Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Топ:

Техника безопасности при работе на пароконвектомате: К обслуживанию пароконвектомата допускаются лица, прошедшие технический минимум по эксплуатации оборудования...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов...

Методика измерений сопротивления растеканию тока анодного заземления: Анодный заземлитель (анод) – проводник, погруженный в электролитическую среду (грунт, раствор электролита) и подключенный к положительному...

Интересное:

Уполаживание и террасирование склонов: Если глубина оврага более 5 м необходимо устройство берм. Варианты использования оврагов для градостроительных целей...

Распространение рака на другие отдаленные от желудка органы: Характерных симптомов рака желудка не существует. Выраженные симптомы появляются, когда опухоль...

Аура как энергетическое поле: многослойную ауру человека можно представить себе подобным...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Содержание

Введение

1. Номенклатура продукции и ее характеристика

Виды и сорта продукции

2. Технологическая часть

2.1 Характеристика исходного сырья

Кварцевый песчаник (SiO2)

Поташ (K2CO3)

2.2 Технологическая схема производства жидкого калиевого стекла

Описание технологической схемы

2.3 Расчёт материального баланса

2.4 Выбор и расчёт основного технологического оборудования

2.5 Расчёт потребности в энергетических ресурсах

2.6 Контроль производства

2.6.1 Входной контроль

2.6.2 Приёмка

2.6.3 Методы испытания

2.6.4 Методы контроля

Определение содержания в песке кремнезема (SiО2)

Определение зернового (гранулометрического) состава песка

Определение массовой доли углекислого калия (К2СО3)

Определение гранулометрического состава

3. Технико-экономические показатели

4. Охрана труда и окружающей среды

Заключение

Список использованной литературы

Введение

Под растворимыми стёклами понимают твёрдые водорастворимые стекловидные силикаты натрия и калия. Получают растворимые стёкла сплавлением кремнезёма со щелочными компонентами (содой, поташом и др.) по технологии силикатных стёкол. Растворимые стёкла являются исходными материалами для производства некоторых видов жидкого стекла, хотя в отдельных случаях они могут применяться (обычно в тонкоизмельчённом виде) самостоятельно.

Понятие "жидкое стекло" значительно более широкое и включает в себя водные щелочные растворы силикатов, независимо от вида катиона, концетрации кремнезёма, его примерного строения и главное - способа получения таких растворов. Так, кроме растворения в воде растворимых стёкол, жидкое стекло получают растворением кремнезёма в щелочах, а также растворением аморфных или кристаллических порошков гидратированных или безводных щелочных силикатов. Жидкие стёкла могут быть калиевые, натриевые, литиевые, а также на основе четвертичного аммония. Область составов жидких стёкол включает, на ряду с высокощелочными системами, также и высококремнезёмистые, переходящие по мере уменьшения щёлочности в область стабилизированных кремнезолей.

|

|

Как растворимое, так и жидкое стекло являются крупнотоннажными продуктами неорганического синтеза и производятся во всех промышленно развитых странах мира. Интерес к этим техническим продуктам определяется, на ряду с их ценными свойствами, экологической чистотой производства и применения, негорючестью и не токсичностью, а также во многих случаях дешевизной и доступностью исходного сырья.

жидкое стекло калиевое поташ

Номенклатура продукции и ее характеристика

"Жидкое стекло" относят к водным растворам щелочных силикатов-силикатам натрия, калия и лития. Натриевые и калиевые жидкие стекла чаще всего являются продуктами растворения в воде стекловидных растворимых силикатов натрия и калия (растворимых стекол). Растворимые силикаты натрия и калия в виде растворимых стекол имеют также техническое название "силикат-глыба".

Жидкие натриевые и калиевые стекла могут быть получены и прямым растворением кремнезема в едкой щелочи, а также растворением в воде и щелочах кристаллических и аморфных силикатов или гидросиликатов.

Таким образом, понятие "жидкое стекло" относят к водным растворам щелочных силикатов, независимо от способа получения этих растворов, тогда как под "растворимым стеклом" следует понимать только растворимые силикаты натрия и калия в стеклообразном состоянии.

В соответствии с действующей нормативно-технической документацией, отечественная промышленность выпускает "стекло натриевое жидкое", "стекло калиевое жидкое", а также смешанные калиево-натриевые и натриево-калиевые жидкие стекла. Основное количество жидкого стекла получают растворением стекловидных силикатов натрия и калия, в ограниченных масштабах применяется прямое растворение в щелочах природных или искусственных кремнеземсодержащих веществ. В отдельных случаях жидкое стекло является попутным продуктом синтеза или переработки материалов.

|

|

Виды и сорта продукции

Жидкое стекло имеет три основные формы состояния, а именно: силикатная глыба, жидкий раствор стекла и растворимый порошок. Внутри каждой группы имеется подразделение на сорта, что отвечает разнообразным запросам по отдельным качествам и характеристикам жидкого стекла как продукта.

Сорта растворимого (силикатная глыба) и порошкообразного стекла разделяют на "нейтральные" и "щелочные”. И напротив, жидкое стекло представлено широкой палитрой растворов, которые различаются соотношением кремнекислоты и щелочи, а также плотностью. Плотность, обычно, соразмеряется таким образом, чтобы растворы жидкого стекла могли бы без труда перекачиваться насосом при обычных температурах. Более высокая концентрация из-за высокой вискозности серьезно затруднит использование жидкого стекла при нормальной температуре.

Выпуск стекловидных растворимых силикатов натрия и калия осуществляют на стекольных заводах. Производство жидкого стекла рассредоточено по многочисленным предприятиям - потребителям жидкого стекла, относящимся к различным отраслям народного хозяйства.

Жидкие стёкла, выпускаемые промышленностью, представляют собой густые вязкие прозрачные жидкости без видимых механических включений и примесей. Жидкое стекло может быть бесцветным, однако в большинстве случаев оно окрашено примесями в слабо-жёлтый или серый цвет. В ряде случаев наблюдается лёгкая опалесценция растворов жидких стёкол, вызываемая появлением в них полимерных разновидностей кремнезёма.

Химический состав промышленного жидкого стекла определяется в основном составов исходных стекловидных щелочных силикатов, однако его примесный состав может формулироваться также в ходе его производства (измельчение кварцевого песчаника, автоклавное растворение, транспортирование, хранение).

Химическая характеристика промышленных жидких стёкол в соответствии с действующей технической документацией включает содержание основных оксидов (SiO2, К2О), их мольное соотношение (модуль), содержание примесных оксидов и плотность раствора.

|

|

Силикатный (кремнезёмистый) модуль жидкого стекла определяется по формуле:

n=SiO2/К2О*m,

где m - отношение молекулярной массы щелочного оксида к молекулярной массе SiO2: mК=1,568; SiO2, К2О - содержание оксидов, %.

Калиевые жидкие стекла характеризуются значениями силикатного модуля 2,8-4,0 при плотности 1,25-1,40 г/см³.

Плотность жидкого стекла неоднозначно определяется концетрацией нерастворённого силиката щелочного металла, поскольку такой силикат может характеризоваться разным соотношением SiO2 и К2О (силикатным модулем), а вклад SiO2 и К2О в плотность раствора различен. Зная модуль жидкого стекла и плотность, можно однозначно определить содержание в растворе оксидов SiO2 и К2О, а по модулю и абсолютному содержанию оксидов-плотность раствора. Определив содержание в жидком стекле К2О и плотность, по величине модуля можно рассчитать содержание в жидком стекле SiO2.

Промышленные калиевые жидкие стёкла, выпускаемые за рубежом характеризуются значениями силикатного модуля в пределах 2,8-3,9 для калиевого жидкого стекла и плотности жидких стёкол 1,49-1,26 г/см3.

На ряду с такими характеристиками жидкого стекла, однозначно определяющими его состав, как плотность, концетрация щелочного катиона (% К2О), кремнезёма (% SiO2) и модуль, важнейшая характеристика жидкого стекла - вязкость). Вязкость жидкого стекла является функцией концетрации, типа щелочного катиона и температуры. Характерно очень резкое возрастание вязкости щелочных силикатных растворов при определённых значениях концетрации и модуля раствора. Вязкость растворов силикатов калия растёт при увеличении концетрации быстрее, чем вязкость натриевых силикатных растворов. Калиевые жидкие стёкла при одинаковой концетрации и одинаковом модуле значительно более вязкие. Щёлочность промышленных растворов щелочных силикатов калия характеризуется значениями рН 11-12.

Предпосылками для широкого применения жидкого стекла в различных отраслях народного хозяйства являются следующие:

|

|

. Высокий уровень вяжущих свойств, обеспечивающий получение необходимых технических характеристик композиционного материала при небольшом расходе связующего. Возможность получения широкого диапазона технических свойств композиционных материалов на основе жидкого стекла: водостойкости, химической стойкости, атмосферостойкости, термических свойств и др.

. Дешевизна и не дефицитность исходного сырья для производства растворимого и жидкого стекла (кварцевый песок, сода, поташ), сравнительная простота технологии. Эти обстоятельства делают жидкое стекло доступным и недорогим материалом.

. Нетоксичность жидкого стекла обеспечивает хорошие санитарно-гигиенические условия труда рабочих как при производстве стекла, так и при получении композиционных материалов на его основе.

. Абсолютная негорючесть и отсутствие выделения каких-либо газообразных веществ (кроме водяных паров) при нагреве до сравнительно высоких температур (выше 600°С), возможность использования жидкого стекла для получения термостойких и огнеупорных материалов. Негорючесть и не токсичность жидкого стекла делают его конкурентоспособным по сравнению со связующими органического происхождения. В некоторых случаях эти обстоятельства предопределяют выбор жидкого стекла в качестве связующего даже в ущерб уровню технических свойств композиционного материала.

. Жидкие стекла являются единственным широко доступным источником растворимого кремнезема, необходимого для синтеза неорганических и кремнеорганических соединений. Такой источник растворимого кремнезема не имеет природных аналогов.

Назначение: применяется для производства:

силикатных фасадных красок;

силикатных покрытий;

огнезащитных покрытий;

антикоррозионных покрытий;

защитно-декоративных покрытий:

покрытий для защиты от расплавленных металлов;

противопригарных покрытий;

силикатных клеев;

инъекционных составов для укрепления горных пород и грунтовок;

составов для пропитки пористых синтетических материалов, тканей, дерева, строительных изделий;

брикетирования (окускования) руд, концентратов, сорбентов и др.;

электродов.

Технологическая часть

Рисунок 2.1 - Технологическая схема

Потери.

Транспортировка - 0,5%.

Дробление - 1%.

Отстаивание - 0,5%

Растворение (в вращающем автоклаве):

K2CO3+SiO2+2H2O K2O*SiO2*2H2O+CO2

В ходе этой реакции теряется CO2.

Рассчитаем молекулярную массу:

М (K2CO3) =39*2+12+16*3=138 а. е. м.

М (SiO2) =28+16*2=60 а. е. м.

М (2H2O) =2* (1*2+16) =36 а. е. м.

М (K2O*SiO2*2H2O) =39*2+16+28+16*2+2* (1*2+16) =190 а. е. м.

М (CO2) = 12+16*2=44 а. е. м.

- 100%

- Х%;

Х=18.8%;

В ходе расчета получили, что при растворении в вращающем автоклаве теряется 18,8% - СО2

|

|

Кварцевый песчаник 25,64%

М=50000-25,64%=12820 т

М=12820+5%=13461 т

Мп=13461+0,5%+1%+0,5%=13864,8 т;

Поташ 58,97%

М=50000-58,97%=29485 т

Мп=29485+18,8%=35028,2 т;

Вода 15,39%

Мп=50000-15,39%=7695 т

Мп=13864,8+35028,2+7695=56588 т

Потери при отстаивании и транспортировки на склад:

Мп=56588+0,5%=56870,94т - необходимое общее количество жидкого калиевого стекла:

смены в день, непрерывный рабочий график.

Рабочих дней 337.

Количество часов в год 8088 ч

Таблица 2 - Потребность цеха в сырье для выполнения производственной программы

| Единицы измерения времени | Наименование продукции | ||||

| Кварцевый песчаник, т | Поташ, т | Вода, т | Кварцевый песчаник + Поташ + Вода, т | Жидкое калиевое стекло, т | |

| В час | 1,71 | 4,33 | 0,95 | 6,99 | 7,03 |

| В смену | 13,71 | 34,65 | 7,61 | 55,97 | 56,25 |

| В сутки | 41,14 | 103,94 | 22,83 | 167,92 | 168,76 |

| В год | 13864,8 | 35028,2 | 7695 | 56588 | 56870,94 |

Контроль производства

Входной контроль

Кварцевый песок по ГОСТ 2255-77.

Поташ по ГОСТ 10690-73.

Приёмка

Кварцевый песок:

1. Кварцевый песок принимают партиями. Партией считается количество продукции одного месторождения, одной марки, оформленное одним документом о качестве, в котором указывают:

наименование предприятия-изготовителя и его товарный знак;

наименование и марку продукции;

номер и дату выдачи документа;

результаты испытаний;

дату отгрузки;

массу партии;

номер партии;

номер вагона или номер контейнеров;

обозначение настоящего стандарта.

. Для контроля качества продукции, упакованной в мешки, точечные пробы отбирают от 5% мешков, но не менее чем от пяти мешков.

. При несоответствии результатов испытаний требованиям настоящего стандарта хотя бы по одному из показателей проводят повторное испытание по этим показателям. Результаты повторных испытаний распространяются на всю партию.

Поташ:

. Поташ поставляют партиями. Партией считают продукт, однородный по своим качественным показателям, одновременно отправленный в один адрес и сопровождаемый одним документом о качестве, в количестве не более 200т.

Документ о качестве должен содержать:

наименование предприятия-изготовителя и его товарный знак;

наименование и сорт продукции;

номер партии;

дату изготовления;

массу нетто;

обозначение настоящего стандарта;

классификационный шифр 9163 по ГОСТ 19433;

результаты проведённых анализов или подтверждение о соответствии качества продукта требованиям настоящего стандарта.

. Для проверки качества поташа на соответствие его показателей требованиям настоящего стандарта отбирают пробу от 10% мешков или контейнеров и от каждого вагона.

Допускается отбор проб у изготовителя с помощью механизированных или автоматизированных пробоотборников пересечением потока продукции при загрузке каждого 10 мешка, каждого контейнера или вручную пересечением потока продукта через каждые 4-5мин.

. При получении неудовлетворительных результатов анализа хотя бы по одному из показателей проводят повторный анализ пробы, отобранной от удвоенного количества мешков той же партии.

Результаты повторных анализов распространяются на всю партию.

Методы испытания

Кварцевый песок:

1. Отбор проб для упакованной продукции производят щупом произвольно из любой точки мешка или контейнера.

От каждого мешка или контейнера должна быть отобрана одна точечная проба массой не менее 0,1 кг.

Отбор проб для испытания продукции без упаковки производят следующим способом:

от продукции, находящейся на складе, __ тупом из восьми разных точек, расположенных на равном расстоянии друг от друга и на расстоянии не менее 0,5м от края насыпи. Масса точечной пробы должна быть не менее 0,25кг;

от продукции загружаемой в транспортные средства, __ восемь точечных проб при пересечении струи материала или с ленты конвеера с переходом отбора (t) в минутах, вычисляемым по формуле:

t= (60*m) / (8*Q)

где __ масса партии, т; __ производительность патока продукции, т/ч. Масса точечной пробы должна быть не менее 0,5 кг.

. Масса объединённой пробы, состоящей из точечных проб, должна быть не менее 4 кг. Объединённую пробу тщательно перемешивают и методом квартования сокращают до 2 кг.

. Полученную пробу делят на две равные части, одну из которых направляют в лабораторию, вторую упаковывают в полиэтиленовый мешок или стеклянную банку, опечатывают и хранят в специально отведённом помещении в течении 2 месяцев на случай разногласий, возникших при определении качества.

На полиэтиленовом мешке или стеклянной банке должны быть указаны:

наименование предприятия-изготовителя;

наименование и марка продукции;

номер партии;

дата отбора проб;

должность и фамилия лиц, производящих отбор проб.

Поташ:

Точечные пробы из мешков отбирают щупом, погружая его по вертикальной оси мешка на 3/4 глубины. Масса точечной пробы должна быть не менее 0,2 кг.

Отбор проб из вагонов типа "хоппер" проводят шуром из каждого люка вагона. Допускается отбор проб механизированным или автоматизированным пробоотборником пересечением потока продукции через равные промежутки времени.

Масса точечной пробы, отобранной механизированным или автоматизированным пробоотборником, должна быть не менее 25 г, отобранной вручную совком - не менее 50 г.

Отобранные точечные пробы соединяют вместе, тщательно перемешивают и методом квартования сокращают до получения средней пробы массой не менее 0,5 кг.

Полученную среднюю пробу помещают в чистую сухую стеклянную банку, плотно закрытую пробкой, или полиэтиленовый мешочек. На банку или полиэтиленовый мешочек наклеивают или прикрепляют этикетку с указанием: наименования продукта, номера партии и даты отбора пробы.

Для проведения анализа и приготовления растворов применяют реактивы квалификации х. ч., ч. д. а. или ос. ч.

Допускается применение аналогичной (в том числе импортной) лабораторной посуды и аппаратуры по классу точности, а также импортных реактивов, по качеству не ниже указанных в стандарте.

Для проведения анализа по пп.3.2, 3.4-3.8, 3.10, 3.11 отобранную пробу прокаливают при температуре 500 0С - 520 0С до постоянной массы, охлаждают и хранят в эксикаторе.

Методы контроля

Контроль качества кварцевого песка:

Определение влажности.

Для определения влажности песка (или другого материала) берут навеску средней пробы весом 50 или 100 г и помещают в фарфоровую чашку, которую предварительно выдерживают в эксикаторе и взвешивают с точностью до 0,001 г. Навеску в чашке помещают в сушильный шкаф и высушивают при температуре 110° С в течение 2-4 ч до постоянного веса.

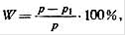

После этого навеску песка взвешивают повторно. Содержание влаги в песке W определяют по формуле:

где р - вес пробы до высушивания, г; р1 - вес пробы после высушивания, г.

Содержание

Введение

1. Номенклатура продукции и ее характеристика

Виды и сорта продукции

2. Технологическая часть

2.1 Характеристика исходного сырья

Кварцевый песчаник (SiO2)

Поташ (K2CO3)

2.2 Технологическая схема производства жидкого калиевого стекла

Описание технологической схемы

2.3 Расчёт материального баланса

2.4 Выбор и расчёт основного технологического оборудования

2.5 Расчёт потребности в энергетических ресурсах

2.6 Контроль производства

2.6.1 Входной контроль

2.6.2 Приёмка

2.6.3 Методы испытания

2.6.4 Методы контроля

Определение содержания в песке кремнезема (SiО2)

Определение зернового (гранулометрического) состава песка

Определение массовой доли углекислого калия (К2СО3)

Определение гранулометрического состава

3. Технико-экономические показатели

4. Охрана труда и окружающей среды

Заключение

Список использованной литературы

Введение

Под растворимыми стёклами понимают твёрдые водорастворимые стекловидные силикаты натрия и калия. Получают растворимые стёкла сплавлением кремнезёма со щелочными компонентами (содой, поташом и др.) по технологии силикатных стёкол. Растворимые стёкла являются исходными материалами для производства некоторых видов жидкого стекла, хотя в отдельных случаях они могут применяться (обычно в тонкоизмельчённом виде) самостоятельно.

Понятие "жидкое стекло" значительно более широкое и включает в себя водные щелочные растворы силикатов, независимо от вида катиона, концетрации кремнезёма, его примерного строения и главное - способа получения таких растворов. Так, кроме растворения в воде растворимых стёкол, жидкое стекло получают растворением кремнезёма в щелочах, а также растворением аморфных или кристаллических порошков гидратированных или безводных щелочных силикатов. Жидкие стёкла могут быть калиевые, натриевые, литиевые, а также на основе четвертичного аммония. Область составов жидких стёкол включает, на ряду с высокощелочными системами, также и высококремнезёмистые, переходящие по мере уменьшения щёлочности в область стабилизированных кремнезолей.

Как растворимое, так и жидкое стекло являются крупнотоннажными продуктами неорганического синтеза и производятся во всех промышленно развитых странах мира. Интерес к этим техническим продуктам определяется, на ряду с их ценными свойствами, экологической чистотой производства и применения, негорючестью и не токсичностью, а также во многих случаях дешевизной и доступностью исходного сырья.

жидкое стекло калиевое поташ

Номенклатура продукции и ее характеристика

"Жидкое стекло" относят к водным растворам щелочных силикатов-силикатам натрия, калия и лития. Натриевые и калиевые жидкие стекла чаще всего являются продуктами растворения в воде стекловидных растворимых силикатов натрия и калия (растворимых стекол). Растворимые силикаты натрия и калия в виде растворимых стекол имеют также техническое название "силикат-глыба".

Жидкие натриевые и калиевые стекла могут быть получены и прямым растворением кремнезема в едкой щелочи, а также растворением в воде и щелочах кристаллических и аморфных силикатов или гидросиликатов.

Таким образом, понятие "жидкое стекло" относят к водным растворам щелочных силикатов, независимо от способа получения этих растворов, тогда как под "растворимым стеклом" следует понимать только растворимые силикаты натрия и калия в стеклообразном состоянии.

В соответствии с действующей нормативно-технической документацией, отечественная промышленность выпускает "стекло натриевое жидкое", "стекло калиевое жидкое", а также смешанные калиево-натриевые и натриево-калиевые жидкие стекла. Основное количество жидкого стекла получают растворением стекловидных силикатов натрия и калия, в ограниченных масштабах применяется прямое растворение в щелочах природных или искусственных кремнеземсодержащих веществ. В отдельных случаях жидкое стекло является попутным продуктом синтеза или переработки материалов.

Виды и сорта продукции

Жидкое стекло имеет три основные формы состояния, а именно: силикатная глыба, жидкий раствор стекла и растворимый порошок. Внутри каждой группы имеется подразделение на сорта, что отвечает разнообразным запросам по отдельным качествам и характеристикам жидкого стекла как продукта.

Сорта растворимого (силикатная глыба) и порошкообразного стекла разделяют на "нейтральные" и "щелочные”. И напротив, жидкое стекло представлено широкой палитрой растворов, которые различаются соотношением кремнекислоты и щелочи, а также плотностью. Плотность, обычно, соразмеряется таким образом, чтобы растворы жидкого стекла могли бы без труда перекачиваться насосом при обычных температурах. Более высокая концентрация из-за высокой вискозности серьезно затруднит использование жидкого стекла при нормальной температуре.

Выпуск стекловидных растворимых силикатов натрия и калия осуществляют на стекольных заводах. Производство жидкого стекла рассредоточено по многочисленным предприятиям - потребителям жидкого стекла, относящимся к различным отраслям народного хозяйства.

Жидкие стёкла, выпускаемые промышленностью, представляют собой густые вязкие прозрачные жидкости без видимых механических включений и примесей. Жидкое стекло может быть бесцветным, однако в большинстве случаев оно окрашено примесями в слабо-жёлтый или серый цвет. В ряде случаев наблюдается лёгкая опалесценция растворов жидких стёкол, вызываемая появлением в них полимерных разновидностей кремнезёма.

Химический состав промышленного жидкого стекла определяется в основном составов исходных стекловидных щелочных силикатов, однако его примесный состав может формулироваться также в ходе его производства (измельчение кварцевого песчаника, автоклавное растворение, транспортирование, хранение).

Химическая характеристика промышленных жидких стёкол в соответствии с действующей технической документацией включает содержание основных оксидов (SiO2, К2О), их мольное соотношение (модуль), содержание примесных оксидов и плотность раствора.

Силикатный (кремнезёмистый) модуль жидкого стекла определяется по формуле:

n=SiO2/К2О*m,

где m - отношение молекулярной массы щелочного оксида к молекулярной массе SiO2: mК=1,568; SiO2, К2О - содержание оксидов, %.

Калиевые жидкие стекла характеризуются значениями силикатного модуля 2,8-4,0 при плотности 1,25-1,40 г/см³.

Плотность жидкого стекла неоднозначно определяется концетрацией нерастворённого силиката щелочного металла, поскольку такой силикат может характеризоваться разным соотношением SiO2 и К2О (силикатным модулем), а вклад SiO2 и К2О в плотность раствора различен. Зная модуль жидкого стекла и плотность, можно однозначно определить содержание в растворе оксидов SiO2 и К2О, а по модулю и абсолютному содержанию оксидов-плотность раствора. Определив содержание в жидком стекле К2О и плотность, по величине модуля можно рассчитать содержание в жидком стекле SiO2.

Промышленные калиевые жидкие стёкла, выпускаемые за рубежом характеризуются значениями силикатного модуля в пределах 2,8-3,9 для калиевого жидкого стекла и плотности жидких стёкол 1,49-1,26 г/см3.

На ряду с такими характеристиками жидкого стекла, однозначно определяющими его состав, как плотность, концетрация щелочного катиона (% К2О), кремнезёма (% SiO2) и модуль, важнейшая характеристика жидкого стекла - вязкость). Вязкость жидкого стекла является функцией концетрации, типа щелочного катиона и температуры. Характерно очень резкое возрастание вязкости щелочных силикатных растворов при определённых значениях концетрации и модуля раствора. Вязкость растворов силикатов калия растёт при увеличении концетрации быстрее, чем вязкость натриевых силикатных растворов. Калиевые жидкие стёкла при одинаковой концетрации и одинаковом модуле значительно более вязкие. Щёлочность промышленных растворов щелочных силикатов калия характеризуется значениями рН 11-12.

Предпосылками для широкого применения жидкого стекла в различных отраслях народного хозяйства являются следующие:

. Высокий уровень вяжущих свойств, обеспечивающий получение необходимых технических характеристик композиционного материала при небольшом расходе связующего. Возможность получения широкого диапазона технических свойств композиционных материалов на основе жидкого стекла: водостойкости, химической стойкости, атмосферостойкости, термических свойств и др.

. Дешевизна и не дефицитность исходного сырья для производства растворимого и жидкого стекла (кварцевый песок, сода, поташ), сравнительная простота технологии. Эти обстоятельства делают жидкое стекло доступным и недорогим материалом.

. Нетоксичность жидкого стекла обеспечивает хорошие санитарно-гигиенические условия труда рабочих как при производстве стекла, так и при получении композиционных материалов на его основе.

. Абсолютная негорючесть и отсутствие выделения каких-либо газообразных веществ (кроме водяных паров) при нагреве до сравнительно высоких температур (выше 600°С), возможность использования жидкого стекла для получения термостойких и огнеупорных материалов. Негорючесть и не токсичность жидкого стекла делают его конкурентоспособным по сравнению со связующими органического происхождения. В некоторых случаях эти обстоятельства предопределяют выбор жидкого стекла в качестве связующего даже в ущерб уровню технических свойств композиционного материала.

. Жидкие стекла являются единственным широко доступным источником растворимого кремнезема, необходимого для синтеза неорганических и кремнеорганических соединений. Такой источник растворимого кремнезема не имеет природных аналогов.

Назначение: применяется для производства:

силикатных фасадных красок;

силикатных покрытий;

огнезащитных покрытий;

антикоррозионных покрытий;

защитно-декоративных покрытий:

покрытий для защиты от расплавленных металлов;

противопригарных покрытий;

силикатных клеев;

инъекционных составов для укрепления горных пород и грунтовок;

составов для пропитки пористых синтетических материалов, тканей, дерева, строительных изделий;

брикетирования (окускования) руд, концентратов, сорбентов и др.;

электродов.

Технологическая часть

|

|

|

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!