Содержание

Введение. 2

1 Кинематический и силовой расчеты привода.. 3

1.1 Определение номинальной мощности и номинальной частоты вращения двигателя. 3

1.2 Определение передаточного отношения привода и его ступеней. 4

1.3 Определение кинематических и силовых параметров привода. 5

2 Расчет зубчатой передачи редуктора.. 6

2.1 Выбор материала зубчатых колес и способа упрочнения. 6

2.2 Определение допускаемых контактных напряжений. 6

2.3 Определение допускаемых напряжений изгиба. 7

2.4 Проектный расчет закрытой конической зубчатой передачи. 7

2.5 Проверочный расчет закрытой конической зубчатой передачи на контактную выносливость. 10

2.6 Проверочный расчет закрытой конической зубчатой передачи на выносливость по напряжениям изгиба. 11

3 Проектный расчет валов редуктора.. 12

3.1 Выбор материала валов и допускаемых напряжений на кручение. 12

3.2 Выбор муфт, определение размеров ступеней валов. 12

3.3 Предварительный выбор подшипников качения. 14

4 Конструирование зубчатых колес.. 15

5 Эскизная компоновка редуктора.. 16

6 Нагрузки валов редуктора.. 17

6.1 Силовая схема нагружения валов редуктора. 17

6.2 Определение консольных сил и сил в зацеплении закрытой передачи. 17

6.3 Расчетные схемы быстроходного и тихоходного валов. Схемы нагружения подшипников. 18

7 Проверочный расчет подшипников качения.. 21

8 Подбор и проверочный расчет шпоночных соединений.. 23

9 Проверочный расчет валов редуктора.. 24

10 Смазка и сборка редуктора.. 27

Заключение. 29

Список литературы.. 30

Введение

Курсовой проект по технической механике представляется в виде пояснительной записки, сборочного чертежа редуктора, чертежа коническогозубчатого колеса и тихоходного вала.

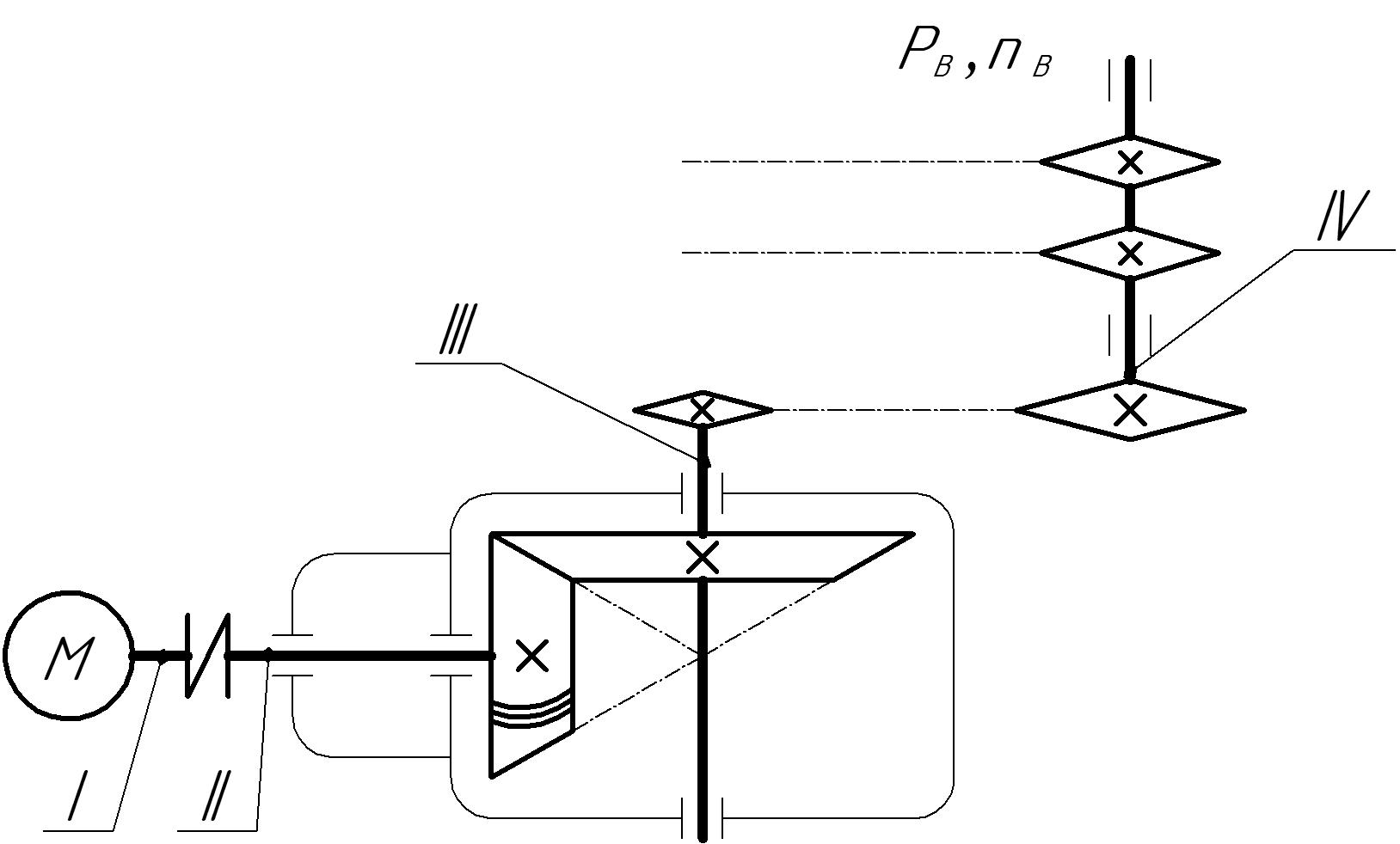

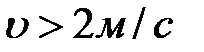

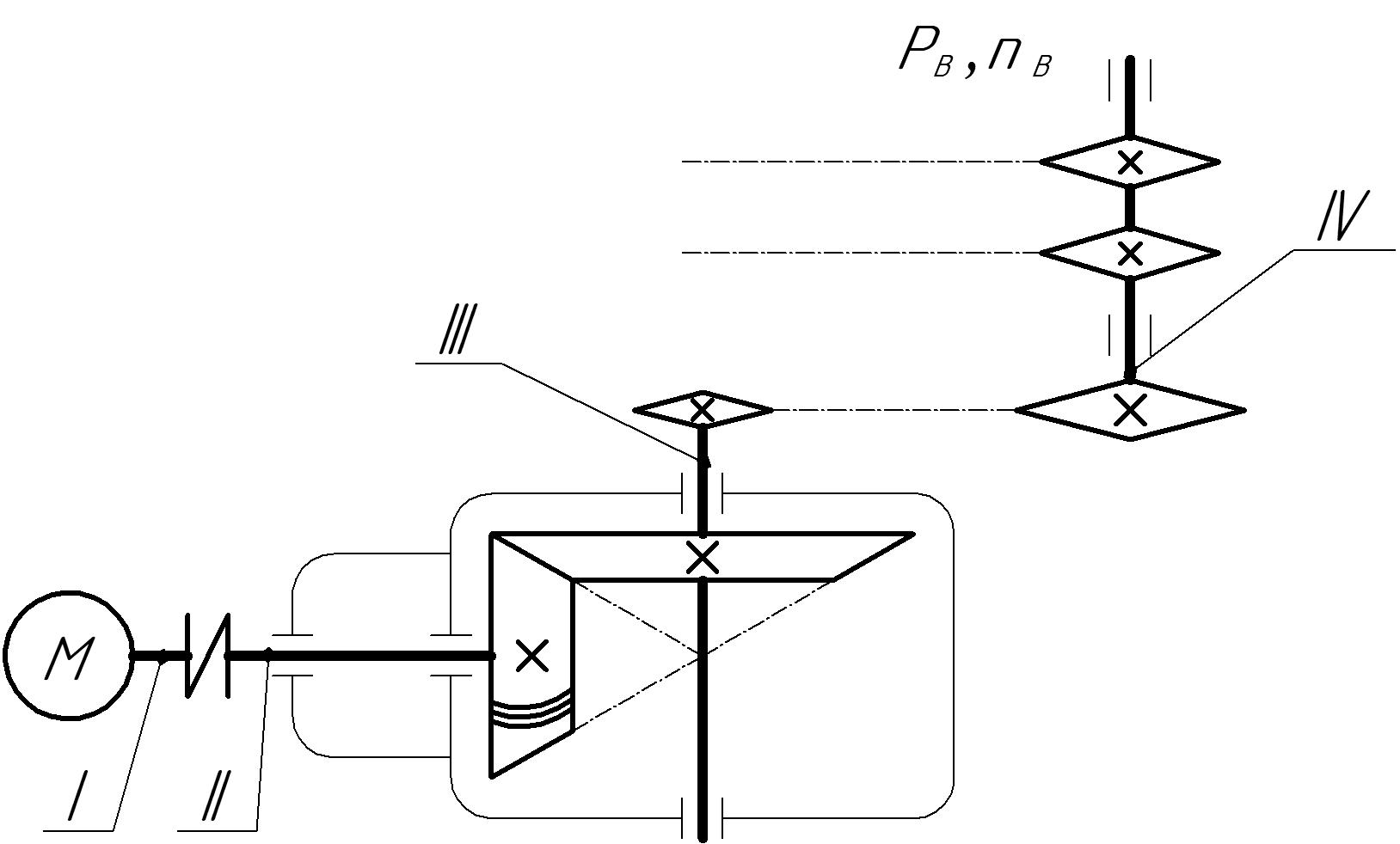

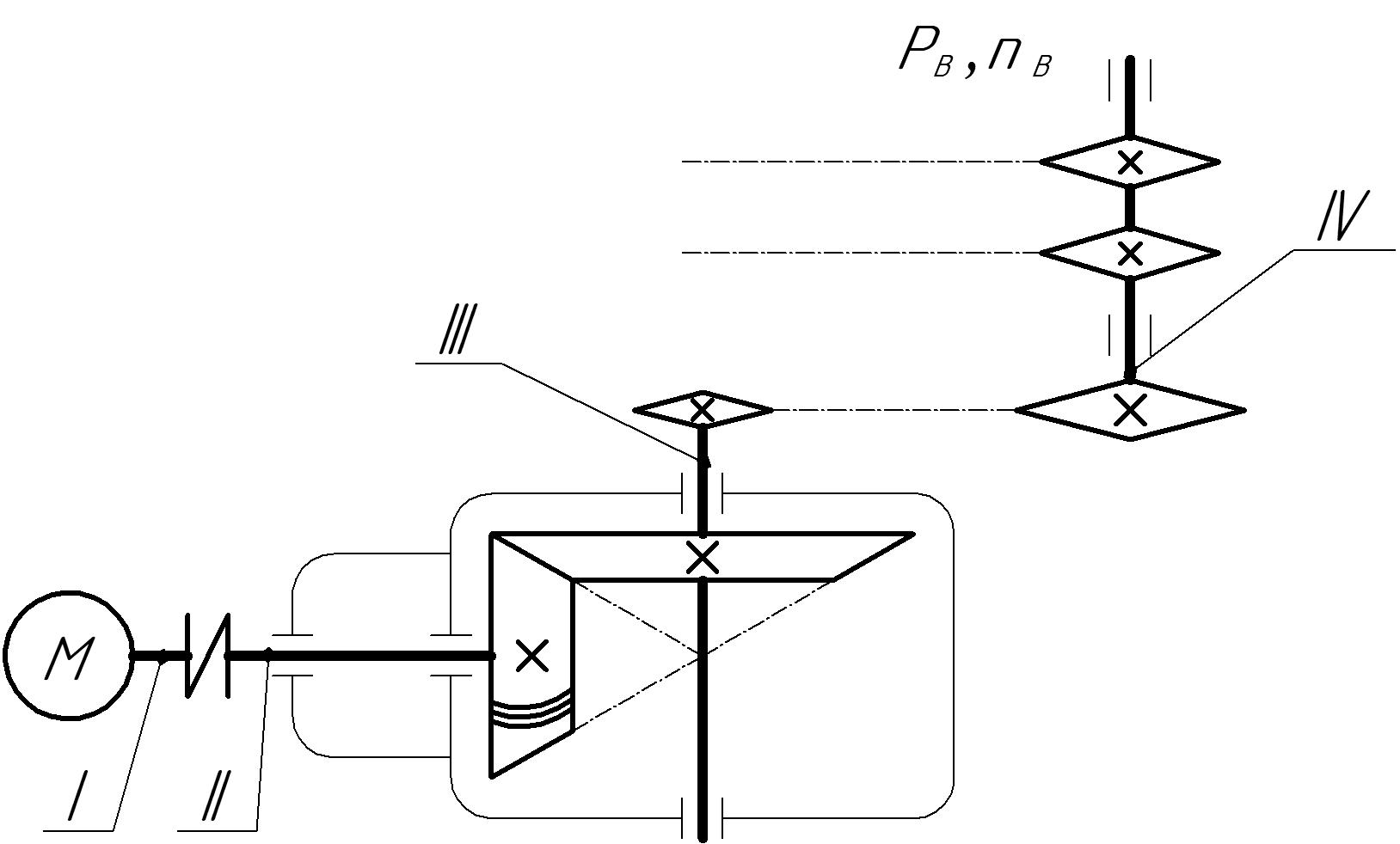

Заданием на курсовой проект предусмотрена разработка конструкции одноступенчатого конического редуктора с круговым зубом привода для цепного конвейера. Привод (рисунок 1) состоит из электродвигателя, одноступенчатого конического редуктора с круговым зубом, открытой цепной передачи и приводного вала цепного конвейера. Для соединения вала электродвигателя с быстроходным валом редуктора используется упругая муфта.

Исходными данными для проектирования являются: мощность на ведомом валу привода PB = 6,0 кВт; частота вращения ведомого вала привода nB = 95 мин-1; срок службы привода L г = 6 лет; число смен. L с = 1.

Рисунок 1 – Кинематическая схема привода конвейера

Редуктор предназначен для передачи мощности от вала двигателя к приводному валу конвейера, понижения угловых скоростей и, соответственно, повышения вращающегося момента ведомого вала по сравнению с ведущим валом. Редуктор состоит из корпуса, в котором помещаются элементы передачи – зубчатые колеса, валы, подшипники и т.д. В корпусе редуктора размещают так же устройство для смазывания зацепления и подшипников.

Кинематический и силовой расчеты привода

Расчет зубчатой передачи редуктора

Проектный расчет валов редуктора

Предварительный выбор подшипников качения

3.3.1 Определяем тип, серию, и схему установки подшипников [6, таблица 42]. Выбираем типоразмер подшипников по величине диаметров  ступеней валов [6, таблица 45]

ступеней валов [6, таблица 45]

Таблица 9

| Вал

| Серия

| Схема установки

| Обозна-чение

| Размеры, мм

| Грузоподъем-ность, кН

| е

| Y

|

| d

| D

| Т

|

|

|

| Б

| Легкая

| Врастяжку

| 7209

| 45

| 85

| 21

| 42,7

| 33,4

| 0,41

| 1,45

|

| Т

| Легкая

| Враспор

| 7209

| 45

| 85

| 21

| 42,7

| 33,4

| 0,41

| 1,45

|

Нагрузки валов редуктора

Смазка и сборка редуктора

10.1 Смазывание зубчатого зацепления производим непрерывно жидким маслом И-Г-A-46 ГОСТ 17479.4-87 картерным непроточным способом (окунанием зубьев колеса). Для одноступенчатых редукторов при смазывании окунанием объем масляной ванны определяем из расчета 0,4…0,8л масла на 1кВт передаваемой мощности.

10.2 Определяем уровень масла в коническом редукторе из условия, что должны быть полностью погружены в масляную ванну зубья колеса. Контроль уровня масла, находящегося в корпусе редуктора, осуществляем маслоуказателем. Для замены масла в корпусе предусмотрено сливное отверстие, закрываемое пробкой. Чтобы избежать повышения давления внутри корпуса и просачивания масла через уплотнения и стыки, устанавливаем отдушину в крышке смотрового люка.

10.3 Смазывание подшипников быстроходного вала осуществляем пластичными материалами. Полость подшипника закрываем с внутренней стороны подшипникового узла внутренним уплотнением. Смазочный материал набивают в подшипник вручную при снятой крышке подшипникового узла на несколько лет. Смену смазочного материала производят при ремонте.

Смазывание подшипников тихоходного вала при окружной скорости  осуществляют из картера в результате разбрызгивания масла колесом, образования масляного тумана и растекания масла по валам. Для предотвращения вытекания смазочного материала из подшипниковых узлов, а также для защиты их от попадания пыли, грязи и влаги применяем манжетные уплотнения.

осуществляют из картера в результате разбрызгивания масла колесом, образования масляного тумана и растекания масла по валам. Для предотвращения вытекания смазочного материала из подшипниковых узлов, а также для защиты их от попадания пыли, грязи и влаги применяем манжетные уплотнения.

10.4 Сборку редуктора производят в соответствии со сборочным чертежом.

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

- на быстроходный вал надевают мазеудерживающее кольцо и конические роликоподшипники, предварительно нагретые до 80°-100° и установленные в стакан. Регулируют осевой зазор в подшипниках поджатием круглой шлицевой гайки со стопорной шайбой;

- в начале сборки тихоходного вала закладывают шпонку и напрессовывают зубчатое колесо до упора в буртик вала. Затем надевают распорное кольцо, и напрессовывают конические роликоподшипники, предварительно нагретые в масле;

- собранные валы устанавливают в основание корпуса редуктора. После этого надевают крышку корпуса редуктора и затягивают болты. Для центровки крышку корпуса устанавливают на основание корпуса с помощью двух конических штифтов;

- затем вставляют в сквозные подшипниковые крышки резиновые манжеты и устанавливают крышки подшипниковых узлов с прокладками. Ввертывают пробку маслоспускного отверстия с уплотнительным кольцом и маслоуказатель с прокладкой. Заливают в редуктор масло и закрывают смотровое отверстие крышкой с прокладкой;

- осевой зазор в подшипниках быстроходного вала регулируют поджатием круглой шлицевой гайки со стопорной шайбой. Подшипники тихоходного вала регулируются при помощи набора тонких металлических прокладок за счет выбора их суммарной толщины;

- регулирование пятна контакта зубчатого зацепления осуществляется за счет осевых смещений валов и установленных на них зубчатых колесах при помощи прокладок. Осевое смещение быстроходного вала достигается за счет изменения толщины набора прокладок. Осевое смещение тихоходного вала достигается за счет перестановки прокладок из–под фланцев крышек подшипников;

- собранный и отрегулированный редуктор обкатывают и испытывают на стенде по программе испытаний.

Заключение

На всех стадиях разработки конструкции редуктора я думал об экономичности принимаемых решений, возможной технологии изготовления и сборки, условиях эксплуатации и обслуживания, сроке службы и надежности редуктора:

–важным показателем совершенства конструкции является условие равной долговечности всех элементов;

–в проекте широко использованы стандартные изделия (подшипники,муфты, крепежные детали, уплотнения, сливные пробки, пробки-отдушины и т.д.), а так же стандарты на различные элементы проектируемых деталей (выточки, галтели, литейные уклоны и т.д.);

–при проектировании уделено внимание осуществлению удобной сборки, максимально исключены ручные операции, неправильное взаимное расположении сопряженных узлов (с помощью штифтов), разработана удобная компоновка узлов с легко доступными местами крепления;

–для снижения коррозионно-механического изнашивания использованы рекомендации по вопросу смазки и смазочных устройств.

Для безопасной работы редуктора надо соблюдать следующие условия:

–перед сборкой производить внешний осмотр для выявления дефектов;

–не применять слишком больших усилий при сборке узлов редуктора;

–грамотно произвести регулировки в узлах редуктора и между ними;

–все крепежные детали должны быть затянуты и зафиксированы стопорными шайбами;

–не запускать редуктор в работу без смазки или без достаточного ее количества;

–не допускать превышения скорости вращения и мощности редуктора;

–все вращающиеся части редуктора, выступающие за его корпус, должны быть ограждены;

–иметь приспособления для зачаливания редуктора при транспортных и монтажных работах;

–не производить ремонт и техническое обслуживание редуктора при работе;

–снимать крышки, закрывающие смотровые окна при работе редуктора, во избежание разбрызгивания нагретого масла;

–проверку уровня масла, замену свежим и слив отработанного масла производить только при полной остановке привода;

–не рекомендуется поджимать сливные пробки во избежание срыва резьбы;

–при монтажных работах необходимо отключить электрические источники питания от сети, проверить заземление и снять внешние нагрузки на валы.

Соблюдение этих требований обеспечивает надежную и безопасную работу редуктора, что значительно повышает экономических эффект.

Список литературы

1 Аркуша, А. И. Техническая механика: Теоретическая механика и сопротивление материалов: учебник / А. И. Аркуша. – 4-е изд., испр. – М., 2002.

2 Дунаев, П. Ф. Конструирование узлов и деталей машин: учебное пособие / П. Ф. Дунаев, О. П. Леликов. – 8-е изд., перераб. и доп.. – М., 2007.

3 Куклин, Н. Г. Детали машин: учебник / Н.Г. Куклин, Г. С. Куклина, В. К. Житков. – 9-е изд. – М., 2015.

4 Курмаз, Л. В. Детали машин. Проектирование: учебно-методическое пособие / Л. В. Курмаз, А. Т. Скойбеда. – 2-е изд., испр. – Минск, 2005.

5 Курсовое проектирование деталей машин: учебное пособие / С. А. Чернавский, К. Н. Боков, И. М. Чернин и др. – 3-е изд., перераб. и доп. – М., 2011.

6 Немкова, Г. Н. Техническая механика. Курсовое проектирование: учебное пособие / Г. Н. Немкова, С.А. Мазилкин. – Минск, 2018.

7 Шейнблит, А. Е. Курсовое проектирование деталей машин: учебное пособие / А. Е. Шейнблит – 2-е изд., перераб. и доп. – Калининград, 2002.

Содержание

Введение. 2

1 Кинематический и силовой расчеты привода.. 3

1.1 Определение номинальной мощности и номинальной частоты вращения двигателя. 3

1.2 Определение передаточного отношения привода и его ступеней. 4

1.3 Определение кинематических и силовых параметров привода. 5

2 Расчет зубчатой передачи редуктора.. 6

2.1 Выбор материала зубчатых колес и способа упрочнения. 6

2.2 Определение допускаемых контактных напряжений. 6

2.3 Определение допускаемых напряжений изгиба. 7

2.4 Проектный расчет закрытой конической зубчатой передачи. 7

2.5 Проверочный расчет закрытой конической зубчатой передачи на контактную выносливость. 10

2.6 Проверочный расчет закрытой конической зубчатой передачи на выносливость по напряжениям изгиба. 11

3 Проектный расчет валов редуктора.. 12

3.1 Выбор материала валов и допускаемых напряжений на кручение. 12

3.2 Выбор муфт, определение размеров ступеней валов. 12

3.3 Предварительный выбор подшипников качения. 14

4 Конструирование зубчатых колес.. 15

5 Эскизная компоновка редуктора.. 16

6 Нагрузки валов редуктора.. 17

6.1 Силовая схема нагружения валов редуктора. 17

6.2 Определение консольных сил и сил в зацеплении закрытой передачи. 17

6.3 Расчетные схемы быстроходного и тихоходного валов. Схемы нагружения подшипников. 18

7 Проверочный расчет подшипников качения.. 21

8 Подбор и проверочный расчет шпоночных соединений.. 23

9 Проверочный расчет валов редуктора.. 24

10 Смазка и сборка редуктора.. 27

Заключение. 29

Список литературы.. 30

Введение

Курсовой проект по технической механике представляется в виде пояснительной записки, сборочного чертежа редуктора, чертежа коническогозубчатого колеса и тихоходного вала.

Заданием на курсовой проект предусмотрена разработка конструкции одноступенчатого конического редуктора с круговым зубом привода для цепного конвейера. Привод (рисунок 1) состоит из электродвигателя, одноступенчатого конического редуктора с круговым зубом, открытой цепной передачи и приводного вала цепного конвейера. Для соединения вала электродвигателя с быстроходным валом редуктора используется упругая муфта.

Исходными данными для проектирования являются: мощность на ведомом валу привода PB = 6,0 кВт; частота вращения ведомого вала привода nB = 95 мин-1; срок службы привода L г = 6 лет; число смен. L с = 1.

Рисунок 1 – Кинематическая схема привода конвейера

Редуктор предназначен для передачи мощности от вала двигателя к приводному валу конвейера, понижения угловых скоростей и, соответственно, повышения вращающегося момента ведомого вала по сравнению с ведущим валом. Редуктор состоит из корпуса, в котором помещаются элементы передачи – зубчатые колеса, валы, подшипники и т.д. В корпусе редуктора размещают так же устройство для смазывания зацепления и подшипников.

Кинематический и силовой расчеты привода

ступеней валов [6, таблица 45]

ступеней валов [6, таблица 45]

осуществляют из картера в результате разбрызгивания масла колесом, образования масляного тумана и растекания масла по валам. Для предотвращения вытекания смазочного материала из подшипниковых узлов, а также для защиты их от попадания пыли, грязи и влаги применяем манжетные уплотнения.

осуществляют из картера в результате разбрызгивания масла колесом, образования масляного тумана и растекания масла по валам. Для предотвращения вытекания смазочного материала из подшипниковых узлов, а также для защиты их от попадания пыли, грязи и влаги применяем манжетные уплотнения.