МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ДЛЯ ОРГАНИЗАЦИИ САМОСТОЯТЕЛЬНОЙ РАБОТЫ И ВЫПОЛНЕНИЯ ДОМАШНЕЙ КОНТРОЛЬНОЙ РАБОТЫ С ВАРИАНТАМИ ЗАДАНИЙ СТУДЕНТОВ ЗАОЧНОЙ ФОРМЫ ОБУЧЕНИЯ

ОП 01 ИНЖЕНЕРНАЯ ГРАФИКА

Цифры

Условные знаки чертежа

1.6 Масштабы изображений (ГОСТ 2.302 – 68)

Масштаб – это отношение линейного размера отрезка на чертеже к соответствующему линейному размеру того же отрезка в натуре.

Масштабы изображений на чертежах должны выбираться из следующего ряда:

| Масштабы уменьшения

| 1:2; 1:2,5; 1:4; 1:5; 1:10; 1:15; 1:20; 1:25; 1:40; 1:50; 1:75; 1:100; 1:200 и т.д.

|

| Натуральная величина

| 1:1

|

| Масштабы увеличения

| 2:1; 2,5:1; 4:1; 5:1; 10:1; 20:1; 40:1 и т.д.

|

Масштаб, указанный в предназначенной для этого графе основной надписи чертежа, должен обозначаться по типу 1:1; 1:2; 2:1 и т.д.

Следует помнить, что, в каком бы масштабе не выполнялось изображение, размеры на чертеже наносят действительные, т. е. те, которые должна иметь деталь в натуре (рисунок 1.7).

Рисунок 1.7 Рисунок 1.8

Масштаб изображения, отличающийся от указанного в основной надписи, указывают в скобках (без буквы М) рядом с обозначением изображения. Например: А (4:1) или Б-Б (1:2) (рисунок 1.8).

1.7 Основные правила нанесения размеров.

Нанесение размеров на чертеже регламентировано ГОСТ 2.307-2011 для всех отраслей промышленности и строительства

Общее число размеров на чертеже должно быть минимальным, но достаточным для изготовления и контроля изделия.

Для нанесения размеров применяются размерные и выносные линии, а также размерные числа (в миллиметрах), которые записывают размером шрифта 3,5, располагая их над линией возможно ближе к ее середине.

| В заштрихованной зоне наносить размерные числа не рекомендуется, в этом случае их указывают на горизонтально вынесенных полках.

|

| Форма стрелки и примерные соотношения ее элементов показаны на рисунке 6 (на практике рекомендуется выполнять стрелку длиной от 5 до 7 мм).

|

| Минимальное расстояние между параллельными размерными линиями должно быть 7мм, а между размерной и линией контура - 10мм, в зависимости от размеров изображения и насыщенности чертежа.

Размерные линии не должны пересекаться между собой, а выносные линии должны выходить за размерные, т.е. за концы стрелок на 1...5мм.

|

В местах нанесения размерного числа осевые, центровые и линии штриховки прерываются.

| Размеры, относящиеся к одному и тому же конструктивному элементу пазу, выступу, отверстию, и т.п.), следует группировать на том изображении, на котором геометрическая форма данного элемента показана наиболее полно. При нанесении радиуса скруглений перед числом ставят букву R.

|

| При недостатке места для стрелок на размерных линиях, расположенных цепочкой, стрелки допускается заменять засечками, наносимыми под углом 45° к размерным линиям в соответствии с рисунком.

|

Если же длина размерных линий недостаточна для размещения на ней стрелок, то размерную линию продолжают за выносные линии или за контурные, осевые, центровые и стрелки наносят снаружи.

| При недостатке места для стрелки из-за близко расположенной контурной или выносной линии последние допускается прерывать.

|

Над параллельными прямыми (или концентрическими дугами) размерные числа располагаются в шахматном порядке

Некоторые из вариантов простановки диаметральных размеров

| При указании размера диаметра применяется знак, перед размерным числом

|

Если для написания размерного числа недостаточно места над размерной линией, то размер выносится на полку, которую проводят тонкой линией.

Некоторые из вариантов простановки размеров радиусов

Обозначение разрезов

Если секущая плоскость совпадает с плоскостью симметрии предмета в целом и разрез расположен в проекционной связи с видом и не разделен какими-либо другими изображениями, то при выполнении горизонтальных, фронтальных и профильных разрезов положение секущей плоскости на чертеже не отмечается и разрез надписью не сопровождается (изображения выше).

В остальных случаях положение секущей плоскости указывают на чертеже разомкнутой линией и стрелками, указывающими направление взгляда, а над разрезом выполняется соответствующая надпись, указывающая секущую плоскость, примененную для получения этого разреза.

На рисунке выполнены два вертикальных разреза: фронтальный (А - А) и профильный (Б - Б ), секущие плоскости, которых не совпадают с плоскостями симметрии детали в целом. Поэтому на чертеже указано положение секущих плоскостей и соответствующие им разрезы сопровождаются надписями.

Надпись над разрезом содержит две буквы, которыми обозначена секущая плоскость, написанные через тире по типу - А - А.

На одном изображении допускается соединять часть вида и часть разреза. Линии невидимого контура на соединяемых частях вида и разреза обычно не показываются.

| Если при этом соединяются половина вида и половина разреза, каждый из которых, является симметричной фигурой, то разделяющей линией служит ось симметрии.

|

| При соединении на одном изображении вида и разреза, представляющих несимметричные фигуры, часть вида от части разреза отделяется сплошной волнистой линией.

|

Местные разрезы. Если требуется выяснить конструкцию изделия, лишь в отдельном ограниченном месте, можно применить разрез, называемыйместным.

| Местный разрез выделяют на виде сплошной волнистой линией или сплошной тонкой линией с изломом.

Эти линии не должны совпадать с какими-либо другими линиями изображения.

|

2.3.3 Сечение - изображение фигуры, получающейся при мысленном рассечении предмета одной или несколькими плоскостями.

| На сечении показывается только то, что получается непосредственно в секущей плоскости.

|

На чертежах вынесенное сечение сопровождают надписью по типу «А-А».

2.4 Резьба

В машиностроении широко применяются детали, имеющие различные резьбы, каждая их которых наиболее полно отвечает назначению и условиям функционирования резьбового соединения.

Резьбы, применяемые для неподвижных соединений, называются крепежными (соединительные детали машин, механизмов и приборов, т. е. болты, винты, шпильки, гайки и т.д.).

Резьбы, применяемые в подвижных соединениях для передачи заданного перемещения одной детали относительно другой, называются кинематическими (ходовыми). Ходовая и грузовая резьбы применяются в подъемных винтах винтовых прессов, домкратов, станков для преобразования вращательного движения в поступательное.

2.4.1 Параметры и элементы резьбы

В соответствии с ГОСТ 11708-82 основные элементы и параметры резьбы имеют следующие определения.

Левая резьба - образована контуром, вращающимся против часовой стрелки и перемещающимся вдоль оси в направлении от наблюдателя.

Правая резьба - образована контуром, вращающимся по часовой стрелке и перемещающимся вдоль оси в направлении от наблюдателя.

Профиль резьбы - контур сечения резьбы в плоскости, проходящей через ее ось.

Угол профиля α- угол между боковыми сторонами профиля.

Шаг резьбы Р- расстояние между соседними одноименными боковыми сторонами профиля в направлении, параллельном оси резьбы.

| Ход резьбы Ph- расстояние между ближайшими одноименными боковыми сторонами профиля, принадлежащими одной и той же винтовой поверхности, в направлении, параллельном оси резьбы. (Ход резьбы- величина относительного осевого перемещения винта (гайки) за один оборот).

|

Шайба

| Dш - диаметр шайбы

| Dш = 2,2 d

|

| Sш -толщина шайбы

| Sш =0,15d

|

|

Гайка

|

| Н - высота гайки

| Н = 0,8 d

|

| D - диаметр описанной окружности для построения правильного шестиугольника

| D = 2 d

|

| Dф - диаметр фаски шестигранника

| вписанная окружность

|

| R - радиус скругления фаски на виде спереди

| R = 1,5 d

|

|

Болт

|

| h - высота головки болта

| h = 0,7 d

|

| D - диаметр описанной окружности

| D = 2 d

|

| l pac- длина стержня болта

| l расч = b + H + sш + k

|

| 1 0 - длина резьбы на стержне

| l 0 = 2 d + 6

|

| с - фаска на стержне болта

| с = 0,1 d

|

| k - длина выступающего стержня болта

| k = 0,3 d

|

| b - толщина скрепляемых деталей

| размер с карточки

|

Выполнение изображений.

Подготовить формат к работе - вычертить рамку и основную надпись.

Для выполнения изображений следует нанести тонкими линиями контуры детали по элементам, для чего рекомендуется сначала мысленно расчленить деталь на составляющие ее простые элементы и построить тонкими линиями одновременно на всех выбранных полях проекций изображения этих элементов.

Вычерчивая контур, необходимо проводить осевые линии для каждого симметричного элемента - цилиндрического отверстия или выступа и т.п. Затем, для выявления внутреннего устройства изделия, построить необходимые разрезы или сечения и выносные элементы.

При оформлении разрезов и сечений штриховкой учесть графическое обозначение материала.

Мелкие элементы деталей, такие как канавки, проточки, центровые отверстия и другие элементы, следует на основных изображениях показывать упрощенно, а выявления их формы и размеров применять выносные элементы в увеличенном изображении.

При выполнении эскизов деталей с резьбой необходимо обратить особое внимание на правильное изображение наружной и внутренней резьбы.

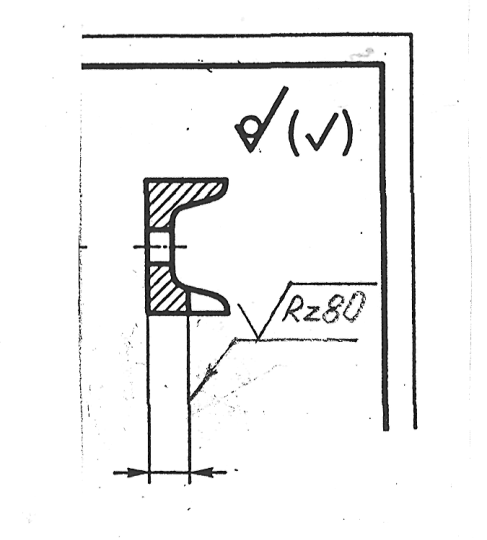

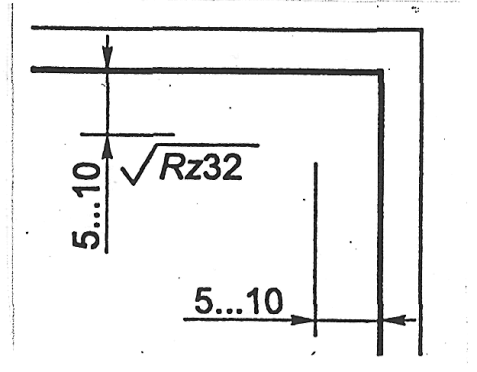

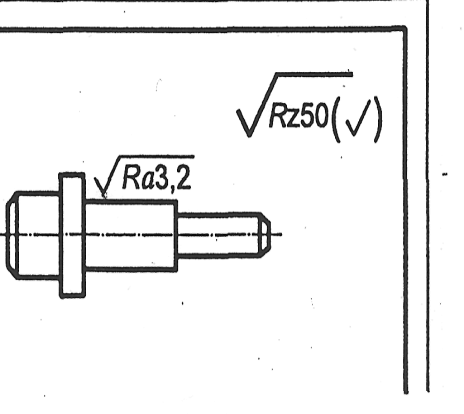

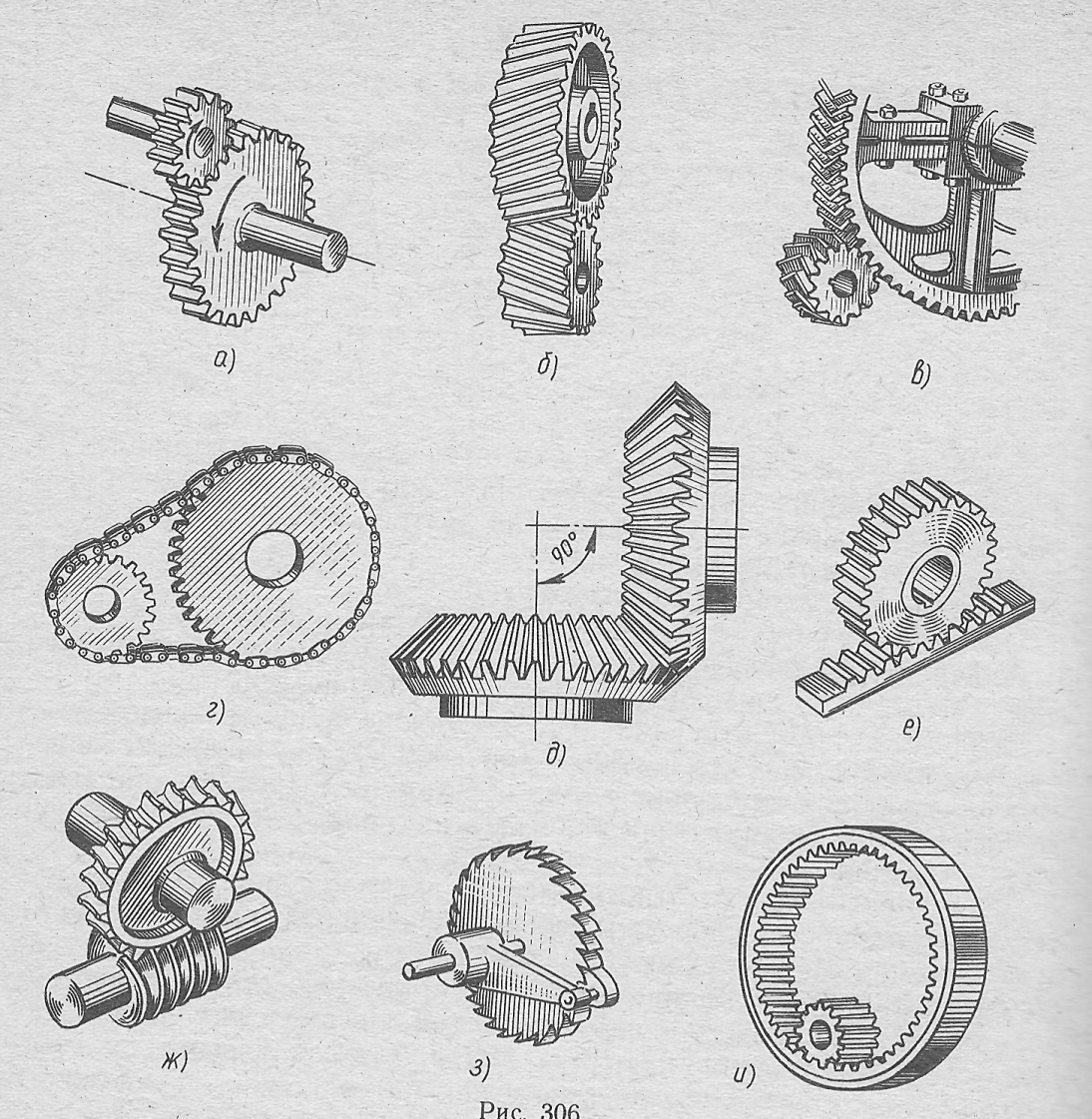

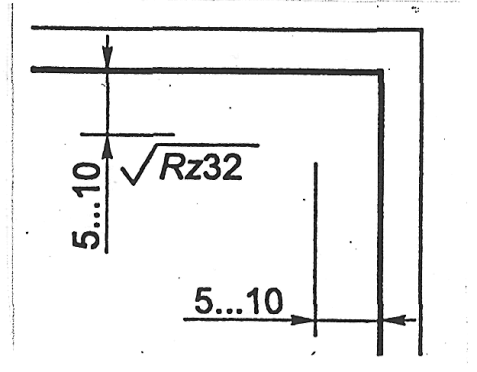

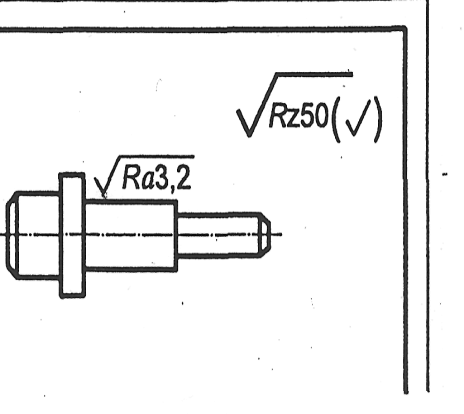

Примеры нанесения обозначений шероховатости на чертежах

| Если все поверхности изделия имеют одинаковую шероховатость то обозначение шероховатости помещается в правом верхнем углу чертежа и на изображении не наносится.

Размеры и толщина линий знака шероховатости, в этом случае, в 1,5 раза больше знаков, нанесенных на изображении

|

Если часть поверхностей изделия имеет одинаковую шероховатость, то обозначение наносится, как показано на рисунке.

Знак  означает, что все поверхности, на которых не нанесены обозначения, должны иметь шероховатость, указанную перед знаком в скобках. Размеры знака, взятого в скобки и обозначающего слово "остальное" должны быть одинаковы с размерами знаков, нанесённых на изображении означает, что все поверхности, на которых не нанесены обозначения, должны иметь шероховатость, указанную перед знаком в скобках. Размеры знака, взятого в скобки и обозначающего слово "остальное" должны быть одинаковы с размерами знаков, нанесённых на изображении

|

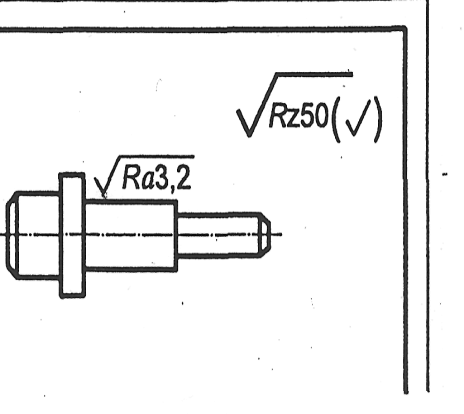

| Если часть поверхностей по чертежу не обрабатывается (сохраняется в состоянии поставки), то обозначение наносят, как показано на рисунке.

|

2.9 Обозначение материалов на чертежах и эскизах деталей

На чертежах деталей должно быть указано обозначение материала, из которого изготовляется деталь. Обозначение материала устанавливается стандартом или техническими условиями, по которым выпускается данный материал.

Обозначение материала помещается в основной надписи чертежа и в общем случае должно содержать наименование материала, марку и номер стандарта или технических условий, например: Сталь 45 ГОСТ 1050-88.

Сталь представляет собой сплав железа с углеродом и другими химическими элементами, которые в марках стали условно обозначаются буквами: X - хром; Г - марганец; Н - никель; В - вольфрам; М - молибден; Ю - алюминий; С - кремний; Т - титан.

Ниже приводятся некоторые сведения о материалах, которые встречаются в процессе оформления чертежей, выполняемых при изучении курса инженерной графики.

Углеродистая сталь обыкновенного качества (ГОСТ 380 - 2005) широко применяется в машиностроении. Марки стали обозначают:

- Ст0 - неответственные строительные конструкции, шайбы, кожухи;

- Ст1 - малонагруженные детали металлоконструкций, шайбы, шплинты, прокладки;

- Ст2 - детали металлоконструкций, рамы, оси, валики;

- Ст3 - цементируемые детали, от которых требуется высокая твердость поверхности и невысокая прочность сердцевины (кольца, цилиндры);

- Ст4 - детали с невысокими требованиями к прочности (валы, пальцы, тяги, крюки, гайки);

- Ст5 - детали с повышенными требованиями к прочности (валы, оси, звездочки, зубчатые колеса, шатуны, крепежные детали);

- Ст6 - детали с высокой прочностью (валы, оси, шпиндели, муфты, шатуны).

Цифры в обозначении марок стали указывают условный номер марки стали в зависимости от химического состава.

Пример условного обозначения : Ст3 ГОСТ 380- 2005.

Углеродистая качественная конструкционная сталь (ГОСТ 1050 - 88).

Число, обозначающее марку стали, указывает среднее содержание углерода в сотых долях процента. Из этой стали изготавливают детали с повышенными требованиями к прочности.

Марки стали обозначают:

- 08кп (кипящая), 08, 08пс (полуспокойная), 10кп, 10, 10пс, 15кп,15, 15пс - зубчатые колеса коробок скоростей, грузоподъемные кованые крюки, кулачки;

- 20кп, 20, 20пс, 25, 30 - оси и рычаги коробок скоростей и тормозов, валики, ролики, упоры, муфты, шпонки, фланцы;

- 35, 40, 45 - рукоятки, ступицы, гаечные ключи, фланцы, диски, штифты;

- 50, 55, 58, 60 - коленчатые и карданные валы, шлицевые валы, шатуны, рейки, поршни, фиксаторы, втулки, вилки.

Чем больше число в марке стали, тем выше ее прочностные свойства.

Пример условного обозначения : Сталь 45 ГОСТ 1050—88.

Чугун - представляет железоуглеродистый сплав, имеет несколько видов, выпускается по соответствующим стандартам: серый чугун (ГОСТ 1412-85), ковкий чугун (ГОСТ 1215-79).

В условное обозначение чугуна входят буквы, которые указывают вид чугуна, например: серый чугун - СЧ; ковкий чугун - КЧ.

Серый чугун по ГОСТ 1412—85 выпускается марок СЧ10, СЧ15,СЧ20, СЧ25, СЧЗО, СЧ35. Цифры обозначают минимальное временное сопротивление при растяжении в МПа 10-1. Чем больше число, тем чугун тверже и прочнее на растяжение и изгиб.

Пример обозначения: СЧ20 ГОСТ 1412-85.

Ковкий чугун (ГОСТ 1215-79). Наиболее распространенные марки чугуна: КЧ30-6, КЧЗЗ-8, КЧ35-10, КЧ37-12. Первые две цифры обозначают временное сопротивление разрыву в МПа 10-1, вторые - относительное удлинение в процентах. Чем больше число, тем выше твердость.

Пример обозначения: КЧ60-3 ГОСТ 1215-79

Медь и медные сплавы отличаются высокой теплопроводностью, электропроводностью, коррозионной стойкостью, высокой температурой плавления.

Латунь - медно-цинковый сплав с добавлением других металлов: олова, алюминия, никеля, марганца, свинца и др. Некоторые марки:Л63, Л70, ЛА77-2, ЛС59-1, Л062-1, ЛЖС58-11.

Латуни обозначаются буквой Л и цифрой, показывающей содержанием меди в процентах. В специальных латунях после буквы Л пишут прописную букву дополнительных легирующих элементов и через тире после содержания меди указывают содержание легирующих элементов в процентах.

Пример обозначения: Л63 ГОСТ 15527-70.

Бронза - сплав меди с оловом с добавлением цинка, свинца, никеля (ГОСТ 613—79). Марки оловянных бронз: Бр06ЦбСЗ; Бр05Ц5С5; Бр04Ц4С1.

Пример обозначения: Бр06ЦбСЗ ГОСТ 613-79

Марки безоловянных бронз (ГОСТ 493-79):БрА9Мц2Л; БрА10ЖЗМц2; БрА10Ж4Н4Л.

Пример обозначения: БрА5 ГОСТ 18175—78.

В приведенных примерах марок буквы обозначают: О - олово, Ц -цинк, С - свинец, Н - никель, А - алюминий, Ж - железо, Мц -марганец, Б - бериллий, Т - титан; цифры - среднее содержание элементов в процентах.

Основными компонентами алюминиевых сплавов являются кремний, медь, магний, цинк.

По ГОСТ 1583-89 применяются литейные алюминиевые сплавы следующих марок: АК12, АК9ч, АК7ч, АК5м, АМ5 и др. Сплавы высокой прочности называют дюралюмином и также применяются в штампованных деталях.

Марки: Д1, Д16, Д18 и др.

Пример обозначения: Сплав Д 16 ГОСТ 4784—74.

Неметаллические материалы. Существует значительное количество неметаллических материалов, которые успешно могут заменить металлы и их сплавы.

Текстолит - конструкционный материал широкого применения (шкивы, кронштейны, вилки, втулки, бесшумные зубчатые колеса). Изготавливается марок ПТ, ПТК, ПТМ и др.

Пример условного обозначения текстолита марки ПТК 1-го сорта, толщиной 20 мм: Текстолит ПТК-20, сорт 1 ГОСТ 5—78Е.

Фенопласты в зависимости от состава, свойств и назначения делятся на типы, группы и марки в соответствии с ГОСТ 5689-79. Из него изготавливают клапаны, наконечники, рукоятки, маховики. цвета, изготовленного на фенольной новолачной смоле 010 с наполнением 60: Фенопласт Ж2-010-60 черный ГОСТ 5689—79.

Листовой винипласт марок ВН, ВД6, ВНЭ по ГОСТ 9639-71 применяют для изготовления трубок, корпусов кранов и вентилей.

Пример условного обозначения листов марки. ВН, длиной 1300 мм, шириной 500 мм: Лист винипласта ВН 1300х 500 х 2,0 ГОСТ 9639—71.

Фторопласт-4Д по ГОСТ 14906—77 выпускается марок Ш, Л, T, У и применяют для изготовления манжет, прокладок, электротехнических изделий, вкладышей подшипников, работающих при повышенных температурах с минимальным трением.

Пример обозначения: Ф-4Д Ш ГОСТ 14906-77.

Полиэтилен низкого давления (ГОСТ 16338—85) применяют для изготовления клапанов, золотников, хозяйственных изделий. Наиболее распространенные марки: 20108-001, 20208-002, 20708-016, 271-70,273-73, 276-75.

Пример обозначения: Полиэтилен 21008-075 ГОСТ 16338—85.

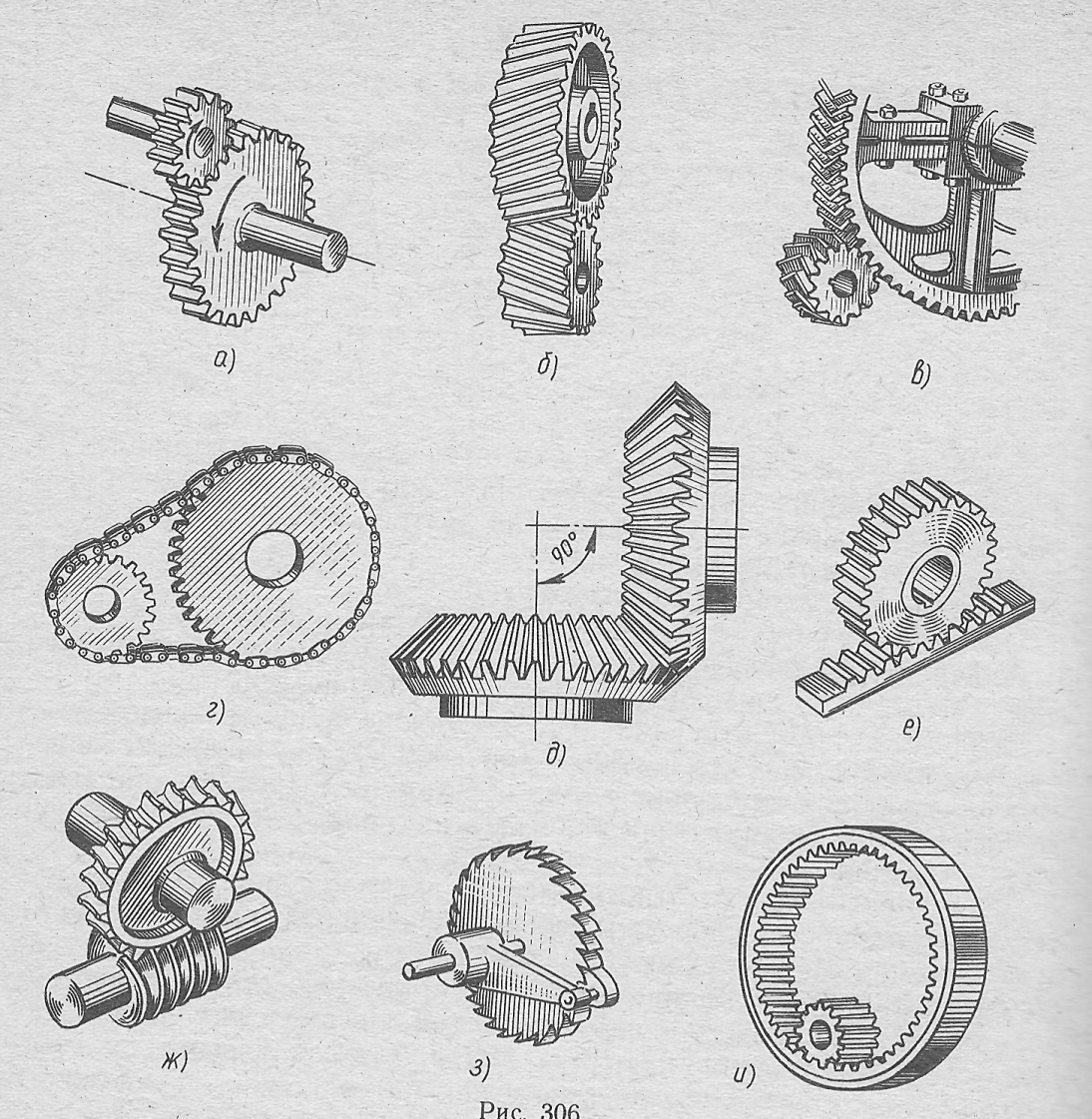

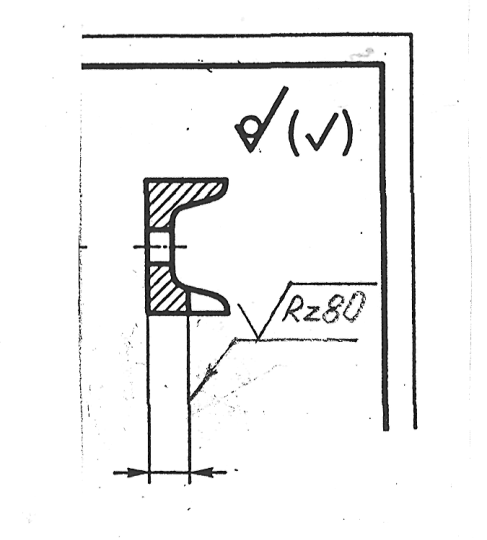

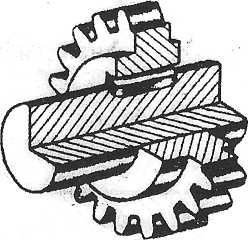

2.9 Передачи зубчатые

Зубчатые передачи - это механизмы, состоящие из деталей с зубьями, которые сцепляются между собой и передают вращательное движение с одного вала на другой. Они могут также менять частоту вращения. помощью различных деталей, совокупность которых называется передачей.

Передачи по своим действиям разделяются на передачи трением (фрикционные, ременные) и передачи зацеплением (зубчатая, цепная, реечная, червячная). К составным частям передач относят катки (ролики), шкивы, зубчатые колеса, червяки, рейки, валы, ремни, цепи, муфты, подшипники и др.

Зубчатые передачи классифицируют по взаимному расположению осей вращающихся деталей на:

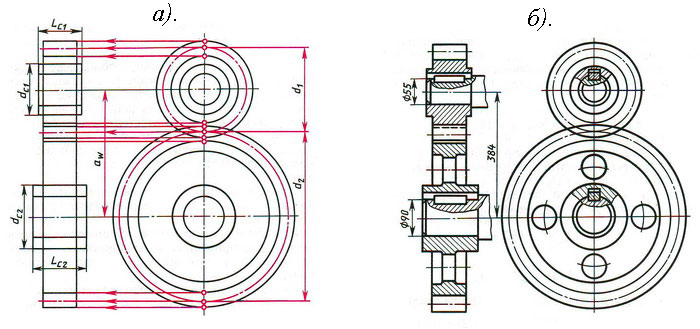

- передачи с параллельными осями (рисунок, а, г, и);

- с пересекающимися осями (рисунок, д);

- со скрещивающимися осями (рисунок, ж).

Зубчато-реечные передачи, преобразующие вращательное движение в поступательное или наоборот (рисунок, е), и храповые механизмы, допускающие вращение вала, на котором закреплен храповик, только в одном направлении (рисунок з), являются частными случаями передач.

В зависимости от относительного расположения зубчатых колес у цилиндрических передач: передачи с внешним (рисунок, а, б, в) и внутренним зацеплением (рисунок, и);

По характеру линии зуба и ее направлению относительно образующей цилиндрической или конической поверхности колеса: передачи с прямыми зубьями (рисунок, а, д, и), с косыми зубьями (рисунок, б), с шевронными, т. е. угловыми (рисунок, в), а также с криволинейными винтовыми, спиральными и другими зубьями;

По форме профиля зубьев; передачи с зубьями эвольвентного (они наиболее распространены) и неэвольвентного профиля (например, часовые механизмы, круговинтовые передачи М. Л. Новикова). У звездочек цепных передач профиль зубьев очерчивается по дугам окружностей. Храповые колеса имеют зубья специального профиля;

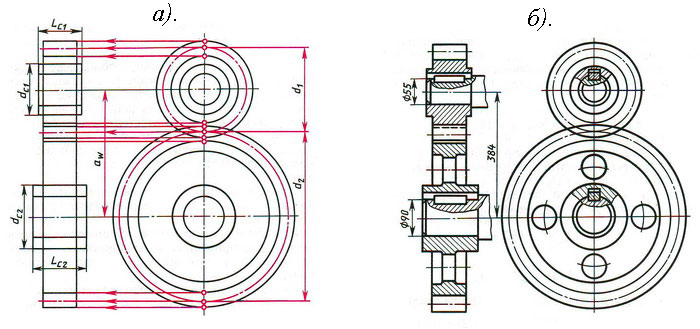

Колесо

| Рассчитываем диаметры

|

| d 1 = m Z 1

| d 2 = m Z 2

|

| da 1 = m (Z 1 + 2)

| da 2 = m (Z 2 + 2)

|

| df 1 = m (Z 1 - 2,5)

| df 2 = m (Z 2 - 2,5)

|

| Рассчитываем межосевое расстояние - расстояние между осями зубчатых колес:

aw = 0.5 (d 1 + d 2)

|

| Выбираем параметры шпонок по справочнику

|

| для d в1 и l ст.1

| для d 21 и l ст.2

|

| h1 =

| h2 =

|

| b1 =

| b2 =

|

| t =

| t =

|

| t1 =

| t1 =

|

| | | |

Соединение шпоночное состоит из вала, колеса и шпонки. Шпонка представляет собой деталь призматической (шпонки призматические или клиновые) или сегментной (шпонки сегментные) формы, размеры которой определены стандартом. Шпонки применяют для передачи крутящего момента.

Размеры призматических шпонок определяются ГОСТ 23360-78.

| В специальную канавку - паз на валу закладывается шпонка. На вал насаживают колесо так, чтобы паз ступицы колеса попал на выступающую часть шпонки. Размеры пазов на валу и в ступице колеса должны соответствовать поперечному сечению шпонки

|

| Шпоночное соединение показывают во фронтальном

разрезе осевой плоскостью. Шпонку при этом изображают неразрезанной, на валу выполняют местный разрез. Вторым изображением шпоночного соединения служит сечение плоскостью, перпендикулярной оси вала. Зазор между основаниями паза во втулке (ступице колеса) и шпонкой показывают увеличенным.

|

Таблица - Размеры призматических шпонок в зависимости от диаметра вала

| Диаметр вала

dв

| Шпонка

| Глубина паза

|

| b (ширина)

| h (высота)

| l (длина)

| t1 (вал)

| t2 (втулка)

|

| 6...8

| 2

| 2

| 6...12

| 1,2

| 1,0

|

| 8...10

| 3

| 3

| 6...36

| 1,8

| 1,4

|

| 10...12

| 4

| 4

| 8...45

| 2,5

| 1,8

|

| 12...17

| 5

| 5

| 10...56

| 3,0

| 2,3

|

| 17...22

| 6

| 6

| 14...70

| 3,5

| 2,8

|

| 22...30

| 7

| 7

| 18...90

| 4,0

| 3,3

|

| 30...38

| 10

| 8

| 22...110

| 5,0

|

Примечание

Ряд стандартных длин l шпонок, мм: 6; 8; 10; 12; 14; 16; 18; 20; 22; 25; 28; 32; 36; 40.

Примеры условного обозначения:

Шпонка 18 x 11 x 100 ГОСТ 23360-78 - шпонка исполнения 1 с размерами b - 18 мм, h = 11 мм; l =100 мм.

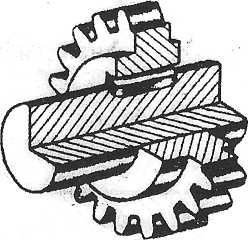

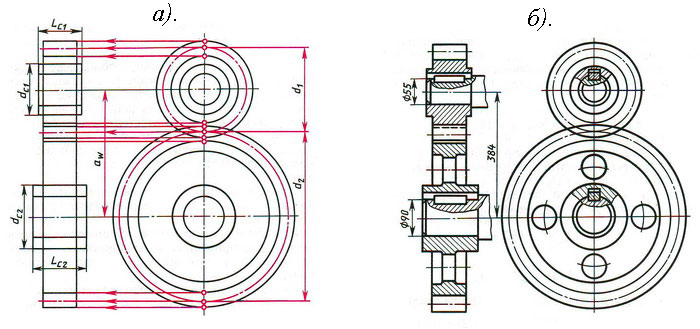

Этап 2. Вычерчиваем изображения передачи зубчатой цилиндрической

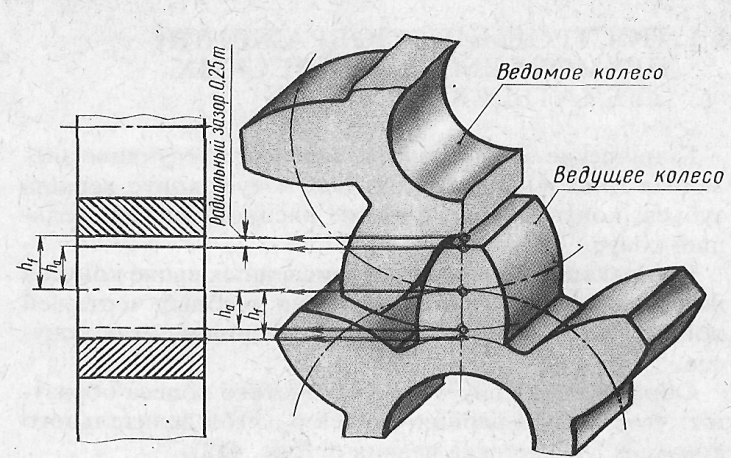

Построение изображения зубчатого зацепления выполняется тонкими линиями и начинается с нанесения межосевого расстояния aw, проведения на виде слева осевых линий, начальных окружностей dl и d 2, окружностей вершин зубьев dal и da 2, окружностей впадин df 1 и df 2. Начальные окружности должны касаться друг друга в точке, расположенной на оси, соединяющей центры зубчатых колес. Одновременно проводятся окружности, соответствующие отверстиям для валов d в1 и d в 2, а также наружные диаметры ступиц d ст l и d ст 2.

| Для построения фронтального разреза из точек пересечения окружностей с вертикальной, линией центров проводят в направлении стрелок линии связи.

|

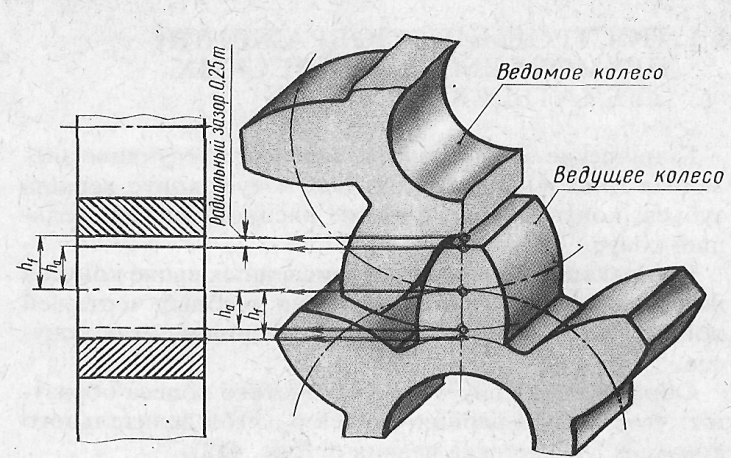

После выполненных построений приступают к окончательному оформлению чертежа. На обоих изображениях вычерчивают ступицы колес. По диаметрам валов, используя ГОСТ 23360—78, подбирают размеры шпоночных пазов, в местах шпоночных соединений выполняют местные разрезы валов. Вычерчивают отверстия. Удаляют лишние линии, обводят чертеж, заштриховывают разрезы. На фронтальном разрезе зуб ведущего колеса изображается расположенным перед зубом ведомого зубчатого колеса (рисунок внизу)). Ввиду имеющейся разницы высот головки и ножки зубьев получаются радиальные зазоры, равные 0,25 m.

Этап 3. Проставляем размеры: межосевое расстояние, посадочные диаметров валов

Этап 4. Обозначаем позиции.

Этап 5. Оформляем основную надпись

Этап 5. Оформляем спецификацию на формате А4.

.

3 ЧТЕНИЕ И ДЕТАЛИРОВАНИЕ СБОРОЧНОГО ЧЕРТЕЖА

Прочитать сборочный чертёж - это значит определить назначение, устройство, принцип работы изображённого на нём изделия. При этом выяснить взаимодействие, способы соединения и форму каждой детали.

На производстве чтение сборочных чертежей осуществляют при изучении станков, машин, приборов, а также при их сборке, монтаже, ремонте. В конструкторских бюро по чертежам сборочных единиц выполняют рабочие чертежи деталей.

В учебной практике чтение сборочного чертежа помогает развить и закрепить знания и умения, приобретённые при выполнении проекционных чертежей.

3.1 Алгоритм чтения сборочного чертежа

3.1.1 Ознакомление с изделием по карточке - заданию

По основной надписи выясняют наименование изделия, масштаб изображения и его соответствие, если это карточка-задание. Пояснительная записка, описание или спецификация позволяют ознакомиться с назначением изделия и его принципиальным устройством.

3.1.2 Чтение изображений

Определяют, какие виды, разрезы, сечения даны на чертеже, и каково назначение каждого изображения. Выясняют положение секущих плоскостей, при помощи которых выполняют разрезы и сечения, а при наличии дополнительных и местных видов - направление проецирования, по которым они выполнены.

Определяют наличие выносных элементов и их назначение на чертеже. Перечисляют условности и упрощения, предусмотренные стандартами ЕСКД ГОСТ 2.109-78 для сборочных чертежей.

3.1.3 Изучение составных частей изделия

По спецификации выясняют их наименование, а по чертежу - форму, взаимное положение и назначение, Изучают составные части изделия по порядку номеров позиций в спецификации. Изображения сначала находят на том виде, на котором указан номер позиции, а затем и на остальных. При наличии разрезов выявлению формы детали способствуют одинаковые наклон и частота штриховки сечений одной и той же детали.

3.1.3 Изучение конструкции изделия

Выясняют характер соединения отдельных деталей между собой. Для неразъёмных соединений: сварных, клепаных, поясных и т.п. определяют каждый элемент и места их соединения. Для разъёмных соединений выявляют все крепежные детали. При наличии подвижных соединений устанавливают, какие детали перемещаются, и по каким поверхностям происходит их сопряжение с другими деталями.

3.1.4 Определение последовательности сборки и разборки изделия

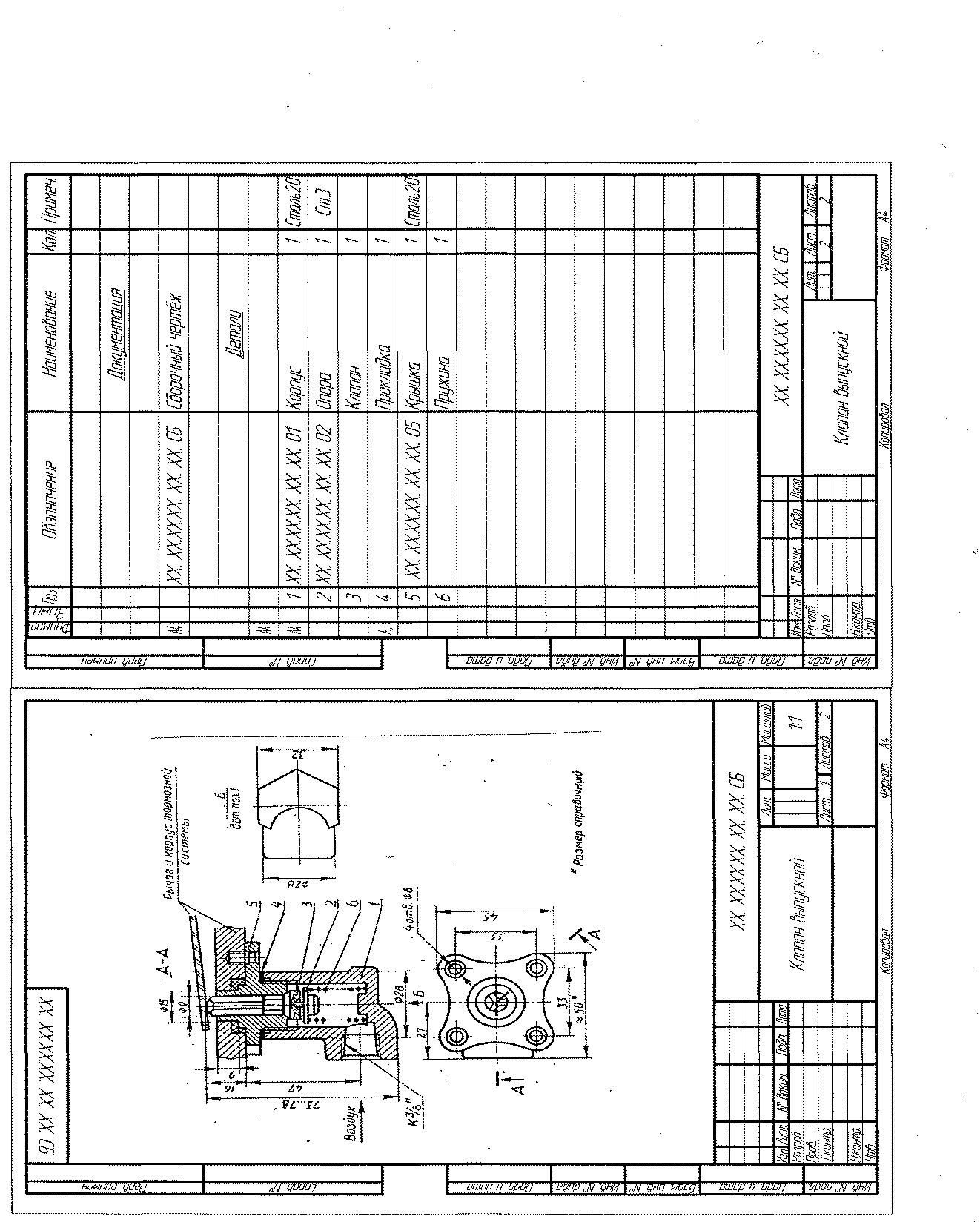

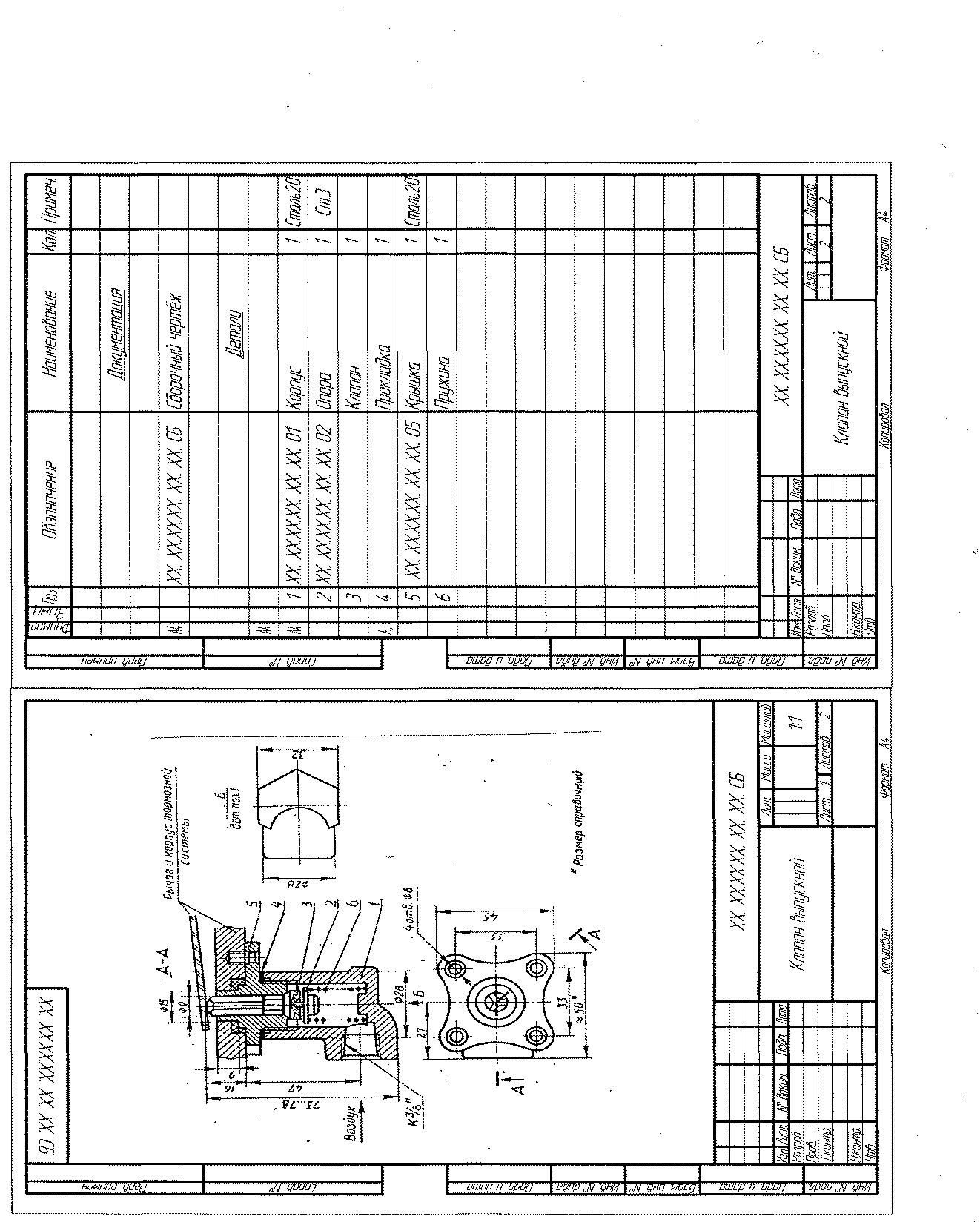

Пример чтения сборочного чертежа "Клапан впускной".

На сборочном чертеже изображён клапан впускной, что видно из основной надписи. По наименованию и пояснительной надписи на поле чертежа можно установить, что клапан служит для пуска в тормозную систему воздуха, который под давлением подаётся из магистрали при механическом нажатии рычага этой системы на верхний конец клапана.

На сборочном чертеже даны три изображения:

- разрез простой фронтальный на месте главного вида;

- вид сверху, на котором показано положение секущих плоскостей, при помощи которых получен сложный ломаный разрез, местный вид. С помощью разреза выявляют внутреннюю конструкцию изделия. Вид сверху поясняет форму фланца крышки и форму верхней части клапана. На местном виде показана форма нижней части корпуса. Выполнен он по направлению, указанному стрелкой с буквенным обозначением.

По спецификации определяют, что изделие состоит из шести деталей: корпуса, клапана, крышки, опоры, прокладки и пружины. Корпус поз.1 показан на разрезе, виде сверху и местном виде. Отверстие с резьбой в его левой нижней части служит для присоединения воздухопровода. Надпись R 3/8 означает, что резьба в отверстии коническая дюймовая, размер её 3/8. Она обеспечивает плотность соединения. Местный вид помогает выяснить, что нижняя часть корпуса имеет шестигранную форму. Такая форма необходима для удерживания корпуса при завинчивании крышей. Форма клапана определяется по его главному виду и виду сверху. Крышка показана на разрезе и виде сверху. Четыре отверстия на фланце крышки служат для крепления изделия к корпусу тормозной системы, который показан тонкими сплошными линиями, как пограничная деталь. Пружина, опора и прокладка показаны на разрезе. Прокладка обеспечивает герметичность соединения крышки с корпусом. Пружина, упираясь в нижнюю торцовую плоскость опоры, передаёт через неё усилие на клапан.

Крышка соединяется с корпусом резьбой. Рабочая поверхность клапана коническая, она соприкасается с конической поверхностью крышки. Герметическое закрывание обеспечивается плотностью прилегания этих поверхностей, что достигается благодаря высокому классу шероховатости поверхностей. Клапан открывается под действием механического давления рычага тормозной системы на его верхний сферический конец. Опускаясь под действием рычага вниз, он, сжимая пружину, открывает проходное отверстие в крышке и воздух под давлением поступает в корпус тормозной системы.

Разбирают изделия в такой последовательности:

- отвинчивают крышку;

- снимают прокладку;

- вынимают из корпуса клапан, опору, пружину.

Сборку изделия выполняют в обратной последовательности.

3.2 Алгоритм деталирования сборочного чертежа

Изучают сборочную единицу, прочитав её чертёж в указанной ранее последовательности.

Устанавливают детали, чертежи которых необходимо выполнить, и намечают последовательность деталирования. Начинают с простых по форме деталей.

В соответствии с ГОСТ 2.305 - 2008 выбирают главное изображение детали, которым может быть вид, фронтальный разрез или сочетание вида с разрезом для симметричных деталей.

Положение детали на главном изображении может не соответствовать её изображению на чертеже сборочной единицы. Количество изображений должно быть минимальным, но достаточным для полного представления о форме и размерах деталей.

Выбирают масштаб изображений в соответствии с ГОСТ 2.305 - 68. При деталировании необязательно придерживаться одного и того же масштаба для всех деталей. Мелкие детали, особенно сложной формы, изображают в более крупном масштабе.

Выбирают необходимый формат по ГОСТ 2.301 - 68 листа чертёжной бумаги, наносят рамку и основную надпись.

Компонуют и последовательно выполняют изображения. На чертеже детали изображают и те её элементы, которые на сборочном чертеже не показаны или показаны упрощённо, например: фаски, галтели, проточки и другие элементы. Размеры этих конструктивных элементов определяют не по сборочному чертежу, а по соответствующим стандартам на эти элементы.

Проводят выносные и размерные линии. Определяют истинные размеры элементов детали и проставляют их на рабочем чертеже. Особое внимание обращают на то, чтобы номинальные размеры сопряжённых деталей не имели расхождений.

Наносят обозначение шероховатости поверхностей исходя из технологии изготовления детали или её назначения

Тип материала, из которого изготовлена деталь, находят в спецификации в колонке "Примечание" или в прилагающемся описании.

Проверяют чертёж и окончательно его оформляют: заполняют основную надпись, указывают при необходимости технические требования.

Аналогично выполняют чертежи остальных деталей сборочной единицы.

Примечание 1

На сборочном чертеже допускается не показывать мелкие конструктивно технологические элементы (фаски, скругления, проточки и др.). При деталировании все эти условности и упрощения должны быть восстановлены. В глухих резьбовых отверстиях следует показывать резьбу с учётом запаса глубины сверления, величины недореза, вводить фаски на всех резьбовых элементах.

Обычно при деталировании на студенческих рабочих чертежах в случае необходимости делают надписи, которые располагают над основной надписью, типа:

"Неуказанные радиусы 3...5мм"

*"Размеры для справок"

Примечание 2

Требования к шероховатости поверхности устанавливают исходя из их функционального назначения. По сборочному чертежу устанавливают взаимодействие деталей и способ их соединения, определяют также поверхности сопрягаемые и свободные.

Шероховатость поверхностей определяют по техническим требованиями условиям работы детали в изделии. Рекомендуемые значения шероховатости:

- свободных поверхностей Rz 320...80;

- сопряженных неподвижных поверхностей Rz 40 или Ra 2,5;

- сопряженных трущихся поверхностей Ra 2,5...0,32;

-отверстий под болты, винты, шпильки Rz 40... Ra 2,5;

- привалочных поверхностей, пазов, проточек Ra 6,3 ...Ra 2,5;

- для рабочих поверхностей зубьев зубчатых колес Ra 1.6...0,63

Вариант 1

Графическая работа №1

Целевое назначение работы: изучить построение чер

означает, что все поверхности, на которых не нанесены обозначения, должны иметь шероховатость, указанную перед знаком в скобках. Размеры знака, взятого в скобки и обозначающего слово "остальное" должны быть одинаковы с размерами знаков, нанесённых на изображении

означает, что все поверхности, на которых не нанесены обозначения, должны иметь шероховатость, указанную перед знаком в скобках. Размеры знака, взятого в скобки и обозначающего слово "остальное" должны быть одинаковы с размерами знаков, нанесённых на изображении