Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Топ:

Особенности труда и отдыха в условиях низких температур: К работам при низких температурах на открытом воздухе и в не отапливаемых помещениях допускаются лица не моложе 18 лет, прошедшие...

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного хозяйства...

Установка замедленного коксования: Чем выше температура и ниже давление, тем место разрыва углеродной цепи всё больше смещается к её концу и значительно возрастает...

Интересное:

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Влияние предпринимательской среды на эффективное функционирование предприятия: Предпринимательская среда – это совокупность внешних и внутренних факторов, оказывающих влияние на функционирование фирмы...

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Содержание

Введение

Служебное назначение и принцип работы редуктора заднего моста

Выбор основных сопрягаемых размеров из рядов предпочтительных чисел

Выбор и назначение посадок на гладкие сопрягаемые поверхности

Соединение с подшипниками качения

Выбор и назначение посадок на резьбовые и шлицевые соединения

Расчёт размерной цепи

Назначение допусков, отклонений формы, взаимного расположения поверхностей

Шероховатость поверхностей

Выбор средств измерений линейных размеров ведущей шестерни

Сертификация. Ее роль в повышении качества продукции

Заключение

Список использованной литературы

Введение

При проектировании деталей машин их геометрические параметры задаются размерами элементов, а также формой и взаимным расположением их поверхностей. При изготовлении возникают отступления геометрических параметров реальных деталей от идеальных значений. Эти отступления называются погрешностями.

Степень приближения действительных параметров к идеальным называется точностью. Понятия о точности и погрешности взаимосвязаны. Точность характеризуется действительной погрешностью.

Конструктор должен исходить из того, что погрешности параметров не только неизбежны, но и допустимы в определенных пределах, при которых деталь ещё удовлетворяет требованиям правильной сборки и функционирования машины. Нельзя требовать получения абсолютно точного идеального значения параметра, т.е. нулевой погрешности, так как это требование неосуществимо в реальных условиях изготовления и измерения. Нельзя также ограничиться установлением одних только идеальных значений параметров деталей, т.к. при изготовлении могут возникнуть столь большие погрешности, что деталь не будет удовлетворять своему служебному назначению. Конструктор должен решить две неразрывные задачи: установить идеальные значения параметров детали и нормировать точность изготовления этих параметров путем назначения пределов, ограничивающих их погрешности. Эти пределы в процессе изготовления контроля деталей являются критериями их годности. Сложность задачи по назначению пределов для допустимых погрешностей состоит в том, что ее решение требует от конструктора всестороннего учета как условий функционирования и эксплуатации изделия, так и условий его изготовления и сборки. Условия эти противоречивы: для правильного функционирования может требоваться сужение пределов допускаемых погрешностей, а для экономичного изготовления - расширения. Критерием оптимального решения данной задачи является обеспечение работоспособности изделия при минимальной суммарной стоимости его изготовления и эксплуатации.

|

|

Выбор основных сопрягаемых размеров из рядов предпочтительных чисел

чертежный шероховатость редуктор мост

Стандарт на нормальные линейные размеры построен на основе рядов предпочтительных чисел (ГОСТ 8032 - 56), принятых во всем мире, в том числе в стандартах ИСО и СЭВ, в качестве универсальной системы числовых значений параметров и размеров продукции всех отраслей народного хозяйства. Ряды предпочтительных чисел представляют собой геометрические прогрессии со знаменателями  , которые в каждом десятичном интервале содержат соответственно 5, 10, 20 и 40 чисел, что отражено в обозначениях рядов.

, которые в каждом десятичном интервале содержат соответственно 5, 10, 20 и 40 чисел, что отражено в обозначениях рядов.

Таблица. Ряды линейных (диаметров, длин, высот, глубин и др.) размеров (по ГОСТ 6636 - 69).

| Ra5 (R5) | Ra10 (R'10) | Ra20 (R'20) | Ra40 (R'40) |

| 1,0 | 1,0 1,2 | 1,0 1,1 1,2 1,4 | 1,0 1,05 1,1 1,15 1,2 1,3 1,4 1,5 |

| 1,6 | 1,6 2,0 | 1,6 1,8 2,0 2,2 | 1,6 1,7 1,8 1,9 2,0 2,1 2,2 2,4 |

| 2,5 | 2,5 3,2 | 2,5 2,8 3,2 3,6 | 2,5 2,6 2,8 3,0 3,2 3,4 3,6 3,8 |

| 4,0 | 4,0 5,0 | 4,0 4,5 5,0 5,6 | 4,0 4,2 4,5 4,8 5,0 5,3 5,6 6,0 |

| 6,3 | 6,3 8,0 | 6,3 7,1 8,0 9,0 | 6,3 6,7 7,1 7,5 8,0 8,5 9,0 9,5 |

| 10 | 10 12 | 10 11 12 14 | 10 10,5 11 11,5 12 13 14 15 |

| 16 | 16 20 | 16 18 20 22 | 16 17 18 19 20 21 22 24 |

| 25 | 25 32 | 25 28 32 36 | 25 26 28 30 32 34 36 38 |

| 100 | 100 125 | 100 110 125 140 | 100 105 110 120 125 130 140 150 |

| 160 | 160 200 | 160 180 200 220 | 160 170 180 190 200 210 220 240 |

| 250 | 250 320 | 250 280 320 360 | 250 260 280 300 320 340 360 380 |

Для распорной втулки беру размер диаметр 34 из ряда Ra 40.

|

|

Для ведомой шестерни беру размер диаметр 105 из ряда Ra 40.

Расчёт размерной цепи

Использую метод пригонки:

Среднее конусное расстояние: R=88,82мм.

Модуль: m=4,462мм.

Угол делительного конуса: δ=24°.

Из справочника найдем предельные отклонения исходно - замыкающего звена АΔ (осевое смещение зубчатого венца шестерни)  :

:

Назначим на звенья номинальные размеры и предельные отклонения по

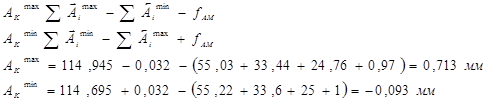

Найдем предельные размеры компенсатора:

С другой стороны величину компенсации можно определить:

Размер компенсатора:

Шероховатость поверхностей

Под шероховатостью поверхности понимается совокупность микронеровностей с относительно малыми шагами. Шероховатость поверхности в сочетании с другими ее характеристиками определяют состояние поверхности, и является одной из основных геометрических характеристик её качества.

Шероховатость поверхности играет большую роль в подвижных соединениях деталей, в значительной степени влияя на трение и износ трущихся поверхностей подшипников.

Уменьшение шероховатости поверхности вносит большую определенность в характер соединения деталей.

Прочность деталей также зависит от шероховатости поверхности. Разрушение детали, особенно при переменных нагрузках, в большой степени объясняется концентрацией напряжений, являющихся следствием имеющихся неровностей. Чем «чище» поверхность, тем меньше возможность возникновения поверхностных трещин от усталости металла.

Шероховатость поверхности связана также и с рядом других важных функциональных показателей изделий, таких как плотность и герметичность соединений, прочность сцепления и т.д. Шероховатость поверхности влияет на точность измерения деталей.

Способы нормирования шероховатости поверхности установлены в ГОСТ 2789 - 73 и распространяются на поверхности изделий, изготовленных из любых материалов и любыми способами.

Параметры, установленные в ГОСТ 2789 - 73 для количественной оценки и нормирования шероховатости поверхностей:

|

|

Ra - среднее отклонение профиля (ответственные поверхности).

Rz - высота неровностей по 10-ти точкам (неответственные детали).

Rmax - наибольшая высота неровности.

Sm - средний шаг неровности.

S - средний шаг местных выступов.

tp - относительная опорная длина профиля.

Выбор параметров для нормирования шероховатости должен производится с учетом назначения и эксплуатационных свойств поверхности.

Выбор базовой длины:

| Значения параметров шероховатости, мкм | Базовая длина l, мм | |

| Ra | Rz | |

| От 0,006 до 0,02 Св. 0,02 до 0,32 0,32 - 2,5 2,5 - 10,0 10,0 - 80,0 80,0 - 100,0 | От 0,025 до 0,1 Св. 0,1 до 1,6 1,6 - 10,0 10,0 - 40,0 40,0 - 320,0 320,0 - 1600,0 | 0,08 0,25 0,8 2,5 8 25 |

Значения шероховатости беру по табл. 2.66, стр.517. [В.Д. Мягков]:

Для шеек под подшипники ведущей шестерни принимаю: Ra 1,6 (шлифование).

На резьбу принимаю: Ra 3,2.

На шлицы принимаю: Ra 1,6. (Наружный диаметр, шлифование, центр. по D).

На торцы принимаю: Ra 3,2.

На неответственные поверхности принимаю: Rz 40.

Заключение

Одной из основных задач конструктора в процессе проектирования новых изделий, является подготовка чертежной документации, способствующей обеспечению необходимой технологичности и высокого качества изделий. Решение этой задачи связано с выбором необходимой точности изготовления изделий, расчетом размерных цепей, выбором шероховатости поверхностей, а также выбором отклонения от геометрической формы и расположения поверхностей.

Список использованной литературы

1. Допуски и посадки: Справочник. В2-х ч./ В.Д. Мягков, М.А. Палей, А.Б. Романов, В.А. Брагинский, - 6-е изд., перераб. и доп. - М.: Машиностроение. Ленингр. Отд-ние, ч.1. - 1982. - 543 с.

. Допуски и посадки: Справочник. В2-х ч./ В.Д. Мягков, М.А. Палей, А.Б. Романов, В.А. Брагинский, - 6-е изд., перераб. и доп. - М.: Машиностроение. Ленингр. Отд-ние, ч.2. - 1982. - 448 с.

. Подшипники качения: Справочник./ Р.Д. Бейзельман, Б.В. Цыпкин, Л.Я. Перель, - 6-е изд., перераб. и доп. - М.: Машиностроение. - 1975. - 572 с.

. Сертификация: Учебное пособие для студентов вузов./ А.Г. Сергеев, М.В. Латышев, - 2-е изд., перераб. и доп. - М.: Логос. - 2001. - 264 с.

Содержание

Введение

Служебное назначение и принцип работы редуктора заднего моста

|

|

Выбор основных сопрягаемых размеров из рядов предпочтительных чисел

Выбор и назначение посадок на гладкие сопрягаемые поверхности

Соединение с подшипниками качения

Выбор и назначение посадок на резьбовые и шлицевые соединения

Расчёт размерной цепи

Назначение допусков, отклонений формы, взаимного расположения поверхностей

Шероховатость поверхностей

Выбор средств измерений линейных размеров ведущей шестерни

Сертификация. Ее роль в повышении качества продукции

Заключение

Список использованной литературы

Введение

При проектировании деталей машин их геометрические параметры задаются размерами элементов, а также формой и взаимным расположением их поверхностей. При изготовлении возникают отступления геометрических параметров реальных деталей от идеальных значений. Эти отступления называются погрешностями.

Степень приближения действительных параметров к идеальным называется точностью. Понятия о точности и погрешности взаимосвязаны. Точность характеризуется действительной погрешностью.

Конструктор должен исходить из того, что погрешности параметров не только неизбежны, но и допустимы в определенных пределах, при которых деталь ещё удовлетворяет требованиям правильной сборки и функционирования машины. Нельзя требовать получения абсолютно точного идеального значения параметра, т.е. нулевой погрешности, так как это требование неосуществимо в реальных условиях изготовления и измерения. Нельзя также ограничиться установлением одних только идеальных значений параметров деталей, т.к. при изготовлении могут возникнуть столь большие погрешности, что деталь не будет удовлетворять своему служебному назначению. Конструктор должен решить две неразрывные задачи: установить идеальные значения параметров детали и нормировать точность изготовления этих параметров путем назначения пределов, ограничивающих их погрешности. Эти пределы в процессе изготовления контроля деталей являются критериями их годности. Сложность задачи по назначению пределов для допустимых погрешностей состоит в том, что ее решение требует от конструктора всестороннего учета как условий функционирования и эксплуатации изделия, так и условий его изготовления и сборки. Условия эти противоречивы: для правильного функционирования может требоваться сужение пределов допускаемых погрешностей, а для экономичного изготовления - расширения. Критерием оптимального решения данной задачи является обеспечение работоспособности изделия при минимальной суммарной стоимости его изготовления и эксплуатации.

Служебное назначение и принцип работы редуктора заднего моста

|

|

Главная передача служит для передачи крутящего момента на переднеприводных автомобилях от вторичного вала коробки передач через дифференциал на валы привода передних ведущих колес, а на автомобилях с классической схемой компоновки - от карданной передачи через дифференциал (поз.4) на полуоси заднего ведущего моста. Главная передача (поз.26,27) изменяет по величине и направлению крутящий момент, при этом тяговое усилие на ведущих колесах увеличивается с увеличением передаточного числа главной передачи. На легковых автомобилях главная передача представляет собой зубчатую пару, включающую ведущую шестерню (поз.26), и прикрепленную к коробке дифференциала ведомую шестерню (поз.27).

Дифференциал (поз.4) распределяет подводимый к нему крутящий момент поровну между приводными валами (полуосями) ведущих колес и позволяет им вращаться с неодинаковыми скоростями. Необходимость вращения ведущих колес с разной скоростью на поворотах и при движении по неровностям дороги объясняется тем, что колеса в этих условиях проходят неодинаковый путь. При повороте, например, внешнее по отношению к центру поворота колесо проходит больший путь, чем внутреннее. Для того, чтобы качение внутреннего колеса было без проскальзывания, оно должно вращаться медленнее, чем внешнее. Дифференциал (поз.4) состоит из коробки с прикрепленной к ней ведомой шестерней (поз.27) главной передачи, размещенных внутри коробки на оси сателлитов, и полуосевых шестерен, которые установлены на валах (полуосях) привода колес. При движении автомобиля усилие от главной передачи передается на коробку дифференциала, затем через ось на сателлиты и далее через полуосевые шестерни и приводные валы (полуоси) к ведущим колесам.

При движении автомобиля по прямой и ровной дороге сопротивление качению правого и левого колес одинаково, сателлиты, каждый из которых можно рассматривать как равноплечий рычаг, вокруг своей оси не вращаются. Они оказывают одинаковое давление на шестерни полуосей и вращают их с равными скоростями. Во время поворота автомобиля или движения по неровностям дороги, когда одно из колес, встречая большое сопротивление, замедляет свое вращение, второе начнет вращаться с большей частотой за счет вращения сателлитов вокруг своей оси. При этом сумма частот вращения правого и левого колес всегда равна удвоенной частоте вращения коробки дифференциала. Главная передача и дифференциал на переднеприводных автомобилях размещены в одном картере с коробкой передач, а на автомобилях с классической схемой компоновки они объединены в отдельный редуктор, размещенный в картере заднего ведущего моста. Главная передача одноступенчатая, с коническими шестернями со спиральными зубьями (гипоидная передача).

|

|

|

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!