Подбор подшипников качения производим по динамической грузоподъемности.

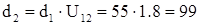

Определяем частоту вращения винта:

.

.

Подшипник подбирают из условия:  , где

, где  -потребная динамическая грузоподъемность.

-потребная динамическая грузоподъемность.  -располагаемая динамическая грузоподъемность.

-располагаемая динамическая грузоподъемность.

Динамическую грузоподъемность определяем по формуле:

,

,

где

-показатель степени, равный для роликовых подшипников

-показатель степени, равный для роликовых подшипников  ;

;

-число миллионов оборотов. Определяется по формуле:

-число миллионов оборотов. Определяется по формуле:

, где

, где

-расчетный ресурс, ч. Для нашего расчета

-расчетный ресурс, ч. Для нашего расчета  .

.

-частота вращения, мин-1.

-частота вращения, мин-1.

Тогда:

.

.

-коэффициент, вводимый при необходимости повышения надежности;

-коэффициент, вводимый при необходимости повышения надежности;

-коэффициент, учитывающий качество материала подшипника, смазку и условия эксплуатации.

-коэффициент, учитывающий качество материала подшипника, смазку и условия эксплуатации.

-эквивалентная нагрузка. Эквивалентную нагрузку для радиально-упорных подшипников определяем по следующей формуле:

-эквивалентная нагрузка. Эквивалентную нагрузку для радиально-упорных подшипников определяем по следующей формуле:

,

,

где

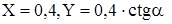

- радиальная и осевая составляющие нагрузки, H;

- радиальная и осевая составляющие нагрузки, H;  ;

;

.

.

-коэффициент вращения.

-коэффициент вращения.

.

.

=1-коэффициент безопасности, учитывающий характер нагружения. (Для нагрузки с умеренными толчками).

=1-коэффициент безопасности, учитывающий характер нагружения. (Для нагрузки с умеренными толчками).

-температурный коэффициент. Для

-температурный коэффициент. Для

.

.

- коэффициенты радиальной и осевой нагрузок. Выбираем по справочнику. Следовательно, для нашего случая

- коэффициенты радиальной и осевой нагрузок. Выбираем по справочнику. Следовательно, для нашего случая

. Тогда,

. Тогда,

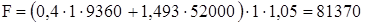

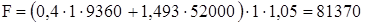

(Н).

(Н).

Следовательно,

(кН).

(кН).

Из каталога, по рассчитанной динамической грузоподъемности  , выбираем стандартный радиально-упорный подшипник:

, выбираем стандартный радиально-упорный подшипник:

Тип подшипника: 7609 ГОСТ333-71.

(мм),

(мм),  (мм),

(мм),  (мм),

(мм),  (мм),

(мм),  (мм),

(мм),  (мм),

(мм),  (кг),

(кг),  (мм),

(мм),  (мм.)

(мм.)

Проверка передачи на прочность

Ходовой винт шарико-винтовой резьбы проверяют на прочность при сложном напряженном состоянии с учетом совместного действия нормального и касательных напряжений:

,

,

где

-площадь поперечного сечения винта по внутреннему диаметру его резьбы;

-площадь поперечного сечения винта по внутреннему диаметру его резьбы;

Полярный момент сопротивления того же сечения:

,

,

-отношение внутреннего диаметра к внешнему.

-отношение внутреннего диаметра к внешнему.

Вращающий момент, приложенный к ходовому винту для преодоления осевой нагрузки  :

:

,

,

где  -момент трения в резьбе,

-момент трения в резьбе,

-момент трения в подшипниках винта.

-момент трения в подшипниках винта.

,

,

,

,

где  -приведенный угол трения-качения.

-приведенный угол трения-качения.

=0,012 (мм) - коэффициент трения-качения в шарико-винтовой паре.

(мм) - коэффициент трения-качения в подшипниках винта.

(мм) - коэффициент трения-качения в подшипниках винта.

-момент трения ненагруженного подшипника,

-момент трения ненагруженного подшипника,

-средний диаметр подшипника,

-средний диаметр подшипника,

-внутренний и наружный диаметры подшипника.

-внутренний и наружный диаметры подшипника.

/

/

.

.

Коэффициент полезного действия механизма с шарико-винтовой передачей при ведущем вращательном движении определим по выражению:

;

;

где  -число заходов резьбы.

-число заходов резьбы.

%.

%.

Расчет на долговечность

Шарико-винтовые передачи в системах управления ЛА обычно работают на высоких скоростях при переменных нагрузках. Передачу рассчитывают по эквивалентной нагрузке  и эквивалентной частоте вращения

и эквивалентной частоте вращения  , которые обуславливают такую же усталость, что и все переменные режимы.

, которые обуславливают такую же усталость, что и все переменные режимы.

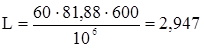

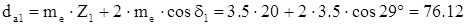

Планируемая продолжительность работы L шарико-винтовой передачи в оборотах:

,

,

где

, где

, где

-долговечность равная 600 [ч];

-долговечность равная 600 [ч];

-частота вращения,

-частота вращения,  ;

;

-потребная динамическая грузоподъемность.

-потребная динамическая грузоподъемность.

.

.

Тогда при

,

,

.

.

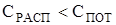

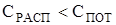

Должно выполнятся условие:  ,

,

где

- располагаемая динамическая грузоподъемность винтовой передачи.

- располагаемая динамическая грузоподъемность винтовой передачи.

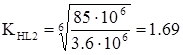

,

,

где

- статическая грузоподъемность, которая находится по формуле:

- статическая грузоподъемность, которая находится по формуле:

.

.

Тогда

.

.

Получаем, что  .

.

Расчет зубчатой передачи

Тип передачи - коническая прямозубая внешнего зацепления.

Момент, подводимый к валу шестерни: Т = 37.59 Нм.

Частота вращения шестерни: n1 = 100 мин-1.

Частота вращения колеса: n2 = 180 мин-1.

Срок службы: Lh = 600 ч.

Принятые материалы

Элементы Заготовка Марка стали Термооб- работка  ,

,

МПа  ,

,

МПаТверд.

сердцев. Тверд.

поверхн. Базовое

Число

| Циклов

|

|

|

|

| |

| Шестерня

| Поковка

| 18ХГТ

| Цемент.

| 1150

| 950

| (350) НВ

| (60) HRC

| NHD1=120*106

|

| Колесо

| Поковка

| 40Х

| Поверхн. закалка

| 750

| 500

| (270) НВ

| (50) HRC

| NHD2=85*106

|

Проектировочный расчет

1. Определяем число зубьев шестерни и колеса.

Передаточное число

Принимаем  .

.

Тогда

. Определяем числа зубьев эквивалентных цилиндрических колес:

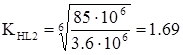

. Определяем числа циклов перемены напряжений шестерни и колеса:

-количество контактов зубьев шестерни и колеса за один оборот;срок службы передачи;

-количество контактов зубьев шестерни и колеса за один оборот;срок службы передачи;

=600 (ч);

=600 (ч);

;

;

.

.

. Определяем допускаемые напряжения:

a). контактные:

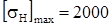

Допускаемые контактныне напряжения  , МПа определим по следующей формуле:

, МПа определим по следующей формуле:

, где

, где

-предел контактной выносливости поверхности зубьев;H-коэффициент безопасности;

-предел контактной выносливости поверхности зубьев;H-коэффициент безопасности;

(для поверхности упрочненных зубьев);

(для поверхности упрочненных зубьев);

-коэффициент долговечности;

-коэффициент долговечности;

циклов;

циклов;

циклов;

циклов;

(при цементации);

(при цементации);

(МПа);

(МПа);

(при поверхностной закалке)

(при поверхностной закалке)

;

;

;

;

Итак:

(МПа);

(МПа);

(МПа).

(МПа).

Для прямозубых передач за расчетное принимаем наименьшее напряжение из двух допускаемых:

(МПа).

(МПа).

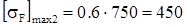

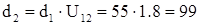

). изгибные:

Допускаемые напряжения изгиба зубьев  , МПа определяем по формуле:

, МПа определяем по формуле:

, где

, где

-коэффициент долговечности;

-коэффициент долговечности;

;

;

-показатель степени кривой выносливости;

-показатель степени кривой выносливости;

-базовое число циклов переменных напряжений;

-базовое число циклов переменных напряжений;

-число циклов при постоянном режиме нагружения.

-число циклов при постоянном режиме нагружения.

Принимаем, что  .

.

-коэффициент, учитывающий шероховатость переходной поверхности зуба. Для шлифованных и фрезерованных зубьев

-коэффициент, учитывающий шероховатость переходной поверхности зуба. Для шлифованных и фрезерованных зубьев  .

.  -коэффициент, учитывающий упрочнение переходной поверхности зуба. При отсутствии упрочнения

-коэффициент, учитывающий упрочнение переходной поверхности зуба. При отсутствии упрочнения  .

.  -коэффициент, учитывающий влияние двухстороннего приложения нагрузки. При работе зубьев одной стороной можно принять

-коэффициент, учитывающий влияние двухстороннего приложения нагрузки. При работе зубьев одной стороной можно принять  . Итак

. Итак  ;

;

Коэффициент безопасности при работе зубьев на изгиб:

, где

, где

-коэффициент, учитывающий нестабильность свойств материала зубчатого колеса и степень ответственности передачи.

-коэффициент, учитывающий нестабильность свойств материала зубчатого колеса и степень ответственности передачи.

При цементации и поверхностной закалке  .

.

-коэффициент, учитывающий способ получения заготовки колеса.

-коэффициент, учитывающий способ получения заготовки колеса.

Для поковки  .

.

Получаем:

.

.

Значения пределов изгибной выносливости

(МПа) - для цементации;

(МПа) - для цементации;

(МПа) - для поверхностной закалки.

(МПа) - для поверхностной закалки.

В результате

(МПа);

(МПа);

(МПа).

(МПа).

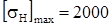

). предельные:

Предельные допускаемые контактные напряжения зависят от термической и химико-термической обработки колеса. При цементации и поверхностной закалке

,

,  (МПа);

(МПа);

(МПа).

(МПа).

В качестве максимальной допустимой нагрузки принимаем наименьшую.

(МПа).

(МПа).

Предельные допускаемые напряжения изгиба принимаем

при НВ>350.

при НВ>350.

(МПа);

(МПа);

(МПа).

(МПа).

. Расчетная нагрузка.

;

;

, где

, где

-коэффициенты расчетной нагрузки;

-коэффициенты расчетной нагрузки;

-коэффициенты неравномерности распределения нагрузки по длине контактных линий;

-коэффициенты неравномерности распределения нагрузки по длине контактных линий;

-коэффициенты динамичности нагрузки.

-коэффициенты динамичности нагрузки.

Выбираем степень точности - 7;

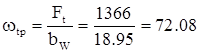

м/с;

м/с;

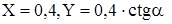

-коэффициент ширины шестерни относительно её диаметра.

-коэффициент ширины шестерни относительно её диаметра.

Принимаем  .

.

;

;

;

;

. Средний диаметр шестерни по начальному конусу.

Значения диаметров определим по следующей формуле:

;

;

Ориентировочно значения  для стальных колес при 20-ти градусном зацеплении без смещения принимают при расчете прямозубых конических передач:

для стальных колес при 20-ти градусном зацеплении без смещения принимают при расчете прямозубых конических передач:

; Итак,

; Итак,

(мм);

(мм);

(мм).

(мм).

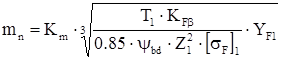

. Модуль в среднем сечении зуба.

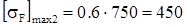

Формула для определения модуля имеет следующий вид:

,

,

где  -соответственно допускаемое напряжение изгиба и коэффициент формы для зубьев шестерни.

-соответственно допускаемое напряжение изгиба и коэффициент формы для зубьев шестерни.

Вспомогательный коэффициент  найдем из следующего выражения:

найдем из следующего выражения:

;

;

Для стальных колес в прямозубых передачах принимаем:

;

;  для Z=20.

для Z=20.

(мм).

(мм).

. Конусное расстояние.

(мм).

(мм).

. Внешний окружной модуль.

(мм).

(мм).

Округляем это значение до ближайшего стандартного по ГОСТ95263-60:  (мм).

(мм).

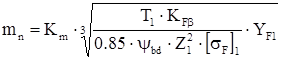

. Уточняем  и

и  :

:

(мм);

(мм);

(мм).

(мм).

Принимаем, что  (мм).

(мм).

Проверочный расчет

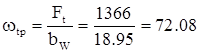

1. Уточняем коэффициент расчетной нагрузки:

,

,

где  -удельная окружная динамическая сила (динамическая нагрузка на единицу ширины зубчатого венца);

-удельная окружная динамическая сила (динамическая нагрузка на единицу ширины зубчатого венца);  -удельная полезная окружная сила в зоне её наибольшей концентрации. Здесь:

-удельная полезная окружная сила в зоне её наибольшей концентрации. Здесь:  -коэффициент, учитывающий влияние зубчатой передачи и модификации профиля зубьев при расчетах колес по контактным напряжениям;

-коэффициент, учитывающий влияние зубчатой передачи и модификации профиля зубьев при расчетах колес по контактным напряжениям;  -коэффициент, учитывающий влияние разности основных шагов зацепления зубьев, шестерни и колеса;

-коэффициент, учитывающий влияние разности основных шагов зацепления зубьев, шестерни и колеса;  -окружная скорость;

-окружная скорость;  -межосевое расстояние.

-межосевое расстояние.

Принимаем параметры значений  и

и  на одну степень точности выше, т.е. для 6-й степени: при HB>350 обоих колес пары

на одну степень точности выше, т.е. для 6-й степени: при HB>350 обоих колес пары  ;

;  (Н/м).

(Н/м).

Условно принимаем для конической передачи:

(мм);

(мм);

(мм);

(мм);

(м/с);

(м/с);

(Н/мм);

(Н/мм);

(Н);

(Н);

(Н/мм);

(Н/мм);

.

.

(В предварительных расчетах принималось  ).

).

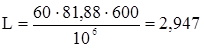

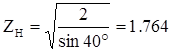

. Проверка передачи на контактную выносливость.

;

;

-расчетное контактное напряжение в полосе зацепления;

-расчетное контактное напряжение в полосе зацепления;  -коэффициент, учитывающий форму сопряженных поверхностей зубьев;

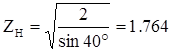

-коэффициент, учитывающий форму сопряженных поверхностей зубьев;  -угол наклона зубьев;

-угол наклона зубьев;  ;

;

;

;  -

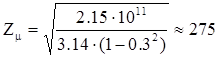

-

коэффициент, учитывающий механические свойства материалов сопряженных колес,

где  -приведенный модуль упругости;

-приведенный модуль упругости;

-коэффициент Пуассона.

-коэффициент Пуассона.

(МПа) 1/3.

(МПа) 1/3.

-коэффициент, учитывающий суммарную длину контактных линий.

-коэффициент, учитывающий суммарную длину контактных линий.

Для прямозубых конических передач  .

.

;

;

(Н/мм).

(Н/мм).

(Мпа).

(Мпа).

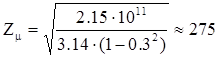

. Проверка передачи на изгибную выносливость.

где  -коэффициент формы зуба колес с нагруженными зубчатыми венцами, зависящий от числа зубьев

-коэффициент формы зуба колес с нагруженными зубчатыми венцами, зависящий от числа зубьев  .

.

;

;

.

.

Так как  , проверяем зуб колеса.

, проверяем зуб колеса.

-, коэффициент, учитывающий перекрытие зубьев;

-, коэффициент, учитывающий перекрытие зубьев;

- коэффициент, учитывающий наклон зубьев.

- коэффициент, учитывающий наклон зубьев.

,

,  .

.

,

,

здесь

-модуль в среднем нормальном сечении зуба.

-модуль в среднем нормальном сечении зуба.

;

;

;

;

;

;

-Удельная расчетная окружная сила,

-Удельная расчетная окружная сила,

(Н/мм).

(Н/мм).

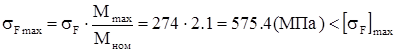

.

.

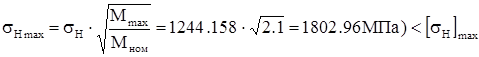

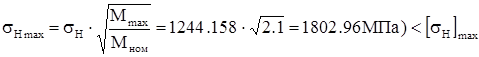

. Определение максимальных напряжений

;

;

.

.

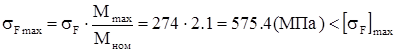

. Определение геометрических и других размеров шестерни и колеса.

Половины углов при вершинах делительных (начальных) конусов шестерни и колеса находятся:

;

;

.

.

Конусное расстояние  (мм).

(мм).

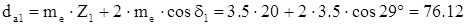

Диаметры вершин зубьев по большому торцу равны:

(мм);

(мм);

(мм).

(мм).

Диаметры окружностей впадин по большому торцу находим в виде:

(мм);

(мм);

(мм).

(мм).

Углы головок и ножек зубьев шестерни и колеса соответственно равны:

, тогда

, тогда  ;

;

, отсюда

, отсюда  .

.

Половины углов конусов вершин зубьев (конусность заготовок) шестерни и колеса соответственно равны:

;

;

.

.  .

.

Расчет валов редуктора

В нашем случае примем диаметры валов и шестерни исходя из конструктивных соображений:  мм в одном сечении и

мм в одном сечении и  мм в другом сечении.

мм в другом сечении.  мм.

мм.  принимаем для обоих случаев 0,9

принимаем для обоих случаев 0,9

.

. , где

, где  -потребная динамическая грузоподъемность.

-потребная динамическая грузоподъемность.  -располагаемая динамическая грузоподъемность.

-располагаемая динамическая грузоподъемность. ,

, -показатель степени, равный для роликовых подшипников

-показатель степени, равный для роликовых подшипников  ;

; -число миллионов оборотов. Определяется по формуле:

-число миллионов оборотов. Определяется по формуле: , где

, где -расчетный ресурс, ч. Для нашего расчета

-расчетный ресурс, ч. Для нашего расчета  .

. -частота вращения, мин-1.

-частота вращения, мин-1. .

. -коэффициент, вводимый при необходимости повышения надежности;

-коэффициент, вводимый при необходимости повышения надежности; -коэффициент, учитывающий качество материала подшипника, смазку и условия эксплуатации.

-коэффициент, учитывающий качество материала подшипника, смазку и условия эксплуатации. -эквивалентная нагрузка. Эквивалентную нагрузку для радиально-упорных подшипников определяем по следующей формуле:

-эквивалентная нагрузка. Эквивалентную нагрузку для радиально-упорных подшипников определяем по следующей формуле: ,

, - радиальная и осевая составляющие нагрузки, H;

- радиальная и осевая составляющие нагрузки, H;  ;

; .

. -коэффициент вращения.

-коэффициент вращения. .

. =1-коэффициент безопасности, учитывающий характер нагружения. (Для нагрузки с умеренными толчками).

=1-коэффициент безопасности, учитывающий характер нагружения. (Для нагрузки с умеренными толчками). -температурный коэффициент. Для

-температурный коэффициент. Для

.

. - коэффициенты радиальной и осевой нагрузок. Выбираем по справочнику. Следовательно, для нашего случая

- коэффициенты радиальной и осевой нагрузок. Выбираем по справочнику. Следовательно, для нашего случая . Тогда,

. Тогда, (Н).

(Н). (кН).

(кН). , выбираем стандартный радиально-упорный подшипник:

, выбираем стандартный радиально-упорный подшипник: (мм),

(мм),  (мм),

(мм),  (мм),

(мм),  (мм),

(мм),  (мм),

(мм),  (мм),

(мм),  (кг),

(кг),  (мм),

(мм),  (мм.)

(мм.) ,

, -площадь поперечного сечения винта по внутреннему диаметру его резьбы;

-площадь поперечного сечения винта по внутреннему диаметру его резьбы; ,

, -отношение внутреннего диаметра к внешнему.

-отношение внутреннего диаметра к внешнему. :

: ,

, -момент трения в резьбе,

-момент трения в резьбе, -момент трения в подшипниках винта.

-момент трения в подшипниках винта. ,

, ,

, -приведенный угол трения-качения.

-приведенный угол трения-качения.

(мм) - коэффициент трения-качения в подшипниках винта.

(мм) - коэффициент трения-качения в подшипниках винта. -момент трения ненагруженного подшипника,

-момент трения ненагруженного подшипника, -средний диаметр подшипника,

-средний диаметр подшипника, -внутренний и наружный диаметры подшипника.

-внутренний и наружный диаметры подшипника.

/

/ .

.

;

; -число заходов резьбы.

-число заходов резьбы. %.

%. и эквивалентной частоте вращения

и эквивалентной частоте вращения  , которые обуславливают такую же усталость, что и все переменные режимы.

, которые обуславливают такую же усталость, что и все переменные режимы. ,

, , где

, где -долговечность равная 600 [ч];

-долговечность равная 600 [ч]; -частота вращения,

-частота вращения,  ;

; -потребная динамическая грузоподъемность.

-потребная динамическая грузоподъемность. .

.

,

, .

. ,

, - располагаемая динамическая грузоподъемность винтовой передачи.

- располагаемая динамическая грузоподъемность винтовой передачи. ,

, - статическая грузоподъемность, которая находится по формуле:

- статическая грузоподъемность, которая находится по формуле: .

. .

. .

. ,

, ,

,

.

.

-количество контактов зубьев шестерни и колеса за один оборот;срок службы передачи;

-количество контактов зубьев шестерни и колеса за один оборот;срок службы передачи; =600 (ч);

=600 (ч); ;

; .

. , МПа определим по следующей формуле:

, МПа определим по следующей формуле: , где

, где -предел контактной выносливости поверхности зубьев;H-коэффициент безопасности;

-предел контактной выносливости поверхности зубьев;H-коэффициент безопасности; (для поверхности упрочненных зубьев);

(для поверхности упрочненных зубьев); -коэффициент долговечности;

-коэффициент долговечности; циклов;

циклов; циклов;

циклов; (при цементации);

(при цементации); (МПа);

(МПа); (при поверхностной закалке)

(при поверхностной закалке) ;

; ;

; (МПа);

(МПа); (МПа).

(МПа). (МПа).

(МПа). , МПа определяем по формуле:

, МПа определяем по формуле: , где

, где -коэффициент долговечности;

-коэффициент долговечности; ;

; -показатель степени кривой выносливости;

-показатель степени кривой выносливости; -базовое число циклов переменных напряжений;

-базовое число циклов переменных напряжений; -число циклов при постоянном режиме нагружения.

-число циклов при постоянном режиме нагружения. .

. -коэффициент, учитывающий шероховатость переходной поверхности зуба. Для шлифованных и фрезерованных зубьев

-коэффициент, учитывающий шероховатость переходной поверхности зуба. Для шлифованных и фрезерованных зубьев  .

.  -коэффициент, учитывающий упрочнение переходной поверхности зуба. При отсутствии упрочнения

-коэффициент, учитывающий упрочнение переходной поверхности зуба. При отсутствии упрочнения  .

.  -коэффициент, учитывающий влияние двухстороннего приложения нагрузки. При работе зубьев одной стороной можно принять

-коэффициент, учитывающий влияние двухстороннего приложения нагрузки. При работе зубьев одной стороной можно принять  . Итак

. Итак  ;

; , где

, где -коэффициент, учитывающий нестабильность свойств материала зубчатого колеса и степень ответственности передачи.

-коэффициент, учитывающий нестабильность свойств материала зубчатого колеса и степень ответственности передачи. .

. -коэффициент, учитывающий способ получения заготовки колеса.

-коэффициент, учитывающий способ получения заготовки колеса. .

. .

. (МПа) - для цементации;

(МПа) - для цементации; (МПа) - для поверхностной закалки.

(МПа) - для поверхностной закалки. (МПа);

(МПа); (МПа).

(МПа). ,

,  (МПа);

(МПа); (МПа).

(МПа). (МПа).

(МПа). при НВ>350.

при НВ>350. (МПа);

(МПа); (МПа).

(МПа). ;

; , где

, где -коэффициенты расчетной нагрузки;

-коэффициенты расчетной нагрузки; -коэффициенты неравномерности распределения нагрузки по длине контактных линий;

-коэффициенты неравномерности распределения нагрузки по длине контактных линий; -коэффициенты динамичности нагрузки.

-коэффициенты динамичности нагрузки. м/с;

м/с; -коэффициент ширины шестерни относительно её диаметра.

-коэффициент ширины шестерни относительно её диаметра. .

.

;

; ;

; ;

; для стальных колес при 20-ти градусном зацеплении без смещения принимают при расчете прямозубых конических передач:

для стальных колес при 20-ти градусном зацеплении без смещения принимают при расчете прямозубых конических передач: ; Итак,

; Итак, (мм);

(мм); (мм).

(мм). ,

, -соответственно допускаемое напряжение изгиба и коэффициент формы для зубьев шестерни.

-соответственно допускаемое напряжение изгиба и коэффициент формы для зубьев шестерни. найдем из следующего выражения:

найдем из следующего выражения: ;

; ;

;  для Z=20.

для Z=20. (мм).

(мм). (мм).

(мм). (мм).

(мм). (мм).

(мм). и

и  :

: (мм);

(мм); (мм).

(мм). (мм).

(мм). ,

, -удельная окружная динамическая сила (динамическая нагрузка на единицу ширины зубчатого венца);

-удельная окружная динамическая сила (динамическая нагрузка на единицу ширины зубчатого венца);  -удельная полезная окружная сила в зоне её наибольшей концентрации. Здесь:

-удельная полезная окружная сила в зоне её наибольшей концентрации. Здесь:  -коэффициент, учитывающий влияние зубчатой передачи и модификации профиля зубьев при расчетах колес по контактным напряжениям;

-коэффициент, учитывающий влияние зубчатой передачи и модификации профиля зубьев при расчетах колес по контактным напряжениям;  -коэффициент, учитывающий влияние разности основных шагов зацепления зубьев, шестерни и колеса;

-коэффициент, учитывающий влияние разности основных шагов зацепления зубьев, шестерни и колеса;  -окружная скорость;

-окружная скорость;  -межосевое расстояние.

-межосевое расстояние. и

и  ;

;  (Н/м).

(Н/м). (мм);

(мм); (мм);

(мм); (м/с);

(м/с); (Н/мм);

(Н/мм); (Н);

(Н); (Н/мм);

(Н/мм); .

. ).

). ;

; -расчетное контактное напряжение в полосе зацепления;

-расчетное контактное напряжение в полосе зацепления;  -коэффициент, учитывающий форму сопряженных поверхностей зубьев;

-коэффициент, учитывающий форму сопряженных поверхностей зубьев;  -угол наклона зубьев;

-угол наклона зубьев;  ;

; ;

;  -

- -приведенный модуль упругости;

-приведенный модуль упругости; -коэффициент Пуассона.

-коэффициент Пуассона. (МПа) 1/3.

(МПа) 1/3. -коэффициент, учитывающий суммарную длину контактных линий.

-коэффициент, учитывающий суммарную длину контактных линий. .

. ;

; (Н/мм).

(Н/мм). (Мпа).

(Мпа).

-коэффициент формы зуба колес с нагруженными зубчатыми венцами, зависящий от числа зубьев

-коэффициент формы зуба колес с нагруженными зубчатыми венцами, зависящий от числа зубьев  .

. ;

; .

. , проверяем зуб колеса.

, проверяем зуб колеса. -, коэффициент, учитывающий перекрытие зубьев;

-, коэффициент, учитывающий перекрытие зубьев; - коэффициент, учитывающий наклон зубьев.

- коэффициент, учитывающий наклон зубьев. ,

,  .

. ,

, -модуль в среднем нормальном сечении зуба.

-модуль в среднем нормальном сечении зуба. ;

; ;

; ;

; -Удельная расчетная окружная сила,

-Удельная расчетная окружная сила, (Н/мм).

(Н/мм). .

. ;

; .

. ;

; .

. (мм).

(мм). (мм);

(мм); (мм).

(мм). (мм);

(мм); (мм).

(мм). , тогда

, тогда  ;

; , отсюда

, отсюда  .

. ;

; .

.  .

. мм в одном сечении и

мм в одном сечении и  мм в другом сечении.

мм в другом сечении.  мм.

мм.  принимаем для обоих случаев 0,9

принимаем для обоих случаев 0,9