Содержание

Введение

1. Описание работы механизма

2. Расчет основных параметров механизма

3. Расчет параметров и конструирование передачи винт-гайка

3.1 Назначение материала пары винт-гайка

3.2 Расчет шариковинтовой передачи на прочность

3.3 Приближённо выбираем радиально-упорные подшипники

3.4 Проверка передачи на прочность

3.5 Расчет на долговечность

4. Расчет зубчатой передачи

4.1 Принятые материалы

4.2 Проектировочный расчет

4.3 Проверочный расчет

5. Расчет валов редуктора

5.1 Расчет внешних сил, действующих в зацеплении

5.2 Проверочный расчет валов.

5.2.1 Начнем расчет с вала, на котором посажено колесо, т.е. Вала№2

5.2.2 Силы, действующие в зацеплении

5.2.3 Расчёт на статическую прочность

5.2.4 Расчёт на выносливость.

5.3.1 Расчет вала №1.

5.3.2 Силы, действующие в зацеплении

5.3.3 Расчёт на статическую прочность

5.3.4 Расчёт на выносливость

6. Расчет подшипников редуктора

7. Расчет шлицов

8. Расчет проушин

8.1 Проушина №1

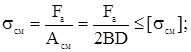

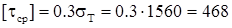

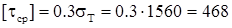

8.1.1 Условие среза болта (оси)

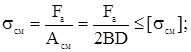

8.1.2 Условие смятия болта

8.1.3 Условие допускаемого удельного давления

8.1.4 Условие разрыва проушины

8.1.5 Проверочный расчёт (на изгиб)

8.2 Проушина№2

8.2.1 Условие среза болта (оси)

8.2.2 Условие смятия болта

8.2.3 Условие допускаемого удельного давления

8.2.4 Условие разрыва проушины

8.2.5 Проверочный расчёт (на изгиб)

9. Выбор способа смазывания механизма

Заключение

Литература

Введение

Предкрылки - профилированная подвижная часть крыла, расположенная в носовой его части. При выпуске предкрылков в полете между ними и боковой частью крыла образуется профилированная щель, обеспечивающая более устойчивое обтекание крыла на больших углах атаки.

На центроплане крыла расположены внутренние предкрылки, на отъемной части крыла - средние и внешние.

Предкрылками с закрепленными на них рельсами перемещаются по роликам кареток на переднем лонжероне крыла. Трансмиссия соединяет все подъемники и работает от электромеханизма, который автоматически выключается в крайних положениях предкрылков механизмом концевых выключателей. Кроме того, перемещение системы ограничено упорами в подъемниках.

Предкрылки управляются автоматически или вручную.

Описание работы механизма

Механизм управления предкрылками включает в себя электромеханизм, подъемники предкрылков, трансмиссию, каретки предкрылков.

Винтовые шариковые подъемники обеспечивают поступательное движение гайки, связанной с предкрылком.

Подъемники предкрылков включают в себя головку подъемника - редуктор, винтовую пару и узлы крепления к предкрылку и крылу. Конические колеса установлены в корпусе. Шестерня вращается вместе с валом трансмиссии. Колесо соединено с винтом шарнирно-винтовой парой.

Шарики заполняют в гайке две секции, каждая из которых образует отдельную замкнутую цепочку шариков. При вращении винта шарики перемещаются по каналам, образуемым резьбой винта и гайки, а гайка при этом совершает поступательное движение.

На гайке закреплена вильчатая труба с карданным узлом, связанным с предкрылком. Ход гайки ограничен упорами. Серьга крепится на лонжероне крыла.

механизм управление предкрылок подъемник

Расчет параметров и конструирование передачи винт-гайка

В данном курсовом проекте рассматривается шариковинтовой механизм предкрылков.

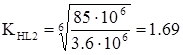

Расчет на долговечность

Шарико-винтовые передачи в системах управления ЛА обычно работают на высоких скоростях при переменных нагрузках. Передачу рассчитывают по эквивалентной нагрузке  и эквивалентной частоте вращения

и эквивалентной частоте вращения  , которые обуславливают такую же усталость, что и все переменные режимы.

, которые обуславливают такую же усталость, что и все переменные режимы.

Планируемая продолжительность работы L шарико-винтовой передачи в оборотах:

,

,

где

, где

, где

-долговечность равная 600 [ч];

-долговечность равная 600 [ч];

-частота вращения,

-частота вращения,  ;

;

-потребная динамическая грузоподъемность.

-потребная динамическая грузоподъемность.

.

.

Тогда при

,

,

.

.

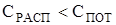

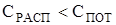

Должно выполнятся условие:  ,

,

где

- располагаемая динамическая грузоподъемность винтовой передачи.

- располагаемая динамическая грузоподъемность винтовой передачи.

,

,

где

- статическая грузоподъемность, которая находится по формуле:

- статическая грузоподъемность, которая находится по формуле:

.

.

Тогда

.

.

Получаем, что  .

.

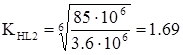

Расчет зубчатой передачи

Тип передачи - коническая прямозубая внешнего зацепления.

Момент, подводимый к валу шестерни: Т = 37.59 Нм.

Частота вращения шестерни: n1 = 100 мин-1.

Частота вращения колеса: n2 = 180 мин-1.

Срок службы: Lh = 600 ч.

Принятые материалы

Элементы Заготовка Марка стали Термооб- работка  ,

,

МПа  ,

,

МПаТверд.

сердцев. Тверд.

поверхн. Базовое

Число

| Циклов

|

|

|

|

| |

| Шестерня

| Поковка

| 18ХГТ

| Цемент.

| 1150

| 950

| (350) НВ

| (60) HRC

| NHD1=120*106

|

| Колесо

| Поковка

| 40Х

| Поверхн. закалка

| 750

| 500

| (270) НВ

| (50) HRC

| NHD2=85*106

|

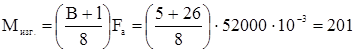

Проектировочный расчет

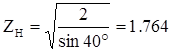

1. Определяем число зубьев шестерни и колеса.

Передаточное число

Принимаем  .

.

Тогда

. Определяем числа зубьев эквивалентных цилиндрических колес:

. Определяем числа циклов перемены напряжений шестерни и колеса:

-количество контактов зубьев шестерни и колеса за один оборот;срок службы передачи;

-количество контактов зубьев шестерни и колеса за один оборот;срок службы передачи;

=600 (ч);

=600 (ч);

;

;

.

.

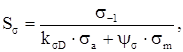

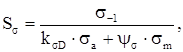

. Определяем допускаемые напряжения:

a). контактные:

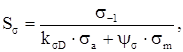

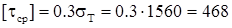

Допускаемые контактныне напряжения  , МПа определим по следующей формуле:

, МПа определим по следующей формуле:

, где

, где

-предел контактной выносливости поверхности зубьев;H-коэффициент безопасности;

-предел контактной выносливости поверхности зубьев;H-коэффициент безопасности;

(для поверхности упрочненных зубьев);

(для поверхности упрочненных зубьев);

-коэффициент долговечности;

-коэффициент долговечности;

циклов;

циклов;

циклов;

циклов;

(при цементации);

(при цементации);

(МПа);

(МПа);

(при поверхностной закалке)

(при поверхностной закалке)

;

;

;

;

Итак:

(МПа);

(МПа);

(МПа).

(МПа).

Для прямозубых передач за расчетное принимаем наименьшее напряжение из двух допускаемых:

(МПа).

(МПа).

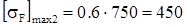

). изгибные:

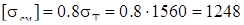

Допускаемые напряжения изгиба зубьев  , МПа определяем по формуле:

, МПа определяем по формуле:

, где

, где

-коэффициент долговечности;

-коэффициент долговечности;

;

;

-показатель степени кривой выносливости;

-показатель степени кривой выносливости;

-базовое число циклов переменных напряжений;

-базовое число циклов переменных напряжений;

-число циклов при постоянном режиме нагружения.

-число циклов при постоянном режиме нагружения.

Принимаем, что  .

.

-коэффициент, учитывающий шероховатость переходной поверхности зуба. Для шлифованных и фрезерованных зубьев

-коэффициент, учитывающий шероховатость переходной поверхности зуба. Для шлифованных и фрезерованных зубьев  .

.  -коэффициент, учитывающий упрочнение переходной поверхности зуба. При отсутствии упрочнения

-коэффициент, учитывающий упрочнение переходной поверхности зуба. При отсутствии упрочнения  .

.  -коэффициент, учитывающий влияние двухстороннего приложения нагрузки. При работе зубьев одной стороной можно принять

-коэффициент, учитывающий влияние двухстороннего приложения нагрузки. При работе зубьев одной стороной можно принять  . Итак

. Итак  ;

;

Коэффициент безопасности при работе зубьев на изгиб:

, где

, где

-коэффициент, учитывающий нестабильность свойств материала зубчатого колеса и степень ответственности передачи.

-коэффициент, учитывающий нестабильность свойств материала зубчатого колеса и степень ответственности передачи.

При цементации и поверхностной закалке  .

.

-коэффициент, учитывающий способ получения заготовки колеса.

-коэффициент, учитывающий способ получения заготовки колеса.

Для поковки  .

.

Получаем:

.

.

Значения пределов изгибной выносливости

(МПа) - для цементации;

(МПа) - для цементации;

(МПа) - для поверхностной закалки.

(МПа) - для поверхностной закалки.

В результате

(МПа);

(МПа);

(МПа).

(МПа).

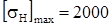

). предельные:

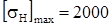

Предельные допускаемые контактные напряжения зависят от термической и химико-термической обработки колеса. При цементации и поверхностной закалке

,

,  (МПа);

(МПа);

(МПа).

(МПа).

В качестве максимальной допустимой нагрузки принимаем наименьшую.

(МПа).

(МПа).

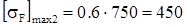

Предельные допускаемые напряжения изгиба принимаем

при НВ>350.

при НВ>350.

(МПа);

(МПа);

(МПа).

(МПа).

. Расчетная нагрузка.

;

;

, где

, где

-коэффициенты расчетной нагрузки;

-коэффициенты расчетной нагрузки;

-коэффициенты неравномерности распределения нагрузки по длине контактных линий;

-коэффициенты неравномерности распределения нагрузки по длине контактных линий;

-коэффициенты динамичности нагрузки.

-коэффициенты динамичности нагрузки.

Выбираем степень точности - 7;

м/с;

м/с;

-коэффициент ширины шестерни относительно её диаметра.

-коэффициент ширины шестерни относительно её диаметра.

Принимаем  .

.

;

;

;

;

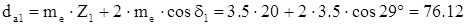

. Средний диаметр шестерни по начальному конусу.

Значения диаметров определим по следующей формуле:

;

;

Ориентировочно значения  для стальных колес при 20-ти градусном зацеплении без смещения принимают при расчете прямозубых конических передач:

для стальных колес при 20-ти градусном зацеплении без смещения принимают при расчете прямозубых конических передач:

; Итак,

; Итак,

(мм);

(мм);

(мм).

(мм).

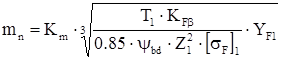

. Модуль в среднем сечении зуба.

Формула для определения модуля имеет следующий вид:

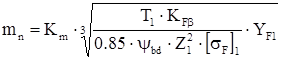

,

,

где  -соответственно допускаемое напряжение изгиба и коэффициент формы для зубьев шестерни.

-соответственно допускаемое напряжение изгиба и коэффициент формы для зубьев шестерни.

Вспомогательный коэффициент  найдем из следующего выражения:

найдем из следующего выражения:

;

;

Для стальных колес в прямозубых передачах принимаем:

;

;  для Z=20.

для Z=20.

(мм).

(мм).

. Конусное расстояние.

(мм).

(мм).

. Внешний окружной модуль.

(мм).

(мм).

Округляем это значение до ближайшего стандартного по ГОСТ95263-60:  (мм).

(мм).

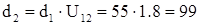

. Уточняем  и

и  :

:

(мм);

(мм);

(мм).

(мм).

Принимаем, что  (мм).

(мм).

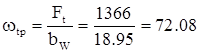

Проверочный расчет

1. Уточняем коэффициент расчетной нагрузки:

,

,

где  -удельная окружная динамическая сила (динамическая нагрузка на единицу ширины зубчатого венца);

-удельная окружная динамическая сила (динамическая нагрузка на единицу ширины зубчатого венца);  -удельная полезная окружная сила в зоне её наибольшей концентрации. Здесь:

-удельная полезная окружная сила в зоне её наибольшей концентрации. Здесь:  -коэффициент, учитывающий влияние зубчатой передачи и модификации профиля зубьев при расчетах колес по контактным напряжениям;

-коэффициент, учитывающий влияние зубчатой передачи и модификации профиля зубьев при расчетах колес по контактным напряжениям;  -коэффициент, учитывающий влияние разности основных шагов зацепления зубьев, шестерни и колеса;

-коэффициент, учитывающий влияние разности основных шагов зацепления зубьев, шестерни и колеса;  -окружная скорость;

-окружная скорость;  -межосевое расстояние.

-межосевое расстояние.

Принимаем параметры значений  и

и  на одну степень точности выше, т.е. для 6-й степени: при HB>350 обоих колес пары

на одну степень точности выше, т.е. для 6-й степени: при HB>350 обоих колес пары  ;

;  (Н/м).

(Н/м).

Условно принимаем для конической передачи:

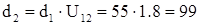

(мм);

(мм);

(мм);

(мм);

(м/с);

(м/с);

(Н/мм);

(Н/мм);

(Н);

(Н);

(Н/мм);

(Н/мм);

.

.

(В предварительных расчетах принималось  ).

).

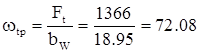

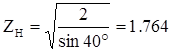

. Проверка передачи на контактную выносливость.

;

;

-расчетное контактное напряжение в полосе зацепления;

-расчетное контактное напряжение в полосе зацепления;  -коэффициент, учитывающий форму сопряженных поверхностей зубьев;

-коэффициент, учитывающий форму сопряженных поверхностей зубьев;  -угол наклона зубьев;

-угол наклона зубьев;  ;

;

;

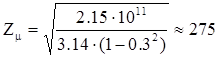

;  -

-

коэффициент, учитывающий механические свойства материалов сопряженных колес,

где  -приведенный модуль упругости;

-приведенный модуль упругости;

-коэффициент Пуассона.

-коэффициент Пуассона.

(МПа) 1/3.

(МПа) 1/3.

-коэффициент, учитывающий суммарную длину контактных линий.

-коэффициент, учитывающий суммарную длину контактных линий.

Для прямозубых конических передач  .

.

;

;

(Н/мм).

(Н/мм).

(Мпа).

(Мпа).

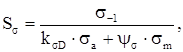

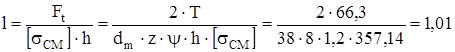

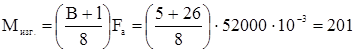

. Проверка передачи на изгибную выносливость.

где  -коэффициент формы зуба колес с нагруженными зубчатыми венцами, зависящий от числа зубьев

-коэффициент формы зуба колес с нагруженными зубчатыми венцами, зависящий от числа зубьев  .

.

;

;

.

.

Так как  , проверяем зуб колеса.

, проверяем зуб колеса.

-, коэффициент, учитывающий перекрытие зубьев;

-, коэффициент, учитывающий перекрытие зубьев;

- коэффициент, учитывающий наклон зубьев.

- коэффициент, учитывающий наклон зубьев.

,

,  .

.

,

,

здесь

-модуль в среднем нормальном сечении зуба.

-модуль в среднем нормальном сечении зуба.

;

;

;

;

;

;

-Удельная расчетная окружная сила,

-Удельная расчетная окружная сила,

(Н/мм).

(Н/мм).

.

.

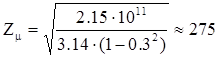

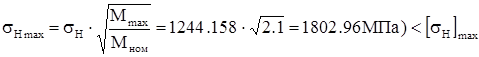

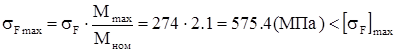

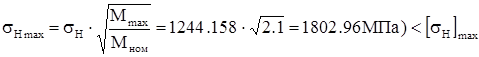

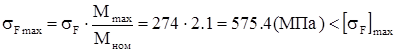

. Определение максимальных напряжений

;

;

.

.

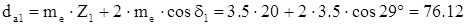

. Определение геометрических и других размеров шестерни и колеса.

Половины углов при вершинах делительных (начальных) конусов шестерни и колеса находятся:

;

;

.

.

Конусное расстояние  (мм).

(мм).

Диаметры вершин зубьев по большому торцу равны:

(мм);

(мм);

(мм).

(мм).

Диаметры окружностей впадин по большому торцу находим в виде:

(мм);

(мм);

(мм).

(мм).

Углы головок и ножек зубьев шестерни и колеса соответственно равны:

, тогда

, тогда  ;

;

, отсюда

, отсюда  .

.

Половины углов конусов вершин зубьев (конусность заготовок) шестерни и колеса соответственно равны:

;

;

.

.  .

.

Расчет валов редуктора

В нашем случае примем диаметры валов и шестерни исходя из конструктивных соображений:  мм в одном сечении и

мм в одном сечении и  мм в другом сечении.

мм в другом сечении.  мм.

мм.  принимаем для обоих случаев 0,9

принимаем для обоих случаев 0,9

Проверочный расчет валов.

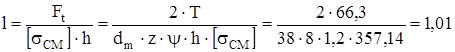

Расчёт на выносливость.

Запас усталостной прочности определяется по формуле:

МПа;

МПа;

;

;

МПа;

МПа;

Определим суммарные коэффициенты, учитывающие влияние всех факторов на сопротивление усталости при изгибе и кручении:

;

;

;

;

где e = 0,92, kF = 1, kv = 1,3, ks и kt - э

Эффективные коэффициенты концентрации напряжений

Найдём коэффициенты запаса по нормальным и касательным напряжениям:

Расчет вала №1.

На валу установлено коническое колесо между опорами (рис.2):

рис.2

Расчёт на выносливость

Запас усталостной прочности определяется по формуле:

МПа;

МПа;

;

;

МПа;

МПа;

Определим суммарные коэффициенты, учитывающие влияние всех факторов на сопротивление усталости при изгибе и кручении:

;

;  ;

;

где e =0,73, kF = 1, kv = 1,7, ks и kt - эффективные коэффициенты концентрации напряжений с учетом двух различных типов концентраторов:

Найдём коэффициенты запаса по нормальным и касательным напряжениям:

.

.

Расчет шлицов

Шлицевые соединения - это многошпоночные соединения со шпонками, выполненными заодно с валом или ступицей.

В данном механизме используются прямобочные зубчатые (шлицевые) соединения. Размеры зубьев аналогично шпонкам выбирают по таблицам в зависимости от диаметра вала. Боковые поверхности зубьев испытывают напряжения смятия, а в основании - среза и изгиба. Для зубьев стандартного профиля решающее значение имеют напряжения смятия.

Расчет шлицов на смятие:

,

,

где  - усилие на один зуб, Н;

- усилие на один зуб, Н;

- площадь смятия, мм

- площадь смятия, мм  ;

;

- вращающий момент,

- вращающий момент,  ;

;

- число зубьев;

- число зубьев;

- коэффициент, учитывающий неравномерность распределения усилий между зубьями;

- коэффициент, учитывающий неравномерность распределения усилий между зубьями;

Для прямобочных зубьев:

-средний диаметр зубьев с прямоточным профилем;

-средний диаметр зубьев с прямоточным профилем;

-высота поверхности контакта зубьев;

-высота поверхности контакта зубьев;

-фаска.

-фаска.

Рис.4.

Из условия ограничения износа зубьев должно выполняться условие

,

,

где  - действительные напряжения смятия на рабочих поверхностях зубьев, определенные при расчетах на смятие;

- действительные напряжения смятия на рабочих поверхностях зубьев, определенные при расчетах на смятие;  - средние условные допускаемые напряжения износа при расчете неподвижных зубчатых соединений, МПа;

- средние условные допускаемые напряжения износа при расчете неподвижных зубчатых соединений, МПа;  - коэффициент, учитывающий число циклов нагружений зубьев соединений, то есть суммарное число оборотов соединения

- коэффициент, учитывающий число циклов нагружений зубьев соединений, то есть суммарное число оборотов соединения  за время эксплуатации.

за время эксплуатации.

В соответствии с ГОСТ 21425-75 коэффициент  , отражающий неравномерность распределения нагрузки по зубьям, в самом выражении для вычисления усилия не учитывают, то есть принимают

, отражающий неравномерность распределения нагрузки по зубьям, в самом выражении для вычисления усилия не учитывают, то есть принимают  , а учет неравномерности распределения нагрузки по зубьям производят введением соответствующего коэффициента в выражение для определения допускаемых напряжений.

, а учет неравномерности распределения нагрузки по зубьям производят введением соответствующего коэффициента в выражение для определения допускаемых напряжений.

Из приведенных выше формул определяют рабочую длину соединения, мм:

.

.

Допускаемые напряжения для расчета зубчатых соединений на смятие -  , где

, где  - допускаемый запас прочности для закаленных рабочих поверхностей.

- допускаемый запас прочности для закаленных рабочих поверхностей.

А) Для Вала, на котором расположена шестерня, зададимся материалом 18ХГТ ( МПа), то получим следующее значение допускаемых напряжений:

МПа), то получим следующее значение допускаемых напряжений:

(МПа).

(МПа).

Допускаемые условные средние напряжения износа (при  ) -

) -  МПа. Рассчитываем шлиц:

МПа. Рассчитываем шлиц:

Наружный диаметр вала равен 45 (мм);

Внутренний диаметр вала равен  (мм;)

(мм;)

Внутренний диаметр вала равен наружному диаметру шлицевого соединения.

Параметры стандартного соединения в мм:

Условное обозначение:

.

.

Расчет на смятие:

(мм);

(мм);

(мм);

(мм);

(мм).

(мм).

Конструктивно принимаем  (мм).

(мм).

Б) Для Вала, на котором расположено колесо, зададимся материалом 40Х ( МПа), то получим следующее значение допускаемых напряжений:

МПа), то получим следующее значение допускаемых напряжений:

(МПа).

(МПа).

Допускаемые условные средние напряжения износа (при  ) -

) -  МПа.

МПа.

Рассчитываем шлиц:

Наружный диаметр вала равен 45 (мм);

Внутренний диаметр вала равен  (мм;)

(мм;)

Внутренний диаметр вала равен наружному диаметру шлицевого соединения.

Параметры стандартного соединения в мм:

Условное обозначение:

.

.

Расчет на смятие:

(мм);

(мм);

(мм);

(мм);

(мм).

(мм).

Конструктивно принимаем  (мм).

(мм).

Расчет проушин

рис.5.

Проушина №1

Примем материал для проушины и оси: 30ХГСА ( МПа).

МПа).

Коэффициент заполнения оси материалом:  кН (см. рис.3).

кН (см. рис.3).

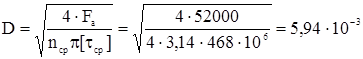

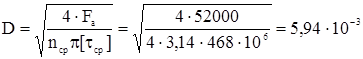

Условие среза болта (оси)

,

,

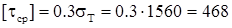

где  МПа;

МПа;

м.

м.

Принимаем  м.

м.

Условие смятия болта

МПа;

МПа;

м.

м.

Принимаем В =5мм.

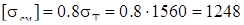

Условие разрыва проушины

МПа.

МПа.

м.

м.

Принимаем  м.

м.

8.1.5 Проверочный расчёт (на изгиб)

Нм;

Нм;

м3;

м3;

МПа.

МПа.

Проушина№2

Примем материал для проушины и оси: 30ХГС ( МПа).

МПа).

Коэффициент заполнения оси материалом:  кН (см. рис 4).

кН (см. рис 4).

Условие среза болта (оси)

,

,

где  МПа;

МПа;

м.

м.

Принимаем  м.

м.

Условие смятия болта

МПа;

МПа;

м.

м.

Принимаем В =5мм.

Условие разрыва проушины

МПа.

МПа.

мм.

мм.

Принимаем D1 =20мм.

8.2.5 Проверочный расчёт (на изгиб)

Нм;

Нм;

мм;

мм;

МПа.

МПа.

Заключение

В ходе выполнения курсового проекта был сконструирован механизм управления предкрылком: определены основные его параметры, рассчитан редуктор и передача винт-гайка качения. Были приобретены навыки пользования справочной технической литературой для расчета и подбора стандартных деталей, полностью разработана конструкция механизма с учетом требований технологичности и собираемости, выбрана система смазки.

Литература

1. А.Е. Шейнблит. Курсовое проектирование деталей машин. Москва, “Высшая школа”, 1991.

. В.И. Анурьев. Справочник конструктора-машиностроителя. Москва, “Машиностроение”, 1982.

. В.И. Назин. Проектирование механизмов роботов. Харьков, “ХАИ”, 1998.

. В.И. Назин. Инженерные расчеты подшипников и валов. Харьков, “ХАИ”, 1998.

. М.Н. Шульженко. Конструкция самолетов. Москва, "Машиностроение", 1971.

. Д.Н. Решетов. Детали машин. Москва, "Машиностроение", 1989.

Содержание

Введение

1. Описание работы механизма

2. Расчет основных параметров механизма

3. Расчет параметров и конструирование передачи винт-гайка

3.1 Назначение материала пары винт-гайка

3.2 Расчет шариковинтовой передачи на прочность

3.3 Приближённо выбираем радиально-упорные подшипники

3.4 Проверка передачи на прочность

3.5 Расчет на долговечность

4. Расчет зубчатой передачи

4.1 Принятые материалы

4.2 Проектировочный расчет

4.3 Проверочный расчет

5. Расчет валов редуктора

5.1 Расчет внешних сил, действующих в зацеплении

5.2 Проверочный расчет валов.

5.2.1 Начнем расчет с вала, на котором посажено колесо, т.е. Вала№2

5.2.2 Силы, действующие в зацеплении

5.2.3 Расчёт на статическую прочность

5.2.4 Расчёт на выносливость.

5.3.1 Расчет вала №1.

5.3.2 Силы, действующие в зацеплении

5.3.3 Расчёт на статическую прочность

5.3.4 Расчёт на выносливость

6. Расчет подшипников редуктора

7. Расчет шлицов

8. Расчет проушин

8.1 Проушина №1

8.1.1 Условие среза болта (оси)

8.1.2 Условие смятия болта

8.1.3 Условие допускаемого удельного давления

8.1.4 Условие разрыва проушины

8.1.5 Проверочный расчёт (на изгиб)

8.2 Проушина№2

8.2.1 Условие среза болта (оси)

8.2.2 Условие смятия болта

8.2.3 Условие допускаемого удельного давления

8.2.4 Условие разрыва проушины

8.2.5 Проверочный расчёт (на изгиб)

9. Выбор способа смазывания механизма

Заключение

Литература

Введение

Предкрылки - профилированная подвижная часть крыла, расположенная в носовой его части. При выпуске предкрылков в полете между ними и боковой частью крыла образуется профилированная щель, обеспечивающая более устойчивое обтекание крыла на больших углах атаки.

На центроплане крыла расположены внутренние предкрылки, на отъемной части крыла - средние и внешние.

Предкрылками с закрепленными на них рельсами пе

и эквивалентной частоте вращения

и эквивалентной частоте вращения  , которые обуславливают такую же усталость, что и все переменные режимы.

, которые обуславливают такую же усталость, что и все переменные режимы. ,

, , где

, где -долговечность равная 600 [ч];

-долговечность равная 600 [ч]; -частота вращения,

-частота вращения,  ;

; -потребная динамическая грузоподъемность.

-потребная динамическая грузоподъемность. .

.

,

, .

. ,

, - располагаемая динамическая грузоподъемность винтовой передачи.

- располагаемая динамическая грузоподъемность винтовой передачи. ,

, - статическая грузоподъемность, которая находится по формуле:

- статическая грузоподъемность, которая находится по формуле: .

. .

. .

. ,

, ,

,

.

.

-количество контактов зубьев шестерни и колеса за один оборот;срок службы передачи;

-количество контактов зубьев шестерни и колеса за один оборот;срок службы передачи; =600 (ч);

=600 (ч); ;

; .

. , МПа определим по следующей формуле:

, МПа определим по следующей формуле: , где

, где -предел контактной выносливости поверхности зубьев;H-коэффициент безопасности;

-предел контактной выносливости поверхности зубьев;H-коэффициент безопасности; (для поверхности упрочненных зубьев);

(для поверхности упрочненных зубьев); -коэффициент долговечности;

-коэффициент долговечности; циклов;

циклов; циклов;

циклов; (при цементации);

(при цементации); (МПа);

(МПа); (при поверхностной закалке)

(при поверхностной закалке) ;

; ;

; (МПа);

(МПа); (МПа).

(МПа). (МПа).

(МПа). , МПа определяем по формуле:

, МПа определяем по формуле: , где

, где -коэффициент долговечности;

-коэффициент долговечности; ;

; -показатель степени кривой выносливости;

-показатель степени кривой выносливости; -базовое число циклов переменных напряжений;

-базовое число циклов переменных напряжений; -число циклов при постоянном режиме нагружения.

-число циклов при постоянном режиме нагружения. .

. -коэффициент, учитывающий шероховатость переходной поверхности зуба. Для шлифованных и фрезерованных зубьев

-коэффициент, учитывающий шероховатость переходной поверхности зуба. Для шлифованных и фрезерованных зубьев  .

.  -коэффициент, учитывающий упрочнение переходной поверхности зуба. При отсутствии упрочнения

-коэффициент, учитывающий упрочнение переходной поверхности зуба. При отсутствии упрочнения  .

.  -коэффициент, учитывающий влияние двухстороннего приложения нагрузки. При работе зубьев одной стороной можно принять

-коэффициент, учитывающий влияние двухстороннего приложения нагрузки. При работе зубьев одной стороной можно принять  . Итак

. Итак  ;

; , где

, где -коэффициент, учитывающий нестабильность свойств материала зубчатого колеса и степень ответственности передачи.

-коэффициент, учитывающий нестабильность свойств материала зубчатого колеса и степень ответственности передачи. .

. -коэффициент, учитывающий способ получения заготовки колеса.

-коэффициент, учитывающий способ получения заготовки колеса. .

. .

. (МПа) - для цементации;

(МПа) - для цементации; (МПа) - для поверхностной закалки.

(МПа) - для поверхностной закалки. (МПа);

(МПа); (МПа).

(МПа). ,

,  (МПа);

(МПа); (МПа).

(МПа). (МПа).

(МПа). при НВ>350.

при НВ>350. (МПа);

(МПа); (МПа).

(МПа). ;

; , где

, где -коэффициенты расчетной нагрузки;

-коэффициенты расчетной нагрузки; -коэффициенты неравномерности распределения нагрузки по длине контактных линий;

-коэффициенты неравномерности распределения нагрузки по длине контактных линий; -коэффициенты динамичности нагрузки.

-коэффициенты динамичности нагрузки. м/с;

м/с; -коэффициент ширины шестерни относительно её диаметра.

-коэффициент ширины шестерни относительно её диаметра. .

.

;

; ;

; ;

; для стальных колес при 20-ти градусном зацеплении без смещения принимают при расчете прямозубых конических передач:

для стальных колес при 20-ти градусном зацеплении без смещения принимают при расчете прямозубых конических передач: ; Итак,

; Итак, (мм);

(мм); (мм).

(мм). ,

, -соответственно допускаемое напряжение изгиба и коэффициент формы для зубьев шестерни.

-соответственно допускаемое напряжение изгиба и коэффициент формы для зубьев шестерни. найдем из следующего выражения:

найдем из следующего выражения: ;

; ;

;  для Z=20.

для Z=20. (мм).

(мм). (мм).

(мм). (мм).

(мм). (мм).

(мм). и

и  :

: (мм);

(мм); (мм).

(мм). (мм).

(мм). ,

, -удельная окружная динамическая сила (динамическая нагрузка на единицу ширины зубчатого венца);

-удельная окружная динамическая сила (динамическая нагрузка на единицу ширины зубчатого венца);  -удельная полезная окружная сила в зоне её наибольшей концентрации. Здесь:

-удельная полезная окружная сила в зоне её наибольшей концентрации. Здесь:  -коэффициент, учитывающий влияние зубчатой передачи и модификации профиля зубьев при расчетах колес по контактным напряжениям;

-коэффициент, учитывающий влияние зубчатой передачи и модификации профиля зубьев при расчетах колес по контактным напряжениям;  -коэффициент, учитывающий влияние разности основных шагов зацепления зубьев, шестерни и колеса;

-коэффициент, учитывающий влияние разности основных шагов зацепления зубьев, шестерни и колеса;  -окружная скорость;

-окружная скорость;  -межосевое расстояние.

-межосевое расстояние. и

и  ;

;  (Н/м).

(Н/м). (мм);

(мм); (мм);

(мм); (м/с);

(м/с); (Н/мм);

(Н/мм); (Н);

(Н); (Н/мм);

(Н/мм); .

. ).

). ;

; -расчетное контактное напряжение в полосе зацепления;

-расчетное контактное напряжение в полосе зацепления;  -коэффициент, учитывающий форму сопряженных поверхностей зубьев;

-коэффициент, учитывающий форму сопряженных поверхностей зубьев;  -угол наклона зубьев;

-угол наклона зубьев;  ;

; ;

;  -

- -приведенный модуль упругости;

-приведенный модуль упругости; -коэффициент Пуассона.

-коэффициент Пуассона. (МПа) 1/3.

(МПа) 1/3. -коэффициент, учитывающий суммарную длину контактных линий.

-коэффициент, учитывающий суммарную длину контактных линий. .

. ;

; (Н/мм).

(Н/мм). (Мпа).

(Мпа).

-коэффициент формы зуба колес с нагруженными зубчатыми венцами, зависящий от числа зубьев

-коэффициент формы зуба колес с нагруженными зубчатыми венцами, зависящий от числа зубьев  .

. ;

; .

. , проверяем зуб колеса.

, проверяем зуб колеса. -, коэффициент, учитывающий перекрытие зубьев;

-, коэффициент, учитывающий перекрытие зубьев; - коэффициент, учитывающий наклон зубьев.

- коэффициент, учитывающий наклон зубьев. ,

,  .

. ,

, -модуль в среднем нормальном сечении зуба.

-модуль в среднем нормальном сечении зуба. ;

; ;

; ;

; -Удельная расчетная окружная сила,

-Удельная расчетная окружная сила, (Н/мм).

(Н/мм). .

. ;

; .

. ;

; .

. (мм).

(мм). (мм);

(мм); (мм).

(мм). (мм);

(мм); (мм).

(мм). , тогда

, тогда  ;

; , отсюда

, отсюда  .

. ;

; .

.  .

. мм в одном сечении и

мм в одном сечении и  мм в другом сечении.

мм в другом сечении.  мм.

мм.  принимаем для обоих случаев 0,9

принимаем для обоих случаев 0,9

МПа;

МПа; ;

; МПа;

МПа; ;

; ;

;

МПа;

МПа; ;

; МПа;

МПа; ;

;

.

. ,

, - усилие на один зуб, Н;

- усилие на один зуб, Н; - площадь смятия, мм

- площадь смятия, мм  ;

; - вращающий момент,

- вращающий момент,  ;

; - число зубьев;

- число зубьев; - коэффициент, учитывающий неравномерность распределения усилий между зубьями;

- коэффициент, учитывающий неравномерность распределения усилий между зубьями; -средний диаметр зубьев с прямоточным профилем;

-средний диаметр зубьев с прямоточным профилем; -высота поверхности контакта зубьев;

-высота поверхности контакта зубьев; -фаска.

-фаска.

,

, - действительные напряжения смятия на рабочих поверхностях зубьев, определенные при расчетах на смятие;

- действительные напряжения смятия на рабочих поверхностях зубьев, определенные при расчетах на смятие;  - средние условные допускаемые напряжения износа при расчете неподвижных зубчатых соединений, МПа;

- средние условные допускаемые напряжения износа при расчете неподвижных зубчатых соединений, МПа;  - коэффициент, учитывающий число циклов нагружений зубьев соединений, то есть суммарное число оборотов соединения

- коэффициент, учитывающий число циклов нагружений зубьев соединений, то есть суммарное число оборотов соединения  за время эксплуатации.

за время эксплуатации. , отражающий неравномерность распределения нагрузки по зубьям, в самом выражении для вычисления усилия не учитывают, то есть принимают

, отражающий неравномерность распределения нагрузки по зубьям, в самом выражении для вычисления усилия не учитывают, то есть принимают  , а учет неравномерности распределения нагрузки по зубьям производят введением соответствующего коэффициента в выражение для определения допускаемых напряжений.

, а учет неравномерности распределения нагрузки по зубьям производят введением соответствующего коэффициента в выражение для определения допускаемых напряжений. .

. , где

, где  - допускаемый запас прочности для закаленных рабочих поверхностей.

- допускаемый запас прочности для закаленных рабочих поверхностей. МПа), то получим следующее значение допускаемых напряжений:

МПа), то получим следующее значение допускаемых напряжений: (МПа).

(МПа). ) -

) -  МПа. Рассчитываем шлиц:

МПа. Рассчитываем шлиц: (мм;)

(мм;)

.

. (мм);

(мм); (мм);

(мм); (мм).

(мм). (мм).

(мм). МПа), то получим следующее значение допускаемых напряжений:

МПа), то получим следующее значение допускаемых напряжений: (МПа).

(МПа). ) -

) -  МПа.

МПа.

.

. (мм);

(мм); (мм).

(мм). (мм).

(мм).

МПа).

МПа). кН (см. рис.3).

кН (см. рис.3). ,

, МПа;

МПа; м.

м. м.

м.

МПа;

МПа; м.

м.

МПа.

МПа. м.

м. м.

м.

Нм;

Нм; м3;

м3; МПа.

МПа. МПа).

МПа). кН (см. рис 4).

кН (см. рис 4). ,

, МПа;

МПа; м.

м. м.

м.

МПа;

МПа; м.

м.

мм.

мм.

Нм;

Нм; мм;

мм; МПа.

МПа.