Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Топ:

Генеалогическое древо Султанов Османской империи: Османские правители, вначале, будучи еще бейлербеями Анатолии, женились на дочерях византийских императоров...

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного...

Когда производится ограждение поезда, остановившегося на перегоне: Во всех случаях немедленно должно быть ограждено место препятствия для движения поездов на смежном пути двухпутного...

Интересное:

Средства для ингаляционного наркоза: Наркоз наступает в результате вдыхания (ингаляции) средств, которое осуществляют или с помощью маски...

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Распространение рака на другие отдаленные от желудка органы: Характерных симптомов рака желудка не существует. Выраженные симптомы появляются, когда опухоль...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Наиболее распространенной является стыковая сварка оплавлением, в связи с получением более стабильного качества соединения и более низкими требованиями к подготовке торцов деталей. Сварка может быть с непрерывным оплавлением и с предварительным подогревом. При всех способах стыковой сварки оплавлением необходимо поддерживать устойчивость процесса и его непрерывность. Процесс оплавления устойчив, если при воздействии на него различных возмущений он обладает свойствам саморегулирования. На устойчивость и время переходных процессов при оплавлении существенно влияют величина и характер сопротивления сварочного контура машины. Увеличение активного сопротивления короткого замыкания сужает область устойчивого оплавления в большей мере, чем реактивного. Неразъемное соединение образуется при осадке деталей. Для получения качественного соединения осадку деталей необходимо проводить за время, меньшее, чем время кристаллизации тонкого слоя расплавленного металла. Для стали это время не выходит за пределы сотых долей секунды и лишь при широких зонах нагрева составляет десятые доли. Системы управления стыковой сваркой должны обеспечивать оптимальное температурное поле в свариваемых деталях к моменту осадки, т.е. обеспечить оптимальную ширину зоны нагрева.

Возмущения при контактной стыковой сварке разделяют на внутренние и внешние. Внешние – это колебания напряжения сети, нестабильность контактных сопротивлений между электродом и деталью, нестабильность начального контактного сопротивления между деталями.

Внутренние возмущения – медленные изменения сопротивления сварочного контура; возмущения, обусловленные нестабильностью пускорегулирующей аппаратуры и др. Главная задача автоматизации процесса – компенсировать влияние внешних возмущений.

|

|

При сварке с предварительным подогревом его проводят при повторно-кратковременном протекании тока. Прерывание тока происходит вследствие разрыва сварочной цепи при возвратно-поступательном движении одной из деталей либо вследствие периодического отключения первичной сварочного трансформатора от сети. Второй способ применяется редко, поскольку требует точной обработки торцов заготовки под сварку.

Системы автоматического управления подогревом можно разделить на три группы. К первой группе относятся системы управления длительностью подогрева по току или напряжению короткого замыкания. Процесс подогрева заканчивают когда ток (напряжение) примут установившиеся значения, включая соответствующий датчик (реле тока или напряжения). На качество подогрева в этом случае влияет неточность подготовки торцов заготовок.

Ко второй группе относятся системы программного управления временем подогрева с принудительным переходом к оплавлению. Программируется длительность импульсов тока короткого замыкания и пауз меду ними, а также общее время подогрева. Команду на переход от подогрева к оплавлению подает счетчие импульсов. После этого происходит уменьшение скорости перемещения плиты и переход к режиму устойчивого оплавления. Разогрев в этих системах более стабильный, чем в предыдущих.

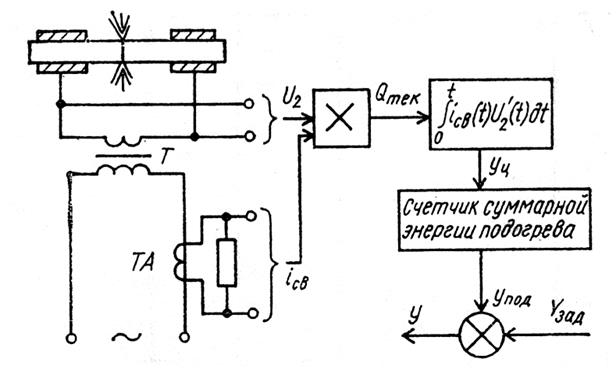

К третьей группе относятся системы с корректирующими связями: по мощности; по энергии; по температуре. На рис. 83 показана система автоматической стабилизации электрической энергии при подогреве. Сигналы с трансформатора тока ТА и вторичной обмотки сварочного трансформатора Т после их умножения преобразуются в сигнал, пропорциональный текущему значения мощности Qтек. Значение мощности Qтек интегрируется, в результате чего получают сигнал У ц пропорциональный энергии одного цикла замыкание – пауза. После подсчета суммарной энергии подогрева Упод и сравнение ее с заданным значением Уз формируется команда У на переход к оплавлению. Недостаток таких систем – существенная зависимость от технологических возмущений: плохого качества подготовки торцов, точности установки деталей, износа зажимных губок и т.д.

|

|

Рис. 83. Система стабилизации энергии при подогреве: Т – сварочный трансформатор; ТА – трансформатор тока; iсв, U2 – сигналы, соответствующие текущему значению мощности Qтек; остальные обозначения в тексте

Основное направление автоматизации процесса контактной стыковой сварки непрерывным оплавлением является программирование основных параметров режима. Практически программное управление осуществляется изменением по программе вторичного напряжения или скорости перемещения подвижной плиты или того и другого одновременно в функции времени или пути перемещения. Системы программного управления могут быть разомкнутыми с программированием в функции времени или в функции пути и с корректирующими связями по напряжению, по току или по частоте пульсаций. Наибольшее распространение получили разомкнутые системы. Программа перемещения задается степенной зависимостью:

Ln = atn,

где Ln – перемещение подвижной плиты при оплавлении, мм;

t – длительность оплавления в секундах;

а и n - коэффициенты, определяемые теплофизическими свойствами металла, выбираются в зависимости от конечной скорости перемещения и припуска деталей на оплавление.

Эти программы перемещения целесообразно применять при сварке деталей с поперечным сечением до 1000…1500 мм2, когда не изменяется вторичной напряжение сварочного трансформатора, а оплавление происходит с большим запасом устойчивости. Программу перемещения чаще всего задают спомощью кулачка и определяют его профилем и скоростью вращения. Такой способ не дает удовлетворительных результатов при сварке деталей с неровными краями и вызывает трудности при наладке, если нужно еще и изменять вторичное напряжение. Более удобным считается использование различных коммутационных устройств: устройства преобразующие поступательное движение во вращательное с воздействием на вал переключателя или с помощью реле времени. Более точно воспроизводить программу скорости могут машины со следящим гидроприводом.

|

|

Несмотря на непрерывное совершенствование способов и аппаратуры для задания программы, лучшие результаты дает применение систем с корректирующими обратными связями по параметрам сварочного процесса (напряжению, току, пульсациям тока). В качестве чувствительного элемента может использоваться реле напряжения, реверсирующее двигатель при коротком замыкании. Более совершенным является корректор скорости оплавления по сварочному току. В корректоре сравнивается текущее значение тока и заданное с последующим воздействием на перемещение подвижной плиты.

Эффективность работы корректоров скорости во многом зависит от инерционности привода перемещения подвижной станины машины. Тем не менее даже на обычных машинах использование корректоров скорости подачи с обратной связью по току дает значительный эффект, так как обеспечивает устойчивость процесса оплавления.

Регулирование вторичного напряжения осуществляется переключением ступеней или тиристорными прерывателями. Достоинством последних является стабилизация, плавное и ступенчатое изменение вторичного напряжения, а также малая инерционность.

|

|

|

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!