Системы автоматического регулирования процесса контактной сварки в зависимости от регулируемой величины можно разделить на САР электрических параметров режима сварки и САР физических параметров.

В системах регулирования электрических параметров регулируют сварочный ток, мощность, падение напряжения между электродами. Каждый регулируемый параметр измеряется своим датчиком и далее система работает по принципу управления по отклонению. При точечной сварке регулирующим воздействием является фазовый угол управления тиристорным контактором.

В системах регулирования сварочного тока ток измеряют «поясом Роговского», размещаемым на нижней токоведущей консоли. ЭДС на выходе с пояса Роговского пропорциональное скорости изменения сварочного тока после двойного интегрирования преобразуется в напряжение сравниваемое с заданным. Полученный таким образом сигнал ошибки преобразуется в регулирующее воздействие на тиристорный контактор.

Более эффективными являются регуляторы напряжения между электродами. Эти регуляторы обеспечивают постоянство мощности, выделяемой в деталях, при изменении диаметра электрода и усилия сжатия, а также при шунтировании тока соседней точкой. В системах регулирования сварочного тока это невозможно. Так при изменении диаметра электрода или усилия сжатия регулятор напряжения мощность, выделяемую в контакте, оставит постоянной, тогда как регулятор тока ее изменит. В случае же шунтирования регулятор напряжения скомпенсирует изменение тока через соединение, тогда как регулятор тока оставит ток неизменным.

Известны регуляторы мощности или энергии на участке цепи между электродами. Регулятор через электронный прерыватель обеспечивает отключение сварочного тока при достижении заданной мощности. Конструктивно такие САР более сложны и их применение пока ограничено.

К регуляторам физических параметров относятся регуляторы температуры и инфракрасного излучения приэлектродной области и регуляторы перемещения электродов под действием теплового расширения металла.

Так как размеры сварной точки определяет тепловложение, то об объеме расплавленного металла в месте сварки можно судить по температуре в зоне соединения. С этой целью температуру в контакте электрод – деталь (на поверхности детали) измеряют одним из электродов, представляющим собой контактную термопару, рис. 81, а. Для этого в электрод вводят тонкую изолированную константановую поволоку, образующую с электродом термопару медь – константан, спай которой находится на поверхности детали. В результате нагрева детали появившееся ЭДС термопары подается на вход регулятора, который отключает сварочный ток. Температура отключения определяется экспериментально.

Этот метод имеет существенные недостатки, из-за которых его практическое использование ограничено. Такими недостатками являются: зависимость температуры от состояния поверхности деталей, размеров электродов и степени их охлаждения; быстрый износ рабочей поверхности электрода; невысокое быстродействие из-за большой инерционности термопары и нелинейность зависимости ЭДС термопары от температуры из-за влияния прохождения по электродам сварочного тока.

Возможно измерение температуры инфракрасными датчиками, рис. 81, б, в. Фоторезисторы воспринимают инфракрасное (ИК) излучение с поверхности деталей вблизи зоны сварки. Фоторезисторы крепят на кронштейнах к электроду. Фоторезисторы 2 (рис. 81, б, в), устанавливаемые сверху, защищены от ИК- излучения и служат для компенсации влияния окружающей температуры. Контроль температуры на поверхности изделия осуществляется фоторезисторами 3. Недостатками данного регулирования является запаздывание (ИК-излучение появляется после образования ядра) и влияние внешних помех (изменение прозрачности среды и т.п.).

Рис. 81. Способы контроля точечной контактной сварки по температуре (а) и инфракрасному излучению зоны ядра (б, в): 1 – кронштейн; 2, 3 – фоторезисторы; Тпл и Ти – температуры плавления и текущая (измеренная); Uтп – напряжение на выходе термопары

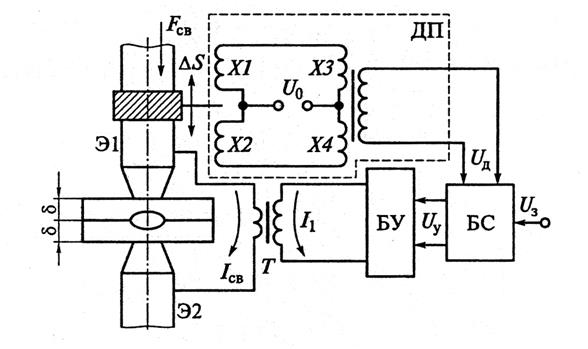

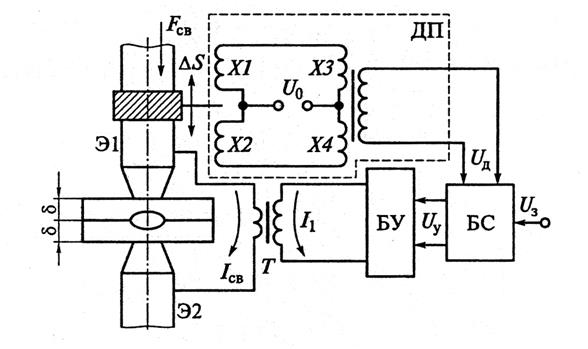

В результате нагрева и расплавления металл в зоне сварки расширяется и раздвигает электроды машины. Величина этого перемещения может измеряется датчиком, жестко связанным с неподвижной частью машины. Для измерения этих малых перемещений применяют индуктивные датчики, включенные по дифференциальной схеме, рис. 82. При рассогласовании Uд и Uз на выходе блока сравнения вырабатывается сигнал управления Uу, который изменяет ток сварочной машины в сторону уменьшения рассогласования. Недостатком регулятора является невозможность работы при выплесках металла, а также зависимость точности от стабильности сил трения подвижной части машины.

Кроме вышеперечисленных способов управления контактной сваркой применяют управление по математическим моделям. Математические модели отражают взаимосвязь параметров процесса контактной сварки с объективными количественными оценками качества получаемого сварного соединения. Широко распространены статистические модели. Для построения статистической модели необходимо экспериментально изучить зависимость выбранного критерия качества от параметров режима сварки. Далее, обрабатывая экспериментальные данные с помощью регрессионного анализа, выделяют параметры, существенно влияющие на процесс сварки и исключают параметры, влияние которых незначительно. Полученная модель проверяется сваркой. Средняя погрешность прогнозирования диаметра ядра по отдельным параметрам режима не превышает 10%.

Рис. 82. Функциональная схема САР качества сварки по перемещению электродов с индуктивным датчиком: Х1 и Х2 – измерительные катушки датчика перемещения (ДП); Т – сварочный трансформатор; Э1 и Э2 – электроды; БС – блок сравнения; I1 – ток в первичной обмотке трансформатора; Fсв – усилие сжатия

При переходе на другую комбинацию толщин или свариваемых материалов необходимо пересчитать коэффициенты модели, что является недостатком метода. При сварке, получая информацию с датчиков тока, усилия сжатия и напряжения между электродами, устройство с ЭВМ позволяет задавать уставки по параметрам режима, сравнивать их с сигналами от измерительных цепей и сигнализировать о выходе параметров за пределы допусков. Таким образом можно говорить об оптимальном управлении, обеспечивающем протекание сварочного процесса в соответствии с выбранным заранее критерием оптимизации – диаметром литого ядра при точечной сварке.