Введение

В проблеме осуществления научно-технического прогресса значительная роль отводится подъемно-транспортному машиностроению, перед которым поставлена задача широкого внедрения во всех областях народного хозяйства комплексной механизации и автоматизации производственных процессов, ликвидации ручных погрузочно-разгрузочных работ и исключения тяжелого ручного труда при выполнении основных и вспомогательных технологических операций.

Необходимым является увеличение производства прогрессивных средств механизации подъемно-транспортных, погрузочно-разгрузочных и складских работ. Современные поточные технологические и автоматизированные линии, межцеховой и внутрицеховой транспорт требуют применения разнообразных типов подъемно-транспортных машин и механизмов, обеспечивающих непрерывность и ритмичность производственных процессов. Поэтому подъемно-транспортное оборудование в настоящее время превратилось в один из основных решающих факторов, определяющих эффективность производства. Насыщенность производства средствами механизации трудоемких и тяжелых работ, уровень механизации технологического процесса определяют собой степень совершенства технологического процесса.

Правильный выбор подъемно-транспортного оборудования влияет на нормальную работу и высокую продуктивность производства. Нельзя обеспечить его устойчивый ритм на современной ступени интенсификации без согласованной и безотказной работы современных средств механизации внутрицехового и межцехового транспортирования сырья, полуфабрикатов и готовой продукции на всех стадиях обработки и складирования.

Современные высокопроизводительные грузоподъемные машины, работающие с большими скоростями и обладающие высокой грузоподъемностью, являются результатом постепенного развития этих машин в течение долгого времени. Они непрерывно совершенствуются, поэтому возникают новые задачи по расчету, проектированию, исследованию и выбору оптимальных параметров машин, обеспечивающих высокие технико-экономические показатели и качество машин.

МОСТОВОЙ КРАН ОБЩЕГО НАЗНАЧЕНИЯ

Общие сведения о мостовых кранах

Мостовым краном называется грузоподъемная машина, передвигающаяся по рельсам на некотором расстоянии от земли (пола) и предназначенная для внутрицехового и внутри - складского перемещения груза. Мостовые краны являются одним из наиболее распространенных средств механизации различных производств, погрузочно-разгрузочных и складских работ. Перемещаясь по путям, расположенным над землей, они не занимают полезной площади цеха или склада, обеспечивая в то же время обслуживание практически любой их точки. К мостовым кранам общего назначения относят краны, предназначенные для работы с разнообразными грузами и имеющие в качестве грузозахватных органов грузовые крюки. Эти краны, в отличие от кранов, снабженных специальными грузозахватными устройствами (грейферами, магнитами и т.д.), называют крюковыми кранами, которые согласно статистическим исследованиям составляют около 2/3 всех эксплуатируемых мостовых кранов. Кран общего назначения изображен на рис. 1.1.

Рисунок 1.1. Мостовой кран общего назначения

1 - подкрановый путь; 2 - колесо; 3 - концевая балка; 4 - гибкий кабель; 5 - вспомогательный механизм подъема; 6 - главный механизм подъема; 7 – тележка; 8 – троллеи; 9 - площадка для обслуживания троллеев; 10 - мост, 11 - механизм передвижения тележки; 12 - механизм передвижения крана; 13 - кабина.

Тележки мостовых кранов

Тележки мостовых кранов предназначены для подъема и перемещения груза. При помощи тележек груз передвигают вдоль пролета. Краны общего назначения изготавливают с четырьмя опорами.

Рама тележки имеет очень жесткую конструкцию. На ней располагается:

- механизм подъема;

- механизм передвижения;

- предмет для распределения тока;

- механизм безопасности.

Механизм безопасности обеспечивает нормальное передвижение и подъем грузов. К устройствам для безопасности относят предметы, которые ограничивают высоту подъема груза и грузоподъемность.

Также к безопасности относится такой механизм подъема, который автоматически отключается при подъеме груза на максимальную высоту, а так же при подъеме груза вес, которого превышает допустимый вес на 10%. На тележке фиксируют механизмы, измеряющие массу груза, а также линейку. На мосту крана устанавливают выключатели, которые ограничивают передвижение тележки в крайние направления.

Когда тележка подходит к крайнему положению, то линейка взаимодействует с выключателями и автоматически блокируется дальнейшее движение тележки.

Рисунок 1.2. Устройство тележки мостового крана

Тележки сконструированы так, что они имеют такое строение, которое позволяет им быть однобалочными и двухбалочными.

Механизмы на раме тележки расположены так, чтобы нагрузка на ходовые колеса была одинаковой. Для этого применяют при подъеме механизмы, которые имеют барабан с двумя нарезками разных направлений. Если в тележке используются механизмы главные и второстепенные, то конструкция главного подъема располагается так, чтобы при подъеме на нее была нагрузка больше, чем на второстепенный механизм. Ходовая часть тележки устроена так, чтобы одинаково распределить нагрузку на главные балки моста, а так же силы тяжести любого из поднимаемых грузов.

Вес тележки мостового крана составляет от 30 до 40% грузоподъемности крана. Тележка может быть оборудована дополнительными механизмами, к которым относятся:

- ограничители высоты подъема: отключают механизм при достижении максимально допустимой высоты подъема груза;

- грузоподъемности: отключают тележку при попытке подъема груза, масса которого превышает номинальную на 10%;

- линейка для ограничения передвижения тележки по пролету крана. Она работает совместно с концевиками, установленными на кране;

- буфера, ограничивающие передвижение тележки в случае выхода из строя концевых выключателей.

Передвигается тележка при помощи электропривода. На легких мостовых кранах иногда используются конструкции, управляемые вручную (лебедочные). Выбор типа телеки зависит от режима работы крана и его грузоподъемности.

Механизм подъема

Схема механизма подъема груза мостового электрического крана зависит от типа грузозахватного устройства; массы поднимаемого груза, высоты подъема, необходимых устойчивых скоростей подъема или опускания груза и т.п. Если в качестве грузозахватного устройства применяют грузовые крюки, петли, одноканатный грейфер и другие аналогичные устройства, то для подъема груза используют только один механизм (рис. 1.3). Этот механизм состоит из грузового каната 5, сбегающего с барабана 8 и огибающего блоки крюковой подвески 4, обводные блоки 6 и уравнительный блок 7, редуктора 9, снабженного тормозом 1, промежуточного вала 2 и приводного электродвигателя 3. Для соединения грузового крюка с канатом в механизмах подъема мостовых кранов используют нормальные и укороченные грузовые подвески. В нормальной подвеске крюк через гайку на хвостовике опирается на упорный подшипник, который посредством сферической шайбы передает усилие с крюка на траверсу. Траверса шарнирно закреплена в серьгах и защитных щитках, в верхней части которых неподвижно установлена ось с блоками для канатного полиспаста. В укороченной грузовой подвеске грузовой крюк и блоки канатного полиспаста размещены на общей траверсе. Укороченные подвески для кранов малой и средней грузоподъемности снабжаются удлиненными однорогими крюками, а для кранов большой грузоподъемности — пластинчатыми двурогими крюками. Для исключения возможности выпадения канатного стропа из зева крюка при подъеме и перемещении грузов крюк снабжают специальной защелкой. При зацеплении или снятии стропа защелку отводят в сторону тела крюка.

Рисунок 1.3. Схема механизма подъема груза

Рисунок 1.3. Схема механизма подъема груза

|

|

Свободные концы грузового каната крепят на грузовом барабане. При работе механизма подъема груза канат наматывается на барабан и огибает обводные блоки. При этом в канатах возникают напряжения растяжения от массы поднимаемого груза и дополнительные напряжения изгиба на блоках и барабане. Поэтому канаты должны обладать высокой прочностью и достаточной гибкостью.

Выбор кинематической схемы

Для данного механизма подъема с грузоподъемностью Q =20 т по таблице 2.1 определим кратность полиспаста.

Таблица 2.1 Рекомендуемые значения кратности полиспаста

| Характер навивки каната на барабан

| Тип полиспаста

|  при грузоподъемности, т при грузоподъемности, т

|

| до 1

| 2-6

| 10-15

| 20-30

| 40-50

|

| Непосредственно

| Сдвоенный

| 2

| 2

| 2;3

| 3;4

| 4;5

|

| Одинарный

| 1

| 2

| -

| -

| -

|

| Через направляющие блоки (стреловые, некоторые козловые краны)

| Одинарный

| 1;2

| 2;3

| 3;4

| 5;6

| -

|

| Сдвоенный

| -

| 2

| 2;3

| -

| -

|

Выбираем кратность полиспаста ип = 4. Схема запасовки для данной кратности полиспаста представлена на рисунке 2.1

Рисунок 2.1 - Кинематическая схема механизма подъема груза:

1 – электродвигатель; 2 – соединительная муфта; 3 – промежуточный вал; 4 – тормоз; 5 – редуктор; 6 – барабан; 7 – верхний блок; 8 - уравнительный балансир; 9 - канат; 10 - крюковая подвеска.

Выбор каната

Вес номинального груза и крюковой подвески равен

где  – масса груза,

– масса груза,  – масса подвески.

– масса подвески.

Для полиспаста с un=4 имеются значения к.п.д. полиспаста hn =0,96; число ветвей навиваемых на барабан Zк.б. =2. Направляющие блоки в схеме отсутствуют, поэтому hн.б .=1.

Максимальное статическое усилие Smax в канате:

где G – вес номинального груза и крюковой подвески, Н; Zк.б. – число ветвей каната, навиваемых на барабан; un – кратность полиспаста; h n – КПД полиспаста; hн.б . – КПД направляющих блоков.

Выбираем тип каната ЛК-Р конструкции 6×19(1+6+6/6)+1о.с. ГОСТ 2688-80 (рисунок 2.3)

Рисунок 2.3 – Канат двойной свивки типа ЛК - Р6х19(1+6+6/6)+1 o.c ГОСТ 2688-80

Kзап= 6,0 для весьма тяжелого режима.

Проверяем условие – произведение максимального статического усилия в канате на коэффициент запаса прочности не должно превышать разрывного усилия каната в целом, указанного в таблице ГОСТа:

Выбираем канат с параметрами:

dк=16,5 мм, с разрывным усилием, Sразр = 166 кН; маркировочная группа 1960 МПа.

Проверяем условие

где e – коэффициент, регламентируемый нормами Ростехнадзора и зависящий от типа машины и режима работы; e=35 для весьма тяжелого режима.

где  – глубина канавки блока.

– глубина канавки блока.

Выбор двигателя

Предварительное значение КПД механизма примем  .

.

Максимальна статическая мощность, которую должен иметь механизм в период установившегося движения при подъеме номинального груза:

Для кранов общего назначения мощность двигателя составит:

Примем электродвигатель МТН 412-6 (рисунок 2.5) со следующими характеристиками:

- мощность Nдв, кВт 30;

- частота вращения вала nдв, об/мин 960;

- масса m, кг 345;

- коэффициент полезного действия 0,87;

- момент инерции ротора, кг*м2 0,63

- максимальный момент, МН 2,8

Рисунок 2.5. - Общий вид электродвигателя

Таблица 2.2 Габаритные, присоединительные размеры электродвигателя МТН 412-6

| Размеры, мм

|

| b1

| b10

| b11

| d1 , d 2

| d 5

| d 10

| d 20

| d 22

| d 24

| d 25

| h

| h1

| h10

| h31

| l1,l2

| l11

| l30

| l31

| l33

|

| 16

| 330

| 440

| 65

| M42x3

| 28

| 350

| 18

| 400

| 300

| 225

| 10

| 25

| 525

| 140

| 510

| 781

| 165

| 926

|

Выбор передачи

Частота вращения барабана:

Требуемое передаточное число лебедки:

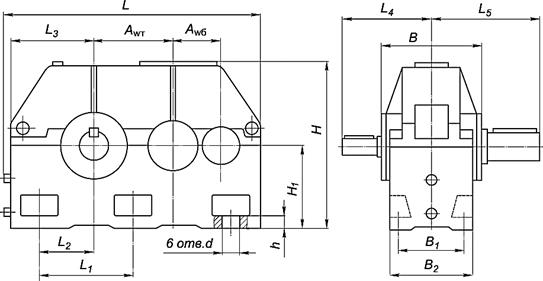

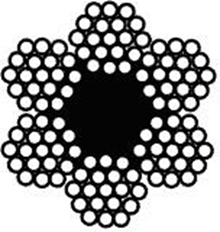

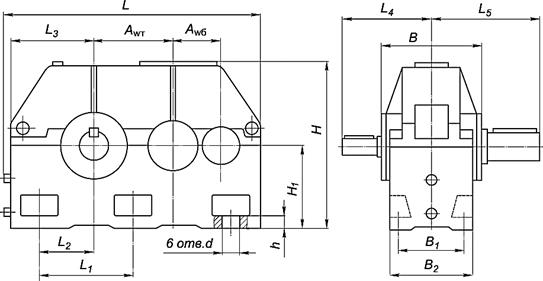

Принимаем редуктор 1Ц2У-355 (цилиндрический двухступенчатый редуктор) с параметрами: номинальный крутящий момент на выходном валу Т = 14000 Нм, КПД 0,98, масса 700 кг, передаточное число u =40, суммарное межосевое расстояние a = 355 мм, диаметр конца входного вала d = 55мм диаметр конца выходного вала d = 125мм (рисунок 2.6, 2.7).

Рисунок 2.6 – Общий вид редуктора 1Ц2У-355

Таблица 2.3 Габаритные, присоединительные размеры редуктора 1Ц2У-355

| Редуктор

| Aw т

| Aw б

| B

| B 1

| B 2

| H

| H 1

| h

| L

| L 1

| L 2

| L 3

| L 4

| L 5

| d

|

| 1Ц2У-355

| 355

| 225

| 435

| 280

| 360

| 740

| 375

| 35

| 1160

| 425

| 250

| 400

| 320

| 440

| 28

|

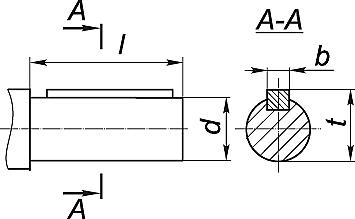

Рисунок 2.7 – Присоединительные размеры редуктора 1Ц2У-315

Таблица 2.4 Присоединительные размеры цилиндрических валов редуктора 1Ц2У-315

| Редуктор

| быстроходный вал

| тихоходный вал

|

| d

| l

| b

| t

| d

| l

| b

| t

|

| 1Ц2У-355

| 55m6

| 110

| 16

| 59

| 125m6

| 210

| 32

| 132

|

По условию передаточное число редуктора не должно отличаться от требуемого передаточного числа более чем на 15 %.

- условие выполняется

- условие выполняется

Принимаем класс нагружения В4. Ему при заданной группе режима работы 6М соответствует класс использования А4. Коэффициент нагружения k=0,9.

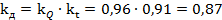

Значение коэффициента переменности нагрузки:

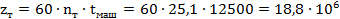

Машинное время работы механизма tмаш = 12500 ч

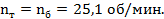

Частота вращения тихоходного вала:

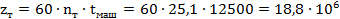

Число циклов нагружения на тихоходном валу редуктора:

Передаточное число тихоходной ступени редуктора предполагаем близким к значению  .

.

Суммарное число циклов контактных напряжений зуба шестерни тихоходной ступени редуктора:

Принимаем базовое число циклов для типажных редукторов:

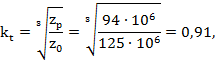

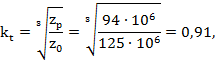

Определяем коэффициент  :

:

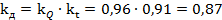

Коэффициент долговечности:

Расчетный крутящий момент на тихоходном валу редуктора при подъеме номинального груза:

где:  КПД опор барабана;

КПД опор барабана;  максимальное статическое усилие, Н;

максимальное статическое усилие, Н;  радиус барабана, м.

радиус барабана, м.

Эквивалентный момент равен:

По условию расчетный эквивалентный момент на тихоходном валу, не должен превышать номинальный крутящий момент на тихоходном валу по паспорту редуктора:

– условие выполняется.

– условие выполняется.

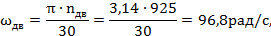

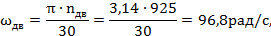

Угловая скорость двигателя

Передаточное число механизма:

где  – передаточное число редуктора;

– передаточное число редуктора;  – кратность полиспаста

– кратность полиспаста

Фактическая скорость движения груза при подъеме:

Выбор соединительной муфты

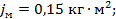

Для соединения валов двигателя и редуктора выбираем тип муфты - зубчатую с промежуточным валом. Такая муфта хорошо компенсирует возможные неточности монтажа и может передавать большие крутящие моменты. Диаметры концов валов d дв =65 мм, dр. быстр=55 мм. Выбираем типоразмер муфты: муфта 2-4000-65-2-600-2У2 ГОСТ 5006.. Данная муфта имеет параметры: Тм н =4000 Нм, частота вращения не более 62 с-1, J =0,15 Нм2, масса не более 15,2 кг

Выбор тормоза

КПД двухступенчатого цилиндрического редуктора:

КПД всего механизма:

Статический крутящий момент при торможении, создаваемый весом номинального груза на валу, на котором устанавливается тормоз:

Расчетный тормозной момент:

где:  коэффициент запаса торможения, назначаемый Правилами ГГТН в зависимости от режима работы

коэффициент запаса торможения, назначаемый Правилами ГГТН в зависимости от режима работы  ;

;

По данному значению тормозного момента подбираем тип тормоза ТКГ – 300 с Тт р= 800 Н*м

Рисунок 2.8 Тормоз типа ТКГ

Таблица 2.5 Габаритные, установочные размеры тормоза ТКГ – 300

|

| H

| F

| D

| K1

| K2

| h

| b

| c

| d

|

| ТКГ-300

| 554

| 230

| 300

| 250

| 250

| 240

| 80

| 150

| 22

|

Выбор колес

Используя значение  , выбираем колесо диаметром:

, выбираем колесо диаметром:

Типоразмер рельса с выпуклой головкой – Р24 ГОСТ 6368-82.

Типоразмер рельса с выпуклой головкой – Р24 ГОСТ 6368-82.

По диаметру колеса выбираем стандартные колесные установки; приводную колесную установку К2Р (рисунок 3.2): D = 320 мм; dц =70 мм; B = 80 мм; zреб =2. Форма поверхности катания – цилиндрическая. Тип подшипника – роликовый радиальный сферический двухрядный с симметричными роликами.

Рисунок 3.2 – Колеса крановые типа К2Р (ГОСТ 3569)

Таблица 3.1 Размеры крановых колес на угловых буксах

| Размеры, мм

|

| D

| D1

| B

| B1

| d

| d1

| d2

| L

| S

|

| 320

| 360

| 80

| 120

| 70

| 120

| 275

| 120

| 20

|

Выбор подтележечного рельса

Выбираем рельс RH-70 ГОСТ 4121-76 с выпуклой головкой. Значение b=70 мм.

Проверим соотношение ширины дорожки катания колеса В и головки рельса b:

В- b=80-70=10 мм, что не меньше нормы, определенной для тележечного двухребордного колеса.

Выбор двигателя

Необходимую мощность определяют по формуле:

где:  предварительное значение КПД механизма;

предварительное значение КПД механизма;  кратность средне пускового момента двигателя по отношению к номинальному (принимаем

кратность средне пускового момента двигателя по отношению к номинальному (принимаем  );

);

скорость передвижения тележки, м/с.

скорость передвижения тележки, м/с.

Выбираем двигатель МТF 112– 6 (рисунок.3.3).

Рисунок 3.3. Электродвигатель МТF 112– 6

Таблица 3.2 Технические характеристики кранового электродвигателя МТF 112– 6

| Тип двигателя

| Напряжение статора, В

| Ток статора, А

| Номинальная

мощность, кВт

| Номинальная частота вращения вала, об/мин

| КПД, %

| Коэффициент мощности Cosφ

| Отношение пускового момента к номинальному

|

| MTF 112-6

| 210

| 14,7

| 5,0

| 925

| 75

| 0,65

| 2,6

|

Таблица 3.3 Габаритные размеры кранового электродвигателя МТF 112–6

| Тип двигателя

| Исполнение по способу монтажа

| l10, мм

| l11, мм

| l30, мм

| l31, мм

| l33, мм

| Масса, кг

|

| MTF 112-6

| IM1001

| 235

| 285

| 623,5

| 135

| -

| 99,5

|

| IM1001-1

| 235

| 285

| 623,5

| 135

| -

| 99,5

|

| IM1002

| 235

| 285

| 623,5

| 135

| 713

| 100

|

| IM2001

| 235

| 285

| 623,5

| 135

| -

| 100,5

|

| IM2002

| 235

| 285

| 623,5

| 135

| 713

| 101

|

Электродвигатель имеет следующие параметры:

Выбор передачи

Частота вращения колеса равна:

где:  диаметр колеса, м;

диаметр колеса, м;  скорость передвижения тележки, м/с.

скорость передвижения тележки, м/с.

Требуемое передаточное число механизма равно:

Выбираем редуктор ВКУ-500М с параметрами: передаточное число u =14, Номинальный крутящий момент на тихоходном валу, 3320 Н.м (ПВ=40%) суммарное межосевое расстояние a = 500 мм, диаметр конца входного вала d =40 мм, d2 =65мм (рисунок 3.4).

Рисунок 3.4 Редуктор ВКУ - 500

Таблица 3.4 Основные размеры редуктора ВКУ-500

| Редуктор

| Awт

| Awп

| Awб

| A

| A1

| B

| B1

| H

| H1

| H2

| L

| L1

| L2

| L3

| L4

| L5

| d

| h

|

| Редуктор крановый ВКУ-500М

| 200

| 160

| 140

| 240

| 70

| 360

| 320

| 475

| 160

| 40

| 840

| 505

| 85

| 200

| 305

| 310

| 17

| 30

|

Рисунок 3.5 Присоединительные размеры редуктора ВКУ - 500

Таблица 3.5 Присоединительные размеры редуктора ВКУ-500

| Редуктор

| быстроходный вал (конический)

| тихоходный вал (цилиндрический)

|

| d

| d1

| l

| l1

| b

| t

| d2

| l2

| b1

| t1

|

| Редуктор крановый ВКУ-500М

| 40

| М24х2,0

| 110

| 82

| 10

| 20,95

| 65

| 105

| 18

| 69

|

Определяем эквивалентный момент на тихоходном валу редуктора Тр.э. Аналогично механизму главного подъема примем для группы режима6 принимаем класс нагружения В4 и класс использования А4. При этом  .

.

Коэффициент переменной нагрузки находим по формуле:

Частота вращения тихоходного вала редуктора равна частоте вращения колеса

Число циклов нагружения на тихоходном валу редуктора находим по формуле:

Передаточное число тихоходной ступени

Суммарное число циклов контактных напряжений зуба шестерни тихоходной ступени:

Базовое число циклов контактных напряжений:

Коэффициент срока службы находим по формуле:

Коэффициент долговечности равен:

Угловая скорость вала двигателя:

Номинальный крутящий момент на валу электродвигателя равен:

где:  мощность двигателя, Вт.

мощность двигателя, Вт.

Максимальный момент двигателя:

где:  кратность максимального момента

кратность максимального момента  .

.

Расчетный крутящий момент на тихоходном валу редуктора:

Расчетный эквивалентный момент:

Тр.э =1370 Нм  Т = 3320 Нм, следовательно, редуктор ВКУ-500 соответствует требованиям прочности и кинематики механизма

Т = 3320 Нм, следовательно, редуктор ВКУ-500 соответствует требованиям прочности и кинематики механизма

Выбор муфт

По диаметрам концов соединяемых валов выбираем муфты: для быстроходного вала - зубчатую муфту 1 – 1000 – 40 – 2 – 40 – 2 – 2 У2 ГОСТ 5006 – 83; для тихоходного вала - зубчатую муфту 1 – 1000 – 40 – 2 – 40 – 2 – 2 У2 ГОСТ 5006 – 83.

Параметры муфты на быстроходном валу:

Параметры муфты на тихоходном валу:

Выбор тормоза

Сопротивления передвижению тележки создаваемые уклоном:

Сопротивления передвижению тележки создаваемые инерцией:

Сопротивления передвижению тележки создаваемые трением:

Момент, создаваемый уклоном:

Момент, создаваемый инерцией:

Момент, создаваемый силами трения:

где:  радиус ходового колеса, м;

радиус ходового колеса, м;  КПД механизма на участке кинематической цепи «приводное колесо - тормоз».

КПД механизма на участке кинематической цепи «приводное колесо - тормоз».

Расчетный тормозной момент механизма  при работе крана в закрытом помещении определяют при движении без груза под уклон в предположении, что реборды колес не задевают за головки рельсов:

при работе крана в закрытом помещении определяют при движении без груза под уклон в предположении, что реборды колес не задевают за головки рельсов:

Расчетный тормозной момент тормоза равен  т.к. тормоз в механизме один.

т.к. тормоз в механизме один.

Выбираем тормоз типа ТКГ-160 (см. рис.3.6).

Рисунок 3.6. Тормоз серии ТКГ

Таблица 3.6. Основные размеры тормоза

Тормоз ТКГ-160 имеет следующие параметры:

Выбор тормозного шкива

По диаметру конца вала двигателя и требуемому диаметру шкива выбираем стандартный тормозной шкив ТКГ-160 (рисунок 3.7.).

Рисунок 3.7. Тормозной шкив серии ТКГ-160

Шкив имеет следующие параметры:

Список литературы

1. Алексеев Ю. В., Богословский А.П. Крановое электрооборудование. – М.: Энергия, 1979.

2. Казак С.А. Курсовое проектирование грузоподъемных машин. М.: Высшая школа, 1989.

3. Костин В. Ф. Металлургические грузоподъемные машины. – Магнитогорск: ГОУ ВПО МГТУ, 2007.

4. Краузе Г. Н., Кутилин Н. Д. Редукторы: Справ. пособие. – Санкт- Петербург: Машиностроение, 1972.

5. Руденко Н.Ф., Александров М.П. и Лысяков А.Г. Курсовое проектирование грузоподъемных машин. – М.: Машиностроение, 1971.

6. Руденко Н.Ф. и Руденко В.Н. Грузоподъемные машины. Атлас конструкций. М.: Машиностроение, 1970.

Введение

В проблеме осуществления научно-технического прогресса значительная роль отводится подъемно-транспортному машиностроению, перед которым поставлена задача широкого внедрения во всех областях народного хозяйства комплексной механизации и автоматизации производственных процессов, ликвидации ручных погрузочно-разгрузочных работ и исключения тяжелого ручного труда при выполнении основных и вспомогательных технологических операций.

Необходимым является увеличение производства прогрессивных средств механизации подъемно-транспортных, погрузочно-разгрузочных и складских работ. Современные поточные технологические и автоматизированные линии, межцеховой и внутрицеховой транспорт требуют применения разнообразных типов подъемно-транспортных машин и механизмов, обеспечивающих непрерывность и ритмичность производственных процессов. Поэтому подъемно-транспортное оборудование в настоящее время превратилось в один из основных решающих факторов, определяющих эффективность производства. Насыщенность производства средствами механизации трудоемких и тяжелых работ, уровень механизации технологического процесса определяют собой степень совершенства технологического процесса.

Правильный выбор подъемно-транспортного оборудования влияет на нормальную работу и высокую продуктивность производства. Нельзя обеспечить его устойчивый ритм на современной ступени интенсификации без согласованной и безотказной работы современных средств механизации внутрицехового и межцехового транспортирования сырья, полуфабрикатов и готовой продукции на всех стадиях обработки и складирования.

Современные высокопроизводительные грузоподъемные машины, работающие с большими скоростями и обладающие высокой грузоподъемностью, являются результатом постепенного развития этих машин в течение долгого времени. Они непрерывно совершенствуются, поэтому возникают новые задачи по расчету, проектированию, исследованию и выбору оптимальных параметров машин, обеспечивающих высокие технико-экономические показатели и качество машин.

МОСТОВОЙ КРАН ОБЩЕГО НАЗНАЧЕНИЯ

Рисунок 1.3. Схема механизма подъема груза

Рисунок 1.3. Схема механизма подъема груза

при грузоподъемности, т

при грузоподъемности, т

– масса груза,

– масса груза,  – масса подвески.

– масса подвески.

– глубина канавки блока.

– глубина канавки блока. .

.

- условие выполняется

- условие выполняется

.

.

:

:

КПД опор барабана;

КПД опор барабана;  максимальное статическое усилие, Н;

максимальное статическое усилие, Н;  радиус барабана, м.

радиус барабана, м.

– условие выполняется.

– условие выполняется.

– передаточное число редуктора;

– передаточное число редуктора;  – кратность полиспаста

– кратность полиспаста

коэффициент запаса торможения, назначаемый Правилами ГГТН в зависимости от режима работы

коэффициент запаса торможения, назначаемый Правилами ГГТН в зависимости от режима работы  ;

;

, выбираем колесо диаметром:

, выбираем колесо диаметром:

Типоразмер рельса с выпуклой головкой – Р24 ГОСТ 6368-82.

Типоразмер рельса с выпуклой головкой – Р24 ГОСТ 6368-82.

предварительное значение КПД механизма;

предварительное значение КПД механизма;  кратность средне пускового момента двигателя по отношению к номинальному (принимаем

кратность средне пускового момента двигателя по отношению к номинальному (принимаем  );

); скорость передвижения тележки, м/с.

скорость передвижения тележки, м/с.

диаметр колеса, м;

диаметр колеса, м;  скорость передвижения тележки, м/с.

скорость передвижения тележки, м/с.

.

.

мощность двигателя, Вт.

мощность двигателя, Вт.

кратность максимального момента

кратность максимального момента  .

.

Т = 3320 Нм, следовательно, редуктор ВКУ-500 соответствует требованиям прочности и кинематики механизма

Т = 3320 Нм, следовательно, редуктор ВКУ-500 соответствует требованиям прочности и кинематики механизма

радиус ходового колеса, м;

радиус ходового колеса, м;  КПД механизма на участке кинематической цепи «приводное колесо - тормоз».

КПД механизма на участке кинематической цепи «приводное колесо - тормоз». при работе крана в закрытом помещении определяют при движении без груза под уклон в предположении, что реборды колес не задевают за головки рельсов:

при работе крана в закрытом помещении определяют при движении без груза под уклон в предположении, что реборды колес не задевают за головки рельсов:

т.к. тормоз в механизме один.

т.к. тормоз в механизме один.