Одной из наиболее трудоемких операций при составлении УП является расчет дополнительных траекторий при обходе углов детали.

Система ЧПУ имеет стандартные подпрограммы, позволяющие автоматически рассчитывать эти траектории. Функции G36-G38 обеспечивают обход углов по различным схемам.

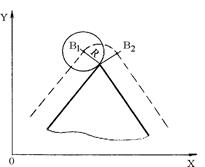

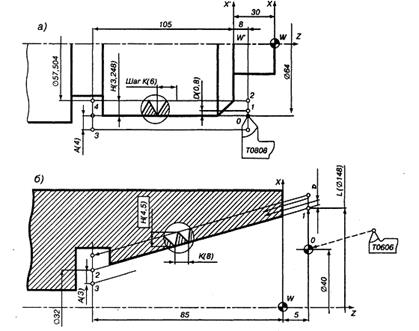

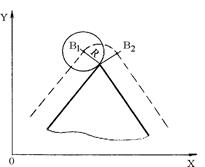

Рисунок 24 - Иллюстрация цикла G36

Команда вызова цикла должна программироваться в том кадре, в котором задается конечная точка траектории перед углом. По эти командам система ЧПУ рассчитывает конечную точку траектории таким образом, чтобы обеспечить заданную форму угла.

Цикл G36 обеспечивает обход угла сопрягающей дугой. При задании в программе этого цикла осуществляется автоматический расчет сопрягающей дуги эквидистантного контура в точках излома контура. Автоматический расчет сопрягающей дуги осуществляется только для внешних углов.

В первом кадре цикла происходит перемещение перпендикулярно к точке В1 на величину, равную радиусу фрезы. Кадр отрабатывается на скорости предыдущего кадра и в конце кадра происходит торможение. Аналогично рассчитывается третий кадр. Второй кадр формируется по координатам точек В1 и В2, рассчитанных в 1 и 3 кадрах. В конце 2 кадра также происходит торможение. При обходе прямого угла 2 кадр цикла вырождается.

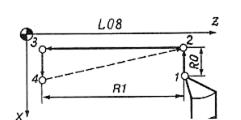

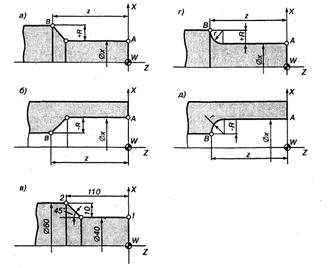

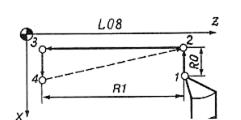

Цикл G37 обеспечивает обход угла отрезками прямых (рис.25,б).

В отличие от цикла G36, позволяет получать и острые, и тупые углы. При этом происходит отрыв от контура, но строго выдерживается заданная форма поверхности детали. Используется только для обхода внешних углов.

Рисунок 25 - Иллюстрация циклов G37 и G38

Цикл G38 обеспечивает обход угла методом расчета точки пересечения эквидистантных траекторий (рис.25,а). Этот способ имеет наибольшую длину дуги, но, в отличие от первых двух циклов, пригоден для обхода внутренних углов.

Функции G36 - G38 отменяют одна другую. Функция G30 отменяет циклы обхода углов. Если при обработке всей детали характер обхода углов не меняется, то цикл обхода углов задается один раз в кадре, обеспечивающем выход на эквидистанту, и больше не повторяется.

5 Постоянные циклы

Постоянные (стандартные) циклы являются типовыми технологическими подпрограммами, с помощью которых соответствующий процесс обработки можно сделать универсальным.

В виде стандартных циклов записывают подпрограммы обработки наиболее типичных поверхностей, например, для токарного станка нарезание резьбы, многопроходное точение, глубокое сверление, для фрезерных – обработка отверстий фрезерование пазов. Набор технологических команд для обработки таких поверхностей постоянный и не зависит от обрабатываемой детали. Различия состоят только в геометрических параметрах.

Подпрограммы постоянных циклов вносятся в постоянную память системы ЧПУ на этапе ее создания. Согласование циклов с обработкой конкретной детали происходит через входные параметры. Постоянные циклы при создании системы ЧПУ программируются в формальных параметрах, обозначаемых буквами. Наиболее часто формальные параметры задаются латинскими буквами R, Р или Е с двух- или трехзначными числами.

Имя постоянного цикла в большинстве систем ЧПУ задается адресом G или L и двузначным числом. Номера подпрограмм, схема траектории инструмента и данной подпрограмме и необходимые параметры обычно имеются в инструкции по программированию для конкретного УЧПУ.

После отработки цикла рабочий орган возвращается в ту точку, в которой он находился перед вызовом цикла.

Все установки системы, действующие до вызова цикла, сохраняются и продолжают действовать после окончания отработки цикла.

Каждый стандартный цикл определяется именем и перечнем параметров, необходимых для его вызова. Для встраивания постоянного цикла в программу обработки конкретной детали записывается кадром вызова постоянного цикла. Для вызова цикла существуют определенные правила записи, которые называются "Форматом вызова цикла". В этом кадре всем формальным параметрам присваиваются численные значения. Руководство по программированию описывает перечень формальных параметров для каждого цикла, учитывая последовательность их записи и тип. Последовательность входных параметров должна строго соблюдаться. Каждому входному параметру для одного цикла соответствует один тип данных. Если какие-то данные, входящие в формат цикла для обработки данной детали не нужны, то этому параметру присваивается значение «0», но пропускать этот параметр нельзя.

Постоянные циклы точения

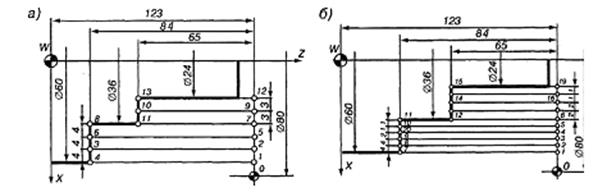

Ø Постоянный цикл (подпрограмма) для продольной обточки L08

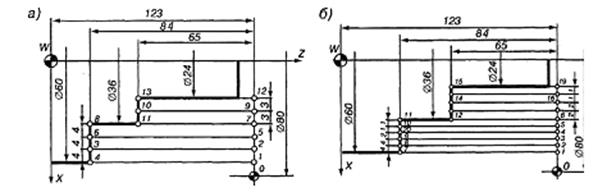

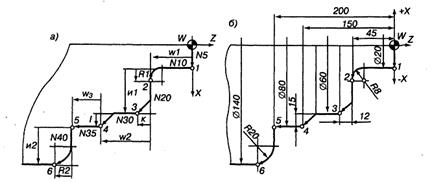

Постоянный цикл имеет вид (рис.26):

N1 G00 G91 X-R0 F R2

N2 G01 Z-R1

N3 X R0

N4 G00 X-R0 Z R1

N5 М17

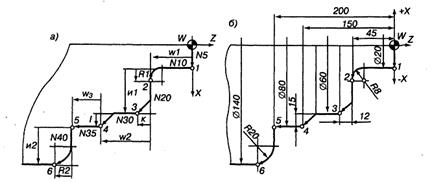

Рисунок 26 - Траектория инструмента в типовой подпрограмме L08, заданной формальными параметрами

Перед вызовом цикла необходимо вывести инструмент в начальную точку 1 (рис.26). Согласно этой подпрограмме резец из Т1 перейдет в Т2 на величину, заданную формальным параметром R0, далее с рабочей подачей, равной величине формального параметра R2, произойдет перемещение резца между точками Т2 и Т3, потом резец перейдет в Т4 и далее (кадр N4) придет на ускоренном ходу в Т2.

Используя приведенную подпрограмму, нетрудно спрограммировать многопроходную обточку деталей (рис.27,а). Общая УП для обточки двух поверхностей будет иметь вид:

Рисунок 27 - Схемы многопроходной обработки детали с использованием подпрограмм:

а— с неизменными формальными параметрами; б— с изменяющимися формальными параметрами

N1 G90 G00 X60. Z123. S850 Позиционирование инструмента в Т1

N2 L08 03 R0 4. R1 84. R2 50 Вызов подпрограммы с числом прогонов 3 и значения формальных параметров R0 (4 мм), R1 (84 мм) и R2 (подача 50 мм/мин). Инструмент попадет в Т7.

N3 L08 02 R0 3. RI 65. R2 35 Двойной прогон подпрограммы с параметрами, значение которых определено размерами обрабатываемой детали (вторая ступень), выведет инструмент в Тк12.

N4 G90 G00 X80. Z123. M00

С использованием формальных параметров можно составлять кадры основной УП, а не только подпрограмм. Это целесообразно делать, если в процессе программирования параметры меняют числовое значение, а траектория перемещения инструмента имеет однотипный вид.

Для УЧПУ класса CNC возможно также задание программ и подпрограмм при сцеплении формальных параметров. В этом случае в программе или подпрограмме должна быть указана вычислительная операция, связывающая те или иные параметры. Вычисления выполняет УЧПУ или в процессе отработки основной УП, или при каждом прогоне подпрограммы, позволяя закономерно изменять те или иные параметры при последовательных прогонах

Пример. Подпрограмма для продольной обточки с вычислительной операцией Рассмотренный в предыдущем примере процесс обточки можно запрограммировать с уменьшающейся от прохода к проходу толщиной срезаемого слоя, т. е. изменением параметра R0. B этом случае подпрограмма L05 будет иметь вид:

N1 G91 G00 X-R0 F R2

N2 G01 Z-R1

N3 X R0

N4 G00 X-R0 Z R1

N5 R0-R3

N6 М17

Подпрограмма L05 отличается от рассмотренной L08 тем, что в ней предусмотрена вычислительная операция (кадр N5). Поэтому в кадре УП, где будет вызвана данная с программа (L05), необходимо добавить значение параметра R3:

(Ni) L05 03 R0 4. R1 84. R2 50. R3 0.5

При отработке этого кадра при первом прогоне подпрограммы будет удален слой металла 4 мм (R0 — начальное значение), при втором прогоне — 3,5 мм (R0—R3), при третьем — 3 мм (R0—R3—R3). В данном примере шаг уменьшения снимаемого слоя от прохода к проходу принят равным 0,5 мм, т. е. R3 0.5.

Характер сцепления формальных параметров в программах и подпрограммах может быть различным, он задается определенной вычислительной операцией сложением, вычитанием, умножением, делением, извлечением корня, определением тригонометрической функции (sin, cos) и т.п., а также сочетанием операций. Особенно удобно веся программирование, если сочетать использование типовых (стандартных) подпрограмм введение в кадры основной УП определенных вычислительных операций с формально ми параметрами. Так,

программа для обработки ступенчатого валика (рис.24,б) может быть записана в виде:

%

NI G90 G00 Х60. Z123. S850 Выход инструмента в исходную точку, задание режимов резания.

N2 L08 02 R0 4. R1 84. R2 80. R3 2. Выполнение двух повторов подпрограммы L08 (точки 1-2-8-7-2-3-9-8-3), удаляя припуск на длине 84 мм при глубине резания 4 мм за один рабочий ход.

N3 R0-R3 Вычислительная операция с формальными параметрами, указанными в кадре N2

N4 L08 01 R3 1. Один прогон подпрограммы L08 с новым значением R0, определенный в кадре N3 (ход инструмента между точками 3-4-20-9-4). Кроме того, задается новое значение параметра R3 (1 мм).

N5 R0-R3 Вычислительная операция с формальными параметрами, указанными в кадре N3

N6 L08 02 Обеспечивает двойной прогон программы L08 опять с новым (определенным в кадре N5) значением параметра R0, т.е. происходит обточка детали в два рабочих хода с глубиной резания 1 мм.

N7 R0+R3 R1 65. Изменяет значение параметра R0 (он увеличивается на величину R3 по сравнению со значением в кадре N4) и вводит новое значение параметра R1.

N8 L08 02 Двойной прогон программы L8 на новом участке детали (точки 6-16) за два хода.

N9 R0-R3

N10 L08 02 Двойной ход инструмента с глубиной резания 1мм.

N11 G90 G00 X80. Z123, M00 Возврат в Т0

Ø Подпрограмма проточки по контуру G82

Стандартные (постоянные) подпрограммы могут быть сложные и включать как черновые проходы, так и чистовой проход по контуру при заранее заданном припуске на этот чистовой проход.

Подпрограмма G82 задается кадром вызова:

N{i} G82 Х…. Z… R… L… D… H…

Х, Z – координаты промежуточной точки контура,

R, L – координаты конца обработки по циклу,

D - глубина резания на черновом проходе

Н - припуск на чистовую обработку

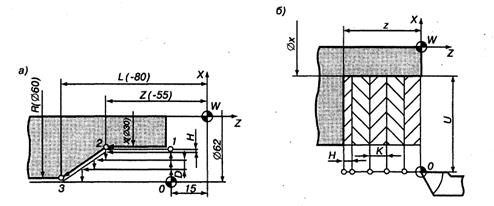

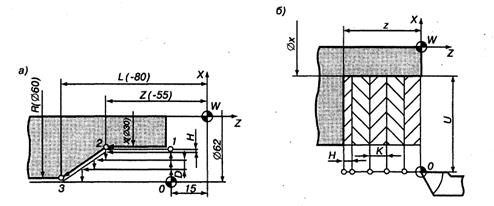

Программа для обточки ступени валика с использованием стандартной подпрограммы может быть записана следующим образом (рис.25,а):

%

N1 G00 X62 Z-15 T3 D3 Выбор резца третьего и номера корректора, перемещение на ускоренном ходу в исходную точку.

N2 F0.5 S1200 М0З Выбор режимов резания.

N3 G82 ХЗ0 Z-55 R60 L-80 D5 H1 Вызов подпрограммы.

Рисунок 28 - Схемы обработки детали по контуру с использованием стандартной подпрограммы

В результате выполнения команд, приведенных в кадрах N1 — N3, заготовка будет обработана по контуру от Т1 до ТЗ. После завершения отработки кадра N3 резец автоматически отводится в зону замены.

Ø Многопроходное поперечное точение G75

В абсолютных размерах подпрограмма задается кадром:

N{i} G75 X...Z...K...K...F…

а в приращениях – кадром:

N{i} G75 U...W...K...H...F...

Х(U), Z(W) - положение конечной точки профиля,

К - глубина резания,

Н — припуск на чистовой проход,

F — подача.

Ø Подпрограммы для нарезания цилиндрической резьбы G76

Для нарезания резьбы на станках с ЧПУ класса CNC также обычно используют стандартные подпрограммы. Нарезание наружной и внутренней цилиндрической резьбы резцов программируется подпрограммой G76. Формат вызова:

N G76 Х… Z… К6. Н3.248 D.8 А4.

Х, Z – координаты конечной точки (Х – внутренний диаметр резьбы),

К – шаг резьбы,

Н – высота профиля резьбы,

D - глубина резания при черновых ходах

А - положение точки выхода инструмента из цикла в радиальном направлении.

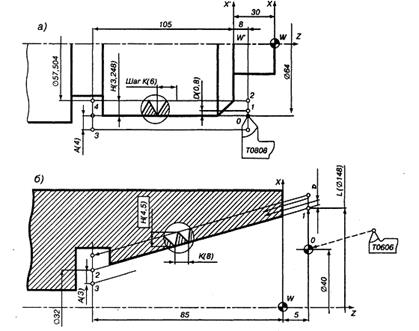

Пример. Использование подпрограммы для нарезания наружной цилиндрической резьбы резцом (рис.26,а).

%

N1 Т8 D8 S50 МЗ Выбор инструмента, задание номера корректора, скорости главного движения.

N2 М6 Смена инструмента (можно не указывать).

N3 G56 Z-30 Начало координат детали смещается в точку W!, смещенную по оси Z на расстоянии 30мм от точки W.

N4 G90 G00 Х64 Z8 Выход на ускоренном ходу в точку начала цикла 0.

N5 G01 F300 М8 Рабочий режим и значение подачи, определенное в зависимости от частоты вращения шпинделя и подачи на оборот, численно равное шагу резьбы (F=KS=6•50=З00мм/мин), включение СОТС.

N6 G76 Х57.504 Z-105 К6 Н3.248 D0.8 А4 Вызов цикла.

N7 G53 Z30. М9 Отмена смены нуля, выключение СОТС

N8 G00 ХЕ ZE M00 Перемещение инструмента в точку смены, конец программы.

После отработки цикла резец останавливается в точке 3.

Рисунок 29 - Схемы нарезания резьбы:

а — цилиндрической наружной; б — конической внутренней

Ø Подпрограммы для нарезания конической резьбы G84

Формат вызова цикла:

N{i} G84 Х… Z... K. L… D… H… A….

Х, Z – координаты конечной точки обработки (Т2),

K - шаг резьбы,

L – координата точки начала обработки по оси Х (Т1),

D – глубина резания при черновых ходах,

Н – радиальная высота профиля резьбы,

А - положение точки выхода инструмента из цикла в радиальном направлении.

Пример. Использование подпрограммы для нарезания внутренней конической резьбы (рис.26,б). Общая УП в этом случае может быть записана следующим образом:

%

N1 Т6 D6 S50 МЗ

N2 М6

N3 G00 X40 Z5

N4 G01 F400 М08

N5 G84 Х32 Z-85 K8 L148 D0.5 H4.5 A3 Вызов цикла.

N6 G00 Z5 M09 Отвод инструмента.

После нарезания резьбы резец останавливается в точке 3.

Ø Подпрограммы для проточки фасок с углом 45° (G86) и скруглений угла 90° (G87)

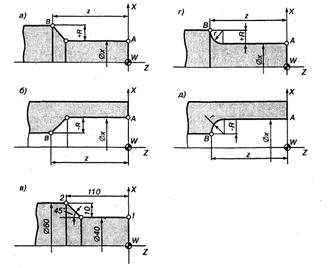

Рисунок 30 - Схемы обработки фасок (а — в) и скруглений (г, д) при кодовом задании подпрограмм

Форматы кадров для обработки фаски и скругления

G86 X...Z...R...D...H...

G87 X...Z...R...D...H...

X — диаметр поверхности исходной точки А (рис.30),

Z — координата конечной точки В,

R — фаска или радиус скругления г (числовое значение после адреса R задается с плюсом, если диаметр конечной точки В больше исходного, если диаметр конечной точки В меньше исходного, то значение R задается с минусом),

D — припуск на чистовую обработку по оси Z,

Н — глубина резания за один ход резца при обточке заданного контура

Пример. Фрагмент УП для обработки участка между точками 1 и 2 (рис.30,в) имеет вид

N10 G90 G00 Х40 Z0 LF

N11 G01 S800 F45 LF

N12 G86 Х40 Z-110. R+10 D0 H2 LF

N13 G01 Х60 LF

Ø Подпрограммы для обработки контура, представляющего собой последовательность ступеней и торцов с фасками (галтелями)

Размеры ступеней и торцов следует задавать полными, т.е. без учета размеров фасок (галтелей), с помощью функции G01 и величин I (К) и R. Схема задания размеров в приращениях для обработки контура показана на рис.31,а. В общем виде УП для обработки этого контура имеет вид:

N5...

N10 G01 W(-W1). R(R1). FE

N20 U(U1). K(-K).

N30 W(-W2). I(l).

N35 W(-W3).

N40 U(U2). R(-R2).

При определении знаков числовых величин следует принимать во внимание направление координатных осей принятой системы координат.

Рисунок 31 - Примеры обработки контура:

а — схема задания размеров в приращениях; б — обрабатываемый контур

Пример. Запись фрагмента УП для обработки контура (рис.31,б):

N5.. G90 G01 X-20 F45 LF

N10 Z-45 R-8 LF

N20 U-20 К-12 LF

N30 Z-150 1-15 LF

N35 Z-200 LF

N40 U-30 R-20 LF

N45..

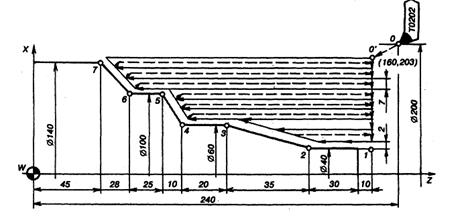

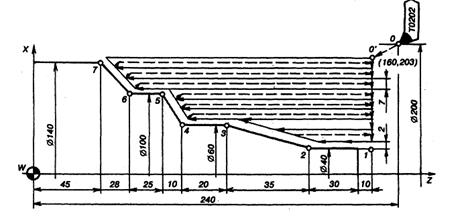

Пример. Обработка детали по контуру с использованием стандартных подпрограмм. Программа обработки детали, показанной на рис.32, предусматривает применение двух стандартных подпрограмм (циклов): черновой обточки — снятия металла "строками" и чистового прохода — прохода по контуру. Эти циклы формируются УЧПУ в зависимости от формы чистового контура.

% LF

N I T2 D2 LF

N2 G97 G95 M4 LF Задание скорости в об/мин (G97), подачи в мм/об (G95), вращение шпинделя против часовой стрелки(М4)

N3 G90 G00 X200 Z240 LF

N4 X160 Z203 LF

N5 G71 P006 Q012 U10 W2 D7 S900 F0.4 LF Задание цикла черновой обработки: Р — номер кадра начала чистового контура, Q — номер кадра конца чистового контура, U — недоход точки начала чистового контура до торца детали (10 мм), W—припуск на чистовую обработку (2 мм), D — глубина резания на черновых походах (7мм)

N6 G00 X40 Z203 LF

N7 G91 G01 Z-40 LF Задание размера в приращениях

N8 X60 Z-35 LF

N9 Z-20 LF

N10 X100 Z-10 LF

N11 Z-25 LF

N12 X140 Z-28 LF

N13 G70 P006 Q012 F 0.2 S1500 LF Задание цикла чистовой обработки (G70), подача 0,2 мм/об и частотой вращения шпинделя 1500 об/мин.

N14 G90 G00 X200. Z240 M0 LF

Рисунок 32 - Схема обработки детали по контуру с применением стандартных подпрограмм