Коррозионностойкая сталь 12Х18Н9Т разработана в конце 50-х годов прошлого века. Основное применение данной стали – оборудование для химической промышленности, т. к. данная сталь имеет высокую стойкость в серной и азотной кислоте, при этом, несмотря на некоторые особенности сварки, данная сталь имеет, в целом, хорошую свариваемость. До разработки данной стали, в химической промышленности (в частности в атомной), для изготовления оборудования применялось даже золото.

Свариваемость данной стали широко описана в различной сварочной литературе (например в [1]), поэтому проводить испытания на свариваемость данной стали не имеет смысла. Подогрева при сварке данной стали в подавляющем большинстве случаев не требуется.

Основные трудности сварки коррозионностойких хромоникелевых аустенитых сталей (к которым относится рассматриваемая сталь) обусловлены многокомпонентностью их легирования и разнообразием условий эксплуатации сварных конструкций. Главной и общей особенностью сварки является склонность к образованию в шве и около шовной зоне горячих трещин, имеющих межкристаллитньй характер. Они могут наблюдаться как в виде мельчайших микро-надрывов, так и видимых трещин. Горячие трещины могут возникнуть и при термической обработке или работе конструкции при повышенных температурах. Образование горячих трещин связано с формированием при сварке крупнозернистой макроструктуры, особенно выраженной в многослойных швах, когда кристаллы последующего слоя продолжают кристаллы предыдущего слоя, и наличием напряжений усадки.

Металлу сварных швов свойственны ячеисто-дендритные формы кристаллизации, что приводит к образованию крупных столбчатых кристаллов и обогащению междендритных участков примесями, образующими легкоплавкие фазы. В аустенитных швах столбчатая структура выражена наиболее четко. Применение методов, способствующих измельчению кристаллов и устранению столбчатой структуры, повышает стойкость швов против образования горячих трещин. Одним из таких методов является получение швов, имеющих в структуре некоторое количество первичного δ-феррита. Положительное действие феррита в аустенитно-ферритных швах на предупреждение образования в них горячих трещин с изменением схемы кристаллизации и большей растворимостью в нем ликвирующих примесей. Одновременное выпадение из жидкой фазы кристаллов аустенита и первичного δ-феррита приводит к измельчению и дезориентации структуры, т. е. к уменьшению сечения столбчатых кристаллов, разделенных участками первичного δ-феррита. В результате вероятность образования горячих трещин по местам расположения жидких прослоек уменьшается. Получение аустенитно-ферритных швов достигается их дополнительным легированием ферритообразующими элементами, такими как хром, кремний, алюминий, молибден и др. В изделиях, работающих как коррозионно-стойкие при температурах до 400° С, допускается содержание феррита до 20—25%.

1.2 Базовый вариант изготовления изделия

Таблица 1.1 – Базовый вариант технологии изготовления цистерны

| Операция

| Оборудование, инструмент

| Материалы

|

| 1

| 2

| 3

|

| Обезжиривание исходного листового материала

| Реагентные ванны

| - Едкий натр 5–10;

- углекислый натрий 20–40;

- тринатрнйфосфат 20–40

|

| Разделка кромок на исходном листовом материале

| Станок кромкострогальный 7814 (рисунок 1.4)

|

|

| Сварка карт из исходного листового материала (рисунок 2.1; 2.2)

| Полуавтомат сварочный ПДГ -315 (рисунок 1.5)

| - Проволока сварочная Св 04Х19Н9 ГОСТ 18143-72, Æ2 мм

- Аргон чистый марки В ГОСТ 10157-62

- Кислород сорт 1 ГОСТ 5583-78

|

| Резка заготовок из листа

| Портальная установка для плазменной резки Шквал 2П (рисунок 1.6)

| - Аргон чистый марки В ГОСТ 10157-62

- Сжатыйвоздух

|

| Разделка кромок

| Станок кромкострогальный 7814 (рисунок 1.7)

|

|

| Гибка обечайки

| Машина листогибочная Sahinler 4R-HS (рисунок 1.8)

|

|

| Штамповка днищ

| Пресс гидравлический К04.К3533 (рисунок 1.9)

|

|

| Приварка страповочных петель к днищам

| Выпрямитель сварочный Неон ВД 315

| Электроды покрытые ЦЛ-11, Æ4 мм

|

| Сборка обечайки

| - Плита сборочная;

- выпрямитель сварочный Неон ВД 315;

- стяжка цепная;

- вилка сборочная

| Электроды покрытые ЦЛ-11, Æ4 мм

|

Продолжение

| 1

| 2

| 3

|

| Приварка остающихся подкладок

| Выпрямитель сварочный Неон ВД 315

| Электроды покрытые ЦЛ-11, Æ4 мм

|

| Сборка обечайки и днищ

| - Плита сборочная;

- блок гидроцилиндров;

- выпрямитель сварочный Неон ВД 315

| Электроды покрытые ЦЛ-11, Æ4 мм

|

| Сварка обечайки и днищ

| - Полуавтомат сварочный ПДГ 315;

- подмости сварщика

| - Проволока сварочная Св 04Х19Н9 ГОСТ 18143-72, Æ2 мм

- Аргон чистый марки В ГОСТ 10157-62

- Кислород сорт 1 ГОСТ 5583-78

|

| Сборка и сварка горловины и фланца

| - Полуавтомат сварочный ПДГ 315;

- подмости сварщика

| - Проволока сварочная Св 04Х19Н9 ГОСТ 18143-72, Æ2 мм

- Аргон чистый марки В ГОСТ 10157-62

- Кислород сорт 1 ГОСТ 5583-78

|

| Сборка и сварка корпуса цистерны с горловиной

| - Полуавтомат сварочный ПДГ 315;

- подмости сварщика

| - Проволока сварочная Св 04Х19Н9 ГОСТ 18143-72, Æ2 мм

- Аргон чистый марки В ГОСТ 10157-62

- Кислород сорт 1 ГОСТ 5583-78

|

| Приварка сливного патрубка

| Выпрямитель сварочный Неон ВД 315

| Электроды покрытые ЦЛ-11, Æ4 мм

|

| Вакуумный контроль швов корпуса цистерны

| Камера вакуумная

| Мыльный раствор

|

| Контроль швов горловины и сливного патрубка керосином

| Пульверизатор

| - Керосин технический ГОСТ 18499-76;

- водно-меловой состав

|

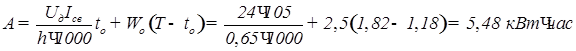

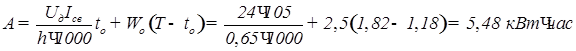

Рисунок 1.2 – Схема выравнивания кромок обечайки по высоте в базовом варианте: 1 обечайка, 2 вилка.

Рисунок 1.3 – Схема выравнивания кромок обечайки в продольном направлении в базовом варианте: 1 обечайка, 2 цепная винтовая стяжка.

Рисунок 1.4 – Схема сборки обечайки и днища: 1 обечайка, 2 днище, 3 строповочная петля, 4 блок гидроцилиндров.

В базовом варианте получение карт для гибки обечайки и штамповки днища выполнялась методом сварки поставляемых стальных листов толщиной 12 мм и размерам 3000х1500 мм методом полуавтоматической сварки смеси газов: аргона с добавкой 5% кислорода. Для сварки применялся полуавтомат ПДГ – 315.

Рисунок 1.5 – Сварочный полуавтомат ПДГ 315

Таблица 1.2 – Технические характеристики полуавтомата ПДГ - 315

| Наименование параметра

| ПДГ-315

|

| Номинальное напряжение питающей сети, В

| 3х380

|

| Частота питающей сети, Гц

| 50

|

| Максимальный сварочный ток, А

| 315

|

| Режим работы

| непрерывный

|

| Толщина свариваемого металла, мм

| 1,0-12

|

| Диаметр электродной проволоки, мм

| 0,8-1,6

|

| Длина тракта подачи проволоки, мм

| 2500

|

| Скорость подачи электродной проволоки, м/час

| от 0 до 960

|

| Защитный газ

| СО2, Ar

|

| Расход защитного газа, л/мин

| 41188

|

| Потребляемая мощность при максимальном токе, не более, кВА

| 7

|

| Масса установки, не более, кг

| 95

|

| ПВ установки, не менее, %

| 60

|

Резка листового металла производилась на установки портальной плазменной резки Шквал 2П.

Рисунок 1.6 – Установка для плазменной резки Шквал 2П.

Таблица 1.3 Технические характеристики установки Шквал 2П

| Параметр

| Величина

|

| Размеры рабочего стола, мм

| 2050х6050

|

| Входящее напряжение, В

| 380

|

| Вид термической резки

| воздушно-плазменная

|

| Количество суппортов

| 2

|

| Точность резки, мм

| +/- 0,30

|

| Точность позиционирования, мм

| +/- 0,15

|

| Скорость холостого перемещения портала, мм/мин

| не более 20000

|

| Толщина и скорость резки металла, мм

| определяется источником питания плазменной резки

|

| Система управления ЧПУ

| компьютером, программой Mach3 или SheetCam

|

| Метод удаления продуктов резки

| фильтро-вентиляция

|

| Контроль высоты плазменного резака

| ручной или автоматический (опция)

|

| Вертикальный ход перемещения резака (ось Z), мм

| 150

|

| Габаритные размеры станка, мм

| 2550х6800

| |

| Высота станка, мм

| 1500

|

| Масса станка без учета веса дополнительного оборудования, кг

| В зависимости от габаритов рабочего стола, но не более 2000

|

Разделка кромок производилась на кромкострогальном станке марки 7814

Рисунок 1.7 – Станок кромкострогальный 7814

Станки модели 7814 предназначены для обработки методом строгания горизонтальных, вертикальных и наклонных поверхностей кромок листов, пакетов листов и других длинномерных изделий из черных и цветных металлов.

Таблица 1.4 Технические характеристики кромкострогального станка 7814

| Параметр

| Величина

|

| 1

| 2

|

| Наибольшие размеры обрабатываемого изделия, мм:

| длина 14000

ширина 2000

высота 200

|

| Количество гидравлических прижимов листа шт

| 14

|

| Количество ручных прижимов листа, шт

| 3

|

| Количество суппортов, шт

| 2

|

| Пределы подач суппортов на один двойной ход каретки, мм

| 0,4...12

|

| Пределы скоростей каретки с суппортами (бесступенчатое регулирование), м/мин

| 4...40

|

| Наибольшее тяговое усилие на шестерне привода каретки, кН

| 60

|

| Габариты станка, мм

| длина 20140

ширина 4500

высота 3250

|

| Масса станка, кг

| 49500

|

Гибка обечайки производилась на четырехвалковой листогибочной машине Sahinler 4R-HS

Рисунок 1.8 – Четырехвалковая листогибочная машина Sahinler 4R-HS.

Таблица 1.5. Технические характеристики листогибочной машины Sahinler 4R-HS.

| Параметр

| Значение

|

| Рабочая длина, мм

| 1050;1550;2550;3100;4100

|

| Толщина металла (σт = 400 МПа), мм

| до 16

|

| Диаметр верхнего вала, мм

| 150-260

|

Штамповка днищ производилась на гидравлическом прессе К04.К3533.

Рисунок 1.9 – Пресс К04.К3533.

Пресс К04.К3533 предназначен для изготовления из листового материала средних и крупных деталей, требующих вырубки, гибки, формовки, неглубокой вытяжки и других операций холодной штамповки.

Таблица 1.6 Технические характеристики пресса К04.К3533

| Параметр

| Величина

|

| 1

| 2

|

| Номинальное усилие, МН

| 2,0

|

| Недоход ползуна, мм

| 12

|

| Ход ползуна, мм

| 320

|

| Число непрерывных ходов,

| 18

|

| Число одиночных включений, мин-1

| не более- 12

|

| Закрытая высота, мм

| 450

|

| Регулировка закрытой высоты, мм

| 200

|

Продолжение таблицы 1.6

| 1

| 2

|

| Размер от пола до верхней плоскости подштамповой плиты, мм

| 810

|

| Размеры стола, мм

| слева направо -2700

спереди назад -2100

|

| Размеры ползуна, мм

| слева направо -2700

спереди назад -2000

|

| Размеры окон в стойках, мм

| ширина – 900

высота - 610

|

| Высота пресса над уровнем пола, мм

| 5670

|

| Масса, кг

| 49985

|

Сборка обечайки производилась вручную на прихватках, при помощи различного вида монтажных ломов, вилок, струбцин, стяжек.

Прихватки проставлялись методом ручной дуговой сварки электродами ЦЛ 11 типа Э-08Х20Н9Г2 диаметром 4 мм, сила сварочного тока 120 – 140 А.

Сварка выполнялась методом полуавтоматической сварки в смеси газов: аргона с добавление 5% кислорода.

Таблица 1.7.Режимы полуавтоматической сварки [1]:

| Параметр

| Величина

|

| Толщина металла, мм

| 12

|

| Диаметр проволоки, мм

| 2

|

| Вылет электрода, мм

| 15 – 20

|

| Сварочный ток, А

| 420 – 440

|

| Напряжение на дуге, В

| 33 – 35

|

| Скорость сварки, м/час

| 30

|

| Расход защитного газа, л/мин

| 12 – 15

|

Выводы

Технология, реализуемая в базовом варианте является низко производительной и устаревшей, основана на применении большой доли ручного труда, условия труда сварщиков требуют улучшения. Требуется применение более производительных способов сварки и применения специализированного сборочного и сварочного оборудования для механизации процесса.

Конструкторский раздел

2.1 Изменения технологии изготовления цистерны при

реализации проектного варианта

2.1.1 Модернизация технологии получения карт из листовой стали

для изготовления обечайки и днищ

Таблица 2.1. Проектный вариант технологии изготовления цистерны

| Операция

| Оборудование, инструмент

| Материалы

|

| 1

| 2

| 3

|

| Обезжиривание исходного листового материала

| Реагентные ванны

| - Едкий натр 5–10;

- углекислый натрий 20–40;

- тринатрнйфосфат 20–40

|

| Разделка кромок на исходном листовом материале

| Станок кромкострогальный 7814 (рис. 1.4)

|

|

| Сварка карт из исходного листового материала (рисунок 2.1; 2.2)

| MZ-ZK: 1 (рис. 2.4)

| - Проволока сварочная Св 04Х19Н9 ГОСТ 18143-72, Æ3 мм

Флюс сварочный 48ОФ10

|

| Резка заготовок из листа

| Портальная установка для плазменной резки Шквал 2П (рисунок 1.6)

| - Аргон чистый марки В ГОСТ 10157-62

- Сжатыйвоздух

|

| Разделка кромок

| Станок кромкострогальный 7814 (рис. 1.7)

|

|

| Гибка обечайки

| Машина листогибочная Sahinler 4R-HS (рис. 1.8)

|

|

| Штамповка днищ

| Пресс гидравлический К04.К3533 (рис. 1.9)

|

|

| Сборка обечайки

| - Специализированный сборочный стенд (рисунок 2.2);

- выпрямитель сварочный Неон ВД 315

| Электроды покрытые ЦЛ-11, Æ4 мм

|

Таблица 2.1 продолжение

| 1

| 2

| 3

|

| Приварка остающихся подкладок

| Выпрямитель сварочный Неон ВД 315

| Электроды покрытые ЦЛ-11, Æ4 мм

|

| Сборка обечайки и днищ

| - Специализированный сборочный стенд (рис. 2.3)

- выпрямитель сварочный Неон ВД 315

| Электроды покрытые ЦЛ-11, Æ4 мм

|

| Сварка обечайки и днищ

| Специализированная сварочная установка (рис 2.4)

| - Проволока сварочная Св 04Х19Н9 ГОСТ 18143-72, Æ3 мм

- флюс сварочный 48ОФ10

|

| Сборка и сварка горловины и фланца

| - Полуавтомат сварочный ПДГ 315;

- стол сварочный

| - Проволока сварочная Св 04Х19Н9 ГОСТ 18143-72, Æ2 мм

- Аргон чистый марки В ГОСТ 10157-62

- Кислород сорт 1 ГОСТ 5583-78

|

| Сборка и сварка корпуса цистерны с горловиной

| - Полуавтомат сварочный ПДГ 315;

- балкон для установки и перемещения сварщика

| - Проволока сварочная Св 04Х19Н9 ГОСТ 18143-72, Æ2 мм

- Аргон чистый марки В ГОСТ 10157-62

- Кислород сорт 1 ГОСТ 5583-78

|

| Приварка сливного патрубка

| Выпрямитель сварочный Неон ВД 315

| Электроды покрытые ЦЛ-11, Æ4 мм

|

| Вакуумный контроль швов корпуса цистерны

| Камера вакуумная

| Мыльный раствор

|

| Контроль швов горловины и сливного патрубка керосином

| Пульверизатор

| - Керосин технический ГОСТ 18499-76;

- водно-меловой состав

|

Для получения карты из стального листа размерами 1500х3000 мм толщиной 12 мм из стали марки 12Х18Н9Т, в проектном варианте предложено применение автоматической сварки под флюсом. Оборудование – сварочный трактор MZ-ZK. Изготовитель: «SHENZHEN RILAND INDUSTRY CO., LTD», Китай.

Сварка под флюсом является одним из основных процессов сварки высоколегированных сталей толщиной 3 – 50 мм при производстве химической и нефтехимической аппаратуры. Основным преимуществом этого способа является стабильность состава и свойств металла по всей длине шва при сварке как с разделкой, так и без разделки кромок. Это обеспечивается возможностью получения шва любой длины без кратеров, равномерностью плавления электродной проволоки и основного металла по длине шва и более надежной защитой зоны сварки от окисления легирующих компонентов кислородом воздуха. Хорошее формирование поверхности швов с мелкой чешуйчатостью и плавным переходом к основному металлу, отсутствие брызг на поверхности изделия заметно повышают коррозионную стойкость сварных соединений. Уменьшается трудоемкость подготовительных работ, так как разделку кромок производят на металле толщиной свыше 12 мм.

Размеры карт для изготовления деталей обечайки и днища:

Рисунок 2.2 – карта для сварки обечайки

Рисунок 2.3 – карта для штамповки днища

Рисунок 2.4 – Основные компоненты сварочного трактора MZ-ZK: 1 блок управления, 2 катушка с проволокой, 3 горизонтальная штанга, 4 рукоятка регулировки поперечного положения сварочной головки, 5 вертикальная колонна, 6 винт M8, 7 ролики поддержки сварочной проволоки, 8 колесо ручной регулировки высоты сварочной головки, 9 двигатель подачи сварочной проволоки, 10 опорный суппорт механизма подачи сварочной проволоки, 11 флюсовый бункер, 12 сетка флюсового бункера, 13 винт M8, 14 рукоятка регулировки положения сварочной головки, 15 рукоятка регулировки подачи флюса, 16 рукоятка регулировки высоты вертикальной колонны, 17 ролики правки сварочной проволоки, 18 шиберная задвижка флюсового бункера, 19 каретка, 20 регулятор усилия прижима сварочной проволоки, 21 рукоятка сцепления, 22 штанга сварочной головки, 23 трубка подачи флюса, 24 токопроводящая пластина, 25 головка подачи флюса, 26 механизм подачи сварочной проволоки, 27 индикатор направления, 28 сопло подачи флюса, 29 колесо каретки, 30 рукоятка регулировки положения горизонтальной штанги, 31 каркас для катушки с проволокой, 32 рым – болт.

Таблица 2.2 Технические характеристики сварочного трактора MZ-ZK

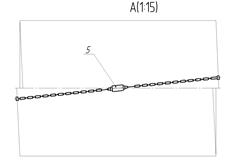

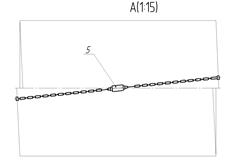

Рисунок 2.2 – Стенд для сборки обечайки: 1 – портал, 2 – роликовый стенд, 3 – струбцина, 4 – передвижные каретки, 5 – цепная винтовая стяжка.

Рисунок 2.3 – Сборочный стенд для сборки днищ с обечайкой: 1 – вакуумный захват, 2 – консольно-поворотный кран, 3 – рама, 4 – роликовый стенд, 5 - электроталь, 6 – блок пневмоцилиндров.

Рисунок 2.4 – Установка сварочная: 1 – колонна поворотная ПК 4, 2 – сварочный автомат А 184, 3 – роликовый стенд, 4 – рама.

2.1.2 Расчет режимов сварки [4], конструкция сварных швов:

2.1.2.1 Расчет режимов и параметров стыковых швов обечайки и днищ

Сварка автоматическая под флюсом

Таблица 2.3 Параметры швов емкости цистерны (обечайки и днищ)

| Условное обозначение по ГОСТ 8713-79

| Конструктивные элементы

| Способ сварки

| S=S1

| b

| δ не менее

| е

| g

|

| подготовленных кромок

| шва сварного соединения

|

| С 19

|

|

| Автоматическая под флюсом

| 12

| 1,5±1,0

| 4

| 23±3

| 1,5±1

|

Сварочный ток, А:

(2.1)

(2.1)

где dэ – диаметр электрода

iсв – плотность тока в сварочной проволоке

При сварке под флюсом высоколегированных коррозионностойких сталей, рекомендуется использовать значения плотности тока в электродной проволоке iсв =30 - 50 А/мм2

Зависимость напряжения дуги от силы сварочного тока (флюс 48-ОФ-10) принимаем согласно [1]:

Напряжение на дуге 35 В

Скорость подачи проволоки, м/час:

(2.2)

(2.2)

где dпр – диаметр проволоки, мм;

ρ – плотность металла электродной проволоки, г/см3(для стали ρ =7,8 г/см3).

Коэффициент расплавления проволоки сплошного сечения при сварке под флюсом для постоянного тока обратной полярности:

αР= 10 - 12 г/А·ч

Требуемое число проходов:

| (2.3)

|

где F1 = (6 – 8) dэ = 7∙3 = 21 мм2 – площадь наплавленного металла корневого прохода [5]

FП.П = (8 – 12) dэ = 10∙3 = 30 мм2 – площадь наплавленного металла последующих проходов

Fоб = F1 + FП.П =21 + 30 = 51 мм2 – общая площадь наплавленного металла

Скорость сварки, м/час:

(2.4)

(2.4)

где αн - коэффициент наплавки, г/А∙час

Fв - площадь поперечного сечения валика, см2, определяем средствами программы «Компас»

Принимаем:

Для корневого прохода

Fв = 0,43 см2

Для второго прохода

Fв = 0,71 см2

Площадь наплавленного металла (определяем средствами программы «Компас»:

Fн = 0,74 см2

Длина сварного шва:

(2.5)

(2.5)

Объем наплавленного металла:

Vн = Fн lш = 0,74∙1 525,22 = 1 143,22 см3 (2.6)

Масса наплавленного металла:

Gн = Vнρ = 1 143,22∙7,8 = 8 917 г (2.7)

Расход сварочной проволоки:

Gпр = Gн(1+ψ) = 8 917∙(1+0,25) = 11 143 г (2.8)

где ψ = 0,20 – 0,30 – коэффициент потерь на угар и разбрызгивание [4]

Расход флюса:

(2.9)

(2.9)

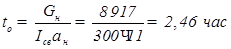

Время горения дуги:

(2.10)

(2.10)

Полное время сварки:

(2.11)

(2.11)

где kп = 0,6 – 0,7 - коэффициент использования сварочного поста

Расход электроэнергии, кВт∙час:

(2.12)

(2.12)

где η = 0,6 – 0,7 - КПД источника питания при постоянном токе

Wо = 2,0 – 3,0 кВт - мощность источника питания, работающего на холостом ходу при постоянном токе

2.1.2.2 Расчет режимов и параметров швов горловины и фланца

Сварка полуавтоматическая в смеси газов аргона + 5% кислорода

Таблица 2.4 Сварные швы горловины и фланца

| Условное обозначение по ГОСТ 14771-76

| Конструктивные элементы

| Способ сварки

| S

| b

| с

| е

| α, град ±2°

|

| подготовленных кромок

| шва сварного соединения

|

| Т 6

|

|

| Полуавтоматическая в смеси газов Ar+5% O2

| 12

| 0±2

| 2+1-2

| 16±3

| 45

|

Диаметр электродной проволоки [19]: dэ = 2 мм, число проходов n = 2.

Сила сварочного тока [19]:

Напряжение на дуге [19]: Uд = 32 В

Скорость сварки:

Расход защитного газа Qг = 18 – 20 л/мин

Расход сварочной проволоки

Gпр = Gн(1+ψ) = 3 834∙(1+0,25) = 479 г

Время горения дуги

Полное время сварки

Расход электроэнергии, кВт∙час

2.1.2.3 Расчет режимов и параметров швов сливного пат рубка

Сварка ручная дуговая

Таблица 2.5 Сварной шов патрубка

| Условное обозначение по ГОСТ 14534-75

| Конструктивные элементы

| Способ сварки

| S

| e

| α

| b

| g

|

| подготовленных кромок

| шва сварного соединения

|

| Т 3

|

|

| Ручная дуговая

| 12

| 14+6

| 45°

| 2+1-2

| 4±3

|

Диаметр электрода при сварке коррозионностойкой аустенитной стали в полупотолочном положении принимаем dэ = 3 мм

Сила сварочного тока Iсв = 30 – 40 dэ = 35∙3 = 105 А

Напряжение холостого хода источника питания при сварке на постоянном токе обратной полярности: UХХ = 90 В

Напряжение на дуге: Uд = 24 В

Расход электродов

GЭ = GнКЭ= 42,5∙1,8 = 76,5 г

где КЭ – коэффициент расхода электродов [7]

Время горения дуги

Полное время сварки

Расход электроэнергии, кВт∙час

2.1.2.4 Расчет режимов и параметров швов остающихся подкладок

Сварка ручная дуговая

Таблица 2.6 Сварные швы подкладок

| Условное обозначение по ГОСТ 5264-80

| Конструктивные элементы

| Способ сварки

| S

| В

| в

|

| подготовленных кромок

| шва сварного соединения

|

| Т 3

|

|

| Ручная дуговая

| 4

| 20

| 0±2

|

Диаметр электрода при сварке коррозионностойкой аустенитной стали в горизонтальном положении и кольцевых швов в вертикальном положении стыка принимаем dэ = 3 мм

Сила сварочного тока Iсв = 30 – 40 dэ = 35*3 = 105 А

Напряжение холостого хода источника питания при сварке на постоянном токе обратной полярности: UХХ = 90 В

Напряжение на дуге: Uд = 24 В

Расход электродов

GЭ = GнКЭ= 1 052∙1,8 = 1 894 г

где КЭ – коэффициент расхода электродов [7]

Время горения дуги

Полное время сварки

Расход электроэнергии, кВт∙час

(2.1)

(2.1)

(2.2)

(2.2)

(2.4)

(2.4)

(2.5)

(2.5) (2.9)

(2.9) (2.10)

(2.10) (2.11)

(2.11) (2.12)

(2.12)