Архитектура электронного правительства: Единая архитектура – это методологический подход при создании системы управления государства, который строится...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Архитектура электронного правительства: Единая архитектура – это методологический подход при создании системы управления государства, который строится...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Топ:

Особенности труда и отдыха в условиях низких температур: К работам при низких температурах на открытом воздухе и в не отапливаемых помещениях допускаются лица не моложе 18 лет, прошедшие...

Теоретическая значимость работы: Описание теоретической значимости (ценности) результатов исследования должно присутствовать во введении...

Методика измерений сопротивления растеканию тока анодного заземления: Анодный заземлитель (анод) – проводник, погруженный в электролитическую среду (грунт, раствор электролита) и подключенный к положительному...

Интересное:

Распространение рака на другие отдаленные от желудка органы: Характерных симптомов рака желудка не существует. Выраженные симптомы появляются, когда опухоль...

Лечение прогрессирующих форм рака: Одним из наиболее важных достижений экспериментальной химиотерапии опухолей, начатой в 60-х и реализованной в 70-х годах, является...

Как мы говорим и как мы слушаем: общение можно сравнить с огромным зонтиком, под которым скрыто все...

Дисциплины:

|

из

5.00

|

Заказать работу |

Содержание книги

Поиск на нашем сайте

|

|

|

|

При прессовании металл, заключенный в приемнике-контейнере, выдавливается через отверстие в матрице и получает форму поперечного сечения, соответствующего форме отверстия матрицы.

Прессование иногда называют выдавливанием, экструдированием. Прессование применяют для производства сплошных и полых профилей, в частности труб постоянного и переменного по длине сечения. Прессованные полуфабрикаты близки к профилям, получаемым прокаткой.

Прессование применяют также для изготовления поковок, имеющих форму стержня постоянного или переменного сечения с утолщением на конце (например, клапан двигателя внутреннего сгорания). Прессованием получают стержневые элементы таких поковок.

Различают два основных вида прессования: с прямым и обратным истечением металла.

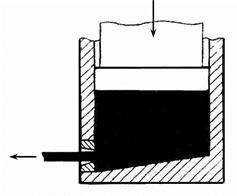

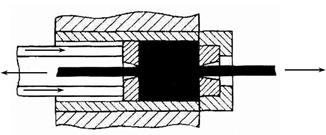

При прессовании с прямым истечением (рисунок 29) металл выдавливается из контейнера так, что пресс-шайба пуансоном перемещается относительно стенок контейнера при отсутствии перемещения матрицы относительно стенок. При этом перемещаться в пространстве может как контейнер, так и пуансон. При прессовании с прямым истечением заготовка перемещается относительно стенок контейнера и на контактной поверхности появляются силы трения, затрудняющие ее перемещение.

|

1 – металл; 2 – контейнер; 3 – пресс-шайба; 4 - пуансон

Рисунок 29 – Схема прессования с прямым истечением металла

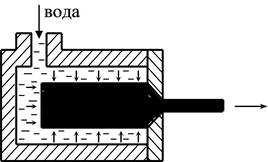

Разновидностью прессования с прямым истечением является прессование с боковым истечением (рисунок 30).

Процесс гидропрессования является также разновидностью прессования с прямым истечением и заключается в том, что металл из контейнера выдавливается через отверстие матрицы не действием пуансона, как в обычном процессе, а действием жидкости, подаваемой в контейнер под высоким давлением (рисунок 31).

|

|

Металл в этом процессе изолируется от инструмента жидкостью, движущейся в направлении истечения с большей скоростью, чем металл. Вследствие этого трение металла об инструмент заменяется трением о жидкость. При этом силы трения направлены в сторону истечения и тем самым снижают потребное усилие. При большой вязкости жидкости дополнительные напряжения растяжения, вызываемые силами трения, могут превысить основные сжимающие напряжения, что приводит к разрушению

прутка. Область применения гидропрессования ограничивается температурными усло-

виями.

|

|

| Рисунок 30 – Схема прессования с боковым истечением | Рисунок 31 – Схема гидропрессования |

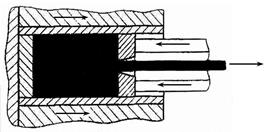

При прессовании с обратным истечением (рисунок 32) матрица перемещается пуансоном относительно стенок контейнера. При этом перемещаться в пространстве может как контейнер, так и пуансон.

При прессовании с обратным истечением заготовка относительно стенок контейнера не перемещается, за исключением небольшого объема вблизи матрицы. Поэтому влияние трения на усилие прессования и течение металла в этом процессе значительно меньше, чем при прессовании с прямым истечением.

Иногда применяют совмещенное прессование, при котором прямое и обратное истечение металла происходят одновременно или последовательно. На рисунке 33 представлена схема процесса совмещенного прессования сплошного профиля.

Прессованием можно получать сплошные и полые профили с плавным или ступенчатым поперечным сечением по длине. Для этого применяют сменные матрицы или разъемные матрицы с перемещающимися частями, конические и перемещающиеся иглы.

|

|

| Рисунок 32 – Схема прессования с обратным истечением | Рисунок 33 – Схема совмещенного прессования |

Прессование обладает много преимуществами по сравнению с другими процессами обработки металлов давлением – прокаткой, волочением, ковкой:

|

|

1. Механическая схема деформации (всестороннее сжатие с одной деформацией растяжения), характеризующая процесс прессования, является схемой, обеспечивающей наибольшую пластичность деформируемого металла, поэтому прессованием можно деформировать малопластичные по природе металлы и сплавы, которые другими методами деформировать невозможно.

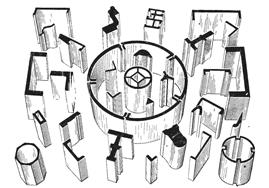

2. Прессованием можно получать сплошные и полые профили очень сложной формы поперечного сечения (рисунок 34) – трубы с наружными и внутренними продольными и поперечными ребрами, полые профили с несколькими каналами сложной формы и т.п.

Размеры и форму поперечного сечения можно плавно или ступенчато изменять по

длине профиля.

Рисунок 34 – Прессованные профили

3. При прессовании легко осуществляется переход с одного профиля на другой простой заменой матрицы. Поэтому прессование целесообразно применять при мелкосерийном производстве даже таких профилей, которые можно изготовлять прокаткой.

4. При прессовании обеспечивается высокая точность размеров сечения по сравнению с горячей прокаткой, так как упругие деформации инструмента ничтожны.

Вместе с тем прессование имеет следующие недостатки, которые ограничивают область его применения:

1. Механическая схема деформации, обеспечивающая высокую пластичность, требует повышенного усилия для деформации. Это создает тяжелые условия службы матрицы. При прессовании нагретого металла усилие снижается, но условия службы инструмента ухудшаются. В связи с этим инструмент изготовляют из сложнолегированных сплавов, производят частую его смену.

2. Прессованные изделия характеризуются значительной неравномерностью свойств по сечению и длине в результате неравномерности деформации (более резко выраженной, чем при прокатке). Степень неравномерности деформации, а следовательно, и свойств изделий зависит от следующих основных факторов:

1) температуры прессуемого металла и инструмента;

2) трения на поверхностях контакта металла с инструментом;

3) степени деформации;

4) скорости прессования и истечения;

5) прочностных свойств прессуемого металла.

Для снижения усилия прессования металлов с повышенной прочностью прессование осуществляют при высоких температурах. Вследствие этого неизбежно значительное охлаждение периферийных слоев металла, соприкасающихся с инструментом, особенно в обжимающей части пластической зоны вблизи матрицы. Внутренние слои (более горячие) имеют пониженное сопротивление деформации и стремятся переместиться быстрее наружных, что приводит к неравномерности деформации по сечению. Выравнивание скоростей течения по сечению прутка вследствие его целостности приводит к появлению дополнительных напряжений растяжения в наружных слоях и сжатия в центральных.

|

|

При прессовании температура неодинакова и по длине прутка: задний конец обычно имеет пониженную температуру по сравнению с передним – из-за большей длительности контакта с инструментом. В связи с этим предлагают нагревать заготовку неравномерно: наружные слои и ее задний конец до более высокой температуры по сравнению с внутренними слоями и передним концом. Это компенсирует неравномерность охлаждения при прессовании. Однако при значительном перепаде температуры по сечению наружные слои горячее внутренних и могут течь быстрее их. В результате во внутренних слоях появятся дополнительные напряжения растяжения, что может привести к внутренним разрывам.

Трение, как и во всех процессах обработки металлов давлением, увеличивает неравномерность деформации и потребное усилие. Трение сдерживает течение металла периферийных слоев. Для снижения трения при прессовании применяют смазку инструмента или заготовки. При прессовании нагретого металла смазка должна иметь незначительную теплопроводность, чтобы уменьшить охлаждение поверхности заготовки и нагрев инструмента. Смазка уменьшает трение, а, следовательно, и неравномерность деформации и усилие.

Повышение степени деформации увеличением сечения заготовки или уменьшением сечения изделия приводит к неравномерности деформации. Однако при высоких степенях деформации разница в свойствах частей прессованного изделия, получивших различную степень деформации, будет уменьшаться в связи с уменьшением интенсивности упрочнения с ростом степени деформации. Поэтому прессование осуществляют большими степенями деформации для получения изделий с равномерными свойствами. Если прессованное изделие в дальнейшем не подвергается обработке давлением (прокатка, волочение), то вытяжка должна быть не менее десятикратной; если прессуют заготовку для дальнейшей обработки давлением, то вытяжка должна быть не менее пятикратной.

|

|

Скорость прессования определяет длительность контакта прессуемого металла с инструментом. При прессовании с нагревом заготовки для уменьшения охлаждения металла и разогревания инструмента скорость прессования должна быть большой (чем больше скорость, тем равномернее деформация). Однако при повышении скорости прессования увеличивается сопротивление деформации и потребное усилие. При прессовании сплавов, имеющих узкий температурный интервал пластичности, увеличение скорости прессования приводит к снижению пластичности в связи с повышением температуры из-за выхода тепла деформации.

3. При прессовании по сравнению с прокаткой получается больший расход металла из-за необходимости осуществлять прессование не до конца, оставляя пресс-остаток.

Указанные преимущества и недостатки прессования ограничивают область его применения производством профилей из малопластичных металлов и сплавов, профилей сложной формы, при мелкосерийном изготовлении профилей.

Основным деформационным параметром, характеризующим процесс прессования, является степень деформации.

Степень деформации при прессовании оценивают коэффициентом вытяжки, равным отношению площади сечения заготовки к площади сечения готового изделия, т. е.

, (46)

, (46)

где  – коэффициент вытяжки при прессовании;

– коэффициент вытяжки при прессовании;

и

и  – соответственно площадь поперечного сечения заготовки до прессования и после прессования, мм2.

– соответственно площадь поперечного сечения заготовки до прессования и после прессования, мм2.

Степень деформации может оцениваться истинной деформацией, являющейся

натуральным логарифмом коэффициента вытяжки

, (47)

, (47)

где  – истинная деформация при прессовании.

– истинная деформация при прессовании.

Оба показателя степени деформации являются условными. В действительности степень деформации различна по сечению и по длине прутка.

Основным энергосиловым параметром при прессовании является усилие прессования. Усилие прессования складывается из следующих основных составляющих:

а) усилия, затрачиваемого на формоизменение металла в обжимающей части;

б) усилия, затрачиваемого на перемещение частиц металла в пластической зоне, т.е. в объеме слитка вне обжимающей части;

в) усилия на преодоление трения по контактным поверхностям контейнера

и матрицы.

Полное усилие прессования – сумма этих составляющих.

Силовые условия прессования определяются свойствами деформируемого металла, температурным режимом, размерами заготовки, скоростью и степенью деформации, величиной контактного трения, геометрией инструмента. К сожалению, в настоящее время еще не разработана методика, позволяющая связать все эти факторы в математическое выражение для определения усилий прессования.

|

|

Хорошие результаты при определении усилия выдавливания металла с прямым истечением дает формула Е.П. Унксова, которая имеет следующий вид:

, (48)

, (48)

где  – усилие прессования, МН;

– усилие прессования, МН;

– сопротивление металла пластической деформации при прессовании, МПа;

– сопротивление металла пластической деформации при прессовании, МПа;

– длина заготовки в момент начала выхода металла из формующей цилиндрической части матрицы, мм;

– длина заготовки в момент начала выхода металла из формующей цилиндрической части матрицы, мм;

– соответственно диаметр заготовки и диаметр изделия (диаметр цилиндрической части очка матрицы), мм;

– соответственно диаметр заготовки и диаметр изделия (диаметр цилиндрической части очка матрицы), мм;

– угол при вершине конуса матрицы, рад;

– угол при вершине конуса матрицы, рад;

– длина цилиндрической части очка матрицы, мм.

– длина цилиндрической части очка матрицы, мм.

|

|

|

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!