| Приспособления для сушки газа

| Температура насыщении в °С

| Содержание HjO в суком газе

| Количество удаляемой влаги в г/м'

|

от

| да

| в г/и*

| в %

|

| Трубчатый холодильник Холодильная установка (рефрижератор)... Адсорбер с силикагелем Адсорбер с алюмогелем

|

5 5

|

2 —40 —55

|

—19

35—5,6

7—0,1

7—0,016

|

-2,3

4,4—0,7

0,86—0,01

0,86—0,002

|

29,4 6,9 6,98

|

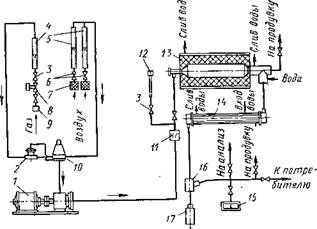

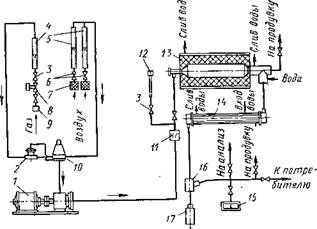

На рис. 133 показана конструкция установки для изготовления атмосферы из аммиака ДА-ЗОС (ОК.Б-674), разработанная во ВНИИЭТО. Вся установка состоит из блоков: испарителя аммиака с диссоциатором, сжигания, охлаждения газа и осушки. В блок испаритель-диссоциатор входят испаритель аммиака, диссоциатор и трубчатый холодильник. Испаритель представляет собой металлический сосуд высокого давления со сферическими днищами и предохранительным клапаном. Испаритель имеет змеевиковый и электрический подогреватели жидкого аммиака. Диссоциатор изготовляют в виде шахтной электропечи, футерованной огнеупорным кирпичом с жароупорной ретортой, заполненной катализатором. Температура контролируется и регулируется автоматически.

Блок Сжигания состоит из камеры сжигания, системы контроля и автоматического регулирования состава газа. В камере находится катализатор горения. Водяная рубашка служит, для отвода избытка тепла от камеры.

Блок охлаждения газа состоит из трубчатого холодильника с гидравлическим затвором, камеры охлаждения с ребристыми охладителями и холодильных установок. Блок сушки состоит из двух силикагелевых осушителей и электрокалорифера для подогрева воздуха. Наружные стенки осушителя охлаждаются

Рис. 133. Установка ДА-ЗОС (ОКБ-674) для приготовления атмосферы из

аммиака:

/ — испаритель; 2 — диссоциатор; 3 — камера сжигания; 4 — трубчатый холодильник; 5 — камера охлаждения; 6 — блок сушки; 7 — система регулирования состава газа

водой. В электрокалорифере находится теплоизоляция и съемный электронагреватель. Ниже приведена техническая характеристика установки ДА-ЗОС

Производительность в ма/ч.............................................. 30

Установленная мощность а кет.... 29

Рабочая температура диссоциатора в °С 650—700

Напряжение сети в в...................................................... 220/380

Состав атмосферы:

без дожигания водорода....... 75% На, 25% Na

с дожиганием водорода......................... 4—20% Нг, 80—96% Na

Точка росы в °С,...................................................... —40 ~- —50

Габаритные размеры в мм...................... 3400Х 3300Х 2325

Из отдельных блоков можно составлять установки; например, могут быть смонтированы следующие установки: с диссоциацией аммиака без последующего сжигания, с диссоциацией аммиака с частичным сжиганием, с сушкой или без нее, для очистки 'технического азота, для частичного сжигания водорода с сушкой или без нее. Кроме того, эти блоки могут быть использованы и для монтажа установок других типов атмосфер.

Существует адсорбент — «молекулярные сита». Такое название адсорбент имеет потому, что размер его пор приближается к размеру молекул. Если размер молекул поглощаемого вещества превышает размер пор адсорбента, то они не проходят и не поглощаются, если же меньше, то они проникают в адсорбент и поглощаются им.

Этот адсорбент представляет собой кристаллическое вещество, сходное с искусственно приготовленными алюмосиликатами — цеолитами. Сушка газа с помощью «молекулярных сит» может быть доведена до точки росы —70-=—80° С. Когда молекулярные сита насыщаются поглощенными веществами, их очищают путем регенерации при температуре 300—350° С.

Молекулярные сита могут быть использованы для избирательного разделения веществ; например, можно отделить НаО от Н2, СОа от Na или остаточный аммиак от смеси N2 и Н2, полученных в результате диссоциации NH3.

При использовании молекулярных сит для сушки и разделения веществ конструкции существующих установок с силикагелем или этаноламинами должны быть изменены, так как десорбция поглощенных молекулярными ситами веществ происходит при более высоких температурах, а также изменяются и другие условия — нагрузка, давление, влажность и т. д.

Для приготовления контролируемой атмосферы аммиачной группы можно использовать другую схему. Обезвоженный аммиак испаряется и смешивается с воздухом (1 часть аммиака и 3,6 части воздуха). Смесь пропускается над катализатором, и происходит следующая реакция: 4МН3 + 302 —» 2N2 + + 6НаО + Q (тепло). После этого газ охлаждается и осушивается до точки росы —40° С и ниже. Атмосфера состоит из 99,5—60% Na и 0,5—40% На. Эта атмосфера находит применение для нагрева

высокоуглеродистой лезвийной стали, нержавеющей стали и цветных металлов.

Для получения аналогичных контролируемых атмосфер может быть использован также азот, находящийся в баллонах. Такой азот обычно содержит 3—5% кислорода. Азот смешивается с диссоциированным и охлажденным аммиаком, после чего смесь пропускается над катализатором, способствующим реакции кислорода с водородом при комнатной температуре или продувается через медную стружку и затем осушивается до требуемой точки росы. Можно также пропускать газ через реторту с раскаленным древесным углем. В этом случае в составе атмосферы будет приблизительно 5% СО и остальное Na.

Аммиачная группа атмосфер имеет следующие преимущества: с жидким аммиаком легче обращаться, чем с баллонами газа, эта группа атмосфер почти не имеет посторонних примесей; нетрудно получить диссоциацию аммиака, и газ не требует дальнейшей очистки.

К недостаткам аммиачной группы можно отнести следующее: большие затраты по сравнению с затратами, произведенными для получения других атмосфер; эти атмосферы взрывоопасны в более широком интервале температур, чем другие атмосферы, за исключением атмосфер с невысоким содержанием водорода (до 15%); при содержании в атмосфере незначительного количества недиссо-циированного аммиака происходит нежелательное азотирование стали.

Древесноугольная группа. Древесноугольная группа атмосфер представляет собой генераторные газы, получаемые при пропускании воздуха от вентилятора через нагретый уголь в генераторе. В нижней части камеры генератора уголь сгорает и образует газообразную смесь, состоящую из азота, двуокиси углерода и водяных паров. Эта реакция вызывает сильный нагрев угля в верхней части камеры. Раскаленный уголь вступает в реакцию с двуокисью углерода и превращает его в окись углерода, а водяные пары — в водород. Горячие сухие газы выходят из генератора и направляются через фильтр для очистки. Древесноугольная атмосфера образуется по реакции: 2С + Оа + 3,8Na -> 2СО + 3,8Na.

Теоретически по этой реакции в газе должно быть 34% СО и 66% Na. В действительности в результате наличия влаги, летучести древесного угля и неполного превращения двуокиси углерода образуется газовая смесь, содержащая, кроме СО и Na^ СОг, На, СН4, НаО и даже Оа (табл. 12).

ГГ-С (генераторный газ сухой) — наиболее простой генераторный газ, в который из топлива попадает сера в виде сероводорода, Очистка газа от сероводорода производится в установках с болот-: ной рудой или в скрубберах с водным раствором моноэтано-ламина. Этот газ можно применять для отпуска сталей в широком интервале температур отпуска, для нормализации малоуглеродистой стали и при получении ковкого ферритного, чугуна.

т

Таблица 12 Примерный состав атмосфер древесНоугольвой группы в %

| Газ

| Химические состав в %

| ° s &&

н с а

|

СО,

| со

| н,

| сн,

| о,

| Н,0

| N.

|

| ГГ-С

ГГ ГГ-ВО

| 4-6

До 7 0,5

| 24—26

24-^-30 32—34

| 12—13

4-6 Следы

| 1—2 1—2

| 0,2-0,3

| 0,7—0,8

2,3 0,06

| Остальное То же

| +2 до +4 +20 -25

|

ГГ (генераторный газ) можно использовать для отжига чугунных отливок на ковкий чугун.

ГГ-ВО (генераторный газ, полученный в генераторе с внешним обогревом) можно применять для нормализации и нагрева при закалке углеродистой и легированной сталей без окисления и обезуглероживания и для отжига цветных металлов.

Безокислительный нагрев обеспечивается при минимальном содержании СОа (до 0,5%); тогда смещение равновесия реакции FeO + СО ^Ц Fe -j- СОа пойдет слева направо. Для предупреждения обезуглероживания необходимо очищать газ от СОа и затем его сушить. Такой очищенный газ обозначается ГГ-0 и применяется для нормализации и закалки среднеуглеродистой и легированной стали. Очистка газа от СОа производится путем пропускания его через абсорбер 1 (50%-ный водный раствор моноэта-ноламина), поглощающий СОа, или через раскаленный уголь.

Раствор моноэтаноламина может быть в дальнейшем восстановлен.' Восстановление осуществляется путем нагрева раствора до температуры 98—102" С. При этом происходит обратное выделение (десорбция) СОа, после чего раствор охлаждается и может быть опять использован для поглощения СОг. Таким образом создается замкнутый круг поглощения и выделения углекислоты.

Влажность газа также отрицательно влияет на его свойства. Чем меньше содержания в газе влаги, тем выше может быть концентрация углерода в стали, для которой этот газ применяется. Освобождение газа от влаги (водяных паров) производится промывкой его и пропусканием через холодильник и специальный поглотитель адсорбер. В результате охлаждения конденсируются водяные пары и, таким образом, происходит осушение газа от влаги. Более глубокое осушение происходит при поступлении газа в одну из двух колонок адсорбера с силикагелем, который поглощает влагу. В другой колонке в это время восстанавливается силикагель. Восстановление силикагеля производится путем на-

1 Абсорбция — поглощение объемом вещества (раствор этаноламинов и др.), адсорбция — поглощение поверхностью вещества (силикагель, уголь и др.).

грева его горячим воздухом, который на пути от воздуходувки проходит электронагреватель и нагревается до температуры 250—300° С.

Пары лития способствуют удалению из газа водяных паров. Металлический литий испаряется при относительно низких температурах (около 370° С) и обладает способностью разлагать водяные пары на их составляющие — водород и кислород с поглощением при этом кислорода. Реакция идет следующим образом:

2Li + НаО = LiaO + Ha; 4Li + Оа = 2LiaO.

Затем окись лития реагирует с окисью углерода и получается восстановленный литий и углекислый литий, который диссоциирует с образованием С02 и LiaO:

2Li20 + СО = LiaC03 + 2Li; LiaC03 = Li,0-f- C02.

Таким образом, в процессе реакций литий регенерируется, и его расход составляет 1 г на 1 м3 газа. Практически это осуществляется путем пропускания газа, прошедшего промывку и предварительное осушение, перед влуском в печь через литиевый испаритель. Реакции происходят при прохождении газа через испаритель, а затем продолжаются в печи.

Содержание С02 в газе после очистки составляет до 0,1%, влажность газа 0,03—0,04%.

Основными недостатками древесноугольных атмосфер являются: большие затраты, отсутствие подходящих средств для автоматизации контроля, простои при повторных загрузках древесного угля и удаления шлака, коррозия печных деталей генераторов в высокотемпературной зоне сгорания угля. Для получения генераторного газа указанных типов применяют специальные генераторы.

В настоящее время древесноугольные газы в термических цехах машиностроительных заводов почти не применяются. В основном используют природный газ.

Экзотермическая группа. Контролируемые атмосферы, полученные путем переработки природного или сжиженных углеводородных газов, составляют экзотермическую и эндотермическую группы [37]. Для получения эндотермической атмосферы коэффициент избытка воздуха при сжигании исходного газа принимается аад= 0,25ч-0,40. Для экзотермического газа коэффициент избытка воздуха при сжигании аак = 0,5-ь1,0. Атмосферы с коэффициентом избытка воздуха выше 0,85 являются невзрывоопасными. Состав экзотермических и эндотермических атмосфер в зависимости от коэффициента избытка воздуха при сжигании исходного газа представлен на диаграмме (рис. 134).

Экзотермические атмосферы получаются в результате протекания реакций, идущих с выделением тепла, и, следовательно, внешний нагрев реторты генератора не требуется. Получаемые при этом газы можно использовать без очистки от СОа и НаО или без очистки от С02, но с осушиванием газа до точки росы от 4 до —40° С или с очисткой полученных газов от СОа пропусканием через раствор этаноламинов и осушением силикагелем и, наконец, с очисткой от С02 и Н20 продуванием через раскаленный уголь.

Экзотермическая группа атмосфер содержит: азота 67-—87%, окиси углерода 1,5—20%, двуокиси углерода 5—11% и водорода 1—13%. В применяемых экзотермических атмосферах часто встречаются следы метана.

| Рнс. 134. Состав атмосфер, получаемых при сжигании природного газа в зависимости от коэффициента избытка воздуха

|

Экзотермическая атмосфера может быть богатой или бедной. Богатая атмосфера считается тогда, когда газовоздушная смесь богаче исходным газом, вследствие чего атмосфера характеризуется высоким восстановительным действием. Такая атмосфера имеет более высокое содержание окиси углерода и водорода. Бедная атмосфера содержит небольшой процент этих газов и соответственно более высокое содержание двуокиси углерода и азота. Двуокись углерода в той и другой атмосфере можно удалить путем пропускания газов через раствор моно-

Экзотермическая атмосфера может быть богатой или бедной. Богатая атмосфера считается тогда, когда газовоздушная смесь богаче исходным газом, вследствие чего атмосфера характеризуется высоким восстановительным действием. Такая атмосфера имеет более высокое содержание окиси углерода и водорода. Бедная атмосфера содержит небольшой процент этих газов и соответственно более высокое содержание двуокиси углерода и азота. Двуокись углерода в той и другой атмосфере можно удалить путем пропускания газов через раствор моно-

этаноламина или через раскаленный уголь. Экзотермические атмосферы наиболее экономичны из всех приготовляемых атмосфер. Они могут применяться для светлого отжига черных и цветных металлов, для светлой нормализации и светлого отпуска, если обезуглероживание для данной стали ве существенно.

Экзотермические атмосферы имеют углеродный потенциал менее чем 0,1%. Поэтому они не пригодны для светлого отжига или закалки углеродистых и легированных сталей, для которых обезуглероживание является важным фактором. Экзотермические атмосферы не могут быть пригодны для светлого отжига нержавеющих сталей, так как их составляющие СОа и водяные пары окисляют; СО также окисляет хром. Для получения экзотермических атмосфер приготовляют газовоздушную смесь с коэффициентом избытка воздуха а = 0,5-=-1,0. Однако получаемые продукты сгорания содержат высокий процент СОа (табл. 13).

Газы ПС-06 и ПС-09 для операций термической обработки не применяются. Если газ ПС-06 подвергнуть охлаждению в рефрижераторе до точки росы 4° С, получается сухой газ (ПСС-06).

Таблица 13 Химический состав газов

| Газы

| Химический состав в %

| Точка росы в "С

| а

|

со,

| со

| н,

| н,о

| СН,

| N,

|

| ПС-06

ПС-09

ПСС-06 ЛСО-06 ПСО-09

|

6 0,1 0,1

|

1—3

|

1—3

| 2,3

2.3

0,8

Т0.01

0,01

| 0,5

0,5 1,5

| 68,5

67,7

72,35

97,89—

93,89

|

4—40 —40

| 0,55-0,65 0,8—0,9 0,60,6 0,9

|

Такая атмосфера состоит из 98—90% Na; 1,0—5,2% Н2; 0,9-4,7% СО; до 0,1% СОа; до 0,1% СН4; следы Н20 (точка росы —40° С). Содержание С02 и НаО в атмосфере небольшое, поэтому в ней происходит распад окиси углерода при высоких температурах с образованием свободного углерода и СОа. Углекислота реагирует затем с водородом и образует НаО и СО. Протекание этих

№

Ni-HrCS Дтмосяюра

I

| —"~ 0'лвАдещ ---------- '

|

Газ ПСС-06 применяется для отжига малоуглеродистой стали, для цементации с добавкой богатого углеродом газа и для отпуска сталей всех марок. При очистке газа ПСС-06 от СОа и последующей более глубокой осушкой до точки росы —40° С получают газ ПСО-06.

Газ ПСО-06 применяют для отжига быстрорежущей стали, для нагрева при закалке всех марок стали, а также для газовой цементации с добавкой исходного богатого углеводородами газа.

Газ ПСО-09 применяется для многих операций термической обработки. Газ ПСО-09, состоящий главным образом из азота, очень часто используют для неокислительного нагрева. Газ ПСО-09 можно использовать для отжига стали всех марок, кроме нержавеющей, для нормализации и закалки углеродистых и легированных сталей, включая и быстрорежущую, и для цементации с добавкой богатого углеводородами газа.

К экзотермической группе относятся также азотные атмосферы, которые получаются путем очистки от С02, а иногда также и СО и последующей осушки продуктов сжигания газовоздушной смеси с коэффициентом избытка воздуха а = 0,6-И,0.

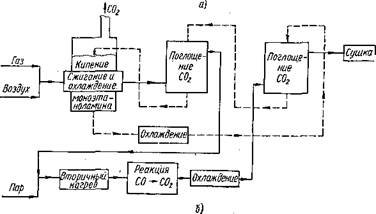

Схема сгорания горючего газа с коэффициентом избытка воздуха а — 0,8ч-0,9 показана на рис. 135. Получающаяся углекислота абсорбируется водным раствором моноэтаноламина, а водяные пары удаляются при понижении температуры газа до 40° С, затем влажность уменьшается при дальнейшем охлаждении до 5° G, и, наконец, окончательная сушка газа до требуемой точки росы происходит в адсорбере с алюмогелем или другим адсорбентом.

Особенностью этой схемы является то, что для восстановления раствора моноэтаноламина не требуется внешнего источника тепла, его нагрев и восстановление происходят за счет тепла, выделяемого при сжигании газа. Эта атмосфера предохраняет сталь от окисления при нагреве до ковочных температур и нейтральна к углероду стали в широком интервале температур.

Рис. 135. Схема приготовления атмосферы типа ПСО-09: а — с содержанием 0,9—4.7% СО; 6 — с содержанием до 0,1% СО

реакций вызывает выделение небольшого количества сажи и повышение точки росы. Эти реакции происходят при средних температурах (400—800° С).

В том случае, когда нежелательно присутствие окиси углерода (например, для отжига тонких листов из малоуглеродистой стали), контролируемую атмосферу приготовляют по схеме, показанной на рис. 135, б. В этом случае горючий газ также подвергается неполному сжиганию. Образующаяся углекислота поглощается раствором моноэтаноламина в первом скруббере, потом газ насыщается водой и нагревается вместе с паром, который составляет половинный объем газа. После этого газ пропускается через катализатор (ок ись железа) для обеспечения следующей реакции:

СО + НаО->СОа + Н,.

Затем смесь газов, полученных в результате реакций, охлаждается до температуры 40° С. Полученная углекислота поглощается во втором скруббере с раствором этаноламина, после чего следует сушка газа до требуемой точки росы. Состав получаемого газа: 98—85% Н2; 1,8-14,8% На; до 0,1% СО; до 0,1% СО,; следы СН4; НаО (точка росы —40° С).

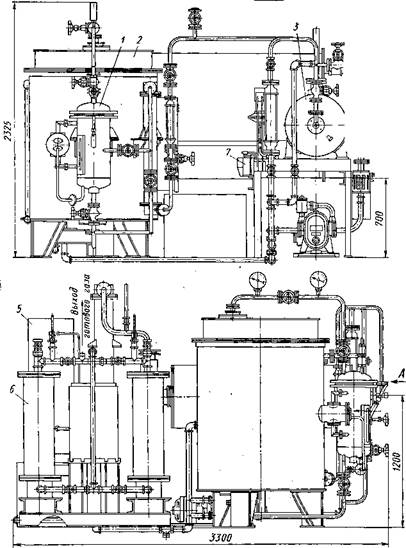

Генераторы экзотермического типа работают по следующей схеме: получают газовоздушную смесь, которая поступает в ка--

Рис. 136. Технологическая схема установок для приготовления экзотермической

атмосферы:

/ _ газодувка; 2 — регулятор нулевого давления; Зяб — краны; 4—5 — ротаметры; 7 — воздушный фильтр; S — вентиль с электромагнитным приводом; 9 — регулятор давления; 10 — смеситель; I! — пламегаситель; 12 — запальник; 13 — камера сжигания; 14 — холодильник; 15 — напоромер; 16 — каплеотделитель; П — поплавковая

камера

меру сжигания с катализатором или без него, затем в первичный холодильник и рефрижератор-осушитель. Технологическая схема установок для приготовления экзотермических атмосфер представлена на рис. 136. Принцип работы установок экзотермического типа заключается в том, что газовоздушная смесь сжигается в генераторе с определенным соотношением воздуха и газа. Эти реакции горения сопровождаются выделением тепла и протекают в генераторе без внешнего подогрева. В отдельных конструкциях установок для ускорения протекания реакций в камерах сжигания помещают керамические плитки или чугунный скрап или никель. Соотношение воздуха и газа в экзотермическом генераторе может быть высоким, например 8—9, в результате чего получаются нейтральные и инертные азотные атмосферы типа ПСО-09 и др., соотношение воздуха и газа может быть и низким, например 5—6, тогда получаются атмосферы типа ПС-06, ПСО-06, ПСС-06 и др.

Современные экзотермические генераторы имеют охлаждаемую водой камеру сжигания. Точка росы получаемых атмосфер 4 С соответствует содержанию влаги 0,8% (по объему). Иногда установки снабжают дополнительными осушителями с понижением точки росы до —40° С и содержанием влаги 0,01%.

Во ВНИИЭТО разработано четыре вида установок для получения экзотермических атмосфер: ЭК-8-0, ЭК-60, ЭК-125-0, ЭК-125 (цифры обозначают производительность установок в м3/ч). Установка ЭК-60 (рис. 137) состоит из блоков сжигания, смесительно-пропорционирующеи системы и блока для очистки и сушки газа.

В блок сжигания входит футерованная камера сжигания с водоохлаждаемым кожухом и противоточный трубчатый холодильник с гидравлическим затвором. В камере установлены горелки для сжигания газовоздушной смеси, приспособления для наблюдения за процессом горения и термопары для контроля температуры. Рабочая температура камеры сжигания 1000—1100° С.

Смесительно-пропорционирующая система состоит из регулятора нулевого давления и прибора для измерения расходов газа и воздуха. В блок очистки и сушки входят емкости с цеолитами, в которых происходит поглощение СОа и Н20. Емкости работают поочередно и продуваются горячим воздухом. В некоторых установках в одних и тех же емкостях совмещена сушка силика-гелем и очистка от СОа цеолитами.

Эндотермические атмосферы. Эндотермические атмосферы получают в результате реакций, происходящих с поглощением тепла или же с выделением недостаточного тепла для развития этих реакций. Таким образом, для получения эндотермических атмосфер необходим внешний подогрев реторты до температуры 1000— 1200° С, в которой протекают реакции. Для ускорения реакций в реторту помещают катализатор.

Эндотермическая атмосфера может быть использована почти для всех термических и химико-термических операций, причем состав атмосферы удобно регулировать по точке росы. Примером может служить атмосфера, имеющая следующий состав: 20% СО, 40% На и 40% Na с незначительным количеством СН4, СОг и НгО. Природный газ состоит в основном из метана. Если этот газ подвергнуть полному сжиганию, то получим смесь газов, состоящих из СОа, НаО и N2, обезуглероживающих сталь и непригодных для контролируемой атмосферы: СН4 + 2 (Оа + + 3,8Na) = С04 4- 2НгО -+- 7,6N2, но если газ сжигать с коэффициентом избытка воздуха, равным 0,25, то получим в составе продуктов горения газы-восстановители СО и На: СН4 + + 1/2 <Оа + 3,8Na) = СО + 2На + 1.9N,.

Такой состав газов может быть использован в качестве контролируемой атмосферы (20% СО, 41% На и 39% Na). Эта атмосфера является слабо науглероживающей. Для того чтобы атмосфера была нейтральной, следует увеличить коэффициент избытка воздуха при сжигании металла, т. е. принять а > 0,25. Тогда

в продуктах сжигания может образоваться С02 и остаться в небольшом количестве СН4. Регулируя коэффициент избытка воздуха, можно получить атмосферу, с заданным углеродным потенциалом, т. е. с различной интенсивностью науглероживания, или нейтральную, или обезуглероживающую. Практически регулирование углеродного потенциала можно производить по влажности, определяемой точкой росы газа, так как определенному содержанию С02 соответствует определенное количество влаги (СОй + + Н2 - СО + Н,0).

Анализ

| Выход готовой ffJL атмосферы

|

Вход газа.? 3

Вход газа.? 3

2S 22

Рис. 138. Типовая схема получения эндотермической атмосферы, разработанная

ВНИИЭТО:

/ — регулятор давления; 2 — кран; 3 — вентиль с электромагнитный приводом; 4 — камера для очистки серы; S и 10 — холодильники; 6 — регулятор нуленого^давлення; 7 — смеснтально-пропорционнрующий клапан; S — верхние холодильник реторты; 9 и 12 — ротаметры; II — измеритель влажности; 13 — фильтр; 14 и 16 — тягонапоро-меры; IS — водяной затвор; 17 — нижнее уплотнение реторты; 18 — воздушный фильтр; 19 — газогенератор; 20 — регулирующий край; 21 — исполнительный механизм; 22 — заслонка; 23 — регулятор давления смеси; 24 — гаэодувка

Для придания этому газу науглероживающих свойств и получения углерода'Гв поверхностном слое стали 0,75—0,85% С нужно в эту атмосферу добавить 10—15% природного газа (углеводородов) или 3—8% сжиженной пропанобутановой смеси.

Для газового цианирования с содержанием углерода в поверхностном слое приблизительно 0,5% к этой эндотермической атмосфере добавляют 5% СН4 и 5—20% NHB (точка росы 5° С).

Типовая схема получения эндотермической атмосферы представлена на рис. 138. После прохождения исходного газа через регулятор давления (давление газа 400—500 мм вод. ст.) газ поступает в камеру, в которой происходит очистка атмосферы от серных соединений при температуре 30—50° С. В трубчатом холодильнике газ охлаждается и смешивается с воздухом. Газовоздущ-ная смесь направляется в реторту генератора. Образование эндо-газа происходит в присутствии катализатора при температуре 1050° С. В качестве катализатора используют катализатор ГИАП-3. Для повышения стойкости катализатора в нижнюю часть реторты

J 5 с. Л. Рустеи 225

на высоте 250—300 мм загружают высокоглиноземистый кирпич (бой кирпича) или корунд, пропитанный раствором азотнокислого никеля.

на высоте 250—300 мм загружают высокоглиноземистый кирпич (бой кирпича) или корунд, пропитанный раствором азотнокислого никеля.

Генератор эндотермического типа состоит из двух точных дозирующих устройств для воздуха и газа, насоса для подачи смеси в реторту, наполненную углем или каким-либо катализатором, и камеры для нагрева реторты. Во многих установках газ по выходе из реторты быстро охлаждается. В реторте протекают эндотермические реакции (с поглодением тепла). Для протекания этих реакций необходимо реторту подогревать снаружи. Качество атмосферы эндотермического типа зависит от: соотношения воздуха и газа, температуры, времени, в течение которого газ проходит через реторту с катализатором, и активности катализатора.

Во ВНИИЭТО разработаны установки для получения эндотермических атмосфер: ЭН-16, ЭН-30, ЭН-60, ЭН-60Г, ЭН-125и ЭН-250Г (цифры показывают производительность установки в м3/ч, буква Г обозначает газовый обогрев генератора). Конструкция установки ЭН-30 (ОКБ-724) показана на рис. 139. Эти установка состоят из блоков для очистки серных соединений, системы смешения и пропорционирования, генератора, автоматического регулирования влажности атмосферы и предохранительных устройств с блокировкой.

Блок для очистки от серных соединений состоит из камеры и трубчатого холодильника. Камера очистки представляет собой шахтную электропечь. Внутри камеры находится реторта с серо-погдотителем ГИАП-10. Нагрев реторты происходит с помощью нагревательных элементов, расположенных в специальных шамотных кольцах. Температура камеры контролируется автоматически хромель-копелевой термопарой. После этой камеры газ поступает в трубчатый холодильник для охлаждения. Блок системы смешения и пропорционирования состоит из газодувки, смесителя, регулятора нулевого давления и приборов для измерения расхода газа и воздуха. Газодувка обеспечивает подачу газовоздушной смеси в генератор под давлением около 2000 мм вод. ст.

Блок генератора состоит из генератора, трубчатого холодильника противоточного типа и фильтра очистки газа. Генератор представляет собой шахтную печь с жаростойкой ретортой, заполненной катализатором ГИАП-3. Кожух генератора изготовляют из листовой и профильной стали. Футеровка состоит из огнеупорного кирпича и теплоизоляции. Нагревательные элементы имеют зигзагообразную форму и изготовлены из проволоки сплава ЭИ 652. Реторта генератора изготовляется из литой трубы спл'ава,-Х18Н35Л с толщиной стенки реторты 15 мм. Верхняя часть генератора охлаждается водой. Температура в генераторе измеряется термопарами типа ТПП-2. Регулирование температуры осуществляется автоматически. Эндотермические генераторы могут выполняться и с газовым обогревом.

Блок системы автоматического регулирования влажности позволяет поддерживать требуемое содержание водяного пара в атмосфере. Б соответствие с этим регулируется и состав эндогаза. Это производится следующим образом (рис. 140). При отклонении влажности готовой атмосферы от заданного значения чувствительный элемент датчика автоматического измерителя влажности дает команду исполнительному механизму, соединенному тягой с регулирующим краном, увеличить или уменьшить подачу воздуха в газовоздушную смесь, направляемую в генератор. Автоматический регулятор влажности в этой схеме состоит из датчика

с термостатом и измери

1.

| Газвввздушная смесь В генератор

|

тельного прибора. По

тельного прибора. По

следний представляет

собой электронный мост

постоянного тока, а чув

ствительный элемент

датчика — пластинку

из микропористого 'эбо

нита с разветвленной

поверхностью токо-.

| Рис. 140. Схема автоматического регулирования состава эндогаза по точке росы:

/ — регулирующий кран; 2 — исполнительный механизм; 3 — изодромный регулятор; 4 — блок измерительного прибора; 5 — блок датчика

|

съема. При изменении влажности атмосферы меняется сопротивление микропористого эбонита.

Блок предохранительных устройств и блокировки предусматривает гашение пламени и перекрытие ' трубопровода в случае распространения пламени из генератора в линии газовоздушной смеси. Для этого перед генератором на трубопроводе устанавливается пламенная заслонка, имеющая пламегаситель, обратный клапан и тепловую защиту от обратного распространения пламени.' При нагреве биметаллических пластинок до температуры 90°-С клапан перекрывает линию и выключает газодувку. На линии, подающей исходный газ, установлен электромагнитный клапан, сблокированный сгазодувкой. Приостановке газодувки клапан перекрывает подачу исходного газа. Для поддержания давления исходного газа и готовой атмосферы на трубопроводах устанавливают автоматические регуляторы давления. Эндотермический газ используется для газовой цементации и нитроцементации. При цементации к эндогазу перед вводом в печь добавляется исходный сырой городской газ. Для нитроцементации, кроме того, добавляется аммиак.

Метод получения универсальной эндотермической атмосферы разработан в НИИТАвтопроме [13]. Там же были разработаны установки для промышленного применения эндотермической атмосферы (четырехретортные и одноретортные генераторы разной производительности),

Экзо-, эндогруппа. К этой группе атмосфер относятся газы, которые сначала сжигаются с коэффициентом избытка воздуха а = 0,9-5-1,0 по экзотермической реакции, а затем пропускаются через реторту с раскаленным древесным углем, при температуре 1000—1200° С, где происходят эндотермические реакции С02 + + С —* 2СО и Н20 + С —< СО + Н3. Примером могут быть газы ПС-Э и ПСС-Э (продукты сжигания углеводородных газов или генераторного газа) с последующей очисткой. Химический состав этих газов приведен в табл. 14.

Таблица 14 Химический состав газов

| Газ

| Химический состав в %

| Точка росы в "С

|

СО,

| со

| н,

| Н,0

| N,

|

| ПС-Э ПСС-Э

| 0,5 0,2

| 30 20

|

| 0,25 0,06

| 51,7 74,74

| —10 —24

|

Газ ПС-Э применяется при нагреве для закалки углеродистых и легированных сталей, кроме быстрорежущей, для отжига средне-и высокоуглеродистых сталей и для цементации с добавкой богатого газа.

Газ ПСС-Э (продукты

Экзотермическая атмосфера может быть богатой или бедной. Богатая атмосфера считается тогда, когда газовоздушная смесь богаче исходным газом, вследствие чего атмосфера характеризуется высоким восстановительным действием. Такая атмосфера имеет более высокое содержание окиси углерода и водорода. Бедная атмосфера содержит небольшой процент этих газов и соответственно более высокое содержание двуокиси углерода и азота. Двуокись углерода в той и другой атмосфере можно удалить путем пропускания газов через раствор моно-

Экзотермическая атмосфера может быть богатой или бедной. Богатая атмосфера считается тогда, когда газовоздушная смесь богаче исходным газом, вследствие чего атмосфера характеризуется высоким восстановительным действием. Такая атмосфера имеет более высокое содержание окиси углерода и водорода. Бедная атмосфера содержит небольшой процент этих газов и соответственно более высокое содержание двуокиси углерода и азота. Двуокись углерода в той и другой атмосфере можно удалить путем пропускания газов через раствор моно-

Вход газа.? 3

Вход газа.? 3

на высоте 250—300 мм загружают высокоглиноземистый кирпич (бой кирпича) или корунд, пропитанный раствором азотнокислого никеля.

на высоте 250—300 мм загружают высокоглиноземистый кирпич (бой кирпича) или корунд, пропитанный раствором азотнокислого никеля. тельного прибора. По

тельного прибора. По