Условия задач переписываются полностью. Рисунок к задаче выполняется аккуратно карандашом с применением чертежных инструментов. Третья контрольная работа включает взаимосвязанные задачи, т.е. условие каждой последующей задачи вытекает из решения предыдущей.

В первой задаче требуется выполнить кинематический расчет привода, состоящего из электропривода и двух передач. Вторая задача – расчет одного из видов передач в закрытом исполнении (зубчатая цилиндрическая или коническая, червячная). В третьей задан проектный расчет ведомого вала редуктора и выполнение первого этапа компоновки редуктора. В четвертой задаче требуется подобрать подшипники качения для ведомого вала редуктора.

В приложениях имеются необходимые справочные и нормативные данные. При расчете принимать следующие значения КПД передач:

В приложениях имеются необходимые справочные и нормативные данные. При расчете принимать следующие значения КПД передач:

ηп = 0,99; ηц.п. = 0,95; ηр.п. = 0,96; ηзуб . = 0,97; ηч.п. = 0,77…0,85.

Следует иметь в виду, что при выборе твердости заданного материала по табл. П.3 и П.4 для определения допускаемых напряжений рекомендуется: при расчете прямозубых передач твердость материала шестерни брать на 20…30 единиц НВ больше, чем для колеса, т.е. принимать НВ2 = НВ1 +

+ (20…30), что обеспечивает лучшую приработку зубьев и примерно одинаковый износ шестерни и колеса. При расчете косозубых и шевронных передач НВ2 = НВ1 + (50…80), что позволяет существенно повысить нагрузочную способность этих передач.

Исходные данные для Р и n и кинематическую схему выбрать из

табл. 30.

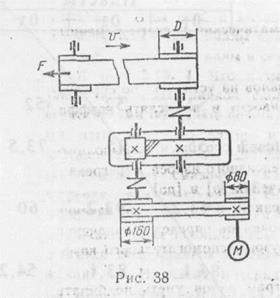

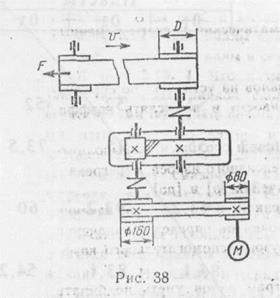

Пример 16. Для привода рабочей машины, состоящей из механических передач (рис. 38), требуется определить угловые скорости и вращающие моменты на валах с учетом коэффициента полезного действия. Передаточное число редуктора ир = 2,8. Мощность электродвигателя Рдв = 7,0 кВт при частоте вращения n = 750 об/мин. Ресурс работы t = 25 000 ч.

Р е ш е н и е. 1. Определяем передаточное число ременной передачи без учета скольжения:

и1 = и р.п. =

2. Частота вращения (ведущего вала ременной передачи) электродвигателя

ωдв =

3. Частота вращения (ведомого вала ременной передачи) ведущего вала редуктора

ω1 =

4. Частота вращения ведомого вала редуктора

ир =  , откуда ω1 =

, откуда ω1 =

5. Вращающий момент на валах:

на валу электродвигателя

МДВ =

на ведущем валу редуктора

и1 =  откуда М1 = и1 МДВ · ηр.п.,

откуда М1 = и1 МДВ · ηр.п.,

где ηр.п = 0,96 – КПД ременной передачи

М1 = 2 · 89,1 · 0,96 = 171,2 Н · м;

на ведомом валу редуктора М2 = М1 · ир · ηр.п

ηр.п = 0,97 · 0,992 = 0,95 – КПД редуктора, тогда

М2 = 171,2 · 2,8 · 0,95 = 455,4 Н · м.

Пример 17. Расчет редукторной передачи. Рассчитать закрытую косозубую цилиндрическую нереверсивную передачу общего назначения с ресурсом работы t = 25 000 ч.

Р е ш е н и е. Расчет производим по данным примера 16.

1. Момент на ведущем валу редуктора М1 = 171,2 Н · м; момент на ведомом валу редуктора М2 = 455,4 Н · м; передаточное число редуктора

ир = 2,8.

2. Материал для зубчатой передачи выбираем по табл. П.4:

для шестерни (см. табл. П.4) принимаем сталь 40 × (азотирование) HRC 60…65, для колеса сталь 40 × (закалка ТВЧ), HRC 48…52.

3. Предел контактной выносливости поверхностей зубьев, соответствующий базовому числу циклов перемены напряжений NНО =

= 107. Для шестерни σНО1 = 1050 Н/мм2. Для колеса σНО2 = 900 Н/мм2.

[σ]Н =

где [n] = 1,2 – коэффициент безопасности при поверхностном упрочнении зубьев; КНL = 1- коэффициент долговечности при длительной работе редуктора 36 000 ч:

для шестерни [σ]Н1 = 1050/1,2 = 875 Н/мм2;

для колеса [σ]Н2 = 900/1,2 = 750 Н/мм2.

5. Межосевое расстояние

аω = 430(ир + 1)  430(2,8 + 1)×

430(2,8 + 1)×  мм,

мм,

принимаем аω = 120 мм, где ψbа = 0,3…0,6 – коэффициент ширины колеса.

Для непрямозубых колес расчетное допускаемое контактное напряжение

[σ] = 0,45 ([σ]Н1 + [σ]Н2) = 0,45(875 + 750) = 731 Н/мм2. Принимаем коэффициент неравномерности нагрузки КНβ = 1 (табл. 4.4) [3].

6. Нормальный модуль определяем по эмпирическому соотношению

mn = (0,01…0,02) · аω = (0,01…0,02) · 120 = 1,2…2,4 мм по ГОСТ принимаем

mn = 2 мм, табл. П.23 [3].

7. Ширина венца зубчатого колеса b2 = ψbа аΩ = 0,32 · 120 = 39 мм.

8. Число зубьев определяем, предварительно задавшись углом их наклона β = 10°:

шестерни z1 =

колеса z2 = ирz1 = 2,8 · 31 = 87.

9. Фактическое передаточное число редуктора ир = 87/31 = 2,8.

10. Диаметры колес. Делительные диаметры:

шестерни

d1 =

колеса

d2 =

Диаметр вершины зубьев d = d + 2mn;

шестерни dа1 = 63,28 + 2 ·2 = 67,26 мм;

колеса dа2 = 156,74 +2 · 2 = 160,74 мм;

Диаметр впадины зубьев df1 = d – 2,5mn;

шестерни df1 = 63,26 – 2,5 ·2 = 58,26 мм;

колеса df2 = 160,74 – 2,5 ·2 = 151,74 мм.

11. Силы, действующие в зацеплении:

окружная

Ft1 = Ft2 =  ;

;

радиальная

Fr1 = Fr2 =  ;

;

осевая

Fa1 = Fa2 = Ft tgβ = 5810 · 0,18 = 1046 H.

Пример 18. Выполнить эскизную компоновку ведомого вала и определить его основные размеры. По данным примера 17 момент на ведомом валу редуктора М2 = 455,4 Н · м, ширина венца зубчатого колеса b2 = 50 мм, диаметр колеса d2 = 156,74 мм.

Р е ш е н и е. Определяем диаметр выходного конца ведомого вала:

db2 =

Диаметр вала подшипника принимает dn2 = 40 мм, под зубчатое колесо

dк = 45 мм.

ЭСКИЗНАЯ КОМПОНОВКА РЕДУКТОРОВ

Эскизная компоновка выполняется 1:1 на миллиметровой бумаге в такой последовательности:

1. Для цилиндрических зубчатых передач (рис. 39, а) (прямозубая, косозубая и шевронная) построение начинают с нанесения межосевого расстояния аω, проведения осевых линий окружности делительных диаметров d1 и d2, диаметров вершин зубьев dа1 и dа2, линий, ограничивающих ширину шестерни В1 и колеса В2. Построение конических зубчатых передач (рис. 39, б) начинают с нанесения двух взаимно перпендикулярных линий. От точки пересечения О этих линий откладывают по осям вверх и вниз отрезки ОА, равные 0,5d1, а вправо и влево – отрезки ОВ, равные 0,5d2. Через точку А проводят горизонтальные линии до взаимного пересечения в точках С. Точки С соединяют с точкой О линиями, которые представляют собой образующие делительных конусов шестерни и колеса.

Построение червячной передачи (рис. 39, в) начинают с проведения параллельных горизонтальных линий на расстоянии, аω друг от друга и пересекают их перпендикулярной линией. Из точки пересечения О2 – центра червячного колеса – описывают делительную окружность радиусом 0,5d2. От оси червяка вверх и вниз откладывают отрезки равные 0,5d1 , перпендикулярно которым проводят горизонтальные линии. Для второй проекции червячной передачи (рис. 39, д) на продолжении горизонтальных линий, проходящих через центр червячного колеса О2 и оси червяка, проводят перпендикулярную линию. Из точки пересечения О1 – центра червяка – описывают начальную окружность радиусом, равным 0,5d1. Контур колеса определяют наибольшим диаметром dаМ2 и шириной колеса b2.

2. Назначают предварительные размеры отдельных участков валов.

Диаметр выступающего конца ведущего вала

d1 =

где М1 – вращающий момент быстроходного вала, Н · м; [τ]к – допускаемое касательное напряжение, Н/мм2.

Диаметр вала под подшипники принимают dn1 = (1,0….1,1) d1, а затем округляют до стандартного значения для подшипников качения 17, 20, 25,30,35, 40, 45, 50, 55, 60 и т.д через 5 мм.

В зависимости от направления нагрузки на опору выбрать тип подшипника, габаритные размеры которого принимают по табл. П.5.

3. Очерчиваем внутреннюю стенку корпуса, зазор между торцом шестерни и контуром стенки принимают:

для цилиндрической передачи l = 0,03аω + 1 мм;

для конической передачи l = 0,05 Rl + 2 мм;

для червячной передачи l = 0,045аω + 3 мм.

Для всех редукторов l должно быть не мене 8 мм. Если l min > 8 мм, то надо принимать фактическое значение.

При окружной скорости υ = 3…15 м/с, расстояние от контурной линии внутренней стенки корпуса наружу t = 2…3 мм, а при установке мазеудерживающего кольца t = 10…12 мм.

4. Вычерчиваем вал и контуры предполагаемых подшипников, габаритные размеры которых принимаем из соответствующих таблиц (П.5). Для ведомых валов с малой окружной скоростью принимаем консистентную смазку и для предотвращения ее вытекания на валах устанавливаем мазеудерживающие кольца. Путем замера находим расстояние между серединами подшипников качения.

К примеру 18 принимаем радиальные шариковые подшипники, диаметр вала dn = 40 мм. Подшипник легкий, серии 308, имеет следующие параметры: d = 40 мм, D = 90 мм, B = 23 мм. при динамической грузоподъемности C = 31,3 кН, С0 = 22,3 кН (см. табл. П.5).

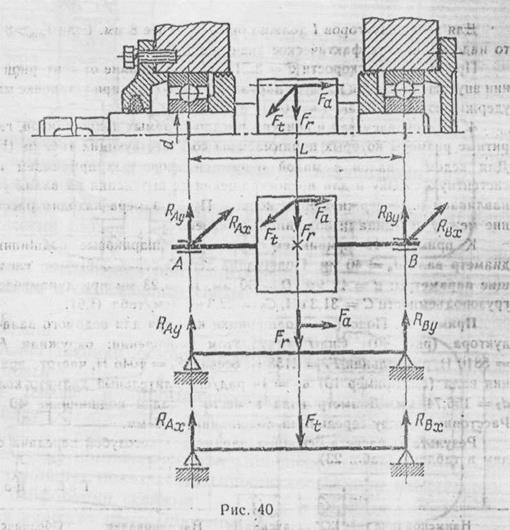

Пример 19. Подобрать подшипники качения для ведомого вала редуктора (рис. 40). Силы в зубчатом зацеплении: окружная Fl = 5810 Н, радиальная Fr = 2158 Н, осевая Fа = 1046 Н, частота вращения вала (см. пример 16) ω2 = 14 рад/с. Делительный диаметр колеса d2 = 156,74 мм. Диаметр вала в месте посадки подшипника 40 мм. Расстояние между серединами подшипников 98 мм.

Результаты расчета основных параметров косозубой передачи водим в таблиц (табл. 23).

Таблица 23

| Наименование параметра и его единица

| Обозначение и числовое значение параметра

| Наименование

параметра и его

единица

| Обозначение и числовое значение параметра

|

| Мощность на ведущем валу, кВт

| Р = 7 · 103

| Передаточное число

| ир = 2,8

|

| Угловая скорость валов, рад/с:

|

| Модуль нормальный, мм

| mn = 2

|

| Ведущего

Ведомого

| ω1 = 39,2

ω2 = 14

| Диаметры делительных окружностей, мм:

|

|

| Номинальный момент на ведущем валу, Н · м

| М1 = 171,2

| шестерни

колеса

| d1 = 63,28

d2 = 156,74

|

| Межосевое расстояние, мм

| аω = 120

| Ширина венца зубчатого колеса, мм

| b2 = 38

|

| Число зубьев:

|

| Угол наклона зубьев, град.

| β = 10º

|

| шестерни

колеса

| z1 = 31

z2 = 28

| Силы, действующее в зацеплении, Н:

|

|

| Допускаемое напряжение, Н/мм2

для шестерни

для колеса

|

[σ]II1 = 876

[σ]II2 = 458

|

окружная

радиальная

осевая

|

Fl = 5810

Fr = 2158

Fа = 1046

|

Р е ш е н и е. Определяем реакции опор от сил, действующих в вертикальной плоскости:

Σ МА = 0; FrL/2 + Fаd2/2 – RВуL = 0;

Σ МВ= 0; RАуL + Fаd2/2 – FrL/2 = 0;

RАу =

RВу =

Реакция опор от силы Ft, действующей в горизонтальной плоскости:

RАх = RВх =  .

.

Суммарные реакции подшипников:

RА =  Н = 2,92 кН;

Н = 2,92 кН;

RB =  3450 Н = 3,45 кН.

3450 Н = 3,45 кН.

Наиболее активной является опора В, поэтому по ней ведем наибольший расчет. Вычисляем отношения осевой нагрузки Fа = 1,046 кН к статической грузоподъемности С0 = 22,3 кН для подшипника 308:

= 0,145.

= 0,145.

По табл. П.4 [3] для Fа/С0 = 0,045 после интерполяции коэффициент соевого нагружения е = 0,21. Определяем отношение осевой нагрузки к радиальной Fа / RB = 1,046/3,45 = 0,31>е, принимаем Х = 0,56, Y = 2,1,

Кб = 1,30.

Вычисляем эквивалентную динамическую нагрузку подшипника В:

РЭ = (RBX + FaY) КТКб = (3,45 · 0,56 + 1,046 · 2,1) · 1,3 = 5,37 кН,

Lh =  24,7 · 103 ч.

24,7 · 103 ч.

Долговечность данного подшипника удовлетворяет ресурсу работы редуктора (t = 25 000 ч.).

Пример 20. Расчет закрытых конических зубчатых передач. Для привода рабочей машины, состоящей из механических передач (рис. 41), требуется определить угловые скорости и вращающие моменты на валах с учетом КПД. Передаточное число редуктора ир = 2,5; мощность электродвигателя Р = 3 кВт при частоте вращения n1 = 950 об/мин.

Р е ш е н и е. 1. Частоту вращения ведущего вала редуктора определяем по формуле

ω1 =  100 рад/с.

100 рад/с.

2. Передаточное число цепной передачи иц = z4/z3 = 60/20 = 3.

3. Частоту вращения ведомого вала редуктора определяем из уравнения

ир =  , откуда ω2 =

, откуда ω2 =  = 40 рад/с.

= 40 рад/с.

4. Частота вращения ведомого вала цепной передачи

ω3 =  = 13,3 рад/с.

= 13,3 рад/с.

5. Вращающий момент на ведущем валу редуктора

М1 = Р1/ ω1 = 3 · 103/100 = 30 Н · м.

6. Коэффициент полезного действия редуктора

ηр = η3 · η  = 0,97 · 0,992 = 0,95.

= 0,97 · 0,992 = 0,95.

7. Вращающий момент на ведомом валу редуктора

М2 = ирМ1 · ηр = 2,5 · 30 · 0,95 = 71,5 Н · м.

8. Вращающий момент на валу транспортера

Мэ = и0 · М1 · η0,

где η0 – общий КПД привода η0 = η3 · η  · ηц = 0,97 · 0,992 · 0,95 = 0,91;

· ηц = 0,97 · 0,992 · 0,95 = 0,91;

и0 – общее передаточное число, и0 = ир иц = 2,5 · 3 = 7,5,

тогда М3 = 30 · 7,5 · 0,91 = 205 Н · м.

Пример 21. Определить основные размеры конической прямозубой передачи редуктора. Передача нереверсивная, общего назначения. Исходные данные для расчета – момент М2, ир, ω1, ω2 принять, исходя из результатов решения примера 20.

Р е ш е н и е. 1. По табл. 7.2 пособия [1] или по табл. 32.10 учебника [2] выбрать НВ стали 45:

для шестерни НВ 194 – 222;

для колеса НВ 180 – 192.

2. Определяем допускаемое контактное напряжение для материала колеса как менее прочного элемента передачи:

[σ]Н2 =  КНL.

КНL.

Предел контактной выносливости поверхности зубьев

[σ]Н02 = 2НВ + 70 = 2 · 190 + 70 = 450 Н/мм2.

Коэффициент запаса прочности [n] = (1,2…1,3) принимаем [n] = 1,2.

Коэффициент долговечности можно принять КН = 1, тогда

[σ]Н2 =  347 Н/мм2

347 Н/мм2

Внешний делительный диаметр колеса

dе2 = 1800  200 мм,

200 мм,

где КН – коэффициент нагрузки, принимаем 1,2 при твердости НВ 350;

М2 – вращающий момент, Н·м; [σ]Н – допускаемое контактное напряжение, МПа; ир – передаточное число.

По ГОСТ 12289 – 76 табл. 4.15 [3] принимаем dе2 = 200 мм и ширину венца b = 30 мм. Число зубьев шестерни из рекомендуемого интервала

z1 = 18…28 принимаем z1 = 20 и определяем число зубьев колеса

z2 = 2,5 · 20 = 50.

Внешний окружной модуль

mе = dе2/z2 = 200/50 = 4 мм.

Основные геометрические параметры –

углы делительных конусов:

шестерни tg δ1 = 1/ир = 1/2,5 = 0,4; δ1 = 21°50';

колеса δ2 = 90° - δ1 = 90° - 21°50' = 68° 10';

внешнее конусное расстояние для прямозубых передач

Re =  мм;

мм;

внешний делительный диаметр шестерни

dе1 = mеz1 = 4 · 20 = 80;

внешние диаметры вершин зубьев шестерни и колеса

dае = dе + 2mе cos δ;

dае1 = 80 + 2 · 4 · 0,374 = 82,99 мм;

dае2 = 200 + 2 · 4 · 0,936 = 208,52 мм;

Окружная сила на среднем диаметре

Ft =  825 Н.

825 Н.

Осевая сила на шестерне Fa1 = Ft tg α sin δ1 = 825 · 0,364 · 0,374 =

= 110 H.

Радиальная сила на шестерне Fr1 = Fr tg α sin δ1 = 825 · 0,364 · 0,936 = = 280 H.

Результаты расчетов основных параметров прямозубой конической передачи сводим в таблицу (табл. 24).

Таблица 24

| Наименование параметра и его единица

| Обозначение параметра и его

размер

| Наименование

параметра и его

единица

| Обозначение параметра и его

размер

|

| Мощность на ведущем валу, кВт

| Р1 = 3

| Число зубьев:

шестерни

колеса

|

z1 = 20

z2 = 50

|

| Угловая скорость ведущего вала, рад/с

| ω1 = 100

| Внешний окружной модуль, мм

| mе = 4

|

| Передаточное число

| ир = 2,5

|

|

|

| Момент на ведомом валу редуктора, Н·м

| М2 = 71,5

| Внешнее конусное расстояние, мм

| Rе = 107

|

| Допускаемое контактное напряжение колеса, Н/мм2

| [σ]Н2 =374

| Силы, действующие в зацеплении, Н

|

|

| Внешний делительный диаметр, мм

колеса

шестерни

|

dе2 = 200

dе1 = 80

| Окружная на среднем диаметре

Радиальная на шестерне

Осевая на шестерне

| Ft = 825

Fr = 280

Fа = 110

|

Пример 22. Для привода рабочей машины (рис. 42) рассчитать угловые скорости и вращающие моменты на валах с учетом КПД по следующим данным: мощность электродвигателя Р1 = 1,8 кВт, частота вращения

n1 = 1430 об/мин. Число зубьев ведущей звездочки z3 = 18, ведомой z4 = 45. Передаточное число редуктора ир = 15,5.

Р е ш е н и е.

1. Определяем угловую скорость электродвигателя:

ω1 =  = 149 рад/с.

= 149 рад/с.

2. Угловая скорость ведомого вала редуктора ир = ω1 / ω2, откуда

ω2 = 149/15,5 = 9,6 рад/с.

3. Передаточное число цепной передачи иц = z4 /z3, откуда

иц = 45/18 = 2,5.

4. Угловая скорость ведомого вала цепной передачи и = ω2 / ω3, откуда

ω3 = ω2/иц = 9,6/2,5 = 3,86 рад/с.

5. Вращающий момент на валу червяка

М1 = Р1 / ω1 = 1,8 · 103/149 = 12,1 Н · м.

6. Принимаем КПД червячного редуктора при ηр = 0,75…0,85.

7. Вращающий момент на валу червячного колеса определяем из уравнения ир = М2/(М1 ηр), откуда М2 = ирМ1 ηр = 15,5 · 12,1 · 0,85 = 159 Н · м.

8. КПД цепной передачи ηр = 0,95.

9. Момент на ведомом валу цепной передачи

М3 = ηц · М2 · иц = 0,95 · 159 · 2,5 = 377 Н · м.

Пример 23. Рассчитать червячную передачу общего назначения с ресурсом работы t > 20 000 ч. Исходные данные и кинематическую схему взять из примера 22: ир = 15,5, М1 = 12,1 Н · м, М2 = 159 Н · м,

ω1 = 149 рад/с.

Ре ш е н и е.

1. Принимаем число витков червяка в зависимости от передаточного числа z1 = 2. Рекомендуется принимать z1 = 2 и z1 = 4, нежелательно принимать z1 = 1, так как при этом значении ηр = 0,5, а z3 = 3 не стандартизовано. Следует принимать z1 = 2 при ир = 16…25 и z1 = 4 при

ир = 8…12,5.

2. Число зубьев червячного колеса z2 = и z1 = 2 · 15,5 = 31.

3. Коэффициент диаметра червяка q задаем из параметрического ряда:

8,0; 10,0; 12,5; 16,0; 20,0. Принимаем q = 0,25z2 = 0,25 · 31 = 8.

4. Скорость скольжения

υск = 5 · 10 -3 ω1  = 5 · 10 -3 · 149

= 5 · 10 -3 · 149  = 4 м/с.

= 4 м/с.

5. Материал червячного колеса выбираем по данным табл. 25 и определяем допускаемые контактные напряжения для червячных колес из условия стойкости против заедания.

При высоких скоростях скольжения 5…25 м/с принимаем оловянную бронзу БрОФ 10 – 1 по табл. 9.3 учебника [1] и [σ]Н определяем по формуле

[σ]Н = 0,67 · σНО.

Таблица 25

| Материал венца колеса

| [σ]Н Н/мм2, при скорости скольжения υ, м/с

|

| 0,25

| 0,5

|

|

|

|

|

|

|

| БрАЖУ - 4Л

| -

|

|

|

|

|

|

|

|

| СЧ15-32

|

|

|

|

| -

| -

| -

| -

|

Таблица 26

6. Из условия сопротивления контактной усталости рабочих поверхностей зубьев червячного колеса, определяем межосевые расстояния (мм) передачи:

аω = 307  ,

,

где М2 – момент на валу червячного колеса, Н · м; z2 – число зубьев колеса; q – коэффициент диаметра червяка; К – коэффициент нагрузки

К = 1,1…1,35.

аω = 307  = 119 мм.

= 119 мм.

Полученное значение принимаем по ГОСТ 2144 – 76 (табл. 26)

7. Осевой модуль

m =  = 6,4

= 6,4

принимаем по ГОСТ 2144 – 76, m =6,3 мм.

8. Уточняем межосевое расстояние

аω = 0,5m(z2 + q) = 0,5 · 6,3(31 + 8) =122,85 мм.

9. Определяем основные геометрические параметры червяка и колеса.

Диаметр начальной окружности червяка d1 = qm = 8 · 6,3 = 50,4 мм

и червячного колеса d2 = mz2 = 6,3 · 31 = 195,3 мм.

Диаметр окружности выступов червяка

dа1 = d + 2m = 50,4 + 2 · 6,3 = 63 мм.

и червячного колеса dа2 = 195,3 + 2 · 6,3 = 207,9 мм.

Диаметр окружности впадин червяка

df1 = d – 2,4 m = 50,4 – 2,4 · 6,3 = 35,28 мм.

и червячного колеса df2 = 195,3 – 2,4 · 6,3 = 180,18 мм.

Наибольший диаметр червячного колеса

da max = da2 + 6m/(z2 + 2) = 207,9 + 6 · 6,3/(31 + 2) = 217,35 мм.

Длина нарезной части червяка

b1 = (11 + 0,067z2 ) m + a = (11 + 0,067 · 31) · 6,3 + 25 = 82,4 + 25 = 107,4 мм.

(принимаем b1 =110 мм).

Ширина венца червячного колеса b2 ≤ 0,75 da1;

b2 = 0,75 · 63 = 47 мм. (принимаем b2 = 50 мм).

10. Окружная скорость червяка

υ1 = ω1d1/2 · 103 = 149 · 50,4/2 · 103 = 3,75 м/с.

11. Принимаем угол подъема винтовой линии γ и угол трения ρ по табл. 27 и 28.

Таблица 27

| z1

| q

|

|

|

|

|

|

|

|

| 3°35'35"

| 4°05'09"

| 4°45'49"

| 5°42'38"

|

|

| 7°07'30"

| 8°01'48"

| 9°27'44"

| 11°18'36"

|

|

| 10°37'15"

| 12°05'40"

| 14°02'10"

| 15°41'56"

|

|

| 14°02'10"

| 15°56'43"

| 18°25'06"

| 21°48'05"

|

| z1

| q

|

|

|

|

|

|

|

| 6°20'25"

| 7°07'30"

| 7°35'41"

|

|

| 12°31'44"

| 12°02'10"

| 14°55'53"

|

|

| 18°26'06"

| 20°33'22"

| 21°48'00"

|

|

| 23°57'45"

| 26°33'54"

| 28°04' 2"

|

| | | | | | | |

12. КПД червячной передачи

η = 0,95  = 0,83.

= 0,83.

Таблица 28

| υ, м/с

| f

| ρ

| υ, м/с

| f

| ρ

|

| 0,1

| 0,98 – 0,09

| 4°34' - 5°09'

| 2,5

| 0,03 – 0,04

| 1°43' - 2°17'

|

| 0,5

| 0,055 - 0,065

| 3°09' - 3°43'

|

| 0,028 – 0,035

| 1°36' - 2°00'

|

|

| 0,45 – 0,55

| 2°35' - 3°09'

|

| 0,023 – 0,03

| 1°26' - 1°43'

|

| 1,5

| 0,04 – 0,05

| 2°17' - 2°52'

|

| 0,018 – 0,026

| 1°02' - 1°29'

|

|

| 0,035 – 0,045

| 2°00' - 2°35'

|

| 0,016 – 0,024

| 0°55' - 1°22'

|

13. Определяем силы, действующие в зацеплении.

Окружное усилие червячного колеса численно равно осевому усилию червяка

Ft2 = Fa1 = 2M2/d2 = 2 · 159 · 103/195,3 = 1628,3 H.

Радиальные усилия колеса и червяка равны

Fr2 = Fr1 = Ft2 tg α = 1628,3 · 0,364 = 529,7 H.

Осевое усилие колеса равно окружному усилию червяка

Fa2 = Ft1 = 2М1/d1 = 2 · 12,1 · 103/50,4 = 480,2 H.

Результаты расчетов основных параметров рассчитанной червячной передачи сводим в табл. 29.

Таблица 29

| Наименование параметра и его единица

| Обозначение параметра и его размер

| Наименование параметра и его единица

| Обозначение параметра и его размер

|

|

|

|

|

|

| Мощность на ведущем валу, кВт

| Р1 = 1,8

| Угол подъема винтовой линии

| γ = 14°02'10"

|

| Угловая скорость ведущего вала, рад/с

| ω1 = 149

| Диаметр вершин, мм:

витков

|

dа1 = 63

|

|

|

| зубьев

| dа2 = 207,9

|

| Передаточное число редуктора

| ир = 15,5

| Диаметр впадин, мм:

витков

|

df1 = 35,28

|

| Межосевое расстояние, мм

|

аω = 125

| зубьев

| df2 = 180,18

|

| Момент на ведомом валу

|

М2 = 159

| Длина нарезной части червяка, мм

|

b1 = 100

|

| Число витков червяка

|

z1 = 2

| Силы, действующие в зацеплении колеса, Н:

|

|

| Число зубьев червячного колеса

|

z2 = 31

| окружная

| Ft2 = 1628,3

|

| Осевой модуль зацепления, мм

|

m = 6,3

| радиальная

| Fr2 = 529,7

|

| Делительные диаметры, мм:

червяка

|

d1 = 50,4

| осевая

| Fa = 480,2

|

| колеса

| d2 = 195,3

|

|

|

В приложениях имеются необходимые справочные и нормативные данные. При расчете принимать следующие значения КПД передач:

В приложениях имеются необходимые справочные и нормативные данные. При расчете принимать следующие значения КПД передач:

, откуда ω1 =

, откуда ω1 =

откуда М1 = и1 МДВ · ηр.п.,

откуда М1 = и1 МДВ · ηр.п.,

430(2,8 + 1)×

430(2,8 + 1)×  мм,

мм,

;

; ;

;

.

. Н = 2,92 кН;

Н = 2,92 кН; 3450 Н = 3,45 кН.

3450 Н = 3,45 кН. = 0,145.

= 0,145. 24,7 · 103 ч.

24,7 · 103 ч.

100 рад/с.

100 рад/с. = 40 рад/с.

= 40 рад/с. = 13,3 рад/с.

= 13,3 рад/с. = 0,97 · 0,992 = 0,95.

= 0,97 · 0,992 = 0,95. КНL.

КНL. 347 Н/мм2

347 Н/мм2  200 мм,

200 мм, мм;

мм; 825 Н.

825 Н.

= 149 рад/с.

= 149 рад/с. = 5 · 10 -3 · 149

= 5 · 10 -3 · 149  = 4 м/с.

= 4 м/с. ,

, = 119 мм.

= 119 мм. = 6,4

= 6,4 = 0,83.

= 0,83.