Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Топ:

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного хозяйства...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов...

Комплексной системы оценки состояния охраны труда на производственном объекте (КСОТ-П): Цели и задачи Комплексной системы оценки состояния охраны труда и определению факторов рисков по охране труда...

Интересное:

Аура как энергетическое поле: многослойную ауру человека можно представить себе подобным...

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Средства для ингаляционного наркоза: Наркоз наступает в результате вдыхания (ингаляции) средств, которое осуществляют или с помощью маски...

Дисциплины:

|

из

5.00

|

Заказать работу |

Содержание книги

Поиск на нашем сайте

|

|

|

|

Разнообразие технологических процессов на обогатительных фабриках и заводах тяжелых цветных металлов обусловливает разнообразие пульп как по крупности, твердости и абразивности взвешенных частиц, так и по свойствам самой несущей жидкости. На обогатительных фабриках приходится, перекачивать нейтральные (неагрессивные), гидросмеси, но с твердыми абразивными частицами крупностью от долей миллиметра (пульпы флотационного передела и обезвоживания) до 10 мм и более (отходы обогащения и др.). На гидрометаллургических заводах перекачивают преимущественно кислые (агрессивные) и агрессивно-абразивные гидросмеси. Некоторые пульпы содержат до 200 г/л. серной кислоты и до 60 % взвешенных твердых частиц при температуре, достигающей 80 °С.

Перемещение пульп осуществляется специальными механизмами, называемыми насосами. По принципу действия их разделяют на центробежные, поршневые и диафрагмовые. В производстве тяжелых цветных металлов распространены центробежные насосы (рисунок 16). Насос состоит из рабочего колеса (турбинки) 4 и корпуса (улиты) 3. Колесо имеет несколько лопаток 1 криволинейного очертания и закреплено на конце вала 2. Корпусу придается спиральная форма с расширением в сторону выхода пульпы.

Рисунок 16 - Схема центробежного насоса

Работа насоса основана на принципе действия центробежной силы. При вращении колеса пульпа отбрасывается от центра к его периферии и прижимается к внутренней поверхности корпуса. В результате этого в центре колеса (у входа в него пульпы) создается разрежение и в насос, устремляется следующая порция пульпы. Так как центробежная сила действует непрерывно, то и пульпа поступает непрерывно. Этим и объясняется непрерывность процесса в центробежных насосах в отличие от прерывистого процесса поршневых насосах.

|

|

Каждый насос характеризуется основными параметрами: производительностью (подачей), напором, потребляемой мощностью и к. п. д.

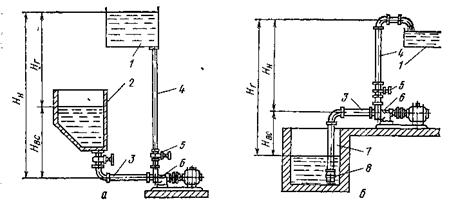

На обогатительных фабриках насосы обычно устанавливают ниже приемного резервуара - зумпфа 5 (рисунок 17). В этом случае насос работает с подпором на стороне всасывания и высота всасывания hВС будет отрицательной.

Для песковых и грунтовых насосов рекомендуются: окружные скорости на выходе в пределах 24—35 м/с (большие значения относятся к крупным насосам); углы наклона при выходе лопасти в пределах 20—25° (большие углы соответствуют насосам с меньшей быстроходностью); углы наклона лопастей при входе в пределах 25—39 °).

а — с подпором на всасывании; б — с всасыванием из зумпфа

1, 2 — всасывающий и напорный резервуары соответственно;

3 — всасывающая труба; 4 — нагнетательная труба; 5 — задвижка;

6 — нарос; 7 — обратный клапан; 8 — зумпф

Рисунок 17 - Сxeмa установки центробежных насосов

Каждый насос имеет производительность при которой к.п.д. возрастает до наибольшего значения.. Этот режим называют оптимальным (наивыгодным) и при эксплуатации стремятся, чтобы он соответствовал нормальному режиму насоса. На диаграмме оптимальный режим показан наивысшей точкой на кривой; описывающей зависимость η от Q. При отклонении от этой точки в ту или другую стороны величина к.п.д. уменьшается. Приведенной характеристикой руководствуются при выборе насоса и определении его параметров для нормальной работы в других режимах.

Насосы с боковым подводом пульпы

В зависимости от перемещаемой пульпы центробежные насосы разделяют на песковые и грунтовые. Это разделение носит условный характер, потому что каждый насос может перекачивать различные пульпы. По конструкции насосы разделяют на горизонтальные и вертикальные в зависимости от расположения вала. По расположению патрубка; подводящего к насосу пульпу, различают насосы с боковым и осевым подводом пульпы.

|

|

Пульповые центробежные насосы всех типов имеют общую принципиальную схему: они одноступенчатые — с одним рабочим колесом, расположенным на валу консольно, с сальниковым уплотнением проточной части сдвумя подшипниками качения. Насосы в основном различаются конструкцией проточной части: профилем и числом лопастей, профилем корпуса (отвода), расположением подвода пульпы и компоновкой деталей.

Основным типом пескового насоса с боковым питанием является конструкция марки Пс выпускаемая Уфимским заводом горного оборудования. Корпус 1 насоса (рисунок 18) состоит из двух деталей: спиральной части с отводящим патрубком и крышки 2. Вал установлен в съемном стакане, который может перемещаться в осевом направлении с помощью специального устройства 17 для регулирования зазора между рабочим колесом и промежуточным диском 4. Рабочее колесо закрытого типа. Профиль лопастей и их толщина отличаются от лопастей насоса ПН. Благодаря тому, что толщина лопастей колеса насосов ПН возрастает к периферии колеса в соответствии с повышением скорости и давления в канале, обеспечивается относительно равномерный износ сечения, лопасти. Лопатки насоса типа Пс имеют почти одинаковую толщину по всей длине, что исключает возможность равномерного износа.

Пульпа поступает в насос через подвод 7 (рисунок 18), выполненный отдельно от отвода — корпуса насоса. Конструкция подвода позволяет поворачивать его на 180° в зависимости от расположения всасывающего пульпопровода. Сальник находится в теле подвода и состоит из мягкой набивки 11, фонарей 10, грундбуксы и резиновых манжет 9. Через фонарь внутрь сальника подается вода для создания гидрозатвора, препятствующего проникновению абразивных частиц. Наличие гидрозатвора и двух резиновых манжет значительно повышает степень герметичности в узле сальника.

1 — корпус (отвод); 2 — крышка; 3 — колесо; 4 — промежуточный диск;

5, 16 — гайки;. 6 — кронштейн; 7 — подвод; 8 — кольцо; 9 — манжета;

10 — фонарь; 11 — набивка; 12 — уплотнение; 13 — хомут; 14 — шарикоподшипник; 15 — крышка; 17 — регулировочное устройство; 18 — вал;

19 — роликоподшипник; 20 — кронштейн-станина

Рисунок 18 - Песковый насос с боковым подводом пульпы типа Пс

|

|

ГОСТом регламентированы основные параметры песковых центробежных насосов всех типов и исполнений, а также насосы, предназначенные для перекачивания продуктов обогащения руд и глиноземного производства, песчаных и других абразивных гидросмесей с показателем рН от 6 до 8, плотностью до 1300кг/м3, объемной концентрацией твердых включений до 25 % и температурой 5—60 °С. Предусмотрено изготовление насосов следующих типов: П — с осевым (центробежным) входом пульпы, ПБ — с боковым входом с проточной частью из износостойкого металла, резины (Р), абразивного материала на бакелитовой связке — корундированные (К), горизонтальные и вертикальные.

ГОСТами также регламентировано изготовление титановых насосов для перекачивания особо агрессивных жидкостей с температурой от — 40 до +80 °С, плотностью до 1800 кг/м3, с содержанием твердых включений размером менее 0,2 мм до 0,2 %; производительность насосов от 4,5 до 600 м3/ч, напор 9—155 м.

Литература:10осн. [244-258], 11 осн. [229-248].

Контрольные вопросы

1. Для перемещения каких материалов, применяются насосы на гидрометаллургических заводах?

2. На каком принципе основана работа насоса?

3. Какими параметрами характеризуется насосы?

4. Что представляет собой песковый насос с боковым подводом пульпы?

5. Каким образом подается пульпа в песковый насос?

6. Какие параметры песковых насосов регламентируются?

7. Из каких материалов рекомендуется изготавливать детали песковых насосов?

Лекция 12.Оборудования пыле-газоочистки

Осаждение пыли под действием силы тяжести (в основном крупных частиц) происходит в пылевых камерах и горизонтальных газоходах.

Пылевые камеры (рисунок 19) выполняют больших размеров (их длина может достигать нескольких десятков метров). Установленные на камерах люки (для очистки и удаления осевшей пыли), а также во многих случаях недостаточная плотность стен камер приводят к большому подсосу атмосферного воздуха в камеры. В результате увеличивается объем газов, снижается концентрация SO2 в газах (что нежелательно при дальнейшем его использовании) и др.

Для осаждения частица должна достичь дна камеры раньше, чем газовый поток вынесет ее. Самый длинный путь проходит частица, находящаяся вверху, непосредственно после входа в камеру.

|

|

Рисунок 19 - Схема пылевой камеры

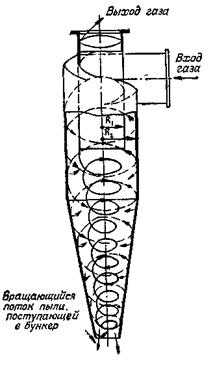

Циклоны.

Циклоны являются весьма распространенным типом пылеуловителей. Уже в течение нескольких десятков лет их применяют для выделения из газовых потоков твердых и капельных частиц. В циклонах наиболее совершенных конструкций можно достаточно полно улавливать частицы размеров от 5 мкм и больше. Как было отмечено выше, улавливание пыли в циклонах основано на использовании инерции частиц (центробежной силы).

Запыленный газовый поток обычно вводится в верхнюю часть корпуса циклона, представляющего собой в большинстве случаев цилиндр заканчивающийся в нижней части конусом (рисунок 20). Патрубок входа газа в циклон в большинстве случаев прямоугольной формы обязательно располагают по касательной к окружности цилиндрической части циклона. Газы выходят из аппарата через круглую трубу расположенную по оси циклона.

После входа в циклон газы движутся сверху вниз, вращаясь вначале в кольцевом пространстве между наружной цилиндрической поверхностью циклона и центральной выходной трубой, а затем в корпусе циклона,образуя внешний вращающийся вихрь.

При этом развиваются центробежные силы, под воздействием которых частицы пыли (капли), взвешенные во вращающемся газовом потоке, отбрасываются к стенкам корпуса циклона как цилиндрической, так и конической его части. Приблизившись к конусу циклона, газовый поток начинает поворачиваться и двигаться вверх к выходной трубе, образуя внутренний вращающийся вихрь.

Рисунок 20 - Схема циклона

Частицы пыли (капли), достигшие стенок циклона, перемещаются вместе с газами вниз, откуда через пылеотводящий патрубок выносятся из циклона.

Движение частиц пыли вниз к пылеотводящему патрубку обусловлено не только влиянием силы тяжести. В первую очередь оно вызвано тем, что газовый поток у стенок цилиндрической и конической частей корпуса циклона не только вращается, но и движется вдоль оси циклона к вершине его конуса.

Поэтому циклон можно располагать не только вертикально конусом вниз, но наклонно, горизонтально и даже вертикально конусом вверх с движением газа снизу вверх по спирали.

Скрубберы.

Мокрые пылеуловители этого типа представляют собой вертикальные башни — полые или с насадкой, по которым проходит газ и в которые тем или иным способом вводится жидкость.

В скрубберах с насадкой, предназначенной для образования большой поверхности соприкосновения жидкости и запыленных газов, газы обычно вводят снизу и выводят сверху. Промывную жидкость подают сверху и выводят снизу.

|

|

На рисунке 21 показан полый скруббер. Он представляет собой вертикальный полый цилиндр из листовой стали 1 с коническим днищем 2. Газы вводят сверху; они проходят через распределительную решетку, состоящую из перфорированных секторов 4, поворачивающихся для очистки их от осевшей пыли. Воду подают в скруббер через форсунки 3. Выходят газы из скруббера снизу; жидкость с уловленной пылью выводят снизу конического днища через гидравлический затвор. При агрессивном воздействии газов корпус скруббера изнутри защищают кислотостойкой футеровкой.

Рисунок 21 - Полый скруббер

Рукавный фильтр.

Учитывая необходимость установок рукавных фильтров, состоящих из более крупных единиц, чем даже 20-секциоиные фильтры типа РФГ с поверхностью фильтрации 560 м2. Площадь фильтрации каждой секции составляет 115 м2. У 20-секционного фильтра УРФМ, следовательно, площадь фильтрации равна 2300 м2.

Кроме укрупнения секций, фильтры УРФМ отличаются от фильтров РФГ пневматическим встряхиванием рукавов и пневматическим управлением клапанами.

На рисунке 22 изображен 20-секционный фильтр УРФМ. Корпус фильтра выполнен из листовой стали толщиной 4 мм и разделен на секции, заканчивающиеся бункерами 4. Газ в рукава входит через распределительную решетку 3, к штуцерам которой крепят нижние концы фильтровальных рукавов 13.

Размеры рукавов равны: диаметр 220 мм, рабочая длина 4020 мм. В секции имеется 42 рукава, они расположены в шесть рядов по семи рукавов в ряду. Посередине между рядами рукавов (по три ряда с каждой стороны) находится площадка 2 для обслуживания рукавов, которые изготовляют из синтетической или шерстяной ткани.

Рукава каждых трех рядов (21 рукав) крепят к раме 12, подвешенной в свою очередь к штоку пневмоцилиндра встряхивания 10.

а — поперечный разрез; б — продольный разрез

Рисунок 22 - Общий вид укрупненного рукавного фильтра

Мокрые электрофильтры. На рисунке 23 показан мокрый электрофильтр типа ШМК для очистки газов от тумана серной кислоты, мышьяка и селена.

Электрофильтр ШМК представляет собой вертикальный односекционный однопольный аппарат. Цилиндрический корпус электрофильтра — стальной, футерован изнутри кислотоупорным кирпичом / по подслою из полиизобутилена. Крышка аппарата стальная и защищена листовым свинцом.

В верхней части корпуса находится стальная освинцованная решетка 3, к которой подвешены свинцовые осадительные электроды 2 в виде шестигранных сот. По оси каждого шестигранника свободно подвешен освинцованный коронирующий электрод 4 звездчатого сечения, прикрепленный верхним концом к коронирующей раме и натянутый снизу грузом.

Во избежание конденсации кислоты на поверхности изоляторов их коробки снабжены электрическими нагревательными элементами. В нижней части установлена двойная газораспределительная решетка 8.

Коронирующие электроды подвешены тягами 5 к траверсам, прикрепленным на опорных изоляторах; изоляторы находятся в коробках 7. Тяги 5 проходят внутри кварцевых труб; на тягах установлены защитные коронирующие диски 6.

Рисунок 23 - Общий вид мокрого трубчатого электрофильтра ШМК

В отличие от сухих электрофильтров пыль, осевшую на осадительных и коронирующих электродах, в мокрых электрофильтрах удаляют не встряхиванием, а промывкой.

В электрофильтре ШМК пыль (шлам) с электродов удаляют горячей водой после предварительного пропаривания электрофильтра и доведения в нем температуры до 85—90° С. Улавливаемую кислоту сливают через патрубок из нижней части электрофильтра.

Литература:12[526-651], 13[125-130]

Контрольные вопросы:

1. Какие типы машин используются для разливки металлов?

2. Какие металлы разливаются на карусельных разливочных машинах?

3. На каких разливочных машинах разливаются рафинированный медь и свинец?

4. Какие конструктивные особенности и разливочных машин с непрерывным и прерывистым движением карусели?

5. На каких машинах разливается цинк?

6. Для чего улавливается пыль в газовом потоке?

7. По каким принципом делятся пылеулавливающие установки?

8. Для чего применяется циклон?

9. Для чего применяется скруббер?

|

|

|

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!