Расчет клиноременной передачи начинается с выбора типа сечения ремня, его можно определить следующими способами:

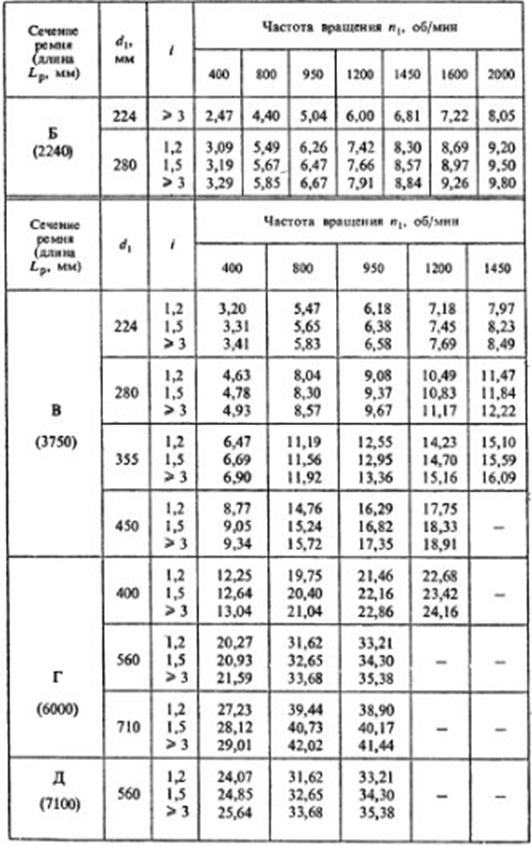

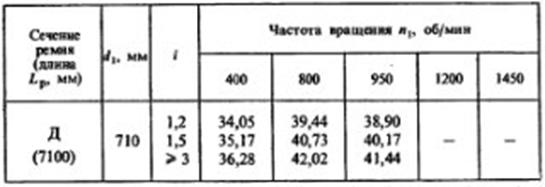

а)По табл. 7 с учетом полученного значения Т1 выбираем тип клинового ремня:

Т1 = 55,2 Нм (см. пример расчета РГР 3 «Кинематический расчет привода»). Согласно табл. 7 имеем тип клинового ремня В(Б) нормального сечения (ГОСТ 1284.1 – 89; ГОСТ 1284.2 – 89).

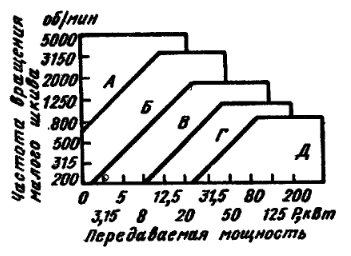

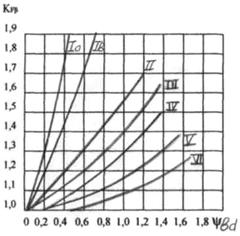

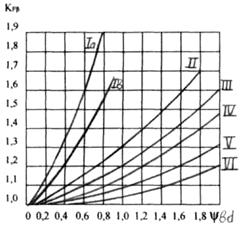

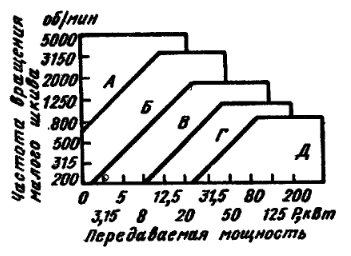

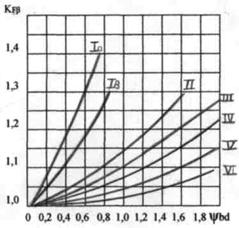

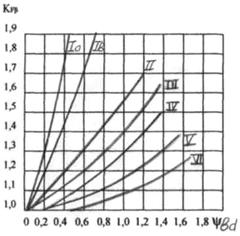

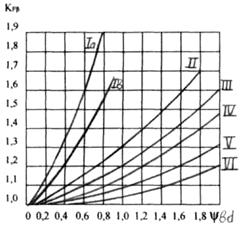

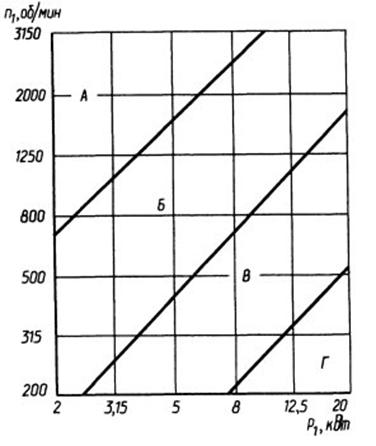

б) Либо по номограммам на рис. 5 и 6, 8 в зависимости от частоты вращения и мощности выбранного нами электродвигателя (Рдв = 7,5 кВт, n = 1000 об/мин). Тип сечения ремня Б.

1. Вычисляем диаметр ведущего шкива:

d1 = (38…42)  = (38…42)

= (38…42)  = 144,7 … 159,9 мм.

= 144,7 … 159,9 мм.

Из ряда стандартных значений: 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 224, 250, 280, 315, 355, 400, 450, 500, 560, 630, 710, 800, 900, 1000, 1120, 1250, 1400, 1600, 1800, 2000 мм выбираем:

d1 = 160 мм.

2. Диаметр ведомого шкива определим по следующей зависимости:

d2 = d1 × u (1 – ε),

где u = 2,2 – передаточное число ременной передачи, (см. пример расчета РГР 3 «Кинематический расчет привода»); ε – коэффициент скольжения 0,01… 0,02.

Подставив известные величины имеем, что:

d2 = d1 × u (1 – ε) = 160 × 2,2 · (1 – 0,015) = 346,7 ≈ 347 мм.

Из ряда стандартных значений принимаем d2 = 355 мм

3. Определяем межосевое расстояние:

а ≥ 0,55 · (d1 + d2) + h,

где h – высота ремня, мм (см. табл. 7), h = 10,5 мм.

Подставив численные значения указанных величин имеем:

а = 0,55· (160 + 355) + 10,5 = 293,75 мм.

Принимаем а = 294 мм.

4. Определим длину ремня:

L = 2а + (p · (d1 + d2) / 2) + ((d2 – d1)2 / 4а).

Подставив в формулу известные величины получим:

L = 2а + (p (d1 + d2)/2) + ((d2 – d1)2/ 4а) = 2 × 294 +(3,14 · (160 + 355) /2) + ((355 – 160)2/4 × 294) = 1428,88 мм.

Длину клинового ремня уточняем по стандартному ряду:

400, 450, 500, 560, 630, 710, 800, 900, 1000, 1120, 1250, 1400,1600, 1800, 1950, 2000, 2240, 2500, 2800, 3120, 3150, 3200, 3255, 3285, 3325, 3550, 4000, 4500, 5000, 5600, 6300 мм.

Принимаем L = 1600 мм.

5. Уточняем межосевое расстояние передачи:

.

.

Подставив известные величины получим:

а =

= 383,3 мм.

Принимаем а = 383 мм.

При монтаже передачи необходимо обеспечить возможность уменьшения, а на 0,01L для того, чтобы облегчить надевание ремня на шкив; для увеличения натяжения ремней необходимо предусмотреть возможность увеличения, а на 0,025L.

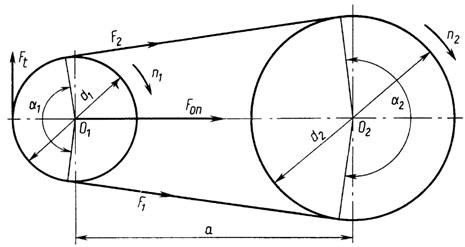

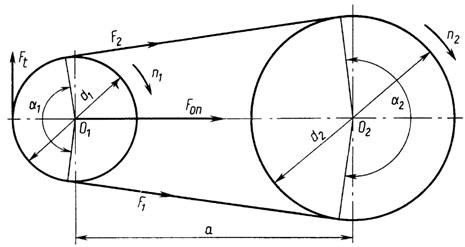

6. Определим угол обхвата ремнем ведущего шкива:

a1 = 180° – 57° · (d2 – d1) / а ³ [a],

где a1 для нашего случая должно быть: a1 ³ 120°.

Получаем:

a1 = 180° – 57° · (355 – 160) / 383 = 150,9°.

7. Определим скорость ремня V, м/с:

V = p · d1· n1 / (60 × 103) £ [V],

где d1, n1 – соответственно диаметр ведущего шкива, мм и его частота вращения, об/мин.

[V] = 25 м/с – для клиновых ремней.

Получаем, что V равно:

V = p d1 n1 / (60 × 103)= 3,14 × 160 × 968 / (60 × 103)= 8,1 м/с.

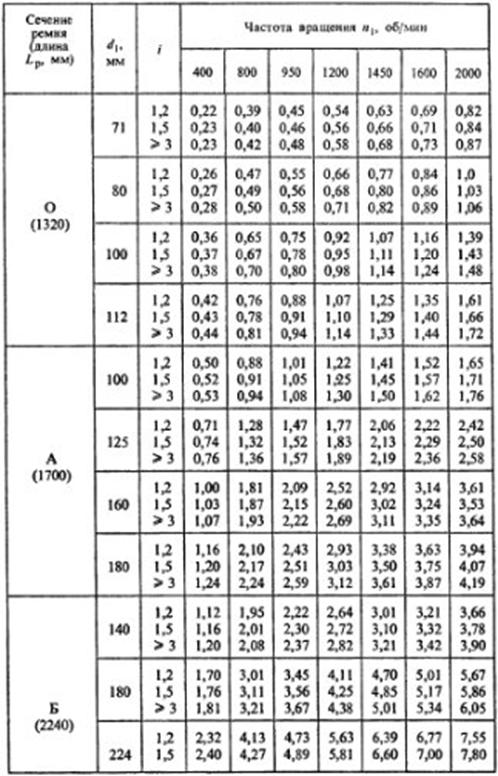

8. Определим допускаемую мощность, передаваемую одним клиновым ремнем [Pn], кВт:

[Pn] = [P0] · Ср · Сa· СL· Сz,

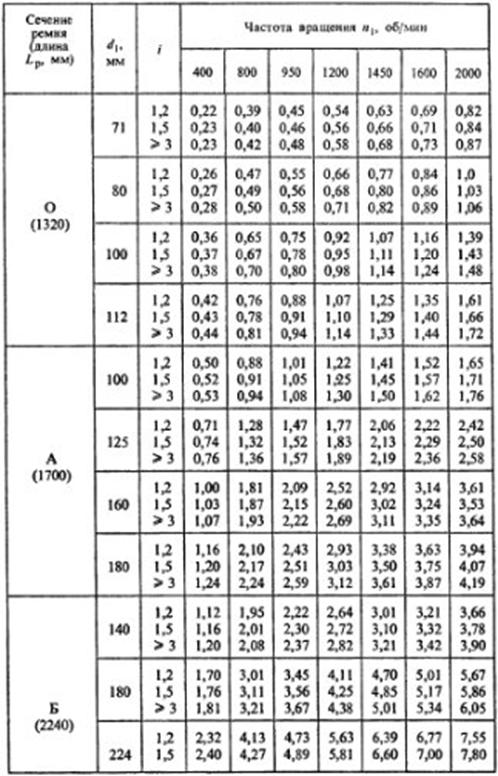

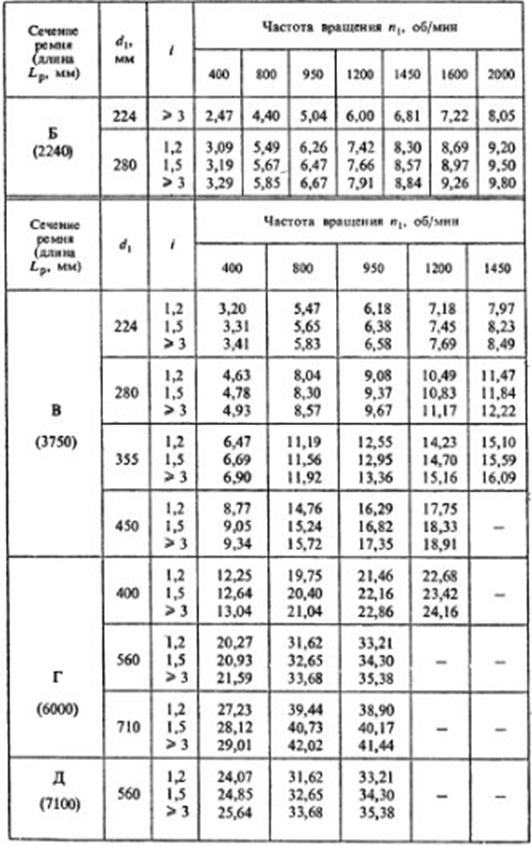

где [P0] – допускаемая приведенная мощность, передаваемая одним клиновым ремнем, выбирается по табл. 8, 19, в зависимости от типа ремня, его сечения, скорости ν, м/с и диаметра ведущего шкива d1, мм; С – поправочные коэффициенты, выбираем по табл. 9.

Получаем: [P0] = 3,15 кВт

Ср = 0,9,

Сa = 0,92,

СL = 0,92,

Сz = 0,95.

Подставим известные величины имеем:

[Pn] = [P0] · Ср · Сa· СL· Сz = 3,15  0,9 × 0,92 × 0,92 × 0,95 = 2,28 кВт.

0,9 × 0,92 × 0,92 × 0,95 = 2,28 кВт.

9. Определим количество клиновых ремней:

,

,

где Рном – номинальная мощность двигателя, кВт, согласно расчетам (раздел «Кинематический расчет привода») Рном = 7,5 кВт.

Получаем, что  = 3,3.

= 3,3.

Окончательно принимаем Z = 3.

10. Определим силу предварительного натяжения F0, Н:

,

,

где значение Рном, СL, Z, V, Сa и Ср определялись ранее.

Подставив численные значения известных величин получим:

= 291,5 Н.

= 291,5 Н.

11. Определим окружную силу, передаваемую комплектом клиновых ремней:

Ft = Рном × 103 / V,

где Рном, кВт; ν, м/с определялись ранее.

Получаем, что Ft = Рном × 103 / V= 7,5 × 103 / 8,1 = 926 Н.

12. Определим силы натяжения ведущей F1 и ведомой F2 ветви, Н:

F1 = F0 + Ft / 2 · Z.

F2 = F0 - Ft /2 · Z.

Подставив значения имеем, что:

F1 = F0 + Ft / 2 Z = 291,5 + 926 / 2  3 = 445,8 Н,

3 = 445,8 Н,

F2 = F0 – Ft /2 Z = 291,5 – 926 / 2  3 = 137,2 Н.

3 = 137,2 Н.

13. Определим силу давления на вал F0n, Н:

.

.

Подставив в выражение известные величины получаем, что:

=

=  = 1692,9 Н.

= 1692,9 Н.

Чтобы проверить достоверность проведенных решений проверим прочность одного клинового ремня по максимальным напряжением в сечении ведущей ветви smax, МПа.

smax = s1 + su + sν £ [s]р,

где σ1 – напряжение растяжения, МПа.

,

,

А – площадь поперечного сечения ремня, А = 138 (табл. 7).

= 3,23 МПа.

= 3,23 МПа.

su – напряжение изгиба, МПа,

,

,

где Еu = 80…100 Н/мм2 – модуль продольной упругости при изгибе для прорезиненных ремней; h = 10,5 мм – высота сечения клинового ремня.

= 5,9 МПа.

= 5,9 МПа.

sν = ρ · V2 × 10-6 – напряжение от центробежных сил, МПа.

sν = ρ · V2 × 10-6 = 1300 × 8,12 × 10-6 = 0,08 МПа,

где ρ – плотность материала ремня, кг/м3, p = 1250…1400 кг/м3; [s]p – допускаемое напряжение растяжения, МПа.

[s]p = 10 МПа – для клиновых ремней.

Подставим известные величины, получим:

smax = s1 + su + sν = 3,23 + 5,9 + 0,08 = 9,21 < 10 МПа.

Если получится smax ≥ [s]р, то следует увеличить диаметр d1 ведущего шкива или принять большее сечение ремня и повторить расчет передачи.

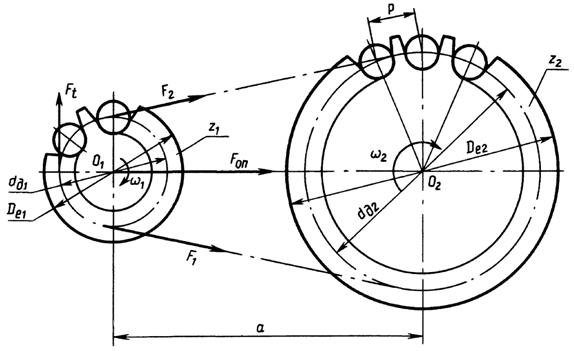

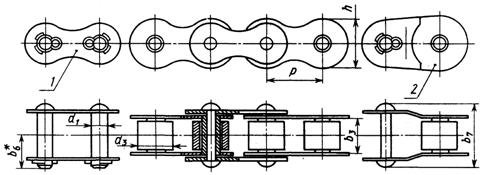

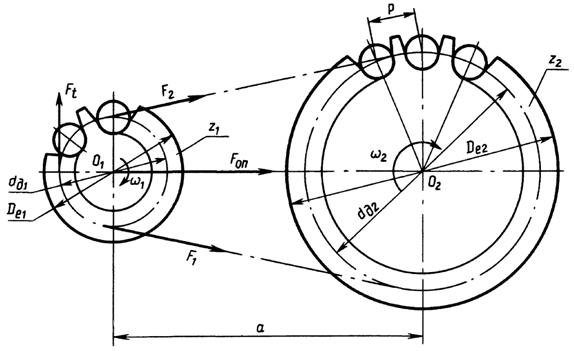

РАСЧЕТ ЦЕПНОЙ ПЕРЕДАЧИ

1. Определим шаг цепи р, мм:

,

,

где Т1 – вращающий момент на ведущей звездочке, в нашем случае Т1 = Т3= 448 Нм; Кэ – коэффициент эксплуатации, представляет собой произведение пяти поправочных коэффициентов, учитывающих различные условия работы передачи:

Кэ = Kд · Kс ∙ Kθ ∙ KРЕГ ∙Kр (см. табл.10), тогда

Кэ = 1 ∙ 1,5 ∙ 1 ∙ 1,25 ∙ 1,25 = 2,34.

Z1 – число зубьев ведущей звездочки:

Z1 = 29 – 2 · u,

где u = 2,2 (см. пример расчета РГР 3 «Кинематический расчет привода»), тогда:

Z1 = 29 – 2 ∙ 2,2 = 24,6.

Принимаем Z1 = 25.

Полученное значение Z1 округлить до целого нечетного числа, что в сочетании с нечетным числом зубьев ведомой звездочки Z2 и четным числом звеньев цепи Lр обеспечит более равномерное изнашивание зубьев.

ν – число рядов цепи.

Выбираем однорядную цепь, тогда ν = 1.

[рц] – допускаемое давление в шарнирах цепи, МПа (см. табл. 11), при

ω 3 = 11,5 c-1,  = 109,8 мин-1, [рц]=35 МПа.

= 109,8 мин-1, [рц]=35 МПа.

Определим шаг:

= 29,7 мм.

= 29,7 мм.

по табл. 12, принимаем p = 38,1мм.

Выбираем цепь приводную роликовую нормальной серии однорядную типа ПР – 38,1 – 12700 (ГОСТ 13568-75).

2. Определим число зубьев ведомой звездочки:

Z2 = Z1×u

Z2 = Z1∙u = 25 ∙ 2,2 = 55.

Полученное значение Z2 округляем до целого нечетного числа

Z2 = 55.

Для предотвращения соскакивания цепи максимальное число зубьев ведомой звездочки ограничено: Z2 ≤ 120.

3. Определим фактическое передаточное число Uф и проверим его отклонение и от заданного U:

.

.

4. Определим оптимальное межосевое расстояние, мм.

Из условия долговечности цепи

а = (30…50)p,

где p – стандартный шаг цепи. Получаем тогда:

ар = а / p = 30…50 – межосевое расстояние в шагах.

5. Определим число звеньев цепи Lр, шт:

.

.

Получаем:

= 120,5.

= 120,5.

Принимаем Lр = 120.

6. Уточним межосевое расстояние в шагах:

.

.

Получим численное значение ар:

=39,71.

=39,71.

Тогда фактическое межосевое расстояние:

а = ар · p = 39,71 · 38,1 = 1512,95 мм.

Монтажное межосевое расстояние:

ам = 0,995 · а = 0,995 · 1512,95 = 1505,38 мм.

7. Определим длину цепи L, мм:

L= Lр  р

р

L= Lр  р = 120

р = 120  38,1 = 4572 мм

38,1 = 4572 мм

8. Определим диаметр звездочек, мм:

Диаметр делительной окружности:

Ведущей звездочки:

.

.

Ведомой звездочки:

.

.

Получаем, что:

= 304,0 мм,

= 304,0 мм,

= 667,4 мм.

= 667,4 мм.

Диаметр окружности выступов:

ведущей звездочки:

ведомой звездочки

,

,

где К=0,7 – коэффициент высоты зуба; Кz – коэффициент числа зубьев;

КZ1 = сtg (180  /Z1) = сtg (180°/25) = 7,92 – ведущей звездочки;

/Z1) = сtg (180°/25) = 7,92 – ведущей звездочки;

Кz2 = ctg (180º/Z2) = ctg (180º/55) = 17,42 – ведомой звездочки;

λ= p / d1 = 38,1 / 11,1 = 3,43 – геометрическая характеристика зацепления; в этом случае d1 – диаметр ролика шарнира цепи (см. табл. 12), d1 = 11,1 мм

Подставив получаем:

Dе1 = p × (К+Кz1 –  ) = 38,1× (0,7+7,9 –

) = 38,1× (0,7+7,9 –  ) = 324,8 мм

) = 324,8 мм

Dе2 = p × (К+Кz2 –  ) = 38,1× (0,7+17,4 –

) = 38,1× (0,7+17,4 –  ) = 689,5 мм.

) = 689,5 мм.

Диаметр окружности впадин:

ведущей звездочки:

Di1 = d∂1 – (d1 – 0,175 ×  )

)

ведомой звездочки:

Di2 = d∂2 – (d1 – 0,175×  ).

).

Подставив известные величины определим:

Di1 = 304 – (11,1 – 0,175 ×  ) = 295,9 мм

) = 295,9 мм

Di2 = 667,4 – (11,1 – 0,175 ×  ) = 660,8 мм.

) = 660,8 мм.

9. Проверим частоту вращения меньшей звездочки n1, об/мин

n1 ≤ [n]1,

где n1 – частота вращения тихоходного вала редуктора, об/мин (на этом валу расположена меньшая звездочка).

n1 = n3 =  =

=  = 109,8 мин-1;

= 109,8 мин-1;

[n]  = 15 × 103 / р – допускаемая частота вращения.

= 15 × 103 / р – допускаемая частота вращения.

[n]  = 15 × 103 / 38,1 = 393,7 мин-1.

= 15 × 103 / 38,1 = 393,7 мин-1.

Получаем, что условие выполняется:

n1 ≤ [n]1,

109,8 < 393,7.

10. Проверим число ударов цепи о зубья звездочек U, с-1

U ≤ [U],

где U = 4 × z1 × n1 / (60 × Lp) – расчетное число ударов цепи.

U = 4 × z1× n1 / (60 × Lp)= 4 × 25 × 109,8 / (60 × 120)» 1,53.

[U] = 508/ р – допускаемое число ударов,

[U] = 508 / 38,1 = 13,33.

Проведем проверку условия:

1,53 ≤ 13,33.

11. Определим фактическую скорость цепи.

V = z1 × p × n1 / (60×103),

где z1; p; n1= n3 определяли ранее.

V = z1 × p × n1 / (60×103) = 25 × 38,1× 109,8 / (60×103) = 1,74 м/с.

12. Определяем окружную силу, передаваемую цепью Ft, H:

Ft = Р1 × 103 / V,

где Р1 – мощность на ведущей звездочке (на тихоходном валу редуктора), кВт:

Р1 = Р3 = Т3 × ω3 = 448 × 11,5 = 5,15 кВт.

Определяем окружную силу:

Ft = Р3 ×  / V = 5,15 × 103 / 1,74 = 2954,5 Н.

/ V = 5,15 × 103 / 1,74 = 2954,5 Н.

13. Проверим давление в шарнирах цепи Рц, МПа:

Рц = Ft × Кэ / А ≤ [Рц],

где А – площадь проекции опорной поверхности шарнира, мм2;

А= d1× b3,

где d1 и b3 – соответственно диаметр валика длина и шарнира внутреннего звена цепи, мм (см. табл. 12).

А= d1× b3 = 11,1 × 25,4 = 281,94 мм2.

[Рц] = 35 МПа – допускаемое давление в шарнирах цепи.

Определим давление в шарнирах цепи:

Рц = Ft × Кэ / А = 2954,5 × 2,34 / 281,94 = 24,56 МПа.

Расчетное давление в шарнире цепи меньше допустимого [Рц] = 35 МПа. Следовательно, износостойкость цепи при заданных нагрузках обеспечена.

14. Проверим прочность цепи S.

Прочность цепи удовлетворяется соотношением:

S ≥ [S],

где [S] – допускаемый коэффициент запаса прочности для роликовых цепей (см. табл. 13) [S] = 8.

S – расчетный коэффициент запаса прочности;

,

,

где Fp – разрушающая нагрузка цепи, Н (зависит от шага цепи р и выбирается по табл. 12); Ft = 2954,5 Н – окружающая сила, передаваемая цепью; K д - коэффициент, учитывающий характер нагрузки, равен 1;

Fo – предварительное натяжение цепи от провисания ведомой ветви (от ее силы тяжести), Н;

Fo = Kf × q × a × g,

где Kf – коэффициент провисания; Kf = 6 — для горизонтальных передач; Kf = 3 – для передач, наклонных к горизонту до 40°; Kf = 1 – для вертикальных передач; q – масса 1 метра цепи, кг/м, q = 5,5 кг/м;

а = 1512,95 мм = 1,51 м – межосевое расстояние; g = 9,81 м/c  – ускорение свободного падения.

– ускорение свободного падения.

Получаем, что:

Fo = Kf × q × a × g = 1× 5,5×1,51× 9,81 = 81,47 H.

Fv – натяжение цепи от центробежных сил, Н;

Fv = q×V2,

где V, м/с – фактическая скорость цепи.

Fv = q×V  = 5,5 × 1,742 = 16,65 Н;

= 5,5 × 1,742 = 16,65 Н;

Определим коэффициент запаса прочности:

=

=  = 41,6.

= 41,6.

41,6 > 8, условие прочности выполняется, так как полученное значение коэффициента запаса прочности больше допускаемого коэффициента запаса прочности.

15. Определим силу давления цепи на вал:

Fоп = Kв × Ft + 2 × Fo,

где Kв – коэффициент нагрузки вала (см. табл. 10).

Fоп = Kв×Ft + 2×Fo= 1,15 × 2954,5 + 2 × 81,47 = 3560,5 Н.

Список литературы.

1. Волкова А.Н. Сопротивление материалов: учебник. Для студентов вузов. - М.: Колос, 2004.- 286с.

2. Александров А.В и др. Сопротивление материалов. – М.: Высшая школа, 200.-396с.

3. Ицкович Г.М. и др. Руководство к решению задач по сопротивлению материалов: Учебное пособие. – 3-е изд.-М.: Высшая школа, 2001.-592с.

3. Иванов М.Н. Детали машин. Учебник для студентов высших технических учеб. Заведений – М.: Высшая школа, 2002,-408с.

4. Решетов Д.Н.Детали машин: Учеб. для студентов машиностроительных и механических специальностей вузов. – 4-е изд., перераб. и доп.– М.:Машиностроение,1989. – 496 с.: ил.

5. Колпаков А.П., Корнаухов И.Е.Проектирование и расчет механических передач. – М: Колос, 2000. - 328 с.: ил. – (Учебники и учебные пособия для высш. учеб. заведений).

6. Дунаев П.Ф., Леликов О.П.Конструирование узлов и деталей машин: Учебное пособие для студ. техн. спец. вузов. – 8-е изд., перераб. и доп. – М.: Издательский центр «Академия», 2004. — 496 с.

7. Шейнблит А.Е.Курсовое проектирование деталей машин: Учеб. пособие. Изд-е 2-е, перераб и дополн. – Калининград: Янтар. сказ. 2002.– 454 с.: ил., черт. – Б. ц.

8. Ерохин М.Н., Карп А.В. Детали машин и основы конструирования. М – КолосС, 2005. – 462.:ил. (Учебники и учеб. пособия для студ. высш. учеб. заведений).

Приложения

Таблица 1.

Выбор материала, термообработки и твердости

| Параметр

| Для передач с прямыми и непрямыми зубьями при малой (Р£2 кВт) и средней (Р£7,5 кВт) мощности;

| Для передач с непрямыми зубьями при средней (Р£7,5 кВт)

|

| Шестерня, червяк

| Колесо

| Шестерня, червяк

| Колесо

|

| Материал

| Стали 35, 40, 45, 40Х, 40ХН, 35ХМ

| Стали 40Х 40ХН, 35ХМ

|

| Термообработка

| Нормализация

Улучшение

| Улучшение + закалка ТВЧ

| Улучшение

|

| Твердость

| £350 НВ

НВ1ср-НВ2ср=20…50

| ³45 HRCэ £350 НВ

НВ1ср-НВ2ср³70

|

| Допускаемое напряжение при числе циклов перемены напряжений NНО; NFО, МПа

| [s]НО

| 1,8 НВср + 67

| 14 HRCэср+170

| 1,8 НВср+67

|

| [s]FO

| 1,03 НВср

| 370 при m³3 мм

| 1,03 НВср

|

| 310 при m<3 мм

|

Примечания: 1. В зубчатых передачах марки сталей шестерни и колеса выбрать одинаковыми. При этом для передач, к размерам которых не предъявляют высоких требований, следует применять дешевые марки сталей типа 40, 40Х. 2. Для колес открытых передач большого диаметра (D³500 мм) применить стальное литье (35Л, 40Л, 45Л, 40ГЛ, термообработка – нормализация, улучшение) в паре с кованной шестерней из стали соответствующей марки.

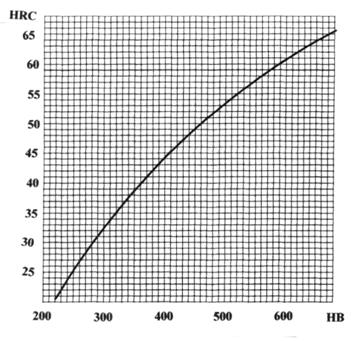

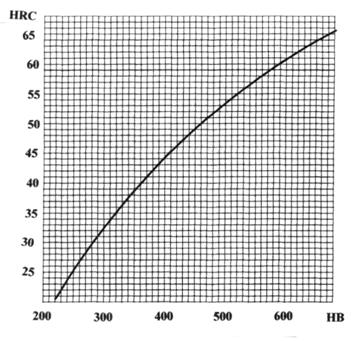

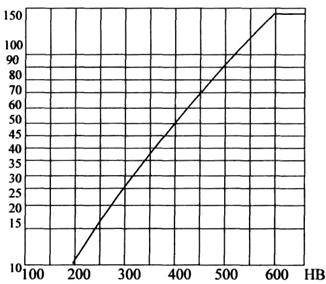

Рис.1. График соотношения твердостей, выраженных в

единицах HB и HRC.

Таблица 2

Механические характеристики некоторых марок сталей для изготовления зубчатых колес и других деталей

Таблица 3

К выбору допускаемых напряжений для зубчатых колёс

| Термообработка

| Твёрдость зубьев

| Марка стали

|  , МПа , МПа

|

|  , МПа , МПа

|

|

| Поверхность

| Сердцевина

|

| Нормализация, улучшение

| НВ 180-350

| 40,45;40ХН и др.

| 2HB+70

| 1.1

| 1.8НВ

| 1.75

|

| Объёмная закалка

| HRC 45-55

| 40,45;40ХН и др.

| 18HRC+150

| 1.1

|

| 1.75

|

| Поверхностная закалка ТВЧ

| HRC 56-63

HRC 45-55

| HRC 25-55

HRC 25-55

| У6;35ХМ;40Х;40ХН и др

| 17HRCn+200

17URC+200

| 1.2

|

| 1.75

|

| Сквозная закалка ТВЧ

| HRC 45-55

| HRC 45-55

| 35ХМ; 40Х; 40ХН и др.

| 17НКС+200

| 1.2

|

| 1.75

|

| Азотирование

| HRC 55-67

HRC 50-59

| HRC 24-40

HRC 24-40

| 35ХЮА; 38ХМЮА; 40Х; 40ХФА; 40ХНМА

|

| 1.2

| 12HRCсерд

+300

| 1.75

|

| Цементация и закалка

| HRC 55-63

| HRC 25-40

| Цементируемые стали всех марок

| 23HRC

| 1.2

|

| 1.55

|

| Нитроцементация и закалка

| HRC 57-63

| HRC 25-40

| 25ХГМ; 25ХГНМ; 25ХГТ; 30ХГТ; 35Х

| 23HRCn

23HRCn

| 1.2

| 1000 750

| 1.55

|

| Примечание. 1. HRC2 – твердость поверхности, HRCсердц – сердцевины.

|

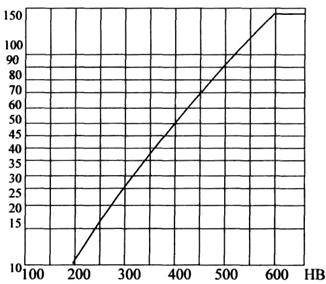

Рис. 2. Зависимость твердости НВ и Nно (базовое число

циклов напряжения)

При НВ2 ≤ 350. При НВ1 >350 и НВ2 >350.

При НВ2 ≤ 350. При НВ1 >350 и НВ2 >350.

Рис. 3. Графики для определения коэффициентов КНb и КFb.

Таблица 4.

Степени точности зубчатых передач

| Степень точности

| Окружные скорости V, м/с вращения колес.

|

| Прямозубых

| Непрямозубых

|

| Цилиндрических

| Конических

| Цилиндрических

| Конических

|

|

| До 15

»10

»6

»2

| До 12

»8

»4

»1,5

| До 30

»15

»10

»4

| До 20

»10

»7

»3

|

Рис. 4. График для определения коэффициента КНα.

Таблица 5.

Значения коэффициентов KHv и KFv при НВ2 ≤ 350

| Степень точности

| Коэффициент

| Окружная скорость V, м/с

|

|

|

|

|

|

|

|

|

| KHv

KFv

| 1,03

1,01

1,06

1,02

| 1,06

1,02

1,13

1,05

| 1,12

1,03

1,26

1,10

| 1,17

1,04

1,40

1,15

| 1,23

1,06

1,58

1,20

| 1,28

1,07

1,67

1,25

|

|

| KHv

KFv

| 1,04

1,02

1,08

1,03

| 1,07

1,03

1,16

1,06

| 1,14

1,05

1,33

1,11

| 1,21

1,06

1,50

1,16

| 1,29

1,07

1,67

1,22

| 1,36

1,08

1,80

1,27

|

|

| KHv

KFv

| 1,04

1,01

1,10

1,03

| 1,08

1,02

1,20

1,06

| 1,16

1,04

1,38

1,11

| 1,24

1,06

1,58

1,17

| 1,32

1,07

1,78

1,23

| 1,4

1,08

1,96

1,29

|

|

| KHv

KFv

| 1,05

1,01

1,13

1,04

| 1,1

1,03

1,28

1,07

| 1,2

1,05

1,50

1,14

| 1,3

1,07

1,77

1,21

| 1,4

1,09

1,98

1,28

| 1,5

1,12

2,25

1,35

|

Примечание: В числителе приведены данные для прямозубых колес, в знаменателе – для косозубых и круговыми зубьями.

Таблица 6.

Коэффициенты форма зуба YF1 и YF2

| z

или

z v

| YF

| z v

| YF

| z v

| YF

| z v

| YF

| z v

| YF

| z v

| YF

|

|

| 4,28

4,27

4,07

3,98

|

| 3,92

3,90

3,88

3,81

|

| 3,80

3,78

3,75

3,70

|

| 3,66

3,65

3,62

3,62

|

| 3,61

3,61

3,60

3,60

|

∞

| 3,62

3,63

|

Примечание: Коэффициенты формы зуба YF соответствуют коэффициенту смещения инструмента х= 0.

Рис. 5. Номограмма для выбора клиновых ремней

нормального сечения

Рис. 6. Номограмма для выбора клиновых ремней узкого сечения

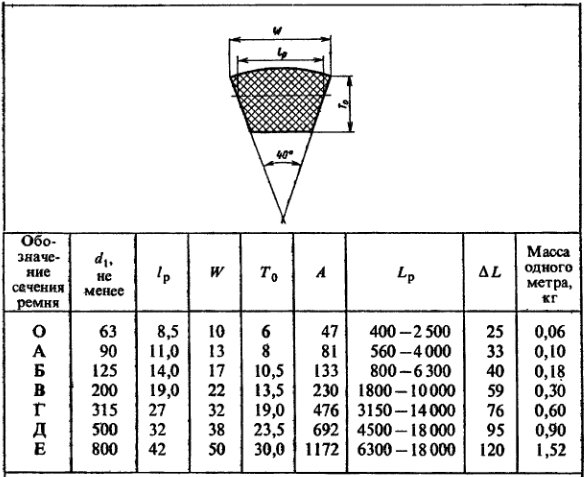

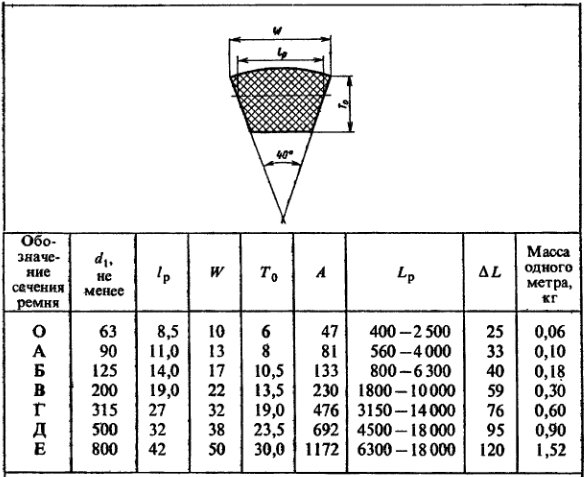

Таблица 7.

Характеристики и размеры клиновых ремней

| Сечение ремня

| b0, мм

| bp, мм

| h, мм

| A1, мм

| Dmin,мм

| q, кг/м

| L, мм

| T1,Н*м

| Тип ремня

|

| Z(0)

A(A)

B(Б)

C(B)

D(Г)

E(Д)

EO(E)

УO

УA

УБ

УВ

|

| 8,5

8,5

|

10,5

13,5

23,5

|

|

| 0,06

0,10

0,18

0,30

0,60

0,90

1,52

0,07

0,12

0,20

0,36

| 400…2500

560…4000

800…6300

1800…10600

3150…15000

4500…18000

6300…18000

630…3550

800…4500

1250…8000

2000…8000

| До 30

15…60

50…150

120…600

450…2400

1600…6000

Свыше 2500

До 150

90…400

300…2000

Свыше 1500

| Нормального сечения (ГОСТ 1284.1-89*, ГОСТ 1284.2-89*)

Узкого сечения (ТУ 38-40534; ТУ 38-105161)

|

Условное обозначение: A1 – площадь поперечного сечения ремня.

Таблица 8.

Допускаемая приведенная мощность [Р0], кВт, передаваемая одним клиновым ремнем, узким клиновым ремнем, поликлиновым ремнем с десятью клиньями

| Тип ремня

| Сечение L0 мм

| Диаметр меньшего шкива d1, мм

| Скорость ремня r, м/с

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Клиновой

| О

|

| –

–

–

–

–

–

| 0,33

0,37

0,43

0,49

0,51

0,54

| 0,49

0,56

0,62

0,67

0,75

0,80

| 0,82

0,95

1,07

1,16

1,25

1,33

| 1,03

1,22

1,41

1,56

1,69

1,79

| 1,11

1,37

1,60

1,73

1,94

2,11

| –

1,40

1,65

1,90

2,11

2,28

| –

–

–

1,85

2,08

2,27

|

| А

|

| –

–

–

–

–

–

| 0,71

0,72

0,74

0,80

0,87

0,97

| 0,84

0,95

1,05

1,15

1,26

1,37

| 1,39

1,60

1,82

2,00

2,17

2,34

| 1,75

2,07

2,39

2,66

2,91

3,20

| 1,88

2,31

2,74

3,10

3,42

3,78

| –

2,29

2,82

3,27

3,67

4,11

| –

–

2,50

3,14

3,64

4,17

|

| Б

|

| –

–

–

–

–

–

| 0,95

1,04

1,16

1,28

1,40

1,55

| 1,39

1,61

1,83

2,01

2,10

2,21

| 2,26

2,70

3,15

3,51

3,73

4,00

| 2,80

3,45

4,13

4,66

4,95

5,29

| –

3,83

4,73

5,44

5,95

6,57

| –

–

4,88

5,76

6,32

7,00

| –

–

4,47

5,53

6,23

7,07

|

| Узкий клиновой

| УО

|

| –

–

–

–

–

–

–

| 0,68

0,78

0,90

0,92

1,07

1,15

1,22

| 0,95

1,18

1,38

1,55

1,66

1,80

1,90

| 1,50

1,95

2,34

2,65

2,92

3,20

3,40

| 1,80

2,46

3,06

3,57

3,95

4,35

4,70

| 1,85

2,73

3,50

4,20

4,72

5,25

5,70

| –

2,65

3,66

4,50

5,20

5,85

6,42

| –

–

–

4,55

5,35

6,15

6,85

|

| УА

|

| –

–

–

–

–

–

| 1,08

1,26

1,41

1,53

1,72

1,84

| 1,56

1,89

2,17

2,41

2,64

2,88

| 2,57

3,15

3,72

4,23

4,70

5,17

| –

4,04

4,88

5,67

6,3

7,03

| –

4,46

5,61

6,0

7,56

8,54

| –

–

5,84

7,12

8,25

9,51

| –

–

–

7,10

8,43

9,94

|

| УБ

|

| –

–

–

–

–

| 1,96

2,24

2,46

2,64

2,81

| 2,95

3,45

3,80

4,12

4,26

| 5,00

5,98

6,70

7,3

7,88

| 6,37

7,88

9,05

10,0

10,7

| –

9,10

10,6

11,9

13,0

| –

9,49

11,4

13,1

14,6

| –

–

11,5

13,3

15,1

|

| Поликлиновой

| К

|

| 0,65

0,7

0,76

0,85

0,88

0,92

0,95

0,97

| 0,90

0,98

1,06

1,18

1,25

1,3

1,35

1,38

| 1,4

1,55

1,65

1,86

2,0

2,05

2,15

2,2

| 2,4

2,7

2,9

3,4

3,6

3,7

3,9

4,0

| 3,2

3,6

4,0

4,6

4,9

5,2

5,4

5,6

| 3,7

4,3

4,8

5,7

6,0

6,4

6,7

6,9

| –

4,9

5,3

6,4

6,9

7,3

8,0

9,2

| –

–

–

6,8

7,4

7,9

8,7

9,1

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Л 1600

|

| 1,9

2,2

2,3

2,54

2,7

2,9

| 2,57

2,96

3,2

3,53

3,76

4,04

| 3,9

4,5

5,0

5,5

5,9

6,3

| 6,4

7,6

8,6

9,6

10,4

11,0

| 7,9

9,7

11,2

12,7

13,9

15,0

| 8,3

10,8

12,7

14,7

16,3

17,8

| –

–

13,0

15,3

17,4

19,2

| –

–

–

–

17,0

19,0

|

|

| М 2240

|

| 7,1

7,7

8,5

| 9,57

10,56

11,67

| 14,5

16,3

18,0

| 24,0

27,7

31,3

| 30,2

35,8

41,2

| 32,8

30,3

47,5

| 31,8

40,4

49,5

| 24,2

35,4

46,3

|

| | | | | | | | | | | | | | | | | | | | | |

Таблица 9

Значения поправочных коэффициентов С

Коэффициент динамичности нагрузки и длительности работы Ср

| Характер нагрузки

| Спокойная

| С умеренными колебаниями

| Со значительными колебаниями

| Ударная и резко неравномерная

|

| Ср

|

| 0,9

| 0,8

| 0,7

|

Коэффициент угла обхвата α1 на меньшем шкиве Сα

| Угол обхвата α1, град

|

|

|

|

|

|

|

|

| Сα

| Для плоских ремней

|

| 0,97

| 0,94

| 0,91

| –

| –

| –

|

| Для клиновых и поликлиновых ремней

|

| 0,98

| 0,95

| 0,92

| 0,89

| 0,86

| 0,83

|

Коэффициент влияния натяжения от центробежной силы Сv

| Скорость ремня v, м/с

|

|

|

|

|

|

|

|

| Сv

| Для плоских ремней

| 1,04

| 1,03

|

| 0,95

| 0,88

| 0,79

| 0,68

|

| Для клиновых и поликлиновых ремней

| 1,05

| 1,04

|

| 0,94

| 0,85

| 0,74

| 0,6

|

Коэффициент угла наклона линии центров шкивов к горизонту Сθ.

| Угол наклона θ, град

|

| 0…60

| 60…80

| 80…90

|

| Сθ

|

| 0,9

| 0,8

|

Коэффициент влияния отношения расчетной длины ремня Lp

к базовой L0

| Отношение Lp/ L0

| 0,4

| 0,6

| 0,8

|

| 1,2

| 1,4

|

| Cl

| Для клинового ремня нормального сечения

| 0,82

| 0,89

| 0,95

|

| 1,04

| 1,07

|

| Для клинового узкого и поликлинового ремней

| 0,85

| 0,91

| 0,96

|

| 1,03

| 1,06

|

Коэффициент влияния меньшего шкива Сd

| Диаметр шкива

|

|

|

|

|

| 120 и более

|

| Сd

| 0,6

| 0,8

| 0,95

| 1,0

| 1,1

| 1,2

|

Коэффициент числа ремней в комплекте клиноременной передачи Сz

| Ожидаемое чтсло ремней z

| 2…3

| 4…5

|

|

| Сz

| 0,95

| 0,90

| 0,85

|

Таблица 10

Значения поправочных коэффициентов Кэ

| Условия работы передачи

| Коэффициент

|

| Обозначение

| Значение

|

| Динамичность нагрузки

| Равномерная

Переменная или толчковообразная

| КД

|

1,2…1,5

|

| Регулировка межосевого расстояния

| Передвигающимися опорами

Нажимными звездочками

Нерегулируемые передачи

| Крег

|

0,8

1,25

|

| Положение передачи

| Наклон линии центров звездочек к горизонту, град

| θ = 0…40

θ = 40…90

| КВ

| 1,15

1,05

|

| θ ≤ 60

θ > 60

| Кθ

|

1,25

|

| Способ смазывания

| Непрерывный (в масляной ванне или от насоса)

Капельный

Периодический

| Кс

| 0,8

1,5

|

| Режим работы

| Односменная

Двухсменная

Трехсменная

| Кр

|

1,25

1,5

|

Таблица 11

Допускаемое давление в шарнирах роликовых цепей[рц], МПа

| Шаг цепи р, мм

| При частоте вращения меньшей звездочки n1, об/мин.

|

|

|

|

|

|

|

|

|

|

| 12,7…15875

19,05…25,4

31,75…38,1

44,45…50,8

|

| 31,5

| 28,5

|

23,5

17,5

|

18,5

| 22,5

16,5

–

|

17,5

–

| 18,5

–

–

|

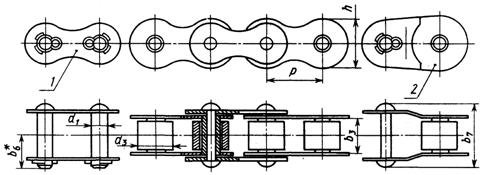

Таблица 12

Цепи приводные роликовые нормальной серии однорядные типа

| | | | | * размер для справок;

1-звено соединительное; 2 - звено переходное

| |

|

ПР (ГОСТ 13568—81)

ПР (ГОСТ 13568—81)

| Обозначение цепи

| р

| b3 не менее

| d1

| d3

| h.не более

| b7 не более

| b6 не более

| Разрушающая нагрузка, да Н, не менее.

| Масса 1 м цепи q, кг

|

| ПР-8-460

ПР-9,525-910

ПР-12,7-900-1

ПР-12,7-900-2

ПР-12.7-1820-1

ПР-12,7-1820-2

ПР-15,875-2300-1

ПР-15,875-2300-2

ПР-19,05-3180

ПР-25,4-6000

ПР-31.75-8900

ПР-38. 1-12700

ПР-44.45-17240

ПР-50,8-22700

ПР-63.5-35400

| 8.0

9.525

12,7

12,7

12,7

12.7

15,785

15,875

19,05

25,4

31,75

38,1

44,45

50,8

63,5

| 3.00

5,72

2,40

3,30

5,40

7,75

6,48

9,65

12.70

15,88

19,05

25,4

25,40

31,75

38,10

| 2,31

3,28

3,66

3,66

4,45

4,45

5,08

5,08

5.94

7.92

9,53

11,1

12,70

14,27

19.84

| 5.0

6.35

7.75

7,75

8,51

8,51

10,16

10,16

11.91

15.88

19,05

22,23

25,40

28,58

39,68

| 7,5

8,5

10,0

10,0

11.8

11.8

14,8

14,8

18,2

24,2

30,2

36,2

42,4

48,3

60,4

|

8.7

|

–

|

| 0,20

0,45

0,30

0,35

0,65

0,75

0,80

1,00

1,9

2,6

3,8

5,5

7,5

9,7

16,0

|

Примечания: 1. Допускается снижение разрушающей нагрузки переходных звеньев, кроме двойных на20%. 2. Пример условного обозначения цепи нормальной серии шага 19.05 мм сразрушающей нагрузкой 3180 Н: Цепь ПР-19,05- 3180- ГОСТ 13568-75

Таблица 13

Допускаемый коэффициент запаса прочности [S] для роликовых

(втулочных) цепей при z1=15…30

| Шаг р, мм

| Частота вращения меньшей звездочки n1 об/мин.

|

|

|

|

|

|

|

|

|

|

|

| 12,7

15,875

19,05

25,4

31,75

38,1

44,45

50,8

| 7,1

7,2

7,2

7,3

7,4

7,5

7,6

7,7

| 7,3

7,4

7,8

7,6

7,8

8,1

8,3

| 7,6

7,8

8,3

8,6

8,9

9,2

9,5

| 7,9

8,2

8,4

8,9

9,4

9,8

10,3

10,8

| 8,2

8,6

8,9

9,5

10,2

10,8

11,4

| 8,5

8,9

9,4

10,2

11,8

12,5

–

| 8,8

9,3

9,7

10,8

11,8

12,7

–

–

| 9,4

10,1

10,8

13,4

–

–

–

|

10,8

11,7

13,3

–

–

–

–

|

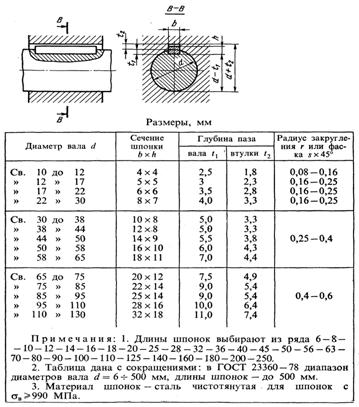

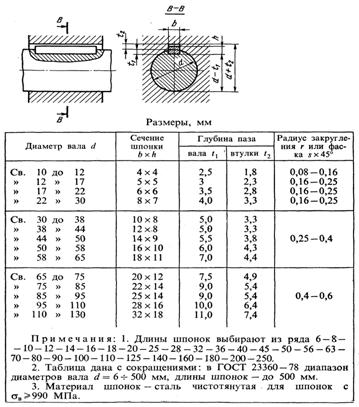

Таблица 14

Шпонки призматические (по ГОСТ 23360-78)

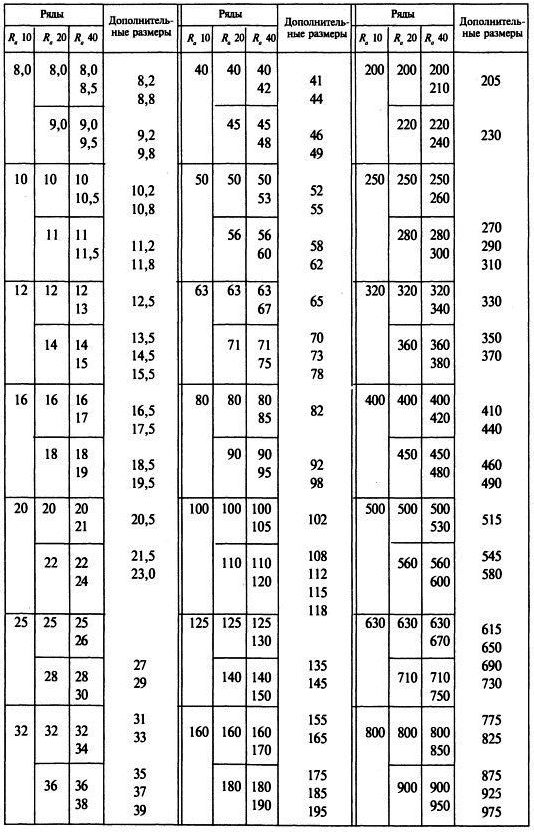

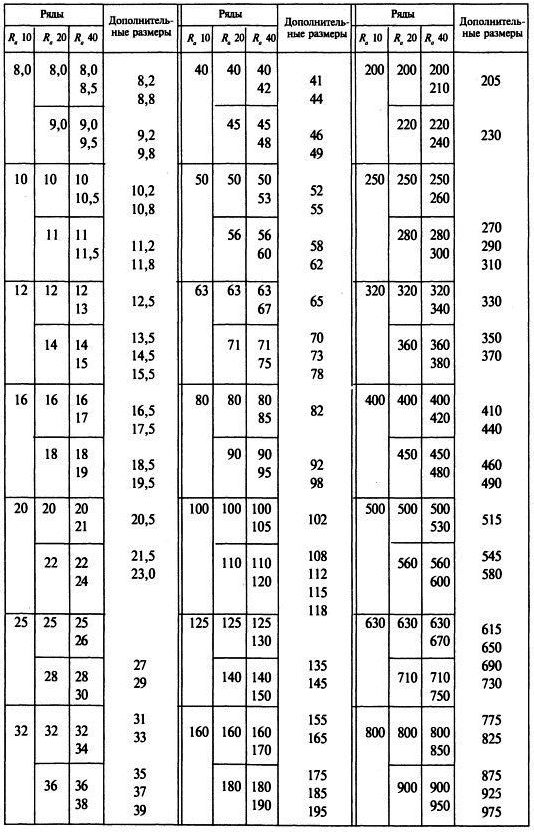

Таблица 15

Нормальные линейные размеры (ГОСТ 6636–69), мм

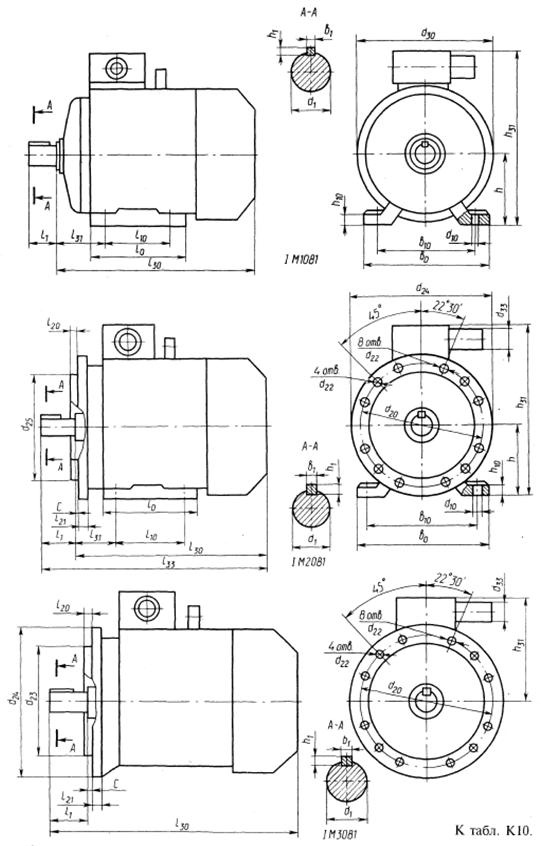

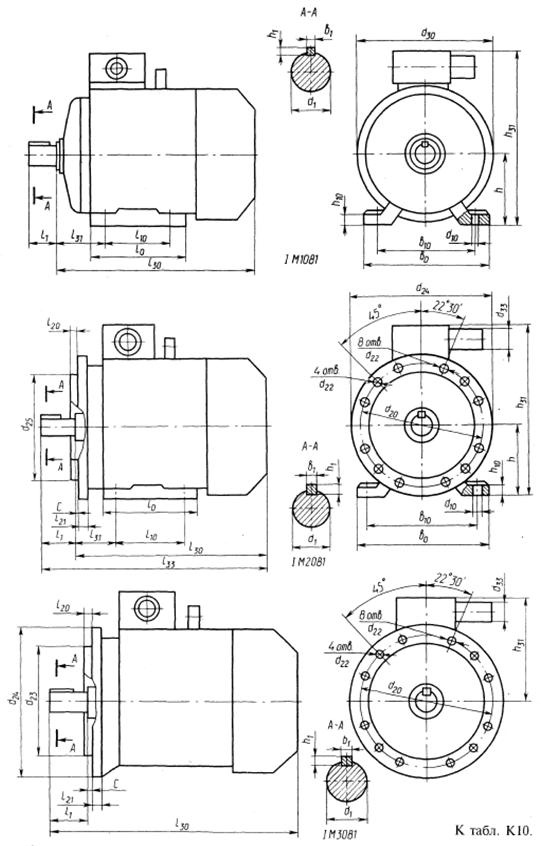

Таблица 16

Двигатели, основные размеры

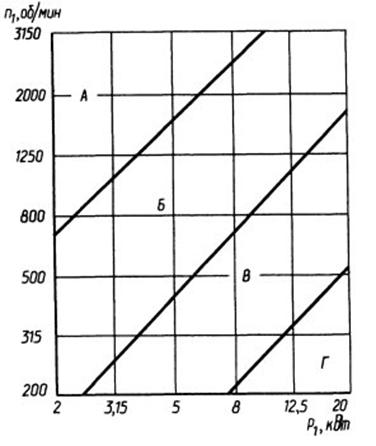

Рис. 7. Двигатели, основные размеры

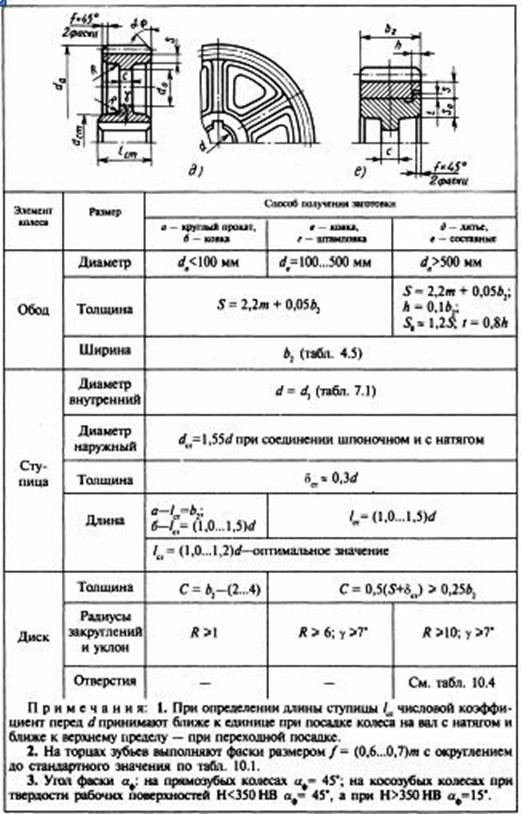

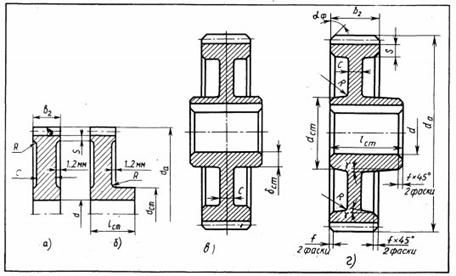

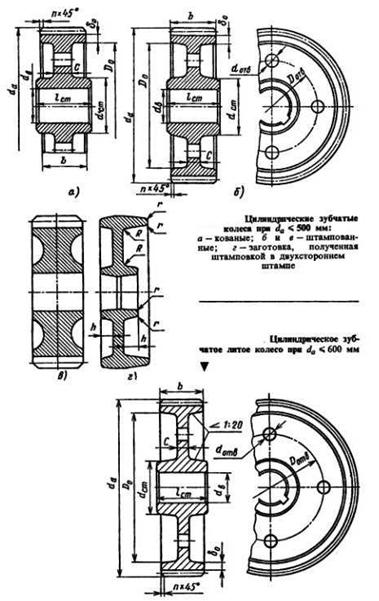

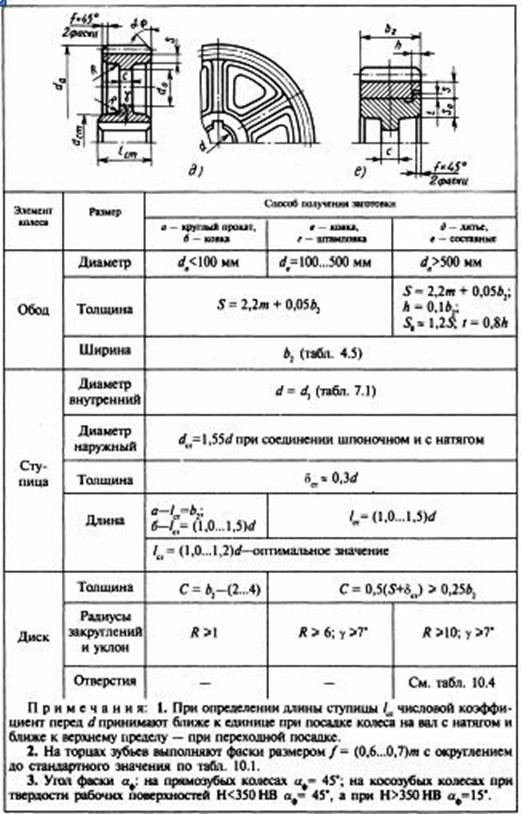

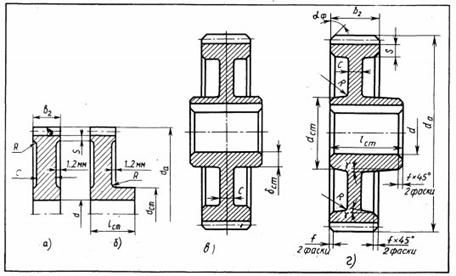

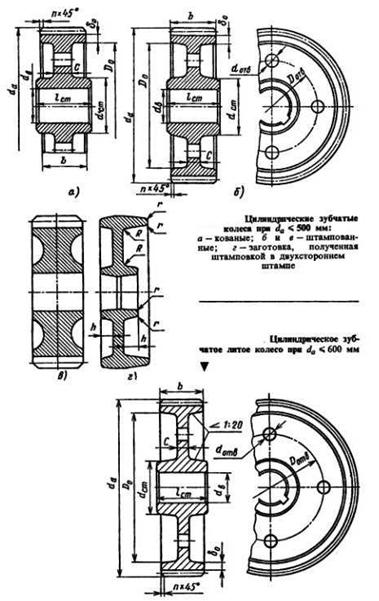

Таблица 17

Конструкция и размеры зубчатых цилиндрических колес

Рис. 8. Номограмма для выбора сечения клинового ремня

Таблица 18

Размер клинового ремня, мм

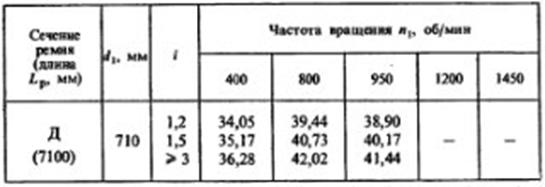

Таблица 19

Номинальная мощность Р0, кВт, передаваемая одним клиновым ремнем

продолжение

продолжение

Таблица 20

Размеры канавки шкива для клинового ремня, мм

|

|

|

= (38…42)

= (38…42)  = 144,7 … 159,9 мм.

= 144,7 … 159,9 мм. .

.

0,9 × 0,92 × 0,92 × 0,95 = 2,28 кВт.

0,9 × 0,92 × 0,92 × 0,95 = 2,28 кВт. ,

, = 3,3.

= 3,3. ,

, = 291,5 Н.

= 291,5 Н. .

. = 1692,9 Н.

= 1692,9 Н. ,

, = 3,23 МПа.

= 3,23 МПа. ,

, = 5,9 МПа.

= 5,9 МПа. ,

,

= 109,8 мин-1, [рц]=35 МПа.

= 109,8 мин-1, [рц]=35 МПа. = 29,7 мм.

= 29,7 мм.

.

. .

. = 120,5.

= 120,5. .

. =39,71.

=39,71. .

. .

. = 304,0 мм,

= 304,0 мм, = 667,4 мм.

= 667,4 мм.

,

, /Z1) = сtg (180°/25) = 7,92 – ведущей звездочки;

/Z1) = сtg (180°/25) = 7,92 – ведущей звездочки; ) = 38,1× (0,7+7,9 –

) = 38,1× (0,7+7,9 –  ) = 324,8 мм

) = 324,8 мм )

) ).

). ) = 295,9 мм

) = 295,9 мм ) = 660,8 мм.

) = 660,8 мм. =

=  = 109,8 мин-1;

= 109,8 мин-1; = 15 × 103 / р – допускаемая частота вращения.

= 15 × 103 / р – допускаемая частота вращения. / V = 5,15 × 103 / 1,74 = 2954,5 Н.

/ V = 5,15 × 103 / 1,74 = 2954,5 Н. ,

, – ускорение свободного падения.

– ускорение свободного падения. = 5,5 × 1,742 = 16,65 Н;

= 5,5 × 1,742 = 16,65 Н; =

=  = 41,6.

= 41,6.

, МПа

, МПа

, МПа

, МПа

При НВ2 ≤ 350. При НВ1 >350 и НВ2 >350.

При НВ2 ≤ 350. При НВ1 >350 и НВ2 >350.

ПР (ГОСТ 13568—81)

ПР (ГОСТ 13568—81)