Усредненный состав газов БГ и шахтного газа

1 м3 БГ эквивалентен 6,1 кВт.

Источником ШГ являются угольные пласты, выделяющие метан - шахтный газ. Максимальное содержание метана составляет 60%. По данным ОАО «Газпром» запасы метана в угольных бассейнах России оценивается в 49 трлн. м3.

По прогнозам Госкомэкологии в 2005 году в городах и поселках городского типа накоплено 35 млн. т ТБО на закрытых свалках и полигонах. По данным Госстроя России, площадь закрытых свалок составляет около 50 тыс. га. Свалочные массы бытовых отходов в течении 20–25 лет генерируют газ, содержащий 50–65% метана. Производство БГ не требует специальных установок. Основные затраты приходятся на сбор, очистку и транспортировку газа. В этом отношении свалки можно считать аналогами месторождений природного газа. Из одной тонны ТБО может быть получено от 100 до 240 м3 БГ с теплотой сгорания 18–25 МДж/м3.

Основные характеристики горючих газов.

Таблица1

| Показатель

| H2

| CO

| CH4

| C2H6

| C3H8

| C4H10

| C5H12

| H2S

|

| Низшая теплота сгорания Qн, МДж/м3 (ккал/м3) при t = 00C, P=0,1 МПа

| 10,79

(2580)

| 12,64

(3020)

| 35,88

(8570)

| 64,36

(15370)

| 93,18

(22260)

| 123,6

(29590)

| 156,6

(37410)

| 23,46

(5599)

|

| Низшая теплота сгорания Qн, МДж/ м3 (ккал/м3) при t = 200C, P=0,1 МПа

| 10,06

(2411)

| 11,72

(2822)

| 33,45

(8000)

| 59,72

(14351)

| 83,34

(20784)

| 114,5

(27628)

| 144,3

(34930)

| 21,81

(5227)

|

| Низшая теплота сгорания Qн, МДж/ кг

| 120,08

| 10,09

| 49,93

| 47,41

| 46,3

| 47,3

| 47,54

| 15,24

|

| Высшая теплота сгорания Qв, МДж/м3 при t = 00C, P=0,1 МПа

| 12,75

| 12,64

| 39,82

| 70,31

| 101,2

| 133,8

| 169,3

| 25,46

|

Плотность  ρ, кг/м3при t = 00C,

Р=0,1МПа ρ, кг/м3при t = 00C,

Р=0,1МПа

| 0,089

| 1,25

| 0,72

| 1,35

| 2,01

| 2,708

| 3,22

| 1,54

|

Плотность  ρ, кг/м3при t = 200C,

Р=0,1МПа ρ, кг/м3при t = 200C,

Р=0,1МПа

| 0,083

| 1,16

| 0,66

| 1,26

| 1,8

| 2,5

| 3,22

| 1,41

|

| Относительная плотность d

| 0,069

| 0,967

| 0,555

| 1,048

| 1,555

| 2,094

| 2,5

| 1,19

|

| Число Воббе МДж/м3

Низшее W0н

Высшее W0в

|

41,03

48,49

|

12,9

12,9

|

48,23

53,3

|

62,45

68,12

|

73,41

79,8

|

82,31

89,19

|

86,56

93,73

|

-

-

|

| Пределы воспламеняемости

в смеси с воздухом об.%

нижний Lн

верхний Lв

|

4,0

74,2

|

12,5

74,2

|

|

3,2

12,5

|

2,4

9,5

|

1,9

8,4

|

1,4

7,8

|

4,3

45,5

|

| Коэф. избытка воздуха при нижний Lн

при верхний Lв

пределах воспламеняемости

|

9,8

0,15

|

2,9

0,15

|

1,8

0,65

|

1,9

0,42

|

1,7

0,40

|

1,7

0,35

|

1,8

0,31

|

|

| Температура воспламенения tвс,0С

|

|

|

|

|

|

|

|

|

| Жаропроизводительность tж,0С

|

|

|

|

|

|

|

| -

|

| Теоретическая потребность в воздухе при сжигании 1 м3 газа, м3

| 2,38

| 2,38

| 9,52

| 17,06

| 24,7

| 32,78

|

| 6,22

|

Соотношения между единицами теплоты.

1 ккал = 4,19 кДж = 1,163 Вт/ч

1 кДж = 0,239 ккал,

1 кВт/ч =3600 кДж,

1 МДж = 0,278 кВт/ч,

При конденсации 1 кг водяных паров, содержащихся в продуктах сгорания выделяется 2400 кДж = 2,4 МДж = 0,66 кВт.

Для получения 9,8кВт надо сжечь 1 м3 природного газа с теплотой сгорания 35,6 МДж/м3.

Реакция горения любого углеводорода может быть выражена универсальным уравнением:

н

н

где:

m - количество атомов углерода в молекуле углеводорода;

n - количество атомов водорода в молекуле углеводорода;

Qн - тепловой эффект реакции, низшая теплота сгорания, (МДж/м3, МДж/кг, кДж/кг, ккал/мз).

Конденсационные котлы обеспечивают КПД 110%

Максимально возможное давление при взрыве газа

,

,

где  ,

,  ,

,

,

,

где  ,

,  ,

,

Давление при взрыве газа в зависимости от остекления

Определение времени загазованности:

,

,

где А – часовая кратность воздухообмена, принимаем двукратный воздухообмен. А = 3.

Нижний предел воспламеняемости газа 5об.%.

V заг = V пом × L н,

где V пом – объем помещения (свободного от крупногабаритных установок)

V пом = 150 м3, (100 м3)

V заг = 100 × 0,05 = 5 м3.

V у = 10 м3/час

τ = 5:10 = 0,5 часа

τ′ = τ А = 0,5× 3 = 1час 15 мин

Лекция №2

Системы газоснабжения городов и населенных пунктов.

Выбор регулятора давления

5.32 При подборе регулятора следует руководствоваться номенклатурой ряда регуляторов, выпускаемых промышленностью.

5.33 При определении пропускной способности регулятора необходимо определить располагаемое давление газа перед ним и после него с учетом потерь давления и дополнительных потерь давления в арматуре, фильтре, расходомере и ПЗК, установленных до регулятора давления.

5.34 Пропускная способность регуляторов с односедельным клапаном определяется согласно паспортным данным, а при их отсутствии может быть определена по формуле (18)

(18)

(18)

где Q - расход газа, м3/ч, при t = 0 °С и Р атм = 0,1033 МПа;

f - площадь седла клапана, см2;

L - коэффициент расхода;

Р 1 - абсолютное входное давление газа, равно сумме P изб и Р атм, где Р изб - рабочее избыточное давление, МПа, Р атм = 0,1033 МПа;

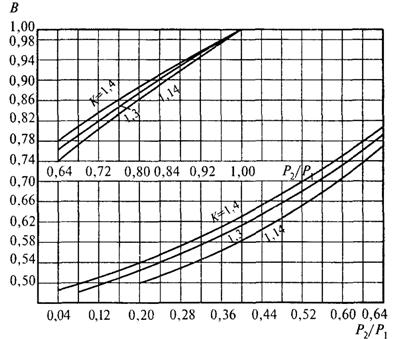

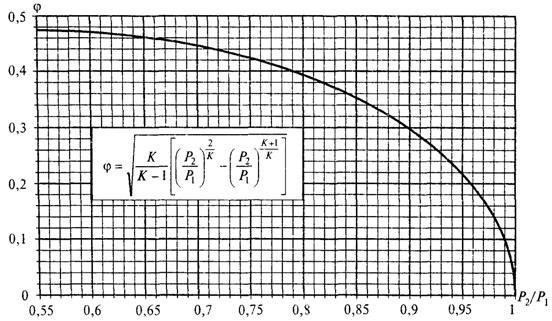

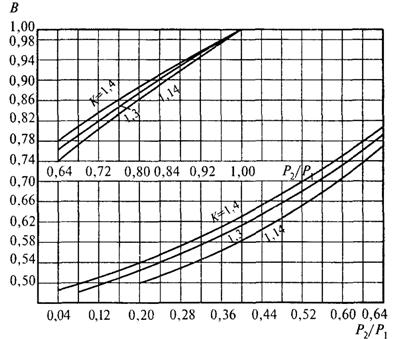

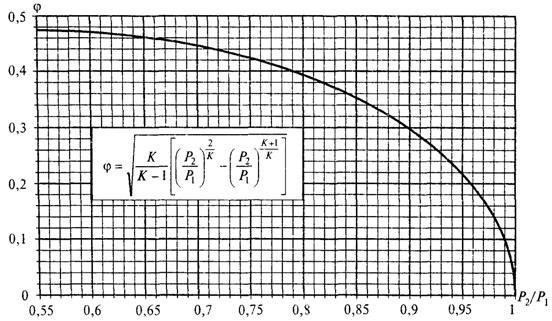

j - коэффициент, зависящий от отношения Р 2 к Р 1 где Р 2 - абсолютное выходное давление после регулятора, равно сумме Р 2 раб и Р атм, МПа, определяется по рисунку 5;

r0 - плотность газа, кг/м3, при t = 0 °С и Р атм = 0,1033 МПа.

К - показатель адиабаты газа при давлении 750 мм вод. ст. и температуре 0 °С, С р - теплоемкость при постоянном давлении, ккал/(м3 × °С), C n - теплоемкость при постоянном объеме, ккал/(м3 × °С)

Рисунок 5 - График определения коэффициента j в зависимости от Р 2/ Р 1 при К = C p/ C n = 1,32

Если в паспортных данных регулятора приведена величина расхода газа при максимальном давлении с соответствующей плотностью, то при других значениях Р - входного давления и r0 - плотности пропускная способность регулятора может быть определена по формуле (19)

(19)

(19)

где Q 2 - расход газа, м3/ч, при t, ° C, и P бар = 0,1033 МПа со значениями Р 11, j11 и r01, отличными от приведенных в паспорте на регулятор;

Q 1 - расход газа при Р 1, j1, r0 согласно паспортным данным;

Р 1 - входное абсолютное давление, Па;

j1 - коэффициент по отношению Р 2/ Р 1;

r0 - плотность газа, кг/м3, при t = 0 °С и Р атм = 0,1033 МПа;

Р 11, j11, и r01 - принятые данные при использовании других параметров газа.

5.35 Пропускная способность двухседельных регулирующих клапанов может быть определена по формуле (20)

(20)

(20)

где Q - расход газа, м3/ч, при температуре газа, равной t 1 и Р бар = 0,1033 МПа;

В - коэффициент, учитывающий расширение среды и зависящий от отношения Р 2/ Р 1;

Р 1 и Р 2 - входные и выходные давления, МПа;

Кnу - коэффициент пропускной способности;

D Р - перепад давления на клапанах, D Р = Р 1 - Р 2, МПа;

Р 1 и Р 2 - соответственно входные и выходные абсолютные давления, МПа;

r0 - плотность газа при t;

t 1 - температура газа.

Рисунок 6 - Зависимость коэффициента В от Р 2/ Р 1.

Выбор фильтра

5.36 Пропускная способность фильтра должна определяться исходя из максимального допустимого перепада давления на его кассете, что должно быть отражено в паспорте на фильтр.

5.37 Фильтры, устанавливаемые в ГРП (ГРУ) для защиты регулирующих и предохранительных устройств от засорения механическими примесями, должны соответствовать данным, приведенным в таблице 10.

Таблица 10

| Параметр

| Значение параметра

|

| Давление на входе (рабочее), МПа

| 0,3 (3); 0,6 (6); 1,2 (12)

|

| Максимально допустимое падение давления на кассете фильтра, даПа:

сетчатого

| 500 (500)

|

| висцинового

| 500 (500)

|

| волосяного

| 1000 (1000)

|

СХЕМА ГАЗОСНАБЖЕНИЯ ЦЕХОВ

Цеха предприятий могут снабжаться газом низкого или среднего давления. Выбор давления газа зависит от вида и числа теплоагрегатов, оборудования этих агрегатов. Правильный выбор схемы газоснабжения цеха во многом определяет экономичность и надежность системы газоснабжения, а также безопасность эксплуатации. Общими элементами любой схемы цеховых газопроводов являются следующие: быстродействующий электромагнитный клапан,

— общее отключающее устройство на вводе газопровода в цех независимо от наличия отключающего устройства на межцеховом газопроводе перед цехом;

— показывающий манометр на вводе газопровода в цех после общего отключающего устройства;

— коммерческий узел расхода газа;

— отключающие устройства наответвлениях газопроводов к агрегатам;

— продувочные газопроводы, обеспечивающие удаление воздуха и газовоздушной смеси при пуске из всех внутрицеховых газопроводов.

Схема газоснабжения цеха (котельной), приведенная на рис. 13.4, может применяться для систем газоснабжения как низкого. так и среднего давления газа. Если же системой газоснабжения предприятия предусматривается установка в цехе ГРУ, то она монтируется (рис. 13,4) между общим отключающим устройством 2 и пунктом измерения расхода газа 7.

Ввод газопровода в цех. как правило, осуществляется через стену здания в футляре, представляющем собой отрезок трубы большего диаметра, чем газопровод, установленный в кладку на цементном растворе. Пространство между футляром и газопроводом заделывается просмоленной прядью, а с торцов заливается битумом. Футляр предназначен для защиты газопровода от повреждений при незначительных деформациях стены.

Рис. 13.4. Схема газопроводов цеха,

1- футляр; 2- общая отключающая задвижка (кран); 3 — показывающий манометр; 4 — байпас счетчика; 5 — термометр; 6 — фильтр-ревизия; 7 — газовый ротационный счетчик; 8 — угольник; 9 — газовый коллектор цеха: 10 — отключающее устройство на ответвлении газопровода к теплоагрегату; 11 — продувочный газопровод; 12 — штуцер с краном и пробкой для взятия пробы среды при продувке.

Кран перед манометром на вводе газопровода при работе цеха должен быть открыт постоянно.

Газопроводы в цехах прокладывают открыто по стенам, колоннам и другим сооружениям в местах, удобных для обслуживания и исключающих возможность их повреждения цеховым транспортом. Не разрешается прокладывать газопроводы через подвальные помещения, помещения взрывоопасных производств, склады взрывоопасных и горючих материалов, помещения электрораспределительных устройств и подстанций, вентиляционные камеры, а также через помещения, в которых газопровод будет подвержен коррозии (помещения заливки, шлака, подготовки и др.). Газопроводы также не следует прокладывать в зоне непосредственного воздействия теплового излучения топок, в местах возможного омыванияих горячими продуктами сгорания или контакта с раскаленным или расплавленным металлом. Газопроводы крепят с помощью специальных металлических кронштейнов (опор) или подвесок с хомутами. При расположении арматуры на высоте более 2 м следует устраивать смотровые площадки с лестницами или делать дистанционный привод. В местах прохода людей газопроводы должны прокладываться на высоте не менее 2,2 м, считая от пола до низа трубы.

Газопроводы цеха на конечных наиболее удаленных участках имеют продувочные газопроводы, предназначенные для освобождения газопроводов от воздуха перед пуском теплоагрегатов и для вытеснения газа воздухом при ремонте, консервации или длительной остановке системы газоснабжения. К цеховым продувочным газопроводам могут присоединяться и продувочные газопроводы агрегатов (печей, котлов, сушилок и т. д.). Продувочные газопроводы выводят из зданий и по наружной поверхности стен прокладывают на высоту не менее чем на 1 м выше карниза крыши, в месте, где обеспечиваются безопасные условия для рассеивания газа. Необходимо исключить возможность попадания в продувочный газопровод атмосферных осадков, для чего конец его либо загибают, либо монтируют на нем защитный зонт. Окончание продувки определяют отбором пробы через специальный штуцер с краном на продувочном газопроводе. Продувка газопроводов считается законченной, если в отобранной пробе газа содержание кислорода не превышает 1 об. % (при сжигании пробы наблюдается спокойное горение).

Техническое подполье должно быть оборудовано системой контроля загазованности с автоматическим отключением подачи газа и должно быть открыто сверху. Допускается перекрывать подполье решетчатым настилом для обслуживания установки при условии полностью автоматизированного газового оборудования.

При размещении газоиспользующих установок с обвязкой в техническом подполье рекомендуется выполнить следующие требования:

- в техническом подполье следует предусматривать лестницу с поручнями, изготовленную из несгораемых материалов и устанавливаемую с уклоном не менее 45°;

- открытое сверху техническое подполье должно иметь защитное ограждение по периметру (перила), выполняемое по ГОСТ 12.4.059;

- для обслуживания газоиспользующих установок необходимо предусматривать свободные проходы шириной не менее 0,6 м, а перед газогорелочными устройствами - не менее 1,0 м. При полностью автоматизированном оборудовании ширина проходов принимается из расчета свободного доступа при техническом обслуживании.

Вентиляция технического подполья должна отвечать требованиям основного производства с учетом требований СНиП 2.04.05.

6.32 При переводе котлов на газовое топливо предусматривают устройство предохранительных взрывных клапанов на котлах и газоходах от них в соответствии с требованиями «Правил устройства и безопасной эксплуатации паровых котлов с давлением пара не более 0,07 МПа (0,7 кгс/см2), водогрейных котлов и водонагревателей с температурой нагрева воды не выше 388 К (115 °С)», утвержденных Минстроем России.

Для паровых котлов с давлением пара св. 0,07 МПа и водогрейных котлов с температурой воды выше 115 °С взрывные клапаны предусматривают в соответствии с требованиями ПБ 10-574 «Правил устройства и безопасной эксплуатации паровых и водогрейных котлов», утвержденных Госгортехнадзором России.

Для вновь устанавливаемых котлов необходимость устройства взрывных клапанов определяется конструкцией котла, а на газоходах - решается проектной организацией.

Необходимость установки взрывных клапанов на печах и других газоиспользующих установках (за исключением котлов) и газоходах, места установки взрывных клапанов и их число определяются нормами технологического проектирования, а при отсутствии указанных норм - решаются проектной организацией.

При невозможности установки взрывных клапанов в местах, безопасных для обслуживающего персонала, предусматривают защитные устройства на случай срабатывания клапана.

При наличии в котельной нескольких котлов, работающих с топкой под наддувом и подключенных к общей дымовой трубе, предусматривают контроль разрежения у основания дымовой трубы с выводом сигнала от датчика на автоматику безопасности всех котлов. При нарушении работы дымовой трубы по разрежению подача газа на горелки всех работающих котлов должна прекращаться автоматически.

6.34 Печи и другие газоиспользующие установки оборудуют автоматикой безопасности, обеспечивающей отключение подачи газа при отклонении заданных параметров от нормы.

6.35 Аварийное отключение подачи газа в системе автоматики безопасности может быть заменено сигнализацией об изменении контролируемых параметров, если технологический процесс не допускает перерывов в подаче газа.

6.36 Размещение КИП предусматривают у места регулирования измеряемого параметра или на специальном приборном щите.

На отводах к КИП предусматривают отключающие устройства.

При установке КИП на приборном щите допускается использование одного прибора с переключателем для измерения параметров в нескольких точках.

Присоединение КИП и приборов автоматики к газопроводам предусматривают с помощью металлических труб, если иного не предусмотрено требованиями паспорта на прибор или оборудование.

При давлении газа до 0,1 МПа допускается предусматривать присоединение КИП с помощью гибких рукавов длиной не более 3 м.

6.37 Для обеспечения стабильного давления газа перед газовыми горелками газоиспользующего оборудования и котлов производственных зданий и котельных рекомендуется установка на газовых сетях регуляторов-стабилизаторов.

При установке регуляторов-стабилизаторов наличия перед ними ПЗК, а после них ПСК не требуется.

6.38 Вентиляция производственных помещений и котельных должна соответствовать требованиям строительных норм и правил по размещенному в них производству.

КЛАССИФИКАЦИЯ ГОРЕЛОК

В соответствии с ГОСТ 21204—83* по способу подачи воздуха и коэффициенту избытка первичного воздуха α1 горелки могут быть разделены на диффузионные ( = 0), инжекционные (а1 > 1 и а2 < 1), с принудительной подачей воздуха (дутьевые). Приведенная классификация, не являясь исчерпывающей, удобна своей простотой и привычностью, а также тем, что она характеризует основные признаки распространенных горелок.

Особенности диффузионных горелок!

1)обеспечение сжигания газа по диффузионному принципу;

2)длинное пламя со сравнительно невысокой температурой

(при использовании в качестве топлива углеводородных газов

пламя желто-белого цвета. В верхней части факела появляются

сажистые частицы - копоть);

3) наличие в продуктах сгорания несгоревших частиц топлива (химическая неполнота сгорания, или химический недожог, особенно при сжигании высококалорийных газов);

4)необходимость иметь большой объем топочной камеры.

Диффузионные горелки применяют для сжигания искусственных газов (сланцевый, коксовый, водяной, генераторный и др.), причем на сжигание 1 м3 горючего газа требуется небольшое количество воздуха. Как правило, это горелки с небольшими расходами газа. Кроме того, в горелках этого типа можно сжигать природные и сжиженные углеводородные газы на производствах, где требуется длинный светящийся (коптящий) факел с равномерной температурой по его длине; печи мартеновские, цементные, стекловаренные, печи для получения газовой сажи и др. В отдельных случаях они незаменимы, например в высокотемпературных плавильных печах, где требуется растянутый факел с высокой степенью черноты. А это возможно при подогреве воздуха, необходимого для горения, до 1000—1100°С, т. е. до температуры, превышающей температуру самовоспламенения газовоздушной смеси..

4

.

Иижекционные горелки. Это — горелки, у которых необходимый для горения воздух поступает полностью (а1 > 1) или частично (а1 < 1) в качестве первичного, а подача его осуществляется за счет кинетической энергии струи газа, вытекающего из сопла. У этих горелок процессы смешения газа с воздухом и горения полностью или частично разделены. Инжекционные горелки обеспечивают хорошее смешение газа с воздухом. В зависимости от коэффициента избытка первичного воздуха а1, они Инжекционные горелки с а1 > / (рис. 12.1, б). делятся на две группы: с а 1>1 и а1 < 1.

Инжекционные горелки с а 1> 1, как правило, работают на среднем давлении газа (10—90 кПа). Максимальное давление ограничивается верхним пределом докритических скоростей истечения,

который для природного газа достигается при давлении 90 кПа. При докритических скоростях истечения газа из сопла горелки постоянство коэффициента а 1сохраняется, если давление в топке равно атмосферному или давлению инжектируемого воздуха. Если же топка, в которой установлена, горелка, работает под разрежением или давлением, превышающем атмосферное, количества инжектируемого воздуха соответственно увеличивается или уменьшается.

. При закритических режимах истечения газа (давление природного газа перед соплом >90 кПа) горелки не обладают свойствами автоматического пропорционирования и а 1снижается при повышении давления газа перед соплом.

Устойчивость пламени на инжекционных горелках достигается при отрыве применением стабилизаторов горения в виде огнеупорных туннелей, кольцевых зажигательных поясков или тел плохообтекаемой формы, а при проскоке —значительной скоростью выхода газовоздушной смеси. Наиболее распространены стабилизаторы горения в виде цилиндрических туннелей с внезапно расширяющимся сечением. Стабилизирующее действие таких туннелей рассмотрено в гл. 8 (см. подраздел 8.9).

Туннели изготавливают из огнеупорных материалов, пригодных для длительной работы при температуре 1450—1500 °С и стойких к резким колебаниям температур, что имеет место при каждом включении и выключении горелок. Обычно туннели делают набивными и изготавливают по шаблону из материала следующего состава, %: порошок хромистого железняка 45, порошок из обожженного магнезита 45, огнеупорная глина 10, Полученную массу разбавляют водой до густого тестообразного состояния. Перед применением в огнеупорную массу добавляют 2—3% жидкого стекла, после чего смесь тщательно перемешивают. Толщина слоя набивной массы должна быть не менее 25 мм.

Туннели, выполненные из указанного материала, обеспечивают достаточно высокую стойкость: после 2 лет работы при температуре около 1400 °С они не оплавились и не растрескались. Туннели без хромистого железняка дают многочисленные трещины, а набивки из хромистого железняка, но без магнезита размягчаются. Набивка туннелей может выполняться и из других материалов, %: порошка хромомагнезита 70 и огнеупорной глины 30. Применять туннели из обычной набивки или кирпича недопустимо, так как они, как правило, оплавляются очень быстро. При выборе материалов для туннелей необходимо учитывать, что наличие в них оксида железа или других примесей, снижающих температуру размягчения и увеличивающих теплопроводность материала, ухудшает качество туннеля и приводит к его оплавлению,

Инжекционные горелки с а 1> 1 устанавливают на промышленных и коммунальных теплоагрегатах (нагревательные и термические камерные печи, сушилки, чугунные секционные отопительные котлы, хлебопекарные и кондитерские печи, каменки бань и др.). Широко применяют инжекционные горелки с максимальным расходом газа до 100 м3/ч; Для больших расходов эти горелки становятся громоздкими и металлоемкими и применение их, компоновка на теплоагрегатах усложняются.

Инжекционные горелки с а 1 < 1 обладают следующими особенностями: 1) требуют организованного подвода вторичного воздуха; 2) точки, где устанавливают эти горелки, должны иметь разрежение; 3) обеспечивают сжигание газа по промежуточному принципу, т. е. начало горения кинетическое, а окончание диффузионное; 4) имеют большую» чем горелки с а 1> 1, длину и меньшую температуру пламени; 5) имеют большую устойчивость.к отрыву и проскоку пламени, что, как правило, не вызывает необходимости применять стабилизаторы пламени.

1 Полное сгорание газа в этих горелках можно обеспечить только при подаче вторичного воздуха, при этом общий коэффициент избытка воздуха должен быть не менее а = а1 + а 2=1,15-1,20.

Инжекционные горелки могут иметь различные насадки. Это могут быть многофакельные коллекторы с большим числом огневых отверстий, которые обеспечивают распределенную передачу теплоты обогреваемым поверхностям, или одно большое отверстие либо по оси потока смеси, либо под углом, которое формирует один факел.

Инжекционные горелки с а 1< 1 применяют весьма широко в бытовых газовых плитах, в проточных и емкостных водонагревателях, в ресторанных плитах, в секционных маленьких отопительных котлах, отопительных печах, в лабораторной практике и т. д.

Горелки с принудительной подачей воздуха. Воздух, необходимый для горения, нагнетается в горелки принудительно вентилятором, воздуходувкой или компрессором. Газ из газопровода подается (рис. 12.1, г) в газораспределительное устройство, а из него через сопла вытекает в закрученный поток воздуха. Здесь происходит смешение газа с воздухом. Подготовленная газовоздушная смесь выдается через насадок к месту сжигания. Эти горелки, как и инжекционные горелки с а 1 > 1, оснащены стабилизаторами пламени. К особенностям горелок этого типа относятся: 1) возможность создавать горелки на любые расходы газа; 2) возможность использовать теплоту предварительно подогретого (подаваемого для горения) воздуха; 3) возможность обеспечить сжигание газа как по кинетическому, так и по промежуточному принципу (в зависимости от вида смесителя); 4) возможность работать при любом давлении в топке; 5) необходимость устанавливать клапан блокировки, отключающий подачу газа при прекращении подачи воздуха; 6) наличие воздуховодов (кроме газопроводов) в системе обвязочных коммуникаций теплоагрегата; 7) необходимость в рабочем режиме регулирования соотношения расходов газа и воздуха для поддержания заданного коэффициента избытка воздуха;8) меньшая удельная металлоемкость по сравнению с инжекционными горелками; 9) обладание, как правило, большим коэффициентом предельного регулирования.

Смешение газа с воздухом зависит от конструкции как самой

горелки, так и ее смесителя. Имеются горелки с хорошим предварительным смешением газа с воздухом. Такие горелки обеспечивают горение газа, близкое к кинетическому, и имеют в топке короткое пламя с высокой температурой.

Для получения более

длинного пламени применяют внешнее смешение газа с воздухом,

иногда переносимое в топочное устройство.

Регулировать длину пламени можно, изменив качество смешения газа с воздухом. Чтобы сократить длину пламени, надо обеспечить хорошее предварительное смешение. Это достигается за

Рис. 12.3. Схемы горелок с принудительной подачей воздуха.

счет удлинения участка смешения; увеличения разности скоростей газа и воздуха, а также поверхности соприкосновения газовых струй с воздушным потоком; направления потоков газа и воздуха под углом; выдачи газовых струй в закрученный поток воздуха.

На рис. 12.3 приведены различные схемы горелок с принудительной подачей воздуха. По схеме / газ и воздух к месту сгорания подаются раздельно, параллельными широкими потоками примерно с равными скоростями. Смешение происходит крайне медленно. Горение близко к диффузионному. Пламя длинное, при сжигании углеводородных газов светящееся, имеет невысокую температуру. В схеме // поверхность соприкосновения потоков газа и воздуха увеличена за счет подачи газа внутри воздушного потока (горелка типа «труба в трубе»). Длина пламени сокращается. Еще большее сокращение длины пламени достигается, если обеспечить некоторое предварительное смешение газа с воздухом (схема ///). Улучшение предварительного смешения газа с воздухом достигается установкой в горелке завихрителя, закручивающего поток воздуха (схема IV). Для увеличения площади соприкосновения газа с воздухом вместо одного крупного газовыпускного отверстия делают много мелких под углом к предварительно закрученному потоку воздуха (схема V). Это приводит к образованию более равномерной газовоздушной смеси, что обеспечивает горение, близкое к кинетическому, а также короткое пламя с высокой температурой. Смешение можно еще более улучшить, если газ в закрученный поток воздуха подавать не только с центра, но и с периферии (схема VI), обеспечивая равномерное распределение газовых струй в сносящем потоке воздуха. Закручивание воздушного потока может осуществляться лопаточным направляющим аппаратом, улиткой, тангенциальным подводом к горелке и др.

Горелки с принудительной подачей воздуха (иногда их еще называют дутьевыми или двухпроводными) в зависимости от конструкции работают на газе низкого или среднего давления. Их применяют в основном для промышленные теплоагрегатов: котлов, печей, сушилок и др. Горелки этого типа позволяют использовать теплоту отработанных дымовых газов за счет подогрева в теплообменниках (рекуператорах, регенераторах и др.) воздуха, подаваемого для горения, что позволяет повысить КПД теплоагрегатов.

Недостатками рассматриваемых горелок являются: значительные затраты электроэнергии на дутьевые вентиляторы; усложнение инженерных коммуникаций теплоагрегата из-за наличия воздуховодов, устройств регулирования соотношения газ—воздух и клапанов, отсекающих подачу газа к горелкам при остановке вентилятора.

Горелки ГМГМ. Горелка газомазутная модернизированная состоит из трех концентрических т. е. вставленных друг в друга, камер (рис. 5). Газ поступает в среднюю узкую камеру и выходит через два ряда газовыходных отверстий небольшого диаметра, расположенных под углом 90° друг к другу. В центре горелки размещена форсунка, включаемая при работе. На мазуте.

В ранее выпускавшихся горелках ГМГ аналогичной конструкции имеется только один ряд газовыходных отверстий с направлением газовых струй параллельно от горелки.

Необходимый для горения воздух поступает в горелку двумя потоками. Первичный воздух (в количестве 15% общего объема) проходит через завихритель (регистр) состоящий из установленных под углом лопаток непосредственно к корню факела. Этот воздух, особенно при малых тепловых нагрузках котла, способствует улучшению перемешивания. Вторичный воздух также проходит через завихритель, и накрученным потоком поступает к месту горения. Во время работы шибер первичного воздуха должен быть полностью открыт и его не регулируют.

Рис. 5. Горелка ГМГМ.

1 – газовый канал; 2 – завихритель вторичного воздуха; 3 – монтажная плита;

4 – керамический туннель; 5 – завихритель первичного воздуха; 6 –

паромеханическая форсунка.

Горелки работают с коэффициентом избытка воздуха 1,05; длина факела в зависимости от тепловой мощности 1,1 – 2,0 м; коэффициент рабочего регулирования 5.

Горелки котлов ПТВМ. Горелка состоит из газовой камеры, лопаточного регистра-зaвихрителя воздуха, мазутной форсунки, цилиндра-стабилизатора, диаметр которого равен внутреннему диаметру газовой камеры, монтажных элементов (минеральные матрацы, изоляция из асбодиатоматобетона и обмазки из хромитовой массы и шамотобетона). Туннель несколько выступает за пределы экранных труб, что уменьшает возможность переrрева последних.

Рис. 6. Горелка котлов ПТВМ.

1 – смотровое окно; 2 – мазутная форсунка; 3 – завихритель воздуха;

4 – газовая камера; 5 – шамотобетон; 6 – асбодиатомитовый бетон; 7 – концевой упор;

8 –газовыходные отверстия.

Газ из газопровода поступает кольцеобразную газовую камеру и выходит через два ряда отверстий в направлении, перпендикулярном направлению потока воздуха (рис. 6). В центральной части горелки проходит труба, по которой к форсунке поступает мазут, если в котле сжигается резервное жидкое топливо. Во время работы форсунка должна охлаждаться проточной водой. При сжигании газа форсунка удаляется из зоны горения.

Воздух к каждой горелке подается отдельными центробежными вентиляторами, одинаковыми по своим характеристикам. В некоторых случаях на котлах ПТВМ-З0М устанавливаются только два дутьевых вентилятора. Для лучшего перемешивания с газом воздух закручивается в лопаточном регистре.

Горелки имеют две модификации. На котлах ПТВМ-З0М и ПТВМ-50 установлены горелки с тепловой мощностью 5,61 Гкал/ч, давлением газа 1750 даПа и давлением воздуха 50 даПа. Котлы ПТВМ-100 оборудованы горелками с тепловой мощностью 7,65 Гкал/ч, давлением газа 2500 даПа. Общее количество горелок: на котле ПТВМ-30М – 6, ПТВМ-50 – 12, ПТВМ-100 – 18. Одна или две горелки нижнего яруса с каждой стороны котла являются растопочными.

.

Расстояние от мест установки счетчиков до газового оборудования принимают в соответствии с требованиями и рекомендациями предприятий-изготовителей, изложенными в паспортах счетчиков. При отсутствии в паспортах вышеуказанных требований размещение счетчиков следует предусматривать, как прави

ρ, кг/м3при t = 00C,

Р=0,1МПа

ρ, кг/м3при t = 00C,

Р=0,1МПа

н

н

,

, ,

,  ,

,

,

,  ,

,

,

, (18)

(18)

(19)

(19) (20)

(20)