Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Топ:

Техника безопасности при работе на пароконвектомате: К обслуживанию пароконвектомата допускаются лица, прошедшие технический минимум по эксплуатации оборудования...

Комплексной системы оценки состояния охраны труда на производственном объекте (КСОТ-П): Цели и задачи Комплексной системы оценки состояния охраны труда и определению факторов рисков по охране труда...

Интересное:

Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является...

Лечение прогрессирующих форм рака: Одним из наиболее важных достижений экспериментальной химиотерапии опухолей, начатой в 60-х и реализованной в 70-х годах, является...

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Дисциплины:

|

из

5.00

|

Заказать работу |

Содержание книги

Поиск на нашем сайте

|

|

|

|

Зажимные патроны

Приспособления для установки и закрепления на металлорежущих или деревообрабатывающих станках заготовок или режущего инструмента.

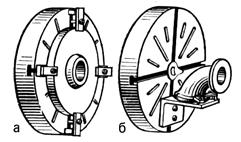

Различают самоцентрирующиеся патроны (для установки осесимметричных деталей) и патроны с независимыми губками (для несимметричных деталей).

Трехкулочковый токарный самоцентрирующий патрон

Он предназначен для закрепления заготовок правильной формы (главным образом тел вращения) и центрирования их по оси шпинделя станка; крепление самоцентрирующими патронами осуществляется кулачками, одновременно перемещаемыми в радиальном направлении при вращении диска со спиральной канавкой.

Четырехкулочковый токарный патрон.

Патроны токарные 4-х кулачковые самоцентрирующие с независимым перемещением кулачков предназначены для установки на универсальные токарные, револьверные, внутришлифовальные станки, делительные головки и различные приспособления. Они используются для центрования и крепления обрабатываемых деталей со смещенной осью вращения или торцом неправильной формы. Применяются для более точной обработки заготовок, так как сжатие заготовки в 4 кулачках позволяет сократить биение обрабатываемой детали по сравнению с трехкулаковыми токарными патронами. Самоцентрирующий 4-х кулачковый токарный патрон применяют не только лишь для обработки и зажима несимметричных изделий, но и для прутьев квадратного сечения.

Цанговый патрон

Применяется для закрепления цилиндрических заготовок малого диаметра при работе на револьверных станках и полуавтоматах.Преимущество этих патронов перед трехкулочковыми заключается в их большей точности и в том, что они не портят зажимаемую поверхность детали.

|

|

Изготавливают цанги в виде пружинящей разрезной втулки.

Планшайба

Планшайба - специальное устройство для крепления деталей или инструмента на оси шпинделя. Применяется в токарных, расточных и некоторых др. металлорежущих станках, на котором закрепляется обрабатываемая заготовка или режущий инструмент для сообщения им вращательного движения. Как правило, на планшайба устанавливаются заготовки сложной формы или большого диаметра при небольшой длине. Крепление обрабатываемых заготовок на планшайба осуществляется прихватами, угольниками,накладками, болтами.

Кондуктор

Применяется для крепления заготовок и обеспечения правильного положения инструмента относительно оси обрабатываемого отверстия на сверлильных станках.

Для направления режущего инструмента в корпусе кондуктора имеются кондукторные втулки, которые обеспечивают точную обработку отверстий в соответствии с чертежом. Конструкция и размеры этих втулок стандартизованы.

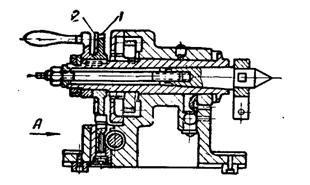

Скальчатые кондукторы

Скальчатые кондукторы как с ручным, так и с пневматическим зажимом заготовки обеспечивают быстрый зажим и освобождение заготовки и допускают большое число переналадок. Скальчатые кондукторы используют для сверления, развертывания и нарезания резьбы в различных изделиях, как, например, рычагах, крышках, втулках, валиках и т. д.

На основании 1 устанавливается корпус 2 и кронштейн 3 с пневмораспределителем 4. В корпусе перемещается поршень 5, соединенный с кондукторной плитой 6.

Обрабатываемая деталь 7 закрепляется на сменной опоре 8, установленной на основании 9 кондуктора, в результате перемещения вниз кондукторной плиты 10 с кондукторной втулкой 11. Сменная опора и кондукторная втулка изготавливаются с учетом формы и размеров обрабатываемой детали.

Зажимные тиски

Универсальное приспособление, предназначенное для установки и закрепления деталей при обработке их на металлорежущих станках.

|

|

Поворотный стол

Он служит для обработки деталей с любым углом наклона обрабатываемой поверхности, при одновременном повороте детали в горизонтальной плоскости; применяется на фрезерных, сверлильных, строгальных, долбежных и плоскошлифовальных станках.

Делительная головка

Служит для производства работ главным образом на фрезерных станках, при которых необходимо деление по окружности без предъявления повышенных требований к точности деления.

Делительная головка — специальное станочное приспособление, является важной принадлежностью фрезерных и координатно-расточных станков. Применяется для периодического поворота заготовки (деление) на равные или неравные углы фрезерования многогранников, впадин между зубьями колёс, канавок режущих инструментов, для более точного перемещения стола (например при изготовлении зубчатых реек) и т. п., а также для беспрерывного вращения заготовки согласованно с продольной (осевой) подачей (например, при нарезании спиральных канавок у свёрл, зенкеров и т. п., или при фрезеровании косозубых зубчатых колёс). Заготовки закрепляются в патроне, длинные — с упором центра задней бабки и использованием люнета.

Виды делительных головок

а) Упрощенные.

б) Универсальные.

в) Оптические (для особо точных работ).

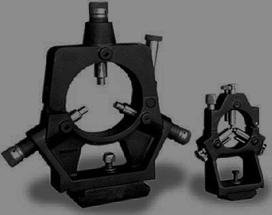

Люнет

Люнет - приспособление для металлорежущих станков, служащее дополнительной опорой вращающимся при обработке деталям. Люнет предотвращает прогиб деталей от усилий резания и собственного веса, повышает их виброустойчивость; применяется при обработке длинных нежёстких валов, деталей, имеющих длинные выступающие части, и тому подобное на токарных, круглошлифовальных, резьбо- и шлицефрезерных станках.

Люнет бывает: неподвижным (обычно прикрепляется к направляющим станины) и

подвижным (перемещается вместе с суппортом, кареткой и тому подобным), являются технологической оснасткой для токарных станков. Применяются в качестве дополнительной опоры при обработке нежестких валов. В зависимости от исполнения люнет оснащается кулачками скольжения или качения.

9. Типовые представители металлорежущего оборудования

Вертикально сверлильные станки

Вертикально сверлильные станки применяются для проведения сверления, расточки и развёртки отверстий в различных материалах.

|

|

Шпиндель расположен вертикально, им же производится подача – вручную или включением механической подачи. Такие сверлильные станки просты, имеют минимальное число узлов, поэтому они наиболее надежны и долговечны. Они позволяют вручную вести нарезку резьбы на дереве.

Бывают еще настольные сверлильные, радиально-сверлильные станки.

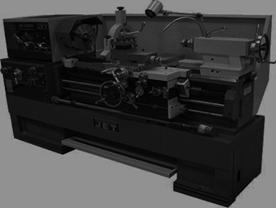

Токарно-винторезный станок

Применяются для обработки преимущественно тел вращения путём снятия с них стружки при точении. На данном станке можно выполнять различные виды токарной обработки: обтачивание цилиндрических, конических, фасонных поверхностей, подрезку торцов, отрезку, растачивание, а также сверление и развёртывание отверстий, нарезание резьбы и накатку рифлений, притирку и т. п. На специализированных токарных станках обрабатывают колёсные пары, муфты, трубы и др. изделия. На винторезном станке в процессе резания вращение заготовки, закрепляемой в патроне зажимном или в центрах, осуществляется от привода главного движения, обеспечивающего ступенчатое или бесступенчатое регулирование частоты вращения шпинделя для настройки на требуемую скорость резания. Поступательное перемещение режущего инструмента обеспечивается кинематической цепью движения подачи, первое звено которой — шпиндель, последнее — зубчато-реечная передача (при точении) или кинематическая пара ходовой винт — маточная гайка (при нарезании резьбы на токарно-винторезном станке). Настройка подачи производится с помощью коробки подач. Универсальные токарно-винторезные станки применяют в основном в условиях единичного и мелкосерийного производства. При оснащении токарного станка специальными приспособлениями (гидро- или электрокопировальными суппортами, быстрозажимными автоматизированными патронами и т. п.) область их применения распространяется на серийное производство.

Горизонтально фрезерный станок

Применяется для фрезеровки горизонтальных и вертикальных элементов, спиралей, рамок, штампов и пр. При этом станок горизонтально фрезерный может использоваться для обработки изделий из стали, чугуна, металлических сплавов и цветного металла.

|

|

Станок имеет ряд технических особенностей:

· Инструмент закрепляется в шпинделе механически;

· Подача замедляется пропорционально;

· Ширина зазора регулируется при помощи специального устройства;

· Привод подачи защищён муфтой;

· При остановке электромагнитной муфты происходит торможение шпинделя.

Станок горизонтально фрезерный нашёл своё применение как в секторе массового производства, так и при изготовлении единичных изделий.

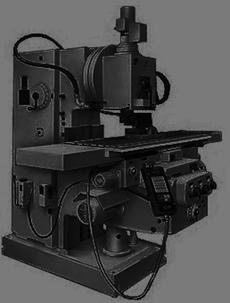

Вертикально фрезерный станок

Универсальные вертикально фрезерные станки предназначены для выполнения всех видов фрезерных работ, сверления, зенкерования и растачивания отверстий на деталях из черных и цветных металлов, их сплавов и пластмасс. Вертикальные фрезерные станки обладают более прочной конструкцией, по сравнению с универсальными и широкоуниверсальными станками, что позволяет выдерживать более высокие нагрузки при вертикальной обработке детали.

Универсальные вертикально фрезерные станки предназначены для выполнения всех видов фрезерных работ, сверления, зенкерования и растачивания отверстий на деталях из черных и цветных металлов, их сплавов и пластмасс. Вертикальные фрезерные станки обладают более прочной конструкцией, по сравнению с универсальными и широкоуниверсальными станками, что позволяет выдерживать более высокие нагрузки при вертикальной обработке детали.

|

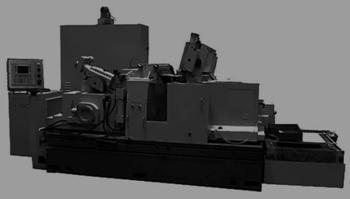

Кругло-шлифовальный станок

Круглошлифовальный станок предназначен для наружного шлифования цилиндрических и пологих конических поверхностей деталей методом врезного и продольного шлифования в условиях единичного, серийного и крупносерийного производства.

Круглошлифовальные станки обладают следующими функции:

а) врезной и продольный методы шлифования;

б) изменение поперечных, продольных и круговых подач;

в) быстрый подвод и отвод шлифовальной бабки и пиноли задней бабки;

г) балансировка шлифовального круга.

Плоскошлифовальные станки

Плоскошлифовальные станки предназначен для проведения высокопроизводительной, высокоточной обработки различных плоскостей деталей, изготовленных как из материалов повышенной твёрдости (сталей и сплавов, прошедших операции термической обработки, инструментальных сталей), так и из углеродистых сталей нормальной твёрдости.

Поперечно-строгальный станок

Плоскошлифовальные станки предназначен для проведения высокопроизводительной, высокоточной обработки различных плоскостей деталей, изготовленных как из материалов повышенной твёрдости (сталей и сплавов, прошедших операции термической обработки, инструментальных сталей), так и из углеродистых сталей нормальной твёрдости.

Поперечно-строгальный станок

Поперечно строгальный станок предназначены для обработки строганием как плоских, так и фасонных горизонтальных, вертикальных и наклонных поверхностей, а также для прорезания пазов и канавок. При комплектовании долбежной головкой, круглым столом на станке, возможно, производить обработку поверхностей методом долбления.

Поперечно строгальный станок предназначены для обработки строганием как плоских, так и фасонных горизонтальных, вертикальных и наклонных поверхностей, а также для прорезания пазов и канавок. При комплектовании долбежной головкой, круглым столом на станке, возможно, производить обработку поверхностей методом долбления.

|

10. Основные требования безопасности для работ по изготовлению деталей.

1. ОБЩИЕ ТРЕБОВАНИЯ ОХРАНЫ ТРУДА

1.1 К самостоятельной работе на токарных станках допускаются лица, прошедшие:

- предварительный медосмотр;

- вводный инструктаж;

- первичный инструктаж на рабочем месте;

|

|

- стажировку на рабочем месте в течение 2-14 смен в зависимости от квалификации работника и выполняемой работы;

- прошедшие обучение и имеющие квалификационное удостоверение токаря;

- проинструктированные и аттестованные на 1 группу электробезопасности с оформлением в спец. журнале.

При работах с деталями, приспособлениями, инструментом массой более 16 кг токарь должен пройти обучение, аттестацию с выдачей удостоверения на право управления кран-балкой и должен быть проинструктирован по инструкции № 2845-167.

1.2 Повторный инструктаж по данной инструкции проводится один раз в квартал с 1 но 10 число первого месяца. Переаттестация по управлению кран-балкой и на 1 группу по электробезопасности - один раз в год (ежегодно).

1.3 При получении новой работы необходимо пройти внеплановый инструктаж по безопасным приёмам работы.

1.4 Опасными и вредными производственными факторами являются:

- подвижные части производственного оборудования;

- передвигающиеся изделия, заготовки, материалы, отлетающая стружка;

- острые кромки и шероховатость на поверхностях заготовок, инструментов и оборудования;

- повышенный уровень шума;

- повышенное значение напряжения в электроцепи, при замыкании которой ток может пройти через тело человека.

1.5 Вращающиеся устройства для закрепления заготовок или инструмента (борштанги, поводки, план-шайбы, патроны, оправки с гайками и др.) должны иметь гладкие наружные поверхности. При наличии на наружных поверхностях устройств, выступающих частей или углублений, которые при работе могут травмировать работающих или захватить одежду, эти устройства должны иметь ограждения. В случае, когда вся зона обработки закрывается общим ограждением, ограждение отдельных вращающихся устройств не обязательно.

1.6 Токарно-револьверные станки, предназначенные для обработки пруткового материала, должны быть оснащены трубчатыми ограждениями для укрытия прутков по всей их длине или прутки должны быть предварительно разрезаны на заготовки с таким расчетом, чтобы они не выступали за пределы шпинделя. Ограждения должны иметь шумопоглащающие устройства.

1.7 Токарные станки должны быть оборудованы тормозом для быстрой остановки обрабатываемого изделия и устройством против самоотвинчивания патрона планшайб. Работа на станке без закрепления патрона сухарями, предотвращающими самоотвинчивание при реверсе, не допускается.

1.8 Конструкция приспособления должна обеспечивать свободный сход и удаление стружки, сток СОЖ и оснащаться устройством для их удаления и иметь возможность для подвода и установки устройств для удаления из зоны обработки загрязнённого воздуха. Станки, предназначенные для обработки пылящих материалов или материалов, выделяющих вредные вещества, должны быть оборудованы местной вытяжной вентиляцией.

1.9 В универсальных токарных, токарно-револьверных и карусельных станках время торможения шпинделя после его выключения при всех частотах вращения не должно превышать:

- у токарных станков для обработки деталей диаметром до 500 мм - 5 сек.;

- у токарных станков для обработки деталей диаметром до 630 мм — 10 сек.;

- у карусельных станков для обработки деталей диаметром до 1000 мм - 10 сек.

В токарных и карусельных станках, предназначенных для обработки более крупных деталей, время торможения не устанавливается.

Станки с диаметром устанавливаемого изделия свыше 630 мм, предусматривающие возможность обработки неуравновешенных деталей, должны иметь устройство, не допускающее самопроизвольного поворота шпинделя при установке детали на станок.

1.10 Вращающиеся приспособления и сменные устройства, закрепляемые в открытых пазах (Т-образных, «Ласточкин хвост» и др.), должны иметь предохранители, не допускающие их выпадения под действием центробежных сил.

1.11 Элементы приспособлений, выступающие за габариты станка, не должны препятствовать работе станка, ограничивать доступ к органам управления, создавать опасность травмирования.

1.12 Конструкция приспособлений должна обеспечивать безопасность установки и снятия заготовок, исключать возможность падения заготовок с установочных пальцев. У приспособлений с механизированным (гидравлическим, пневматическим и т.п.) приводом зажимных устройств зазор между прижимом и заготовкой не должен превышать 5 мм или должны быть предусмотрены иные меры, исключающие защемление рук.

1.13 Рабочее место токаря должно быть оборудовано местным освещением с напряжением, не превышающим 50 В, исправной подножной решеткой.

1.14 Электропроводка (силовая и осветительная) должна быть в исправном состоянии. Станок, эл.оборудование и пусковое устройство должны быть заземлены.

1.15 Не прикасаться к токоведущим частям эл.оборудования, клеммам и эл.проводкам, к арматуре эл.освещения, открывать дверцы эл. шкафов.

В необходимых случаях обращаться к эл. монтеру.

1.16 Своевременно сообщать о несчастных случаях администрации цеха.

1.17 Укладка заготовок и деталей у рабочих мест должны производиться устойчиво. Высота штабелей деталей на рабочем месте должна быть не выше 1 метра, ширина между штабелями должна быть не менее 0,8 метра. Не загромождать проходы и проезды.

1.18 Соблюдать требования пожаро- и взрывобезопасности.

1.19 Токарь должен работать на закреплённом за ним станке и не допускать к работе на станке посторонних лиц.

1.20 Курение и распитие спиртных напитков на участке не допускается. Лица, виновные в нарушении инструкции, привлекаются к ответственности в соответствии с действующим законодательством.

2. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПЕРЕД НАЧАЛОМ РАБОТЫ

2.1 Надеть чистую, отремонтированную (при необходимости) спецодежду:

- костюм вискозно-лавсановый ГОСТ 27575-87 муж., ГОСТ 27574-87 жен.;

- ботинки кожаные ГОСТ 28507-90;

- очки защитные ГОСТ 12.4.013-97;

- респиратор (при сухой обработке деталей) ТУ 6-16-2267-78 У-2К;

- противошумные вкладыши «Беруши» ГОСТ 12.4.051-78, если уровень шума превышает 80 дБА.

Застегнуть одежду на все пуговицы или завязать, при этом не допускается свисающих элементов. Застегнуть рукава на пуговицы. Надеть головной убор.

2.2 Проверить наличие и исправность:

- узлов и оборудования станка;

- предохранителей и заземления (зануления) станка;

- ограждений передач, шкивов, приводных ремней;

- режущего инструмента, его фиксации и зажима, дополнительного инструмента и приспособлений;

- наличие охлаждающей жидкости;

- включающего и выключающего устройства станка;

- исправность и комплектность инструмента;

- защитных экранов, очков;

- исправность станка на холостом ходу;

- деревянной решетки у станка.

2.3 Обо всех обнаруженных неисправностях доложить мастеру и приступить к работе на станке после их устранения.

2.4 Получить от мастера рабочее задание и инструктаж по правильной и безопасной обработке деталей.

3. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА В ПЕРИОД РАБОТЫ

3.1 Надёжно закрепить обрабатываемую деталь и режущие инструменты. При обработке деталей в центрах закрепить заднюю «бабку».

3.2 Установку и снятие патрона со шпинделя производить при полной остановке шпинделя, предварительно убедившись в этом. Для безопасного снятия патрона со шпинделя применять специальную подкладку.

3.3 Прутковый материал, подаваемый для обработки на станок, не должен иметь кривизны.

3.4 При точении деталей (валов, осей и т.п.) длиной более двенадцати диаметров, а также при скоростном или силовом точении более восьми диаметров, следует применять люнеты.

3.5 Обрабатываемая заготовка не должна выступать из патрона на длину более 2 диаметров, если точение происходит без поддерживающего центра задней «бабки».

3.6 Обработку деталей производить в таком патроне, чтобы кулачки не выходили за габарит патрона. Не пользоваться кулачками с изношенными рабочими плоскостями. Если кулачки выступают, следует заменить патрон или установить спецограждение.

3.7 Для удаления опилок и стружки пользоваться специальными крючками или щетками-сметками, но не руками или подручным инструментом; остерегаться намотки стружки на деталь или инструмент; не направлять стружку на себя. При образовании отлетающей стружки пользоваться очками или защитным экраном. При обработке пылящих материалов пользоваться очками закрытого типа «ЗН». Убирать стружку только крючком, изготовленным по чертежу 638УП/2-299. Крючок должен иметь гладкую рукоятку без проушин или кольцеобразных закруглений и небольшой дисковый щиток у рукоятки, предохраняющий руки от пореза стружкой.

3.8 Токарные станки должны быть оснащены экранами, надёжно защищающими от отлетающей стружки, осколков случайно поломавшегося инструмента, от брызг охлаждающе-смазывающей жидкости.

3.9 Подача охлаждения па режущий инструмент должна быть автоматической.

3.10 Применять сжатый воздух для обдувки деталей или станка не разрешается.

Обдувка сжатым воздухом деталей разрешается только в спец оборудованных шкафах или камерах с местной вентиляцией в случаях, предусмотренных техпроцессами.

3.11 Приспособления, детали массой до 16 кг, устанавливаемые на оборудовании без средств механизации, должны иметь скобы, рукоятки или другие устройства для их перемещения, обеспечивающие безопасность и удобство при установке и снятии.

Детали и приспособления массой 3 - 16 кг устанавливать и снимать вдвоем с подручным, а более 16 кг - с помощью подъемного механизма. При установке детали на станок не находиться между деталью и станком.

3.12 Снятие заусенцев, притупление острых кромок производить резцами, закреплёнными в резцедержателе.

Допускается снятие заусенцев напильником согласно указанию в техпроцессе.

Напильник должен иметь хорошо насаженную деревянную ручку без трещин.

При применении напильника соблюдать следующее:

- число оборотов шпинделя устанавливать не более 200 оборотов в минуту для деталей диаметром до 30 мм и не более 100 оборотов в минуту - для деталей диаметром 30 - 300 мм;

- снятие заусенцев производить на обратном ходу шпинделя;

- снятие заусенцев на диаметрах, расположенных менее 40 мм к кулачкам зажимного патрона, не допускается.

3.13 Зачистку и полировку деталей шлифовальной шкуркой производить с помощью зажимных державок, полухомутиков и т. п.

3.14 Полировка деталей абразивным полотном должна производиться при помощи специальных приспособлений и методами, обеспечивающими безопасность выполнения этих работ, при этом не вводить пальцы или руку во внутренние отверстия деталей.

3.15 Не производить измерение деталей при вращении шпинделя. При измерении или смене детали отводить суппорт на безопасное расстояние.

3.16 Не оставлять ключ в патроне.

3.17 В процессе работы на станке не брать и не подавать через работающий станок какие-либо предметы, не доставать упавшие предметы из мест, где есть возможность захвата одежды или повреждения рук; не облокачиваться на станину; не класть детали и т. и. на станок.

3.18 Не работать в рукавицах, перчатках, с забинтованными пальцами.

3.19 Станок отключить и выключить эл. двигатель при:

- уходе от станка на короткое время;

- перерыве в подаче эл.энергии;

- уборке, чистке, смазке станка;

- обнаружении неисправности;

- намотке стружки на деталь или инструмент.

3.20 Не отвлекаться разговорами во время работы станка, не допускать на рабочие места посторонних лиц.

4. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПРИ АВАРИЙНОЙ СИТУАЦИИ

4.1 В случае срыва закрепляемого изделия (детали), самовозгорания эл. оборудования станка, при других опасных ситуациях, когда может произойти травма, порча оборудования или другие опасные последствия, необходимо:

- немедленно отключить станок от электросети;

- оградить место аварии;

- доложить мастеру о случившемся;

- вызвать механика, энергетика цеха.

4.2 В случае получения травмы самим или рядом работающим товарищем необходимо оказать первую медицинскую помощь, доложить о случившемся мастеру, вызвать скорую помощь по телефону 03, оградить место несчастного случая.

5. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПО ОКОНЧАНИИ РАБОТЫ

5.1 Выключить станок полностью.

5.2 Привести в порядок инструмент, рабочее место, убрать станок.

5.3 Смазать станок и сдать его своему сменщику или мастеру в чистоте и порядке.

5.4 О замеченных неисправностях в работе станка, приспособлений, инструмента сообщить мастеру и своему сменщику.

5.5 Вымыть руки и снять спецодежду.

5.6 Рекомендуется смазать руки специальной смягчающей пастой для рук.

Инструкцию № 2845-6-2006 аннулировать.

|

|

|

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!