Исследования аэродинамических характеристик элементов проточной части паровых и газовых турбин в лаборатории турбомашин БГТУ выполняются как на статических стендах, так и на экспериментальных турбинах (вращающихся стендах).

Статический стенд

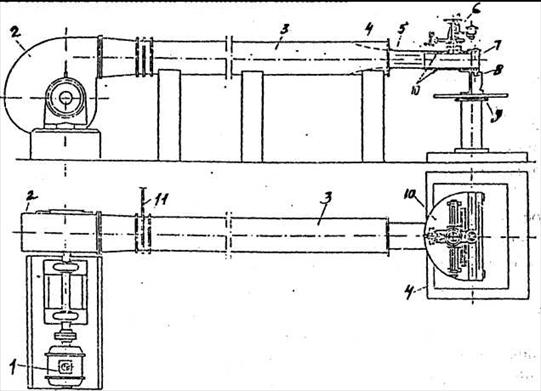

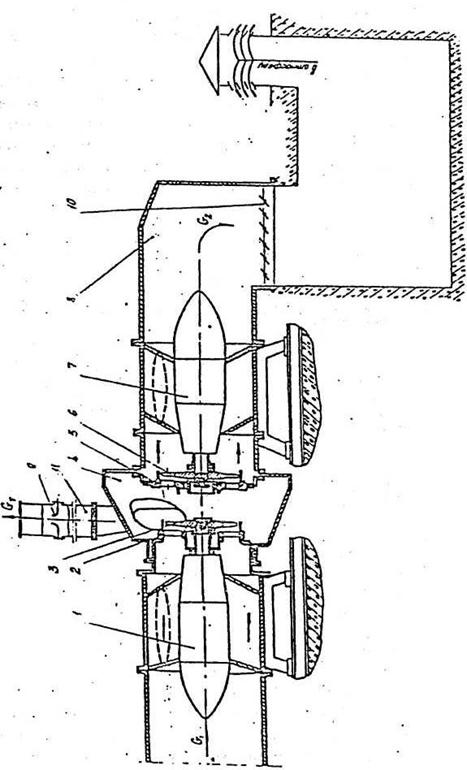

На рис. 1 показана схема статического стенда для испытаний плоских (прямых) решеток профилей лопаток.

Рис. 1. Схема аэродинамического статического стенда для испытания решеток профилей лопаток:

1–электродвигатель; 2–вентилятор; 3–трубка; 4–конфузор;

5–прямоугольный патрубок; 6–координатник; 7–пакет лопаток;

8–обойма; 9–поворотный стол; 10–полудиски; 11–воздушная задвижка

Вентилятор 2 нагнетает воздух при давлении 300…400 мм вод. ст. в воздухоподводящую трубу 3, которая посредством конфузора 4 плавно соединяется с прямоугольным патрубком 5. В конце этого патрубка помещен пакет лопаток 7, собранный в обойме 8 и закрепленный посредством колодок на поворотном столе 9. При повороте стола полудиски 10 скользят в выточках горизонтальных стенок патрубка, а подвижные пластины перемещаются в боковых вырезах патрубка. Поворот стола позволяет устанавливать решетку профилей под различными углами атаки к потоку воздуха.

Приборы для измерений скоростей и углов потока за решеткой закрепляются в координатнике 6, с помощью которого измеряются координаты, определяющие положение в пространстве точки замеров, и угол установки прибора.

Для изучения принципиальных свойств проточной части той или иной турбомашины испытуемая модель лопаточного аппарата должна быть поставлена в условия, исключающие влияние различных второстепенных явлений, имеющих случайный характер. В предварительной стадии опытов следует также исключать такие явления, влияние которых может быть существенным, но которые могут быть в значительной мере смягчены или почти вовсе устранены при проектировании новых турбомашин. Явления такого рода следует изучать после того, как выяснены основные качества лопаточного аппарата.

В силу изложенного перед решеткой профилей необходимо достигнуть однородности потока, т. е. получить такой поток, в живом сечении которого очень мало меняются давление и скорость. Для того чтобы поток был однородным, иногда применяются специальные меры: в подводящей трубе устанавливаются выравнивающие сетки; перед входом в решетку предусматривается конфузор, выравнивающий поток и уменьшающий толщину пограничного слоя; у подводящего патрубка делаются передвижные боковые стенки или крайние лопатки ставятся поворотные с целью устранения скоса потока. Изменение профиля скоростей перед решеткой может существенным образом отразиться на характере обтекания профилей лопаток, влияние же неоднородности потока на потери энергии должно изучаться особо, чтобы не затемнять основных явлений, протекающих в решетках. Во время испытаний при наличии однородного поля перед решеткой достаточно измерять скорость и давление в одной точке. За решеткой профилей на небольшом расстоянии поле скоростей получается всегда неравномерным. Каждый профиль оставляет кромочный след, скорости в котором значительно меньше, чем в ядре потока. Поэтому на протяжении шага наблюдаются значительные изменения скорости потока как по величине, так и по направлению. При испытаниях важно, чтобы эти изменения происходили периодически по крайней мере на протяжении трех шагов. Для этого число лопаток в решетке должно быть не менее 6…7 шт. При этом можно считать, что особые условия обтекания крайних лопаток сказываются достаточно слабо на обтекании средних лопаток и что картина обтекания средних лопаток будет приблизительно такая же, как в бесконечном ряде лопаток.

Картина скоростей за решеткой меняется также по мере приближения к концам лопаток, так как на краях возникают концевые потери энергии, и структура потока сильно меняется. Вблизи концов лопаток поток нельзя считать плоским. Поэтому для исследования обтекания профиля плоским потоком надо выделить средний участок лопатки, достаточно удаленный от ее концов. С этой целью испытанию подвергаются достаточно длинные лопатки обычно с отношением длины к хорде l/b > 2. Явления на концах лопаток изучаются особо.

Важное значение имеет выбор плоскости, в которой производятся измерения. Сразу за кромками лопаток поток очень неравномерен, а затем он постепенно выравнивается. В большинстве случаев поток за решеткой хорошо выровнен уже на расстоянии около половины хорды лопатки от выходных кромок. Вместе с тем на этом расстоянии обычно в среднем сечении еще не сказывается размыв струи на ее границах.

Процесс выравнивания потока за решеткой, естественно, сопровождается потерями энергии. В ступени же, если осевой зазор между направляющими и рабочими лопатками мал, обтекание профилей лопаток неравномерным потоком сопряжено также с дополнительными потерями энергии. Поэтому для практического использования результатов опытов измерения следует производить на таком расстоянии от выходных кромок лопаток, где поток успел в достаточной мере выравняться.

Большой круг практических задач решается путем продувок при малых скоростях потока, результаты же таких опытов оказывается возможным распространить на достаточно широкую область автомодельности. Для таких аэродинамических исследований решеток профилей широко используются вентиляционные установки с напором 400…1000 мм вод. ст. В зависимости от размеров решеток производительность вентиляционной установки составляет обычно 5…20 тыс. м3/час. Скорости воздуха на выходе из решетки получаются 50…100 м/с. Размеры моделей выбираются таким образом, чтобы сохранялись условия автомодельности. Для турбинных и компрессорных решеток профилей лопаток обычно опыты проводятся при числах Re > 120 000 и М > 0,2. Хорда лопаток при этом выбирается порядка 60…80 мм. Результаты выполненных таким образом опытов могут быть распространены на работу ступеней турбин и компрессоров, работающих при числах М менее 0,5…0,7.

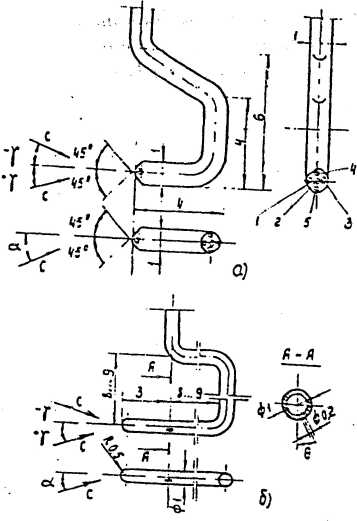

Экспериментальные турбины

В опытных установках сжатый воздух к моделям подается преимущественно от центробежного нагнетателя типа 360-22-1, в некоторых опытах с изолированными моделями – от центробежных вентиляторов типа ВВД-11. Производительность нагнетателя составляет 5,5 кг/с при создаваемом напоре 0,245 МПа. Шесть вентиляторов разделены на две параллельно включенные группы, каждая из которых состоит из трех одинаковых последовательно соединенных вентиляторов. В зависимости от задачи испытаний допускается включение одной или обеих групп вентиляторов. При параллельной работе двух групп вентиляторов обеспечивается расход воздуха порядка 6,5 кг/с при избыточном давлении перед моделью от 5 до 20 кПа. Сжатый воздух от нагнетателя и вентиляторов к объектам исследования подается через ресивер (коллекторный бак) достаточно большого объема (свыше 50 м3). Ресивер предназначен для выравнивания параметров потока воздуха и позволяет использовать одно и то же воздуходувное оборудование для аэродинамических исследований ряда экспериментальных объектов. При исследовании отсеков сжатый воздух к экспериментальным стендам подводится по соответствующим трубопроводам непосредственно от нагнетателя. В таких случаях трубопроводы выполняются с прямыми участками необходимой длины для установки расходомерных нормальных сопел, а также со спрямляющими и успокоительны-

ми решетками. Давление воздуха перед объектом исследований регулируется посредством задвижек с дистанционным приводом.

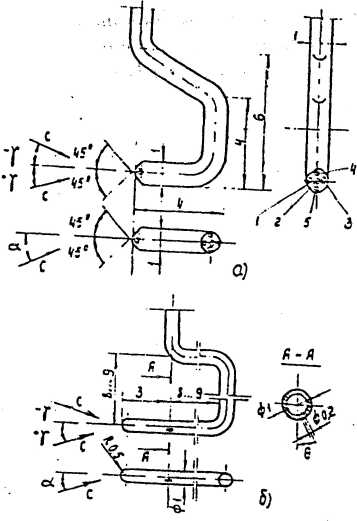

Компоновка экспериментальных стендов позволяет выполнять испытания как изолированных элементов проточной части, так и составленных из них отсеков. Подвод сжатого воздуха к моделям и отвод из них отработавшего воздуха в большинстве стендов осуществляется в осевом направлении (рис. 2 и 3). Один из стендов позволяет проводить опыты с подводом и отводом воздуха как вдоль оси вращения, так и в плоскости, перпендикулярной ей. Так, на этих стендах можно испытывать изолированные турбинные ступени и двухступенчатые отсеки с осевым подводом и отводом воздуха (рис.2 а, б, в, г, д, е), а также одноступенчатые отсеки (рис. 2 ж, з, и, к, л, м).

Рис.2. Схема опытных турбин:

а,б–изолированная ступень; в, г–двухступенчатые одновальные

отсеки без разделения и с разделением мощности по ступеням;

д,е–двухступенчатые отсеки с разрезным валом без отбора и

с отбором воздуха: 1–подводящий трубопровод; 2,4–ступени 1 и 2; 3,5–ходовые части турбин 1 и 2; 6–камера отбора; ж,з,и,к,л,м–одноступенчатые отсеки: патрубок-ступень; ступень-диффузор;

ступень-патрубок; ступень-диффузор-патрубок; турбина;

турбина-диффузор: 1–входной патрубок;

2–ступень; 3–ходовая часть; 4–диффузор; 5–выходной патрубок

Экспериментальные исследования одиночных турбинных ступеней, одно-и двухступенчатых отсеков проводятся, в основном, на двух экспериментальных турбинах (каждая с гидравлическим или индукторным тормозом) [1].

|

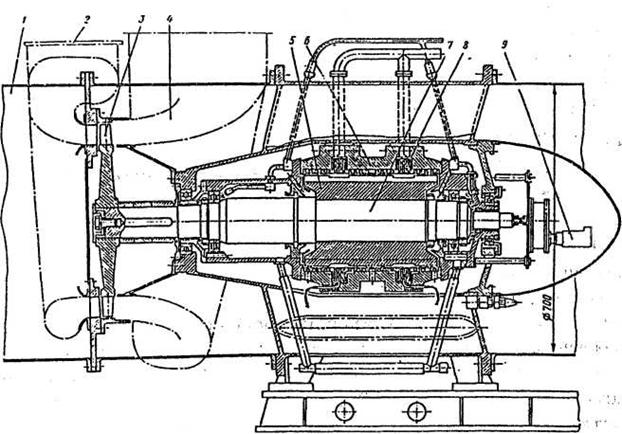

Рис. 3. Схема экспериментальной воздушной турбины БГТУ с разрезным

валом для испытаний двухступенчатых отсеков (например, с отбором воздуха между ступенями); 1-ходовая часть первой турбины; 2 и 3-диафрагма и рабочее колесо модели предотборной ступени; 4-камера отбора; 5 и 6-диафрагма и рабочее колесо модели послеотборной ступени; 7-ходовая часть второй турбины; 8-выходной патрубок турбины; 9-расходомерное сопло; 10-шибер; 11-патрубок отбора

|

2.2.1. Турбина с гидравлическим тормозом

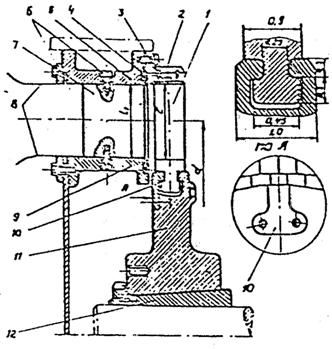

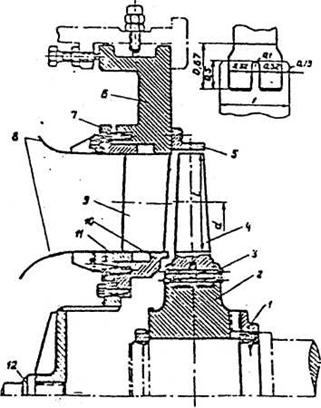

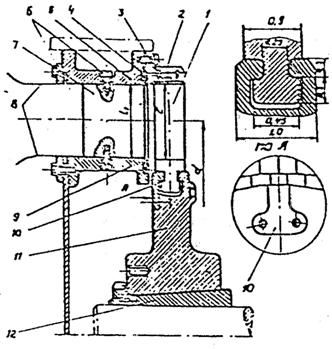

Вал 5 и его подшипники 6, качающийся корпус подшипников 7 и гидротормоза 8, а также некоторые другие узлы размещены внутри неподвижного корпуса-капсулы 9 (рис.4). Капсула закреплена во внешнем корпусе 10 посредством четырех профильных стоек 11. Внешний корпус турбины выполнен в виде цилиндра диаметром 700 мм без горизонтального разъема.

Рис.4. Экспериментальная воздушная турбина БГТУ капсульного типа с гидравлическим тормозом: 1–устройство для разделения измеряемого момента; 2,4–турбинные ступени 1 и 2; 3–камера отбора воздуха; 5–вал турбины и гидротормоза; 6–подшипник вала; 7–качающийся корпус;

8–гидротормоз; 9–неподвижный корпус-капсула турбины; 10–внешний корпус турбины; 11–профильная стойка; 12–подшипник корпуса 7;

13–диафрагма для определения осевого усилия; 14–изодром; 15–датчик измерителя частоты вращения ротора

Такая конструкция обеспечивает подвод или отвод воздуха в осевом направлении при достаточно высокой окружной равномерности потока. Это позволяет избежать побочных влияний отдельных частей стенда на характеристики опытного объекта и повышает качество опытов.

Корпус гидротормоза 8 и корпус подшипников ротора 7 составляет жесткую конструкцию, опирающуюся на подшипники качения 12. Поэтому полезный момент турбины определяется как сумма момента гидротормоза и момента трения в подшипниках ротора турбины. Это также повышает точность эксперимента и избавляет от необходимости проводить тарирование подшипников. Ротор турбины опирается на подшипники качения 6, что обеспечивает малые радиальные и осевые перемещения ротора, а также упрощает маслоснабжение установки. В силу этого, а также вследствие достаточно хорошей компенсации тепловых расширений турбины, осевые и радиальные зазоры в проточной части исследуемой модели выдерживаются с высокой точностью. Зазоры проточной части в процессе работы установки контролируются посредством оптических и механических устройств.

Вырабатываемая опытной турбиной и поглащаемая гидравли-

ческим тормозом мощность преобразуется в теплоту. Для обеспечения надежной и устойчивой работы гидротормоза эта теплота отводится посредством пропуска соответствующего количества охлаж-

дающей воды через рабочие камеры гидротормоза. Необходимое для смазки и охлаждения подшипников масло подается с помощью шесте-

ренчатого насоса с электрическим приводом, который устанавливается на крышке масляного бака.

Система трубопроводов водо- и маслоснабжения ходовой части турбины и гидротормоза, а также рычаги взвешивающего устройства размещены внутри полых профильных стоек 11. Вода и масло к соответствующим узлам установки подводятся под давлением, которое контролируется с помощью специальных регулирующих и защитных устройств. Турбина снабжена специальным электромехани-

ческим устройством для определения осевых усилий, действующих на ротор [1].

Блочная компоновка ходовой части турбины и гидротормоза позволяет достаточно просто получать различные конструктивные схемы опытного отсека (см., например, рис.2).

2.2.2. Турбина с индукторным тормозом

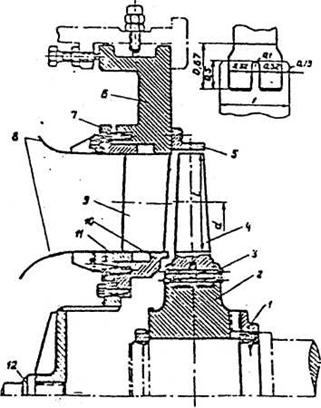

Индукторный тормоз для испытаний моделей турбинных ступеней был впервые в нашей стране применен именно в этой конструкции БГТУ. Он имеет две основные части: ротор 5 и качающийся статор 6 (рис.5).

Рис. 5. Экспериментальная воздушная турбина БГТУ капсульного типа с индукторным тормозом (штриховые линии – возможные варианты подвода и отвода воздуха): 1–воздухопровод; 2,4–входной и выходной патрубки; 3–турбинная ступень; 5–ротор индукторного тормоза; 6–качающийся корпус; 7–вал; 8–катушка возбуждения; 9–датчик измерителя частоты вращения

Ротор 5 выполнен в виде массивного стального барабана с продольными пазами на цилиндрической поверхности и закреплен на валу турбины 7. Это обеспечивает высокую критическую частоту вращения ротора установки и позволяет проводить испытания моделей турбин в широком диапазоне изменения частоты вращения, не опасаясь резонансных режимов.

Статор тормоза 6 представляет собой одновременно опору подшипников качения ротора турбины. Поэтому суммарный полезный момент определяется так же, как и в рассмотренной турбине с гидравлическим тормозом. Во внутренней части статора закреплены две катушки возбуждения 8. Через них пропускается постоянный электрический ток, в результате чего возбуждается магнитное поле. При вращении ротора в статоре появляются вихревые токи, которые обусловливают момент сопротивления тормоза. Изменение момента сопротивления тормоза и управление частотой вращения ротора турбины осуществляется посредством изменения величины напряжения и силы тока в катушках возбуждения по заранее заданной программе. В системе регулирования турбины предусмотрена защита по минимально допустимому току возбуждения и по предельно допустимой частоте вращения.

В отличие от гидротормоза в индукторном тормозе отсутствуют неуравновешенные осевые усилия, действующие на ротор. Это повышает точность определения характеристик турбины.

По сравнению с балансирными электрическими машинами, требующими громоздкого и сложного оборудования для поглощения мощности, вырабатываемой опытной турбиной, в индукторном тормозе эквивалентная указанной мощности теплота отводится охлаждающей водой. Предел нагрева тормоза ограничивается, в основном, допустимой температурой изоляции обмотки катушки возбуждения (не более 100°С). Подробное изложение принципа действия и метод расчета индукторного тормоза приведены в работе [3].

2.3.  Модели лопаточных решеток

Модели лопаточных решеток

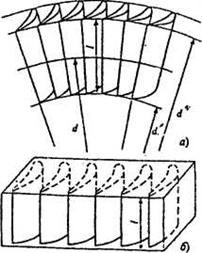

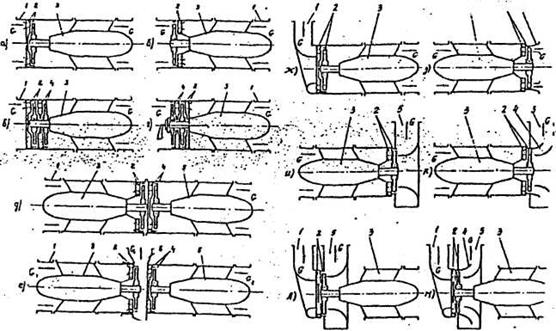

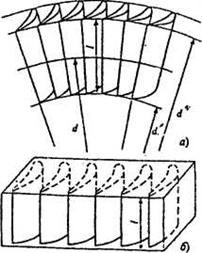

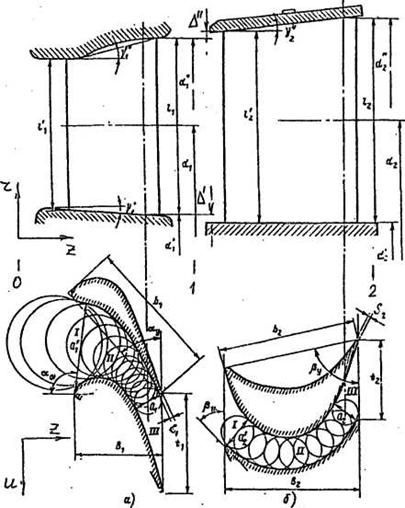

| В осевой турбинной ступени неподвижная направляющая (сопловая) и вращающаяся рабочая лопаточные решетки являются кольцевыми. В каждой из них лопатки соответственно одинаковы, установлены под одним и тем же углом и расположены с одинаковым шагом, изменяющимся по высоте лопатки (рис.6а).

Более просто экспериментально получить аэродинамические характеристики лопаточной решетки, исследуя плоскую решетку, имеющую одинаковые по длине профиль лопатки и шаг, плоские стенки,

| Рис.6. Модели лопаточ-

ных решеток: а-кольцевая;

б- плоская (прямая)

|

ограничивающие межлопаточные каналы (рис.6б). Основные конструктивные (геометрические) параметры направляющих (сопловых) и рабочих лопаток и лопаточных решеток приведены в разделе «Основные обозначения и сокращения» и на рис. 7.

Принципиально сопловые и рабочие решетки не отличаются друг от друга, хотя во многих частных случаях между нами имеется большое различие. Поскольку в геометрически подобных каналах при одинаковых параметрах на входе и выходе характер потока сохраняется приблизительно одинаковым, независящим от абсолютных размеров решетки, величины, определяющие форму межлопаточного канала, целесообразно выражать в безразмерных относительных величинах. Они называются относительными параметрами:  ;

;  .

.

| Рис. 7. Геометрические характеристики лопаточных решеток осевой турбинной ступени: а– направляющей (сопловой); б–рабочей

|

Для опытного определения распределения давления по контуру профиля лопатки одна из лопаток, расположенная в середине решетки, выполняется дренированной. В ней равномерно по всему контуру профиля, равноудаленного от концов лопатки, делаются небольшие отверстия (25…30 шт.), оси которых перпендикулярны к поверхности лопатки. К этим отверстиям со стороны тела лопатки присоединены микротрубки, которые через один из торцов лопатки выведены наружу и связаны резиновыми шлангами с батарейным манометром, показывающим распределение давления по профилю лопатки.

Модели турбинных ступеней

Конструкции моделей турбинных ступеней могут быть разнообразными в зависимости от условий испытаний. Существенное влияние на тип конструкции модели оказывает число М.

При испытаниях на малых скоростях (М=0,3…0,4) возможно применение сравнительно простых моделей. В качестве примера такой модели на рис.8 показана турбинная ступень лаборатории БГТУ. Эта модель состоит из направляющего аппарата (диафрагмы) и рабочего колеса, выполненных в определенном масштабе по отношению к натурной ступени.

Направляющий аппарат изготовляется из силуминовых лопаток 7, которые фиксируются при натурном угле установки и относительном шаге. Крепление лопаток к внешнему 5 и внутреннему 9 чугунным кольцам осуществляется посредством винтов 6. Такой способ закрепления лопаток при совпадении осей винтов 6 позволяет, если это необходимо, изменять угол установки лопаток без разборки диафрагмы. В выходном сечении диафрагмы используется устройство (рис.8 и 9) для измерения среднего давления по шагу направляющей решетки у корня и периферии при исследовании зависимости степени реактивности ступени от режима работы.

Рабочее колесо выполняется из стального диска 11 и силумино-

вых рабочих лопаток 1 (рис.8).

Наиболее простым методом крепления рабочих лопаток на диске при испытаниях на малых скоростях является Т-образное креп-

ление с применяемым на заводах соотношением размеров.

ление с применяемым на заводах соотношением размеров.

| Лопатки заводятся в паз диска через замковое отверстие, закрываемое после наборки коле-

са вставкой 10. Модели ступеней, имеющие бандаж рабочих лопа-

ток, выполняются с бандажной лентой 3 из стальной или алюми-

ниевой полосы. Бандаж крепится к торцу рабочих лопаток винтами, которые стопорятся проволокой. Сравнительно низкие температу-

ры воздуха при испытаниях моделей позволяют выполнять

бандаж в виде неразрезного коль-

ца. Это существенно снижает на-

пряжение в винтах и рабочих ло-

патках. Для обеспечения требуе-

мых осевых и радиальных зазо-

ров в модели бандаж в сборе с рабочим колесом протачивается на станке и окончательно прове-

ряется резцом после установки в

экспериментальной турбине.

|

Рис.8. Модель турбинной ступени для испытаний на малых скоростях:

1-РЛ; 2–нажбандажное уплотнение;

3–бандаж РЛ; 4–устройство для измерения статического давления; 5,9–наружное и внутреннее кольца НА; 6–винт; 7–НЛ; 8–входные обтекатели; 10–замок; 11–диск РК; 12–упругая втулка

|

| При испытаниях моделей на малых скоростях с небольшими крутящими моментами возможно применение простых и достаточ-но надежных способов крепления рабочего колеса на валу турбины. Так, в лаборатории БГТУ исполь-

зуется преимущественно крепле-

ние посредством упругой кониче-

ской втулки 12. При этом крепле-

нии рабочее колесо легко переме-

щается по валу для изменения осевых зазоров модели.

|  Рис.9. Схема устройства для измерения среднего давления по шагу НА у корня

Рис.9. Схема устройства для измерения среднего давления по шагу НА у корня   и периферии и периферии

|

Проектирование и изготовление моделей с силуминовыми лопатками, предназначенных для испытаний на повышенных скоростях, сопряжены с определенными трудностями. Наиболее сложным является выполнение надежного крепления РЛ на диске РК. В РЛ с Т -образным креплением, имеющим часто встречающиеся соотношения размеров (см. рис.8), возникают высокие напряжения, равные и даже превышающие допускаемые для силумина. Стремление получить равнопрочным соединение силуминовых рабочих лопаток со стальным диском приводит к чрезмерно большой ширине диска, которая создает неконструктивные формы последнего. В результате опытов в лаборатории разработано вильчатое крепление рабочей лопатки, примерные размеры которого в долях от ширины полотна диска показаны на рис. 10.

Рабочие лопатки 4 соединя-

ются с диском 2 посредством ста

льных заклепок 3. В отличие от заводской практики оси заклепок

в модели рабочего колеса совпа-

дают с плоскостью симметрии хвостового соединения. Такое расположение заклепок вызвано стремлением сократить стоимость изготовления моделей при индивидуальном производстве.

Из-за больших напряжений в диске 2 крутящий момент передается от рабочего колеса к валу специальной радиальной шпонкой 1. Эта шпонка также центрует рабочее колесо относи-тельно вала при значительных деформациях диска в рабочих условиях.

Повышенные перепады давления на ступень требуют более надежного крепления направляющих лопаток в диафрагме по сравнению с Рабочие лопатки 4 соединя-

ются с диском 2 посредством ста

льных заклепок 3. В отличие от заводской практики оси заклепок

в модели рабочего колеса совпа-

дают с плоскостью симметрии хвостового соединения. Такое расположение заклепок вызвано стремлением сократить стоимость изготовления моделей при индивидуальном производстве.

Из-за больших напряжений в диске 2 крутящий момент передается от рабочего колеса к валу специальной радиальной шпонкой 1. Эта шпонка также центрует рабочее колесо относи-тельно вала при значительных деформациях диска в рабочих условиях.

Повышенные перепады давления на ступень требуют более надежного крепления направляющих лопаток в диафрагме по сравнению с

|

Рис. 10. Модель турбинной ступени для испытаний на повышенных скоростях: 1–радиальная шпонка; 2–диск РК; 3–заклепка; 4–РЛ; 5–кольцо; 6,10–наружное и внутреннее кольца НА; 7,11–нажимные кольца; 8–входные обтекатели; 9–НЛ; 12–специальный винт

|

креплением, изображенным на рис. 8. В лаборатории БГТУ широко применяется конструкция диафрагмы, показанная на рис. 10. Направляющая лопатка отливается совместно с хвостовыми креплениями и промежуточными телами. Лопатки 9 плотно устанавливаются в кольцах 6 и 10 и закрепляются нажимными кольцами 7 и 11. Это обеспечивает достаточную жесткость диафрагмы и высокую точность установки направляющих лопаток. Для обеспечения заданных осевых зазоров, которые в процессе испытаний могут изменяться за счет деформации направляющего аппарата, в диафрагме предварительно создается начальный натяг с помощью специального натяжного винта 12.

Как показали опыты, при входе потока в каналы диафрагмы во входных сечениях направляющего аппарата образуются срывные зоны как у корня, так и у периферии. Это обусловливает значительную неравномерность потока перед ступенью и снижает точность эксперимента. Для выравнивания потока к диафрагме прикрепляются профильные входные кольца 8 (см. рис.8 и 10).

Приборы

В процессе выполнения лабораторных работ применяются в основном стандартные приборы, а также некоторые специальные приборы.

Приборы стандартные. В качестве датчиков при измерении давления применяются трубки полного и статического давления, при определении направления потока – аэродинамические угломеры (рис.11). Они выполнены согласно соответствующим рекомендациям [6,7]. Для упрощения эксперимента в отдельных случаях используются также гребенки полного и статического давления, изготовленные по [6]. Аэродинамические приборы укрепляются в универсальные координатники, конструкция которых обеспечивает возможность определять локальные направления потока с точностью до 0,5º и перемещать прибор вдоль его оси с точностью до 0,5 мм. Для определения давления служат преимущественно жидкостные чашечные и батарейные манометры (при давлении ниже 50 Па используются наклонные манометры). Цена деления шкалы жидкостных манометров 1мм.

| Температура воздуха из-

меряется термометрами лабора-

торными с ценой деления 0,1ºС. Расход воздуха определяется преимущественно с помощью нормальных сопел и диафрагм, в отдельных опытах – посред-

ством трубы Вентури. Расходо-

мерные устройства выполнены по правилам 28-64 [8].

Для измерения силы, действующей на рычаг нагру-зочного устройства, использу-ются стандартные весовые го-

ловки с ценой деления 5гс и пределами измерений 0…15 кгс. Частота вращения роторов опытных турбин определяется посредством ферродинамичес-

кого дистанционного тахометра типа ТСФУ-1 с пределами из-

мерения от 500 до 11000 об/мин с ценой деления 5об/мин и классом точности 0,3(погреш-

ность не превышает 0,2%).

|  Рис.11. Насадки для измерения параметров потока: а-пятиканальный насадок:1,2,3,4,5-номера приемных отверстий; б- трубка статического давления

Рис.11. Насадки для измерения параметров потока: а-пятиканальный насадок:1,2,3,4,5-номера приемных отверстий; б- трубка статического давления

|

Приборы для измерения параметров потока. Для полной характеристики осредненного турбулентного потока в данной точке контрольного сечения турбомашины с цилиндрической системой координат достаточно знать абсолютную температуру торможения Т*, абсолютное статическое р и полное р* давления, направление потока, определяемое углами  и

и  . В общем случае в проточной части турбомашины наблюдается значительная окружная и радиальная неравномерность перечисленных параметров. В практике аэродинамического эксперимента часто приходится делать допущения о постоянстве некоторых параметров в контрольном сечении. Так, часто делаются допущения о постоянстве температуры торможения Т* и равенстве нулю угла направления движения потока вдоль радиуса

. В общем случае в проточной части турбомашины наблюдается значительная окружная и радиальная неравномерность перечисленных параметров. В практике аэродинамического эксперимента часто приходится делать допущения о постоянстве некоторых параметров в контрольном сечении. Так, часто делаются допущения о постоянстве температуры торможения Т* и равенстве нулю угла направления движения потока вдоль радиуса  за решеткой лопаток. Возникающие при этом погрешности в оценке характеристик турбинных ступеней и структуры потока бывают невелики, а сокращение объема измерений – значительно. Однако течение рабочего тела в проточной части иногда обладает настолько большой нецилиндричностью (ступени со значительным раскрытием меридионального обвода; ступени с относительно длинными лопатками на переменных режимах; входные и выходные патрубки; камеры отбора; переходные патрубки и т.п.), что предположение о равенстве

за решеткой лопаток. Возникающие при этом погрешности в оценке характеристик турбинных ступеней и структуры потока бывают невелики, а сокращение объема измерений – значительно. Однако течение рабочего тела в проточной части иногда обладает настолько большой нецилиндричностью (ступени со значительным раскрытием меридионального обвода; ступени с относительно длинными лопатками на переменных режимах; входные и выходные патрубки; камеры отбора; переходные патрубки и т.п.), что предположение о равенстве  =0º становится недопустимым. Тогда при траверсировании потока необходимо измерять угол

=0º становится недопустимым. Тогда при траверсировании потока необходимо измерять угол  .

.

Пятиканальный насадок БГТУ образован пятью спаянными вместе медицинскими инъекционными иглами диаметром 0,8 мм. Наружные трубки по торцам скошены в соответствующих плоскостях, центральная – имеет прямой срез (рис. 11а). Перед установкой на исследуемый объект осуществляется тарирование каждого пневмонасадка. Тарировочный стенд – сопло по лемнискате, через которое воздух из атмосферы поступает во всасывающую линию воздуходувки. Это обеспечивает равномерное поле параметров потока на срезе сопла и эталонное значение давления торможения, равное атмосферному. Приведенная безразмерная скорость потока в контрольном сечении  =0,3-0,6.

=0,3-0,6.

Практическое использование пятиканального насадка БГТУ свидетельствует о вполне приемлемых его аэродинамических характеристиках и высоких качествах надежности при сравнительной простоте конструкции и технологии изготовления.

Трубка статического давления усовершенствованного типа (рис.11б). В ней два приемных отверстия выполняются предпочтительно со стороны натекания под углом  =30º и 330º к продольной плоскости симметрии прибора (в широко применяемой трубке статического давления

=30º и 330º к продольной плоскости симметрии прибора (в широко применяемой трубке статического давления  = 0º и 180º) [6,7]. Основанием для модернизации трубки послужил тот факт, что распределение давления на поверхности круглого цилиндра изменяется в зависимости от угла натекания потока

= 0º и 180º) [6,7]. Основанием для модернизации трубки послужил тот факт, что распределение давления на поверхности круглого цилиндра изменяется в зависимости от угла натекания потока  . Характерной является зона, расположенная вблизи от точки

. Характерной является зона, расположенная вблизи от точки  =30º. Здесь давление практически не зависит от угла

=30º. Здесь давление практически не зависит от угла  и остается близким к статическому давлению набегающего потока. Логично использовать обнаруженное свойство распределения на поверхности круглого цилиндра для измерителей статического давления, располагая приемное отверстие в указанной зоне. Результаты наблюдений показывают, что предлагаемая трубка имеет более широкую область нечувствительности к углу натекания (0º

и остается близким к статическому давлению набегающего потока. Логично использовать обнаруженное свойство распределения на поверхности круглого цилиндра для измерителей статического давления, располагая приемное отверстие в указанной зоне. Результаты наблюдений показывают, что предлагаемая трубка имеет более широкую область нечувствительности к углу натекания (0º  º), чем известная [7,8]. Её применение позволяет повысить точность и достоверность результатов экспериментальных исследований пространственного потока в элементах проточной части тепловых турбин.

º), чем известная [7,8]. Её применение позволяет повысить точность и достоверность результатов экспериментальных исследований пространственного потока в элементах проточной части тепловых турбин.

3. Вопросы техники безопасности

3. Вопросы техники безопасности

Настоящий лабораторный практикум выполняется на экспериментальных статическом и динамическом стендах, в которых совершаются процессы преобразования одного вида энергии в другой. Эти процессы протекают в воздушном потоке, движущемся с большими скоростями в неподвижной направляющей (сопловой) проточной решетке и в рабочем колесе, вращающемся со значительной окружной скоростью.

Первоисточниками энергии воздушного потока являются вентиляторы (нагнетатель), приводом которых служат электродвигатели, питающиеся электрическим током высокого напряжения.

В процессе опытов экспериментальное оборудование излучает шум высокого уровня звукового давления.

Таким образом, при выполнении лабораторных работ на указанном экспериментальном оборудовании создаются весьма специфические условия, требующие от участников эксперимента максимум внимания и осторожность. Для обеспечения безопасной работы рекомендуется соблюдение следующих основных условий:

а) перед выполнением лабораторной работы каждый студент обязан прослушать инструктаж по технике безопасности и расписаться в кафедральном журнале о полученном инструктаже;

б) неукоснительно выполнять все команды и указания руководителя работы;

в) исключать присутствие посторонних лиц, не принимающих участие в эксперименте, вблизи от опытной установки;

г) исключать перемещения участников опыта, не предусмотренных программой испытаний;

д) не находиться в плоскости вращения РК;

е) не приближаться к вращающемуся РК;

ж) не находиться в зоне воздушного потока, вытекающего из модели;

з) проявлять осторожность при операциях со стеклянными трубками манометров в процессе соединения их с резиновыми трубками.

и) в случае превышения числа оборотов ротора турбины свыше nmax=5000 об/мин быстро закрыть стопорную задвижку перед расходомерным соплом путем освобождения троса её привода и одновременно выключить вентиляторы в обратной последовательнос-

ти по сравнению с пуском турбины (№3, №2 и №1).

4. Лабораторная работа №1

Модели лопаточных решеток

Модели лопаточных решеток ;

;  .

.

ление с применяемым на заводах соотношением размеров.

ление с применяемым на заводах соотношением размеров. Рис.9. Схема устройства для измерения среднего давления по шагу НА у корня

Рис.9. Схема устройства для измерения среднего давления по шагу НА у корня

и периферии

и периферии

Рабочие лопатки 4 соединя-

ются с диском 2 посредством ста

льных заклепок 3. В отличие от заводской практики оси заклепок

в модели рабочего колеса совпа-

дают с плоскостью симметрии хвостового соединения. Такое расположение заклепок вызвано стремлением сократить стоимость изготовления моделей при индивидуальном производстве.

Из-за больших напряжений в диске 2 крутящий момент передается от рабочего колеса к валу специальной радиальной шпонкой 1. Эта шпонка также центрует рабочее колесо относи-тельно вала при значительных деформациях диска в рабочих условиях.

Повышенные перепады давления на ступень требуют более надежного крепления направляющих лопаток в диафрагме по сравнению с

Рабочие лопатки 4 соединя-

ются с диском 2 посредством ста

льных заклепок 3. В отличие от заводской практики оси заклепок

в модели рабочего колеса совпа-

дают с плоскостью симметрии хвостового соединения. Такое расположение заклепок вызвано стремлением сократить стоимость изготовления моделей при индивидуальном производстве.

Из-за больших напряжений в диске 2 крутящий момент передается от рабочего колеса к валу специальной радиальной шпонкой 1. Эта шпонка также центрует рабочее колесо относи-тельно вала при значительных деформациях диска в рабочих условиях.

Повышенные перепады давления на ступень требуют более надежного крепления направляющих лопаток в диафрагме по сравнению с

Рис.11. Насадки для измерения параметров потока: а-пятиканальный насадок:1,2,3,4,5-номера приемных отверстий; б- трубка статического давления

Рис.11. Насадки для измерения параметров потока: а-пятиканальный насадок:1,2,3,4,5-номера приемных отверстий; б- трубка статического давления

и

и  . В общем случае в проточной части турбомашины наблюдается значительная окружная и радиальная неравномерность перечисленных параметров. В практике аэродинамического эксперимента часто приходится делать допущения о постоянстве некоторых параметров в контрольном сечении. Так, часто делаются допущения о постоянстве температуры торможения Т* и равенстве нулю угла направления движения потока вдоль радиуса

. В общем случае в проточной части турбомашины наблюдается значительная окружная и радиальная неравномерность перечисленных параметров. В практике аэродинамического эксперимента часто приходится делать допущения о постоянстве некоторых параметров в контрольном сечении. Так, часто делаются допущения о постоянстве температуры торможения Т* и равенстве нулю угла направления движения потока вдоль радиуса  =0,3-0,6.

=0,3-0,6. =30º и 330º к продольной плоскости симметрии прибора (в широко применяемой трубке статического давления

=30º и 330º к продольной плоскости симметрии прибора (в широко применяемой трубке статического давления  º), чем известная [7,8]. Её применение позволяет повысить точность и достоверность результатов экспериментальных исследований пространственного потока в элементах проточной части тепловых турбин.

º), чем известная [7,8]. Её применение позволяет повысить точность и достоверность результатов экспериментальных исследований пространственного потока в элементах проточной части тепловых турбин.