Особенности строительства ВОЛС

Основные этапы строительства ВОЛС и ЛС с традиционными кабелями практически совпадают. Это позволяет использовать сложившуюся структуру организации связи, строительно-монтажное управление (СМУ) или передвижные механизированные колонны (ПМК) и входящие в их состав прорабские или мастерские участки. Силами этих участков выполняют такие основные работы по строительству, как разбивка трассы линии, определение мест установки не обслуживаемых регенерационных пунктов (НРП) в соответствии с проектом, доставка оборудования, кабеля и др. материалов на трассу, испытания, прокладка и монтаж кабеля и оконечных устройств, проведение приемно-сдаточных испытаний. Строительство опытных ВОЛС выявило ряд существенных отличий в организации и технологии проведения линейных работ по сравнению с прокладкой традиционных кабелей. Эти отличия обусловлены, в первую очередь, своеобразием конструкций ОК, которые заключаются в следующем:

- критичность к растягивающим усилиям и механическим воздействиям;

- малые поперечные размеры и масса ОК;

- большие строительные длины;

- жесткие требования на величины затухания сростков ОВ

- невозможность содержания ОК под избыточным воздушным давлением;

- невозможность организации служебной связи, при строительстве ВОЛС с ОК без металлических элементов;

Взаимосвязь особенностей конструкций ОК на различных этапах строительства ВОЛС.

| Особенности

| Этапы развития

|

| 1. Критичность к растягивающим усилиям и механическим деформациям

| 1.Подготовка к строительству, входной контроль ОК, прокладка и монтаж ОК.

Подготовка к строительству: определение истинных расстояний на местности, специальная подготовка персонала участвующего в прокладке, подготовка запаса ОК.

Входной контроль: 100% проверка кабеля на затухание.

Прокладка: применение специальных механизмов, прокладка с одновременным контролем целостности ОВ.

Монтаж ОК: высокая квалификация монтажника, специальная разметка ОК в смотровых устройствах, применение специальных муфт.

|

| 2. Малый диаметр и масса, большие строительные длины.

| 2. Выбор оптимальной стратегии прокладки ОК, входной контроль (группирование строительных длин), прокладка ОК (стремление прокладывать большими длинами, повышенная трудоемкость при прокладке на участке ГТС).

Монтаж ОК: особая тщательность при монтаже муфт.

|

| 3. Необходимость выполнения cростков с низким затуханием.

| 3. Подготовка к строительству: специальная подготовка монтажников.

Входной контроль: пробная сборка регенерационного участка на кабельной площадке при использовании новых марок кабеля.

Прокладка ОК: исключение появления дополнительных стыков, применение специальных приспособлений.

Монтаж ОК: сварка волокон с контролем затухания, монтаж в специальных передвижных монтажно-измерительных лабораториях.

|

| 4. Невозможность содержания ОК под избыточным давлением.

| 4. Подготовка к строительству: специальные проектные решения по повышению надежности ВОЛС.

Входной контроль: трудоемкий контроль целостности оболочки, контроль наличия по концам ОК гидрофобного заполнителя.

Прокладка ОК: визуальный контроль целостности оболочки при прокладке.

Монтаж ОК: повышение трудоемкости монтажа и обязательная проверка герметичности муфты после монтажа.

|

Подготовка к строительству.

В процессе подготовки к строительству ВОЛС должны быть выполнены следующие организационные мероприятия:

- изучена проектно-сметная документация;

- изучены трассы и условия производства работ на натуре;

- уточнены данные, приведенные в проекте. При необходимости согласованны с заказчиком строительства соответствующие изменения;

- составлен проект производства работ и графики их выполнения;

- определены потребности в рабочей силе;

- определены потребности и подготовлены механизмы, автотранспорт, измерительное и механическое оборудование;

- решены вопросы размещения по трассе строительно-монтажных подразделений;

- решены вопросы, связанные с организацией служебной радиосвязи в процессе монтажа.

Кроме того, в подготовительный период необходимо выполнение ряда технических мероприятий, без которых строительство ВОЛС запрещается, а именно:

- проведение входного контроля всех барабанов, с ОК на кабельной площадке, без которого не разрешается вывозить барабаны с кабелем на трассу и осуществлять прокладку кабеля (входной контроль строительных длин ОК проводится по технологической карте);

- входной контроль проводят в сухих отапливаемых помещениях, имеющих достаточное освещение и возможность подключения приборов (после проведения измерений, разделанные концы кабеля должны быть загерметизированы);

- группирование строительных длин кабеля осуществляется исходя из того, что на одном регенерационном участке должен быть проложен кабель одной конструкции (кроме случаев стыковки ОК для подводных или воздушных переходов), с одним типом ОВ и защитным покрытием, и изготовленных одним заводом.

По результатам группирования строительных длин кабеля составляется укладочная ведомость. Все паспорта, приложенные заводом изготовителем каждому кабельному барабану, должны быть собраны вместе с ведомостью.

Строительство ВОЛС организуется и обеспечивается в соответствии с требованиями, существующего руководства. Для строительства ВОЛС может применяться следующий вариант прокладки:

1.Традиционный вариант прокладки ОК в грунте, при котором применяются конструкции кабеля с проволочной броней, предназначенные для эксплуатации при температуре от -40° до +60° С. При этом могут применяться два способа прокладки:

- бестраншейный;

- в открытую траншею.

2.Прокладка ОК в грунт в специальных защитных полиэтиленовых трубках (при этом случае ОК должен быть полностью диэлектрическим). Этот способ позволяет задуть до 3 км. кабеля в каждую сторону.

3.Прокладка ОК в кабельную канализацию.

4.Прокладка ОК внутри офисных и производственных зданий.

5.Подвеска самонесущего диэлектрического ОК на опорах линий электропередач, на опорах ЭЖД и на опорах контактной сети городского электрифицированного транспорта.

6.Подвеска ОК на стоечных опорах крыш зданий.

7.Подвеска ОК, встроенного в грозотрос линии электропередач.

8.Подвеска облегченного ОК методом навивки на грозотрос или фазовый провод.

Входной контроль ОК.

В состав работ входного контроля входят:

- внешний осмотр кабельных барабанов и концов ОК;

- проверка документации и вскрытие барабанов;

- испытание элементов кабельного сердечника;

- оформление протоколов входного контроля;

- при необходимости мелкий ремонт ОК и барабанов, их перемотка, соединение шлейфом ОВ при механизированной прокладке;

- обшивка барабанов;

- заделка концов ОК.

Как и у традиционных электрических кабелей, входной контроль ОК начинается с внешнего осмотра целостности кабельных барабанов, проверки наличия паспортов и испытания элементов кабельного сердечника. Если выведенный на щеку барабана нижний конец кабеля имеет длину недостаточную для разделки при измерении затухания ОВ, то кабель следует перемотать и вывести необходимый запас ОК нижнего конца на щеку барабана (длина ~ 2м.). Во время перемотки необходимо осуществить визуальный контроль над целостностью наружной оболочки кабеля. При вскрытии концов ОК следует убедиться в наличии гидрофобного заполнителя. Наиболее часто выявляют отклонения от технических условий на ОК:

1.Повышенное затухание или обрывы ОВ;

2.Наличие утолщений кабельного сердечника;

3.Отсутствие гидрофобного заполнителя на концах кабеля;

4.Повреждение оболочки;

5.Отсутствие паспортов;

6.Несоответствие физической длины паспортных данных.

При выявлении серьезных повреждений барабана или кабеля, которые могут потом проявиться при транспортировке и прокладке, а также привести к снижению эксплуатационной надежности кабеля должен быть составлен коммерческий акт с участием представителя подрядчика и заказчика и решен вопрос о рекламации. У кабелей с цепями для передачи дистанционного питания проводят испытания целостности жил и качества их изоляции, т.е. измеряют, сопротивление изоляции жил дистанционного питания и проводят испытания изоляции испытательным напряжением в соответствии с паспортом ОК. Кроме того, проводят измерения затухания ОВ для оценки пригодности кабеля к прокладке и влиянию строительных операций на качество кабеля и сравнивают с паспортными значениями. В процессе входного контроля измерения затухания ОВ и контроль над их целостностью целесообразно осуществлять методом обратного рассеяния с помощью оптического рефлектометра. В основе метода обратного рассеяния лежит метод обратного релеевского рассеяния. Для реализации этого метода измеряемое волокно зондируют мощными оптическими импульсами, вводимыми через направленный ответвитель. Вследствие отражения от рассеянных и локальных неоднородностей, распределенных по всей длина волокна, возникает поток обратного рассеяния. Регистрация этого потока позволяет определить затухание волокна с одного конца кабеля, что является важным достоинством этого метода. Одновременно можно зафиксировать местоположение и характер неоднородностей. В случае заметных расхождений измеряемой величина затухания с паспортными данными измерения перепроверяют методом обрыва ОВ. После окончания электрических измерений составляют протокол входного контроля. Входной контроль ОК занимает гораздо больше времени, чем контроль электрических кабелей, поскольку при его проведении требуется особая чистота на рабочем месте и отсутствие влияния атмосферных воздействий. Поэтому после внешнего осмотра барабана на площадке входного контроля ОК следует перекатить в специально оборудованное помещение. Кроме мест для измерений должны быть предусмотрены механизмы для перемотки ОК с барабана на барабан, грузоподъемник до 3 тонн, а также площадка для проведения мелкого ремонта кабельных барабанов и устранения дефектов оболочки ОК. Площадь помещения должна позволять разместить запас кабеля, предназначенного для строительства целого регенерационного участка. На одном регенерационном участке следует прокладывать строительные длины ОК одной марки (конструкции) с одним типом защитного покрытия ОВ. При работе с новыми марками кабеля или волокна целесообразно до прокладки собрать регенерационные участки. Соединяются концы волокон строительных длин ОК сваркой без установки соединительных муфт. На таком искусственном участке можно оценить ожидаемое суммарное затухание ОВ, проверить работу регенераторов и в случае необходимости обоснованно предъявить рекламацию на кабель.

Земляные работы.

При строительстве линейных сооружений проводятся земляные работы, к которым относятся:

1.Рыхление грунта, рытье и засыпка траншей и котлованов для прокладки и монтажа кабелей, также для строительства кабельной канализации.

2.Рытье котлована для устройства НРП на кабельных линиях, проложенных в грунте.

3.Производство бестраншейным способом горизонтальных скважин под автомобильными, железнодорожными дорогами и др. или коммуникациями для прокладки кабелей связи.

4.Бурение и рытье ям для установки опор ВЛС.

5. Планировка трассы перед отрывкой траншей механизмами и прокладка кабеля кабелеукладочной техникой.

6.Рекультивация нарушенного слоя грунта.

Работы по погрузке и отвозке оставшегося грунта, подвозке песка или мягкого грунта, вскрытие и восстановление уличных покровов являются сопутствующими при выполнении земляных работ. Выполнение земляных работ может производиться только при наличии утвержденной проектной документации. Работы по прокладке кабельных ЛС в местах пересечения или в охранных зонах магистральных трубопроводов газовой или нефтяной промышленности, а также электрических сетей, должны выполняться с учетом требований соответствующих инструкций по производству земляных работ в охранных зонах, указанных подземных коммуникаций. До начала земляных работ в населенных пунктах заказчик обязан оформить в органах территориальной администрации разрешение на выполнение предусмотренных проектом работ и передать его подрядчику. Подрядчик обязан на основании разрешения получить ордер на производство работ. В ордере указывается:

1.Ф.И.О. и должность лица, ответственного за ведение работ.

2.Срок выполнения строительных работ на объекте, увязанный с проектом на производство работ.

3.Организии на которые возлагаются работы по восстановлению дорожных покрытий, пересадке насаждений и сроки выполнения этих работ.

4.Организации, представители которых должны быть вызваны на место до начала проведения земляных работ.

Производство земляных работ в пределах охранных зон, действующих подземных сооружений (силовые кабели, трубопроводы и т.д.), а также надземных сооружений при их пересечении, при прокладке кабеля по обочине дороги допускается только при наличии письменного разрешения организаций, эксплуатирующих эти сооружения и в присутствии их представителя, а также ответственного исполнителя работ. Производство работ в таких местах должно быть согласовано и отражено в проектной документации. Строительная организация обязана не позднее, чем за 3 суток до начала земельных работ письменно уведомить о предстоящих работах, за сутки вызвать к месту работ представителей заинтересованных организаций для уточнения местоположения принадлежащих им сооружений и согласования мер исключающих повреждения этих сооружений. До прибытия представителей производство земляных работ запрещается. При работе в пределах охранных зон, подземных коммуникаций, ответственный исполнитель работ обязан проинструктировать под расписку бригадиров и машинистов, работающих на механизмах, об условиях производства работ, показать места прохождения подземных коммуникаций по чертежам и в натуре на местности. Обозначить границы, в пределах которых запрещено работать с помощью землеройных механизмов, а также применять ударные инструменты.

Должно быть проведено предварительное шурфование для точного определения местонахождения подземных сооружений пересекаемых трассой прокладываемого кабеля связи или трубопровода кабельной канализации. Шурфы должны иметь длину 1метр по оси будущей траншеи. В том случае, когда подземное сооружение проходит параллельно будущей трассе, шурфы должны быть вырыты перпендикулярно

ее оси через каждые 20 метров. Длина каждого шурфа должна превышать ширину проектируемой траншеи с каждой ее стороны не менее чем на 30см.

Глубина шурфов, если разыскиваемые сооружения не обнаруживаются, должна превышать глубину траншеи на 20 см. Шурфование должно производиться в присутствии представителя организации эксплуатирующей эти подземные сооружения. Рабочая документация, ордер на право проведения работ и копия письменного извещения должны находиться на месте производства работ. При обнаружении в ходе выполняемых работ подземных сооружений, не указанных в рабочих чертежах, работы должны быть немедленно прекращены до выяснения назначения этих сооружений и согласования дальнейшего производства работ с их владельцем. При случайном повреждении какого-либо подземного сооружения ответственный исполнитель работ обязан немедленно прекратить работы в этом месте, принять меры, обеспечивающие безопасность работающих, и сообщить о случившемся своему руководителю и в аварийную службу эксплуатирующей организации. При обнаружении газа в траншеях или котлованах, работы в них должны быть немедленно прекращены, а люди выведены из опасной зоны. Работы могут быть продолжены только после прекращения дальнейшего поступления газа.

Все поврежденные при разработке траншей сооружения (кюветы, водоспуски, канавы, насыпи, покрытия, ограждения и т.д.) должны быть восстановлены. На пахотных землях должна быть произведена рекультивация плодородного слоя грунта. Объемы и условия выполнения работ, по рекультивации, определяется проектной документацией. При строительстве линейных сооружений земляные работы должны быть максимально механизированы. Разработка грунта вручную допускается в случаях, когда применение механизмов по местным условиям невозможно (кабельная канализация и прокладка кабеля в районах городов с плотной застройкой, насыщена подземными коммуникациями или экономически не целесообразно из-за малых объемов работ и не выгодности транспортировки механизмов на значительные расстояния).

Разбивка трасс.

Разбивка трасс для прокладки кабелей в грунте или для строительства кабельной канализации должна проводиться в соответствии с рабочими чертежами, по геодезическим отметкам. Разбивка трассы состоит из 2-х рабочих операций.

Из переноса с рабочего чертежа в натуру и закрепление поворотных, основных и промежуточных центров по оси трассы, которые должны выполняться в абсолютных привязках от местных ориентиров и от «красной линии» застройки. Разбивка должна проводиться с помощью геодезического инструмента, а при привязке к местным ориентирам с помощью мерной цепи или рулетки.

Определение прямолинейности и переноса в натуру, продольной оси трассы между поворотными, основными и промежуточными центрами с помощью вышек, мерной цепи или рулетки.

Закрепление прямолинейности трасс, а также мест контрольных точек, при прокладке подземных сооружений с помощью вех, должны выполняться следующим образом: главную веху №1, высотой 3 – 4 м, с красным флажком, устанавливают в исходной точке, веху №2 устанавливают в поворотном или промежуточном центре так, что бы ее было видно со стороны первой вехи. Затем между первой и второй вехами устанавливают веху №3 таким образом, что она находилась на одной прямой с первой и второй вехами.

3 и последующие вехи устанавливают со стороны 1-ой через каждые 40-50 м.

Правильность установки 3-ей вехи проверяют глазомерной визировкой с 1 на 2 веху. Если 3 находится на прямой соединяющую 1 и 2 вехи, то она закроет собой для наблюдения со стороны 1 веху №2 и наоборот. Места установки фиксируются кольями. Колья, применяемые для разбивки трасс должны иметь длину 30 – 40 см и диаметр3 – 4 см. Нижнюю часть кола заостряют на конце, а в верхней части делают срез для маркировки. В том случае, если при разбивке обнаруживается не соответствие чертежей натуре и необходимость выполнения работ с отклонением от проектных данных, строительная организация должна пригласить представителей заказчика и проектная организация должна решить вопрос об изменении трассы, что оформляется актом или коррекцией рабочего чертежа, который должен быть удостоверены подписями представителей заказчика проектной и заинтересованной организации.

Правильность установки 3-ей вехи проверяют глазомерной визировкой с 1 на 2 веху. Если 3 находится на прямой соединяющую 1 и 2 вехи, то она закроет собой для наблюдения со стороны 1 веху №2 и наоборот. Места установки фиксируются кольями. Колья, применяемые для разбивки трасс должны иметь длину 30 – 40 см и диаметр3 – 4 см. Нижнюю часть кола заостряют на конце, а в верхней части делают срез для маркировки. В том случае, если при разбивке обнаруживается не соответствие чертежей натуре и необходимость выполнения работ с отклонением от проектных данных, строительная организация должна пригласить представителей заказчика и проектная организация должна решить вопрос об изменении трассы, что оформляется актом или коррекцией рабочего чертежа, который должен быть удостоверены подписями представителей заказчика проектной и заинтересованной организации.

В процессе разбивки трасс ГТС необходимо учитывать следующее:

Пересечение улиц подземными сооружениями ГТС должны осуществляться под углом 90° к оси улицы, только при невозможности этого допускается отклонение от прямого угла не более 45°;

Пересечение рельсовых путей подземными сооружениями ГТС должно осуществляться только под углом 90°;

В садах, парках и скверах разбивка трасс должна производиться в присутствии представителя садово-паркового хозяйства и земельного строительства с учетом наименьшего повреждения зеленых насаждений.

При разбивке трассы, прокладки кабеля связи в канализации и в грунте необходимо соблюдать расстояния между ними и другими сооружениями.

При разбивке трассы, прокладки кабеля связи в канализации и в грунте необходимо соблюдать расстояния между ними и другими сооружениями.

Наименование сооружений:

1)мосты магистральных авто - и железных дорог общегосударственного назначения

- через внутренние водные пути, судоходные реки, каналы, водохранилища – 1000 м.

- через сплавные реки – 300 м.

- через судоходные и несплавные реки – 50- 100 м.

2)Мосты авто - и железных дорог областного и местного назначения:

- через судоходные реки и каналы – 200 м.

- через остальные реки – 50 – 100 м.

3) Авто - и железные дороги:

- по горизонтали – 5м от края подошвы настила

- по вертикали – 1м ниже полотна автодороги или подошвы рельса, либо 0,8м ниже дна кювета

4)Городская канализация:

- 0,5м по горизонтали

- 0,25 – 0,15м по вертикали

5) Газопроводы высокого давления до 5,5 МПа, нефтепроводы и трубопроводы на загородной трассе:

- по горизонтали – 10м

- по вертикали – 0,5- 0,15м

6) Газопроводы давлением от 5КПа до 1,2 МПа

- по горизонтали – 1м

- по вертикали – 0,5 – 0,15м

7) Водопроводы разводящей сети диаметром до 300мм:

- по горизонтали – 0,5м

- по вертикали – 0,5 – 0,15м

8) Водопроводы разводящей сети диаметром свыше 300мм:

- по горизонтали – 1м

- по вертикали – 0,25 – 0,15м

9) Здания в городах и поселках городского типа от красной линии 0,6м.

- стены и опоры тоннелей и путепроводов (на уровне или ниже основания) – 0,5м.

- стволы деревьев в городах – 1,5м.

10) Трамвайные пути:

- от ближайшего рельса по горизонтали – 2м.

- по вертикали – 1м.

Прокладка ОК в траншею.

Технологический процесс при прокладке ОК в траншею практически совпадает с процессом прокладки электрических кабелей. Если позволяют условия трассы, то размотку ОК удобно производить с барабана, установленного в специально оборудованном кузове автомобиля, передвигающегося вдоль трассы. При этом должен выдерживаться следующий режим прокладки:

скорость движения автомобиля менее 1 км/ч;

минимальное расстояние от колес автомобиля до траншеи не менее 1,25G(глубины траншеи);

минимальный радиус изгиба ОК не менее 20 диаметров ОК;

температура воздуха не ниже –10оС;

размер траншеи: минимальная ширина на верху 0,3м, на дне минимум 0,1м, глубина от 0,8 до 1,2м.

Если рельеф местности не позволяет использовать технику, то прокладку проводят путем выноски вручную прокладываемой длины ОК вдоль траншеи, выкладывая кабель на бровке грунта, а затем постепенно опуская его на дно подготовленной траншеи. Такой способ требует привлечения большого числа персонала, который должен обеспечить правильное обращение с ОК во время всего цикла прокладки (выдерживать допустимые пределы растяжения ОК, его изгибов, закручивания и истирания оболочки). Кроме того, при таком способе прокладки возникают организационные трудности по управлению персоналом на трассе большой протяженности, проходящей по пересеченной местности, по охране в течение длительного времени раскопанной траншеи и предохранению ОК от возможных повреждений.

При недостаточном числе рабочих, прокладку ОК производят способом «петли». При этом конец ОК оставляют у барабана, а размотку ведут с верха барабана, перебирая руками петлю кабеля, нужную часть которой по мере продвижения рабочих укладывают непосредственно в траншею или на ее бровку по мере выкладки нижней части петли, освобождающиеся рабочие переходят к барабану и подхватывают новый участок ОК. При этом расстояние между соседними рабочими должно быть таким, чтобы ОК при прокладке не волочился по земле. Барабан при сматывании ОК должен вращаться равномерно и принудительно. После укладки ОК на дно траншеи производится фиксация его трассы в рабочих чертежах и засыпка траншеи специальными траншеезасыпщиками, бульдозерами (или скреперами) или вручную. Траншеезасыпщик представляет собой раму с разнесенными по длине лемехами, закрепленными под постоянным углом. При работе траншеезасыпщик движется вдоль оси траншеи, производя сгребание грунта лемехами к середине траншеи и образуя валик грунта. Разравнивание образовавшегося валика грунта и его уплотнение производится при положении траншеезасыпщика лемехами вверх.

Схема траншеезасыпщика:

/ — трактор; 2 — стальные канаты; 3 — рама; 4 — полозья; 5 — лемехи

Прокладка ОК в траншею с бортовой машины (а) путем выноса всей длины кабеля (б) и способом «петли» (в)

Типы кабельных колодцев

Колодцы являются составной частью кабельной канализации связи и предназначены для затягивания, монтажа и осмотра кабелей, устранения кабельных повреждений, вытягивания освободившихся или поврежденных кабелей, производства электрических измерений блуждающих токов на металлических оболочках кабелей и т. п. без раскопок грунта.

Колодцы строят на расстоянии до 150 м один от другого. Они подразделяются:

-по конструкции, габаритам и соотношению размеров на типовые и специальные;

-по конфигурации, связанной с направлением и количеством каналов трубопровода, на проходные, угловые, разветвительные и станционные;

-по материалу на железобетонные (сборные и монолитные)и кирпичные;

-по нагрузке на пешеходной части улиц (вертикальная нагрузка от катка массой 30 т) и на проезжей части (вертикальная нагрузка от трейлера массой 80 т);

-по форме на овальные, многогранные и прямоугольные;

-по габаритам на пять типоразмеров: колодцы кабельной связи ККС-1, ККС-2, ККС-3, ККС-4 и ККС-5 и четыре типоразмера станционных колодцев на 3, 6, 10 и 20 тыс. номеров.

При определении основных данных колодцев учтены следующие требования:

-форма и габариты колодцев должны обеспечивать удобное производство работ при строительстве, ремонте и эксплуатации сооружений;

-конструктивное оформление колодцев должно допускать переустройство проходных колодцев в угловые и разветвительные без коренной переделки всего устройства;

-для создания нормальных условий работы в колодце необходимо, чтобы его высота была не менее 1600 мм, что соответствует среднему росту человека, и ширина прохода между кабелями (консолями) не менее 600 мм;

-соединительные и разветвительные муфты на кабелях должны располагаться на прямолинейных участках кабелей, между консолями; для этого кронштейны устанавливаются на расстоянии 800 мм друг от друга;

-расстояние от торцов введенных труб до крайней консоли должно обеспечивать возможность сдвига половины муфты или корпуса перчатки по кабелю при его монтаже или распайке; для этого крайние кронштейны устанавливают на расстоянии 600 мм от торца в колодцах ККС-3 — ККС-5 и на расстоянии 300 мм — в ККС-1 н ККС-2;

-радиус изгиба кабелей в месте выхода из трубопровода должен быть равен установленным размерам по количеству диаметров монтируемого кабеля;

-для удобства монтажных работ и обслуживания кабелей необходимо, чтобы расстояние между соседними кабелями по вертикали было равно 200 мм, а от пола и перекрытия до кабелей — не менее 300 мм;

-расход материалов для строительства колодцев должен быть наименьшим;

вход и выход из колодца и подача в него кабеля через люк должны быть удобными.

В зависимости от расположения колодцев и направления трубопроводов они могут быть станционными, сооружаемыми первыми от кабельной шахты АТС; проходными, сооружаемыми на прямолинейных участках трассы канализации; угловыми, строящимися в местах поворота трубопровода; разветвительными, выкладываемыми в местах разветвления трассы канализации на несколько направлений.

Допустимые отклонения трассы для устройства проходных колодцев не должны превышать 15°. Угловые колодцы сооружаются при повороте трубопровода под углом 90° и в отдельных случаях под несколько большим или меньшим углом.

Колодцы типов ККС-1 и ККС-2 строятся только проходными.

Для угловых колодцев индекс обозначения дополняется буквой «у» (угловой), например ККСу-3, а для разветвительных колодцев буквой «р» (разветвительный), например ККСр-5.

Ранее колодцы именовались малого, среднего и большого типов, а подземные коробки малого и большого типов. Применительно к старым наименованиям новые типы колодцев соответствуют: ККС-1 — коробке малого типа, ККС-2 —коробке большого типа,

ККС-3— колодцу малого типа, ККС-4 — колодцу среднего типа и ККС-5 — колодцу большого типа.

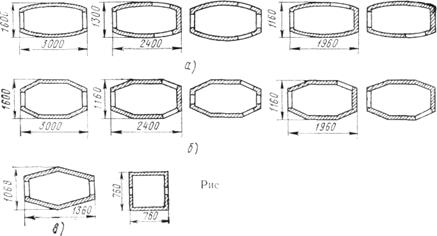

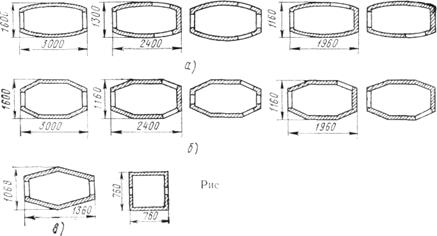

Форма колодцев может быть овальной, овальной со срезанными торцами, восьмигранной по овальному профилю, шестигранной и прямоугольной (рис. 14). В настоящее время наиболее распространенной является восьмигранная форма, которая значительно упрощает изготовление колодцев на железобетонных заводах.

Рис 14.

14. Формы проходных, разветвительных и угловых колодцев:

а - овальная со срезанными торцами, б — восьмигранная, в — шестигранная, г — прямоугольная

Основные внутренние размеры колодцев и количество вводимых каналов трубопровода приведены в табл. 11.

Таблица 11. Основные внутренние размеры колодцев и количество вводимых в них каналов

| Тип колодца

| Внутренние размеры, м

| Количество вводимых, каналов

|

|

| длина

| ширина

| высота

|

|

| ККС-1

| 0,6

| 0,6

| 0,5

| I

|

| ККС-2

| 1,2

| 0,9

| 1,4

| 1—2

|

| ККС-3

| 1,8

| 1,0

| 1,6

| 3—6

|

| ККС-4

| 2,2

| 1,1

| 1,8

| 7—12

|

| ККС-5

| 2,8

| 1,4

| 1,8

| 13—24

|

| Станционный на 3000

номеров

| 2,5

| 2,1

| 1,8

|

|

| То же, на 6000 номе-

ров

| 4,3

| 2,6

| 2,2

|

|

| То же, на 10000 номе-

ров

| 5,0

| 3,0

| 2,2

|

|

| То же,

на 20000 номе-

| 6,0

| 3,0

| 2,2

|

|

| | | | | | |

Железобетонные и кирпичные колодцы ККС-1 строятся прямоугольной формы. Сборные и монолитные железобетонные колодцы ККС-2 сооружаются шестигранной, а ККС-3, 4, 5 —'Восьмигранной формы, а также овальной формы со срезанными торцами.

Кирпичные колодцы типов ККС-2, 3, 4 и 5 выкладываются только овальной формы.

Станционные колодцы строятся смешанной овальной и многогранной формы.

Наиболее распространенными являются сборные железобетонные колодцы, состоящие из четырех частей (днища, двух стеновых колец и перекрытия) или из двух частей (нижнего стенового кольца с днищем и верхнего стенового кольца с перекрытием). Монолитные железобетонные колодцы сооружаются на месте в соответствии с проектной документацией.

Железобетонные сборные колодцы при тщательной сборке элементов и аккуратной заделке швов являются достаточно прочными и надежными. На их строительство требуется меньше времени, чем на устройство колодцев других типов. Однако наличие швов (с учетом установленных допусков по размерам железобетонных конструкций) увеличивает возможность проникновения в колодец воды и газов и перепадов уровня плоскости стен. В этом отношении наиболее целесообразны цельнонабивные железобетонные колодцы, но для их устройства требуется более длительное время.

Кирпичные колодцы менее прочны и более проницаемы для воды и газов, однако при их строительстве легко выложить любую форму и создать требуемые габариты; это имеет существенное значение в тех случаях, когда вблизи находятся посторонние сооружения, а также при повышенной емкости блока канализации.

Сборный железобетонный колодец ККС-1 (рис. 15) состоит из двух элементов: нижнего звена и перекрытия, на котором устанавливается чугунный люк.

Колодец ККС-2 (рис. 16) составляется из нижнего и верхнего звеньев с установкой на последнем двух железобетонных подкладочных колец и люка.

Сборные железобетонные колодцы ККС-3, 4 и 5 (рис. 17, 18 и 19) состоят каждый из четырех элементов: днища, двух стеновых колец и перекрытия, на котором также размещаются подкладочные кольца и люк.

В процессе изготовления на заводе в стеновых кольцах проходных колодцев устраивают ниши из неармированного бетона. При устройстве угловых и разветвительных колодцев такие ниши разделываются и в них вводятся ответвляющиеся трубопроводы. Угловой колодец устраивается из проходного путем пристройки к нему угловой вставки со стороны поворота трассы трубопровода. Угловая вставка состоит из двух железобетонных плит (днища и перекрытия) и кирпичных стенок. Она может также изготовляться из двух железобетонных половин.

При большой потребности могут также изготовляться специально угловые колодцы.

Разветвительный колодец собирается аналогично из четырех железобетонных элементов проходного колодца и двух угловых вставок, пристраиваемых со сторон разветвления трубопровода канализации.

Рис. 15. Железобетонный

колодец ККС-1:

1 — нижнее звено. 2 — перекрытие,, 5-консольньй крюк, 4 — люк

Рис. 16. Железобетонный колодец ККС-2:

1-нижнее звено, 2 - верхнее звено,

3— подъемная петля, 4 — подкладочное кольцо, 5 — люк. 6' — консольный крюк 7 — проем для ввода труб

Проходные колодцы устанавливаются на прямолинейных участках трубопровода.

В настоящее время в связи с готовящейся поставкой промышленностью кабелей ТПП повышенной емкости (до 2400x2) прорабатываются вопросы об увеличении габаритов колодцев и некоторых изменений их конструктивных данных.

На трубопроводах емкостью более 24 каналов устраиваются колодцы специального типа, размеры и форма которых определяются конкретными условиями на местности. Такие колодцы чаще всего выкладывают из кирпича.

При емкости трубопровода 48, 60 и 100 каналов сооружаются нетиповые сборные железобетонные колодцы из унифицированных (типовых) железобетонных элементов (рис. 20). Форма таких колодцев прямоугольная при постоянной ширине и любой длине, кратной ширине стенового блока L-образного профиля. Колодцы собирают из нескольких противостоящих стеновых блоков и железобетонных плит перекрытия. С торцовых сторон вмонтируют специальные железобетонные стенки с проемами для ввода труб. Станционные колодцы строятся первыми от здания АТС, с одной или двух его сторон. В каждый станционный колодец вводятся

трубопроводы, как правило, с двух сторон улицы и из кабельной шахты АТС (рис. 21). Для всех АТС разработана единая форма станционных колодцев, а их габариты зависят от количества вводимых кабелей и, следовательно, от емкости телефонной станции.

Станционный колодец состоит из бетонного днища, кирпичных стен и железобетонного перекрытия с одним или двумя люками.

Чугунные люки для проникновения в колодцы изготовляют круглой формы с диаметром лаза 600 мм. Каждый люк состоит из корпуса (рамы), верхней чугунной и нижней стальной крышек (рис. 22). На нижней крышке устраивают запорное приспособление для навески замка. В люках поставки последних лет в корпусе имеется вертикальное отверстие для возможности проверки загазованности колодца без открывания крышек.

Рис. 18. Разветвительный железобетонный колодец ККСр-4:

1 — кронштейн с консолями, 2 — трубопровод, 3 — подъемная петля, 4 — люк, 5 — подкладочные кольца, 6 — перекрытие, 7 — стеновое кольцо, 8 — днище

Рис. 17. Железобетонный угловой

колодец ККСу-3:

1 — кронштейн с консолями,

2 — трубопровод, 3 — подъемная петля,

4 — люк, 5 — подкладочные кольца,

6 — перекрытие, 7 — стеновое кольцо.

8 — днище, 9 — угловая вставка,, 10 — ниша

Люки изготовляют

Правильность установки 3-ей вехи проверяют глазомерной визировкой с 1 на 2 веху. Если 3 находится на прямой соединяющую 1 и 2 вехи, то она закроет собой для наблюдения со стороны 1 веху №2 и наоборот. Места установки фиксируются кольями. Колья, применяемые для разбивки трасс должны иметь длину 30 – 40 см и диаметр3 – 4 см. Нижнюю часть кола заостряют на конце, а в верхней части делают срез для маркировки. В том случае, если при разбивке обнаруживается не соответствие чертежей натуре и необходимость выполнения работ с отклонением от проектных данных, строительная организация должна пригласить представителей заказчика и проектная организация должна решить вопрос об изменении трассы, что оформляется актом или коррекцией рабочего чертежа, который должен быть удостоверены подписями представителей заказчика проектной и заинтересованной организации.

Правильность установки 3-ей вехи проверяют глазомерной визировкой с 1 на 2 веху. Если 3 находится на прямой соединяющую 1 и 2 вехи, то она закроет собой для наблюдения со стороны 1 веху №2 и наоборот. Места установки фиксируются кольями. Колья, применяемые для разбивки трасс должны иметь длину 30 – 40 см и диаметр3 – 4 см. Нижнюю часть кола заостряют на конце, а в верхней части делают срез для маркировки. В том случае, если при разбивке обнаруживается не соответствие чертежей натуре и необходимость выполнения работ с отклонением от проектных данных, строительная организация должна пригласить представителей заказчика и проектная организация должна решить вопрос об изменении трассы, что оформляется актом или коррекцией рабочего чертежа, который должен быть удостоверены подписями представителей заказчика проектной и заинтересованной организации. При разбивке трассы, прокладки кабеля связи в канализации и в грунте необходимо соблюдать расстояния между ними и другими сооружениями.

При разбивке трассы, прокладки кабеля связи в канализации и в грунте необходимо соблюдать расстояния между ними и другими сооружениями.