Характер расположения и конфигурация отверстий в деталях из пластмасс очень разнообразны, что обусловлено различным их назначением (технологические, для облегчения изделия и придания равностенности, установочные базы для арматуры, для крепления и т. д.).

При конструировании пластмассовых деталей с отверстиями конфигурацию и расположение последних выбирают в соответствии с определенными правилами и нормами.

Расположение отверстий на поверхности деталей, их разновидности (сквозные, глухие, ступенчатые), конфигурация (круглые, овальные, квадратные и т. п.) в значительной степени определяют величину внутренних напряжений в материале детали, усадку и точность размеров самих отверстий и межосевых расстояний.

При определении размеров и формы отверстий следует руководствоваться также степенью механической прочности формующего элемента пресс-формы.

Оформление отверстия в деталях может быть полное (при прессовании) и частичное (с последующим досверливанием); часто отверстия сверлят в отпрессованной детали.

Прессованием можно оформлять отверстия сложной конфигурации, которые механической обработкой получить либо невозможно, либо очень трудно. Однако прессованием нельзя получать отверстия, имеющие поднутрения, препятствующие извлечению формующего элемента. Поднутрение можно выполнить только механической обработкой.

Отверстия, имеющие суженные участки (перешейки), можно получать, но при этом необходимо применять сопрягающиеся формующие стержни, что значительно усложняет изготовление пресс-формы, а также затрудняет процесс ее эксплуатации. Отверстие с двумя фасками (рис. 9, а) в пресс-форме получить невозможно; одну из фасок обычно выполняют механической обработкой. Для выполнения отверстия с одной фаской (рис. 9, б) не требуется применять механическую обработку.

а) б)

Рис. 9. Отверстия с фасками

Конфигурация отверстий

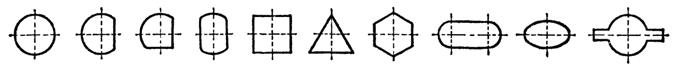

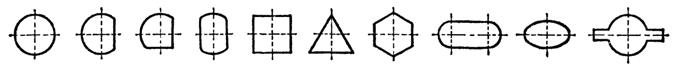

В деталях из пластмасс следует применять отверстия наиболее простых форм (рис. 10). Цилиндрические отверстия наиболее просты в изготовлении, овальные отверстия — наиболее трудоемки. Для компенсации изменения межосевых расстояний из-за температурных и усадочных деформаций деталей (особенно больших размеров) рекомендуется применять отверстия, показанные на рис. 11.

Отверстия простых форм могут быть сквозными и глухими (рис. 12).

Рис. 10. Конфигурация отверстий

|

|

| Рис. 11. Пример оформления отверстий

| Рис. 12. Глухие отверстия

|

Сквозные отверстия получать легче, чем глухие, так как стержень, предназначенный для изготовления сквозного отверстия, может быть закреплен с двух сторон: стержни, формующие глухие отверстия, испытывают несколько большие нагрузки за счет осевых усилий.

Сквозные отверстия по характеру оформления могут быть односторонние, односторонние с протаскиванием формующей шпильки, двусторонние. Они отличаются точностью обеспечения прямолинейности оси отверстия при разной его глубине.

Наиболее распространены цилиндрические отверстия постоянного диаметра, но могут быть и ступенчатые, состоящие из двух цилиндрических отверстий разного диаметра. Цилиндрическое отверстие может переходить в коническое, а также иметь цилиндрическо-конические уступы (рис. 13).

Рис. 13. Конфигурация сквозных отверстий

Типовые детали с отверстиями различной формы показаны на рис. 14.

Можно также получать отверстия со смещенными и с наклонными к вертикали осями, а также отверстия, пересекающиеся под углом (рис. 15). Такие отверстия получают литьевым прессованием, если диаметр отверстия не превышает его длину.

Уменьшение длины отверстий позволяет увеличить точность их диаметральных размеров за счет уменьшения уклона и деформации формующих стержней.

Ступенчатые отверстия можно выполнять более глубокими, чем отверстия с постоянным диаметром (рис. 16).

Рис. 14. Типовые детали с отверстиями:

а, б – корпуса (пресс-материал Э2-330-02); в – втулка (капрон); г – рукоятка (пресс-материал Э2-230-02)

Рис. 15. Отверстия со смещенными и наклонными к вертикали осями; отверстия, пересекающиеся под углом.

Рис. 16. Ступенчатые отверстия

Расположение отверстий на поверхности деталей

Направление осей отверстий, не совпадающее с направлением прессования или съема изделия, нежелательно. Подобные отверстия в большинстве случаев можно получить, но они резко усложняют конструкцию пресс-формы и ее обслуживание.

При выборе положения отверстий в детали можно руководствоваться следующими рекомендациями.

Расстояние между соседними отверстиями или отверстием и краем изделия должно быть не менее диаметра отверстия.

При расположении отверстия близко от края изделия желательно, чтобы край изделия соответствовал форме примыкающего к нему отверстия; это способствует соблюдению равностенности, уменьшению возможной деформации отверстия в результате неравномерной усадки стенок (рис. 17).

При расположении отверстия очень близко от края изделия или от соседнего отверстия при усадке изделия возможны растрескивание перемычки или ее деформация.

Боковые отверстия, сконструированные в виде открытых с одного конца пазов, упрощают изготовление детали (рис. 18).

Если при прессовании необходимо получить два или большее число смежных отверстий, то минимальное расстояние между ними, обеспечивающее изготовление детали без образования трещин или поломок, должно равняться величине (рис. 19):

|

|

| Рис. 17. Отверстия, расположенные у края изделия

| Рис. 18. Боковые отверстия в виде открытых с одного конца пазов

|

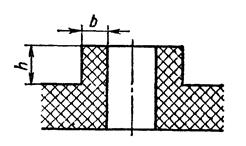

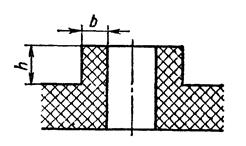

При конструировании кольцевых галтелей (рис. 20) рекомендуется соблюдать неравенство h/b ≤ 3 при b ≥0,3 мм.

|

|

| Рис. 19. Оформление смежных отверстий, получаемых прессованием

| Рис. 20. Оформление кольцевой галтели

|

Таблица 1

Отношения диаметров отверстий к их глубине, величина перемычек и толщина дна глухих отверстий, рекомендуемые при прямом прессовании реактопластов (см. рис. 19)

| Размеры в мм

|

| Диаметр отверстия D

| Отношение диаметра отверстия D к его глубине h

| Величина перемычки

| Минимальная толщина дна глухих отверстия

|

| Отверстия по краям детали

| Отверстия по центру детали

| Между отверстиями b1

| От отверстия до края детали b2

|

| До 2,5

| 2,0

| 3,0

| 0,5-0,7

| 1,00

| 1,0

|

| Св. 2,5 до 3

| 2,3

| 3,5

| 0,8-1,0

| 1,25

| 1,0

|

| » 3» 4

| 2,5

| 3,8

| 0,8-1,0

| 1,50

| 1,2

|

| » 4» 5

| 2,8

| 4,2

| 1,0-1,2

| 1,75

| 1,5

|

| » 5» 6

| 3,0

| 4,8

| 1,0-1,2

| 2,00

| 1,5

|

| » 6» 8

| 3,4

| 5,0

| 1,2-1,5

| 2,25

| 2,0

|

| » 8» 10

| 3,8

| 5,5

| 1,2-1,8

| 2,75

| 2,5

|

| » 10» 12

| 4,2

| 6,0

| 2,0-2,2

| 3,25

| 2,5

|

| » 12» 14

| 4,6

| 6,5

| 2,2-2,5

| 3,75

| 3,0

|

| » 14» 18

| 5,0

| 7,0

| 2,5-3,0

| 4,00

| 3,0

|

| » 18» 30

| -

| -

| 4,0

| 4,00

| 4,0

|

| » 30» 50

| -

| -

| 5,0

| 5,00

| 5,0

|

На деталях с большим количеством мелких отверстий (d=1,5 ÷ 2,0 мм) перемычки должны быть максимальных размеров; это гарантирует качественное изготовление детали без сколов, расслоения или растрескивания материала.

Для предотвращения коробления, повышения прочности и точности изготовления деталей из термореактивных пластмасс размеры перемычек между отверстиями, между отверстием и краем детали, а также минимальные толщины дна глухих отверстий следует назначать в соответствии с табл. 1.

Для деталей из стеклопластика величину перемычек между отверстиями или от отверстия до края изделия можно выбирать по табл. 2.

Таблица 2

Величина перемычек

| Диаметр отверстия, мм

| Величина перемычки, мм

| Диаметр отверстия, мм

| Величина перемычки, мм

|

| Между отверстиями

| От отверстия до края изделия

| Между отверстиями

| От отверстия до края изделия

|

| От 2,5 до 3

| 2,0

| -

| Св. 8 до 10

| 4,5

| 5,5

|

| Св. 3 до 4

| 2,5

| 3,5

| » 10» 12

| 5,0

| 6,0

|

| » 4» 5

| 3,0

| 4,0

| » 12» 14

| 6,0

| 7,0

|

| » 5» 6

| 3,5

| 4,5

| » 14» 30

| 6,0-8,0

| 7,0-9,0

|

| » 6» 8

| 4,0

| 5,0

| » 30» 50

| 8,0-10,0

| 9,0-11,0

|

Размеры отверстий

Диаметры отверстий выбирают по ГОСТ 6636—69, так как ограничение применяемых линейных размеров создает предпосылки для сокращения номенклатуры изделий и их унификаци.

Диаметры сквозных отверстий для болтов, винтов, шпилек и заклепок, устанавливаемых с зазорами в соединяемые детали, регламентированы ГОСТ 11284—75. В приложении к ГОСТ 11284—75 приведены рекомендации по выбору рядов сквозных отверстий.

Максимальная высота вертикальных отверстий (d – диаметр отверстия)

Глухие Сквозные

Компрессионное прессование……………….. 2,5d 3,75d

Литьевое прессование……………………….. 4,0d 5,0d

Максимальная длина горизонтальных отверстий должна быть не более двойного диаметра, если знак располагается консольно. Пример консольного закрепления оформляющего знака приведен на рис. 21. Отверстия диаметром менее 1,5 мм (при высоте, превышающей диаметр) рекомендуется изготовлять сверлением в отпрессованной детали.

Глубину отверстий, расположенных на боковых поверхностях деталей, принимают не более 50% глубины отверстия при одностороннем формообразовании в направлении приложения усилия замыкания формы.

При выборе отношения диаметра отверстия к глубине его формования можно рекомендовать для отверстий, расположенных примерно по центру изделия, максимальные значения этих отношений, а для отверстий, формуемых по краям изделий, минимальные значения этих отношений. Если глубина формования отверстия должна быть большей или требуется повышенная его точность, необходимо оформляющий cтержень делать ступенчатым, а отверстие в дальнейшем рассверливать на станке.

Наибольшую длину глухих отверстий, расположенных в направлении, перпендикулярном направлению прессования, можно определить по формуле:

где l — длина отверстия, см; d — диаметр отверстия, см; Е — модуль упругости; в практических расчетах можно принимать Е = 2·106 кгс/см2 (при стальных формующих стержнях); ω— наибольший прогиб, см; g — давление на пресс-материал, кгс/см2 (при прессовании).

Рис. 21. Изолятор (пресс-материал АГ-4В)

Эта формула пригодна для определения длины только цилиндрических отверстий или отверстий, имеющих незначительную конусность, необходимую по технологическим причинам, но при условии, если величина одностороннего уклона не превышает 1: 50. При расчете величиной наибольшего прогиба следует задаваться, руководствуясь каким-либо частным значением, лежащим в пределах упругой деформации данного вида стержня.

Для цилиндрических отверстий диаметром 4—50 мм наибольший прогиб принимают ω=0,004÷0,006 см.

Величины удельного давления при прессовании: р0: 20, 30, 40, 50, 60, 70, 80 МПа.

Наибольшую длину сквозных отверстий, расположенных перпендикулярно направлению прессования, можно определить по формуле:

где l — длина отверстия, см; d — диаметр отверстия, см; Е — модуль упругости; в практических расчетах можно принимать Е = 2·106 кгс/см2 (при стальных формующих стержнях); ω— наибольший прогиб, см; g — давление на пресс-материал, кгс/см2 (при прессовании).

Максимальные значения h в зависимости от d следует выбирать для отверстий, расположенных в центральной части детали, минимальные — для отверстий, расположенных по краям детали.

Если глубина формования отверстия должна быть большей, чем максимальная рекомендуемая, необходимо отверстие делать ступенчатым, одно- или двусторонним.

Минимально возможные размеры отверстий в деталях из слоистых пластиков, получаемых штамповкой или вырубкой, зависят от формы отверстий и составляют для круглых отверстий d =0,50s, для квадратных отверстий d ≥0,45s (s — толщина листа, a d — соответственно диаметр круглого отверстия, размер стороны квадрата или размер наименьшей стороны прямоугольного отверстия). Практически все отверстия по технологическим причинам следует изготовлять с технологическими уклонами, направление которых соответствует направлению разъема формы.

Тема 1.4. Изделия с резьбой.