Шинопроводы служат для подведения тока к эликтролизным ваннам. Их собирают в пакеты из отдельных прямоугольных шин, выполненных из алюминия или меди.

Допускается нагрев шин не более 70 ºC,а потеря напряжения – не более 3 %.

Поскольку при электролизе в электролите из расплавленных солей сила тока, протекающего через ванну, более 100 кВ, поэтому ванны включают в серии последовательно объединяя в блоки 1 на рис. 4. Серии ванн получают постоянный ток от выпрямительных агрегатов преобразовательной подстанции.

При таких допустимых токах требуется сечение шинопровода до 10 дм2 и более. Шинопроводы такого большого сечения собирают из пакетов прямоугольных шин, оставляя между шинами зазоры, равные толщине шин.

Рис. 4. Схема включения ванн в серии: 1– система параллельно-последовательного включения монополярных электродов; а – последовательное включение отдельных ванн: б – последовательное включение ванн с общими шинами; 2 – система последовательного включения блоков ванн с биполярными электродами

Для того что, чтобы шинопродвод при нагревании мог расширяться, на его прямолинейных участках через 20-25 м устанавливают температурные конденсаторы из гибких тонких шин. Сечение конденсаторов равно сечению шинопровода.

Шинопроводы для подвода тока к электродам электролизных ванн (ошиновка ванн) должны обеспечить равномерное растекание тока по всей поверхности анода и катода. Кроме того, ошиновка ванн должна позволять быстро отключать ванну для ремонта без нарушения работы серии (неисправную ванну шунтируют переносным короткозамыкателем).

Ошиновка мощной электролизной ванны, применяемой для получения алюминия (рис. 5, а), делится на катодную и анодную. Катодная ошиновка состоит из двух пакетов алюминиевых шин 7, смонтированных слева и справа от ванны на бетонных столбиках, изолированных от земли диабазовыми плитками. От пакета шин к отдельным катодным стальным стержням 5 подведены гибкие медные пакеты шин 6. анодная ошиновка состоит из пакетов алюминиевых шин 2, смонтированных слева, справа и спереди на конструкции ванны. От пакета шин 1 отходят гибкие медные пакеты 3, которые через анодные шинки подключены к контакным головкам 4 стальных штырей, забитых в угольный анод.

Рис. 5. Схемы ошиновок алюминиевого элекролизера

Для уменьшения падения напряжения в ошиновке применяют сварные контактные соединения. Исключение составляют те места шинопровода, где по условиям технологии производства нужен легко разбираемый контакт.

Ошиновка по схеме, показанной на рис. 5, а, применяется на среднюю силу тока 60-70 кА; ошиновка по схеме, показанной на рис. 5, б, используется на электролизерах большей мощности.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Процессы протекающие при электролизе.

2. Основные требования к электролизу.

3. Достоинства, недостатки электролиза по сравнению с другими методами получения продукта в чистом виде.

4. Промышленные способы производства алюминия.

5. Какой процесс называется электролизом?

6. Источники питания и схемы для электролизных установок.

7. Почему при электролизе применяют шинопровод?

8. Как происходит регулирование напряжения в электролизерных установках?

9. Какие преимущества в схемах электроснабжения имеют преобразовательные агрегаты?

10. Почему при электролизе ванны включают в серии последовательно?

3.2. Установки электрохимической обработки

материалов

Установки электрохимической обработки применяют для размерной обработки, отделки поверхности и прочие. Разменная обработка материала основана на методе электрического растворения анода. Для получения большей производительности процесса необходимо принудительно удалять с поверхности анода продукты растворения во избежание замедления процесса. Такое удаление может быть осуществлено сильной струей электролита (анодно-гидравлическая размерная обработка) или чисто механическим путем (анодно-механическая размерная обработка).

Гальванотехнические установки работают на основе осаждения металлов на поверхности металлических и неметаллических изделий. После такого осаждения поверхность изделия приобретает большую стойкость против коррозии, более красивый вид(декоративное покрытие, иногда – большую твердость, стойкость против истирания. Установки гальванотехники подразделяются на гальваностегии и гальванопластики.

Установки гальваностегии нашли более широкое применение в покрытии изделий (золочение, серебрение, никелирование, хромирование, шлифование и др).

Установки гальванопластики

Прочность сцепления металлопокрытия с основным металлом зависит от его природы и состояния поверхности.

Ванны электролизера могут быть подключены (к источнику питания последовательно или параллельно (при работе с переменной нагрузкой). К установкам электрохимической обработки материалов также относят: анодирование, полирование, шлифование.

Анодирование (электрохимическое оксидирование) – это процесс получения антикоррозийных пленок на поверхности металлических изделий анодной обработкой их в соответствующих растворах. Анодирование широко применяется в промышленности для зашиты от коррозии изделий из алюминия, магния их сплавов.

Алюминевая оксидная пленка имеет высокую коррозиеустойчивость и высокую электроизолирующую способность. Процесс анодирования происходит при плотности тока на катоде 100-200 А/м2, напряжение на ванне 6-12 В и температуре электролита 298 К. Длительность процесса 1,2  с.

с.

Электрохимическое шлифование сущность электрохимического шлифование заключается в сочетании процесса анодного растворения металла с абразивным съемом продуктов его растворения. Этот процесс применяется главным образом для обработки твердосплавного материала.

Основные преимущества электрохимического шлифования:

1) быстрый съем металла в сочетании с высокой точностью обработки;

2) отсутствие заусенцев, шлифовочных трещин и других дефектов;

3) присущих обычному шлифованию.

Электрохимическое шлифование выполняют на станке, который представляет собой комплекс оборудования включающий систему контроля и регулирования параметров, источник питания, систему подачи, охлаждения и очистки электролита.

Источник питания состоит из понижающего трансформатора, блока выпрямителей и системы защиты от к.з. Применяемые источники отличаются мощностью, вольт – амперной характеристикой, формой тока и напряжения, возможностью регулировать напряжение на электродах и защищать их от к.з. К источникам питания предъявляются следующие требования: обеспечение постоянства напряжения в процессе обработки, жесткая характеристика источника в рабочей зоне, быстрое отключение источника и электрохимического промежутка при перегрузках и к.з., возможность главного регулирования напряжения на электродах, минимальные потери, габариты и вес.

В настоящее время серийно изготавливают статистические источники постоянного тока марки ИПП-5000/12 на ток 5000 А и рабочее напряжение 12 В.

Разработан также импульсный источник питания с плавной регулировкой напряжение от 8 до 24 В на ток 6300 А и выпрямительные устройства типа ВАКЭХ на 5000,10000 и 25000 А. Напряжение на электродах может ступенчато изменяться и плавно регулироваться внутри ступеней.

Важной характеристикой электрохимического процесса является энергоемкость, поскольку проведение его связано с использованием больших токов. Энергоемкость определяется количеством электрической энергии. затрачиваемой на растворение одного килограмма обрабатываемого металла или сплава. При механической обработке затрата электрической энергии в рабочем промежутке изделие–инструмент составляет

0,3 кВт  при электроконтактной 0,8-1,0 кВт

при электроконтактной 0,8-1,0 кВт  при электроимпульсной 2,6-12,0 кВт

при электроимпульсной 2,6-12,0 кВт  при электрохимической 8,0-25.0 кВт

при электрохимической 8,0-25.0 кВт

Электрохимическое полирование является прогрессивным методом обработки поверхности металлов.

Электрохимическое полирование используют для чистовой и декоративной отделки поверхности изделий из стали, никеля, меди, алюминия и других и их сплавов. Его применяют также после гальваностегического покрытия рефлекторов автомобильных фар, измерительного и режущего инструментов и металлографических шлифов. Полируемые изделия погружаются в электролит и являются анодом,а в качестве катода используется свинцовый лист. Погружение изделий в ванну и выгрузка их производится без выключения тока.

Источники питания. Электролизные установки гальванотехники потребляют постоянный ток силой от нескольких ампер до десятков тысяч ампер при напряжении 3-12 В.

В качестве источников питания гальванических ванн используют кремниевые выпрямительные агрегаты. Они имеют большой ток, достигающий 12,5 кА и более, и низкое выпрямленное напряжение, не превышающее в большинстве случаев

12 В. В некоторых установках, например, при анодном оксидировании алюминия в серной кислоте, напряжение составляет 15 В и больше, а при оксидировании в хромовой кислоте достигает 60 В. Выпрямительные агрегаты выпускают как нереверсивными, так и реверсивными.

Выпрямительные кремниевые агрегаты серии ВАК-нереверсивные и ВАКР-реверсивные предназначены для питания постоянным током как гальванических ванн, так и электрических станков. Агрегаты включают в трехфазную сеть напряжением 380В  , и частотой 50 Гц.

, и частотой 50 Гц.

Для крупных выпрямительных агрегатов применяют схему «звезда»-«обратная звезда» с уравнительным реактором, для маломощных агрегатов-трехфазную с нулевым выводом.

В агрегатах предусмотрена автоматическая стабилизация выпрямленных тока и напряжения, плотности тока, а также ручное регулирование выходного напряжения. При стабилизации плотности тока изменение площади деталей, загружаемых в гальваническую ванну, выходе агрегата.

Основным элементом автоматического регулирования а агрегатах серии ВАК является термокомпенсированный усилитель постоянного тока на транзисторах. В других агрегатах схема автоматики выполнена на магнитных усилителях.

Реверсивные агрегаты снабжены тиристорами обратного направления выпрямленного тока, а также второй системой управления тиристорами обратного тока. Система реверса имеет два канала и построена на логических элементах.

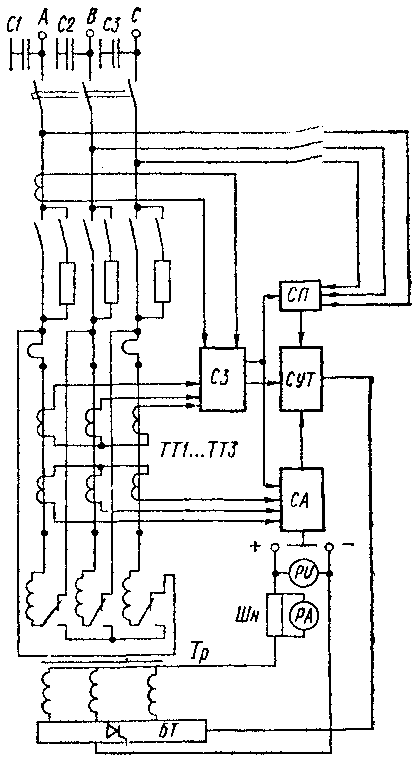

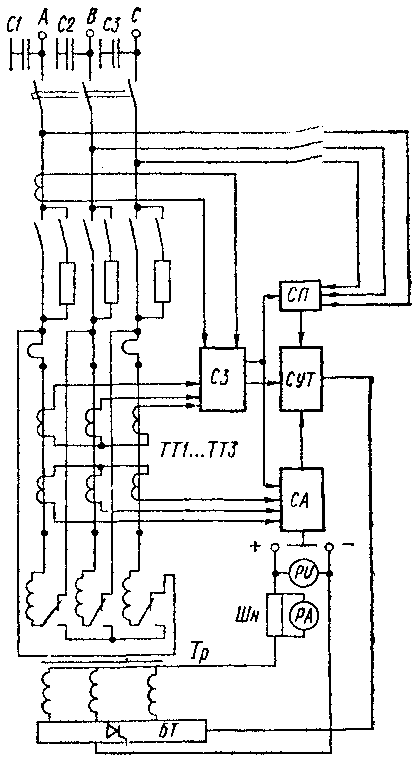

Рис. 6. Принципиальная электрическая схема агрегата ВАК

Рис. 6. Принципиальная электрическая схема агрегата ВАК

| Схема выпрямления агрегата ВАК-трехфазная с нулевым выводом (рис. 6). Первичные обмотки преобразовательного трансформатора Тр могут соединяться в треугольник и звезду. Схема автоматики СА обеспечивает стабилизацию выпрямленного тока и выпрямленного напряжения  и плотности тока и плотности тока  Основным элементом схемы автоматики агрегата ВАК является теркомпенсированный усилитель постоянного тока, выход которого подключен к системе управления тиристорами СУТ. Основным элементом схемы автоматики агрегата ВАК является теркомпенсированный усилитель постоянного тока, выход которого подключен к системе управления тиристорами СУТ.

|

Система СП обеспечивает питание системы автоматики и защиты схема защиты СЗ обеспечивает защиту блока тиристоров БТ и других элементов от внешних и внутренних к.з., от перегрева силовых тиристоров, пропадания одной из фаз питающей сети.

Выпрямительные агрегаты серии ВАКГ применяют для питания постоянным током электролитических ванн гальванических цехов при автоматическом или ручном регулировании заданной плотности тока.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Назовите установки электрохимической обработки материалов.

2. В чем заключается процесс анодирования,его преимущества по сравнению с другими?

3. Применение электрохимического шлифования, его преимущества по отношению к другим способам обработки.

4. Источники питания, электрические схемы для процесса шлифования, анодирования.

5. Электрохимическое полирование, достоинства, недостатки.

6. Источники питания схемы для процесса полирования.

Литература

1. Фролов, Ю. М. Основы электроснабжения: учеб. пособие для студентов вузов / Ю. М. Фролов, В.П. Шалякин – Санкт-Петербург: Лань, 2012, – 480 с.

http://e.lanbook.com/books/emelent.php?pll_cid=25&pll_id=4544.

2. Кудрин Б.Н. Системы электроснабжения: учеб. пособие [для студ. вузов, обучающихся по специальности «Электроснабжение» направления подготовки «Электроэнергетика»]. – Москва: Академия, 2011. – 352 с.

3. Правила технической эксплуатации электроустановок потребителей. – Новосибирск: Сибирское университетское издательство, 2011. – 192 с.

http://www/bibioclub.ru/index.php?page=book&id=57238.

4. Анчарова, Т. В. Справочник по электроснабжению и электрооборудованию промышленных предприятий и общественных зданий / Т. В. Анчарова, [и др.]; под общ. ред. С. И. Гамазина [и др.]; – М.: Издательский дом МЭИ, 2010 – 745 с.

5. Красник, В. В. Правила устройства электроустановок в вопросах и ответах: Пособие для изучения и подготовки к проверке знаний. – М.: ЭНАС, 2009. – 512 с.

http://www/bibioclub.ru/index.php?page=book&id=58077.

6. Разгильдеев, Г.И. Экслуатация систем электроснабжения (техническое обслуживание электрооборудования).: учеб. пособие [для студентов вузов, обучающихся по специальности 140211 «Электроснабжение»] / ГОУ ВПО «Кузбас. гос. техн.

ун-т» Кемерово, 2010. – 156 с.

7. Анцев, И. Б. Основы проектирования систем электроснабжения: [справ. пособие] / НОУ ДПО «Учеб.-метод. центр «ЭлектроСервис» – СПб., 2010. – 664 с.

с.

с. при электроконтактной 0,8-1,0 кВт

при электроконтактной 0,8-1,0 кВт  при электроимпульсной 2,6-12,0 кВт

при электроимпульсной 2,6-12,0 кВт  при электрохимической 8,0-25.0 кВт

при электрохимической 8,0-25.0 кВт

, и частотой 50 Гц.

, и частотой 50 Гц. Рис. 6. Принципиальная электрическая схема агрегата ВАК

Рис. 6. Принципиальная электрическая схема агрегата ВАК

и плотности тока

и плотности тока  Основным элементом схемы автоматики агрегата ВАК является теркомпенсированный усилитель постоянного тока, выход которого подключен к системе управления тиристорами СУТ.

Основным элементом схемы автоматики агрегата ВАК является теркомпенсированный усилитель постоянного тока, выход которого подключен к системе управления тиристорами СУТ.