Сварочный полуавтомат, или шланговый полуавтомат — аппарат для дуговой сварки, в котором механизирована подача электродной проволоки, а перемещение горелки вдоль свариваемых кромок осуществляется вручную. Сварочными полуавтоматами осуществляют сварку в защитных газах, сварку открытой дугой и сварку под флюсом. Механизм подачи проволоки и горелка, находящаяся в руке сварщика, соединены между собой гибким шлангом (направляющим каналом), по которому в зону горения дуги подаётся электродная проволока и подводятся сварочный ток и защитный газ. Подающий механизм обеспечивает подачу проволоки диаметром 0,8 - 2,0 мм со скоростью до 960 м/ч.

Различают три основные системы подачи электродной проволоки: толкающего, тянуще-толкающего и тянущего типов. Наиболее распространенной является система подачи толкающего типа, которая ограничивает длину шланга, но отличается простотой и небольшой массой горелки. Другие системы позволяют увеличить длину шлангов до 10-20 м и использовать тонкую проволоку диаметром меньше 1 мм, но механизм подачи в горелке увеличивает её массу. Регулировка скорости подачи проволоки чаще применяется плавная, но возможна плавно-ступенчатая и ступенчатая. По радиусу рабочей зоны различают полуавтоматы стационарные (механизм подачи закрепляется па источнике сварочного тока, радиус определяется длиной шланга), передвижные (механизм подачи можно перемещать относительно источника до 10 м) и переносные (ранцевые с длиной кабелей до 40-50 м).

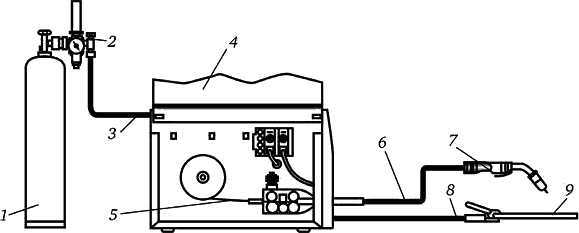

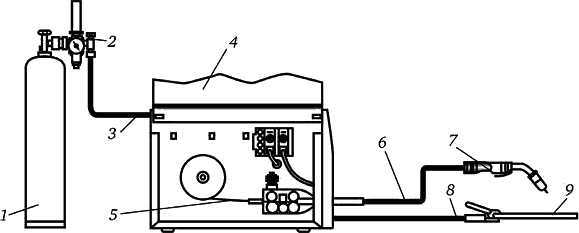

Рис. ___ Установка для дуговой механизированной сварки в СО2:

1 - баллон с СО2; 2 - газовый редуктор; 3 - шланг для подачи защитного газа; 4 - сварочный выпрямитель, пульт управления; 5 - механизм подачи электродной проволоки;6 - гибкий шланг; 7 - горелка; 8 - кабель «масса»; 9- изделие.

Токоподвод (наконечник) является сменной быстро изнашиваемой деталью. От надежности контакта в нем зависит стабильность процесса сварки.

К сменным деталям также относится сопло, которое нагревается от излучения дуги и забрызгивается.

Установки для автоматизированной дуговой сварки плавящимся электродом в защитных газах СО2, Ar, Не и смесях (MAG, MIG) общего назначения обычно включают:

1. источник постоянного и импульсного тока;

2. сварочный аппарат с механизмами подачи электродной проволоки;

3. катушку или кассету со сварочной проволокой;

4. горелку;

5. пульт управления на сварочном аппарате;

6. блок управления, встроенный в сварочный аппарат или размещенный

7. отдельно шкаф управления;

8. систему подачи защитного газа.

Исходя из рассчитанных режимов сварки (раздел 4.3) подбираем сварочный аппарат с техническими характеристиками, превышающими расчетные.

Выбираем сварочный полуавтомат «TransPulsSynergic 5000», страна производитель Австрия.

На базе серии Fronius реализованы самые высокотехнологичные сварочные процессы TIME, СМТ, а также высокопроизводительные TWIN процессы. Аппарат предоставляет широкие возможности для использования при создании автоматизированных и роботизированных производственных линий.

В современное время особой популярностью пользуются цифровые сварочные системы, которые являются полностью адаптированными под периферийное оборудование для сварки. Благодаря внедрению данного вида управления удалось значительно улучшить результаты сварочного процесса и достичь высокой эффективности сварки.

Сварочный полуавтомат TransPulsSynergic 5000 СМТ MV (MIG/MAG) идеально подогнан для работы с помощью микропроцессорного и цифрового управления. Данный прибор дает возможность осуществлять высококачественную сварку при различных типах сварочных токов - от сварки короткими замыканиями до токов струйной дуги.

Благодаря универсальной системе управления стало возможным выбрать подходящие режимы, которые обеспечивают высококлассную сварку различных изделий из металла. Возможность дополнительной настройки оборудования позволяет эффективно управлять сваркой от начала поджига дуги до завершения сварки. Наличие встроенного, роликового механизма подачи проволоки позволяет применять этот сварочный полуавтомат любых стройплощадках, в сервисных центрах и в цехах.

При помощи многофункционального, сварочного полуавтомата TransPulsSynergic 5000 можно осуществлять MIG/MAG, TIG сварку, а также сварку с использованием штучных электродов.

Следует отметить, что присадочная проволока также участвует в формирования сварочного шва. Перенос металла осуществляется даже при самой небольшой силе тока. Это обеспечивает качественный и эффективный MIG/MAG процесс. То есть сварка осуществляется достаточно аккуратно, без разбрызгивания, на основе усовершенствованной технологии пайки листов толщиной от 0,3 мм. Возможна пайка алюминия и стали и MIG сварка. Благодаря работе с использованием различных токов сварки при помощи сварочного прибора TransPulsSynergic 5000 осуществляется автоматическое переключение напряжение в сети.

Таблица 13. Технические характеристики сварочного оборудования

Область использования сварочного аппарата TransPulsSynergic 5000 СМТ MV (MIG/MAG):

1. Возведение промышленных трубопроводов, производственных аппаратов;

2. Проведение монтажных работ;

3. Осуществление любых ремонтных работ;

4. Техническое обслуживание;

5. Выпуск специализированной техники;

6. Промышленное производство;

7. Строительство и монтаж металлических конструкций;

8. Слесарное производство;

9. Сталелитейное производство;

10. Изготовление машин, контейнеров и агрегатов;

11. Выпуск рельсовых транспортных средств.

При сварке в смеси газов пост дооборудуется смесителем. Подогреватели и осушители применяются только при сварке в углекислом газе. В ряде случаев горелки охлаждаются водой.

Горелка -устройство для направления в зону дуги электродной проволоки, подвода к ней сварочного тока, подачи защитного газа, управления процессом сварки.

Рис. 7. Горелка для механизированной сварки плавящимся электродом:

1 - мундштук; 2 - сменный наконечник; 3 - электродная проволока; 4 - сопло

Конструктивно горелки подразделяются на три группы:

1. Для механизмов подачи толкающего типа: только направляют сварочную проволоку в зону сварки,

2. С встроенным в рукоятку механизмом подачи проволоки; подают проволоку механизмом тянущего типа,

3. С комбинированным механизмом подачи толкающе-тянущего типа.

Рис. ___. Горелка сварочная MIG MAG WG-36KD

Технические характеристики:

1. Макс. сварочный ток при сварке С02: 340 А

2. Макс. сварочный ток при сварке Аг или Аг+С02: 320 А

3. Диаметр сварочной проволоки: 0,8 -1,2 мм

4. Продолжительность нагрузки на максимальном токе: 60%

5. Длина: 5 м

6. Евроразъем: да

7. Тип контактной трубки (наконечника): М8х30

Рис.____. Соединительный кабель с воздушным охлаждением К10347 5М

Сварочные принадлежности

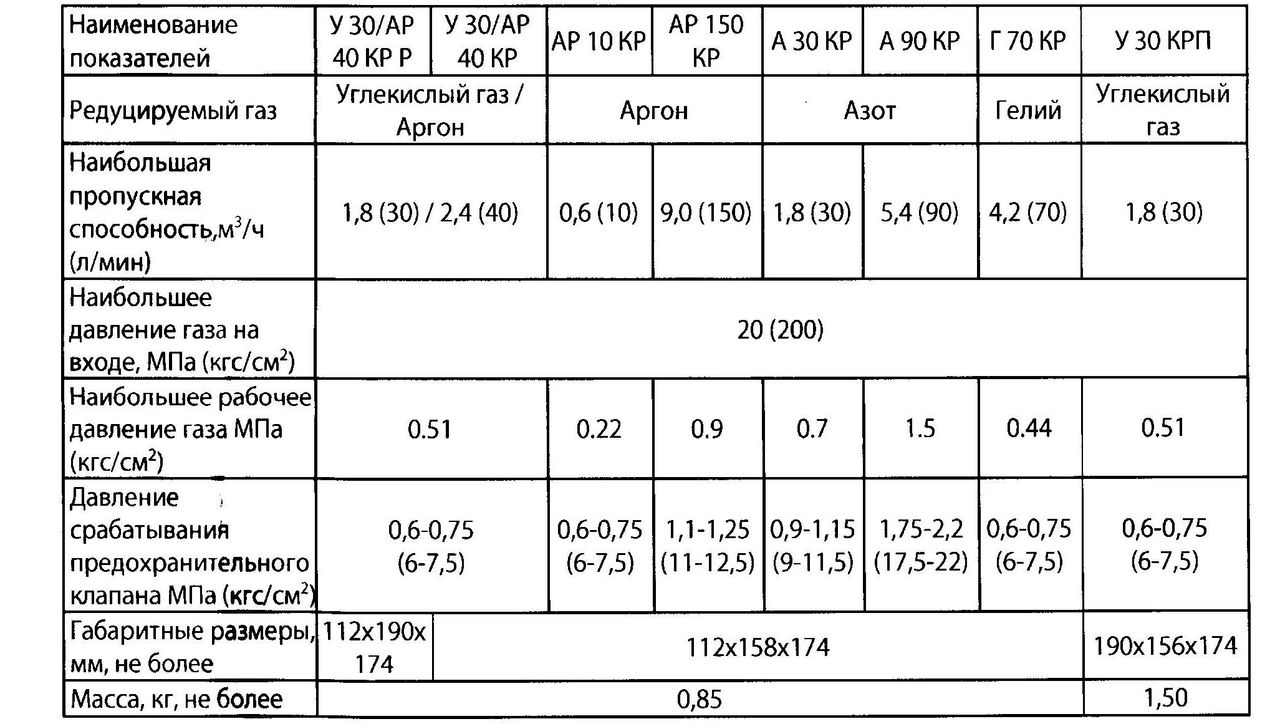

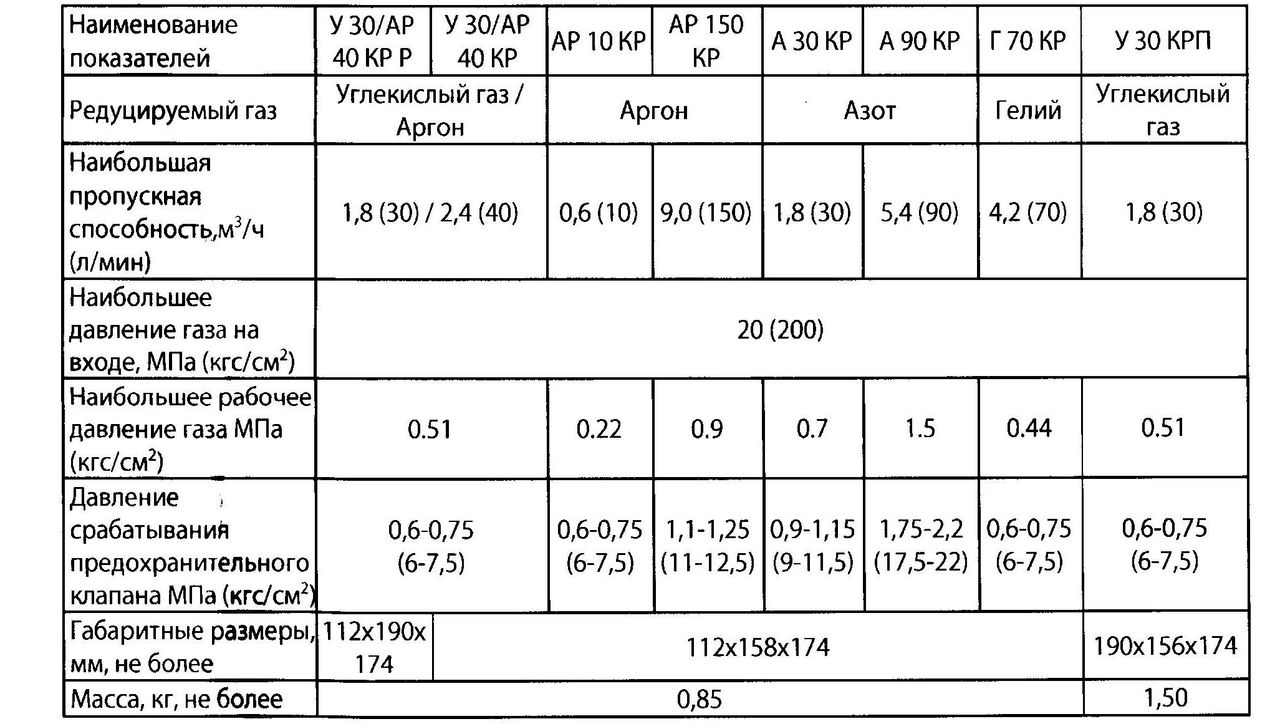

Регулировать расход углекислого газа регулятором расхода Ar/С02 У30-АР40П. Регулятор расхода газа (Ar/CO2) универсальный баллонный одноступенчатый (У30-АР40-КР) предназначен для понижения давления газа, поступающего из баллона, и автоматического поддержания заданного расхода постоянным при подаче на электросварочный пост. Высокая точность регулировки расхода редуцируемого газа обеспечивает точное соблюдение технологии сварки и экономию расходуемого газа.

Рисунок 15 Универсальный регулятор расхода газа У30/АР40-КР

Таблица 14. Технические характеристики универсального регулятора расхода газа У30/АР40-КР

Для зачистки швов перед наложением последующих валиков и удаления брызг используем угловую шлифмашину MAKITA 9555 HN (рис._____) с усиленным армированным кругом

Таблица 15. Технические характеристики шлифовальной машины

| Мощность

| 2200 Вт

|

| Диаметр диска

| 230 мм

|

| Посадочный диаметр диска

| 22 мм

|

| Резьба на шпинделе

| М14

|

| Число оборотов

| 6500 об/мин

|

| Защита от непреднамеренного пуска

| есть

|

| Габариты

| 590x190x130 мм

|

| Вес

| 5.2 кг

|

Термометр контактный ТК-5.04 предназначен для измерения температуры различных сред путем непосредственного контакта зонда с объектом измерения.

Термометр состоит из электронного блока и сменных зондов (поставляются отдельно). В качестве термочувствительных элементов в зондах используются преобразователи термоэлектрические (ТП) с НСХ по ГОСТ Р 8.585. Термометр ТК-5.04 является улучшенной модификацией снятого с производства термометра ТК-5.03.