Курсовой проект

На тему Разработка технологического процесса сборки, сварки и контроля качества Установки одоризации чертеж 26.07.227.00.00 СБ.

Дисциплина «Производство сварных конструкций»

Выполнил студент А.И.Герасимчик

гр. 41664

Проверил

ст. преподователь Д.И.Викторовский

Минск 2017

Введение

Сварка — это получения неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании (ГОСТ 2601-84).

Различают два основных наиболее распространенных вида сварки: сварку плавлением и сварку давлением.

Сущность сварки плавлением состоит в том, что металл по кромкам свариваемых частей оплавляется под действием теплоты источника нагрева. Источником нагрева могут быть электрическая дуга, газовое пламя, расплавленный шлак, плазма, энергия лазерного луча. При всех видах сварки плавлением образующийся жидкий металл одной кромки соединяется и перемешивается с жидким металлом другой кромки, создается общий объем жидкого металла, который называется сварочной ванной. После затвердевания металла сварочной ванны получается сварной шов.

Среди большого разнообразия различных видов сварки плавлением ведущее место занимает дуговая сварка, при которой источником теплоты является электрическая дуга.

В 1802 г. русский ученый В.В.Петров открыл явление электрического дугового разряда и указал на возможность использования его для расплавления металлов. Своим открытием Петров положил начало развитию новых отраслей технических знаний и науки, получивших в дальнейшем практическое применение в электродуговом освещении, а затем при электрическом нагреве, плавке и сварке металлов.

В 1882 г. ученый-инженер Н.Н.Бенардос, работая над созданием крупных аккумуляторных батарей, открыл способ электродуговой сварки металлов неплавящимся угольным электродом. Им был разработан способ дуговой сварки в защитном газе и дуговая резка металлов.

Ученый-инженер Н.Г.Славянов в 1888 г. предложил производить сварку плавящимся металлическим электродом. С именем Славянова связано развитие металлургических основ электрической дуговой сварки, создание первого автоматического регулятора длины дуги и первого сварочного генератора. Им были предложены флюсы для получения высококачественного металла сварных швов. В Московском политехническом музее имеется подлинный сварочный генератор Славянова и экспонируются образцы сварных соединений. Промышленное применение с 1948 г. получили способы дуговой сварки в инертных защитных газах: ручная - неплавящимся электродом, механизированная и автоматическая - неплавящимся и плавящимся электродом. В 1950—1952 гг. в ЦНИИТмаше при участии МВТУ и ИЭС им. Е.О.Патона была разработана сварка низкоуглеродистых и низколегированных сталей в среде углекислого газа - процесс высокопроизводительный и обеспечивающий хорошее качество сварных соединений. Сварка в среде углекислого газа составляет около 30 % объема всех сварочных работ в нашей стране. Разработкой этого способа сварки руководил доктор наук, профессор К.Ф.Любавский. Этот метод применён в курсовой работе.

1. Назначение и характеристика изделия (исходные данные, чертеж, марки материалов, размеры, способ сварки)

Изделие предназначено для хранения одоранта при дальнейшем смешивании его с природным газом перед подачей потребителю. Работает в составе установки одоризации газа.

Представляет собой сосуд диаметром 530 мм и длиной 1000 мм с приваренными к нему с торцевых частей трубопроводами для заполнения его одорантом и перекачки в емкость для смешивания с газом. Параллельно сверху и снизу к обечайке корпуса приварены бобышки для подключения уровнемера.

На рисунке 1 показана схема установки одоризации.

Исходные данные – чертеж 26.07.227.00.00 СБ.

Марка используемых материалов - сталь 09Г2 по ГОСТ 19281-2014.

Габаритные размеры изделия – высота 1400 мм, ширина 730 мм, диаметр 530 мм.

Сортамент используемых материалов:

- труба Ø530*10 мм;

- труба Ø57*3 мм;

- труба Ø32*3 мм;

- заглушка сферическая Ø530*10 мм;

- кольцо подкладное Ø510*3 мм.

Способ сварки всех деталей – дуговая сварка в среде защитного газа. Сварные швы выполнены механизированной сваркой в среде углекислого газа по ГОСТ 14771-76.

Рис.1 Установка одоризации

Технология сварки

Выбор режимов сварки

Выбор режимов сварки в среде углекислого газа.

К параметрам режима сварки в углекислом газе относятся:

1. род тока,

2. полярность сварочного тока,

3. сила сварочного тока,

4. напряжение сварочной дуги,

5. диаметр электродной проволоки,

6. марка сварочной проволоки,

7. вылет электродной проволоки,

8. наклон электрода относительно шва,

9. скорость подачи проволоки,

10. расход углекислого газа,

11. скорость сварки.

При сварке в углекислом газе применяем постоянный ток обратной полярности, так как сварка током прямой полярности приводит к неустойчивому горению дуги. Переменный ток можно применять только с осциллятором, однако в большинстве случаев рекомендуется применять постоянный ток.

Длина дуги должна быть 1,5-4,0 мм. При большей длине горение дуги будет неустойчивым и появится разбрызгивание, возрастает вероятность окисления сварочной ванны и попадания в нее азота.

Диаметр электродной проволоки следует выбирать в зависимости от толщины свариваемого металла.

Принимаем для сварки толщин 3 мм диаметр сварочной проволоки 1,2 мм, для толщин 10 мм – диаметр 1,6 мм

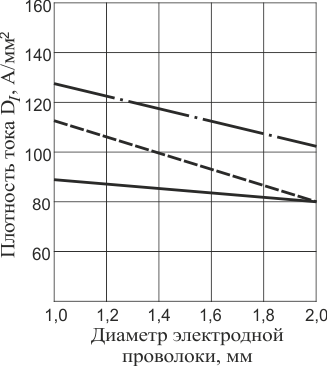

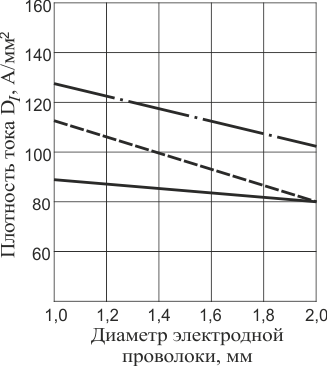

Сварочный ток (сила сварочного тока [A]) устанавливается в зависимости от выбранного диаметра электродной проволоки.

,

,

где DI – плотность тока в электродной проволоке, А/мм2 (для сварки в СО2 принимаем по номограмме);

dэ – диаметр электродной проволоки, мм.

,

,

Принимаем сварочный ток 145 А при сварке проволокой диаметром 1,2 мм.

,

,

Принимаем сварочный ток 230 А при сварке проволокой диаметром 1,6 мм.

С увеличением силы сварочного тока увеличивается глубина провара и повышается производительность процесса сварки.

Напряжение дуги зависит от длины дуги. Чем длиннее дуга, тем больше напряжения на ней. С увеличением напряжения дуги увеличивается ширина шва и уменьшается глубина его провара. Рассчитывается напряжение дуги в зависимости от выбранной силы сварочного тока и диаметра электродной проволоки:

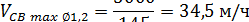

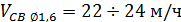

Скорость подачи электродной проволоки подбирается с таким расчётом, чтобы обеспечивалось устойчивое горение дуги при выбранном напряжении на ней.

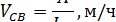

Скорость подачи электродной проволоки, м/ч, рассчитывается по формуле

Где αР – коэффициент расплавления проволоки, г/А*ч,

Ρ – плотность металла электродной проволоки, г/см3 (для стали ρ =7,8 г/см3).

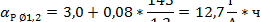

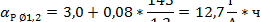

Значение αР рассчитывается по формуле

Вылет электрода - длина отрезка электрода между его концом и выходом его из мундштука. Величина вылета оказывает большое влияние на устойчивость процесса сварки и качества сварного шва. С увеличением вылета ухудшается устойчивость горения дуги и формирования шва, а также увеличивается разбрызгивание. При сварке с очень малым вылетом затрудняется наблюдение за процессом сварки и часто подгорает контактный наконечник. Величину вылета рекомендуется выбирать в зависимости от диаметра электродной проволоки. Согласно [ ] Потапьевский. Монография:

Принимаем вылет электрода 15 мм.

Расстояние от сопла горелки до изделия (табл.6), так как с увеличением этого расстояния возможно попадание кислорода и азота воздуха в наплавленный металл и образования пор в шве. Величину расстояния от сопла горелки до изделия следует выдерживать в приведенных ниже значениях.

Табл. 6 Рекомендуемые расстояния от сопла горелки до изделия

| Диаметр электродной проволоки

| 0,5; 0,8

| 1,0; 1,2

| 1,6; 2,0

| 2,5; 3,0

|

| Расстояния от сопла горелки до изделия

| 5-15

| 8-18

| 15-25

| 20-40

|

Принимаем расстояние от сопла горелки до изделия 15 мм.

Расход углекислого газа определяется в зависимости от силы тока, скорости сварки, типа соединения и вылета электрода. В среднем газа расходуется от 5 до 20 л/мин.

Принимаем расход 8-12 л/мин

Наклон электрода относительно шва оказывает большое влияние на глубину провара и качество шва. В зависимости от угла наклона сварку можно производить углом назад и углом вперёд.

При сварке углом назад в пределах 5 – 10 град. улучшается видимость зоны сварки, повышается глубина провара и наплавленный металл получается боле плотным.

При сварке углом вперёд труднее наблюдать за формированием шва, но лучше наблюдать за свариваемыми кромками и направлять электрод точно по зазорам. Ширина валика при этом возрастает, а глубина провара уменьшается. Этот способ рекомендуется применять при сварке тонкого металла, где существует опасность сквозного прожога.

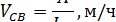

Скорость сварки устанавливается сварщиком в зависимости от толщины металла и необходимой площади поперечного сечения шва. При слишком большой скорости сварки конец электрода может выйти из-под зоны защиты газом и окислиться на воздухе.

Скорость сварки определяется по формуле (Акулов А.И. Технология и оборудование сварки плавлением. 1977)

где I св– сила сварочного тока, А,

А – коэффициент, А*м/ч

Принимаем

Принимаем

Табл. 7 Режимы сварки для прихваток:

| № шва

| Марка

проволоки

| Диаметр сварочной проволоки Ø, мм

| Ток сварки Iсв, А

| Напряжение дуги

Uд, В

| Скорость сварки VCB, м/ч

| Скорость подачи проволоки, VПР м/мин

| Расход газа Q, л/мин

| Вылет электрода, мм

| Положение сварки

|

|

| Св-08Г2С-О

| 1,2

|

| 20-22

| 14-15

| 3,1

| 8-12

| 11-13

| Нижнее

|

|

| Св-08Г2С-О

| 1,6

|

| 24-26

| 22-24

| 3,5

| 8-12

| 15-18

| Нижнее

|

|

| Св-08Г2С-О

| 1,2

|

| 20-22

| 14-15

| 3,1

| 8-12

| 11-13

| Нижнее

|

|

| Св-08Г2С-О

| 1,2

|

| 20-22

| 14-15

| 3,1

| 8-12

| 11-13

| Нижнее

|

Табл. 8 Режимы сварки для сварных швов:

| № шва

| Марка

проволоки

| Диаметр сварочной проволоки Ø, мм

| Ток сварки Iсв, А

| Напряжение дуги

Uд, В

| Скорость сварки VCB, м/ч

| Скорость подачи проволоки, VПР м/мин

| Расход газа Q, л/мин

| Вылет электрода, мм

| Положение сварки

| Число проходов

|

|

| Св-08Г2С-О

| 1,2

|

| 20-22

| 14-15

| 3,1

| 8-12

| 11-13

| Нижнее

|

|

|

| Св-08Г2С-О

| 1,6

|

| 24-26

| 22-24

| 3,5

| 8-12

| 15-18

| Нижнее

|

|

|

| Св-08Г2С-О

| 1,2

|

| 20-22

| 14-15

| 3,1

| 8-12

| 11-13

| Нижнее

|

|

|

| Св-08Г2С-О

| 1,2

|

| 20-22

| 14-15

| 3,1

| 8-12

| 11-13

| Нижнее

|

|

В сварной конструкции приняты только стандартные сварные швы. Структура обозначения сварных швов установки одоризации в соответствии с ГОСТ 2.312-72 приведена в разделе 4.2.

Выбор сварочных материалов

Выбор вида и марки сварочного материала зависит от:

- марки свариваемой стали;

- вида сварки;

- условий эксплуатации конструкций, т.е. группы конструкций и климатического района, в котором эксплуатируется конструкция.

Сварочные материалы должны обеспечивать свойства металла шва на уровне свойств свариваемой стали.

Сварные швы выполнены механизированной сваркой в среде углекислого газа по ГОСТ 14771-76 «Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры».

Основные сварочные материалы, применяемые для сварки изделия:

- Сварочная проволока Св08Г2С-О по ГОСТ 2246-70 «Проволока стальная сварочная. Технические условия».

- Углекислый газ по ГОСТ 8050-85 «Двуокись углерода газообразная и жидкая. Технические условия».

Для сварки заготовок из стали 09Г2 будем использовать холоднотянутую сварочную проволоку из проката сортового круглого сечения (прутки, мотки) из легированной стали 09Г2С по ГОСТ 19281-2014.

Марка проволоки - Св-08Г2С-О, легированная кремнием и марганцем, с омедненной поверхностью, диаметр1,2 и 1,6 мм, предназначена для сварки (наплавки). Химический состав проволоки (массовая доля) Св-08Г2С-О в % по ГОСТ 2246-70 «Проволока стальная сварочная. Технические условия» представлен в таблице 9.

Предельное отклонение по диаметру сварочной проволоки, предназначенной для сварки (наплавки) составляет -0,09 мм.

Таблица 9. Химический состав проволоки Св-08Г2С-О в %

| Элемент

| С

| Si

| Mn

| Cr

| Ni

| S

| Р

| As

| Al

| N

| |

| Наименование

| углерод

| кремний

| марганец

| хром

| никель

| сера

| фосфор

| мышьяк

| алюминий

| азот

| |

| Содержание, %

| 0,05-0,11

| 0,70-0,95

| 1,80-2,10

| Не более 0,20

| Не более 0,25

| 0,025

| 0,03

| max 0,08

| max 0,05

| Не более 0,01

| |

| Примечание: по согласованию с потребителем допускается изготовление сварочной проволоки с суженными пределами и с ограничением содержания химических элементов

|

Допускаемое отклонение по химсоставу от фактического содержания элементов приведено в таблице 3 ГОСТ 2246-70.

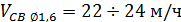

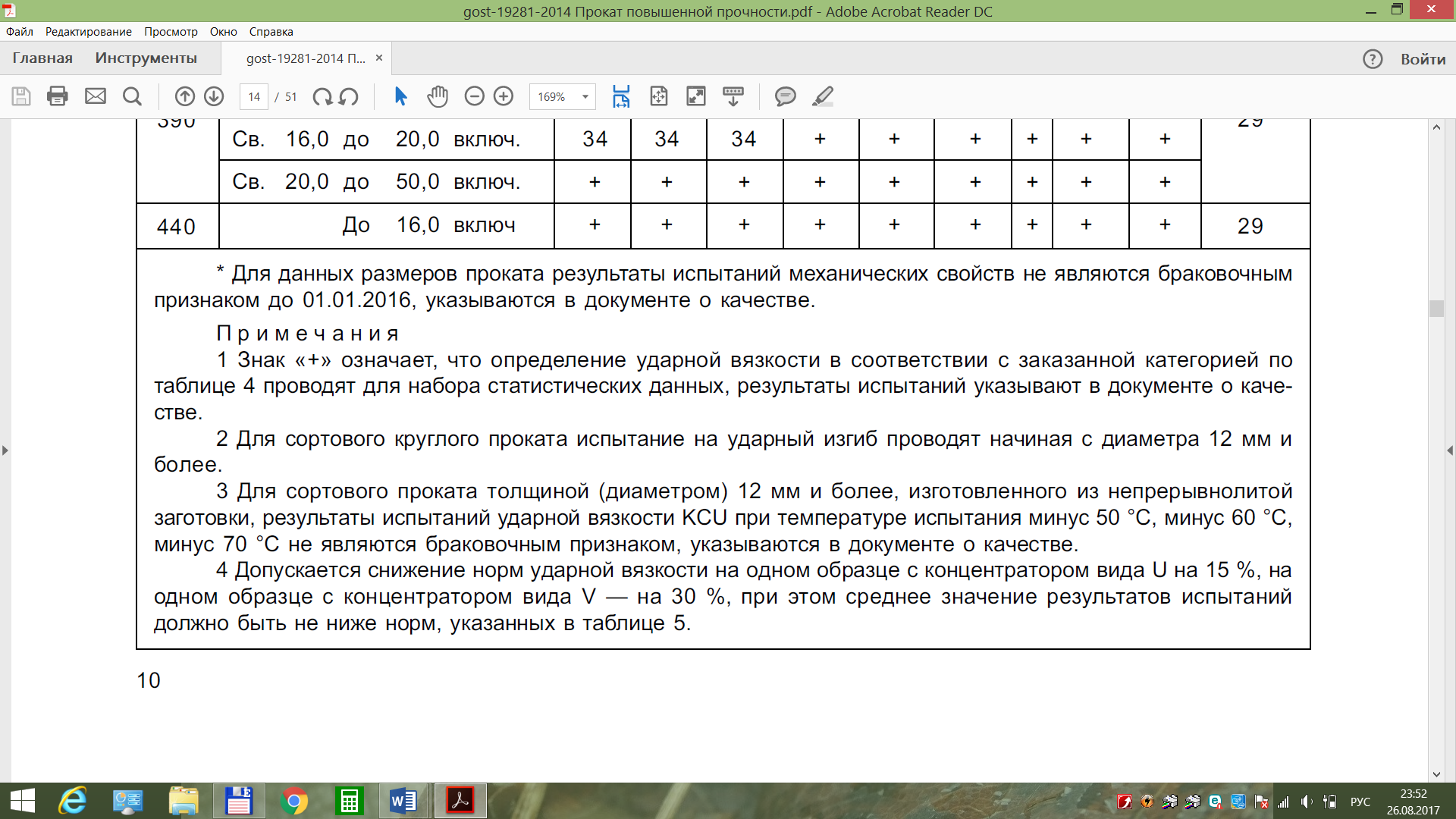

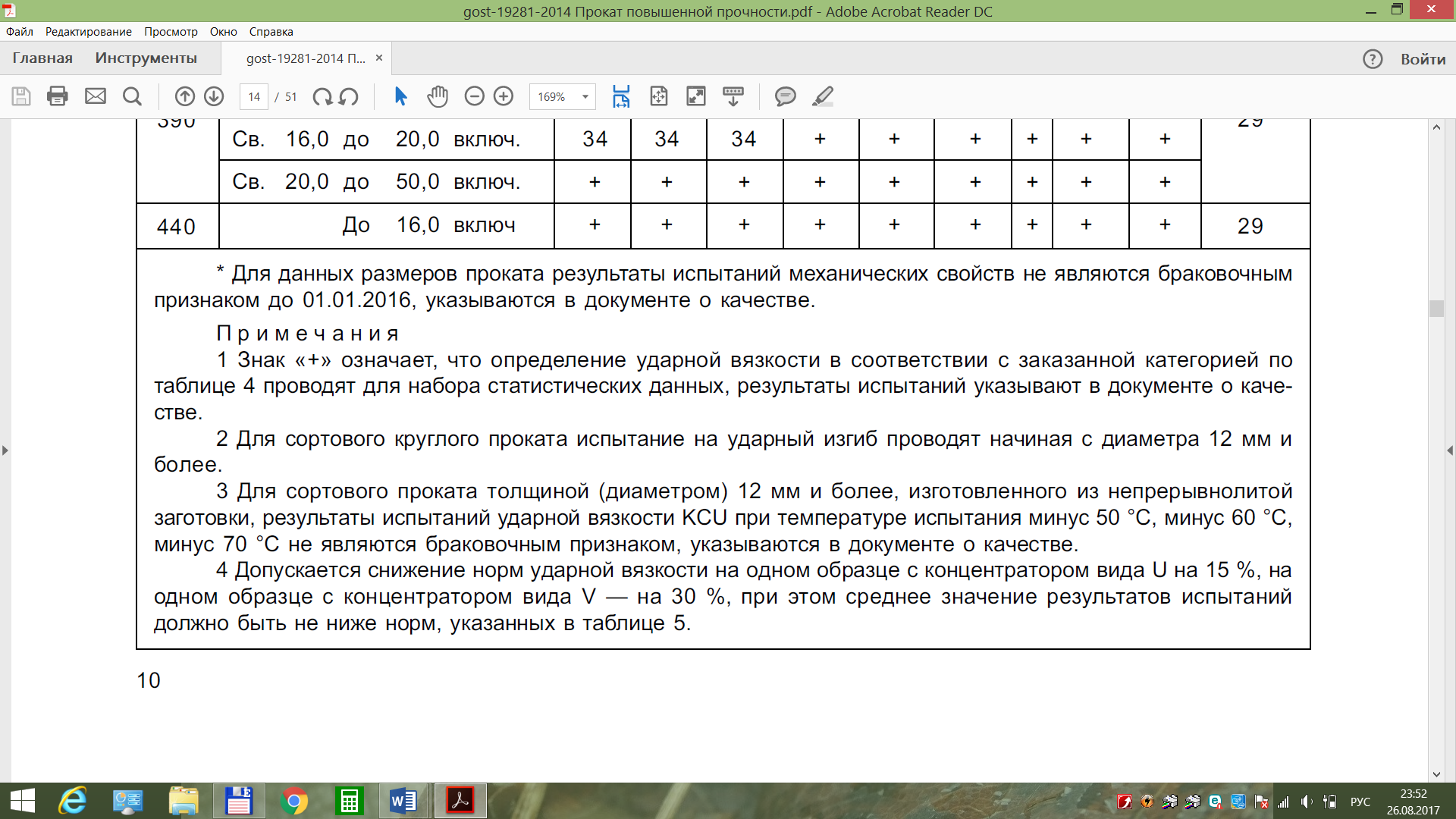

Механические свойства и ударная вязкость материала проволоки Св-08Г2С должны соответствовать требованиям ГОСТ 19281-2014 «Прокат повышенной прочности» и приведены ниже в таблицах 10 и 11.

Таблица 10. Механические свойства при испытании на растяжение проволоки Св-08Г2С-0 согласно ГОСТ 19281-2014

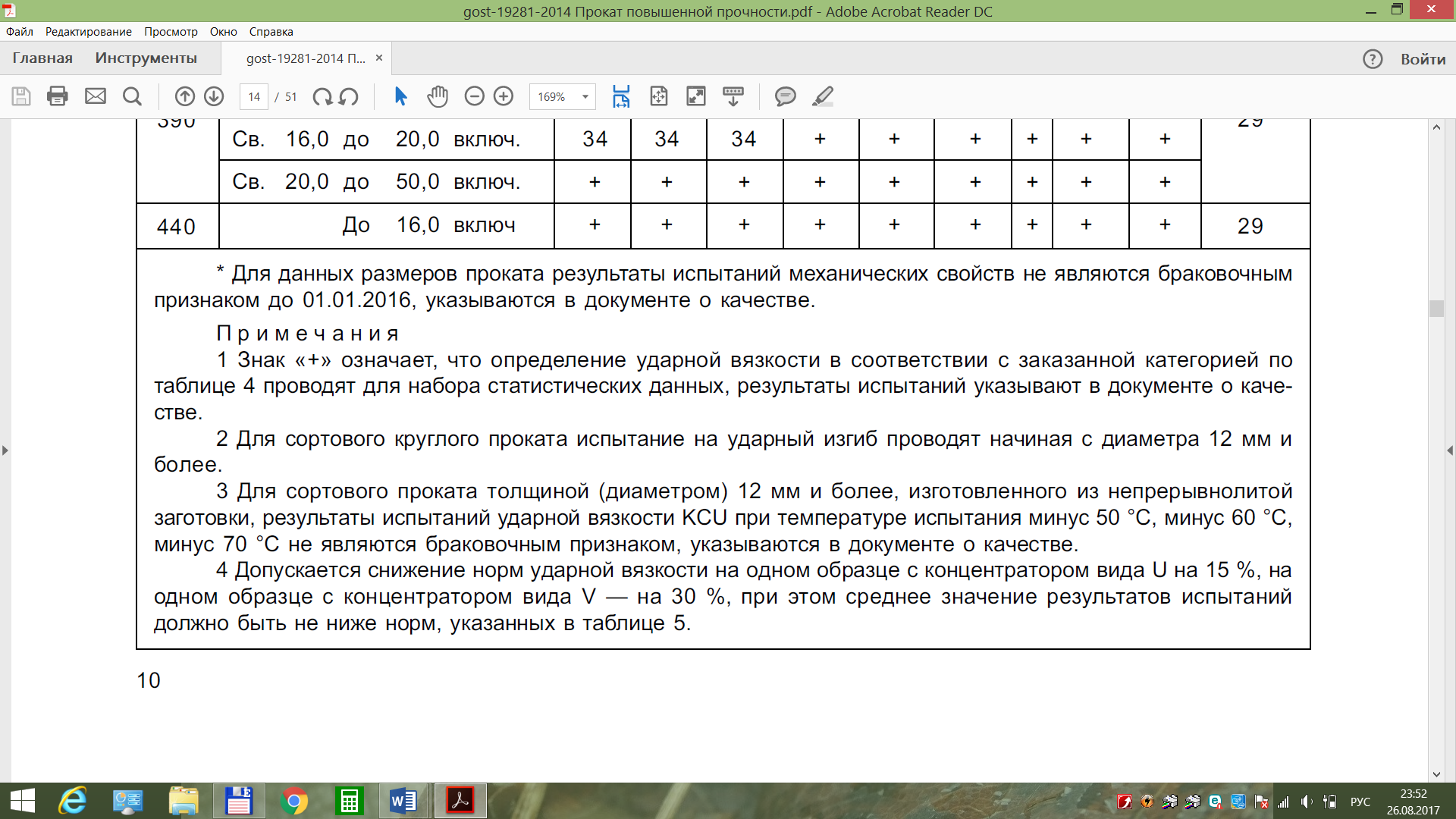

Таблица 11. Ударная вязкость проволоки Св-08Г2С (сортового проката)

|

| 1,2 и 1,6

| +

| +

| +

| +

| +

| +

| +

| +

| +

|

|

Обозначение сварочной проволоки, применяемой для сварки конструкции:

«Проволока 1,2 Св-08Г2С – О ГОСТ 2246-70»,

«Проволока 1,6 Св-08Г2С-О ГОСТ 2264-70».

Сварочные материалы, к которым относятся электроды, флюсы, сварочная проволока могут быть первопричиной брака при сварке, если их хранение не организовано. Поэтому к хранению сварочных материалов предъявляются определенные требования. Сварочная проволока должны храниться в специальных сухих отапливаемых помещениях при температуре не ниже +15 °С и относительной влажности не более 50%.

Сварочная проволока должна храниться в условиях, исключающих ее загрязнение и окисление. Для подготовки сварочной проволоки перед сваркой в цехах применяют специальные зачистные машины. Сварочная проволока для сварки приходит к потребителю протравленной химическим способом, кассеты с проволокой упаковывают в герметически запаянные полиэтиленовые пакеты, откуда предварительно откачивают воздух.

Углекислый газ поставляется по ГОСТ 8050-85 «Двуокись углерода газообразная и жидкая. Технические условия».

Двуокись углерода выпускается жидкая низкотемпературная, жидкая высокого давления и газообразная. Двуокись углерода всех сортов применяется: для создания защитной среды при сварке металлов; для пищевых целей в производстве газированных напитков, сухого льда, для охлаждения, замораживания и хранения пищевых продуктов при прямом и косвенном контакте с ними, для сушки литейных форм; для пожаротушения и других целей во всех отраслях промышленности. Жидкая двуокись углерода высшего и первого сортов применяется преимущественно для нужд сварочного производства. Объемная доля С02 высшего и первого сортов составляет не менее 99,8 и 99,5 %.

Формула СО2.

Газообразная двуокись углерода - газ без цвета и запаха при температуре 20 0С и давлении 101,3 кПа (760 мм рт. ст.), плотность - 1,839 кг/м3.

Двуокись углерода транспортируют и хранят в стальных баллонах или цистернах большой емкости в жидком состоянии с последующей газификацией на заводе, с централизованным снабжением сварочных постов через рампы. В баллоне емкостью 40 л содержится 25 кг СО2, дающего при испарении 12,5 м3 газа при давлении 760 мм.рт.ст. Баллон окрашен в черный цвет, надпись желтого цвета - «Углекислый газ».

Двуокись углерода нетоксична, невзрывоопасна.

Предельно допустимая концентрации диоксида углерода в воздухе рабочей зоны 9,2 г/м3 (0,5 об. %).

По степени воздействия на организм человека двуокись углерода относится к 3-му классу опасности по ГОСТ 12.1.007-76.

При концентрации более 5% (92 г/м3) двуокись углерода оказывает вредное влияние на здоровье человека, так как она тяжелее воздуха в 1,5 раза и может накапливаться в слабо проветриваемых помещениях у пола и в приямках, а также во внутренних объемах оборудования для получения, хранения и транспортирования газообразной, жидкой и твердой двуокиси углерода. При этом снижается объемная доля кислорода в воздухе, что может вызвать явление кислородной недостаточности и удушья.

Жидкая двуокись углерода при снижении давления до атмосферного превращается в газ и снег, температурой минус 78,5 0С, которые вызывают обморожение кожи и поражение слизистой оболочки глаз.

Гарантийный срок хранения жидкой двуокиси углерода в баллонах по ГОСТ 949-73 «Баллоны стальные малого и среднего объема для газов на Рр≤19,6 МПа (200 кгс/см2)» составляет 2 (Два) года со дня изготовления.

Таблица 12. Требования к защитному газу для сварки

| Наименование показателя

| Норма

|

|

| Высший сорт

| 1-й сорт

|

| 1. Объемная доля двуокиси углерода (СО2), %, не менее

| 99,8

| 99,5

|

| 2. Объемная доля окиси углерода (СО)

| Должна выдерживать испытание по п. 4 ГОСТ 8050-85

|

| 3. Массовая концентрация минеральных масел и механических примесей, мг/кг, не более

| 0,1

| 0,1

|

| 4. Наличие сероводорода

| Должна выдерживать испытание по п. 4.6 ГОСТ 8050-85

|

| 5. Наличие соляной кислоты

| Должна выдерживать испытание по п. 4.7 ГОСТ 8050-85

|

| 6. Наличие сернистой и азотистой кислот и органических соединений (спиртов, эфиров, альдегидов и органических кислот)

| Должна выдерживать испытание по п. 4.8 ГОСТ 8050-85

|

| 7. Наличие аммиака и этаноламинов

| Должна выдерживать испытание по п. 4.9 ГОСТ 8050-85

|

| 8. Наличие запаха и вкуса

| Должна выдерживать испытание по п. 4.10 ГОСТ 8050-85

|

| 9. Массовая доля воды, %, не более

| Отсуствие

|

| 10. Массовая концентрация водяных паров при температуре 20 °С и давлении 101,3 кПа (760 мм рт. ст.), г/м3, не более

| 0,037

| 0,184

|

| что соответствует температуре насыщения двуокиси углерода водяными парами при давлении 101,3 кПа (760 мм рт. ст.) при температуре 20 °С, не выше

| Минус 48

| Минус 34

|

| 11. Наличие ароматических углеводородов

| Должна выдерживать испытание по п. 4.13 ГОСТ 8050-85

|

| 12. Наличие оксидов ванадия

| Должна выдерживать испытание по п. 4.14 ГОСТ 8050-85

|

Список использованной литературы

1. Куликов В.П. Технология и оборудование сварки плавлением и термической резки: Учеб. пособие / В.П.Куликов. – Мн.: Экоперспектива, 2013. – 415 с.; ил.

2. А.В.Лупачев.Оборудование и технология механизированной и автоматической сварки: учеб. пособие / А.В.Лупачев, В.Г.Лупачев. – Минск: РИПО, 2016. – 387 с.: ил.

3. Лупачев В.Г. Источники питания сварочной дуги: пособие / В.Г.Лупачев, С.В.Болотов. – Минск: Вышэйшая школа, 2013. – 207 с.: ил.

4. А.И.Акулов, Г.А.Бельчук, В.П.Демянцевич. Технология и оборудование сварки плавлением. М.: Машиностроение, 1977. - 430 с.

5. Б.Е.Патон. Технология электрической сварки металлов и сплавов плавлением. М.: Машиностроение, 1974.

6. Е.А.Протопопов. MAG. 1. 0. Подсистема САПР для расчета режима сварки в углекислом газе низколегированных сталей. Научная статья по специальности «Электросварочное оборудование».УДК 621.791 – Тула.: ТулГУ, 2008.

7. В.М.Белоконь, М.О.Поморцева.Учет глубины проплавления при сварке в углекислом газе угловых швов. Научная статья по специальности «Машиностроение». Весник Могилевского государственного технического университета, 2006 №1 (10).

8. Машиностроение. Энциклопедия. / Ред. совет К.В.Фролов (пред.) и др.-М.:Машиностроение. М38 Оборудование для сварки. Т IV-6 / В.К.Лебедев и др. Под ред. Б.Е.Патона. 1999. -496 с., ил.

9. Овчинников В.В., Сиднев Ю.Г. Охрана труда для газо- электросварщиков, электриков, механиков, электронщиков и работников легкой промышленности. - Ростов н/Д.: Феникс,2008. - 179 с.

10.Оботуров В.И. Дуговая сварка в защитных газах. – М.: Стройиздат, 1989. – 232 с.: ил.

11.Сварка в машиностроении: Справочник. В 4-х т./Редкол Г.А.Николаев (пред.) и др.-М. Машиностроение, 1978 –Т 1./Под ред. Н.А.Ольшанского, 1978.-504с. ил.

12.Жизняков С.Н., Сидлин З.А. «Ручная дуговая сварка. Материалы. Оборудование. Технология». Киев: «Экотехнология», 2006 - 368с.

13. А.Г.Потапьевский, Ю.Н.Сараев, Д.А.Чинахов. Сварка сталей в защитных газах плавящимся электродом. Техника и технология будующего. Монография. Издательство Томского политехнического университета. 2012. – 208 с.

14. Упрочнение и восстановление поверхностей деталей. Лабораторный практикум: учебное пособие.К.В.Буйкус [и другие]; под ред. Ф.И.Пантелеенко. –Минск: БНТУ, 2010. – 344 с.

15. Юрьев В.П. Справочное пособие по нормированию материалов и электроэнергии для сварочных работ. М.: Машиностроение, 1972, 52 с.

16. Гуляев А. П. Металловедение. Учебник для ВУЗов, 6-е издание, перераб. и доп. М.: Металлургия, 1986. 544 с.: ил.

17.ГОСТ 14771-76 «Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры».

18. ГОСТ 19281-2014 «Прокат из стали повышенной прочности. Общие технические условия».

19.ГОСТ 19903-90 «Прокат листовой холоднокатаный. Сортамент».

20. ГОСТ 8050-85 «Двуокись углерода газообразная и жидкая. Технические условия».

21. ГОСТ 3285-85 Методы испытаний на непроницаемость и герметичность

22. ГОСТ 949-73 «Баллоны стальные малого и среднего объема для газов на Рр≤19,6 мПа (200 кгс/см2)»

23.ГОСТ 2246-70 «Проволока стальная сварочная. Технические условия».

24.ГОСТ 2.312-72 «Условные изображения и обозначения швов сварных соединений»

25.ГОСТ 3.1705-81 Единая система технологической документации. Правила записи операций и переходов. Сварка.

26.ГОСТ 12.1.007-76 Вредные вещества. Классификация и общие требования безопасности.

27.ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры.

28.ГОСТ 3242-79 Соединения сварные. Методы контроля качества

29.СТБ 1133-98 Соединения сварные. Метод контроля внешним осмотром и измерениями. Общие требования

30.ГОСТ 14771-76 «Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры»;

31. ГОСТ 8050-85 «Двуокись углерода газообразная и жидкая. Технические условия».

32. ГОСТ 2246-70 «Проволока стальная сварочная. Технические условия»;

33. ГОСТ 18130-79 «Полуавтоматы для дуговой сварки плавящимся электродом»;

34.ГОСТ 2601-84 «Сварка металлов. Термины и определения основных понятий».

35. ГОСТ 12.4.035-78 ССБТ. «Щитки защитные лицевые для электросварщиков.

36.ГОСТ 12.4.080- -79 ССБТ. Светофильтры стеклянные для защиты глаз от вредных излучений на производстве. Технические условия.

37.СНиП III-4-80 «Техника безопасности в строительстве»;

38. ГОСТ 12.3.003-86 «ССБТ. Работы электросварочные. Требования безопасности»;

39. ГОСТ 12.1.004-85 «ССБТ. Пожарная безопасность. Общие требования»;

40. ГОСТ 12.1.010-76 «ССБТ. Взрывобезопасность. Общие требования»;

41. ГОСТ 2.314-68 «Единая система конструкторской документации. Указания на чертежах о маркировании и клеймении изделий»;

42. ГОСТ 27772-88 «Прокат для строительных стальных конструкций. Общие

технические условия»;

43.СТБ 1016-96 Соединения сварные. Общие технические условия

44.СТБ 8001-93 Система обеспечения единства измерений Республики Беларусь. Государственные испытания средств измерений. Основные положения. Организация и порядок проведения

45.ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

46.ГОСТ 427-75 Линейки измерительные металлические. Технические условия

47.ГОСТ 577-68 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

48.ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

49.ГОСТ 3242-79 Соединения сварные. Методы контроля качества

50.ГОСТ 3749-77 Угольники поверочные 90°. Технические условия

51.ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

52.ГОСТ 5584-75 Индикаторы рычажно-зубчатые с ценой деления 0,01 мм. Технические условия

53.ГОСТ 6507-90 Микрометры. Технические условия

54.ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

55.ГОСТ 19521-74 Сварка металлов. Классификация

56.ГОСТ 23479-79 Контроль неразрушающий. Методы оптического вида. Общие требования

57.ГОСТ 25706-83 Лупы. Типы, основные параметры. Общие технические требования.

58.ГОСТ 8732-78 Трубы стальные бесшовные горячедеформированные. Сортамент.

59.ГОСТ 8731-74 Трубы стальные бесшовные горячедеформированные. Технические условия.

60.ГОСТ 17379-2001 Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Заглушки эллиптические. Конструкция.

61.ГОСТ 17380-2001 Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Общие технические условия.

62.ГОСТ 30242 - 97 «Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения»

63.ГОСТ 7502-89 Рулетки измерительные металлические. Технические условия.

64.ТУ 26.07.227.00.02 СП Сборочное приспособление.

65.ТУ 26.07.227.00.01 Кольцо подкладное.

66.Каталог продукции на 2016-2017 г. / Perfect Welding. Fronius / RU v03 Oct 2015 aw19.

67. http://weldering.com/defekty-svarnyh-soedineniy

68. http://steelcast.ru/weldability

69. http://steel-guide.ru/klassifikaciya/nizkolegirovannye-stali-klassifikaciya-i-primenenie.html

70. https://www.mrmz.ru/electro/svar/uvt1.htm

71. http://www.gost-svarka.ru

Приложение: Карты технологического процесса сборки и сварки, спецификации и чертежи курсового проекта

1. Спецификации и чертежи детали _______________ на 1 л в 1 экз.

2. Комплект технологической документации на изготовление детали ________________ на ___л в 1 экз.

3. Комплект технологической документации на сварку детали ________________________на ____л в 1 экз.

Курсовой проект

На тему Разработка технологического процесса сборки, сварки и контроля качества Установки одоризации чертеж 26.07.227.00.00 СБ.

Дисциплина «Производство сварных конструкций»

Выполнил студент А.И.Герасимчик

гр. 41664

Проверил

ст. преподователь Д.И.Викторовский

Минск 2017

Введение

Сварка — это получения неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании (ГОСТ 2601-84).

Различают два основных наиболее распространенных вида сварки: сварку плавлением и сварку давлением.

Сущность сварки плавлением состоит в том, что металл по кромкам свариваемых частей оплавляется под действием теплоты источника нагрева. Источником нагрева могут быть электрическая дуга, газовое пламя, расплавленный шлак, плазма, энергия лазерного луча. При всех видах сварки плавлением образующийся жидкий металл одной кромки соединяется и перемешивается с жидким металлом другой кромки, создается общий объем жидкого металла, который называется сварочной ванной. После затвердевания металла сварочной ванны получается сварной шов.

Среди большого разнообразия различных видов сварки плавлением ведущее место занимает дуговая сварка, при которой источником теплоты является электрическая дуга.

В 1802 г. русский ученый В.В.Петров открыл явление электрического дугового разряда и указал на возможность использования его для расплавления металлов. Своим открытием Петров положил начало развитию новых отраслей технических знаний и науки, получивших в дальнейшем практическое применение в электродуговом освещении, а затем при электрическом нагреве, плавке и сварке металлов.

В 1882 г. ученый-инженер Н.Н.Бенардос, работая над созданием крупных аккумуляторных батарей, открыл способ электродуговой сварки металлов неплавящимся угольным электродом. Им был разработан способ дуговой сварки в защитном газе и дуговая резка металлов.

Ученый-инженер Н.Г.Славянов в 1888 г. предложил производить сварку плавящимся металлическим электродом. С именем Славянова связано развитие металлургических основ электрической дуговой сварки, создание первого автоматического регулятора длины дуги и первого сварочного генератора. Им были предложены флюсы для получения высококачественного металла сварных швов. В Московском политехническом музее имеется подлинный сварочный генератор Славянова и экспонируются образцы сварных соединений. Промышленное применение с 1948 г. получили способы дуговой сварки в инертных защитных газах: ручная - неплавящимся электродом, механизированная и автоматическая - неплавящимся и плавящимся электродом. В 1950—1952 гг. в ЦНИИТмаше при участии МВТУ и ИЭС им. Е.О.Патона была разработана сварка низкоуглеродистых и низколегированных сталей в среде углекислого газа - процесс высокопроизводительный и обеспечивающий хорошее качество сварных соединений. Сварка в среде углекислого газа составляет около 30 % объема всех сварочных работ в нашей стране. Разработкой этого способа сварки руководил доктор наук, профессор К.Ф.Любавский. Этот метод применён в курсовой работе.

1. Назначение и характеристика изделия (исходные данные, чертеж, марки материалов, размеры, способ сварки)

Изделие предназначено для хранения одоранта при дальнейшем смешивании его с природным газом перед подачей потребителю. Работает в составе установки одоризации газа.

Представляет собой сосуд диаметром 530 мм и длиной 1000 мм с приваренными к нему с торцевых частей трубопроводами для заполнения его одорантом и перекачки в емкость для смешивания с газом. Параллельно сверху и снизу к обечайке корпуса приварены бобышки для подключения уровнемера.

На рисунке 1 показана схема установки одоризации.

Исходные данные – чертеж 26.07.227.00.00 СБ.

Марка используемых материалов - сталь 09Г2 по ГОСТ 19281-2014.

Габаритные размеры изделия – высота 1400 мм, ширина 730 мм, диаметр 530 мм.

Сортамент используемых материалов:

- труба Ø530*10 мм;

- труба Ø57*3 мм;

- труба Ø32*3 мм;

- заглушка сферическая Ø530*10 мм;

- кольцо подкладное Ø510*3 мм.

Способ сварки всех деталей – дуговая сварка в среде защитного газа. Сварные швы выполнены механизированной сваркой в среде углекислого газа по ГОСТ 14771-76.

Рис.1 Установка одоризации

Технические условия, ГОСТы на материалы заготовок, сборку и сварку изделия

В качестве заготовок используются трубы и фасонные детали трубопроводов из стали 09Г2 класса прочности 295 по ГОСТ 19281-2014 «Прокат из стали повышенной прочности. Общие технические условия». Нормированный углеродный эквивалент Сэ не более 0,43%.

Заготовки выполнены из следующего сортамента:

- труба Ø530*10 мм ГОСТ 8732-78, чертеж заготовки 26.07.227.00.01;

- труба Ø57*3 мм ГОСТ 8732-78, чертеж заготовки 26.07.227.00.02;

- труба Ø32*3 мм ГОСТ 8732-78, чертеж заготовки 26.07.227.00.03;

- труба Ø32*3 мм ГОСТ 8732-78, чертеж заготовки 26.07.227.00.04;

- заглушка сферическая Ø530*10 мм ГОСТ 17379-2001, чертеж заготовки 26.07.227.00.05;

- кольцо подкладное Ø510*3 мм ТУ 26.07.227.00.01, чертеж заготовки 26.07.227.00.06.

Нормируемые механические и химические свойства проката конструкционной низколегированной стали 09Г2 по ГОСТ 19281-2014 для изготовления труб и деталей приведены в табл. 1 - табл. 3.

Таблица 1. Химический состав

| Углерод

| Кремний

| Марганец

| Хром

| Никель

| Медь

| Ванадий

| Cера

| Фосфор

|

| C

| Si

| Mn

| Cr

| Ni

| Cu

| V

| S

| P

|

| ≤0,12

| 0,17 - 0,32

| 1,4 – 1,8

| ≤0,3

| ≤0,3

| ≤0,3

| ≤0,12

| ≤0,035

| ≤0,03

|

| 0,09

| 0,17

| 1,4

| 0,19

| 0,21

| 0,19

| 0,09

| 0,03

| 0,025

|

Таблица 2. Механические свойства при испытании на растяжение

| Класс прочности

| Размер по сечению, мм

| Марка стали

| Механические свойства, не менее

|

| Предел текучести σт, Н/мм2

| Временное сопротивление σв, Н/мм2

| Относительное удлинение δ5, %

|

|

| До 20 вкл.

| 09Г2

|

|

|

|

Таблица 3. Ударная вязкость

На сварку изделия применяется ГОСТ 14771-76 «Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры».

,

,

,

, ,

,