П1.1. Конструкция усиливающих накладок (форма, размеры, количество слоев) назначается на основании расчетов.

П1.2. Максимальное количество слоев в накладке ограничивается расчетной силой сцепления с поверхностью основания.

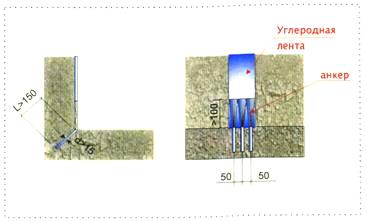

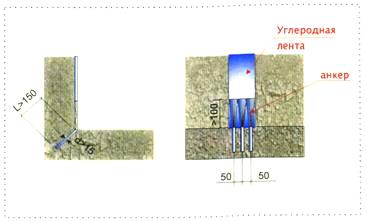

П1.3. Углеродная лента (ламинат) по длине наклейки должна выходить за пределы усиляемой зоны не менее, чем на 100 мм (зона анкеровки) при прочности бетона основания на сжатие более 25 МПа, и на 150-200 мм при прочности бетона менее 25 МПа.

П1.4. При многослойной конструкции элемента усиления каждый последующий слой должен быть короче предыдущего на длину анкеровки. Такое решение позволяет снизить концентрацию нормальных и касательных напряжений в концевых зонах. Самый короткий слой должен иметь длину, отвечающую требованием п. П1.3. Для неразрезных балок с однослойным усилением накладка должна быть продлена не менее чем на 150 мм за точку нулевого момента от расчетных нагрузок. В случае многослойного усиления каждый последующий слой должен быть короче предыдущего на 150 мм. Так, например, в случае трехслойной накладки, внутренний слой, контактирующий с основанием длиннее внешнего слоя на 450 мм.

П1.5. При работе изгибаемых элементов, усиленных композитными материалами, так же как и в традиционно армированных железобетонных элементах, возможно образование трещин1. В зоне трещин и композитного усиления возникает сложное напряженное состояние, характеризующееся высокой концентрацией напряжений сдвига по контакту "бетон - композит". При дальнейшем развитии трещин с увеличением нагрузки в этой зоне возможно частичное отслоение композитного усиления. Для ограничения длины распространения отслоения, а также для увеличения анкеровки элементов усиления в концевых зонах целесообразно наряду с продольным армированием устраивать конструктивное поперечное армирование в виде хомутов из лент или ламината. Расстояние между хомутами не должно превышать 2-2,5 м. Устройство этих хомутов уменьшает условный пролет композитного усиления вдоль элемента, что одновременно способствует увеличению жесткости усиленной конструкции. При производстве работ по усилению с устройством хомутов следует чередовать наклейку продольных слоев и хомутов таким образом, чтобы каждый последующий продольный слой был перехвачен соответствующим хомутом.

_______________

1 Как правило изгибаемые элементы, усиленные композитными материалами, имеют повышенную трещиностойкость.

П1.6. В балочных конструкциях для усиления по наклонным сечениям в приопорной зоне могут быть установлены вертикальные, либо наклонные хомуты. Хомуты наклеиваются поверх продольной накладки нижнего пояса, чтобы обеспечить ее лучшую анкеровку.

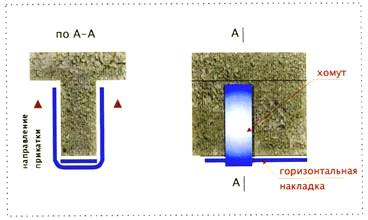

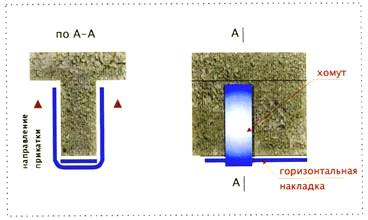

Вертикальные хомуты выполняются из одного куска ленты. Заготовка наклеивается (фиксируется) по всей длине и затем осуществляется прикатка от центра к краям (Рис. П1.1).

Рис. П1.1. Схема установки вертикальных хомутов в балочных конструкциях

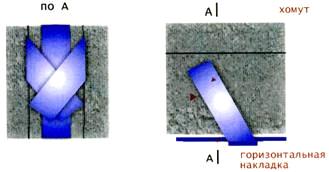

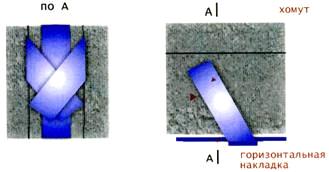

Наклонные хомуты выполняются из двух отрезков ленты, стыкуемых по нижней (потолочной) поверхности ребра. Вначале наклеивается одна половина, осуществляется ее прикатка, после чего производится наклейка противоположенной части (Рис. П2.2). Нахлест осуществляется понизу, на всю ширину ленты.

Рис. П1.2. Схема установки наклонных хомутов в балочных конструкциях

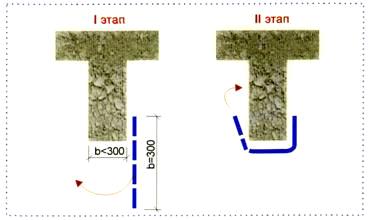

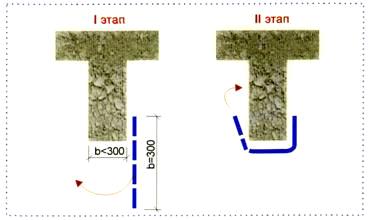

П1.7. При усилении на изгиб балочных и ребристых плитных конструкций рекомендуется загибание ленты на боковые поверхности ребра для улучшения условий анкеровки и предотвращения отслоения защитного слоя. В этом случае лента наклеивается по всей длине кромкой на боковую поверхность ребра, после чего заворачивается на нижнюю (потолочную) поверхность и затем на противоположную поверхность ребра (Рис. П1.3).

Рис. П1.3. Усиление балочных конструкций. Схема наклейки лент на ребро

П1.8. Конструкция усиливающих элементов должна быть выполнена таким образом, чтобы обеспечить возможность миграции влаги из тела бетона (рис. П1.4).

П1.9. Анкерное закрепление усиливающих накладок.

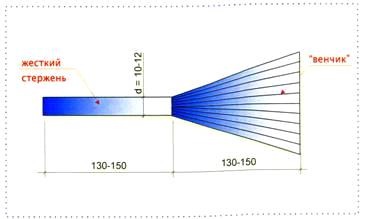

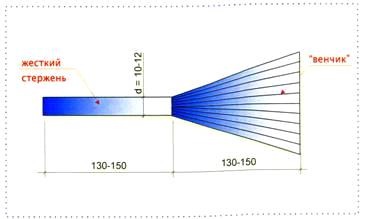

В отдельных случаях приклеивание ленты или ткани может не обеспечивать передачу необходимого усилия сдвига (например, в широкой приопорной зоне балочных конструкций, углах конструкций коробчатого сечения и т.д.) и требуется дополнительное их закрепление. Достигается это путем установки специальных анкеров из прядей, одним концом заанкеренных в бетоне, а другим вклеенным в матрицу пластика. Анкер (Рис. П2.5) состоит из двух частей: жесткого стержня и волокнистого "венчика". Анкер изготавливается из отрезков ленты или ткани длиной 250-300 мм. На половине длины уточная нить вынимается, часть ленты с уточной нитью пропитывается адгезивом, после чего сворачивается в продольном направлении и фиксируется несколькими скрутками из уточной нити. После полимеризации образуется анкер. Как правило, анкер устанавливается вне зоны усиления.

Последовательность выполнения работ при установке анкеров:

- Сверление отверстий в бетонном основании. Диаметр отверстия - 16 мм, глубина сверления 15-17 см. Вход в отверстие должен быть расширен (раззенкован), чтобы можно было свободно разворачивать волокна "венчика". Для расширения используют сверло диаметром 25 мм, формируя конусообразный вход.

- Подготовка анкерных скважин. Скважины должны быть продуты воздухом под давлением для удаления пыли от сверления. Воздух подается внутрь скважины по трубке меньшего диаметра.

- Установка анкера. Скважины в бетоне основания более чем на половину заполняют адгезивом. Жесткую часть анкера погружают в скважине. При этом конец жесткой части должен быть утоплен примерно на 0,5 см от поверхности, а избыток адгезива выдавлен на поверхность и удален шпателем.

Рис. П1.4. Схема наклейки углепластика с учетом паропроницаемости

- Распределение "венчика" анкера. Свободные нити пряди следует распределить "венчиком" и соединить с матрицей наклеиваемого слоя пластика. Это соединение выполняется путем вдавливания нитей шпателем в матрицу пластика до начала отверждения смолы.

Рис. П1.5. Конструкция анкера

Рис. П1.6. Схема установки анкера

- Наложение второго слоя ткани. Если проектом предусмотрено наложение второго слоя ткани, он укладывается после распределения "венчика" по обычной процедуре.

Поверхность, занятая венчиком, должна быть заклеена (покрыта) соответствующим прямоугольным отрезком ткани.

Приложение 2

Контроль качества

При производстве работ по усилению железобетонных конструкций композитными материалами следует соблюдать требования настоящего Руководства.

Соблюдение правил настоящего Руководства обеспечивается входным, операционным и приемочным контролем.

Требования к входному, операционному и приемочному контролю углеродных лент, тканых полотен, ламинатов и компонентов для приготовления адгезива, а также методы испытаний элементов усиления могут устанавливаться и уточняться техническими условиями на системы усиления внешним армированием из композитных материалов.

П2.1. Входной контроль

П2.1.1. Входной контроль распространяется на все используемые при производстве работ материалы. До начала работ проверяется наличие сопроводительной документации, производится осмотр состояния упаковки и внешнего вида материалов, проверяется их вес.

П.2.1.2. Углеродные ленты, тканные полотна, ламинаты, компоненты для приготовления адгезива поставляются партиями. Партией считается количество материала одного назначения, изготовленное по одному технологическому режиму из сырья с однородными свойствами и оформленное одним документом о качестве.

П2.1.3. Документ о качестве должен содержать следующие данные:

- наименование предприятия-изготовителя;

- дата оформления документа о качестве;

- номер партии;

- наименование продукции;

- количество упаковочных мест;

- результаты испытаний;

- допустимый срок хранения;

- штамп и подпись отдела контроля качества предприятия-изготовителя.

П2.1.4. Перед приготовлением связующего проверяется наличие сопроводительной документации и качество упаковки компонентов.

П2.1.5. Фактически срок хранения материалов не должен превышать допустимый по паспорту.