Эпоксидные смолы

Соединения, которые содержат больше одной глицидиловой  или эпоксидной

или эпоксидной  группы, располагающиеся вдоль или на концах основной цепи молекулы, либо в кольце алифатического цикла, называют эпоксидными смолами. Обладая высокой реакционной способностью, эпоксигруппы вступают во взаимодействие со многими полифункциональными соединениями, образующими полимеры пространственного строения. При использовании циклоалифатических, эпокситрифенольных, эпоксиноволаков, эпоксигетероциклических и других смол получают материалы с температурой стеклования 180оС и выше. [2]

группы, располагающиеся вдоль или на концах основной цепи молекулы, либо в кольце алифатического цикла, называют эпоксидными смолами. Обладая высокой реакционной способностью, эпоксигруппы вступают во взаимодействие со многими полифункциональными соединениями, образующими полимеры пространственного строения. При использовании циклоалифатических, эпокситрифенольных, эпоксиноволаков, эпоксигетероциклических и других смол получают материалы с температурой стеклования 180оС и выше. [2]

Из обширной группы эпоксидов следует отметить наиболее перспективные и дешевые эпоксиноволачные (I), эпокситрифенольные (II) и эпоксидиановые(III) смолы:

III

В сопоставлении с классическими эпоксидиановыми смолами высокая функциональность гарантирует более жесткую сшивку при отверждении данных смол, собственно, что позволяет значимо увеличить физико-механические и теплофизические качества отвержденных систем.

Преимущества эпоксидных смол

По сравнению с другими жидкими смолами (например, фенольными, полиэфирными, акриловыми), которые отверждают подобным образом, эпоксидные смолы имеют достаточно уникальные сочетания свойств:

1. Невысокая вязкость: жидкие смолы и их отвердители создают системы с низкой вязкостью, легко подвергающиеся переработке и модификации.

2. Легкость и простота отверждения: эпоксидные смолы быстро и просто отверждаются почти при любых температурах в интервале от 5 до 180 °С в зависимости от типа выбранного отвердителя.

3. Небольшая усадка: одним из самых значительных качеств эпоксидных смол считается их незначительная усадка в процессе отверждения и без выделения побочных газообразных веществ.

4. Высокая адгезионная способность. За счет присутствия полярных эфирных или гидроксильных групп, эпоксидные смолы являются великолепными клеями.

5. Высокие механические свойства.

6. Высокие электроизоляционные свойства: эпоксидные смолы считаются великолепными диэлектриками.

7. Хорошая химическая стойкость: химическая стойкость отвержденной эпоксидной смолы в основном находится в зависимости от типа использующегося отвердителя. В целом, основное количество эпоксидных смол обладает исключительно хорошей стойкостью к действию щелочей и прекрасной или неплохой – к действию кислот.

8. Универсальность: эпоксидные смолы, по-видимому, считаются наиболее универсальными из современных пластмасс. Главные свойства их имеют место регулироваться путем изменения количества всевозможных смол в композиции, избранием различных отвердителей и путем введения различных наполнителей и модификаторов. [1]

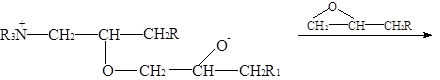

Отверждение аминами

Амины взаимодействуют с эпоксидными группами по представленной упрощенной схеме:

Образуется межмолекулярная сшивка в тот момент, когда образовавшаяся при этом вторичная аминогруппа соединится с эпоксидной группой, принадлежащей второй молекуле смолы:

Отверждающие агенты, которые содержат вторичные аминогруппы, реагируют со смолой подобным образом. Для полного сшивания эпоксидной смолы соотношение между количеством эпоксидных групп и числом атомов водорода в аминогруппах отвердителя (первичных и вторичных) в смоле должно быть 1:1.

Реакция между эпоксидными группами и алифатическими аминами проходит при комнатной температуре. В случае применения жестких ароматических аминов нужно нагревание. Химическая связь между атомами азота и углерода, которая возникает при сшивке смолы аминами, устойчива к действию большинства неорганических кислот и щелочей.

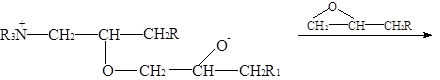

Третичные амины, являющиеся основаниями Льюиса, отверждают эпоксидную смолу по другому механизму, нежели первичные и вторичные амины. Их вводят в смолу в маленьком нестехиометрическом количестве, которое подбирают эмпирически. Аспектом при этом является получение материала с улучшенными свойствами. Отверждающий агент выступает как катализатор, инициируя процесс анионной полимеризации:

и т.д.

и т.д.

Происходит образование простого полиэфира в результате протекания реакции гомополимеризации эпоксидной смолы. Простая эфирная связь (С-О-С) сверхстабильна к воздействию многих кислот (как неорганических, так и органических) и щелочей. Отвержденная таким методом смола, более того, обладает лучшей теплостойкостью, чем отвержденная аминами. [10]

Наносистемы

Под понятием наносистема можно определить взвесь наночастиц размером не больше 100 нм в определенной среде. Однако сами наночастицы следует понимать как системы, которые состоят из еще более мелких единиц – кластеров – наименьших элементах вещества. Величина кластера не более 10 нм. Любые квантовые эффекты динамично проявляются собственно на уровне кластеров.

Нанокристаллы, многоатомные молекулы и кластеры, нанокапли могут представлять собой примеры наносистем. Подобный подход дает возможность рассматривать отдельные атомы как нижнюю грань нанохимии, а верхняя грань – это определенное количество атомов в объекте, которое при последующем увеличении приведет к потере специфических качеств наночастицы – они становятся подобными качествам компактного вещества. Число атомов, которые определяют верхнюю грань, индивидуально для всех видов веществ.

Классификация нанообъектов по геометрическому признаку производится по-разному. Одни ученые предлагают охарактеризовать мерность объекта числом измерений и имеющий в нем макроскопические размеры. А другие берут во внимание количество наноскопических измерений.

Классификация нанообъектов по их мерности принципиальна не только лишь с формальной точки зрения. Геометрия значительно воздействует на их физико-химические качества.

В зависимости от формы кластеров, вещества и типа связи между атомами существует огромное количество нанообъектов.

Величина, форма и структура дисперсной фазы НЧ отличаются от дисперсной фазы распространенных дисперсных систем. Поскольку процесс получения НЧ неравновесный, то это служит результатом появления многообразных форм даже для одних и тех же частиц, которые получены одним и тем же способом, но при разных условиях (температура, скорость массопереноса, давление, степень пересыщения и т.д.).

На рис. 1 приведены как пример НЧ алюминия, которые получены синтезом. Частицы преимущественно полидисперсны и представлены в форме многогранников.

Рис. 1. Наночастицы алюминия

Дисперсная фаза НЧ может являться многокомпонентной и иногда представлять из себя нескольких фаз. К примеру, можно наблюдать фазовое послойное строение частиц кристаллов оксида алюминия (Al2O3) с разной модификацией.

Отличают такие способы получения НЧ, как:

- конденсационные;

- диспергирование;

- специфические, большей частью в сторону НЧ.

Конденсацию и диспергирование используют для получения объектов коллоидной химии, т.е. для всех дисперсных систем. В данном случае и НЧ. Механическое диспергирование не дает возможность получать частицы размером менее, чем 100 нм. Методы, которые интенсифицируют ход диспергирования, предоставляют варианты для генерирования наноразмерных частиц.

В последствии диспергирования образуются НЧ, которые при следующем спекании или прессовании образуют структуру, которая обладает установленной прочностью.

Обширно используют конденсационные методы, чтобы получить частицы дисперсной фазы, в том числе и НЧ. Конденсация подразделяется на химическую и физическую.

Физическая конденсация реализуется в ходе испарения с последующим контактом пара с холодной поверхностью: в условиях атмосферы инертного газа; при воздействии вакуума и иными методами. Кристаллизация присоединяется к числу конденсационных способов образования НЧ. В итоге появляются наноструктуры с особенными поверхностными качествами.

Процесс химической конденсации связывают с фазовым переходом и с образованием новой фазы в форме НС. Он возможен из-за восстановления ионов металлов (в смесях и микроэмульсиях) и в результате пиролиза (распада веществ при повышенной температуре). Нередко в одно и тоже время с физической происходит химическая конденсация, заканчивающаяся синтезом НЧ.

Так же используют комбинированные методы получения НЧ.

Как в объеме твердого тела, так и, например, в полимерной матрице, возможно образование НЧ. Синтез НЧ оксида железа (диаметром в пределах 100 нм) проводят в матрице полимера на основе поливинилового спирта. НС в полимерных композициях присваивают им необходимые для практического применения качества. Например, при изготовлении проводников в полимерные композиции на базе бутадиен-нитрильного каучука в качестве функциональных наполнителей применяют сажу и графит.

Композиционные материалы

Композиционными называют сложные материалы, в состав которых входят нерастворимые друг в друге компоненты, которые отличаются по свойствам. Основу композиционных материалов (КМ) представляет собой относительно пластичный материал, называемый матрицей. В матрице равномерно распределены более прочные и твердые вещества, которые называют наполнителями или упрочнителями. Матрица бывает углеродной, металлической, керамической и полимерной. По форме упрочнителя КМ группируются на дисперсно-упрочненные (с нульмерными упрочнителями), волокнистые (с одномерными упрочнителями) и сложные (с двумерными упрочнителями).

Нульмерные упрочнители имеют довольно небольшую величину одного порядка во всех 3-х измерениях. Ими считаются дисперсные частички нитридов, карбидов, оксидов и др.

В дисперсно-упрочненных материалах несущим компонентом, который воспринимает нагрузки, считается матрица. Дисперсные частицы преграждают перемещению дислокаций при изменении формы материала, благодаря чему и происходит упрочнение.

Одномерные упрочнители имеют небольшие размеры в двух измерениях и существенно превосходящие их величину в третьем измерении. Данными упрочнителями считаются всевозможные волокна, нитевидные кристаллы тугоплавких соединений, проволока. В волокнистых композиционных материалах несущим компонентом считается упрочнитель, а матрица способствует соединению упрочнителя и передачи ему больших нагрузок. Содержание упрочнителя в волокнистых материалах колеблется в широком диапазоне - от 15 до 75 % (по объему).

Двумерные упрочнители имеют небольшие размеры в одном измерении и существенные размеры в 2-х других измерениях. Этими упрочнителями служат ткани, фольга, листы и др., чередующиеся с матричным материалом. Упрочнитель представляет собой компонент, который воспринимает нагрузку в слоистых композиционных материалах.

Существуют полиармированные и полиматричные композиционные материалы. Полиматричные материалы имеют комбинированные матрицы, которые состоят из чередующихся слоев матриц с разным химическим составом. В полиармированных материалах присутствуют одновременно упрочнители разной формы или одинаковой формы, но различного химического состава.

Для увеличения ряда качеств или определения какого-либо качества при армировании КМ в одно и то же время пользуются наполнителями разной формы. В частности, чтобы увеличить прочность связи между полимерной матрицей и одномерными наполнителями (углеродным или стеклянным волокном), в матрицу вводят нульмерный упрочнитель (частицы карбида кремния, асбеста и др.). С точно такой же целью используют армирование наполнителями одной формы, но различного состава. Например, для увеличения модуля упругости КМ с полимерной матрицей, которая армирована волокном из стекла, вспомогательно вводят волокно бора. КМ, содержащие два или же больше разных наполнителей, называют полиармированными. В случае, если КМ состоят из трех или более составляющих, их называют гибридными.

Эпоксидные смолы

Соединения, которые содержат больше одной глицидиловой  или эпоксидной

или эпоксидной  группы, располагающиеся вдоль или на концах основной цепи молекулы, либо в кольце алифатического цикла, называют эпоксидными смолами. Обладая высокой реакционной способностью, эпоксигруппы вступают во взаимодействие со многими полифункциональными соединениями, образующими полимеры пространственного строения. При использовании циклоалифатических, эпокситрифенольных, эпоксиноволаков, эпоксигетероциклических и других смол получают материалы с температурой стеклования 180оС и выше. [2]

группы, располагающиеся вдоль или на концах основной цепи молекулы, либо в кольце алифатического цикла, называют эпоксидными смолами. Обладая высокой реакционной способностью, эпоксигруппы вступают во взаимодействие со многими полифункциональными соединениями, образующими полимеры пространственного строения. При использовании циклоалифатических, эпокситрифенольных, эпоксиноволаков, эпоксигетероциклических и других смол получают материалы с температурой стеклования 180оС и выше. [2]

Из обширной группы эпоксидов следует отметить наиболее перспективные и дешевые эпоксиноволачные (I), эпокситрифенольные (II) и эпоксидиановые(III) смолы:

III

В сопоставлении с классическими эпоксидиановыми смолами высокая функциональность гарантирует более жесткую сшивку при отверждении данных смол, собственно, что позволяет значимо увеличить физико-механические и теплофизические качества отвержденных систем.

Основные характеристики эпоксидных смол

Химические и физические свойства смол могут быть определены их структурой, а именно реакционной способностью эпоксидных и других расположенных в них групп. Расположение и численность реакционноспособных групп определяют плотность поперечных сшивок и функциональность, так же важное значение имеет и вязкость смолы, которая зависит от структуры [1].

Неизменной молекулярной массой обладают ЭС с низкой молекулярной массой. Полимерные и олигомерные эпоксисоединения характеризуются молекулярно-массовым распределением (ММР), у которого среднемассовая (средневесовая) Mw и среднечисловая Мn молекулярные массы являются основными показателями, как и коэффициент полидисперсности.

Для ЭС обычно рассматривают функциональность по гидроксильным (fг) и эпоксидным (fэ) группам. Основная масса обширно применяемых в данное время ЭС с концевыми эпоксигруппами являются бифункциональными (fэ = 2). Средняя функциональность по эпоксидным группам в случае полифункциональных ЭС может меняться в более широких границах, данная характеристика зависит от технологии синтеза. Главная характеристика ЭС, которая позволяет высчитать необходимое количество отвердителя, - содержание (массовая доля) эпоксидных групп. В российской практике данному показателю дают определение эпоксидного числа.

Основная масса ЭС имеют цвет от светло-желтого до коричневого или окрашены. Иностранные производители для количественной оценки цвета используют шкалу Гарднера или Хазена (платино-кобальтовую), а российские - йодометрическую или железо-кобальтовую (ГОСТ 10587—84) шкалы. Эпоксидные системы, которые предназначены для изготовления оптических материалов, дополнительно характеризуются величиной показателя преломления nD при неизменной температуре (20 или 25°С).

Время жизнеспособности композиции [ч], по истечению которого смесь ЭС с определенным отвердителем способна перерабатываться. Данный показатель чаще употребляется для характеристики отверждающейся композиции или отвердителя; для индивидуальных ЭС его указывают при рекомендации производителем конкретного отвердителя. Для диановых ЭС российские изготовители показывают время желатинизации по ГОСТ 10587-84 с малеиновым ангидридом в качестве обычного отвердителя. Для диановых ЭС время желатинизации ориентируется в композиции с малеиновым ангидридом по ГОСТ 10587-84. [3]

или эпоксидной

или эпоксидной  группы, располагающиеся вдоль или на концах основной цепи молекулы, либо в кольце алифатического цикла, называют эпоксидными смолами. Обладая высокой реакционной способностью, эпоксигруппы вступают во взаимодействие со многими полифункциональными соединениями, образующими полимеры пространственного строения. При использовании циклоалифатических, эпокситрифенольных, эпоксиноволаков, эпоксигетероциклических и других смол получают материалы с температурой стеклования 180оС и выше. [2]

группы, располагающиеся вдоль или на концах основной цепи молекулы, либо в кольце алифатического цикла, называют эпоксидными смолами. Обладая высокой реакционной способностью, эпоксигруппы вступают во взаимодействие со многими полифункциональными соединениями, образующими полимеры пространственного строения. При использовании циклоалифатических, эпокситрифенольных, эпоксиноволаков, эпоксигетероциклических и других смол получают материалы с температурой стеклования 180оС и выше. [2]

и т.д.

и т.д.