Автогрейдер – большая самоходная машина с мощным мотором. Основная функция заключается в устройстве дорожного покрытия, профилировании дорожного полотна. Специальный отвал с ножом монтируется на раме грейдера. Универсальный автогрейдер незаменим в строительных дорожных работах. Этот вид грейдера обладает высокой маневренностью и возможностью регулировки углов установки отвала вертикально и горизонтально. Отвал можно поднимать, опускать и поворачивать.

Классификация и применение автогрейдеров

В зависимости от своей эксплуатационной массы автогрейдерная техника делится на следующие классы: легкие; средние; тяжелые.

Применение: Легкие грейдеры обладают хорошей маневренностью, что позволяет использовать их в городском коммунальном хозяйстве. Они могут применяться для ремонта улиц и площадей, очистки дорог от снега. Машины среднего класса, предназначены для планировки земляной поверхности дорог, возведения насыпей, разравнивания грунта и гравия по полотну в процессе ремонта дорог. Также их применяют для устройства канав и кюветов. Производительность автогрейдера повышает возможность профилирования на заднем ходу. Для выполнения большого объема работ в трудных дорожных условиях применяют грейдеры тяжелого класса. К таким работам относятся: капитальный ремонт и постройка дорог, перемещение грунта в насыпь, разрыхление грунта дорожного полотна, планировка, разравнивание насыпного материала.

Принципиальная схема.: а — схема, б — блок управления; 1 — автогрейдер; 2 — датчик угла; 3 — правый гидроцилиндр подъема отвала; 4 — блок управления; 5 — аккумулятор; б — гидрораспределитель; 7 — предохранитель; 8 — задатчик угла наклона отвала; 9 — тумблер настройки; 10— ручка заглубления; 11 — тумблер-выключатель; 12 — сигнальная лампа

Датчик угла представляет собой маятниковый прибор, преобразующий угловое положение корпуса относительно гравитационной вертикали в электрический сигнал.

Принцип работы системы заключается в следующем. При отклонении автогрейдера в поперечной плоскости от первоначально установленного положения отвал с тяговой рамой и корпус датчика угла также отклоняются, а маятник остается в прежнем положении. При этом скользящий контакт токосъема подает сигнал на блок управления. Получив сигнал, блок подает команду на электромагнит гидрораспределителя, а тот, воздействуя на золотник, выводит его из положения «заперто» в крайнее положение, открыв доступ масла в соответствующую полость гидроцилиндра подъема отвала.

При этом отвал вместе с тяговой рамой и корпусом датчика угла изменит угол поперечного наклона до восстановления первоначального расположения корпуса датчика относительно маятника. При достижении этого подача электрического сигнала на блок управления и, следовательно, на электромагнит гидрораспределителя прекратится и гидроцилиндр остановит отвал под необходимым поперечным углом наклона.

Таким образом, при любых отклонениях отвала от заданного положения происходит сравнение сигнала датчика угла с сигналом задатчика, установленного блоком управления, и получаемый при этом сигнал рассогласования включает электромагнит гидрораспределителя. Гидроци-лйидр перемещает отвал в сторону уменьшения рассогласования до заданного положения. Толщину срезаемой стружки грунта регулируют вручную перемещением левой стороны отвала. Одновременно будет перемещаться правая сторона отвала, сохраняя заданный угол.

Основные узлы автогрейдера

1. Носок отвала. Передний край отвала - по отношению к направлению движения автогрейдера. Обычно это край отвала, расположенный ближе к передним колесам.

2. Пята отвала. Задний край отвала - относительно направления движения автогрейдера. Обычно это край отвала, расположенный ближе к тандему задних колес.

3. Поворотный механизм. Обеспечивает поворот круга с отвалом на 360° для установки отвала в положение, соответствующее типу грунта или характеру работы. Угол поворота (захвата) отвала имеет важное значение: при правильной установке срезаемый грунт перемещается вдоль и скатывается с отвала, что увеличивает производительность автогрейдера. Обычно автогрейдер перемещает материал в сторону от профилируемого участка, а не строго вперед. Перемещение материала требует меньших затрат мощности, если он свободно сходит с отвала, скатываясь в сторону, а не бульдозируется.

4. Механизм поперечного смещения поворотного круга/тяговой рамы. Данный узел обеспечивает смещение поворотного круга/тяговой рамы в сторону относительно основной рамы. Он позволяет устанавливать отвал в положение, необходимое при работе в особых условиях, таких как профилирование крутых откосов, планировка участков при максимальном выносе отвала, и добиваться углов захвата, необходимых для обеспечения схода материала с отвала.

5. Углы захвата отвала. Угол захвата отвала считается равным "0", когда отвал находится под прямым углом к основной раме. Такое положение отвала используется обычно для бульдозирования материала строго по прямой на короткие расстояния. Небольшие углы захвата (от 10 до 30°) обычно используются при разработке легкого, свободно перемещающегося материала. Большие углы (от 30 до 50°) применяются при разработке влажных и вязких материалов, при смешивании больших валиков грунта, при отрывке кюветов и выполнении многих других операций. Большинство работ выполняется автогрейдером при углах захвата от 10 до 45°. Для поддержания схода материала с отвала близким к постоянному необходимо использовать большие углы захвата отвала при перемещении материала вверх и меньшие углы захвата при перемещении материала вниз.

6. Механизма бокового выноса отвала. Позволяет производить вынос отвала в сторону относительно поворотного круга для увеличения боковой досягаемости, при проведении работ вокруг стационарных объектов и выполнении других операций.

7. Механизм наклона отвала. Является очень важным узлом, правильное использование обеспечивает увеличение производительности машины и предохраняет ее от повреждений. Верхняя часть отвала может быть наклонена вперед или назад относительно режущей кромки отвала. Это дает возможность установить режущую кромку в положение, обеспечивающее оптимальные условия резания и схода срезанного грунта с отвала. Наклон отвала вперед или назад изменяет глубину резания или расстояние между поверхностью грунта и отвалом по всей его длине.

8. Механизм бокового наклона передних колес. Обеспечивает боковой наклон передних колес для противодействия усилию бокового сдвига, вызванному поворотом отвала. Верхняя часть передних колес обычно наклонена в ту сторону, на которую скатывается грунт с отвала. Наклон передних колес используется для предотвращения их сдвига с намеченной колеи, сокращения радиуса поворота и уменьшения пробуксовки передних колес при работе на склонах или при выполнении поворотов.

58. Изложить общие сведения об одноковшовых экскаваторах (ОКЭ), дать их классификацию и индексацию.

Одноковшóвый экскавáтор (ОКЭ) — разновидность экскаватора, землеройная машина циклического действия для разработки (копания), перемещения и погрузки грунта. Рабочим органом является подвижный ковш разного кубического объёма, закреплённый на стреле, рукояти или канатах. Ковш загружается за счёт перемещения относительно разрабатываемого грунта. При этом корпус экскаватора относительно грунта остаётся неподвижным — тяговое усилие создаётся механизмами экскаватора. Это отличает экскаватор от скрепера и погрузчика, где тяговое усилие при загрузке ковша создаётся перемещением корпуса машины.

Одноковшовый экскаватор — наиболее распространённый тип землеройных машин, применяемых в строительстве и добыче полезных ископаемых.

По виду работ отмечают два основных типа экскаватора по направлению зуба ковша — обратная или прямая лопата. Выше уровня стоянки – прямая лопата, ниже – обратная лопата, драглайн, грейфер. Экскаваторы с прямой лопатой применяются только в карьерах при загрузке горной массы в вагоны думпкара или для погрузки рудой или иной горной породой карьерных самосвалов. Отличительной особенностью такого экскаватора является открывающееся днище ковша.

Классификация ОКЭ по признакам:

· По назначению (универсальные, специальные (1 операция));

· По типу привода (одномоторные, многомоторные);

· По типу подвески рабочего оборудования (с гибкой, с жесткой);

· По типу ходового устройства (гусеничные, пневмоколесные, автомобильные, плавучие);

· По типу поворотного устройства (полноповоротные (360˚ вертикальная ось) и неполноповоротные (180˚-270˚));

· По системе управления (рычажной, рычажно-механический, гидравлический, пневматический, комбинированный (электропневматический, электрогидравлический))

Индексация (маркировка) универсальных строительных эскалаторов:

Структурная схема индексации одноковшовых универсальных экскаваторов:

С – северное исполнение, Т – тропическое исполнение, ТВ – для влажных тропиков исполнение.

Г — гусеничное ходовое устройство с минимально допускаемой поверхностью гусениц; ГУ — гусеничное ходовое устройство с увеличенной поверхностью гусениц (гусеничный универсальный); П — пневмоколесное ходовое устройство; СШ — специальное шасси автомобильного типа; А—шасси грузового автомобиля; Тр— тракторный; Пр — прицепное ходовое устройство; Пл — плавучее ходовое устройство.

Первая – размерная группа, вторая – типовое ходовое устройство, третья –рабочее оборудование, четвертая – порядковый номер модели. Далее пятая – очередная модернизация, шестая – климатическое исполнение.

Пример ОКЭ:

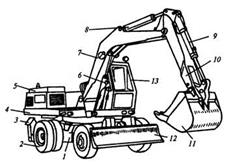

Одноковшовый гидравлический экскаватор с шарнирно-рычажной подвеской рабочего оборудования: 1 - опорно-поворотный механизм; 2 - ходовое устройство; 3 - выносная опора, 4 - поворотная платформа; 5 - двигатель; 6, 8, 9 - гидроприводы; 10 - рукоять; 11 - ковш (обратная лопата); 12 - бульдозерный отвал; 13 - кабина машиниста.

59. Для каких видов работ применяются одноковшовые экскаваторы с прямой и обратной лопатами? Привести схему полноповоротного гидравлического экскаватора с обратной лопатой.

По виду работ отмечают два основных типа экскаватора по направлению зуба ковша — обратная или прямая лопата. Выше уровня стоянки – прямая лопата, ниже – обратная лопата, драглайн, грейфер. Экскаваторы с прямой лопатой применяются только в карьерах при загрузке горной массы в вагоны думпкара или для погрузки рудой или иной горной породой карьерных самосвалов. Отличительной особенностью такого экскаватора является открывающееся днище ковша.

Прямая лопата — оборудование, предназначенное для разработки грунта выше уровня стоянки экскаватора. Прямая лопата с механическим приводом (рис. 74) состоит из следующих основных узлов: каната подъема стрелы, ковша, рукояти, стрелы, седлового подшипника. Рукоять к стрелке крепится седловым подшипником, с помощью которого рукоять поворачивается в вертикальной плоскости относительно стрелы и совершает возвратно-поступательное движение вдоль оси рукоятки. При копании грунта ковшу нужно пройти положения —IV, изображенные на рис. 74. Ковш поднимается подъемным канатом, огибающим головные блоки. Напор рукоятки осуществляется напорным механизмом, которым выполняется также обратное движение (возврат) рукояти. На универсальных строительных экскаваторах применяют канатные и зубчато-реечные (напорные механизмы).

У гидравлических экскаваторов ковш на рукояти закреплён подвижно - разгрузка ковша обеспечивается его опрокидыванием с помощью гидроцилиндра. У механических экскаваторов положение ковша относительно рукояти в процессе работы не меняется - разгрузка ковша выполняется при открывании его днища. Копают грунт в направлении от экскаватора. Прямая лопата обеспечивает наибольшее усилие копания и наибольшую производительность (за счёт минимального количества операций в одном цикле копания). Применяется для добычи полезных ископаемых и погрузочных работ.

Обратная лопата — это оборудование, предназначенное для разработки грунтов ниже уровня стоянки экскаватора при рытье котлованов, траншей, выемок.

Обратная лопата (рис. 75) состоит из ковша, стрелы, рукояти и двуногой стойки. Ковш закреплен жестко к рукояти, шарнирно присоединенной к верхнему концу стрелы. При подтягивании каната рукоять поворачивается против часовой стрелки, ковш врезается в грунт (положение I; положения II и III соответствуют транспортному положению и выгрузке грунта из ковша).

Применяется при копании котлованов, траншей, при планировании откосов и отсыпке насыпей. Может применяться для погрузочных работ. При работе обратной лопатой грунт копают в направлении к экскаватору. Гидравлические экскаваторы с обратной лопатой могут разрабатывать грунт и выше уровня своей стоянки, правда с меньшей эффективностью чем прямая лопата.

Обратная лопата является наиболее универсальным рабочим оборудованием. Обеспечивает высокую точность позиционирования ковша, как относительно грунта, так и относительно транспортного средства, в которое производится погрузка грунта.

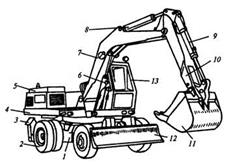

Схема полноповоротного гидравлического экскаватора с обратной лопатой.

1 - ходовая тележка; 2 - поворотная платформа; 3 - силовая установка; 4 - труба выхлопных газов; 5 - кабина; 6 - стрела; 7, 9, 11 - гидроцилиндры рукояти, ковша и стрелы; 8 - рукоять; 10 - ковш.

Стрела обратной лопаты сварена из листовой легированной стали. Она шарнирно закреплена в проушинах поворотной платформы, к которой присоединены также гидроцилиндры 11 подъема стрелы. Штоки гидроцилиндров шарнирно соединены со стрелой, при выдвижении штоков изменяется угол наклона стрелы по отношению к платформе.

Рукоять шарнирно подвешена в головной части стрелы. В ее задней части шарнирно закреплен шток гидроцилиндра 7 поворота рукояти. С другой стороны гидроцилиндр связан со стрелой. Выдвижение или втягивание штока гидроцилиндра обеспечивает поворот рукояти относительно стрелы по часовой или против часовой стрелки. В передней части рукояти шарнирно установлен ковш 10, который свободно может поворачиваться при помощи гидроцилиндра, 9. Для увеличения угла поворота ковша гидроцилиндр связан с ним специальным шарнирным многозвенником.