Афонькин М. Г., Звягин В. Б.

Производство заготовок в машиностроении. — 2-е изд., доп. и перераб. СПб.: Политехника, 2007. — 380 с.: ил.

СПОСОБЫ ФОРМООБРАЗОВАНИЯ ЗАГОТОВОК

Множество процессов получения элементарных деталей и их полуфабрикатов из металлов и сплавов, применяемых в общественном производстве, можно подразделить на следующие пять основных классов, определяющих соответственно пять основных прикладных наук первичной технологии (рис. 1).

Первый класс – процессы формообразования деталей путем удаления излишка материала из заданного объема (заготовки) и придания им требуемой конфигурации и свойств, предусмотренных конфигурацией деталей (лезвийное удаление или резание, электрохимическая обработка, электрофизические методы обработки, оплавление, испарение и т. д.). Механические свойства получаемой детали в этом случае равны или ниже механических свойств исходного полуфабриката.

Рис. 1. Принципиальная классификация прикладных наук первичной технологии машиностроения

Второй класс – синтезирование (конденсация) из дискретных и элементарных частиц (прессование из гранул, проволоки, волокон, мелкодисперсных порошков, осаждение и конденсация из молекул и атомов). Механические свойства детали в этом случае приближаются к механическим свойствам дискретных частиц.

Третий класс – процессы формообразования деталей из расплава на основе использования свойств металлов и сплавов принимать жидкое агрегатное состояние (литейные процессы).

Четвертый класс – процессы формообразования, основанные на использовании способности металлов и сплавов при определенных условиях необратимо изменять свою форму без разрушения (процессы обработки металлов пластическим деформированием, давлением).

Пятый класс – процессы формообразования сложных деталей и узлов путем соединения элементарных деталей и их частей различными методами образования межатомных связей (сваркой, пайкой, пластической деформацией и т. д.).

Процессы этих классов применяют отдельно и в сочетании друг с другом, т. е. в виде сложных, комплексных процессов для формообразования штампосварных, литосварных и других сложных деталей.

В рассматриваемом случае (рис. 1) без учета сложных сочетаний и значимости входящих в сочетание классов число разновидностей групп классов будет равно 31.

При этом каждый из определяющих класс процессов, в свою очередь, содержит множество разновидностей в зависимости от конструкции формообразуемой детали, вида и условий физического или физико-химического воздействия.

В частности, класс процессов обработки металлов пластическим деформированием состоит из сотен и тысяч различных разновидностей. Это же касается и процессов литья.

ОБРАБОТКА МЕТАЛЛОВ ДАВЛЕНИЕМ

ФИЗИКО-МЕХАНИЧЕСКИЕ ОСНОВЫ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ

НАГРЕВ МЕТАЛЛОВ ПЕРЕД ОБРАБОТКОЙ ДАВЛЕНИЕМ

ТЕРМИЧЕСКИЙ РЕЖИМ

При нагреве металла с повышением температуры уменьшается его временное сопротивление, а относительное удлинение увеличивается. Таким образом, при деформировании стали, нагретой, например, до температуры 1200 °С, можно достичь большего формоизменения при меньшем приложенном усилии, чем при деформировании ненагретой стали. Все металлы и сплавы имеют тенденций к увеличению пластичности и уменьшению сопротивления деформированию при повышении температуры в случае выполнения ряда требований, предъявляемых к процессу нагрева. Так, каждый металл должен быть нагрет до вполне определенной максимальной температуры. Если нагреть, например, сталь до температуры, близкой к температуре плавления, наступает пережог, выражающийся в появлении хрупкой пленки между зернами металла вследствие окисления их границ. При этом происходит полная потеря пластичности. Пережог исправить нельзя, пережженный металл может быть отправлен только на переплавку.

Ниже температуры пережога находится зона перегрева. Явление перегрева заключается в резком росте размеров зерен. Вследствие того, что крупнозернистой первичной кристаллизации (аустенит), как правило, соответствует крупнозернистая вторичная кристаллизация (феррит + перлит или перлит + цементит), механические свойства изделия, полученного обработкой давлением из перегретой заготовки, оказываются низкими. Брак по перегреву в большинстве случаев можно исправить отжигом. Однако для некоторых сталей (например, хромоникелевых) исправление перегретого металла сопряжено со значительными трудностями, и простой отжиг оказывается недостаточным.

Максимальную температуру нагрева, т. е. температуру начала горячей обработки давлением, следует назначать такой, чтобы не было пережога и перегрева. В процессе обработки нагретый металл обычно остывает, соприкасаясь с более холодным инструментом и окружающей средой. Заканчивать горячую обработку давлением следует также при вполне определенной температуре, ниже которой пластичность вследствие упрочнения (рекристаллизация не успевает произойти) падает и в изделии возможно образование трещин. Но при высоких температурах заканчивать деформирование нецелесообразно (особенно для сплавов, не имеющих фазовых превращений). В этом случае после деформирования зерна успевают вырасти и получается крупнозернистая структура, характеризующаяся низкими механическими свойствами.

Каждый металл и сплав имеет свой строго определенный температурный интервал горячей обработки давлением. Например, алюминиевый сплав АЛ4 470—350 °С; медный сплав БрАЖМц 900—750 °С; титановый сплав ВТ8 1100—900 °С. Для углеродистых сталей температурный интервал нагрева можно определить по диаграмме состояния в зависимости от содержания углерода. Например, для стали 45 температурный интервал 1200—750 0С, а для стали У10 1100—850 °С.

Заготовка должна быть равномерно нагрета по всему объему до требуемой температуры. Разность температур по сечению заготовки приводит к тому, что вследствие теплового расширения между более нагретыми поверхностными слоями металла и менее нагретыми внутренними слоями возникают напряжения. Последние тем больше, чем больше разность температур по сечению заготовки, и могут врасти настолько, что в центральной зоне с растягивающими напряжениями при низкой пластичности металла образуются трещины. Разность температур по сечению увеличивается с повышением скорости нагрева, поэтому существует допустимая скорость нагрева. Наибольшее время требуется для нагрева крупных заготовок из высоколегированных сталей из-за их низкой теплопроводности, например, время нагрева слитка массой ~40 т из легированной стали составляет более 24 ч.

Однако с увеличением времени нагрева увеличивается окисление поверхности металла, так как при высоких температурах металл активнее химически взаимодействует с кислородом воздуха. В результате на поверхности, например, стальной заготовки образуется окалина – слой, состоящий из оксидов железа: Fе2О3, Fе3О4, FеО. Это приводит к потерям металла с окалиной. Последняя, вдавливаясь в поверхность заготовки при деформировании, вызывает необходимость увеличения припусков на механическую обработку. Окалина увеличивает износ деформирующего инструмента, так как ее твердость значительно больше твердости горячего металла. При высоких температурах на поверхности стальной заготовки интенсивно окисляется не только железо, но и углерод: происходит так называемое обезуглероживание. Толщина обезуглероженного слоя в отдельных случаях достигает 1,5—2 мм. Для уменьшения окисления заготовки нагревают в нейтральной восстановительной атмосфере.

НАГРЕВАТЕЛЬНЫЕ УСТРОЙСТВА

Устройства, в которых нагревают металл перед обработкой давлением, можно подразделить на нагревательные печи и электронагревательные устройства. В печах теплота к заготовке передается конвекцией и излучением из окружающего пространства нагревательной камеры, выложенной огнеупорной облицовкой. Теплоту получают в основном сжиганием газообразного или жидкого топлива (мазута).

По конструктивным признакам печи разделяют на ряд разновидностей. Например, одним из наиболее распространенных типов являются камерные печи (рис. 5), в которых заготовки 2 укладывают на под 1 печи через окно 4 и после прогрева до заданной темпер извлекают через то же окно. Рабочее пространство печи нагревают сжиганием газа с помощью горелок 5, служащих для смешения с воздухом и подачи смеси в печь. Продукты сгорания отводят через дымоход 5 в рекуператор – теплообменник, в котором постующий к горелкам воздух нагревается теплотой горячих уходящих газов. Подогрев воздуха до температуры 350 – 500 °С позволяет экомить до 25 % топлива. Камерные печи периодического действия применяют на производстве, где часто меняется типоразмер нагреваемых заготовок. Для нагрева очень крупных заготовок используют камерные печи с выдвижным подом.

|

| Рис. 5. Камерная нагревательная печь

| Рис. 6. Схема индуктивного электронагревательного устройства

|

В крупносерийном производстве применяют механизированные проходные печи методического действия, в которых заготовки загружают с одной стороны печи, перемещают по поду и выгружают с другой стороны печи нагретыми.

В электронагревательных устройствах теплота выделяется в самой заготовке либо при пропускании через нее тока большой силы – в контактных устройствах, либо при возбуждении в ней вихревых токов – в индукционных устройствах. При индукционном нагреве (рис. 6) заготовку 1 помещают внутрь многовиткового индуктора 2, выполненного из медной трубки прямоугольного сечения. По индуктору пропускают переменный ток, и в заготовке, оказывающейся в переменном электромагнитном поле, возникают вихревые токи. Теплота в нагреваемом металле выделяется в основном вследствие действия вихревых токов в поверхностном слое, толщина которого достигает 30—35 % ее радиуса. Толщина этого слоя уменьшается с ростом частоты тока в индукторе, поэтому для достижения более равномерного нагрева по сечению заготовки с увеличением ее диаметра частоту тока уменьшают (от 8000 Гц для заготовок малых диаметров до 50 Гц для заготовок диаметром до 180 мм). Преимущества электронагрева: высокая скорость, значительно превышающая скорость нагрева в печах; почти полное отсутствие окалины; удобство автоматизации, улучшение условий труда. Однако применяют электронагревательные устройства только при необходимости нагрева достаточно большого количества одинаковых заготовок диаметром до 75 мм в контактных и до 200 мм в индукционных устройствах.

ПРОКАТНОЕ ПРОИЗВОДСТВО

I. СУЩНОСТЬ ПРОЦЕССА

Прокатке подвергают до 90 % всей выплавляемой стали и большую часть цветных металлов. При прокатке металл пластически деформируется вращающимися валками. Взаимное расположение валков и заготовки, форма и число валков могут быть различными. Выделяют три основных вида прокатки: продольную, поперечную и поперечно-винтовую.

При продольной прокатке (рис. 7, а) заготовка 2 деформируется двумя валками 1, вращающимися в разные стороны, и перемещается перпендикулярно к осям валков.

При поперечной прокатке (рис. 7, б) валки 1, вращаясь в одном направлении, придают вращение заготовке 2 и деформируют ее. При поперечно-винтовой прокатке (рис. 7, в) валки 1 располагают под углом и сообщают заготовке 2 при деформировании вращательное и поступательное движения.

|

|

| Рис. 7. Основные виды прокатки:

1 – валки; 2 — заготовка; 3 — оправка

| Рис. 8. Схема действия сил в момент захвата металла валками

|

В процессе прокатки металл непрерывно втягивается в зазор валками под действием сил трения между металлом и валками. Для осуществления процесса прокатки необходима определенная величина этих сил трения. Так, при наиболее распространенной продольной прокатке на заготовку со стороны валков действуют нормальные силы N и сила трения Т (рис. 8). Спроектировав эти силы на горизонтальную ось, можно записать условие захвата металла валками (по отношению к одному валку, так как система симметрична):

N sina < Т cosa.

a называется углом захвата.

Вытяжка при прокатке обычно составляет 1,1—1,6 за проход, но может быть и больше.

КОВКА

СУЩНОСТЬ ПРОЦЕССА

Ковка – вид горячей обработки металлов давлением, при котором металл деформируется с помощью универсального инструмента. Нагретую заготовку (см. рис. 16, д) укладывают на нижний боек 3 и верхним бойком 2 последовательно деформируют отдельные её участки. Металл свободно течет в стороны, не ограниченные рабочими поверхностями инструмента, в качестве которого применяют плоские или фигурные (вырезные) бойки, а также различный подкладной инструмент.

Ковкой получают заготовки для последующей механической обработки. Эти заготовки называют коваными поковками, или просто поковками.

Ковка является единственно возможным способом изготовления тяжелых поковок (до 250 т) типа валов гидрогенераторов, турбинных дисков, коленчатых валов судовых двигателей, валков прокатных станов и т. д. Поковки меньшей массы (десятки и сотни килограммов) можно изготовлять и ковкой, и штамповкой. Хотя штамповка имеет ряд преимуществ перед ковкой, в единичном и мелкосерийном производствах ковка обычно экономически более целесообразна. Объясняется это тем, что при ковке используют универсальный (годный для изготовления различных поковок) инструмент, а изготовление специального инструмента (штампа) при небольшой партии одинаковых поковок экономически невыгодно. Исходными заготовками для ковки тяжелых крупных поковок служат слитки массой до 320 т. Поковки средней и малой массы изготовляют из блюмов и сортового проката квадратного, круглого или прямоугольного сечений.

ГОРЯЧАЯ ОБЪЕМНАЯ ШТАМПОВКА

Горячая объемная штамповка наиболее широко применяется для получения качественных заготовок. Горячей объемной штамповкой получают заготовки для ответственных деталей автомобилей, тракторов, сельскохозяйственных машин, железнодорожных вагонов, самолетов, металлообрабатывающих станков, швейных машин и т. д. Более 65 % массы всех поковок и до 20 % массы деталей большинства машин изготавливаются из заготовок, полученных горячей объемной штамповкой. Этот способ штамповки наиболее эффективен при массовом, крупносерийном и серийном производствах деталей массой от нескольких граммов до нескольких тонн (примерно до 3 т). Наиболее целесообразно изготовление штамповкой поковок массой не более 50-100 кг. По сравнению с ковкой горячая объемная штамповка имеет следующие преимущества:

• поковки, изготавливаемые штамповкой, имеют более сложную форму и лучшее качество поверхности; параметр шероховатости поверхности Rz = 80 – 20 мкм, а при применении холодной калибровки Rz = 10 – 1,6 мкм;

• поковки можно получать со значительно меньшими допусками, чем при ковке, а при точной штамповке допуски можно довести до долей миллиметра и подвести под классы точности, получаемые при обработке резанием;

• припуски снижаются в два-три раза (как правило, механической обработке подвергаются только сопрягаемые поверхности);

• значительно повышается производительность труда (десятки и сотни поковок в час);

• за счет наличия в конструкции штамповочного оборудования выталкивателей штамповочные уклоны значительно меньше, чем при получении штамповок на молотах.

К недостаткам горячей объемной штамповки относятся:

• ограничения по массе получаемых поковок;

• дополнительный отход металла в заусенец, масса которого составляет от 10 до 30 % от массы поковки;

• для горячей объемной штамповки требуются большие усилия деформирования, чем для ковки; инструмент (штамп) является более сложным и дорогим, чем универсальный инструмент для ковки.

Горячая объемная штамповка подразделяется на различные виды в зависимости от типов штампа, оборудования, исходной заготовки, способа установки заготовки в штампе и т. п. Остановимся только на факторах, которые определяют конфигурацию поковки и точность ее изготовления, т. е. на типах штампов и оборудования.

В зависимости от оборудования имеются следующие виды объемной штамповки: на штамповочных паровоздушных молотах двойного действия, кривошипных горячештамповочных прессах (КГШП), горизонтально-ковочных машинах (ГКМ), гидравлических прессах, высокоскоростных молотах и на специальных машинах (ковочные вальцы, горизонтально-гибочные машины – бульдозеры, ротационно-обжимные и радиально-обжимные машины, электровысадочные машины, раскатные машины).

Для изготовления одних и тех же деталей применяют различное оборудование, при этом можно значительно изменять конфигурацию поковки, размеры припуска и допуска, напуски и точность изготовления.

В зависимости от типа штампа горячая объемная штамповка подразделяется на следующие виды: в открытых штампах (рис. 17, а), в закрытых штампах (рис. 17, б), в штампах для выдавливания.

Перечисленные типы штампов применяют при штамповке на всех типах оборудования. Вид штампа определяет течение металла, т. е. конфигурацию поковки, поэтому данную классификацию штамповки можно считать основной.

Штамповка в открытых штампах характеризуется тем, что штамп в процессе деформирования остается открытым (рис. 17, а). Зазор между подвижной и неподвижной частями штампа является переменным, в него затекает (выдавливается) металл при деформировании, образуя заусенец, т. е. технологический припуск, размеры которого рассчитывают при проектировании технологии в зависимости от размеров поковки. Основное назначение этого заусенца – компенсация колебаний исходных заготовок по массе.

Этот тип штампа можно применять для деталей любой конфигурации. Однако наличие заусенца увеличивает расход металла, кроме того, для обрезки заусенца необходимо применение специальных обрезных прессов и штампов.

При штамповке в закрытых штампах штамп в процессе деформирования остается закрытым, т. е. металл деформируется в закрытом пространстве (рис. 17, б). Зазор между подвижной и неподвижной частями штампа в процессе деформирования остается постоянным и незначительным по размеру – он только предохраняет штамп от заклинивания. Отсутствие заусенца сокращает расход металла, отпадает необходимость в обрезных прессе и инструменте. Однако этот тип штампа применяется для сравнительно простых деталей, в основном тел вращения. Кроме того, отсутствие заусенца вызывает необходимость использовать точные заготовки из калиброванного проката или предварительно механически обработанные.

|

|

| Рис. 17. Схемы открытой (а) и закрытой (б) штамповки

|

Сопоставляя качество макроструктуры поковок, отштампованных в открытых и закрытых штампах, необходимо отметить, что при закрытой штамповке макроструктура более качественная, так как процесс образования поковки в полости штампа протекает без нарушения сплошности волокон, при обрезке заусенца после открытой штамповки волокна оказываются перерезанными, что снижает прочность детали (рис. 18).

|

|

| Рис. 18. Схемы расположения волокон металла при открытой (а) и закрытой (б) штамповке

| Рис 19 Схемы штамповки выдавливанием: а – прямое; б –обратное:

1 –пуансон; 2 – матрица; 3 –поковка;

4 выталкиватель

|

Штамповка в штампах для выдавливания – наиболее прогрессивный технологический процесс горячей штамповки. При использовании штампов для выдавливания значительно снижается расход металла (до 30%), повышается коэффициент весовой точности, поковки получаются точные, максимально приближающиеся по форме и размерам к готовым деталям, производительность труда увеличивается в 1,5-2,0 раза.

Для выдавливания наиболее целесообразны следующие типы поковок: стержень с фланцем, клапаны двигателей, полые детали типа стаканов и т. п. Схемы штамповки в штампах для выдавливания приведены на рис 19 где стрелками указано течение металла. Этим собом можно получать детали из углеродистых и легированных сталей, алюминиевых, медных и титановых сплавов.

Поковки, изготовленные выдавливанием, имеют высокое качество поверхности, плотную микроструктуру. Точность поковок может соответствовать 12-му квалитету, пределы допусков на размеры +1,0... –0,5. Это достигается в результате тщательной подготовки исходных заготовок под штамповку, а также высокой точности изготовления и наладки штампов, использованием специальных смазочных материалов.

Основное преимущество выдавливания перед штамповкой в открытых штампах – получение поковок с точными размерами и чистой поверхностью. Основные недостатки – высокие удельные усилия деформирования, большие энергозатраты на реализацию процесса и низкая стойкость штамповой оснастки.

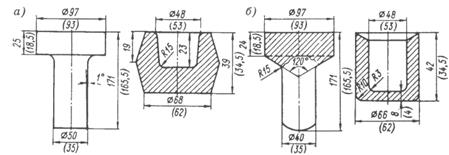

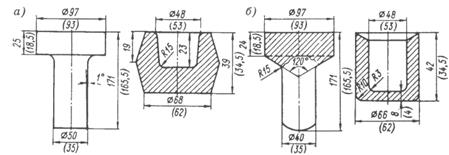

На рис. 20 представлены эскизы поковок, получаемых штамповкой на молоте (а) и выдавливанием (б). Из сравнения эскизов видно, что в данном случае выдавливание более эффективно, чем штамповка.

|

| Рис. 20. Эскизы штамповок, получаемых на молоте (а) и выдавливанием (б)

|

Выбор штампа (открытый, закрытый или для выдавливания) определяется: во-первых – конфигурацией и сложностью детали, во-вторых – ее массой и материалом, в-третьих – типом производства. Следует учитывать также и существенные различия в макроструктуре материала поковок, полученных в различных штампах. Макроструктура материала детали определяет ее прочность и долговечность, поэтому указанное обстоятельство должно учитываться при выборе технологического процесса получения штампованной заготовки.

На конфигурацию поковок, получаемых горячей объемной штамповкой, на их точность, объем последующей механической обработки и себестоимость большое влияние оказывает не только тип штампа, но и вид применяемого оборудования.

Разница в принципе воздействия этих машин на деформируемый материал является определяющей. Ударный характер работы штамповочного молота исключает возможность использования выталкивателей, что приводит к значительному расходу металла на штамповочные уклоны и компенсацию возможного смещения половин штампа относительно друг друга. Производительность труда при штамповке на молотах невысокая, процесс трудно поддается комплексной автоматизации.

Штамповка на кривошипных горячештамповочных прессах имеет ряд технологических и эксплуатационных преимуществ по сравнению со штамповкой на молотах. К ним относятся:

• форма поковки более близка к форме готовой детали (рис. 2.12);

• высокая точность поковок (особенно по высоте);

• при штамповке на молоте пределы допусков 0,8-1,0 мм, а при штамповке на КГШП –0,2-0,5 мм;

• существенная экономия металла и сокращение объема механической обработки за счет снижения припусков (в среднем на 20-30 %) и штамповочных уклонов (в два-три раза);

• повышение производительности труда в среднем в 1,4 раза;

• возможность полной автоматизации процесса;

• КПД прессов в три раза выше, чем у молотов;

• снижение себестоимости изготовления поковок примерно на 10-30 %.

Штамповку на молотах в основном применяют в серийном и крупносерийном производствах поковок массой 0,01-1000 кг, штамповка на КГШП наиболее целесообразна при крупносерийном и массовом производствах деталей сложной формы массой до нескольких сот килограммов.

| Рис. 21. Схемы расположения припусков на механическую обработку при штамповке на молоте (а) и прессе (б)

|

При оценке эффективности горячей объемной штамповки следует учитывать стоимость штамповой оснастки, так как значительная доля затрат падает на стоимость штампов (в зависимости от характера производства составляет 10-60 % стоимости поковок). Молотовые штампы изготавливают цельноблочными, массивными, что приводит к значительному расходу дорогостоящей, сложно легированной стали. Прессовые штампы требуют меньше материала, но более сложны в механической обработке. Затраты на штамповую оснастку зависят от стойкости штампов: чем больше выпуск поковок и чем больше стойкость штампов, тем меньше затраты на штампы.

Особенность конструкции гидравлических прессов обеспечивает неударный характер приложения нагрузки, поэтому они значительно тихоходнее, дороже и менее производительны, чем штамповочные молоты. Гидравлические прессы вместо штамповочных молотов применяют только там, где не может быть использован молот –при штамповке: крупных штамповок, для которых масса падающих частей самых мощных молотов оказывается недостаточной; малопластичных сплавов, не допускающих больших скоростей деформирования; выдавливанием, где требуется большой ход рабочего инструмента; поковок цилиндрической формы типа втулок, стаканов и очень сложных форм в разъемных матрицах.

Применение разъемных матриц позволяет получать поковки, по форме и размерам приближающиеся к конфигурации готовых деталей, без заусенца и штамповочных уклонов. Точность размеров таких поковок может достигать 11-го 12-го квалитетов. Коэффициент использования металла увеличивается с 0,2 до 0,6, трудоемкость механической обработки уменьшается на 15-20 %.

Фрикционные винтовые прессы по принципу воздействия на деформируемый металл занимают промежуточное положение между прессом и молотом. Их применяют для мелких и средних поковок типа колпачков и стаканчиков, типа стержня с утолщением, например винты и болты, а также для штамповки сложных поковок, требующих разъемных матриц, в частности корпусов вентилей, тройников деталей трубопроводов.

На фрикционных прессах штампуют поковки из черных и из цветных металлов, преимущественно малопластичных, медных и магниевых сплавов. Винтовые фрикционные прессы – тихоходные малопроизводительные машины, поэтому их применение ограничено при крупносерийном производстве.

Кривошипные горячештамповочные и винтовые прессы применяют для получения точных поковок шестерен с готовым профилем зуба. Освоены и внедрены в производство технологические процессы штамповки шестерен с прямым и спиральным профилем зуба, с модулем 5 мм и выше.

Штамповку конических и цилиндрических шестерен с готовым профилем зуба применяют для получения: готовых шестерен без последующей механической обработки по зубу с параметром шероховатости поверхности Rz = 40 – 20 мкм, применяемых в сельхозмашиностроении, угольной промышленности и т. д., шестерен с готовым профилем зуба, требующим только чистовой обработки. Припуск по профилю зуба принимают равным 0,6 мм на сторону, а по наружному конусу или диаметру цилиндрической шестерни – 1,5 мм на сторону.

Штампованные шестерни с готовым профилем зуба имеют ряд преимуществ перед шестернями, изготавливаемыми механической обработкой:

- статическая прочность таких шестерен в среднем на 50 % выше обычных, так как у штампованных зубьев волокна металла расположены вдоль контура зуба, а у фрезерованных зубьев они перерезаны; это увеличение прочности зубьев позволяет снизить массу и удешевить стоимость машины путем снижения габаритных размеров или замены легированных сталей обычными конструкционными;

- значительно снижаются расход металла (в среднем на 25-45 %) и общая трудоемкость изготовления шестерен.

Широкое применение для горячей объемной штамповки, особенно для операций высадки, получили горизонтально-ковочные машины (ГКМ), представляющие собой механический пресс, расположенный в горизонтальной плоскости. Кроме главного деформирующего ползуна имеется ползун, движение которого перпендикулярно к движению главного ползуна, осуществляющего смыкание и размыкание блока матриц.

В отличие от штампов молотовых и прессовых штампы для ГКМ имеют два взаимно перпендикулярных разъема и могут быть открытыми и закрытыми. Наличие двух разъемов в штампе создает лучшие условия для выполнения высадочных работ и позволяет получать поковки, как правило, без штамповочных уклонов.

Поковки, получаемые на горизонтально-ковочных машинах, обычно имеют форму тел вращения. Типичные представители поковок, штампуемых на ГКМ, приведены на рис. 22.

Эти машины позволяют: производить высадку конусов на длинных (до 3 ми более) прутковых и трубных заготовках; получать изделия типа стержня или трубы с головкой значительного объема путем последовательной высадки, с последующим набором металла головки (рис. 23); штамповать осадкой в торец изделия сложной формы, для изготовления которых необходимо применение разъемных матриц; получать поковки с отверстиями из прутковой заготовки без отходов металла на просечку отверстия.

| |

| |

| | Рис. 22. Типы поковок, штампуемых на ГКМ

| |

| Рис. 23. Схема многоручьевой высадки стержневой детали на ГКМ:

I-IV — последовательность операций

|

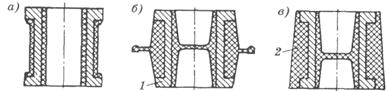

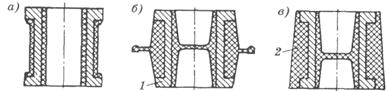

| | | | |

При сопоставлении штамповки на горизонтально-ковочных машинах со штамповкой на молотах и прессах необходимо учитывать, что номенклатура поковок для этих машин резко ограничена, масса их сравнительно небольшая (обычно 30-50 кг), стойкость штампов ниже, чем у молотов и прессов, стоимость горизонтально-ковочных машин примерно в 1,5 раза выше, чем стоимость кривошипных прессов той же мощности. Однако достигаемая экономия металла, возможность получения более сложных и точных поковок, исключение предварительной операции резки прутков на штучные заготовки делают этот способ экономически целесообразным (рис. 24).

Все возрастающие требования к экономии материалов, разработке таких технологических процессов получения заготовок, когда механическую обработку применяют только как доводочную операцию, вызвали появление процессов «точной», или малоотходной, горячей объемной штамповки. Точная горячая объемная штамповка относится к прогрессивным технологическим процессам, обеспечивающим экономию металла, сокращение трудоемкости при механической обработке, повышение качества и надежности деталей. Использование машин узкого назначения вместо универсальных при производстве заготовок позволяет во многих случаях значительно снизить трудоемкость, сократить сроки изготовления и улучшить качество деталей. Ниже в общих чертах рассмотрим специализированные процессы, нашедшие за последнее время наибольшее распространение в кузнечно-штамповочном производстве.

|

| Рис. 24. Формы поковок при штамповке на ГКМ (а), молоте (б) и прессе (в):

1 – деталь; 2 – припуск на механическую обработку

|

Скорость деформирования металла при горячей штамповке на горячештамповочных кривошипных прессах 0,3-0,6 м/с, на молотах 5-7 м/с, на специальных машинах, предназначенных для скоростного деформирования металла, 18 м/с и выше.

При высоких скоростях деформирования металл становится значительно пластичнее, податливее и при штамповке поковок ручей штампа хорошо заполняется. Чистота поверхности поковок достигает 4-5-го класса. Штамповка, как правило, производится за один удар со штамповочными уклонами, не превышающими 0,5°.

Штамповка поковок с высокими скоростями деформирования металла имеет следующие основные преимущества перед обычными методами.

Высокая точность штампованных поковок (4-5-й классы) позволяет сократить их механическую обработку на 60—75 % и приблизить их по форме и размерам к окончательно изго изготовляемым деталям. Для поковок, полученных методом скоростного деформирования, основной технологической операцией в механическом цехе является шлифовка (рис. 25).

Кроме алюминиевых сплавов АК6, АК8, В95, АВ, АМгЗ, сталей углеродистых, легированных, конструкционных и инструментальных, штампуемых обычным методом, можно штамповать поковки из труднодеформируемых металлов и сплавов: титановых сплавов ВТ-1, ВТЗ-1, ВТ-5, жаропрочных сталей ЭИ417, ЭИ481, ЭИ654, ЭИ696, сплавов, полученных на основе ниобия, молибдена, вольфрама и т. д. Значительно снижается расход металла, так как штамповка производится в закрытом штампе и с меньшими (в 5–10 раз) штамповочными уклонами, чем при обычной штамповке. Снижается расход металла и трудоемкость изготовления штампов, так как штамповка производится в основном за один удар в одном ручье вместо двух–четырех при обычных методах изготовления поковок.

| Рис. 25. Типичные детали, получаемые высокоскоростным деформированием

|

Масса машины для скоростного деформирования в 10 раз меньше массы эквивалентного парового штамповочного молота. Это объясняется тем, что в машинах отсутствуют дорогостоящие тяжелые фундаменты, металлоемкие узлы и детали (шабот, баба и т. д.), не требуются котельная и промразводки.

К недостаткам штамповки методом высокоскоростного деформирования металла следует отнести невысокие стойкость штампов (не превышающую 1500 шт.) и производительность оборудования (до 150 шт./ч).

Технологический процесс штамповки поковок методом высокоскоростного деформирования металла состоит из резки заготовок, их нагрева и штамповки.

Заготовки должны быть отрезаны с максимально возможной точностью, так же как и при штамповке методом выдавливания. Излишек металла повышает трудоемкость изготовления деталей при механической обработке и снижает стойкость штампа, а недостаток ведет к браку поковки. Для получения поковок высокой точности по массе и объему заготовки следует резать на специальных ножницах, снабженных дозирующим устройством и обеспечивающих перпендикулярность плоскости среза к оси заготовки.

Для штамповки поковок ответственных деталей следует резать заготовки на токарных автоматах с одновременным удалением внешних пороков металла и образованием на одном из торцов фаски для лучшей фиксации заготовки в штампе и лучшего его заполнения.

В тех случаях, когда используют трудно деформируемые сплавы или металлы, не поддающиеся механической обработке, резку заготовок можно производить электроискровым способом.

Нагрев не должен сопровождаться образованием окалины (при скоростном методе деформирования нецелесообразно предусматривать переход для сбивки окалины с поверхности заготовки), производить его следует в индукторе, т.к. при нагреве в обычных окислительных печах с последующей гидроочисткой изменяется объем заготовки и нарушается точность, достигнутая при резке.

Афонькин М. Г., Звягин В. Б.

Производство заготовок в машиностроении. — 2-е изд., доп. и перераб. СПб.: Политехника, 2007. — 380 с.: ил.

СПОСОБЫ ФОРМООБРАЗОВАНИЯ ЗАГОТОВОК

Множество процессов получения элементарных деталей и их полуфабрикатов из металлов и сплавов, применяемых в общественном производстве, можно подразделить на следующие пять основных классов, определяющих соответственно пять основных прикладных наук первичной технологии (рис. 1).

Первый класс – процессы формообразования деталей путем удаления излишка материала из заданного объема (заготовки)