Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Топ:

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного хозяйства...

Особенности труда и отдыха в условиях низких температур: К работам при низких температурах на открытом воздухе и в не отапливаемых помещениях допускаются лица не моложе 18 лет, прошедшие...

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного...

Интересное:

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Распространение рака на другие отдаленные от желудка органы: Характерных симптомов рака желудка не существует. Выраженные симптомы появляются, когда опухоль...

Мероприятия для защиты от морозного пучения грунтов: Инженерная защита от морозного (криогенного) пучения грунтов необходима для легких малоэтажных зданий и других сооружений...

Дисциплины:

|

из

5.00

|

Заказать работу |

Содержание книги

Поиск на нашем сайте

|

|

|

|

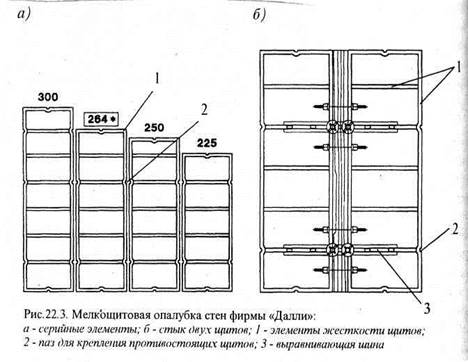

Возведение зданий в мелкощитовой опалубке. Машины, механизмы, технологическая оснастка

Она состоит из нескольких типов небольших по размеру щитов, выполненных из стали, фанеры, или комбинированных, а также элементов креплений и поддерживающих устройств. Щиты имеют площадь не более 3 м2, масса одного элемента такой опалубки не должна превышать 50 кг, что позволяет при необходимости устанавливать и разбирать опалубку вручную. При этом выдерживается боковое давление бетонной смеси на опалубку до 0,6 кПа. Для использования механизмов и снижения трудозатрат щиты опалубки можно предварительно собрать в крупноразмерные плоские опалубочные панели или пространственные блоки, которые будут устанавливаться и сниматься с помощью кранов.

Мелкощитовые опалубки отличаются высокой универсальностью, их можно использовать для возведения самых различных конструкций — фундаментов, колонн, стен, балок, перекрытий. Тщательная обработка поверхности фанерной палубы дает возможность эксплуатировать ее до 200 циклов. Простота крепления опалубочных щитов к каркасу позволяет быстро заменять изношенную палубу.

Технологичность монтажа и демонтажа опалубочных систем определяется прежде всего конструкцией соединительных элементов. В отечественных опалубках применяют замковые соединения в виде муфты или металлического стержня с чекой и болтовые соединения. Такое решение замкового соединения требует больших усилий и значительных трудозатрат при разборке, а особенно при заклинивании. При укрупните-льной сборке часто используют морально устаревшие болтовые соединения, зарубежный же опыт основан на исключении болтовых соединений.

Существенным недостатком мелкощитовых опалубок являются большие трудозатраты на установку и снятие опалубки, низкий уровень механизации этих процессов.

|

|

Методы и технология возведения прокатных цехов.

Продукцией прокатного производства являются балки, листы, трубы и сортовой металл, выпускаемые на специальном оборудовании - станах. При строительстве прокатных цехов применяется открытый и закрытый методы выполнения строительно — монтажных работ. При открытом сначала выполняются все строительные работы по сооружению подземной части здания, а затем монтаж надземной части. При закрытом сначала возводят всю надземную часть, а затем внутри выполняют земляные и бетонные работы для фундаментов под технологическое оборудование. Технологическое оборудование всегда монтируют после возведения каркаса здания с использованием мостовых кранов. Иногда применяется смешанный способ. Монтажные механизмы - гусеничные и башенные краны, применение башенных кранов с большим радиусом действия оправдано наличием фундаментов затрудняющих подъезд гусеничных кранов; направление монтажных работ в соответствие с технологического процесса прокатки. Цех холодного проката с металлическим несущим каркасом, пять пролетов по 36м, три - по 42м, шаг колонн -12, 24 и 36м. Колонны и подкрановые балки монтируют гусеничными кранами раздельным способом, раскрепляют связями и создают фронт работы для монтажа блоков покрытия. Масса блока до 180т. Собранный блок поднимают с помощью четырех расчаленных стрел, установленных на фундаменты и способных поднять блок, под поднятый блок подается транспортный портал, затем установщик по подкрановым балкам перемещает блок до места установки, гидравлическими домкратами установщика блок опускают в проектное положение, фермы опирают на колонны, а прогоны, расположенные на «ложной» ферме - на ранее смонтированную ферму. Монтажную оснастку со связевой рамой и ложной фермой установщик вынимает из под блока и возвращается на транспортный портал. При возвращении установщика и транспортного портала монтажная оснастка снимается козловым краном обслуживающим площадку складирования и укрупнительной сборки. Производительность конвейерной линии два блока за три дня.

|

|

Монтаж сборных железобетонных конструкций одноэтажных промышленных зданий. Машины, механизмы, технологическая оснастка.

Для одноэтажных промышленных зданий легкого типа с ж/б каркасом более рационален раздельный метод монтажа конструкций. При этом методе вслед за установкой конструкций и выверкой колонн замоноличивают стыки между колоннами и стаканами фундаментов. К началу монтажа подкрановых балок и конструкций покрытия бетон в опорном стыке должен набрать не менее 70% проектной прочности. Это условие определяет длину монтажных участков.

Одноэтажные промышленные здания тяжелого типа монтируют преимущественно комплексным методом. Но при этом необходимо принимать меры по ускорению набора бетоном в стыках прочности.

По направлению различают продольный монтаж, при котором здание монтируют последовательно отдельными пролетами, и поперечный (секционный), когда кран движется поперек пролетов. Применяют и продольно-поперечный монтаж здания. В этом случает кран, двигаясь вдоль пролета, монтирует все колонны, а затем перемещаясь поперек пролета, ведет секционный монтаж.

Одноэтажные промышленные здания монтируют специализированными потоками, каждому из которых придают комплект монтажных и транспортных машин и соответствующая монтажная оснастка.

Сборные фундаменты, так же, как каналы, колодцы и другие подземные сооружения, монтируют отдельным опережающим потоком в период производства работ по возведению подземной части здания.

После контроля нивелиром отметок дна котлована под фундаменты проверяют разметку осей на обноске, натягивают проволоку по осям и переносят риски на фундаменты.

Монтажу колонн должна предшествовать приемка фундаментов с геодезической проверкой положения их осей и высотных отметок. Тяжелые колонны монтируют с транспортных средств или предварительно раскладывают колонны основанием, обращенным к фундаментам. Колонны легкого типа, как правило, предварительно доставляют в зону монтажа и раскладывают вершинами, обращенным к фундаменту. Выверку и временное закрепление колонн в зависимости от их размеров, массы и места установки производят с помощью индивидуальных кондукторов или инвентарных стальных, деревянных, ж/б клиньев (по два у каждой грани колонны).

|

|

Колонны высотой более 12 м дополнительно раскрепляют инвентарными расчалками в плоскости их наименьшей жесткости. Верхние концы расчалок крепят к хомуту, устанавливаемому на колонне выше центра ее тяжести.

Подкрановые балки монтируют после того, как бетон в стыке между колонной и стенками стакана фундамента наберет не менее 70% проектной прочности.

Подкрановые балки монтируют отдельным потоком или одновременно с конструкциями покрытия. До начала монтажа выполняют геодезическую проверку отметок опорных площадок подкрановых консолей колонн. Балки устанавливают по осевым рискам на них и подкрановых консолях колонн с временным раскреплением на анкерных болтах. Оси подкрановых балок выверяют теодолитом. После окончательной выверки подкрановых балок составляют исполнительную схему, на которой обозначают отметки верха балок, отклонения, проектную отметку верха балок. Этой схемой пользуются при установке рельсовых путей. После выверки и геодезической проверки правильности установки балок сваривают закладные детали.

Фермы обычно монтируют с транспортных средств. В отдельных случаях, а так же при необходимости укрупнения ферм у места монтажа их размещают в специальлных кассетах в монтируемом пролете. При этом фермы раскладывают таким образом, чтобы кран с каждой позиции мог без оттяжки устанавливать ферму и по возможности без передвижек укладывать плиты покрытий. При монтаже ферму поднимают, разворачивают с помощью оттяжек на 90о. Затем поднимают на высоту, на 0,5…0,7 м превышающую отметку опор, и опускают на опоры. Для строповки ферм применяют траверсы с полуавтоматическими захватами, обеспечивающими дистанционную расстроповку. После подъема, установки и выверки первую ферму раскрепляют расчалками, а последующие крепят специальными распорками из расчета не менее двух для ферм пролетом 24…30 м. Расчалки и распорки снимают только после установки и приварки панелей покрытия.

|

|

Плиты покрытий предварительно складируют в зоне действия монтажного крана. Их монтируют сразу после установки и постоянного крепления очередной фермы. Плиты следуют монтировать с симметричной загрузкой фермы, приваривают их к закладным деталям. После установки плит замоноличивают стыки.

Монтаж стеновых панелей обычно ведут отдельным потоком сразу после набора бетоном на данном участке необходимой прочности в стыках между колоннами и фундаментами. Крупноразмерные стеновые панели длинной до 12 м, как правило, монтируют с транспортных средств, используя для этого стреловые краны или специальные установщики в виде самоходных башенных агрегатов, оборудованных самоподъемной монтажной площадкой.

3. Возведение одноэтажных зданий из металлических конструкций. Способы производства работ, машины, механизмы, технологическая оснастка.

Конструктивное решение в металле позволяет отказаться от тяжелых ж/б ферм и плит покрытий. Например, блок в металле 12х24 м весит до 40т, а масса ж/б конс-ции 80-120т.

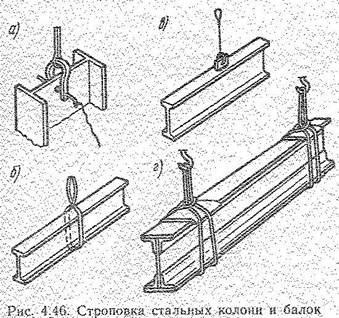

Стальные конструкции стропят за специально устраиваемые строповочные накладки, фасонки, отверстия, а также путем обвязки.

Легкие стальные колонны стропят с помощью скобы и штыря, выдергиваемого веревкой после установки колонны.

Легкие стальные балки обвязывают универсальным стропом или облегченным стропом с карабином или крюком с предохранительной скобой, закрепляемое за приваренное в балке ушко. Тяжелые и длинные балки поднимают с помощью траверсы и двух универсальных стропов.

Более совершенной является строповка колонн замкового захвата и балок с помощью жесткого захвата.

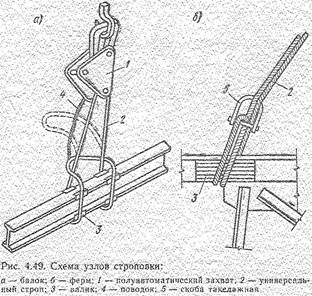

Для строповки балок и других линейных элементов применяют полуавтоматические универсальные захваты. Особенность их работы состоит в том, что расстроповка конструкций происходит автоматически, осуществляет ее крановщик непосредственно из кабины крана. В основу конструкции захватов положен принцип автоматического отключения строповочных приспособлений от груза за счет размыкания подвижной оси (пальца). Наибольшее распространение получил полуавтоматический захват с электромагнитом. Линейные элементы – связи, распорки, ригели монтируют одиночным захватом с кольцевым универсальным стропом и вплетенным в него проводком.

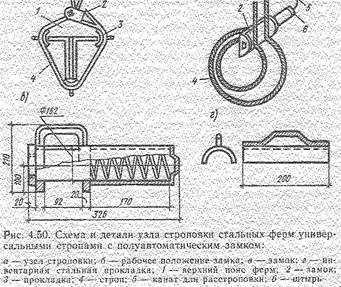

Строповку ферм производят универсальными стропами с такелажными скобами или полуавтоматическими замками, либо траверсами, оснащенными двумя полуавтоматическими захватами и универсальными стропами, или универсальными стропами с полуавтоматическими замками. Разработаны универсальные траверсы для монтажа стропильных ферм, подкрановых балок, элементов связей, прогонов, а также панелей покрытий.

|

|

При подъеме стальных ферм пролетом 12…21 м стропы крепят к двум узлам верхнего пояса, смежным с коньковым; при подъеме ферм пролетом 24 м и более – к двум симметричным узлам, расположенным ближе к опорам. В целях обеспечения устойчивости элементов ферм большого пролета (21…24 м и более) их усиливают: перед кантовкой – стойки, перед подъемом нижние и верхние пояса.

Для подъема ферм, крупных стальных конструкций большой длины используют траверсы, представляющие собой горизонтальные балки или треугольные фермы с подвешенными стропами. Траверсы позволяют:

- произвести подвеску поднимаемого элемента в нескольких точках, обеспечивая равномерное распределение нагрузки на стропы;

- отказаться от наклонных стропов, благодаря чему можно укоротить стропы и уменьшить их диаметр;

- ускорить строповку конструкции;

При подъеме траверсами уменьшаются усилия в элементах конструкции, возникающие от их собственной массы что позволяет отказаться от монтажных усилений или ограничить их.

При подъеме тяжелых элементов двумя кранами одинаковой г/п с целью выравнивания усилий, приходящийся на каждый из них, в особых случаях применяют специальные траверсы – уравнительные приборы.

4. Возведение крупнопанельных зданий. Способы производства работ, машины, механизмы, технологическая оснастка.

Возведение крупнопанельных зданий. Монтаж выполняется по захваткам, в каждую из которых включается 1 или 2 секции, что обеспечивает непрерывность и равномерность процессов, а так же поточность производства. Сборные фундаменты, стены подвала и др. элементы подземной части здания в основном монтируются башенными, автомобильными или гусеничными кранами. При монтаже сборных фундаментов начинают с установки на песчаную подготовку угловых и маячковых блоков на всех углах здания и на границах захваток. После выверки этих блоков укладывают промежуточные блоки. Затем монтируют стеновые блоки подвала, далее цокольные, а после их установки укладывают плиты перекрытия над подвалом. На захватке в основание каждой стеновой панели по нивелиру деревянные или растворные маяки толщиной по 12мм. Они обеспечивают точность установки панелей по высоте и их опирания в момент посадки панелей на свежий раствор, укладываемый м/у маяками по ходу монтажа. Для обеспечения точности установки внутренних панелей применяют фиксаторы-ловители, приваренные к закладным деталям или заделанные в панели перекрытий. Они изготовлены из стали диаметром 10-12мм или из отрезков уголков. Временное крепление стеновых панелей и их выверка осущ-тся подкосами, закрепляемые за монтажные петли панелей перекрытий или фундаментных блоков, а также угловыми и горизонтальными распорками. Подкосы также закрепляют с помощью струбцин, универсальных и клиновых захватов за монтажные петли. Эффективнее использовать укороченные подкосы. Временное крепление внутренних панелей осуществляется еще подставками, которые устанавливаются со свободного торца панели. Различают два вида распорок: закрепляемых на верхних торцах панелей или в сквозных отверстиях, сделанных в панелях. Крепление на верхних торцах панелей производится с монтажных столиков, в сквозных отверстиях - с перекрытия, и является + этого типа распорок. Схемы монтажа крупнопанельных зданий: Схема монтажа с приобъектного склада. Элементы завозят в комплекте на этаж и размещают в зоне монтажного крана. Сборку ведут по принципу образования замкнутых ячеек. Первой создают угловую ячейку или сначала монтируют элементы лестничной клетки. Монтируют торцевые маячные панели, затем устанавливают примыкающие панели стен и перегородок с образованием замкнутых ячеек, внутри них монтируют межкомнатные перегородки и укладывают плиты перекрытий. Этот метод требует минимальное кол-во приспособлений для времен, крепления элементов. Схема монтажа с маячными панелями. Здесь упрощается промежуточный геодезический контроль, исключается скученность рабочих на отдельных его участках. Начинают монтаж с маячковых панелей, принимаемых в качестве опорных. Затем продолжают монтировать по принципу замкнутых прямоугольников, последовательно монтируют панели наружных, внутренних поперечных и продольных стен, лестн. маршей и площадки в пределах захватки. В заключение устраивают панели перегородок, перекрытий и балконные плиты. Схема монтажа с транспортных средств. Работы ведут по часовому графику, увязывают с графиком поставок элементов. В монтажной зоне имеется только небольшой запас. Работа ускоряется за счет ликвидации предварительной разгрузки и складирования. Для обеспечения пространственной жесткости образуют замкнутые ячейки из однотипных вертикальных сборных элементов - панели торцевые, наружные, внутренних продольных стен, поперечных несущих стен или стен лестн. клеток. Схема монтажа зданий домостроительными комбинатами. Метод основан на повторении одинаковых монтажных операций, т.к. последовательно выставляются одноименные сборные элементы. Резко повышается производительность труда. Жесткие ячейки не создаются, что увеличивает необходимость во временных закреплениях элементов. Схема монтажа с поперечными несущими стенами. В первую очередь устанавливаются несущие стены с тщательной выверкой и контролем соосности панелей. Затем монтируются дальние от крана наружные, внутренние и ближние к крану панели.

|

|

|

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!