ВВЕДЕНИЕ

Удельный вес нефти во всем российском экспорте в прошлом году составил 34,6%. По официальным данным, вклад нефтегазового комплекса в создании ВВП с учетом трубопроводного транспорта составляет 25%, а на весь промышленный сектор страны без нефти и газа - 15%. В нынешнем виде доходная часть бюджета формируется на половину из денег нефти и газа. Еще четыре года назад этот показатель был вдвое меньше (23,4%). Под нефтегазовыми деньгами подразумеваются поступления от пошлин и налогов, в том числе, на прибыль нефтегазовых компаний, дивиденды нефтяных компаний по акциям, принадлежащим государству, доходы от деятельности государственных нефтяных компаний, работающих за рубежом.

В современных условиях минерально-сырьевой сектор экономики (прежде всего - нефтегазовая промышленность) перестал быть «простым» в технологическом отношении. Добыча сырьевых ресурсов ведется с использованием постоянно усложняющихся технологий, в создание которых вкладываются многие миллиарды долларов и над которыми работают интеллектуальные силы многих стран мира. Поэтому можно с полной уверенностью утверждать, что с каждым годом нефть, газ и другие сырьевые продукты становятся во все большей степени продуктами наукоемкими.

Опыт работы вертикально интегрированных нефтяных компаний во всем мире свидетельствует о ключевом значении нефтедобычи в их деятельности. При этом развитие и рентабельность нефтедобычи определяются, в первую очередь, достигнутым технологическим уровнем прорывных технологий. Наибольшее распространение получили технологии строительства горизонтальных скважин. Только в США сегодня ежегодно строят до 1000-1500 таких скважин в год и в ближайшее время могут вообще отказаться от строительства вертикальных скважин в эксплуатационном бурении. Новые технологии, основанные на методе горизонтального бурения, произвели настоящую революцию в практике и теории мировой нефтедобычи, но, к большому сожалению, этот метод у нас пока не нашел должного развития. Достижения технологии горизонтального бурения сделали возможным разбуривание шельфовых месторождений нефти и газа с берега, без строительства дорогостоящих морских оснований и платформ.

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

Циркуляционная система буровой установки

Блоки очистки и приготовления буровых растворов БПО

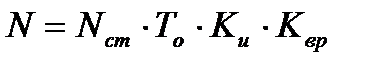

Блоки обеспечивают очистку буровых растворов от частиц размером более 5 мкм с выделением шлама пониженной влажности, регенерацию барита и его многократное использование, выведение из бурового раствора избытка коллоидной фазы, регенерацию барита после завершения бурения скважины, приготовление и утяжеление буровых растворов.

Использование полнокомплектных блоков очистки сокращает объем отходов бурения в 2-3 раза, расход барита и химреагентов на 40-60% и позволяет получить шлам пониженной влажности, пригодный для перевозки в контейнерах или на бортовых транспортных средствах.

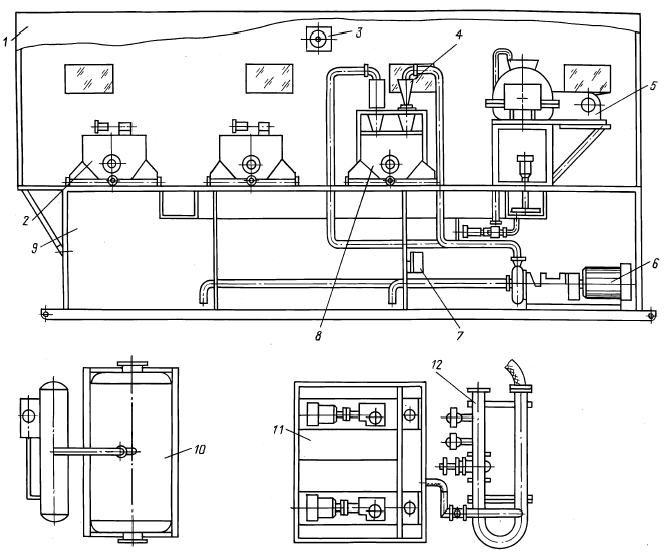

1 – укрытие; 2 - вибросито ВС-1,3 – вентилятор;

4 – илоотделитель ИГ-45М; 5 – центрифуга; 6 – электронасосный агрегат; 7 – калорифер; 8 – ситогидроциклонный сепаратор; 9 – емкость; 10 – дегазатор; 11 – блок химической обработки; 12 – смеситель.

Рисунок 6 - Схема блока очистки и приготовления буровых растворов БПО.

Буровые насосы

Насосно-циркуляционный комплекс буровой установки выполняет следующие функции:

- нагнетание бурового раствора в бурильную колонну для циркуляции в скважине в процессе бурения, промывки и ликвидации аварий в количестве, обеспечивающим эффективную очистку забоя и долота от выбуренной породы, и получение скорости подъема раствора в затрубном пространстве, достаточной для выноса этой породы на поверхность;

- подвод к долоту гидравлической мощности, обеспечивающей высокую скорость истечения раствора (до 180 м/с) из его насадок для частичного разрушения породы и очистки забоя от выбуренных ее частиц;

- подвод энергии к гидравлическому забойному двигателю;

- очистка бурового раствора от выбуренной породы и газов, поддержание и регулирование заданных его параметров;

- приготовление нового бурового раствора;

- хранение запасного бурового раствора в количестве нескольких

объемов скважины и поддержание его свойств при остановках циркуляции.

Буровые насосы предназначены для нагнетания в скважину промывочной жидкости с целью очистки забоя и ствола от выбуренной породы (шлама) и выноса ее на дневную поверхность; охлаждения и смазки долота; создания гидромониторного эффекта при бурении струйными долотами; приведения в действие забойных гидравлических двигателей.

РАСЧЕТНАЯ ЧАСТЬ

При конструкции буровых насосов прежде всего должны быть определены основные параметры – подача, число цилиндров, число двойных ходов поршней и развиваемые насосом давления при наибольшей и наименьшей подачах.

Элементы бурового насоса рассчитываются на прочность по наибольшим нагрузкам, возникающим при работе, а на долговечность – по эквивалентной нагрузке. Для деталей, подверженных абразивному износу, долговечность теоретически не определяется, сроки службы устанавливаются по опыту эксплуатации аналогичных конструкций в зависимости от условий работы и свойств прокачиваемого бурового раствора.

Гидравлический расчет

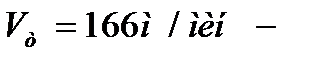

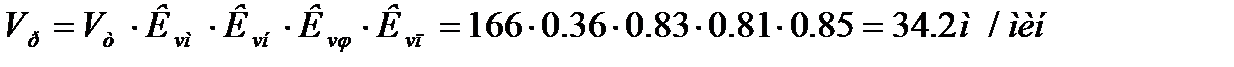

Полезная мощность насоса рассчитывается [1]:

(2.1)

(2.1)

где N Д – Мощность приводного двигателя насоса, N Д =600 кВт;

ηНА – общий КПД насосного агрегата от двигателя до выхода насоса и представляет собой произведение объемного ηо, гидравлического ηг и механического ηм коэффициентов полезного действия насосного агрегата.

Общий КПД насоса рассчитывается [1]:

(2.2)

(2.2)

| где

| ηо– объёмный КПД насоса, ηо = 0,95–0,99;

|

|

| ηг– гидравлический КПД, ηг = 0,97–0,98;

|

|

| ηм– механический КПД.

|

Механический КПД насоса рассчитывается [1]:

(2.3)

(2.3)

| где

| η1м– КПД трансмиссионного вала на опорах качения, η1м = 0,99;

|

|

| η2м– КПД закрытой зубчатой передачи, η2м = 0,98;

|

|

| η3м– КПД коренного вала на опорах качения, η3м = 0,975;

|

|

| η4м– КПД ползуна и кривошипно-шатунного механизма, η4м = 0,95;

|

|

| η5м–КПД уплотнения штока и поршня, η5м = 0,98

|

NПН = 600000· 0,84 = 504000 Вт

Задано максимальное и минимальное давление насоса:

Рmax = 28 МПа;

Рmin = 11,3 МПа.

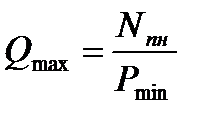

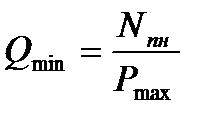

Рассчитаем максимальную и минимальную подачи насоса, исходя из заданного давления [1]:

(2.4)

(2.4)

(2.5)

(2.5)

м3/с;

м3/с;

м3/с.

м3/с.

Гидравлическая коробка

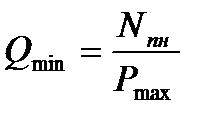

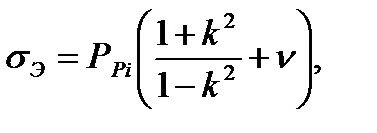

Напряжения в этих элементах определяются по формулам для расчета толстостенных цилиндрических сосудов [2]:

(2.6)

(2.6)

| где

| РРi

| – вероятное расчетное давление, Па;

|

|

| k

| – отношение радиусов, k = 0,81;

|

|

| ν

| – отношение предела текучести материала при растяжении к пределу текучести при сжатии, ν = 1.

|

Вероятное расчетное давление [2]:

PPi = P×kn, (2.7)

где kn – коэффициент, учитывающий вероятность превышения испытательного давления над наибольшим рабочим, kn = 1,68.

PPi = 28∙106∙1,68=47,04∙106 Па

Коэффициент запаса статической прочности [2]:

S =  (2.8)

(2.8)

где sТ – предел текучести материала.

Гидравлическая коробка изготовлена из стали 36Л, sТ = 600×106 Па

S =  - условие выполняется.

- условие выполняется.

Коэффициент запаса прочности по выносливости [2]:

na =  (2.9)

(2.9)

где s-1огр – ограниченный предел выносливости на сжатие при

симметричном цикле Па;

s-1огр = 0,35×sв = 0,35×800×106 = 280×106 Па,

| где

| sв– предел прочности материала;

|

|

| кsд– коэффициент, учитывающий влияние всех факторов на выносливость, кsд = 4;

|

|

| js–коэффициент, учитывающий влияние асимметрии цикла,

|

|

| js= 0,2

|

sа – средняя амплитуда цикла [2];

(2.10)

(2.10)

где sм – среднее напряжение цикла [2];

(2.11)

(2.11)

где smin – минимальное напряжение цикла;

smin = 0,9×sмах = 0,9×250×106 = 225×106 Па,

где sмах = 250∙10  Па;

Па;

na =  - условие выполняется.

- условие выполняется.

Цилиндровая втулка

Проверка цилиндровых втулок производится по внутреннему диаметру, т. к. напряжение больше на внутренней поверхности. Проверяет втулку минимального диаметра при максимальном давлении.

Эквивалентное напряжение на внутренней поверхности [2]:

(2.12)

(2.12)

| где

| r– внутренний радиус втулки, r =0,06 м;

|

|

| s– толщина стенки, s =0,042 м;

|

|

| с– наибольший допустимый износ втулки, м.

|

Коэффициент запаса статической прочности [2]:

S =

Цилиндровая втулка изготавливается из стали 65Г, для которой sТ = 750МПа. Цилиндровые втулки не рассчитываются на выносливость, т. к. втулка изнашивается по внутреннему диаметру быстрее, чем может наступить ее усталостное разрушение.

S =

Делам вывод, что коэффициент запаса статической прочности цилиндровой втулки достаточен, для эксплуатации насоса с заданным давлением.

Шток насоса

Шток насоса рассчитывается на устойчивость и усталость. Расчету на усталость подвергаются утонченные участки штока, расположенные в месте свинчивания штока с кронштоком.

Усилие сжатия штока [2]:

Рсж =  ,

,

(2.13)

(2.13)

где, D – диаметр поршня, D = 0,12 м;

Максимальные переменные сжимающие напряжения [2]:

, (2.14)

, (2.14)

| где

| fш – площадь наименьшего поперечного сечения штока;

|

|

| d – диаметр штока.

|

=160∙10

=160∙10  Па.

Па.

Шток изготовлен из стали 40Х sт = 800 МПа.

Коэффициент запаса статической прочности:

S =  - условие выполняется.

- условие выполняется.

Коэффициент запаса прочности по выносливости [2]:

(2.15)

(2.15)

где s-1с – предел выносливости на сжатие, для стали 40Х s-1с=1000МПа.

- условие выполняется.

- условие выполняется.

Расчет штоков на продольную устойчивость:

Для составных штоков определяем эквивалентную длину штока ползуна.

Эквивалентная длина штока ползуна [2]:

(2.16)

(2.16)

| где

| lшт– длина штока ползуна, lшт = 0,395 м;

|

|

| d– диаметр штока поршня, d = 0,065 м;

|

|

| d1– диаметр штока ползуна, d1 = 0,110 м.

|

Расчетная длина составного штока [2]:

(2.17)

(2.17)

где, lш – длина штока поршня, lш = 0,525 м.

Гибкость штока [2]:

(2.18)

(2.18)

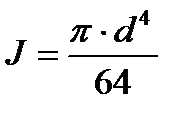

где imin – наименьший радиус инерции штока [3], м

(2.19)

(2.19)

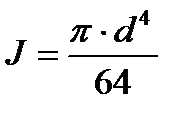

где J – момент инерции [3], м3*м

(2.20)

(2.20)

Т.к.  <100, то расчет коэффициента запаса устойчивости ведем по формуле Ф. С. Ясинского [2]:

<100, то расчет коэффициента запаса устойчивости ведем по формуле Ф. С. Ясинского [2]:

(2.21)

(2.21)

где, sкр – критическое напряжение сжатия [1], Па

(2.22)

(2.22)

Клапан насоса

Проверим клапан на стук [2]:

(2.23)

(2.23)

где, Dk = 140 мм и D0 = 128 мм – диаметры клапана и отверстия седла;

g = 450 – угол наклона образующей конической посадочной поверхности клапана.

- стука не возникает.

- стука не возникает.

Тарель клапана рассчитывается на прочность и выносливость, как пластина радиуса dk/2 свободно опертая по краям.

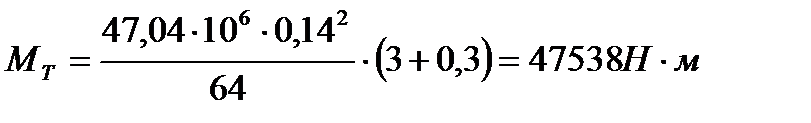

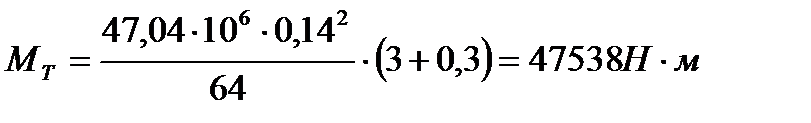

Момент изгиба тарели [2]:

(2.24)

(2.24)

| где

| dT– диаметр тарели, dT = 0,14 м;

|

|

| m–коэффициент Пуассона, m = 0,3

|

Максимальные напряжения изгиба при опрессовке [2]:

(2.25)

(2.25)

где dт – толщина тарели, dт = 0,030 м

Тарель клапана изготавливается из стали 20Х2Н4А для которойsт=1100 МПа.

Коэффициент запаса статической прочности [2]:

(2.26)

(2.26)

Коэффициент запаса статической прочности тарели достаточен, для эксплуатации насоса с заданным давлением.

ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

Токарная обработка

1. Установить и снять деталь

2. Проточить поверхность №1 до Ø0,236м

Выбор оборудования и инструмента, определение квалификации специалиста

Токарный станок 1А63М, Nст=14квт; силовое оборудование генератор, наплавочный материал СВ-38ХГСА, державка резца 30х45, флюс ЖС-400, заготовка – деталь материал сталь 38-ХГС, специалист токарь 5 разряда.

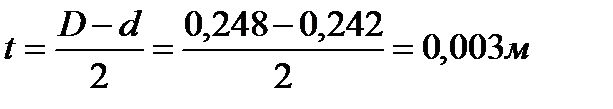

Определяем глубину резания

(3.1)

(3.1)

| где,

| D = 0,24м - диаметр до обработки

|

|

| d = 0,236м - диаметр после обработки

|

Определяем режимы резания

| где,

| –  - коэффициент учитывает состояние поверхности - коэффициент учитывает состояние поверхности

|

|

| –  - коэффициент учитывает группу материалов - коэффициент учитывает группу материалов

|

Определяем скорость резания

| где,

|

|

|

|  - коэффициент обрабатываемой поверхности - коэффициент обрабатываемой поверхности

|

|

|  - коэф. Учитывающий материал инструмента - коэф. Учитывающий материал инструмента

|

|

|  - коэф. Учитывающий угол резания в плане - коэф. Учитывающий угол резания в плане

|

|

|  - понижающий коэффициент - понижающий коэффициент

|

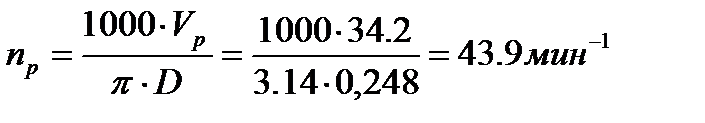

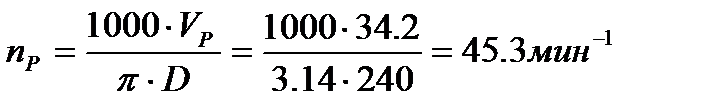

частота, корректируем режим резания по паспортам данных станков и принимаем

частота, корректируем режим резания по паспортам данных станков и принимаем  и

и

Определяем фактическую скорость резания

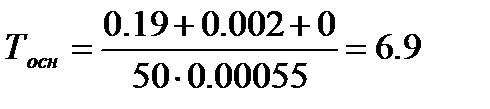

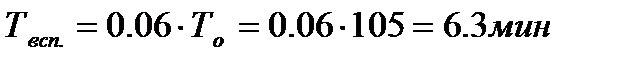

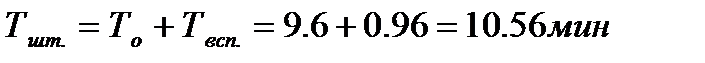

Определяем время

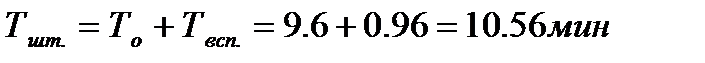

- штучное время

- штучное время

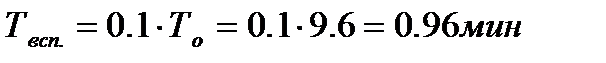

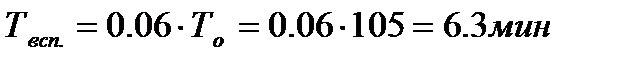

- вспомогательное время

- вспомогательное время

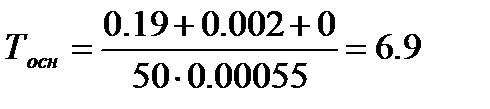

- основное время

- основное время

| где,

|  – длина обрабатываемой поверхности –0,19м – длина обрабатываемой поверхности –0,19м

|

|

|  – величина врезания –0,002м – величина врезания –0,002м

|

|

|  - величина перебега - величина перебега

|

мин

мин

мин

мин

мин

мин

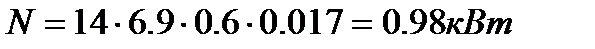

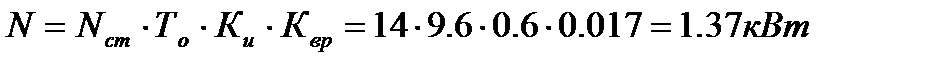

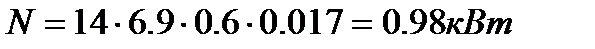

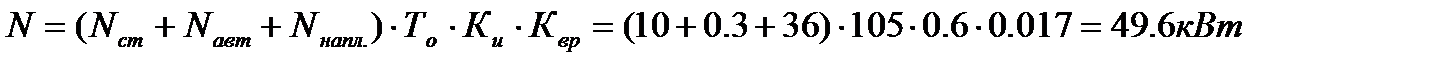

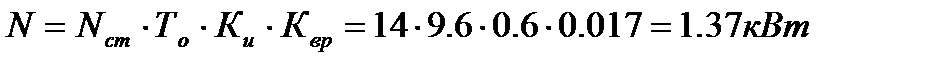

Определяем расход электроэнергии:

(3.2)

(3.2)

| где,

|  - мощность станка, кВт - мощность станка, кВт

|

|

|  - коэффициент использования оборудования по мощности - коэффициент использования оборудования по мощности

|

|

|  - коэффициент перевода энергии - коэффициент перевода энергии

|

Наплавка

1.Установить и снять деталь.

2. Наплавить поверхность 2 до Ø 0,248м

| где,

|  - коэффициент шлифования - коэффициент шлифования

|

|

|  - коэффициент токарной обработки - коэффициент токарной обработки

|

Выбор оборудования

Установка для наплавки (ток. станок 16К20, мощность N=10кВт, автомат для наплавки Р683, мощность N=0.3кВт, силовое оборудование). Материал для наплавки: проволока наплавочная НП СВ38ХГСА d=0,0016м; флюс ЖС-400; сила тока I=600А; напряжение U=60В скорость наплавки  скорость подачи проволоки 2,7-3,2 м/мин, высота наплавляемого слоя – 0,003м, шаг наплавки – 0,003м.

скорость подачи проволоки 2,7-3,2 м/мин, высота наплавляемого слоя – 0,003м, шаг наплавки – 0,003м.

Определяем кол-во проходов:

Принимаем i=1

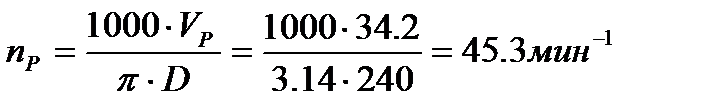

Определяем частоту вращения детали:

Определяем время:

- основное время

- основное время

| где,

| L

| – длина обрабатываемой поверхности (0,19 мм)

|

|

| S

| – шаг наплавки

|

- вспомогательное время

- вспомогательное время

- штучное время

- штучное время

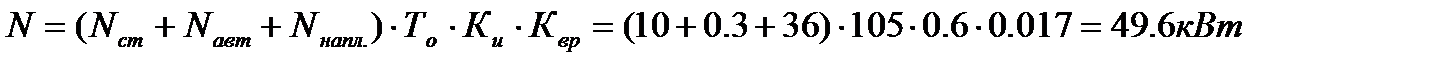

Определяем расход электроэнергии:

| где,

|  - мощность станка - мощность станка

|

|

|  - мощность автомата - мощность автомата

|

|

|  - мощность наплавки - мощность наплавки

|

|

|  - коэффициент использования оборудования по мощности - коэффициент использования оборудования по мощности

|

|

|  -коэффициент перевода энергии -коэффициент перевода энергии

|

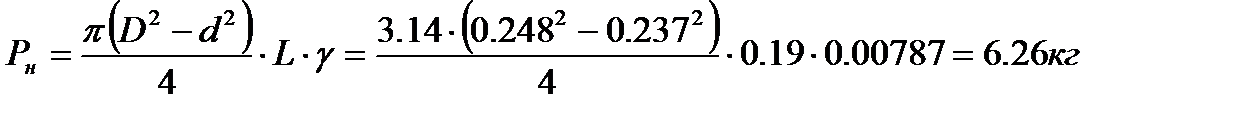

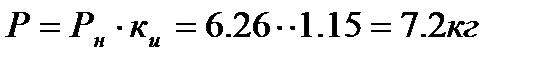

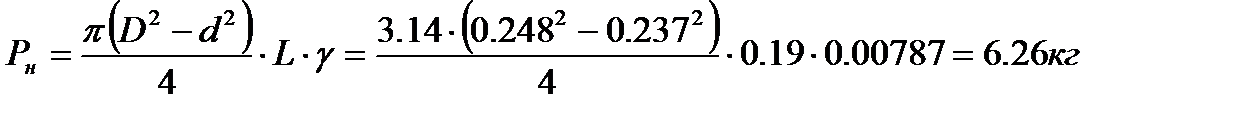

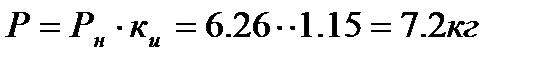

Определение расхода материала

где,  - удельный вес (0,00787

- удельный вес (0,00787  )

)

Токарная обработка

1.Установить и снять деталь.

2.Проточить поверхность 1 до Ø 0,242м.

Выбор оборудования

Токарный санок 1А63М, мощность N=14кВт. Приспособление – патрон, вращающийся центр, для установки детали. Инструмент, режущий – резец проходной упорный (угол в плане - 90  ); пластина из твердого сплава ВК-8; державка 0,02*0,03м; для обработки также нужен измерительный инструмент штангенциркуль ШЦ 0-250; заготовка – деталь. Материал поверхности 38ХГСА, НRC 40…45. Специалист – токарь 5 разряда.

); пластина из твердого сплава ВК-8; державка 0,02*0,03м; для обработки также нужен измерительный инструмент штангенциркуль ШЦ 0-250; заготовка – деталь. Материал поверхности 38ХГСА, НRC 40…45. Специалист – токарь 5 разряда.

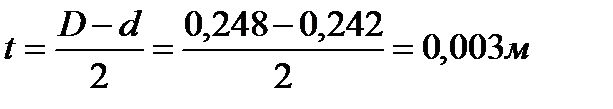

Определяем глубину резанья металла:

| где

| D– диаметр после наплавки

|

|

| d– диаметр после токарной обработки

|

Определяем режимы резанья:

Подача:

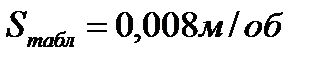

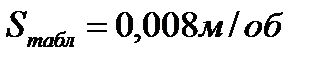

- табличное значение

- табличное значение

Поправочные коэффициенты:

- коэф. учитывающий состояние поверхности детали (с коркой)

- коэф. учитывающий состояние поверхности детали (с коркой)

- коэф. учитывающий группу материала (VI)

- коэф. учитывающий группу материала (VI)

- коэф. учитывающий закаленную поверхность (НRC 40…45)

- коэф. учитывающий закаленную поверхность (НRC 40…45)

- расчетная подача

- расчетная подача

Скорость резанья:

табличное значение

табличное значение

- расчетная скорость

- расчетная скорость

| где

|  - коэффициент обрабатываемости материала - коэффициент обрабатываемости материала

|

|

|  - коэффициент учитывающий материал инструмента - коэффициент учитывающий материал инструмента

|

|

|  - коэффициент учитывающий угол резца (90 - коэффициент учитывающий угол резца (90  ) )

|

|

|  - коэффициент учитывающий поверхность детали (с коркой) - коэффициент учитывающий поверхность детали (с коркой)

|

Частота вращения детали:

где, D – диаметр после наплавки

Корректируем режимы резанья по паспортным данным станка и принимаем S=0.0005 м/об; n=40  .

.

Фактическая скорость резанья:

Определяем время:

- основное время

- основное время

- вспомогательное время

- вспомогательное время

- штучное время

- штучное время

Определяем расход электроэнергии:

| где

|

| - мощность станка, кВт

|

|

|

| - коэф. использования оборудования по мощности

|

|

|

| -коэф. перевода энергии

|

Шлифовальная

1. Установить и снять деталь, шлифовать поверхность №1 до Ø 0,24м.

Выбор оборудования

Станок круглошлифовальный 3А131, мощность N=9кВт (станок оборудован средствами активного контроля); режущий инструмент круг шлифовальный d=0,6м, ширина 0,063 м марка круга ПВ-15А, зернистость 40.

Определяем частоту вращения детали:

Определяем режимы шлифования:

Выбираем величину продольной подачи

Величина врезания

Выбираем поправочный коэффициент на радиальную подачу

Выбираем поправочный коэффициент. на припуск шлифования

Принимаем  м

м

Определяем время:

- основное время

- основное время

- вспомогательное время

- вспомогательное время

- штучное время

- штучное время

где  - коэффициент выталкивания

- коэффициент выталкивания

кВт

кВт

| где

|  - мощность станка, кВт - мощность станка, кВт

|

|

|  - коэффициент использования оборудования по мощности - коэффициент использования оборудования по мощности

|

|

|  -коэффициент перевода энергии -коэффициент перевода энергии

|

ПРЕДЛАГАЕМЫХ МЕРОПРИЯТИЙ

Расчёты выполняются на основании проведённых технологических расчётов. Рассчитанное штучное время, расход электроэнергии, расход основных и вспомогательных материалов используются для расчёта стоимости ремонта детали и определения экономической эффективности.

Предлагается вместо установки нового вала взамен изношенного производить восстановление изношенных поверхностей наплавкой под слоем керамического флюса.

Технологический маршрут предусматривает следующие технологические операции:

1. Токарная обработка.

2. Наплавка.

3. Токарная обработка.

4. Шлифовальная.

Смета затрат на наплавку

Таблица 8 - Смета затрат на наплавку

| Наименование

статей

| Единица

измерения

| Всего

| Обоснование

|

| 1. Заработная плата.

| РУБ

| 692.77

| Раздел 6.18.

|

| 2. Страховые взносы

| РУБ.

| 207,83

| Раздел 6.18.

|

| 3. Электроэнергия.

| РУБ.

| 297,30

| Раздел 6.19.

|

| 4. Основные и вспомогательные материалы.

| РУБ.

| 625,27

| Таблица №14.

|

| 5. Прочие затраты.

| РУБ.

| 182,32

| 10% от 1 + 4.

|

| 6. Прямые затраты.

| РУБ.

| 2005,52

| 1 + 5.

|

| 7. Накладные расходы.

| РУБ.

| 100,28

| 5% от 6.

|

| 8. Себестоимость.

| РУБ.

| 2105,8

| 6 + 7.

|

| 9. Плановые накопления.

| РУБ.

| 210,06

| 10% от 8.

|

| 10. Стоимость наплавки.

| РУБ.

| 2315,86

| 8 + 9.

|

Себестоимость наплавки одного вала бурового насоса НБТ-600 составляет:

Пз+Нр=2005,52+100,28=2105,8

| где,

| Пз– прямые затраты

|

|

| Нр– накладные расходы

|

Стоимость нового вала 150000, следует, что восстановление вала наплавкой под слоем керамического флюса выгодней чем покупка новой детали.

Требования безопасности на объекте

Охрана труда в нашей стране обеспечивается соответствующим законодательством, разветвленным контролем за его выполнением финансированием со стороны государства.

Оснащение в последние годы буровых установок автоматическими буровыми ключами, механизмами спуска и подъема инструмента позволило уменьшить физические нагрузки. Однако с ростом глубины бурения, увеличением его скоростей, оснащением буровых установок сложными пультами управления возросла нагрузка на зрение и на слух работающих, увеличились требования к точности и координации движения, скорости реакции. По мере автоматизации отдельных процессов бурения труд членов буровой бригады становиться все более нагруженным психологически, оставаясь на отдельных операциях тяжелым физическим трудом.

Главными задачами, охраны труда в бурении является: приспособления современных буровых машин, технологических процессов и производственной среды с целью обеспечения высокопроизводительных, здоровых и безопасных условий труда.

Токсичные вещества

Рабочие обслуживающие буровые насосы, как и остальные члены бригады, подвергаются воздействию вредных веществ.

ГОСТ 12.1.005-88 устанавливает предельно допустимые концентрации

(ПДК) в таблице 10. вредных веществ в рабочей зоне и на территории предприятий.

Из перечисленных веществ чаще приходится подвергаться воздействию масел, которые в виде паров попадают в организм человека через слизистую оболочку в легкие, что приводит к осложнениям. Температура вспышки -170°С, температура самовоспламенения - 380°С.

Таблица 10 - ПДК вредных веществ в рабочей зоне.

| Вещество

| Предельно допустимая концентрация, мг/ м3

| Класс опасности

|

| Метан

|

|

|

| Каустическая сода

| 0,5

|

|

| Масла минеральные

| 1,1 -5-10

|

|

| Сероводород

|

|

|

Производственное освещение

Принимают совмещенное освещение. Искусственное освещение электрическое общее, равномерное. Используются светильники с лампами накаливания взрывонепроницаемыми. Естественное освещение — боковое. Правилами безопасности установлены нормы общей минимальной освещенности (в лк) для залов насосных - 20.

Шум и вибрация

Работающий буровой насос является источником вибрации и шума (до 92дБ). Звуки одной интенсивности, но разной частоты человек ощущает различно. Сильный шум, действуя на органы слуха, может привести к полной глухоте или к профессиональной тугоухости. При этом нарушается нормальная деятельность сердечно - сосудистой системы, возникают хронические заболевания. Под действием вибрации могут произойти в нервной и косно-суставной системах, падение мышечной силы и массы, артериального давления, нарушения остроты зрения, спазмы сосудов сердца. Эти нарушения проявляются в виде головной боли, головокружения, плохого сна и: самочувствия.

Чрезвычайные ситуации

Стихийные бедствия пока ещё в полной мере не подвластные человеку, наносят экономике государства огромный ущерб. Наиболее характерные стихийные бедствия для региона Республики Коми - наводнения, бури, ураганы и пожары. Стихийные бедствия возникают внезапно и носят чрезвычайный характер.

Основных причин возникновения ЧС две. Во-первых, постоянно усложняется современное производство. В его процессе часто применяются ядовитые и агрессивные компоненты. На малых площадях концентрируется большое количество энергетических мощностей. Во-вторых, упала производственная дисциплина. Невнимательность, грубейшие нарушения правил эксплуатации техники, транспорта, приборов и оборудования. Все это приводит к трагическим последствиям, огромным материальным убыткам.

Для ликвидации последствий, вызванных стихийными бедствиями, могут привлекаться как формирования общего назначения, так и формирования служб МЧС. В отдельных случаях помимо указанных формирований могут привлекаться воинские части ВС РФ.

Характер и порядок действий формирований при выполнении этой задачи зависит от вида стихийных бедствий, аварий, катастроф, сложившейся обстановки, количества и подготовленности привлекаемых сил МЧС, времени года и суток, погодных условий.

Спасательные и аварийно-восстановительные неотложные работы при ликвидации последствий стихийных бедствий, аварий, катастроф следующие:

При наводнениях для проведения спасательных работ привлекают спасательные отряды, команды и группы, а также ведомственные специализированные команды и подразделения, оснащенные плавсредствами, санитарные дружины и посты, разведывательные группы и звенья, формирования строительных, ремонтно-строительных организаций, органы общественного порядка.

Спасательные работы при наводнениях на поиск людей на затопленной территории и эвакуацию в безопасные места.

Для спасения и вывоза большого числа людей используют теплоходы, баржи, баркасы, катера и другие плавсредства. При спасении людей, находящихся в проломе льда, подают конец веревки, доски, лестницы, любой другой предмет и вытаскивают в безопасное место.

Медицинскую первую помощь оказывают спасательные подразделения или санитарные дружины непосредственно в зоне затопления. Первую врачебную помощь оказывают после доставки на причал.

При бурях и ураганах проводятся предупредительные, спасательные, аварийно-восстановительные работы. О времени появления урагана оповещают штабы МЧС объектов, формирования МЧС и население. До подхода ураганного ветра закрепляют технику, отдельные строения, в производственных помещениях и жилых домах закрывают двери, окна, отключают электросети, газ. воду. Население укрывается в защитных или заглубленных сооружениях.

После урагана формирования МЧС совместно со всем трудоспособным населением объекта проводят спасательные и аварийно-восстановительные работы, спасают людей из заваленных защитных и других сооружений и оказывают им помощь, восстанавливают поврежденные здания, линии электропередач и связи, газо- и водопроводы, ремонтируют технику, проводят другие аварийно-восстановительные работы.

При пожарах начальник ГО объекта и его штаб принимают все меры к его ликвидации, на основании данных разведки и других полученных сведениях оценивают пожарную обстановку, принимают решения и ставят задачи формированиям МЧС.

Командир формирования после получения и уяснения задачи, организует выдвижение формирования к указанному участку пожара. Для уточнения обстановки на маршруте и в районе пожара он выполняет разведку, которая выявляет характер пожара и его границы, направление распространения огня и возможные места устройства заградительных опорных полос, наличие и состояние водоисточников, подъездные пути к ним, пути вывода и способы спасения людей, находящихся на участке пожара. Из зоны возможного распространения пожара эвакуируются люди и материальные ценности.

В первую очередь разыскивают людей, оказавшихся в горящих районах, зданиях, сооружениях. В целях безопасности розыск людей осуществляется парами: один разыскивает, а второй страхует его с помощью веревки, находясь в менее опасном месте. В условиях сильного задымления и скопления угарного газа спасатели работают в противогазах с использованием дополнительного патрона.

ЭКСПЛУАТАЦИЯ НАСОСА

Порядок установки

Установить буровой насос на основании и выставить его по уровню, как по длине, так и по ширине. Отклонение от горизонтальной плоскости не более 1,5 мм на длине 1000 мм. Выбрать прокладками зазор между основанием и рамой насосов.

Расположить параллельно валы насоса и привода. Допускаемая не параллельность осей вращения должна быть не более 1 мм на 100 мм длины, а допуск на смещение приводных элементов должен быть не более 2 мм на 1000 мммежцентрового расстояния для шкивов и 0,35 мм для звездочек.

Подготовка к работе

Установить насос в соответствии с действующими правилами монтажа оборудования и мер безопасности в нефтегазодобывающей промышленности.

Расконсервировать насос до его запуска. Снять транспортные заглушки с отверстий трубопроводов паропод

(2.1)

(2.1) (2.2)

(2.2) (2.3)

(2.3)

(2.4)

(2.4) (2.5)

(2.5) м3/с;

м3/с; м3/с.

м3/с. (2.6)

(2.6)

(2.8)

(2.8) - условие выполняется.

- условие выполняется. (2.9)

(2.9) (2.10)

(2.10) (2.11)

(2.11) Па;

Па;

- условие выполняется.

- условие выполняется. (2.12)

(2.12)

,

,

, (2.14)

, (2.14) =160∙10

=160∙10  Па.

Па. - условие выполняется.

- условие выполняется. (2.15)

(2.15) - условие выполняется.

- условие выполняется. (2.16)

(2.16)

(2.17)

(2.17)

(2.18)

(2.18) (2.19)

(2.19) (2.20)

(2.20)

<100, то расчет коэффициента запаса устойчивости ведем по формуле Ф. С. Ясинского [2]:

<100, то расчет коэффициента запаса устойчивости ведем по формуле Ф. С. Ясинского [2]: (2.21)

(2.21) (2.22)

(2.22)

(2.23)

(2.23) - стука не возникает.

- стука не возникает. (2.24)

(2.24)

(2.25)

(2.25)

(2.26)

(2.26)

(3.1)

(3.1)

- коэффициент учитывает состояние поверхности

- коэффициент учитывает состояние поверхности

- коэффициент учитывает группу материалов

- коэффициент учитывает группу материалов

- коэффициент обрабатываемой поверхности

- коэффициент обрабатываемой поверхности

- коэф. Учитывающий материал инструмента

- коэф. Учитывающий материал инструмента

- коэф. Учитывающий угол резания в плане

- коэф. Учитывающий угол резания в плане

- понижающий коэффициент

- понижающий коэффициент

частота, корректируем режим резания по паспортам данных станков и принимаем

частота, корректируем режим резания по паспортам данных станков и принимаем  и

и

- штучное время

- штучное время - вспомогательное время

- вспомогательное время - основное время

- основное время – длина обрабатываемой поверхности –0,19м

– длина обрабатываемой поверхности –0,19м

– величина врезания –0,002м

– величина врезания –0,002м

- величина перебега

- величина перебега

мин

мин мин

мин мин

мин (3.2)

(3.2) - мощность станка, кВт

- мощность станка, кВт

- коэффициент использования оборудования по мощности

- коэффициент использования оборудования по мощности

- коэффициент перевода энергии

- коэффициент перевода энергии

- коэффициент шлифования

- коэффициент шлифования

- коэффициент токарной обработки

- коэффициент токарной обработки

скорость подачи проволоки 2,7-3,2 м/мин, высота наплавляемого слоя – 0,003м, шаг наплавки – 0,003м.

скорость подачи проволоки 2,7-3,2 м/мин, высота наплавляемого слоя – 0,003м, шаг наплавки – 0,003м.

- основное время

- основное время - вспомогательное время

- вспомогательное время - штучное время

- штучное время

- мощность станка

- мощность станка

- мощность автомата

- мощность автомата

- мощность наплавки

- мощность наплавки

- коэффициент использования оборудования по мощности

- коэффициент использования оборудования по мощности

-коэффициент перевода энергии

-коэффициент перевода энергии

- удельный вес (0,00787

- удельный вес (0,00787  )

)

); пластина из твердого сплава ВК-8; державка 0,02*0,03м; для обработки также нужен измерительный инструмент штангенциркуль ШЦ 0-250; заготовка – деталь. Материал поверхности 38ХГСА, НRC 40…45. Специалист – токарь 5 разряда.

); пластина из твердого сплава ВК-8; державка 0,02*0,03м; для обработки также нужен измерительный инструмент штангенциркуль ШЦ 0-250; заготовка – деталь. Материал поверхности 38ХГСА, НRC 40…45. Специалист – токарь 5 разряда.

- табличное значение

- табличное значение - коэф. учитывающий состояние поверхности детали (с коркой)

- коэф. учитывающий состояние поверхности детали (с коркой) - коэф. учитывающий группу материала (VI)

- коэф. учитывающий группу материала (VI) - коэф. учитывающий закаленную поверхность (НRC 40…45)

- коэф. учитывающий закаленную поверхность (НRC 40…45) - расчетная подача

- расчетная подача табличное значение

табличное значение - расчетная скорость

- расчетная скорость - коэффициент обрабатываемости материала

- коэффициент обрабатываемости материала

- коэффициент учитывающий материал инструмента

- коэффициент учитывающий материал инструмента

- коэффициент учитывающий угол резца (90

- коэффициент учитывающий угол резца (90  )

)

- коэффициент учитывающий поверхность детали (с коркой)

- коэффициент учитывающий поверхность детали (с коркой)

.

.

- основное время

- основное время - вспомогательное время

- вспомогательное время - штучное время

- штучное время

м

м - основное время

- основное время - вспомогательное время

- вспомогательное время - штучное время

- штучное время - коэффициент выталкивания

- коэффициент выталкивания

кВт

кВт