История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Топ:

Генеалогическое древо Султанов Османской империи: Османские правители, вначале, будучи еще бейлербеями Анатолии, женились на дочерях византийских императоров...

Определение места расположения распределительного центра: Фирма реализует продукцию на рынках сбыта и имеет постоянных поставщиков в разных регионах. Увеличение объема продаж...

Интересное:

Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными...

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Наиболее распространенные виды рака: Раковая опухоль — это самостоятельное новообразование, которое может возникнуть и от повышенного давления...

Дисциплины:

|

из

5.00

|

Заказать работу |

Гидравлическая коробка

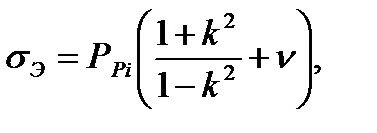

Напряжения в этих элементах определяются по формулам для расчета толстостенных цилиндрических сосудов [2]:

(2.6)

(2.6)

| где | РРi | – вероятное расчетное давление, Па; |

| k | – отношение радиусов, k = 0,81; | |

| ν | – отношение предела текучести материала при растяжении к пределу текучести при сжатии, ν = 1. |

Вероятное расчетное давление [2]:

PPi = P×kn, (2.7)

где kn – коэффициент, учитывающий вероятность превышения испытательного давления над наибольшим рабочим, kn = 1,68.

PPi = 28∙106∙1,68=47,04∙106 Па

Коэффициент запаса статической прочности [2]:

S =  (2.8)

(2.8)

где sТ – предел текучести материала.

Гидравлическая коробка изготовлена из стали 36Л, sТ = 600×106 Па

S =  - условие выполняется.

- условие выполняется.

Коэффициент запаса прочности по выносливости [2]:

na =  (2.9)

(2.9)

где s-1огр – ограниченный предел выносливости на сжатие при

симметричном цикле Па;

s-1огр = 0,35×sв = 0,35×800×106 = 280×106 Па,

| где | sв– предел прочности материала; |

| кsд– коэффициент, учитывающий влияние всех факторов на выносливость, кsд = 4; | |

| js–коэффициент, учитывающий влияние асимметрии цикла, | |

| js= 0,2 |

sа – средняя амплитуда цикла [2];

(2.10)

(2.10)

где sм – среднее напряжение цикла [2];

(2.11)

(2.11)

где smin – минимальное напряжение цикла;

smin = 0,9×sмах = 0,9×250×106 = 225×106 Па,

где sмах = 250∙10  Па;

Па;

na =  - условие выполняется.

- условие выполняется.

Цилиндровая втулка

Проверка цилиндровых втулок производится по внутреннему диаметру, т. к. напряжение больше на внутренней поверхности. Проверяет втулку минимального диаметра при максимальном давлении.

Эквивалентное напряжение на внутренней поверхности [2]:

(2.12)

(2.12)

| где | r– внутренний радиус втулки, r =0,06 м; |

| s– толщина стенки, s =0,042 м; | |

| с– наибольший допустимый износ втулки, м. |

Коэффициент запаса статической прочности [2]:

S =

Цилиндровая втулка изготавливается из стали 65Г, для которой sТ = 750МПа. Цилиндровые втулки не рассчитываются на выносливость, т. к. втулка изнашивается по внутреннему диаметру быстрее, чем может наступить ее усталостное разрушение.

S =

Делам вывод, что коэффициент запаса статической прочности цилиндровой втулки достаточен, для эксплуатации насоса с заданным давлением.

Шток насоса

Шток насоса рассчитывается на устойчивость и усталость. Расчету на усталость подвергаются утонченные участки штока, расположенные в месте свинчивания штока с кронштоком.

Усилие сжатия штока [2]:

Рсж =  ,

,

(2.13)

(2.13)

где, D – диаметр поршня, D = 0,12 м;

Максимальные переменные сжимающие напряжения [2]:

, (2.14)

, (2.14)

| где | fш – площадь наименьшего поперечного сечения штока; |

| d – диаметр штока. |

=160∙10

=160∙10  Па.

Па.

Шток изготовлен из стали 40Х sт = 800 МПа.

Коэффициент запаса статической прочности:

S =  - условие выполняется.

- условие выполняется.

Коэффициент запаса прочности по выносливости [2]:

(2.15)

(2.15)

где s-1с – предел выносливости на сжатие, для стали 40Х s-1с=1000МПа.

- условие выполняется.

- условие выполняется.

Расчет штоков на продольную устойчивость:

Для составных штоков определяем эквивалентную длину штока ползуна.

Эквивалентная длина штока ползуна [2]:

(2.16)

(2.16)

| где | lшт– длина штока ползуна, lшт = 0,395 м; |

| d– диаметр штока поршня, d = 0,065 м; | |

| d1– диаметр штока ползуна, d1 = 0,110 м. |

Расчетная длина составного штока [2]:

(2.17)

(2.17)

где, lш – длина штока поршня, lш = 0,525 м.

Гибкость штока [2]:

(2.18)

(2.18)

где imin – наименьший радиус инерции штока [3], м

(2.19)

(2.19)

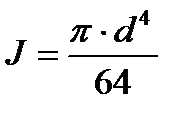

где J – момент инерции [3], м3*м

(2.20)

(2.20)

Т.к.  <100, то расчет коэффициента запаса устойчивости ведем по формуле Ф. С. Ясинского [2]:

<100, то расчет коэффициента запаса устойчивости ведем по формуле Ф. С. Ясинского [2]:

(2.21)

(2.21)

где, sкр – критическое напряжение сжатия [1], Па

(2.22)

(2.22)

Клапан насоса

Проверим клапан на стук [2]:

(2.23)

(2.23)

где, Dk = 140 мм и D0 = 128 мм – диаметры клапана и отверстия седла;

g = 450 – угол наклона образующей конической посадочной поверхности клапана.

- стука не возникает.

- стука не возникает.

Тарель клапана рассчитывается на прочность и выносливость, как пластина радиуса dk/2 свободно опертая по краям.

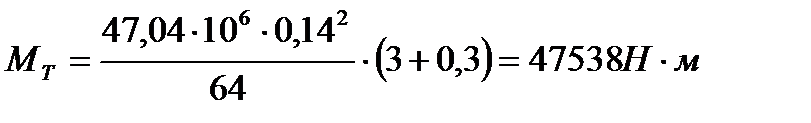

Момент изгиба тарели [2]:

(2.24)

(2.24)

| где | dT– диаметр тарели, dT = 0,14 м; |

| m–коэффициент Пуассона, m = 0,3 |

Максимальные напряжения изгиба при опрессовке [2]:

(2.25)

(2.25)

где dт – толщина тарели, dт = 0,030 м

Тарель клапана изготавливается из стали 20Х2Н4А для которойsт=1100 МПа.

Коэффициент запаса статической прочности [2]:

(2.26)

(2.26)

Коэффициент запаса статической прочности тарели достаточен, для эксплуатации насоса с заданным давлением.

ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим...

История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!