Первые два способа позволяют изготавливать или заготовку, или непосредственно изделие, причем в случае спекания изделие получают механической обработкой заготовки, а при горячем прессовании формующая часть пресс-формы должна обеспечивать форму самого изделия. Методом спекания можно получать как пористые, так и монолитные изделия, а методом горячего прессования — только монолитные изделия.

Плунжерная экструзия позволяет изготавливать изделия различного профиля неограниченной длины.

Спекание

Процесс получения заготовок (изделий) методом спекания складывается из двух операций: 1) прессования порошка в пресс-форме без нагревания и 2) спекания полученных заготовок (изделий) в свободном состоянии при нагревании.

Методом спекания можно изготавливать заготовки (изделия) массой от десятков граммов до нескольких десятков килограммов.

Прессование порошка а пресс-форме без нагревания.

Порошкообразный СВМПЭ отличается хорошей способностью спрессовываться в компактные заготовки, плотность которых зависит от давления. Под высоким давлением частицы сближаются на расстояния, при которых проявляются силы межмолекулярного взаимодействия. Плотность заготовки приближается к плотности СВМПЭ, отпрессованного горячим прессованием.

Если необходимо получить пористое изделие с плотностью 600 кг/м3, целесообразно поддерживать удельное давление прессования примерно 8 МПа, а если необходимо изготовить монолитное изделие с плотностью 930 кг/м3, то удельное давление следует повысить до 85—90 МПа.

Спекание заготовок (изделий) а свободном состоянии при нагревании

Спекание — это процесс перехода при нагревании спрессованного до разной степени порошка СВМПЭ в монолитное или пористое тело. Большинство исследователей движущую силу спекания видят в поверхностном натяжении нагретых частиц порошка. Отдельные спрессованные частицы порошка при нагревании стремятся под влиянием поверхностного натяжения приобрести сферическую форму и образовать систему капилляров с развитой криволинейной поверхностью.

Таким образом, в системе нагретых до температуры плавления частиц СВМПЭ возникает давление, обеспечивающее необходимое сжатие системы.

Спекание следует проводить в интервале температур 140—170 °С. Однако при 140 °С процесс спекания происходит медленно, по мере повышения температуры скорость спекания увеличивается. Разрушающее напряжение 24 МПа достигается при 170 °С за 40 мин, при 160°С— за 70 мин, при 150°С — за 100 мин.

Горячее прессование.

Горячим прессованием пользуются для получения готовых изделий, хотя в отдельных случаях можно получать и заготовки с последующим изготовлением из них изделий. Горячим прессованием можно изготавливать изделия от миллиметровых пластинок массой в несколько граммов до метровых плит толщиной до нескольких десятков см. Небольшие изделия можно прессовать непосредственно из порошкообразного СВМПЭ.

Процесс горячего прессования изделий значительных размеров складывается из двух операций: 1) таблетирования и 2) прессования таблеток в пресс-форме при нагревании под давлением.

Таблетирование - это процесс уплотнения прессованием порошкообразного материала в замкнутой матрице при комнатной температуре. Прессование осуществляется пуансоном, который перемещается в канале матрицы до создания давления, обеспечивающего образование прочной таблетки. Таблетирование СВМПЭ обычно проводится при удельном давлении 8,0—10,0 МПа в течение 2—3 с без нагревания. В этом случае объем навески прессуемого порошка уменьшается примерно в 3 раза. При таблетировании снижается содержание воздуха в материале и повышается его теплопроводность по сравнению с порошкообразным полимером. Последнее, в свою очередь, приводит к сокращению продолжительности горячего прессования. Кроме того, таблетирование позволяет уменьшить объем загрузочной камеры пресс-формы, сократить продолжительность технологического цикла прессования и значительно улучшить качество готового изделия. Наиболее распространено получение цилиндрических таблеток с отношением высоты к диаметру 0,3—0,4.

Полученные таблетки засыпают в пресс-форму. При переработке горячим прессованием для каждого вида изделий создается специальная пресс-форма. Наибольшее распространение в настоящее время для прессования СВМПЭ получили пресс-формы полузакрытого типа. В этом случае избыток материала имеет возможность вытекать из матрицы при замыкании пуансона и матрицы, образуя на изделии легко удаляемый грат. Для ускорения процесса прессования пресс-форма оборудуется самостоятельным обогревом и охлаждением.

Для максимального удаления воздуха и летучих из полости формы с целью повышения качества изделия целесообразно проводить подпрессовку. Для этого материал загружают в предварительно нагретую до 80—90 °С пресс-форму и ее 2-3 раза замыкают и размыкают. Затем пресс-форму окончательно замыкают, температуру поднимают до 160-180 °С при удельном давлении 10 МПа. Следует выдержка под давлением

примерно 120 мин при толщине изделия 40 мм. Затем давление снимают и охлаждают изделие до 40—30 °С в течение примерно 60 мин.

Некоторые авторы [61, с. 229] рассматривают горячее прессование как процесс, состоящий из двух стадий: первая стадия быстрого нарастания давления — собственно прессование, вторая стадия выдержки при постоянном давлении и температуре

Спекание под давлением.

Основными параметрами прессования являются температура прессования, давление и продолжительность выдержки материала в пресс-форме [62, с. 44]. Температура прессования определяется свойствами материала. Нижний предел должен соответствовать температуре плавления кристаллитов, верхний не должен превышать температуру, при которой начинается интенсивное окисление материала. Для СВМПЭ этот интервал температур, как указывалось выше, 140—180 °С. Однако прессование целесообразно вести при максимально возможной температуре с целью сокращения продолжительности прессования и получения более прочных изделий.

Плунжерная экструзия.

В последние годы все большее распространение получает переработка СВМПЭ методом экструзии. Этим методом изготавливают изделия различного профиля (ленты, листы, трубы, стержни и т. п.) любой длины.

Для получения профильных изделий из СВМПЭ может быть использовано такое же оборудование, которое применяется для переработки фторопласта [63]. Самым распространенным является метод плунжерной (поршневой) экструзии.

С целью увеличения производительности процесса экструзии в СВМПЭ вводят различные добавки, которые улучшают условия скольжения, уменьшая трение между расплавом и каналом машины. Кроме того, для увеличения производительности экструдеров обычно применяют предварительное превращение порошка в «крупку» или куски размером около 2—3 мм. В последнем случае порошок СВМПЭ подвергают термообработке при 145-150°С в течение 2 ч. Получаемые листы разрезают на куски размером около 30 X 30 см, которые затем подвергают измельчению в ножевом роторном измельчителе типа ИПР-100. Измельченная до 2 мм крупка направляется на экструзию.

Ниже представлены свойства двух видов СВМПЭ: GUR 4120 и 4150. Данные о свойствах этого сырья приведены на официальном сайте фирмы TICONA в виде таблицы:

Эти материалы описывают как, линейную полиофиновую смолу с молекулярной массой в 10 раз выше, чем у обычной сверхвысокомолекулярной смолы. Высокая молекулярная масса этой линейной полиофиновой смолы дает несколько уникальных свойств, такие как износостойкость и ударная вязкость. Отметим так же низкий коэффициент трения с показателями на уровне фторопласта.

Табл. Свойств для GUR 4120 и 4150

| Свойство

| GUR 4120

| GUR 4150

| Ед. измерения

|

| Плотность

|

|

| Кг/м3

|

| Коэф. сцепления порошка

| 0,22

| 0,51

| МПа

|

| Модуль упругости при раст.(1мм/мин)

|

|

| МПа

|

| Предел текучести (50мм/мин)

|

|

| МПа

|

| Относ. удл. до текучести (50мм/мин)

|

|

| %

|

| Относ. деформация при разрыве (50мм/мин)

| >50

| >50

| %

|

| Модуль упругости при раст.

(1 час)

|

|

| МПа

|

| Модуль упругости при раст. (1000 часов)

|

|

| МПа

|

| Ударная вязкость по Шарпи

|

|

| кДж/м2

|

| Твердость по Шору (15 сек)

|

|

| -

|

| Твердость вдавливания шарика (30 сек) (по ISO)

|

|

| Н/мм2

|

| Изнашивание методом пескоструйной обработки*

|

|

| -

|

| Деформационная теплостойкость (1,8 МПа)

|

|

| С°

|

| Деформационная теплостойкость (0,45 МПа)

|

|

| С°

|

| Теплостойкость по Вика (50 С°/час 50 Н)

|

|

| С°

|

| Коэффициент линейного температурного расширения

|

|

| Е-4/ С°

|

| Горючесть

| 1,6

| 1,6

| Мм

|

| Теплопроводность (23 С°)

| 0,41

| 0,41

| Вт/(м2*К)

|

*Пескоструйная обработка — холодная абразивная обработка поверхности камня, стекла, металлических изделий или зубов путём повреждения её поверхности песком или иным абразивным порошком, распыляемым потоком воздуха. Исторически в пескоструйной обработке использовался обыкновенный песок, промытый и просеянный до однородной фракции. Силикатная пыль, образующаяся при дроблении песчинок об обрабатываемую поверхность, — причина профессионального заболевания — силикоза. Поэтому при пескоструйной обработке в стационарных условиях обязательна эффективная вытяжка и вентиляция, в условиях строительства — ношение респираторов.

Помимо песка, в качестве абразива может использоваться стальная дробь, стеклянные шарики, корундовый порошок и другие синтетические абразивы.

Твердость по Шору — один из методов измерения твердости материалов. Как правило, используется для измерения твердости низкомодульных материалов. Обычно — полимеров: пластмасс, эластомеров, каучуков и продуктов их вулканизации. Метод позволяет измерять глубину начального вдавливания, глубину вдавливания после заданных периодов времени или и то и другое вместе.

Испытание на ударный изгиб по Шарпи — испытание, при которых призматический образец, лежащий на двух опорах, подвергается удару маятникового копра, причем линия удара находится посередине между опорами и непосредственно напротив надреза у образцов с надрезом. Для металлов оценивается поглощённая энергия удара в Дж, а для пластмасс — ударная вязкость (энергия отнесённая к площади поперечного сечения в месте удара) в Дж/м2. Поскольку значения энергии удара для разных материалов зависят от температуры, то испытания проводят при заданных температурах.

Теплостойкость по Вика. Эти испытания дают значение температуры, при которой пластик начинает быстро размягчаться. Круглую иглу с плоским концом, имеющую площадь поперечного сечения 1 мм2, внедряют в поверхность пластикового испытуемого образца при определенной нагрузке, и температура повышается с равномерной скоростью. Теплостойкость по Вика является температурой, при которой проникновение достигает 1 мм.

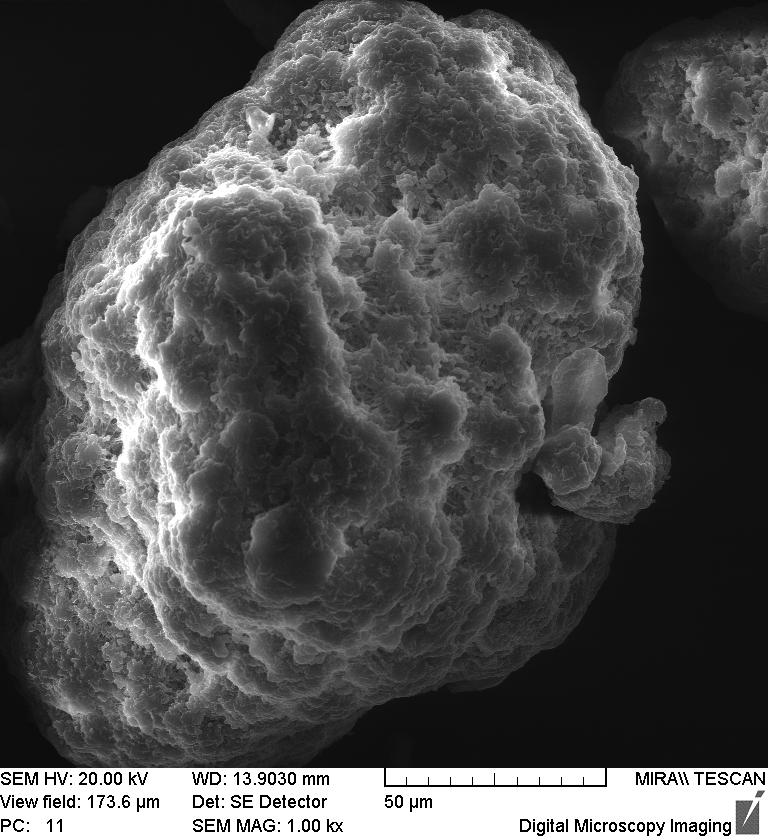

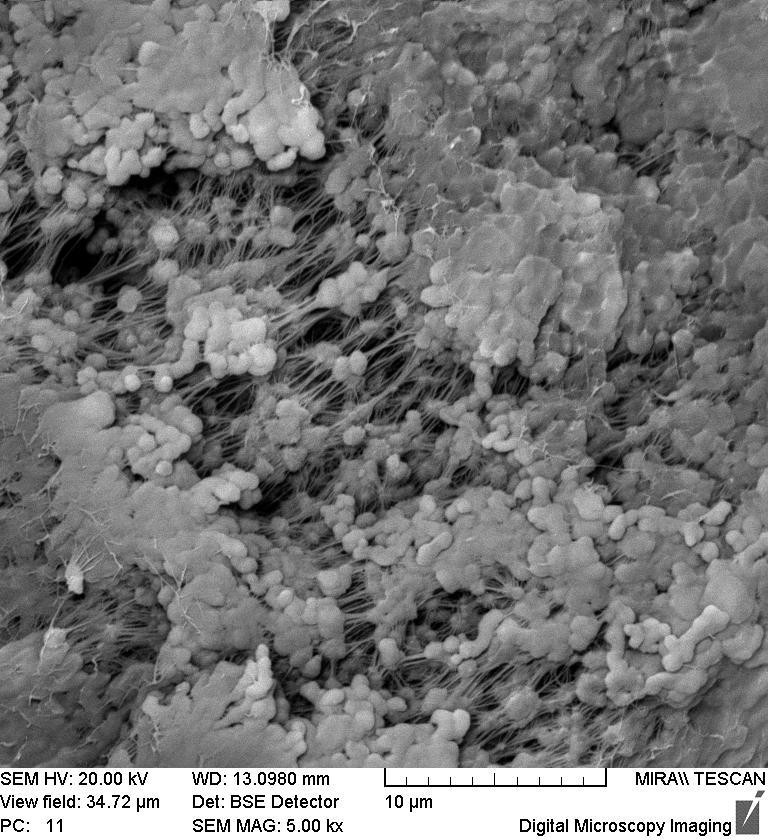

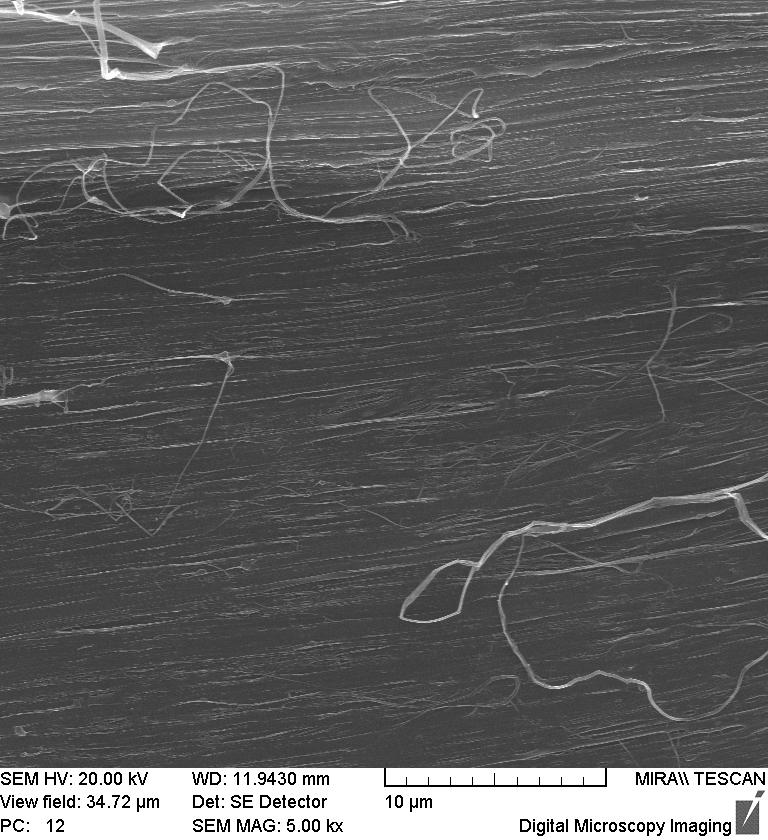

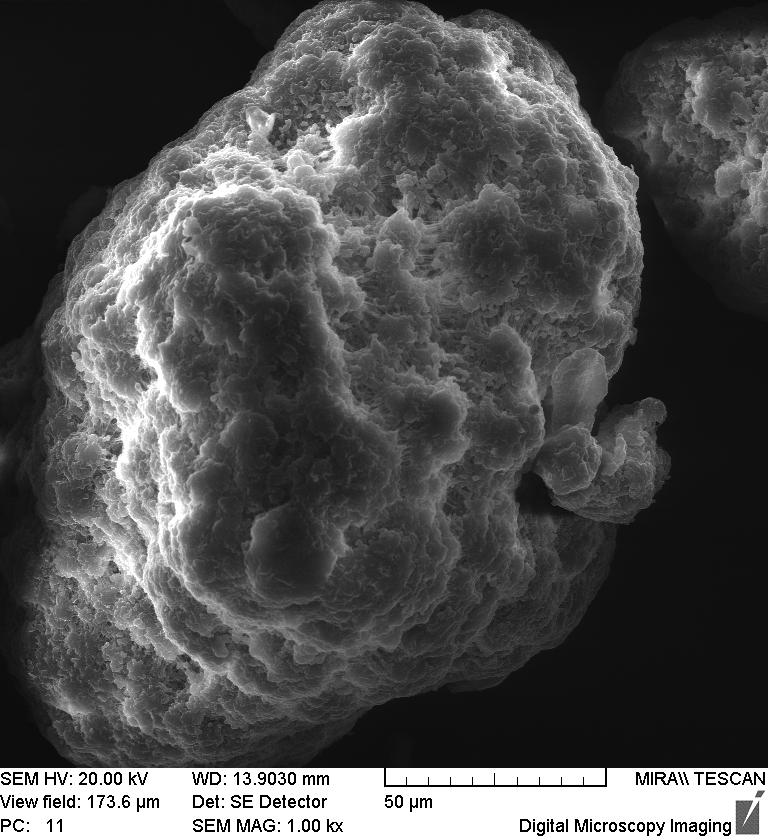

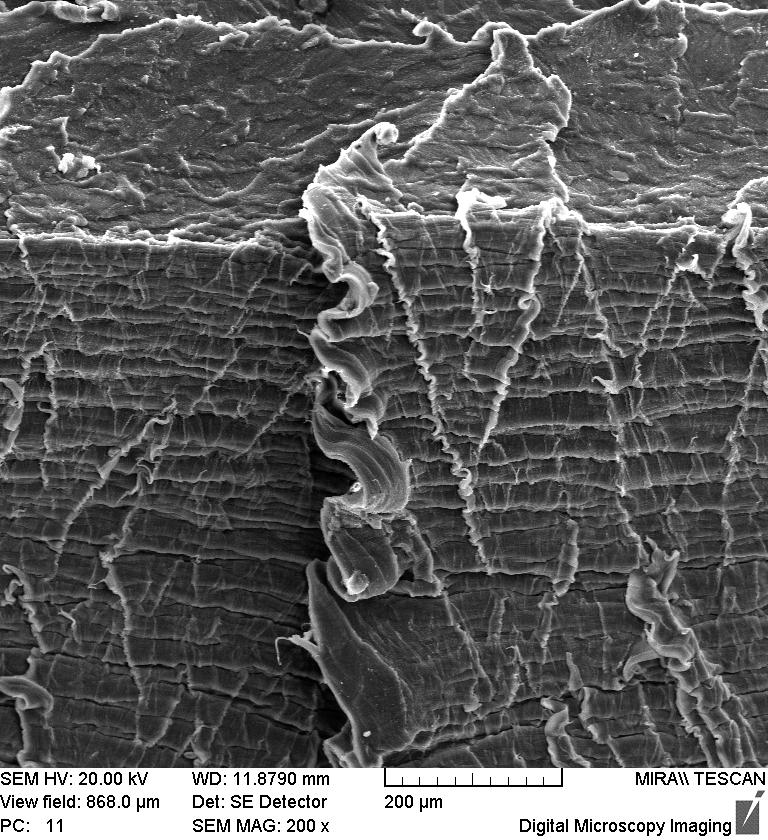

Порошки СВМПЭ имеют такой вид, как на рис. 2,3.

Рис 2. Структура порошка СВМПЭ.

А. б.

Рис 3. Порошок СВМПЭ.

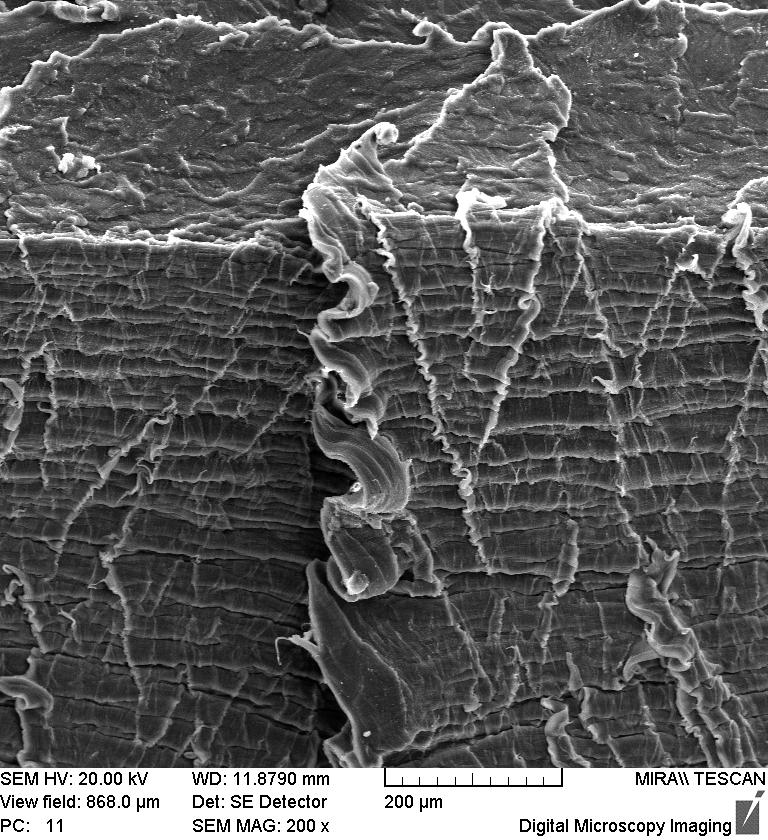

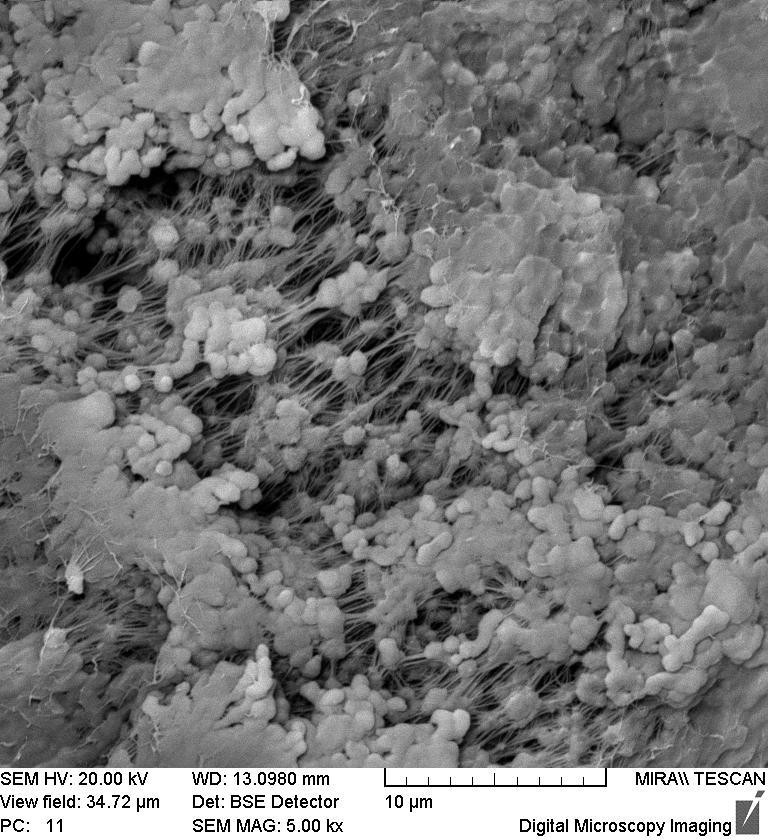

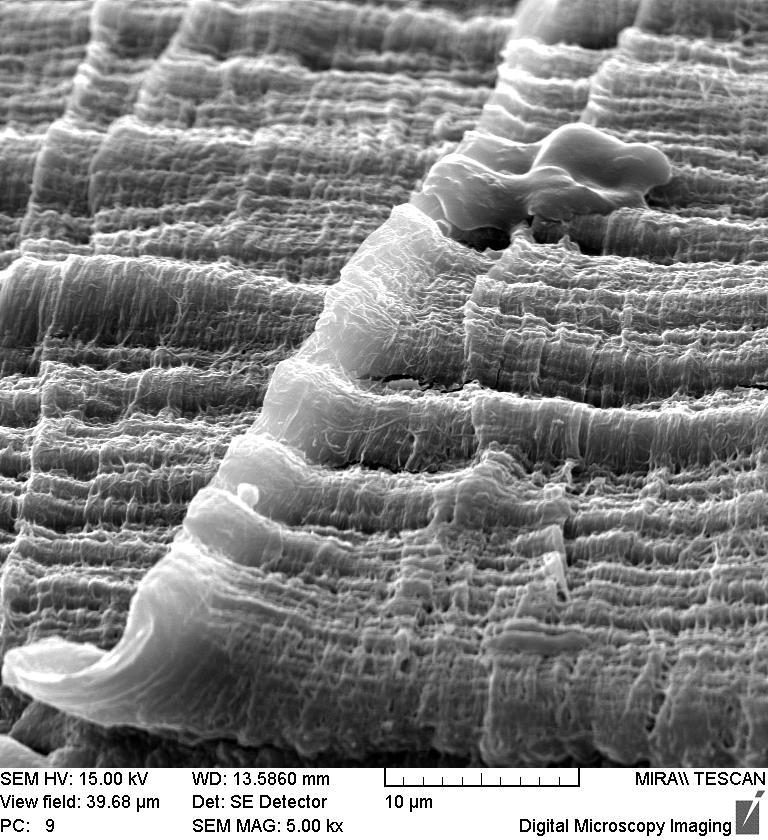

На рис.4 представлены структуры СВМПЭ после горячего прессования с выдержкой под давлением.

А. б.

Рис 4. Структура СВМПЭ при горячем прессовании.

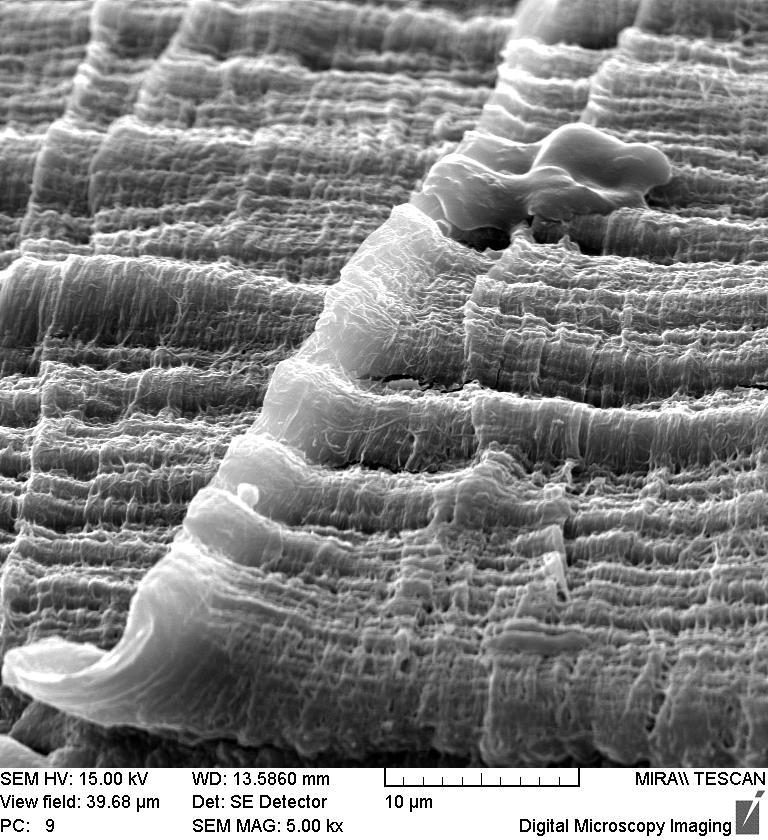

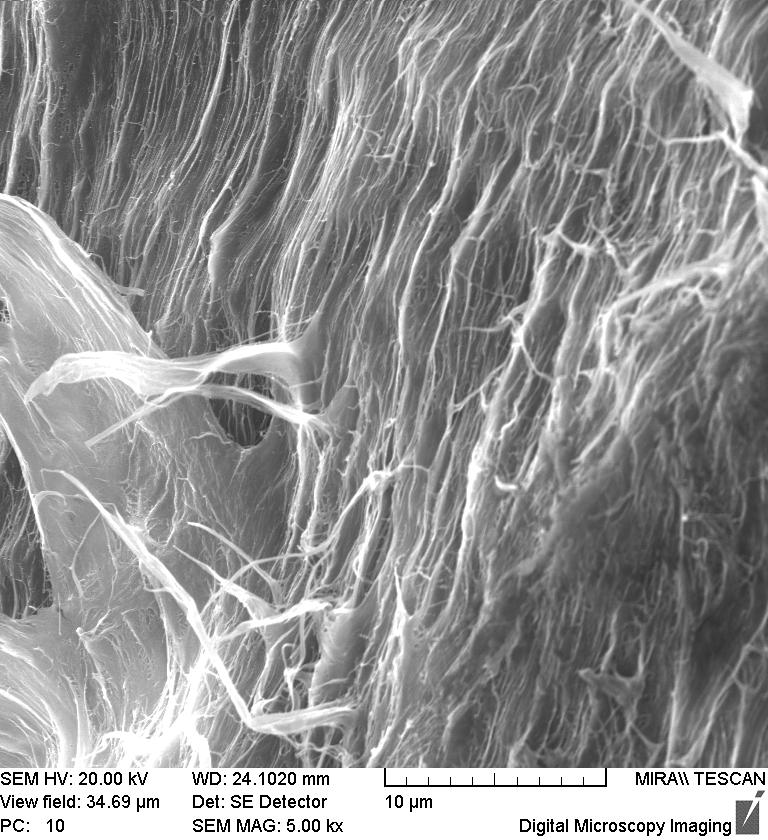

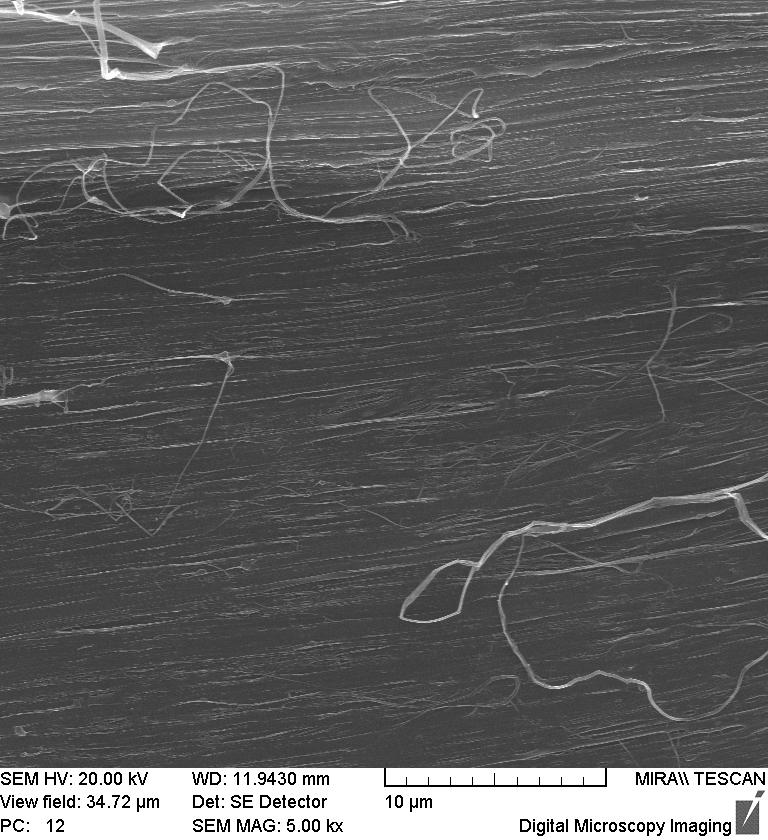

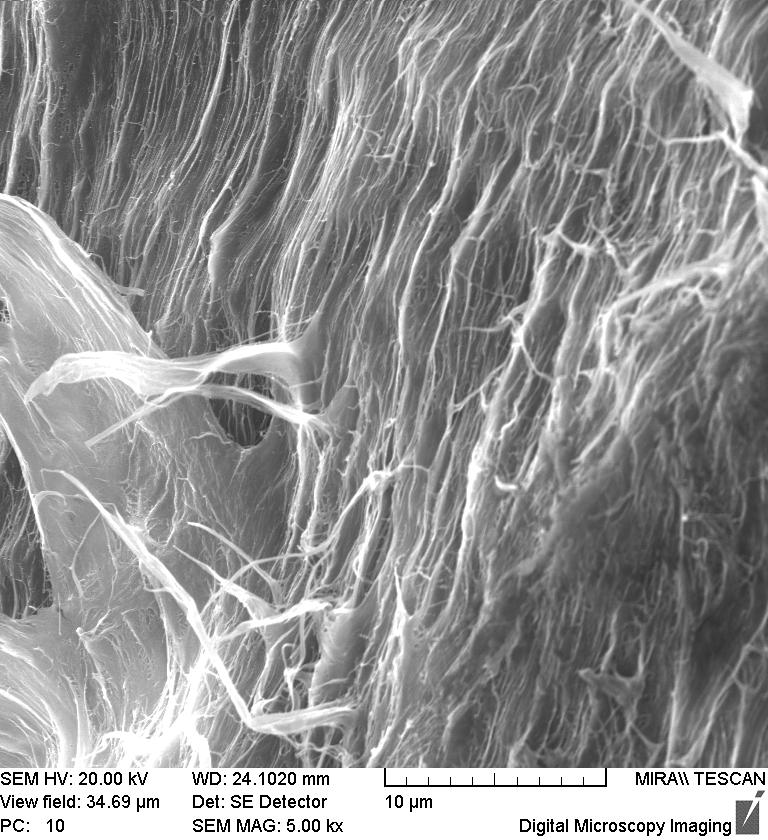

На рис. 5 показана структура СВМПЭ при экструдировании при больших степенях деформации.

А. б.

Рис 5. Структура СВМПЭ при степени деформации до 1000%.

Из процессов переработки полимерных материалов, наиболее производительным является шнековая экструзия. Экструзия полимеров – это способ переработки полимерных материалов непрерывным продавливанием их расплава через формующую головку, с целью получения изделия определенной формы и размеров. Преимущество шнековой экструзии в высокой производительности оборудования и возможностью производить длинномерные изделия. Схема экструдера представлена на рис. 6.

Рис 6. Схема экструдера, где 1. Станина, 2. Двигатель, 3.Редуктор, 4.Бункер, 5.Гранулы, 6.Шнек, 7. Нагреватели, 8. Формующая головка, 9. Готовое изделие.