В результате экспериментальных и теоретических исследований установлено, что превращение срезаемого слоя в стружку при резании является одной из разновидностей процесса пластической деформации материала. Основным признаком пластической деформации является необратимое изменение формы тела под действием внешних сил без нарушения сплошности деформируемого тела.

Некоторые сведения

о пластической деформации металла

Различают три основных вида деформированного состояния малого объема тела.

1. Растяжение (рис. 25, а), при котором вдоль одной из трех главных осей деформации наблюдается удлинение, а вдоль двух остальных главных осей – укорочение. Если две отрицательные деформации укорочения равны между собой, то растяжение называют простым.

2. Сжатие – такая деформация, при которой вдоль одной оси происходит укорочение, а вдоль двух других осей – уширение / удлинение.

3. Сдвиг (рис. 25, б), при котором деформация вдоль одной из трех главных осей отсутствует, вдоль второй главной оси наблюдается укорочение, а вдоль третьей главной оси – равное ему удлинение.

а

б

Рис. 25. Схемы деформации чистого (а) и простого (б) сдвигов

Разновидностями сдвига являются чистый сдвиг и простой сдвиг. При чистом сдвиге (см. рис. 25, а) происходит равномерное укорочение вдоль одной оси и равномерное удлинение вдоль другой оси, перпендикулярной к первой. Квадрат ABCD превращается в конгруэнтный ромб А 1 В 1 С 1 D 1 при неизменном объеме тела. При простом сдвиге (см. рис. 25, б) деформация заключается в смещении всех точек тела в направлении, параллельном только одной оси, на расстояние, пропорциональное расстоянию точки тела от этой оси в направлении второй оси. В результате простого сдвига квадрат ABCD превращается в равновеликий параллелограмм с теми же размерами основания и высоты, что и у исходного квадрата.

Первые два вида (растяжение и сжатие) относятся к объемному деформированному состоянию, а третий (сдвиг) – к плоскому деформированному состоянию.

Рассмотрим более подробно деформацию простого сдвига на примере перехода срезаемого слоя в стружку при металлообработке, так как при b > > а практически все перемещения срезаемого слоя происходят в одной плоскости.

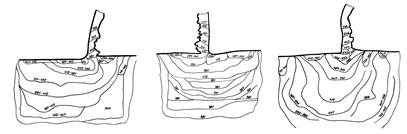

Рис. 26. Напряженные состояния в начальный и конечный

моменты деформации простого сдвига

Частица срезаемого слоя, находящаяся далеко от режущего инструмента, свободна от напряжений и движется по направлению

к инструменту с постоянной скоростью. По мере приближения к режущему инструменту напряжения в рассматриваемой частице возрастают, и, когда они превзойдут предел упругости обрабатываемого материала, частица получает пластическое смещение и изменяет направление своего движения (рис. 26). Эти изменения происходят за время пребывания частицы в некоторой переходной пластически деформированной зоне ABCD (рис. 27, а). Поскольку в результате отделения слоя металла толщиной а и превращения его в стружку часть единого тела движется параллельно передней поверхности лезвия инструмента, а оставшаяся часть продолжает движение в прежнем направлении, то в точке, соответствующей сопряжению передней

и задней поверхностей инструмента, под углом b к направлению движения, называемого углом сдвига, произойдет разделение тела на стружку и обрабатываемую деталь.

Представим переходную пластически деформируемую зону

в виде параллелограмма ABCD (см. рис. 27, а), а линии скольжения

в ней примем за прямые. Обозначим толщину этой зоны через D х,

а ее сдвиг через D s. Значение D s соответствует расстоянию (см.

рис. 25, б), на которое сдвинулась верхняя сторона квадрата относительно нижней, и называется абсолютным сдвигом. В теории пластических деформаций для характеристики интенсивности сдвига пользуются величиной е, называемой относительным сдвигом. Он равен отношению абсолютного сдвига D s к толщине слоя ajc, претерпевшего этот сдвиг, т.е. е = D s /D x. Геометрически е равен тангенсу угла b наклона стороны квадрата к оси z,т.е. е = tg b (рис. 27, б).

а

б

Рис. 27.Схема определения относительного

сдвига

Элемент срезаемого слоя ABCD под действием режущего клина инструмента деформируется и принимает форму параллелограмма EBCN. В треугольнике CDN (см. рис. 27, б)

(1)

(1)

Анализ формулы показывает, что для определения относительного сдвига при определенном угле gнеобходимо знать угол сдвига. Его можно определить по длине стружки. При перемещении инструмента на Δ l длина стружки будетΔ l c. Из Δ АВЕ (см. рис. 27, а)

и

и

Отношение Δ l /Δ l c= Kl получило название коэффициента усадки, или укорочения стружки:

Данную формулу называют формулой И.А. Тиме. С ее помощью можно выразить угол сдвига через коэффициент Kl:

отсюда tg b =  .

.

Несмотря на принятые допущения о замене зоны первичной деформации единственной плоскостью сдвига и идеализации процесса превращения срезаемого слоя в стружку, формула И.А. Тиме совершенно точно выражает связь между Kl и углом сдвига b, так как отражает условие сплошности материала стружки.

Таким образом, относительный сдвиг при резании зависит от угла сдвига b и переднего углаg.Угол b можно определить, зная а

и а с, а g всегда известен. Практически e = 2...5. Определим, при каком b относительный сдвиг будет минимальным. Для этого возьмем первую производную уравнения (1), приравняем ее к нулю и решим уравнение относительно b:

Это условие справедливо при b = 90° – (b – g).Тогда

= 45° +

= 45° +  .

.

Зная относительный сдвиг, можно определить скорость деформации (с–1),которая представляет собой отношение максимальной главной деформации emax к ее продолжительности tдеф в единицу времени, т.е. V деф = emax/tдеф.

В случае неравномерной деформации сдвига ее скорость, или скорость относительного сдвига,определяется как относительный сдвиг в единицу времени V деф = d e/ d t.

От V деф зависит температура, сопровождающая процесс деформации: чем выше скорость деформации, тем меньше требуется энергии и меньше тепловыделение.

Пластические деформации материала срезаемого слоя при резании ограничиваются зоной стружкообразования. Наиболее интенсивно пластическая деформация протекает в очень узкой зоне, ширину которой для упрощения расчетов примем за прямоугольник толщиной D х. Время деформации обрабатываемого металла на этом участке составит tдеф = D х / V c = ( D хKl)/ V,т.е. V деф = e V /D хKl.

Скорость деформации при резании очень высока, и даже самые низкие скорости резания значительно превосходят скорости, достигаемые при испытаниях металлических образцов на удар. По экспериментальным данным, при обработке конструкционных материалов обычного качества D х = 0,02...0,005 см; e = 2...5; Kl = 2…4.При скорости резания 60 м/мин = 100 см/с скорость деформации V деф ~ ~ 4000 с–1.

Высокие скорости деформации не позволяют установить четкую границу между хрупкими и пластичными материалами, поскольку один и тот же материал в зависимости от характера напряженного состояния при резании и скорости деформации может вести себя

и как хрупкий, и как пластичный. Так, например, при точении чугуна стружка может быть сливной, при обработке вязких сталей – элементной.

2.1.2. Методы изучения и оценки

пластической деформации

Существуют следующие методы исследования деформации

в срезаемом слое.

1. Визуальное наблюдение отполированной боковой поверхности обрабатываемого образца: изучение микрошлифов зоны резания (корни стружки); по светлым пятнам и границам потускнения части металла можно судить о характере пластической деформации при резании. Например, с увеличением скорости резания при протягивании сплава ЭИ437БУ-ВД размер зоны деформации протянутых образцов уменьшается, а угол сдвига b х увеличивается, что свидетельствует

о снижении деформации (рис. 28).

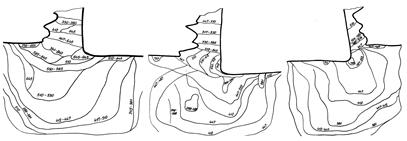

а в

б г

Рис. 28. Микрошлифы корней стружек сплава ЭИ437БУ-ВД: а – 2 м/мин;

б – 0,13 м/с; в – 0,43 м/с; г – 0,67 м/с (Sz = 0,1 мм/зуб; шлифы не травлены)

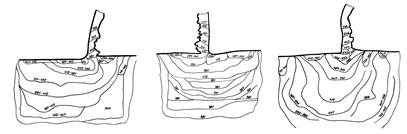

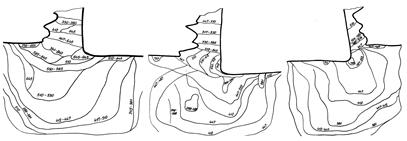

2. Метод измерения микротвердости и расчет напряжений в зоне резания. На полированной поверхности зоны резания и стружки наносят уколы алмазной иглой с помощью прибора микротвердомера ПМТ-3 с определенной нагрузкой. По глубине и ширине следа алмазной призмы вычисляют микротвердость в каждой точке. Затем переносят картину на бумагу, соединяют точки с одинаковой микротвердостью и рисуют схему пластической деформации в зоне резания. Например, на рис. 29 представлены результаты измерения микротвердости в зоне резания образцов из сплава ЭИ787-ВД, протянутых

V = 8 м/мин V = 26 м/мин V = 40 м/мин

V = 8 м/мин V = 26 м/мин V = 40 м/мин

а

V = 8 м/мин V = 26 м/мин V = 40 м/мин

б

Рис. 29. Распределение микротвердости в поверхностном слое образцов

и корнях стружек из сплава ЭИ787-ВД (ХН35ВТЮ-ВД, НВ 388…412) после протягивания на различных скоростях резания с подачей 0,06 мм/зуб (а)

и 0,02 мм/зуб (б) протяжками из твердого сплава ВК8

на различных скоростях резания с подачей на зубьях протяжки 0,06 мм/зуб (а) и 0,02 мм/зуб (б). Установлено, что с увеличением скорости резания и снижением подачи пластическая деформация уменьшается.

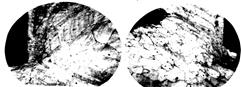

3. Электронно-микроскопическое исследование стружки и зоны

резания: с помощью электронных и обычных микроскопов изучаются процессы изменения микроструктуры обработанной поверхности стружки. Например, на рис. 30 показана микроструктура поверхности металла после обработки на различных скоростях резания. При этом зона резания увеличилась более чем в 300 раз. Наглядно видно изменение зерен металла перед зоной резания, в самой зоне резания и в обработанной поверхности вследствие мощной пластической деформации.

а б

в г

Рис. 30. Микрошлифы корней стружки при протягивании сплава ХН77ТЮР-ВД со скоростями резания 2 (а), 8 (б), 26 (в), 40 (г) м/мин

(Sz = 0,1 мм/зуб, шлифы протравлены, ´300)

4. Киносъемка (скоростная и замедленная) процесса резания.

5. Поляризационно-оптическое изучение напряжений зоны резания.

6. Рентгено-структурный анализ зоны резания.

7. Метод координатной сетки.

2.1.3. Методы моделирования деформаций

при изучении процессов резания

Исходные данные (рис. 31):

V – скорость резания;

V c – скорость перемещения стружки;

a – толщина срезаемого слоя;

a 1 – толщина стружки;

b – ширина срезаемого слоя (толщина образца);

b – угол сдвига;

I – расстояние до торца.

Рис. 31. Кинематические параметры краевой зоны

(1)

(1) и

и

.

.

= 45° +

= 45° +  .

.

V = 8 м/мин V = 26 м/мин V = 40 м/мин

V = 8 м/мин V = 26 м/мин V = 40 м/мин