Абразивный инструмент, вращающийся с высокой окружной скоростью, представляет большую опасность при работе. Травмирование работающего может произойти при разрыве абразивного круга, а также отлетающими частицами круга или обрабатываемого материала. При ручной подаче обрабатываемой детали к кругу возможен зажим ее между подручником и кругом, что вызывает травму рук.

Самое серьезное внимание должно быть уделено ликвидации причин разрыва абразивного круга. Перед испытанием круг на керамической связке необходимо проверить на отсутствие трещин простукиванием его в подвешенном состоянии деревянным молоточком массой 200…300 г.

Исправный круг издает чистый звук при простукивании. Круги с трещинами и выбоинами, а также круги, издающие при простукивании дребезжащий звук, использовать запрещается.

Для создания безопасных условий труда абразивный круг, а также вращающиеся выступающие концы шпинделя и крепежных деталей необходимо оградить защитными кожухами из листовой стали или стального литья. Толщина стенок зависит от материала кожуха, диаметра и высоты абразивного инструмента.

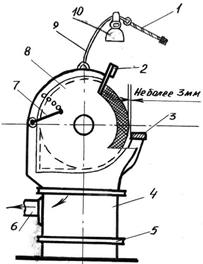

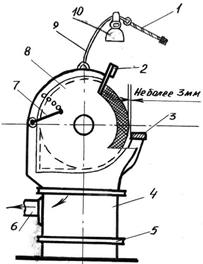

Заточные станки, на которых шлифуемое изделие удерживается руками, помимо кожуха необходимо снабдить защитными подвижными экранами (рисунок 3.20). Для обеспечения хорошей видимости места обработки экраны изготавливают из прочного материала толщиной не менее 3 мм. Приспособление снабжено блокировочным устройством, которое отключает электродвигатель станка при поднятом защитном козырьке. Включение станка в работу возможно только при опущенном экране.

Рисунок 3.20 – Защитное устройство обдирочно-шлифовального станка: 1 – экран;

2, 5, 7 – заслонка; 3 – подручник; 4 – пылеотстойник; 6 – патрубок; 8 – кожух; 9 – кронштейн с микровыключателем; 10 – светильник

Если деталь удерживается при обработке кругом руками, то станок должен быть снабжен подручником. Подручник необходимо устанавливать так, чтобы верхняя точка соприкосновения изделия со шлифовальным кругом находилась выше горизонтальной плоскости, проходящей через центр круга, но не более чем на 10 мм. Зазор между краем подручника и рабочей поверхностью шлифовального круга должен быть не меньше половины толщины шлифуемого изделия, но не более 3 мм. Подручники должны быть передвижными, позволяющими устанавливать их в требуемое положение по мере износа круга.

В шлифовальных и заточных станках, работающих без применения смазочно-охлаждающей жидкости, конструкция кожухов должна также предусматривать использование их в качестве пылезаборников. Для этой цели станок оборудуют отсасывающим устройством для удаления продуктов резания и газов из рабочей зоны.

Правку абразивных кругов следует производить специальными инструментами: алмазными карандашами, металлическими роликами, металлокерамическими дисками и т.д. Запрещается править круги инструментом, не предназначенным для этой цели.

Меры безопасности при электросварочных и газосварочных работах

Электросварочные работы

Сварочные и наплавочные работы относятся к категории работ с повышенной опасностью, что обусловливает повышенные требования к организации рабочего места сварщика, обслуживанию применяемого оборудования и аппаратуры. Общие требования безопасности при проведении электросварочных работ установлены ГОСТ 12.3.003-75.

Изучение и анализ причин производственного травматизма при сварочных работах показывает, что больше половины производственных травм происходит вследствие опасных действий обслуживающего персонала из-за недостаточной теоретической и практической подготовки.

К работам по электросварке могут быть допущены лица, прошедшие соответствующее обучение, инструктаж и проверку знаний требований безопасности с оформлением в специальном журнале, прошедшие медицинский осмотр, имеющие квалификационное удостоверение. Повторный инструктаж электросварщиков по безопасности труда проводится не реже одного раза в три месяца. Ежегодно и при перерыве в работе более месяца перед допуском к работе сварщики проходят переаттестацию.

Сварку изделий малых и средних размеров открытой дугой в стационарных условиях следует проводить в специальных кабинах. Свободная площадь для сварщика в кабине должна быть не менее 3 м2. Обшивку кабины выполняют из несгораемого материала, между обшивкой и полом оставляют зазор не менее 50 мм. Пол в кабине должен быть плотным, прочным и огнестойким, слабо проводящим теплоту, дверной проем кабины закрывается брезентовым занавесом на кольцах.

При проведении сварочных работ на открытом воздухе над установками и сварочными постами необходимо соорудить навесы из несгораемого материала. При отсутствии навеса электросварочные работы во время дождя или снегопада должны быть прекращены.

Присоединять или отключать от сети сварочные установки разрешается только электротехническому персоналу.

Рабочее место сварщика оборудуют принудительной приточно-вытяжной вентиляцией. Наиболее эффективна вентиляция, выполненная в виде панелей равномерного всасывания над сварочным столом. Панель монтируют на высоте 350…400 мм от поверхности стола, противоположной месту сварщика.

Электросварочное оборудование следует надежно заземлить. Заземлению подлежат: свариваемое изделие, стол, металлические части сварочного оборудования. При сварке в среде защитного газа с помощью осциллятора, помимо заземления, корпус должен быть огражден, должен иметь блокировку, автоматически разъединяющую электроцепь при открывании дверцы. Со стороны питающей сети сварочные установки должны быть защищены предохранителями или автоматическими выключателями.

При ручной дуговой сварке в особо опасных условиях (внутри металлических резервуаров, на открытом воздухе, в помещениях с повышенной опасностью) для обеспечения безопасности при смене электродов следует применять ограничители напряжения холостого хода. Для этой цели промышленность выпускает устройства: УСНТ-4 – для генераторов переменного тока и УСНП-1 – для постоянного тока. В течение не более 0,5 с после обрыва сварочной дуги устройства автоматически снижают напряжение до 12 В. Однако следует иметь в виду, что наличие устройств для ограничения напряжения холостого хода не освобождает сварщика от принятых других необходимых мер от поражения электрическим током: пользование исправными электрододержателями, защитной одеждой и обувью, исправным сварочным или наплавочным оборудованием.

От конструкции и состояния электрододержателя в значительной степени зависят удобство и безопасность работы. Электрододержатели должны быть легкими и обеспечивать зажатие и смену электродов. Рукоятки электрододержателей изготавливают из диэлектрического огнестойкого и малотеплопроводного материала. В практике ремонтного производства находят широкое применение электрододержатели марок ЭД-2 и ЭД-3. Для сварки и наплавки током до 300 А и электродами диаметром до 7 мм следует применять электрододержатель ЭД-2, а электрододержатель ЭД-3 – при токе 300…600 А с применением электродов от 3 до 12 мм.

Для защиты от вредного влияния лучистой энергии сварщики и подручные рабочие должны быть обеспечены специальными ручными и наголовными щитами. Общие технические требования и меры испытаний защитных щитков регламентированы ГОСТ 12.4.023-76. В зависимости от применяемой при сварке силы тока промышленность выпускает защитные стекла для сварщиков марок Э-1, Э-2, Э-3, Э-4, для подручных рабочих – В-1, В-2, В-3.

Для предохранения тела от ожогов основной защитной мерой служат спецодежда и обувь. Костюм надо надевать с напуском брюк на обувь. Наиболее подходящая обувь – ботинки без шнурков с гладким верхом. Брюки не должны иметь внизу отворотов, куда могут попасть капли металла. Наружные карманы куртки должны закрываться клапанами. Детали перед сваркой должны быть сухими, очищенными от ржавчины, краски и других загрязнений. Эти же требования предъявляют к электродам и сварочной проволоке.

Особо жесткие требования по безопасности труда должны быть предъявлены при сварке металлических емкостей из-под горюче-смазочных материалов. Приступать к сварке емкостей можно лишь после полного удаления горючих веществ. Это достигается промывкой емкостей горячим 10-12-процентным раствором каустической соды или тринатрийфосфата. Применяют также продувку сухим паром с последующей промывкой водой.

Если промывка или продувка затруднена и сварочные работы ведутся снаружи, то емкость можно заварить, предварительно заполнив ее отработанными выпускными газами карбюраторного двигателя, работающего на неэтилированном бензине. Перед подачей в свариваемую тару выхлопные газы должны пройти через искрогаситель. Для полного вытеснения горючих газов из емкости в 300…350 л требуется 4 мин работы двигателя, 500…900 л – 12 мин, 900…1400 л – 20 мин.

При сварке в колодцах, башнях, резервуарах перед началом работы необходимо убедиться в отсутствии в них горючих газов или углекислоты. Для сварки в этих условиях сварщик должен надеть шланговый противогаз и предохранительный пояс с привязанной к нему веревкой. Другой конец веревки находится в руках наблюдающего рабочего, который при необходимости по сигналу отключает сварочную аппаратуру.

Газосварочные работы

Основную опасность при газосварочных работах представляют взрывоопасность ацетилена при нагревании или избыточном давлении, взрывоопасность кислородных баллонов, ожоги брызгами расплавленного металла, отравление ацетиленом при дыхании.

Ацетилен взрывоопасен в смеси, если в общем объеме смеси его содержится от 2,2 до 81 %, наиболее опасна концентрация от 7 до 13 %.

Баллоны с кислородом, ацетиленом и другими горючими газами необходимо хранить в специальных помещениях или на открытом воздухе под навесом, защищающим их от воздействия солнечных лучей и осадков. Во избежание образования взрывоопасных смесей хранение кислородных баллонов с горючими газами в одном помещении запрещается.

Транспортируют баллоны на подрессоренном транспорте в специальных контейнерах в вертикальном положении, для чего их укладывают в специальные деревянные приспособления с полукруглыми гнездами.

Одно из важнейших условий безопасности при сварке – герметичность аппаратуры и шлангов, подводящих газ к горелкам. Взрыв ацетиленового баллона может произойти из-за неплотного соединения редуктора с вентилем, что способствует утечке ацетилена в атмосферу и образованию газовоздушной смеси. При разрыве шлангов для подачи газа соединять их концы надо только с помощью двухсторонних ниппелей. Длина шлангов не должна превышать 20 м, на шланге по всей длине допускается не более двух стыков.

На рабочем месте баллоны укрепляют в вертикальном положении на расстоянии не ближе 5 м от источника открытого огня и не ближе 1 м от электропроводов и радиаторов отопления. Следует помнить, что взрыв ацетиленового баллона может произойти при нагреве его свыше 30°, так как при этой температуре давление газа в баллоне значительно повышается.

Наряду с применением ацетиленовых баллонов в практике широко распространен способ получения ацетилена путем воздействия воды на карбид кальция. Эта реакция происходит с большим выделением тепла.

Чтобы предотвратить возможность образования газовоздушных смесей при транспортировке и хранении карбида кальция, необходимо выполнять следующее основное требование безопасности: не допускать попадания влаги на карбид кальция. Хранить барабаны с карбидом кальция необходимо в сухих складах с хорошей вентиляцией и естественным освещением. Искусственное освещение допускается, но только через оконные проемы.

В практике сельскохозяйственного производства применяют различные генераторы для выработки ацетилена, которые отличаются друг от друга по способу приведения во взаимодействие карбида кальция с водой, по производительности и давлению.

Современные ацетиленовые генераторы сравнительно просты по устройству, но невыполнение элементарных требований при их эксплуатации может привести к тяжелым последствиям.

Взрыв генератора может произойти из-за неправильной зарядки или перезарядки карбидом кальция. Чтобы предотвратить взрыв газовоздушной смеси, необходимо после зарядки или перезарядки выпустить в атмосферу первые порции ацетилена через продувочный кран.

Для исключения опасности перегрева генератора, работающего по принципу «вода на карбид», необходимо строго выполнять требования инструкции по фракционному составу карбида кальция. Применение карбида кальция меньшей грануляции приводит к значительному повышению температуры в реторте.

Взрыв возможен также в том случае, если преждевременно открыть реторту, не дожидаясь полного разложения карбида кальция. Реторту следует очищать от ила только тогда, когда она охлаждена до температуры окружающей среды. В генераторах, работающих по принципу «карбид на воду», разложение карбида можно считать законченным, если после нескольких поворотов мешалки давление ацетилена не повысится. В генераторах системы «вода на карбид» разложение проверяют открытием продувочного крана: если из него пойдет вода, то разложение можно считать законченным.

Особое внимание при эксплуатации ацетиленовых генераторов должно быть уделено надежной работе предохранительных затворов. Перед началом работы требуется обязательная проверка уровня воды в затворе. Понижение или повышение воды недопустимо. После каждого обратного удара из затвора низкого давления выбрасывается часть воды, запасы которой необходимо пополнить. В затворах среднего давления после сильного обратного удара разрывается предохранительная мембрана, поэтому ее надо заменить новой.

Осмотр и испытание переносных генераторов нужно проводить не реже одного раза в год. Результаты осмотра заносят в паспорт генератора.

3.9. Безопасность труда на транспортных и погрузочно-разгрузочных

работах

Общие сведения

Технологические процессы сельскохозяйственного производства неразрывно связаны с применением мобильных машин и агрегатов. Мобильные машины и агрегаты являются основным источником летального травматизма (60…66 %), из них на долю колесных тракторов приходится 27 % травм, автомобилей – около 20 %.

Дорожно-транспортные происшествия в 40…45 % случаях сопровождаются летальными травмами, из них вследствие наездов – 20…22 %, опрокидываний – 15…16 %, столкновений – 6…7 %. При выполнении транспортных работ в сельском хозяйстве отмечается наибольшее число травм (около 35 %).

Многие технологические процессы связаны с погрузкой, транспортировкой и разгрузкой различных видов грузов. По степени опасности грузы подразделяют на семь групп:

- малоопасные грузы (стройматериалы, овощи, фрукты, продукты питания, запчасти и др.), которые можно перевозить в таре или без нее;

- горючие грузы (бензин, масла, керосин, дизельное топливо), погрузку-разгрузку которых механизируют;

- горючие и пылящие грузы (битум, асфальт, минеральные удобрения, цемент, гипс и др.), погрузка и разгрузка которых также должны быть механизированы. Для перевозки горючих грузов используют транспортные средства с металлическими кузовами;

- агрессивные обжигающие жидкости: кислоты, щелочи и т.д. Погрузка и разгрузка таких грузов должны производиться не менее чем двумя рабочими, стеклянная тара с этими жидкостями должна находиться в плетеных или деревянных корзинах и переложена соломой или стружкой;

- баллоны со сжатыми газами (кислород, ацетилен, пропан). При погрузке баллонов более чем в один ряд в кузове обязательно применяют прокладку, стеллаж с выемками, обитыми войлоком, исключающими соприкосновение их друг с другом;

- грузы, опасные своими размерами (длинномерные, превышающие длину транспортного средства). При погрузке и выгрузке таких грузов платформы не должны иметь бортов. Если погрузка-разгрузка такого груза осуществляется вручную, то ее производят не менее двух человек;

- особо опасные грузы (взрывчатые и легковоспламеняющиеся вещества, отравляющие газы). Перевозку этих грузов осуществляют по специальному разрешению и в соответствии со специальными инструкциями, погрузку-разгрузку их проводят после обязательного инструктажа персонала. На опасные грузы в соответствии с ГОСТ 19433-81 наносят определенные знаки опасности.

Категории грузов и степень их опасности необходимо учитывать как при выполнении погрузочно-разгрузочных работ, так и при их транспортировке.