ВВЕДЕНИЕ.

Цель курсового проектирования – систематизировать, закрепить, расширить теоретические знания, а также развить расчетно-графические навыки студентов. Основные требования, предъявляемые к создаваемой машине: высокая производительность, надежность, технологичность, минимальные габариты и масса, удобство в эксплуатации и экономичность. В проектируемом редукторе используются зубчатые передачи.

Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи мощности от двигателя к рабочей машине.

Назначение редуктора – понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с валом ведущим.

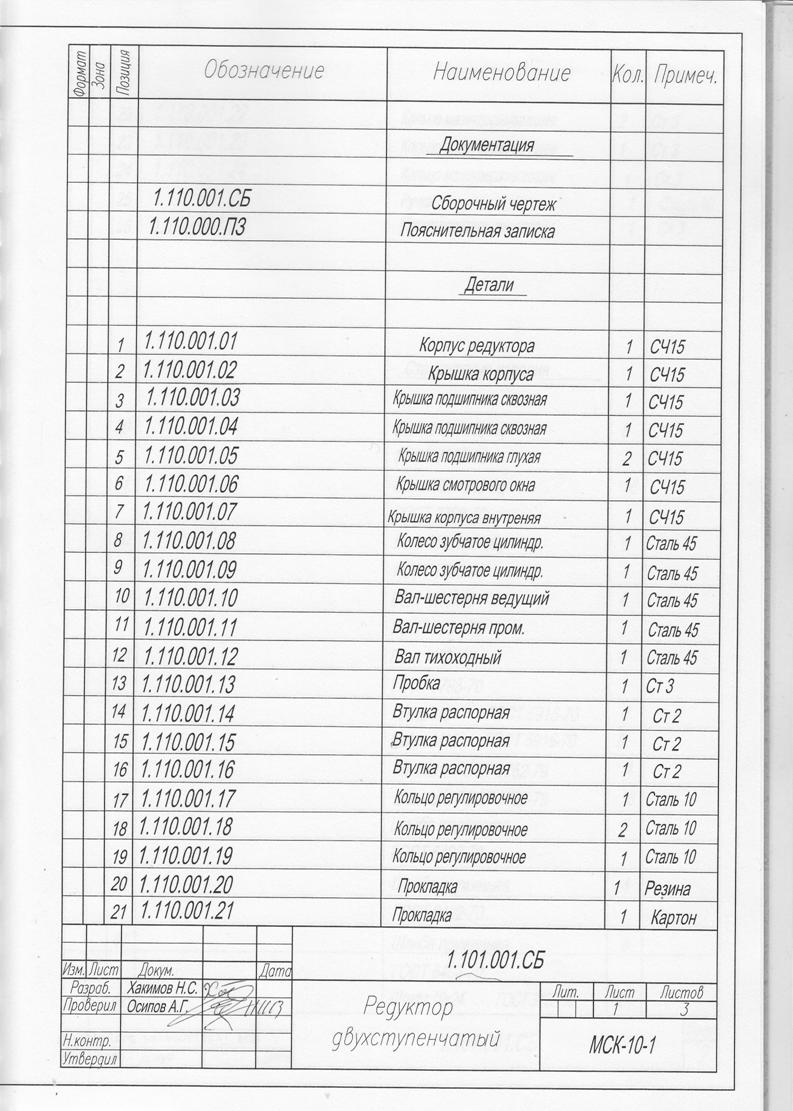

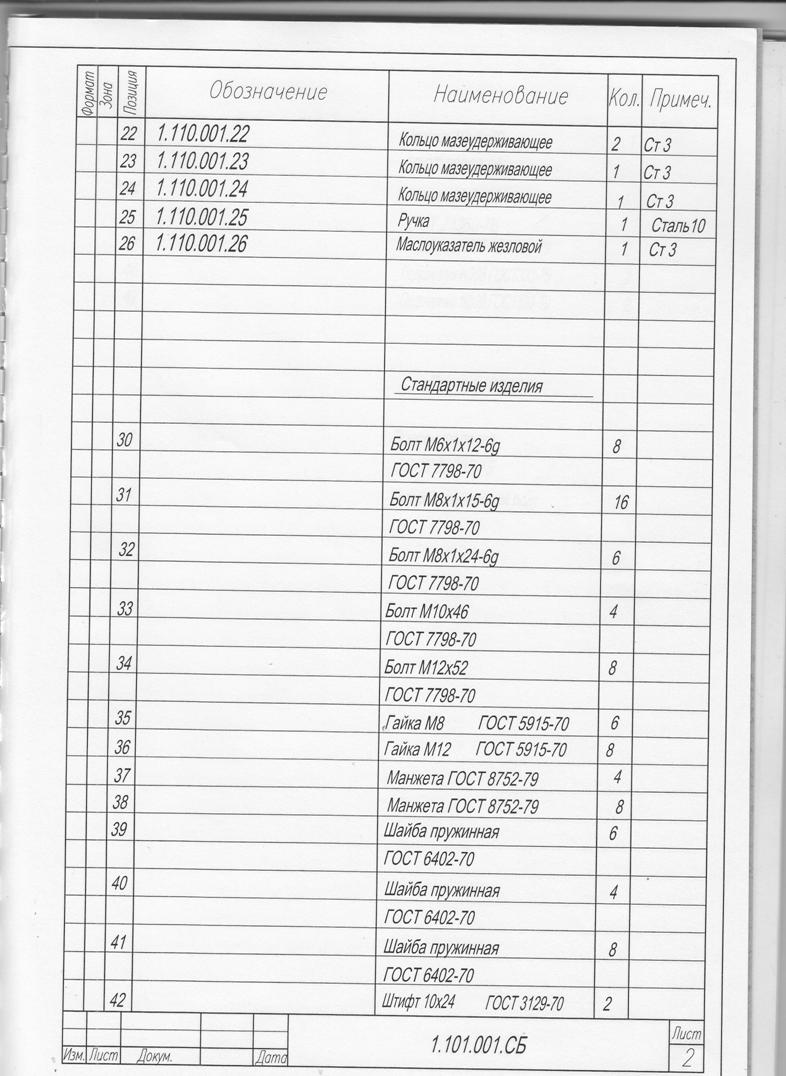

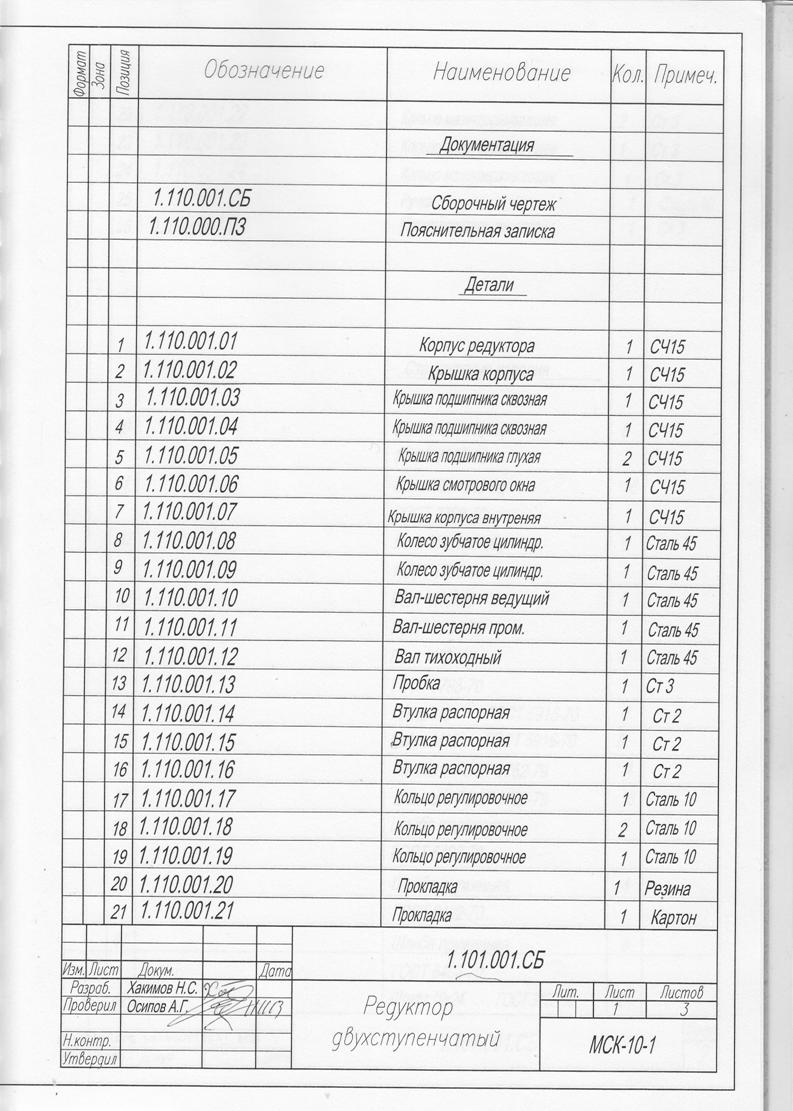

Нам в нашей работе необходимо спроектировать редуктор для цепного конвейера, а также подобрать муфту, двигатель. Редуктор состоит из литого чугунного корпуса, в котором помещены элементы передачи – 2 шестерни, 2 колеса, подшипники, валы и пр. Входной вал посредством муфты соединяется с двигателем, выходной посредством цепной передачи с конвейером.

ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ И КЕНИМАТИЧЕСКИЙ РАСЧЕТ.

Кинематический анализ схемы привода.

Привод состоит из электродвигателя, двухступенчатого редуктора. При передаче мощности имеют место ее потери на преодоление сил вредного сопротивления. Такие сопротивления имеют место и в нашем приводе: в зубчатой передаче, в опорах валов, в муфтах и в ремнях с роликами. Ввиду этого мощность на приводном валу будет меньше мощности, развиваемой двигателем, на величину потерь.

Коэффициент полезного действия привода.

По таблице 1.1 [1] коэффициент полезного действия пары цилиндрических колес η1 = 0,98; коэффициент, учитывающий потери пары подшипников качения, η2 = 0,99; коэффициент, учитывающий потери в муфте η3 = 0,98; коэффициент, учитывающий потери при передаче цепной η4 = 0,97.

Общий КПД привода:

= 0,982·0,993 · 0,94·0,99 = 0,866

= 0,982·0,993 · 0,94·0,99 = 0,866

Выбор электродвигателя.

Мощность на валу звездочки:

Nз=V·S=0.7·2.5=1.75 кВт ,

где: V-скорость транспортера,

S-окружное усилие;

Требуемая мощность электродвигателя:

Nтр=Nз/  =1.75/0,866=2,02 кВт,

=1.75/0,866=2,02 кВт,

Частота вращения звездочки:

где: dзв – диаметр звездочки

При выборе электродвигателя учитываем возможность пуска транспортера с полной загрузкой.

Пусковая требуемая мощность:

Nп=Nтр·1,4м=2,02·1,4=2,8 кВт

По ГОСТ 19523-81 (см. табл. П1 приложения [1]) по требуемой мощности

Nтр = 2,02 кВт выбираем электродвигатель трехфазный асинхронный

короткозамкнутый серии 4А закрытый, обдуваемый с синхронной частотой

n = 1000 об/мин 4А90L4 с параметрами Nдв = 2,2 кВт и скольжением

S=5,1 %,.

Номинальная частота вращения двигателя:

где: nдв – фактическая частота вращения двигателя, мин-1;

n – частота вращения, мин-1;

s – скольжение, %;

Передаточное отношение редуктора:

U=nдв/nз=1423/18=79

Передаточное отношение цепной передачи Uц=4, передаточное отношение цилиндрической зубчатой передачи первой ступени принимаем U1=4, передаточное отношение цилиндрической зубчатой передачи второй ступени принимаем U2=5, уточняем передаточное отношение привода:

U=U1U2Uц=4·5·4=80

Отклонение от заданного составляет:

Крутящие моменты.

Момент на входном валу:

,

,

где: Nтр – требуемая мощность двигателя, кВт;

– угловая скорость вращения двигателя, об/мин;

– угловая скорость вращения двигателя, об/мин;

где: nдв – частота вращения двигателя, мин-1;

Частота вращения на промежуточном валу:

n2 = n1/ u1 =1423/4 = 355 мин-1,

где: n1 – частота вращения первого вала,

u1 – передаточное отношение первой ступени;

Момент на промежуточном валу:

Т2 = Т1 · u1 · η2

Т2 = 13,20·4·0,98 = 52,8 Нм

где: u1 – передаточное отношение первой ступени;

η2 – КПД второго вала;

Угловая скорость промежуточного вала:

Частота вращения на выходном валу:

n3 = n2/ u2 = 355/5= 71,75 мин-1,

где: n2 – частота вращения второго вала,

u2 – передаточное отношение второй ступени;

Момент на выходном валу:

Т3 = Т2 · u2 · η3

где: u2 – передаточное отношение второй ступени;

η3 – КПД третьего вала;

Т3 = 52,8 · 5· 0,99 = 264 Нм

Угловая скорость выходного вала:

Частота вращения на выходном валу:

n4 = n3/ uц = 71,75/4= 17,79 мин-1,

где: n3 – частота вращения выходного вала,

uц – передаточное отношение цепной передачи;

Момент на выходном валу:

Т4 = Т3 · uц · η

где: uц – передаточное отношение цепной передачи;

η – КПД привода;

Т4 = 264 · 4· 0,99 = 1056 Нм

Угловая скорость выходного вала:

Все данные сводим в таблицу 1:

таблица 1

|

| Частота вращения, об/мин

| Угловая скорость, рад/с

| Крутящий момент, Нм

| Мощность

кВт

|

| Быстроходный вал

| n1=1423

| w1= 148,94

| T1= 13,20

| N1=2,2

|

| Промежуточный вал

| n1=355

| w1= 37

| T1= 52,8

| N1=1,978

|

| Тихоходный вал

| n1=71,75

| w1= 7,5

| T1= 264

| N1=1,9

|

| Цепная передачи

| n1=17,79

| w1= 1,86

| T1= 1056

| N1=1,75

|

РАСЧЕТ ЗУБЧАТЫХ КОЛЕС.

ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ВАЛОВ РЕДУКТОРА.

Предварительный расчет проведем на кручение по пониженным допускаемым напряжениям. Материал тот же что и шестерня Сталь 45 улучшенная.

3.1 Ведущий вал.

Материал тот же что и шестерня Сталь 45 улучшенная.

Диаметр выходного конца при допускаемом напряжении  Н/мм2.

Н/мм2.

, мм [1]

, мм [1]

где: Т-крутящий момент, Нмм;

- допускаемое напряжение, Н/мм2;

- допускаемое напряжение, Н/мм2;

мм

мм

Примем диаметр выходного конца d=24мм

Примем под подшипник dп1=25мм.

Шестерню выполним за одно целое с валом.

3.2 Промежуточный вал:

Материал Сталь 45 улучшенная.

Диаметр под подшипник при допускаемом напряжении  Н/мм2.

Н/мм2.

мм

мм

Примем диаметр под подшипник dП2=25 мм

Диаметр под зубчатым колесом dзк=30 мм.

Шестерню выполним за одно целое с валом.

3.3 Выходной вал:

Материал Сталь 45 улучшенная.

Диаметр выходного конца при допускаемом напряжении  Н/мм2.

Н/мм2.

мм

мм

Диаметр выходного конца вала примем 40мм.

Диаметр под подшипник примем dП3=45 мм.

Диаметр под колесо dзк=50 мм.

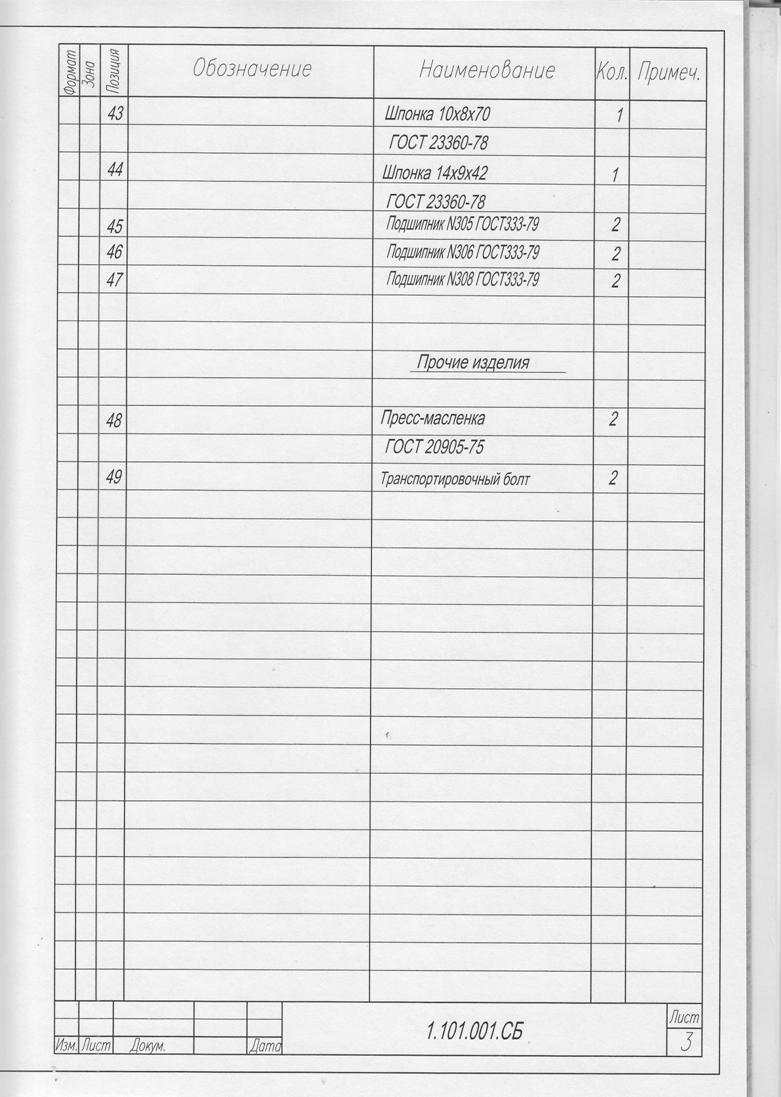

ВЫБОР ПОДШИПНИКОВ.

Для редуктора выбираем шарикоподшипники радиально упорные однорядные легкой и средней серии. Для ведущего вала выбираем 2 подшипника 46305. Для промежуточного вала выбираем 2 подшипника 46306. Для вала выходного принимаем 2 подшипника 46309.

Размеры подшипников приведены в таблице 5:

Таблица 5

| Условное обозначение подшипника

| d

| D

| B

| Грузоподъемность,кН

|

| Размеры, мм

| С

| Со

|

| N205

| 25

| 52

| 15

| 14.0

| 6.95

|

| N209

| 45

| 85

| 19

| 33.2

| 18.6

|

ВЫБОР МУФТ.

Так как вал редуктора соединен с валом двигателя муфтой, то необходимо согласовать диаметры ротора dдв и вала dв1. У подобранного электродвигателя dдв=24мм, а расчетный диаметр ведущего вала под муфту dв1=24мм. Выбираем упругую втулочно-пальцевую муфту с расточками полумуфт под dдв=24 мм и dв1=24 мм. (см. табл. III.25, стр. 97, [5]). Муфта отличается простотой конструкции, малыми габаритными размерами, надежностью в работе.

РАСЧЕТ ЦЕПНОЙ ПЕРЕДАЧИ.

Выбираем приводную роликовую однорядную цепь (табл.7.15, [1]).

Рассчитываем число зубьев для ведомой звездочки.

,

,

где: zведущ – число зубьев ведущей звездочки

uц - передаточное число цепной передачи, примем = 3.

Шаг цепи: 50.8 мм

По табл. 5.12[1,стр.82] подбираем цепь ПР-25,4-5670 ГОСТ 13568-75, имеющую t = 50.8мм, разрушающую нагрузку Q = 226,8кН, массу g = 9,7кг/м, проекция опорной поверхности шарнира F = 646 мм2, диаметр валика d =14,29 диаметр ролика d1 = 28,58; ширина пластины h=48,3; длина валика b=72; расстояние между внутренними пластинками Ввн = 31,75 мм.

Окружная сила.

где: Т3 – крутящий момент на выходном валу редуктора, Нм;

ω3 – угловая скорость на выходном валу редуктора, рад/с;

v – скорость транспортера, м.с-1.

Давление в шарнире (ф. 7.39,[1]):

,

,

где: Ftц - окружная сила, Н;

Кэ - коэффициент нагрузки;

Аоп - проекция опорной поверхности шарнира, мм2.

Кэ =Кд*Ка*Кн*Кр*Ксм*Кп,

где Кд – динамический коэффициент, учитывающий характер нагрузки, Кд=1,5;

Ка – коэффициент, учитывающий влияние межосевого расстояния,

принимаем Ка=1;

Кн - коэффициент, учитывающий наклон цепи, Кн=1;

Кр - коэффициент, учитывающий способ регулирования натяжения цепи, КР=1;

Ксм - коэффициент, учитывающий способ смазки, Ксм=1,4;

Кп - коэффициент, учитывающий периодичность работы, Кп=1,25;

Кэ=1,5·1·1·1·1,4·1,25=2,6

МПа

МПа

p<[p]

Определяем число звеньев цепи (ф. 7.36, [1])

,

,

где: at, ∆ - поправка

,мм

,мм

Выбираем межосевое расстояние ац=1800мм

- суммарное число зубьев.

- суммарное число зубьев.

округляем до 130.

Уточняем межосевое расстояние цепной передачи (ф. 7.37, [1]):

,

,

где: t -шаг однорядной цепи, мм;

Lt - число звеньев цепи;

- суммарное число зубьев;

- суммарное число зубьев;

∆ - поправка.

мм

мм

для свободного провисания цепи предусматриваем возможность уменьшения межосевого расстояния на 0,4% т.е. на  .

.

Диаметры делительных окружностей звездочек:

Для ведущей звездочки.

;

;

Для ведомой звездочки.

.

.

Диаметры окружностей звездочек:

Для ведущей звездочки:

Для ведомой звездочки:  .

.

Силы действующие на цепь:

- Окружная

Ftц = 733 Н

- От центробежных сил

- От провисания

.

.

- Расчетная нагрузка на валы

.

.

Проверяем коэффициент запаса прочности цепи.

(табл. 7.19, [1]) Условие выполнено.

(табл. 7.19, [1]) Условие выполнено.

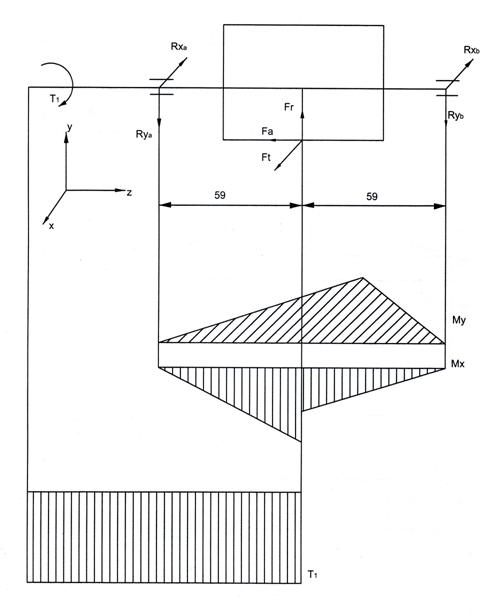

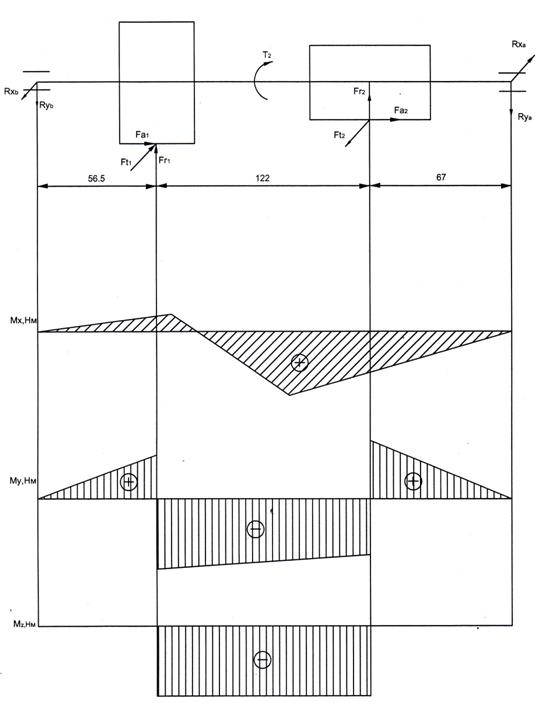

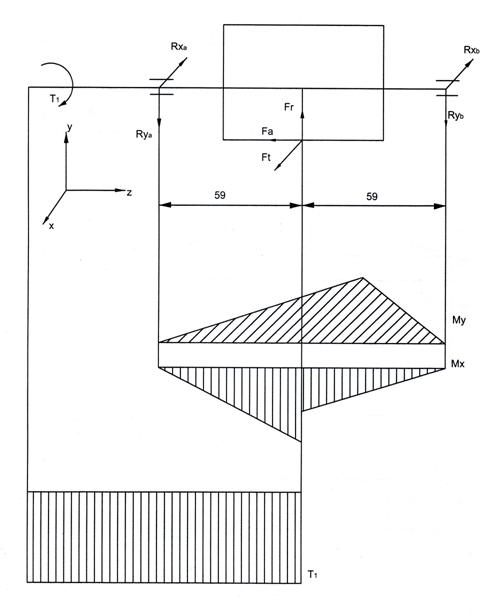

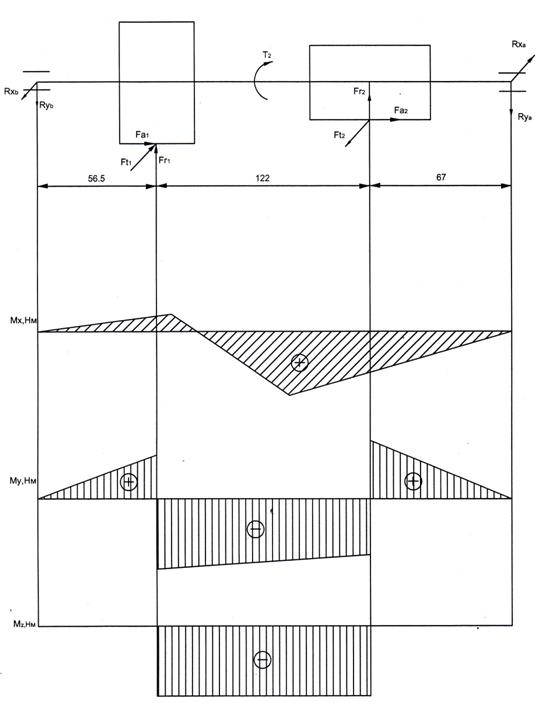

Ведущий вал

Реакции опор:

в плоскости XZ:

в плоскости YX:

Проверка:

173Н+131Н+304Н=0

Cуммарные реакции:

Рассмотрим подшипники:

Отношение  , поэтому при подсчете эквивалентной нагрузки осевые силы учитывают.

, поэтому при подсчете эквивалентной нагрузки осевые силы учитывают.

Эквивалентная нагрузка:

для заданных условий

для заданных условий  ; для конических подшипников при

; для конических подшипников при  ; коэффициент Х=0,56 и коэффициент Y=1.99 (табл. 9.18, [1]).

; коэффициент Х=0,56 и коэффициент Y=1.99 (табл. 9.18, [1]).

Эквивалентная нагрузка:

.

.

Расчетная долговечность, млн.об

,

,

где с- динамическая грузоподъемность подшипника.

Расчетная долговечность, час

Промежуточный вал.

Реакции опор:

в плоскости XZ:

Проверка:

-1277,5Н-824Н+2017Н+84,5Н=0

в плоскости YZ:

Проверка:

-688,7Н+304,7Н+745-361Н=0

Суммарные реакции:

Рассмотрим подшипники:

Отношение  , и при

, и при  поэтому при подсчете эквивалентной нагрузки осевые силы не учитывают как на правом так и на левом подшипнике.

поэтому при подсчете эквивалентной нагрузки осевые силы не учитывают как на правом так и на левом подшипнике.

Эквивалентная нагрузка:

для заданных условий

для заданных условий  ;

;

Расчетная долговечность, млн.об

где с- грузоподъемность подшипника.

Расчетная долговечность, час

Выходной вал.

Реакции опор:

в плоскости XZ:

Проверка:

-2243Н+2017Н+768Н-542Н=0

в плоскости YZ:

Проверка:

601Н+355-956Н=0

Суммарные реакции:

5

5

Рассмотрим подшипники:

Отношение  , поэтому при подсчете эквивалентной нагрузки осевые силы учитывают.

, поэтому при подсчете эквивалентной нагрузки осевые силы учитывают.

Эквивалентная нагрузка:

для заданных условий

для заданных условий  ; для конических подшипников при

; для конических подшипников при  ; коэффициент Х=0,56 и коэффициент Y=0,26 (табл. 9.18, [1]).

; коэффициент Х=0,56 и коэффициент Y=0,26 (табл. 9.18, [1]).

Эквивалентная нагрузка:

.

.

Расчетная долговечность, млн.об

.

.

Расчетная долговечность, час

.

.

Ведущий вал

При d=24мм;  ; t1=4 мм; длине шпонки l=36 мм; крутящий момент Т1=13,20Нм

; t1=4 мм; длине шпонки l=36 мм; крутящий момент Т1=13,20Нм

Промежуточный вал

При d=30 мм;  ; t1=5мм; длине шпонки l=70 мм; крутящий момент Т2=52,8Нм

; t1=5мм; длине шпонки l=70 мм; крутящий момент Т2=52,8Нм

Выходной вал

При d=40 мм;  ; t1=5мм; длине шпонки l=60 мм; крутящий момент Т2=264Нм

; t1=5мм; длине шпонки l=60 мм; крутящий момент Т2=264Нм

УТОЧНЕННЫЙ РАСЧЕТ ВАЛОВ

Ведущий вал

Уточненный расчет состоит в определении коэффициентов запаса прочности s для опасных сечений и сравнении их с допускаемыми значениями [s].Прочность соблюдена при  .

.

Материал вала - сталь 45 улучшенная. По таблице 3.3[1]

Пределы выносливости:

Сечение А-А.

Концентрация напряжений обусловлена наличием шпоночного паза

Коэффициент запаса прочности по нормальным напряжениям изгиба

Коэффициент запаса прочности по касательным напряжениям

По таблице 8.5[1] принимаем  ;

;

По таблице 8.8[1] принимаем  ;

;

Момент сопротивления кручению по таблице 8.5[1]:

При d=24 мм; b=7 мм; t1=4 мм

Момент сопротивления изгибу:

Изгибающий момент в сечении А-А

My=0;МХ = 19,2·103 (п. 9.1, ПЗ)

MА-А=МX

Амплитуда и среднее значение от нулевого цикла:

Амплитуда нормальных напряжений:

,

,

Составляющая постоянных напряжений:

тогда

Результирующий коэффициент запаса прочности по формуле (8.17 [ 1 ] )

Условие прочности выполнено.

Промежуточный вал

Материал вала - сталь 45 улучшенная. По таблице 3.3[1]

Пределы выносливости:

Сечение А-А.

Концентрация напряжений обусловлена наличием шпоночного паза

принимаем

Момент сопротивления кручению при d=22 мм; b=8 мм; t1=5 мм

Момент сопротивления изгибу:

Изгибающий момент в сечении А-А

My=0;МХ = 85·103 Н

MА-А=МX

Амплитуда и среднее значение от нулевого цикла:

Амплитуда нормальных напряжений:

,

,

величина очень маленькая поэтому ее учитывать не будем

величина очень маленькая поэтому ее учитывать не будем

тогда

Результирующий коэффициент запаса прочности по формуле (8.17 [ 1 ] )

Условие прочности выполнено.

Выходной вал

Материал вала - сталь 45 улучшенная. По таблице 3.3[1]

Пределы выносливости:

Сечение А-А.

Концентрация напряжений обусловлена наличием шпоночного паза

принимаем

Момент сопротивления кручению при d=28 мм; b=8 мм; t1=5 мм

Момент сопротивления изгибу:

Изгибающий момент в сечении А-А

My=0;МХ = 127·103 Н

MА-А=МX

Амплитуда и среднее значение от нулевого цикла:

Амплитуда нормальных напряжений:

,

,

величина очень маленькая поэтому ее учитывать не будем

величина очень маленькая поэтому ее учитывать не будем

тогда

Результирующий коэффициент запаса прочности по формуле (8.17 [ 1 ] )

Условие прочности выполнено.

ВЫБОР СОРТА МАСЛА

Смазывание зубчатого зацепления производится окунанием зубчатого колеса на промежуточном валу в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение тихоходного колеса примерно на 10 мм. Объем масляной ванны определяем из расчета 0.25 дм3 масла на 1кВт передаваемой мощности: V=0.25*=0,124 дм3. По таблице 10.8[1] устанавливаем вязкость масла. Для быстроходной ступени при контактных напряжениях  417,3 МПа и скорости v=3 м/с рекомендуемая вязкость масла должна быть примерно равна 33·10-6 м2/с. Для тихоходной ступени при контактных напряжениях

417,3 МПа и скорости v=3 м/с рекомендуемая вязкость масла должна быть примерно равна 33·10-6 м2/с. Для тихоходной ступени при контактных напряжениях  417,3 МПа и скорости v=3,5 м/с рекомендуемая вязкость масла должна быть примерно равна 34·10-6 м2/с.

417,3 МПа и скорости v=3,5 м/с рекомендуемая вязкость масла должна быть примерно равна 34·10-6 м2/с.

Средняя вязкость масла

По таблице 10.10[1] принимаем масло индустриальное И-30А (по ГОСТ 20799-75).

Камеры подшипников заполняем пластическим смазочным материалом УТ-1(табл.9.14[1]), периодически пополняем его шприцем через пресс-масленки.

ПОСАДКИ ДЕТАЛЕЙ РЕДУКТОРА

Посадки назначаем в соответствии с указаниями, данными в табл. 10.13 [1].

Посадка зубчатого колеса на вал H7/p6 по ГОСТ 25347-82.

Шейки валов под подшипники выполняем с отклонением вала k6.

Отклонения отверстий в корпусе под наружные кольца по H7.

Посадка стакана для подшипников по Н7/h6.

Остальные посадки назначаем, пользуясь данными табл. 10.13[1].

СБОРКА РЕДУКТОРА

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов: на ведущий вал насаживают мазеудерживающие кольца и шарикоподшипники, предварительно нагретые в масле до 80-100°С; в ведомый вал закладывают шпонку и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку, мазеудерживающие кольца и устанавливают шарикоподшипники, предварительно нагретые в масле.

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу.

После этого на ведомый вал надевают распорное кольцо, в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом металлических прокладок для регулировки.

Перед постановкой сквозных крышек в проточки закладывают войлочные уплотнения, пропитанные горячим маслом или стандартные резинометаллические манжеты, смазанные машинным маслом.

Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами

Далее на конец ведомого вала в шпоночную канавку закладывают шпонку, устанавливают полумуфту и закрепляют ее торцовым креплением; винт торцового крепления стопорят специальной планкой.

Затем ввертывают пробку маслоспускного отверстия с прокладкой и жезловый маслоуказатель.

Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона; закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

C писок литературы

1. Чернавский С.А. Курсовое проектирование деталей машин: Учебное пособие для техникумов .– М.: Машиностроение, 1980.–351 с.

2. Шейнблит А.Е. Курсовое проектирование деталей машин: Учебное пособие для техникумов. – М.: Высшая школа, 1991. – 432 с.: ил.

3. Палей М.А. Допуски и посадки: Справочник: В 2ч. Ч.1. – 7-е изд., - Л.: Политехника, 1991. 576с.: ил.

4. В.И.Анурьев Справочник конструктора-машиностроителя: т.1,2,3.-М.:Машиностроение, 1982г.576 с.,ил.

5. Поляков В.С., Барбаш И.Д., Ряховский О.А. Справочник по муфтам. – Л.: Машиностроение, 1979.-344с.

6. Еремеев В.К. Детали машин. Курсовое проектирование. Методическое пособие. 2006г.

ВВЕДЕНИЕ.

Цель курсового проектирования – систематизировать, закрепить, расширить теоретические знания, а также развить расчетно-графические навыки студентов. Основные требования, предъявляемые к создаваемой машине: высокая производительность, надежность, технологичность, минимальные габариты и масса, удобство в эксплуатации и экономичность. В проектируемом редукторе используются зубчатые передачи.

Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи мощности от двигателя к рабочей машине.

Назначение редуктора – понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с валом ведущим.

Нам в нашей работе необходимо спроектировать редуктор для цепного конвейера, а также подобрать муфту, двигатель. Редуктор состоит из литого чугунного корпуса, в котором помещены элементы передачи – 2 шестерни, 2 колеса, подшипники, валы и пр. Входной вал посредством муфты соединяется с двигателем, выходной посредством цепной передачи с конвейером.

ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ И КЕНИМАТИЧЕСКИЙ РАСЧЕТ.

= 0,982·0,993 · 0,94·0,99 = 0,866

= 0,982·0,993 · 0,94·0,99 = 0,866

,

, – угловая скорость вращения двигателя, об/мин;

– угловая скорость вращения двигателя, об/мин;

Н/мм2.

Н/мм2. , мм [1]

, мм [1] - допускаемое напряжение, Н/мм2;

- допускаемое напряжение, Н/мм2; мм

мм мм

мм мм

мм ,

,

,

, МПа

МПа ,

,

,мм

,мм

- суммарное число зубьев.

- суммарное число зубьев.

,

,

мм

мм .

. ;

; .

.

.

.

.

. .

.

(табл. 7.19, [1]) Условие выполнено.

(табл. 7.19, [1]) Условие выполнено.

, поэтому при подсчете эквивалентной нагрузки осевые силы учитывают.

, поэтому при подсчете эквивалентной нагрузки осевые силы учитывают. для заданных условий

для заданных условий  ; для конических подшипников при

; для конических подшипников при  ; коэффициент Х=0,56 и коэффициент Y=1.99 (табл. 9.18, [1]).

; коэффициент Х=0,56 и коэффициент Y=1.99 (табл. 9.18, [1]). .

. ,

,

, и при

, и при  поэтому при подсчете эквивалентной нагрузки осевые силы не учитывают как на правом так и на левом подшипнике.

поэтому при подсчете эквивалентной нагрузки осевые силы не учитывают как на правом так и на левом подшипнике. для заданных условий

для заданных условий

5

5

, поэтому при подсчете эквивалентной нагрузки осевые силы учитывают.

, поэтому при подсчете эквивалентной нагрузки осевые силы учитывают. .

. .

. .

. ; t1=4 мм; длине шпонки l=36 мм; крутящий момент Т1=13,20Нм

; t1=4 мм; длине шпонки l=36 мм; крутящий момент Т1=13,20Нм

; t1=5мм; длине шпонки l=70 мм; крутящий момент Т2=52,8Нм

; t1=5мм; длине шпонки l=70 мм; крутящий момент Т2=52,8Нм

; t1=5мм; длине шпонки l=60 мм; крутящий момент Т2=264Нм

; t1=5мм; длине шпонки l=60 мм; крутящий момент Т2=264Нм

.

.

;

;

;

;

,

,

,

, величина очень маленькая поэтому ее учитывать не будем

величина очень маленькая поэтому ее учитывать не будем

,

,

417,3 МПа и скорости v=3 м/с рекомендуемая вязкость масла должна быть примерно равна 33·10-6 м2/с. Для тихоходной ступени при контактных напряжениях

417,3 МПа и скорости v=3 м/с рекомендуемая вязкость масла должна быть примерно равна 33·10-6 м2/с. Для тихоходной ступени при контактных напряжениях