Методическая разработка

для проведения занятий со студентами ВУС-849182 по модулю: «Военно-техническая подготовка»

Тема № 2 «Двигатели».

Занятие № 1 «Устройство двигателя КамАЗ-740.30-260. Кривошипно-шатунный и газораспределительный механизмы».

Учебные и воспитательные цели:

1. Общее устройство двигателя внутреннего сгорания.

2. Изучить общее устройство механизмов двигателя КамАЗ-740.30-260.

3. Привить студентам уверенность в надёжности механизмов и систем двигателей при грамотном уходе и эксплуатации.

Время: 4 часа.

Вид: групповое занятие.

Место: аудитория 603.

Материальное обеспечение:

1. Плакаты по механизмам, системам двигателя КамАЗ-740.30-260.

2. Комплекты деталей механизмов двигателей.

3. Разрезной двигатель КамАЗ-740.

4. Телевизор, плеер.

5. Учебный фильм по данной теме№2.

6. Проектор, экран.

7. Ноутбук.

8. Компьютерная презентация.

Литература:

1. Автомобиль КамАЗ-5350. Техническое описание «Мустанг», 2005 г., стр. 19-38, 52-63, 68-74.

2. Автомобиль КамАЗ-5350. Руководство по эксплуатации, 2005 г., стр. 35-48, 62-67,70-72.

Учебные вопросы и распределение времени:

| №

п/п

| Учебные вопросы

| Время,

мин

| |

| I.

| Вводная часть

| 10

| |

| II.

| Основная часть

| 165

| |

|

| 1. Общее устройство двигателя внутреннего сгорания.

| 55

| |

|

| 2. Устройство и работа кривошипно-шатунного механизма двигателя КамАЗ-740.30-260.

| 55

| |

|

| 3.Устройство и работа газораспределительного механизма двигателя КамАЗ-740.30-260.

| 55

| |

| Ш.

| Заключительная часть

| 5

|

|

|

| Итого

| 180

|

|

Организационно-методические указания .

1. Занятие № 1 по теме № 2 "Двигатели" проводится в аудитории № 603.

2. Преподаватель обращает внимание на более целесообразную методику изучения материальной части автомобиля и рекомендует студентам изучать агрегаты и механизмы в такой последовательности:

- назначение агрегата (механизма);

- место установки и крепление;

- техническая характеристика;

- общее устройство и принцип действия;

- устройство деталей;

- действие агрегата (механизма);

- основные работы по обслуживанию (проверка состояния агрегата или механизма, масла или смазки, регулировочные устройства, принцип регулировок и технические условия на регулировку);

- характерные неисправности их признаки и способы устранения.

4. На занятии преподаватель руководит ведением конспекта, дает рекомендации по объему и содержанию записей.

5. Во время контрольного опроса преподаватель должен выслушать ответ студента не перебивая его, затем совместно со студентами провести разбор ответа, после чего сделать заключение о степени подготовленности и сообщить оценку.

6. В ходе изложения нового материала преподаватель должен поддерживать постоянную связь с аудиторией (совместный разбор вопросов, постановка проблем и т. д.), в заключительной части каждого учебного вопроса - проводить контроль усвоения материала.

7. На примерах многообразного использования армейских автомобилей воспитывать у студентов любовь к отечественной технике, веру в ее надежность и безотказность в работе.

I . Вводная часть:

1. Принять рапорт дежурного по взводу.

2. Проверить наличие, внешний вид и подготовку взвода к занятиям.

3. Провести контрольный опрос по пройденному материалу.

4. Подвести итог опроса.

5. Объявить тему и цели занятия.

II . Основная часть .

Первый вопрос:

Общее устройство двигателя внутреннего сгорания .

Двигатель является одним из основных агрегатов автомобиля.

Двигатель предназначен для преобразования тепловой энергии сгоревших газов в механическую работу.

1. Основные определения, связанные с работой двигателя: верхняя и нижняя мертвые точки, ход поршня, объем камеры сжатия, рабочий и полный объемы цилиндра, литраж двигателя, степень сжатия, такт, цикл.

Одно из основных свойств современной техники — маневренность, во многом зависит от совершенства их силовой установки. Высокая габаритная мощность, безотказность и долговечность при работе в условиях резко изменяющихся нагрузок и температуры, а также большой запыленности воздуха, хорошая ремонтопригодность, удобство и простота технического обслуживания - основные качества, которыми должны обладать силовая установка в целом и ее ведущая составная часть - двигатель.

Техническая характеристика двигателя КамАЗ-740.30-260

Таблица 1-1.

| 1

| Тип двигателя

| Четырехтактный, с воспламенением от сжатия

|

| 2

| Тип рабочего процесса

| Непосредственный впрыск топлива в камеру сгорания, расположенную в поршне

|

| 3

| Расположение цилиндров

| V-образный, с углом развала 90֯

|

| 4

| Порядок работы цилиндров

| 1-5-4-2-6-3-7-8

|

| 5

| Направление вращения коленчатого вала

| Правое (против часовой стрелки, если смотреть со стороны маховика)

|

| 6

| Диаметр * ход поршня, мм

| 120*120

|

| 7

| Рабочий объем, л

| 10.85

|

| 8

| Номинальная мощность, кВт (л.с.)

| 191 (260)

|

| 9

| Максимальный крутящий момент, Н-м (кгс-м)

| 1079 (110)

|

| 10

| Установочный угол опережения впрыскивания топлива, град.

| 11+1

|

| 11

| Частота вращения коленчатого вала. Мин:

-номинальная

-при максимальном крутящем моменте

-на холостом ходу:

-минимальная

-максимальная

|

2200±50

1200-1400

600±20

2530±80

|

| 12

| Количество клапанов в головке цилиндров

| 2 (впускной и выпускной)

|

| 13

| Зазоры на холодном двигателе, между коромыслами и стержнями клапанов

| Впускной – 0,25…0,30 мм, выпускных – 0,35…0,40 мм.

|

| 14

| Давление масла в прогретом двигателе при частоте вращения коленчатого вала, кПа (кгс/см2)

-номинальный

-минимальной холостого хода, не менее

|

392…539 (4…5,5)

98 (1,0)

|

| 15

| Форсунка

Модели

С распылителями «ЯЗДА»

|

273-20

273-20

|

| 16

| Давление начала впрыскивания форсунки, Мпа (кгс/см2)

| 24,52…25,72 (250…262)

|

| 17

| Топливный насос высокого давления (ТНВД) модели

| 337-50.01

|

| 18

| Система надува

| Газотурбинная, с двумя турбокомпрессорами и промежуточным охлаждением наддувочного воздуха типа «воздух-воздух»

|

Все двигатели семейства автомобилей «Мустанг» оснащены турбонаддувом с промежуточным охлаждением наддувочного воздуха типа «воздух-воздух» с высотным корректором подачи топлива, что позволяет эксплуатировать машины в условиях высокогорья (до 4500 м) практически без потери мощности в номинальном режиме, существенно повысить топливную экономичность - на 15–20%.

Двигатели оборудовали специальными системами, обеспечивающими гарантированный пуск двигателя при отрицательных температурах воздуха до минус 50°С.

В результате нововведений повысились удельная мощность двигателей, топливная экономичность, увеличился межрегламентный ресурс.

Двигатель состоит из:

- кривошипно-шатунного механизма;

- газораспределительного механизма;

- смазочная система;

- системы охлаждения;

- системы питания.

Подвеска силового агрегата.

Подвеска силового агрегата эффективно снижает ударные нагрузки при движении по неровностям дороги и полностью гасит реактивные моменты, возникающие при работе двигателя.

Она состоит из передней, двух задних и одной поддерживающей опоры.

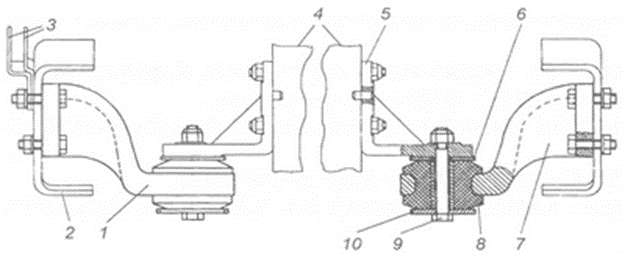

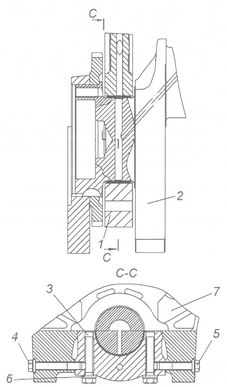

Передняя опора (рис. 1-2) к лонжеронам 2 рамы крепится через кронштейны 1 и 7 с помощью болтов.

Силовой агрегат к передней опоре крепится через кронштейны 5.

Снижение ударных нагрузок и гашение реактивных моментов происходит с помощью двух амортизаторов.

Каждый амортизатор представляет собой резиновую подушку 8, запрессованную в кронштейн передней опоры.

Рис. 1-2. Передняя опора силового агрегата: 1,7- кронштейн передней опоры; 2 - лонжерон рамы; 3 - кронштейн ограничителя подъема кабины; 4 - двигатель; 5 - кронштейн передней опоры; 6, 10 - опорные шайбы; 8 - подушка передней опоры; 9 - болт.

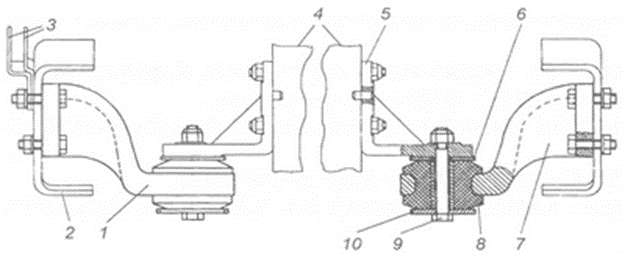

Задние опоры (рис. 1-3) расположены с обеих сторон картера сцепления.

Каждая из опор состоит из кронштейна 4, который прикреплен шестью болтами к картеру сцепления; башмака 3, соединенного с кронштейном 4 стяжным болтом 5; кронштейна 2, который охватывает башмак и присоединен болтами к лонжерону рамы, крышки 6.

Между башмаком, крышкой и кронштейном расположена резиновая подушка 7, выполняющая функцию гасителя колебаний.

Башмак, изготовленный из алюминиевого сплава, предохраняет от смятия запрессованная в него стальная втулка 8. Между крышкой 6 и кронштейном 1 установлена регулировочная прокладка 9.

Рис. 1-3. Задняя опора силового агрегата: 1 - лонжерон рамы; 2 - кронштейн задней опоры; 3 - башмак задней опоры силового агрегата; 4 - задний кронштейн крепления силового агрегата; 5 - стяжной болт; 6 - крышка задней опоры; 7 - резиновая подушка; 8 - стальная втулка; 9 - регулировочная прокладка; 10 - кронштейн трубки компрессора.

Поддерживающая опора.

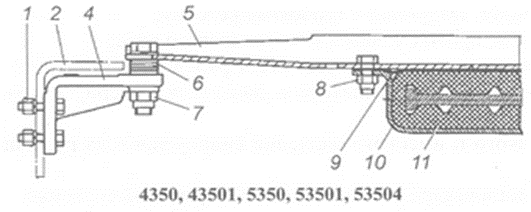

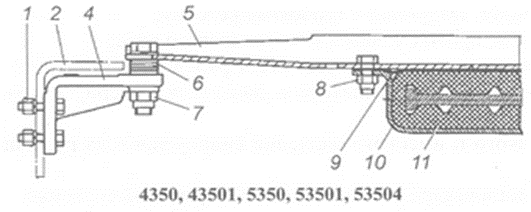

Поддерживающая опора (рис. 1-4) имеет амортизатор с малой жесткостью и служит для гашения колебаний, возникающих при движении по плохим дорогам. В спокойном состоянии она не нагружена.

Балка поддерживающей опоры силового агрегата крепится двумя болтами к коробке передач сверху. На концах балки поддерживающей опоры круглые резиновые амортизаторы 6, через которые балка соединяется с кронштейнами 2 поддерживающей опоры. Кронштейны болтами соединяются с лонжеронами рамы.

Рис. 1-4. Поддерживающая опора силового агрегата: 1,7,8 - гайка; 2 - лонжерон рамы; 3 - проставка; 4 - кронштейн балки поддерживающей опоры; 5 - балка поддерживающей опоры; 6 - регулировочные шайбы; 9 - накладка подушки; 10 - обойма подушки; 11 - подушка подвески.

Второй вопрос:

БЛОК ЦИЛИНДРОВ.

Блок цилиндров является основной корпусной деталью двигателя и представляет собой отливку из чугуна.

Блок цилиндров двигателя составляют два ряда полублоков под гильзы цилиндров, расположенных V-образно под углом 90° один к другому и представляющих одно целое с верхней частью картера.

Левый ряд расточек под гильзы смещен относительно правого вперед (к вентилятору) на 29,5 мм, что обусловлено установкой двух шатунов на каждую шатунную шейку коленчатого вала.

Каждая расточка имеет по два соосных цилиндрических пояса, выполненных в верхней и нижней частях полублоков, по которым центрируется гильза цилиндра, и выточку в верхнем поясе, образующую кольцевую площадку под бурт гильзы.

На нижнем поясе выполнены две канавки под уплотнительные кольца, которые предотвращают попадание охлаждающей жидкости из полости охлаждения блока в полость масляного картера двигателя.

Бобышки отверстий под болты крепления головок цилиндров выполнены в виде приливов к поперечным стенкам, образующим рубашку охлаждения, и равномерно распределены вокруг каждого цилиндра.

Поперечные перегородки в нижней части блока цилиндров заканчиваются толстостенными арками, образующими коренные опоры коленчатого вала, к обработанным площадкам которых крепятся крышки коренных подшипников.

Расточка блока цилиндров под вкладыши коренных подшипников производится в сборе с крышками, поэтому крышки коренных подшипников не взаимозаменяемы и устанавливаются в строго определенном положении.

На каждой крышке нанесен порядковый номер опоры, нумерация которых начинается с переднего торца блока.

В картерной части развала блока цилиндров в виде бобышек выполнены направляющие толкателей клапанов.

Ближе к заднему торцу, между четвертым и восьмым цилиндрами, для улучшения циркуляции охлаждающей жидкости, выполнена перепускная труба полости охлаждения. Одновременно она придает блоку еще и дополнительную жесткость.

Параллельно оси расточек под подшипники коленчатого вала выполнены расточки под втулки распределительного вала.

Ниже расточек под уплотнительные кольца гильз цилиндров прилиты бобышки под форсунки охлаждения поршней.

Установочные постели и резьбовые отверстия на блоке цилиндров выполнены под конкретное исполнение ТНВД.

2. ГИЛЬЗА ЦИЛИНДРОВ (8 штук).

Назначение: представляет собой направляющую втулку для поршня и вместе с головкой блока цилиндров образует рабочую полость, в которой осуществляется рабочий процесс.

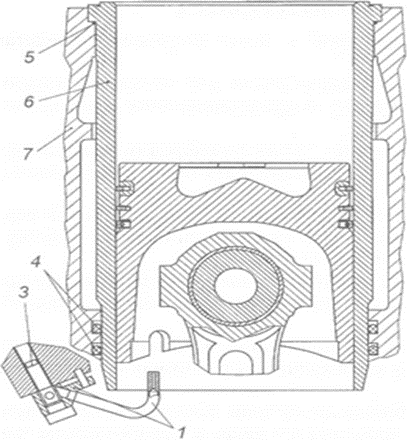

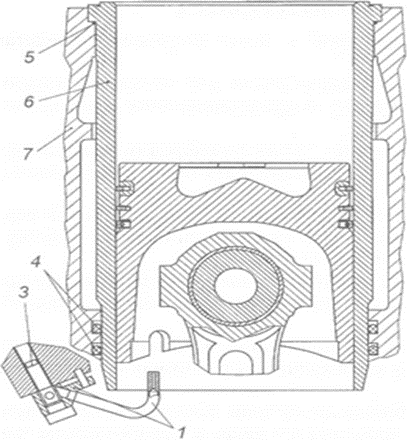

Характеристика: гильзы цилиндров (рис. 2-1) "мокрого" типа, легкосъемные, имеют маркировку 740.30-1002021 для двигателей КАМАЗ-740.30-260 на поверхности заходного конуса нижнего направляющего пояска.

Гильза цилиндра 6 изготавливается из серого специального чугуна, не подвергаемого термообработке в процессе изготовления, и отличается от гильз, не имеющих указанной маркировки.

Установка на двигатели гильз без указанной маркировки не допускается.

В соединении гильза - блок цилиндров полость охлаждения уплотнена резиновыми кольцами круглого сечения.

В верхней части установлено одно кольцо 5 в проточке гильзы, в нижней части - два кольца 4 в расточки блока цилиндров.

Микрорельеф на зеркале гильзы представляет собой редкую сетку впадин и площадок с мелкими рисками под углом к оси гильзы.

При работе двигателя масло удерживается во впадинах, что улучшает прирабатываемость деталей цилиндропоршневой группы.

При сборке двигателя на нерабочем выступе торца гильзы наносятся номер цилиндра и индекс варианта исполнения поршня.

При ремонте двигателя без замены гильз цилиндров допустима установка поршней, которые должны соответствовать указанному исполнению.

При ремонте с заменой гильз необходимо проверить надпоршневой зазор.

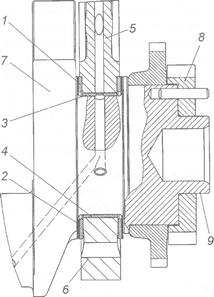

Рис. 2-1. Установка гильзы цилиндра и уплотнительных колец: 1 - форсунка охлаждения поршня; 3 - клапан форсунки; 4 - кольцо уплотнительное гильзы нижнее; 5 - кольцо уплотнительное верхнее; 6 - гильза цилиндра; 7 - блок цилиндров.

3. ГОЛОВКА БЛОКА ЦИЛИНДРОВ (на двигателе КамАЗ-740.30-260 – 8 штук).

Рис. 2-2.

Характеристика: головки цилиндров 21 (рис. 2-2) отдельные на каждый цилиндр, изготовлены из алюминиевого сплава, для охлаждения имеют полость, сообщающуюся с полостью охлаждения блока.

Днище головки усилено за счет увеличения толщины в зоне выпускного канала и дополнительного ребра по сравнению с головкой цилиндра двигателя 740.10.

Каждая головка цилиндра устанавливается на два установочных штифта, запрессованные в блок цилиндров, и крепится четырьмя болтами из легированной стали. Один из установочных штифтов одновременно служит втулкой для подачи масла на смазку коромысел клапанов.

Втулка уплотнена резиновыми кольцами. В головке увеличено отверстие слива моторного масла из-под клапанной крышки в штанговую полость.

Окна впускного и выпускного каналов расположены на противоположных сторонах головки цилиндров.

Впускной канал имеет тангенциальный профиль для обеспечения оптимального вращательного движения воздушного заряда, определяющего параметры рабочего процесса двигателя и токсичность отработавших газов, поэтому замена на головки цилиндров 740.1003014-20 не допускается.

В головку запрессованы чугунные седла и металлокерамические направляющие втулки клапанов. Седла клапанов имеют увеличенный натяг в посадке по сравнению с седлами двигателя 740.10 и фиксируются острой кромкой. Выпускные седла и клапан профилированы для обеспечения меньшего сопротивления выпуску отработавших газов.

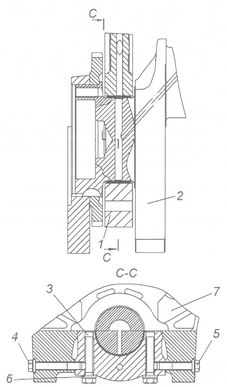

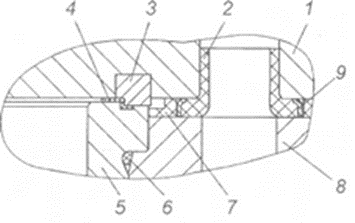

Стык "головка цилиндров - гильза" (газовый стык) - беспрокладочный (рис. 2-3). В расточенную канавку на нижней плоскости головки запрессовано стальное уплотнительное кольцо 3. Посредством этого кольца головка цилиндра устанавливается на бурт гильзы.

Герметичность уплотнения обеспечивается высокой точностью обработки сопрягаемых поверхностей уплотнительного кольца и гильзы цилиндра 5. Свинцовистое покрытие на поверхности кольца газового стыка дополнительно повышает герметичность за счет компенсации микронеровностей уплотняемых поверхностей.

Рис. 2-3. Газовый стык: 1 - головка цилиндра; 2 - кольцо уплотнительное перепуска охлаждающей жидкости; 3 - кольцо газового стыка; 4 - прокладка-заполнитель; 5 - гильза цилиндра; 6 - кольцо уплотнительное; 7 - прокладка уплотнительная; 8 - блок цилиндров; 9 - экран.

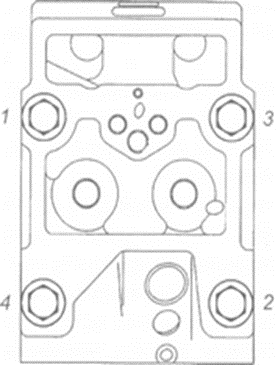

При сборке двигателя болты крепления головки цилиндра следует затягивать в три приема в последовательности указанной на рис. 2-4.

Величина момента затяжки должна быть:

- первый прием - 39...49 Н-м (4...5 кгс-м);

- второй прием - 98...127 Н-м (10...13 кгс-м);

- третий прием - 186...206 Н-м (19...21 кгс-м) предельное значение.

Перед ввертыванием резьбу болтов смазать тонким слоем графитовой смазки.

После затяжки болтов необходимо отрегулировать зазоры между клапанами и коромыслами.

Рис. 2-4. Последовательность затяжки болтов крепления головки цилиндра.

Болты крепления крышек головок цилиндров затянуть крутящим моментом 12,7...17,6 Н-м (1,3...1,8 кгс-м).

4. КРЫШКА ГОЛОВКИ БЛОКОВ (на двигателе КамАЗ-740.30-260 – 8 штук).

Крепятся болтами, завёрнутыми в стойку коромысла.

Головка блоков закрыта алюминиевой крышкой 23 (рис. 2-2).

Для шумоизоляции и уплотнения стыка крышка - головка цилиндра применены резиновая уплотнительная прокладка 22 и виброизоляционная шайба.

ПРОКЛАДКИ ГОЛОВКИ БЛОКА.

- Для уменьшения вредных объемов в газовом стыке установлена фторопластовая прокладка - заполнитель 4 (рис. 2-3).

Прокладка - заполнитель фиксируется на кольце газового стыка за счет обратного конуса и посадки ее с натягом по выступающему пояску.

Применение прокладки-заполнителя снижает удельный расход топлива и дымность отработавших газов. Прокладка-заполнитель разового применения.

- Для уплотнения перепускных каналов охлаждающей жидкости в отверстия днища головки установлены уплотнительные кольца 2 (рис. 2-3) из силиконовой резины.

- Пространство между головкой и блоком, отверстия стока моторного масла и штанговые отверстия уплотнены прокладкой головки цилиндра 7 (рис. 2-3) из термостойкой резины. На прокладке дополнительно выполнены уплотнительные бурт втулки подачи масла и канавка слива масла в штанговые отверстия.

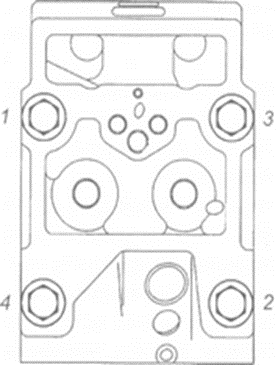

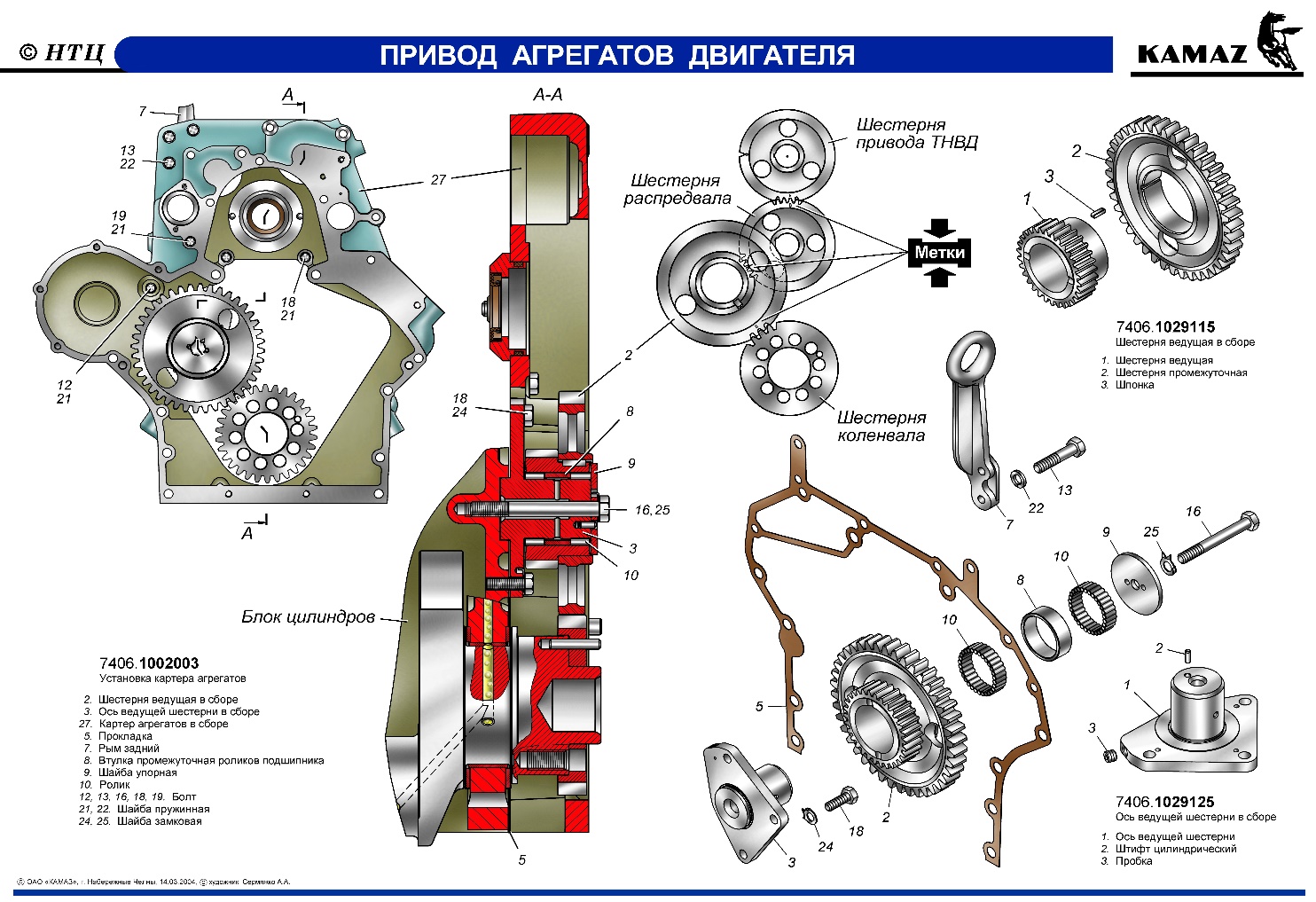

6 . КАРТЕР АГРЕГАТОВ (привод агрегатов).

Материал: алюминиевый сплав.

Место установки: К заднему торцу блока цилиндров крепится картер агрегатов.

В верхней части картера агрегатов есть расточки, в которые могут устанавливаться компрессор и насос рулевого усилителя изделия.

По бокам картера агрегатов выполнены бобышки с отверстиями для слива масла из турбокомпрессоров и под указатель уровня масла.

Привод агрегатов закрыт картером маховика, закреплённым к заднему торцу блока цилиндров через картер агрегатов.

В верхней части картера агрегатов и картера маховика слева выполнен прилив, предназначенный для установки коробки отбора мощности (КОМ).

В случае отсутствия КОМ внутренние поверхности прилива не обрабатываются.

При необходимости отбора мощности от двигателя, может быть установлен картер маховика с люком для установки коробки отбора мощности.

На картере маховика справа предусмотрено место под фиксатор маховика, применяемый для установки и регулирования угла опережения впрыскивания топлива, а также для регулирования тепловых зазоров в механизме газораспределения и фиксации маховика при отворачивании болтов крепления маховика во время проведения ремонтных работ.

Ручка фиксатора при эксплуатации двигателя должна находиться в верхнем положении. В нижнее положение ее переводят при регулировочных и ремонтных работах, в этом случае фиксатор находится в зацеплении с маховиком.

В картере маховика выполнены расточки для установки стартера, манжеты коленчатого вала и, если это предусмотрено конструкцией, корпуса заднего подшипника вала привода ТНВД и датчика оборотов коленчатого вала.

На нижнем фланце картера маховика предусмотрен люк для проворота коленчатого вала при проведении регулировочных и ремонтных работ.

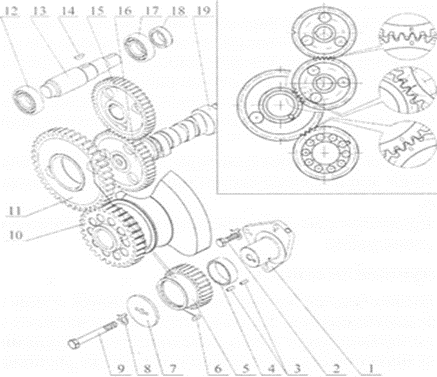

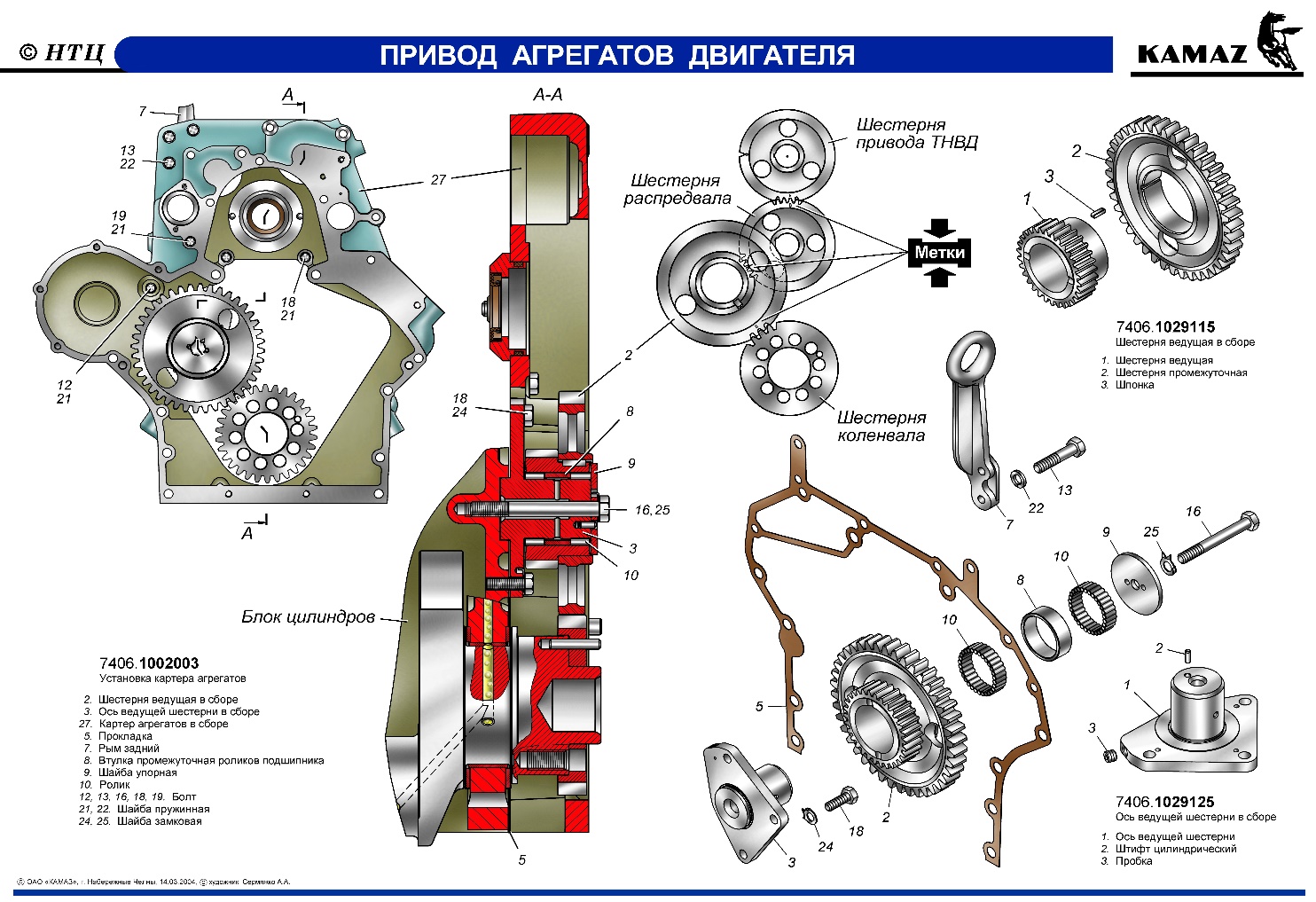

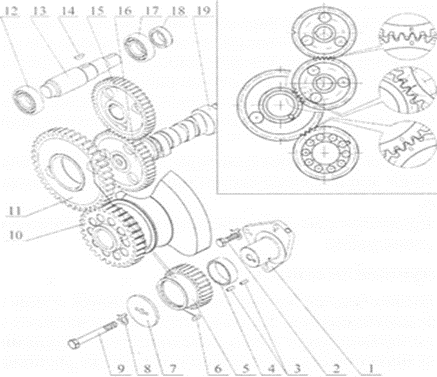

Привод агрегатов (рис. 2-5) для различных комплектаций и моделей двигателей могут применяться с картером агрегатов (для двигателей КАМАЗ-740.50-360 и КАМАЗ-740.30-260) или без картера агрегатов (для двигателей КАМАЗ-740.31-240 и КАМАЗ-740.11-240), конструктивные особенности приведены ниже.

Привод агрегатов осуществляется прямозубыми шестернями и служит для привода:

- механизма газораспределения;

- топливного насоса высокого давления (ТНВД);

- компрессора;

- насоса рулевого усилителя.

Привод агрегатов (двигатель с картером агрегатов) (рис. 2-5).

Механизм газораспределения приводится в действие от ведущей шестерни 10 (с модулем зуба 4,5 мм), закрепленной на хвостовике коленчатого вала, через блок промежуточных шестерен, которые вращаются на двух рядах роликов 3, разделённых промежуточной втулкой 4 и расположенных на оси 1, закреплённой на заднем торце блока цилиндров.

На хвостовик распределительного вала напрессована шестерня 16 (с модулем зуба 3 мм), угловое расположение которой относительно кулачков вала определяется шпонкой.

Шестерня 15 установлена на вал 13 привода ТНВД с натягом и ориентируется шпонкой 14.

Шестерни устанавливаются на двигатель в строго определенном положении по меткам «0», «Е» и рискам, выбитым на шестернях, как показано на рисунке 2-5.

Привод ТНВД осуществляется от шестерни 15, находящейся в зацеплении с шестерней 16 распределительного вала.

С шестерней привода ТНВД находятся в зацеплении шестерни привода компрессора и насоса рулевого усилителя изделия.

Рис. 2-5. Привод агрегатов (двигатель с картером агрегатов): 1 - ось ведущей шестерни привода распределительного вала; 2 - болт крепления оси; 3 - ролики ⌀ 5,5x15,8 в количестве 60 шт.; 4 - втулка промежуточная; 5 - шестерня ведущая; 6, 14 - шпонки; 7 - шайба упорная; 8 - шайба замковая; 9 - болт крепления насыпного подшипника; 10 - ведущая шестерня коленчатого вала; 11 - шестерня промежуточная; 12, 17 - шарикоподшипники; 13 - вал привода ТНВД; 15 - шестерня привода ТНВД; 16 - шестерня привода распределительного вала; 18 - втулка; 19 - распределительный вал.

Подвижная группа:

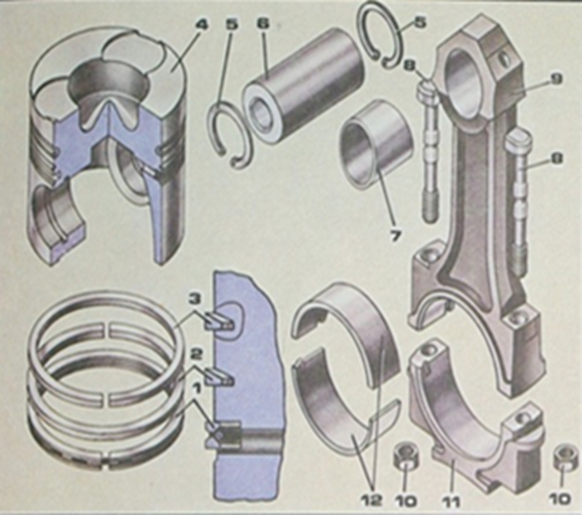

КОЛЕНЧАТЫЙ ВАЛ.

Назначение: воспринимает усилия от шатунов и преобразует его в крутящий момент.

Кроме того он обеспечивает движение поршней во время вспомогательных тактов и пуска двигателя, а также приводит в действие вспомогательные механизмы и приборы.

Характеристика: в ал имеет пять коренных и четыре шатунных шейки, связанные щеками и сопряженные с ними переходными галтелями. Для равномерного чередования рабочих ходов шатунные шейки коленчатого вала расположены под углом 90°.

Материал: изготавливается из высококачественной стали с упрочнением методом карбонитрирования или азотирования.

Коленчатый вал относится к числу наиболее ответственных деталей.

Рис. 2-6. Коленчатый вал: 1 - противовес; 2 - шестерня привода масляного насоса; 3 - шпонка; 4 - отверстия подвода масла к шатунным подшипникам; 5 - отверстия подвода масла к коренным подшипникам.

Его элементы:

- коренные шейки;

- шатунные шейки;

- щеки;

- противовесы;

- фланец маховика;

- носок вала.

На каждой шатунной шейке установлены по два шатуна - один для правого и один для левого рядов цилиндров.

Подвод масла к шатунным шейкам производится через отверстия 5 (рис. 2-6) в коренных и отверстия 4 в шатунных шейках.

Для уравновешивания сил инерции и уменьшения вибраций коленчатый вал имеет шесть основных противовесов, отштампованных заодно со щеками коленчатого вала. Кроме основных противовесов он имеет дополнительный съемный противовес 1, напрессованный на вал, его угловое расположение относительно коленчатого вала определяется шпонкой 3.

На хвостовике коленчатого вала выполнена шейка, по которой центрируется шестерня 3 (с модулем зуба 4,5 мм) привода газораспределительного механизма и маховик 1, на носок коленчатого вала напрессована шестерня 2 (рис. 2-6) привода масляного насоса.

На торце хвостовика коленчатого вала выполнено десять резьбовых отверстий М16x1,5-6Н для крепления маховика и шестерни коленчатого вала, на торце носка коленчатого вала выполнено восемь резьбовых отверстий М12х1,25-6Н для крепления гасителя крутильных колебаний и полумуфты отбора мощности.

От осевых перемещений коленчатый вал зафиксирован верхними 1 (рис. 2-6) и нижними 2 полукольцами, установленными в проточках задней коренной опоры блока цилиндров, так, что сторона с канавками прилегает к упорным торцам вала.

Уплотнение коленчатого вала осуществляется манжетой безпружинной конструкции с уплотнительным элементом из PTFE (модифицированный фторопласт). Манжета размещена в картере маховика.

Диаметры шеек коленчатого вала:

- коренных - (95+0,015) мм;

- шатунных - (80+0,015) мм.

Маркировка коленчатого вала, выполненная в поковке на третьем противовесе, должна быть 740.50-1005020.

Рис. 2-7. Установка крышек подшипников коленчатого вала: 1 - крышка подшипника; 2 - коленчатый вал; 3 - болт крепления крышки; 4 - болт стяжной крепления крышки подшипника левый; 5 - болт стяжной подшипника правый; 6 - шайба; 7 - блок цилиндров.

Рис. 2-8. Установка упорных полуколец и вкладышей коленчатого вала: 1 - полукольцо упорного подшипника верхнее; 2 - полукольцо упорного подшипника нижнее; 3 - вкладыш подшипника коленчатого вала верхний; 4 - вкладыш подшипника коленчатого вала нижний; 5 - блок цилиндров; 6 - крышка подшипника коленчатого вала задняя; 7 - коленчатый вал; 8 - шестерня привода газораспределительного механизма; 9 - центрирующая шейка коленчатого вала.

Крышки коренных подшипников (рис. 2-7) изготовлены из высокопрочного чугуна.

Крепление крышек осуществляется с помощью вертикальных коренных 3 и горизонтальных стяжных 4 и 5 болтов, которые затягиваются по определенной схеме с регламентированным моментом.

Кроме того, крышка пятой коренной опоры центрируется в продольном направлении двумя вертикальными штифтами, обеспечивающими точность совпадения расточек под упорные полукольца коленчатого вала на блоке и на крышках.

Для удобства снятия крышек коренных подшипников при ремонте, они имеют отверстия для съемника.

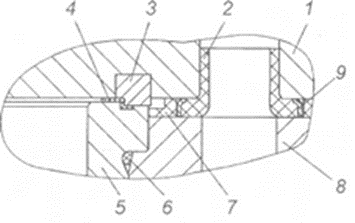

Вкладыши коренных и шатунных подшипников (рис. 2-8) изготовлены из стальной ленты, покрытой слоем свинцовистой бронзы толщиной 0,3 мм, слоем свинцовооловянистого сплава толщиной 0,022 мм и слоем олова толщиной 0,003 мм.

Верхние 3 (рис. 2-8) и нижние 4 вкладыши коренных подшипников не взаимозаменяемы.

Верхние вкладыши отличаются от нижних наличием отверстия для подвода масла и кольцевой канавки для его распределения.

Вкладыши 12 (рис. 2-9) нижней головки шатуна взаимозаменяемы. От проворачивания и бокового смещения вкладыши фиксируются выступами (усами), входящими в пазы, предусмотренные в постелях блока и шатуна, а также крышках подшипников.

Пределы допусков диаметров шеек ремонтного коленчатого вала при восстановлении двигателя должны быть такими же, как у диаметров шеек нового коленчатого вала.

Клеймо ремонтного размера нанесено на тыльной стороне вкладыша.

При шлифовке коленчатого вала по коренным шейкам до диаметра менее 94,5 мм или по шатунным шейкам до диаметра менее 79,5 мм, необходимо коленчатый вал подвергнуть повторному азотированию по специальной технологии.

Примечание: НЕ РЕКОМЕНДУЕТСЯ ЗАМЕНА ВКЛАДЫШЕЙ ПРИ РЕМОНТЕ НА ВКЛАДЫШИ С МАРКИРОВКОЙ 740, ТАК КАК ПРИ ЭТОМ ПРОИЗОЙДЕТ СУЩЕСТВЕННОЕ СОКРАЩЕНИЕ РЕСУРСА ДВИГАТЕЛЯ! ДОПУСТИМО ПРИМЕНЕНИЕ ВКЛАДЫШЕЙ НОМИНАЛЬНОГО И РЕМОНТНОГО ТИПОРАЗМЕРОВ С МАРКИРОВКОЙ 7405.

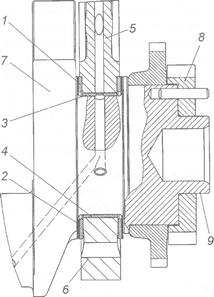

ПОРШНИ (8 шт.)

Назначение: воспринимают силу давления газов и передают ее через поршневой палец шатуну, а от него коленчатому валу.

Материал: изготовлены из алюминиевого сплава.

Его элементы:

- днище;

- юбка;

- бобышки.

В головке поршня имеются три канавки, в которые установлены поршневые кольца. Канавка под верхнее компрессионное кольцо со вставкой из износостойкого чугуна.

В днище поршня выполнена открытая тороидальная камера сгорания с вытеснителем в центральной части, которая смещена относительно оси поршня в сторону от выточек под клапаны на 5 мм.

Боковая поверхность представляет собой сложную овально-бочкообразную форму с занижением в зоне отверстий под поршневой палец.

На юбку нанесено графитовое покрытие.

В нижней ее части выполнен паз, исключающий, при правильной сборке, контакт поршня с форсункой охлаждения при нахождении его в нижней мертвой точке (НМТ).

Поршень комплектуется двумя компрессионными и одним маслосъемным кольцами.

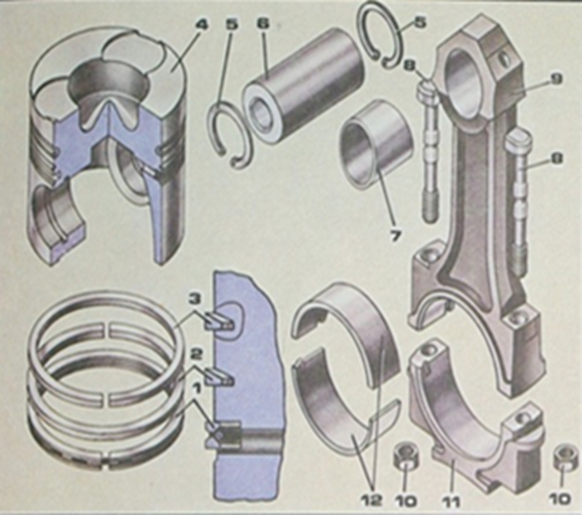

Рис. 2-9. Поршень с шатуном:1 - маслосъемное кольцо; 2, 3 - компрессионные кольца; 4 - поршень; 5 - стопорное кольцо; 6 - поршневой палец; 7 - втулка верхней головки шатуна; 8 - болт крепления крышки шатуна; 9 - верхняя головка шатуна; 10 - гайка болта крепления крышки шатуна; 11 - крышка шатуна; 12 - вкладыши нижней головки шатуна.

С целью обеспечения топливной экономичности и экологических показателей, применен селективный подбор поршней для каждого цилиндра по расстоянию от оси поршневого пальца до днища.

По указанному параметру поршни разбиты на четыре группы 10, 20, 30 и 40. Каждая последующая группа от предыдущей отличается на 0,11 мм.

В запасные части поставляются поршни наибольшей высоты (размер от оси поршневого пальца до днища поршня 40 группы составляет 76,04-0,04 мм для двигателей КАМАЗ-740.30-260), поэтому во избежание возможного контакта между ними и головками цилиндров, в случае замены, необходимо контролировать надпоршневой зазор.

Если зазор между поршнем и головкой цилиндра после затяжки болтов ее крепления будет менее 0,87 мм, необходимо подрезать днище поршня на недостающую до этого значения величину.

Для двигателей 740.30-260 маркировка 740.30-1004015-40 выполнена на внутренней поверхности поршня.

Примечние: УСТАНОВКА ПОРШНЕЙ С ДВИГАТЕЛЕЙ КАМАЗ ДРУГИХ МОДЕЛЕЙ НЕДОПУСТИМА!

ПОРШНЕВЫЕ КОЛЬЦА.

Характеристика: на поршне установлены два компрессионных кольца и одно маслосъемное.

Компрессионные кольца 2 и 3 (рис. 2-9) изготавливаются из высокопрочного, а маслосъемное из серого чугунов.

Верхнее компрессионное кольцо имеет форму двухсторонней трапеции, а второе имеет форму односторонней трапеции. При монтаже торец с отметкой "ТОР" или " ВЕРХ " должен располагаться со стороны камеры сгорания.

Форма на втором компрессионном кольце представляет собой конус с уклоном к нижнему торцу, по этому характерному признаку кольцо получило название "минутное".

Рабочая поверхность кольца покрыта хромом.

Минутные кольца применены для снижения расхода масла на угар, их установка в верхнюю канавку недопустима.

Маслосъемное кольцо 1 (рис. 2-9) коробчатого типа, высотой 4 мм, с пружинным расширителем, имеющим переменный шаг витков и шлифованную наружную поверхность. Средняя часть расширителя с меньшим шагом витков при установке на поршень должна располагаться в зоне замка кольца.

Рабочая поверхность кольца покрыта хромом.

Маркировка поршневых колец выполнена на верхнем торце колец рядом с замком. Маркировка содержит обозначение предприятия-изготовителя - "GOE" и обозначение верхнего торца кольца - "ТОР" (для двигателя 740.30-260).

Примечание: УСТАНОВКА ПОРШНЕВЫХ КОЛЕЦ С ДРУГИХ МОДЕЛЕЙ ДВИГАТЕЛЕЙ КАМАЗ МОЖЕТ ПРИВЕСТИ К УВЕЛИЧЕНИЮ РАСХОДА МАСЛА, УХУДШЕНИЮ ЭКОЛОГИЧЕСКИХ ПОКАЗАТЕЛЕЙ И УМЕНЬШЕНИЮ РЕСУРСА РАБОТЫ!

ПОРШНЕВОЙ ПАЛЕЦ.

Назначение: соединяет поршень с шатуном.

Характеристика: поршневой палец 6 (рис. 2-9) плавающего типа, его осевое перемещение ограничено стопорными кольцами 5, пустотелый.

Материал: п алец изготовлен из хромоникелевой стали, диаметр отверстия 21,7 мм для двигателя 740.30-260 с фасками 2x45°.

Примечание: ПРИМЕНЕНИЕ ПОРШНЕВЫХ ПАЛЬЦЕВ С ДРУГИМИ ДИАМЕТРАМИ ОТВЕРСТИЙ И РАЗМЕРАМИ ФАСОК НЕДОПУСТИМО, ТАК КАК ЭТО НАРУШАЕТ БАЛАНСИРОВКУ ДВИГАТЕЛЯ!

ШАТУН.

Назначение: передает при рабочем ходе силу от поршня кривошипу коленчатого вала, а при вспомогательных тактах от кривошипа поршню.

Характеристика: шатун (рис. 2-9) стальной, кованый, стержень имеет двутавровое сечение.

Верхняя головка шатуна неразъемная, нижняя выполнена с прямым разъемом и плоским стыком. В верхнюю головку шатуна запрессована сталебронзовая втулка 7, а в нижнюю установлены сменные вкладыши 12.

Для точной посадки вкладышей подшипника в нижнюю головку, шатун окончательно обрабатывают в сборе с крышкой 11, поэтому крышки шатунов не взаимозаменяемы.

Крышка нижней головки шатуна крепится с помощью гаек 10, навернутых на болты 8, предварительно запрессованные в стержень шатуна.

Затяжка шатунных болтов осуществляется по схеме с регламентированным моментом.

На крышке и стержне шатуна нанесены мет