Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Топ:

Комплексной системы оценки состояния охраны труда на производственном объекте (КСОТ-П): Цели и задачи Комплексной системы оценки состояния охраны труда и определению факторов рисков по охране труда...

Определение места расположения распределительного центра: Фирма реализует продукцию на рынках сбыта и имеет постоянных поставщиков в разных регионах. Увеличение объема продаж...

Марксистская теория происхождения государства: По мнению Маркса и Энгельса, в основе развития общества, происходящих в нем изменений лежит...

Интересное:

Влияние предпринимательской среды на эффективное функционирование предприятия: Предпринимательская среда – это совокупность внешних и внутренних факторов, оказывающих влияние на функционирование фирмы...

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Мероприятия для защиты от морозного пучения грунтов: Инженерная защита от морозного (криогенного) пучения грунтов необходима для легких малоэтажных зданий и других сооружений...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

КУРСОВАЯ РАБОТА

Тема «Разработка информационно-поисковой технологического оборудования при проектировании процесса выпаривания карбоната калия»

Студент А.В.Ширшов

Руководитель И.А. Песков

Оценка за курсовую работу

Минобрнауки России

федеральное государственное бюджетное образовательное учреждение

высшего образования

«Санкт-Петербургский государственный технологический институт

(технический университет)»

ЗАДАНИЕ НА КУРСОВУЮ РАБОТУ

| Специальность Квалификация Факультет Кафедра Учебная дисциплина Курс 4 | 18.05.01 «Химическая технология энергонасыщенных материалов и изделий» Специалист Информационных технологий и управления Систем автоматизированного проектирования и управления Автоматизированное проектирование Группа 589 |

Студент Ширшов Алексей Владимирович

Тема «Разработка информационно-поисковой системы выбора технологического оборудования при проектировании процесса выпаривания водного раствора карбоната калия»

Исходные данные к работе

1. Лебедев, Н.Н. Химия и технология основного органического и нефтехимического синтеза: Учебник для вузов. – 4-е изд., перераб. и доп. – М.: Химия, 1988. – 592 с.

2. Кузин, А.В. Базы данных: учеб. пособие/ А.В. Кузин, С.В. Левонисова. – 5-е изд. – М.: Академия, 2012. – 320 с.

3. Норенков, И. П. Основы автоматизированного проектирования: Учеб. пособие для вузов / И. П. Норенков – М.: Изд-во МГТУ им. Н. Э. Баумана, 2006. – 448с.

4. Ганин Н.Б. Трехмерное проектирование в КОМПАС-3D / Н.Б. Ганин. – М.: ДМК Пресс, 2012. – 784 с.

|

|

5. Чистякова Т.Б. Основы построения САПР объектов химической технологии: Учебное пособие / Т.Б. Чистякова, В.В. Сотников. – Л.: ЛТИ им. Ленсовета, 1990. – 79 с.

6. Чистякова Т.Б. Информационное обеспечение при проектировании химико-технологических систем: Методические указания / Т.Б. Чистякова, О.Г. Бойкова, Г.В. Кузнецова. – СПб.: СПбГТИ(ТУ), 2002. – 40 с.

7. СТО СПбГТИ (ТУ) 044 – 2012. Виды учебных занятий. Курсовой проект. Курсовая работа. Общие требования. – Введ. 2012-06-01. – СПб. Типография издательства СПбГТИ(ТУ), 2012. – 45 с.

Перечень вопросов, подлежащих разработке

1. Аналитический обзор задач автоматизированного проектирования

химико-технологического процесса.

2. Анализ химического процесса выпаривания карбоната калия.

3. Цель и задачи курсовой работы.

4. Разработка инфологической модели базы данных (БД).

5. Выбор программного инструментария для выполнения поставленных задач.

6. Описание СУБД.

7. Разработка даталогической модели БД.

8. Поиск информации в Интернете.

9. Формирование 3D-модели технологического оборудования.

10. Разработка математической модели химико-технологического процесса (ХТП)и блок-схемы алгоритма ее решения.

11. Создание БД технологического оборудования ХТП.

а. Заполнение таблиц базы данных.

б. Создание запросов, необходимых для автоматизированного выбора технологического оборудования.

в. Создание форм для редактирования таблиц и вывода результата.

г. Создание отчета для вывода результатов запроса на печать.

12. Тестирование базы данных.

13. Анализ результатов тестирования.

14. Выводы по курсовой работе.

15. Список использованных источников.

Перечень графического материала:

1. Технологическая схема процесса выпаривания водного раствора карбоната калия.

2. Инфологическая модель БД.

3. Копии экранов главных страниц сайтов, использованных для выбора оборудования (результаты поиска информации для информационно-поисковой системы).

|

|

4. Даталогическая модель БД.

5. Тестовые примеры работы БД.

6. Этапы формирования 3D-модели технологического оборудования.

7. Выводы

Требования к аппаратному и программному обеспечению:

Аппаратное обеспечение: Персональный компьютер на базе процессора Intel(R) Core(TM) i7-8700К.

Программное обеспечение: ОС Windows, текстовый процессор, реляционная СУБДMSAccess, САПР Компас-3D.

Дата выдачи задания: 07.09.2021

Срок представления проекта к защите:28.12.21

| Заведующий кафедрой | _______________ | Т.Б. Чистякова |

| Руководитель, ст. преподаватель | _______________ | И.А. Песков |

| Задание принял к выполнению | ________________ | А.В. Ширшов |

Содержание

Введение. 6

1. Аналитический обзор. 7

2 Цели и задачи работы.. 12

3 Технологическая схема процесса выпаривания. 13

4 Основная часть. 15

4.1 Разработка математической модели. 15

4.2 Разработка инфологической модели СУБД.. 18

4.3 Обзор характеристик СУБД.. 18

4.3 Поиск информации в интернете. 20

4.3 Создание базы данных в MicrosoftAccess 4.3.1 Формирование структуры базы данных 21

4.3.2 Заполнение таблиц. 25

4.3.3 Построение запроса. 25

4.3.4 Построение отчета. 28

4.4 Формирование 3D модели технологического оборудования. 30

Заключение. 39

Список использованных источников. 40

Введение

Выпаривание – это процесс удаления части растворителя путем его испарения для получения концентрированных растворов.

Выпариванию подвергаются растворы твердых веществ (водные растворы солей, щелочей и др), а также высококипящие жидкости. Данный процесс используется для получения растворителя в чистом виде (например, для опреснения морской воды, используя аппараты-опреснители), перенасыщенных растворов, в которых проводят кристаллизацию (растворы сахарозы, фруктозы). Производство большинства продуктов производится в жидкой фазе, в виде суспензии и эмульсии, а для получения целевого продукта необходимо удалить жидкую фазу.

В химической промышленности жидкие смеси, концентрирование которых происходит благодаря процессу выпаривания, отличаются большим разнообразием физических параметров (плотность, вязкость, температура кипения, удельная теплоемкость и др.). Данные свойства смесей определяют основные требования, предъявляемые к условиям проведения процесса, а также к конструкциям самих выпарных аппаратов.

|

|

Таким образом, выпарная установка является одним из самых важных элементов в любом промышленном производстве. В большинстве случаев от правильности расчета выпарной установки зависит не только качество выпускаемой продукции, а и экономические затраты на обслуживание всего оборудования.

Аналитический обзор

Современные выпарные установки (ВУ) представляют собой сложные, высокотехнологичные, автоматизированные системы, изготовленные из высококачественных материалов, обеспечивающие безопасное и эффективное концентрирование растворов различных веществ.

В литературе описано большое количество конструкций аппаратов, применяемых в промышленности как ранее, так и сейчас. Строгой и общепринятой классификации выпарных аппаратов нет, однако их можно классифицировать по ряду признаков:

по расположению поверхности нагрева - на горизонтальные, вертикальные и реже наклонные;

по роду теплоносителя - с паровым обогревом, газовым обогревом, обогревом высокотемпературными теплоносителями (масло, вода под высоким давлением)

по режиму циркуляции - с естественной и искусственной (принудительной) циркуляцией;

по кратности циркуляции - с однократной и многократной циркуляцией;

по типу поверхности нагрева - с паровой рубашкой, змеевиковые и, наиболее распространенные, с трубчатой поверхностью различной конфигурации.

К конструкции выпарных аппаратов должны быть предъявлены следующие требования:

простота, компактность, надежность, технологичность изготовления, монтажа и ремонта;

стандартизация узлов и деталей;

соблюдение требуемого режима (температура, давление, время пребывания раствора в аппарате), получение полупродукта или продукта необходимого качества и требуемой концентрации, устойчивость в работе, по возможности более длительная работа аппарата между чистками при минимальных отложениях осадков на теплообменной поверхности, удобство обслуживания, регулирования и контроля за работой;

высокая интенсивность теплопередачи, малый вес и невысокая стоимость одного квадратного метра поверхности нагрева.

|

|

Процессы выпаривания проводят при повышенном и атмосферном давлениях, а также под вакуумом. Выбор давления связан со свойствами выпариваемого раствора и возможностью использования тепла вторичного пара.

Выпаривание под вакуумом имеет определенные преимущества перед выпариванием при атмосферном давлении несмотря на то, что теплота испарения раствора несколько возрастает с понижением давления и, соответственно, увеличивается расход пара на выпаривание 1 кг растворителя (воды). Применение вакуума дает возможность проводить процесс при более низких температурах, что важно в случае концентрировании растворов веществ, склонных к разложению при повышенных температурах. Также дает возможность использовать в качестве греющего агента, кроме первичного пара, вторичный пар самой выпарной установки, что снижает расход первичного греющего пара. Вместе с тем, при применении вакуума удорожается выпарная установка, поскольку требуются дополнительные затраты на устройства для создания вакуума (конденсаторы, ловушки, вакуум-насосы), и увеличиваются эксплуатационные расходы.

При выпаривании под давлением выше атмосферного тоже можно использовать вторичный пар, как для выпаривания, так и для других нужд, не связанных с процессом выпаривания. Такой способ выпаривания позволяет лучше использовать тепло, чем при выпаривании под вакуумом. Этот способ применяется лишь для выпаривания термически стойких веществ. Кроме того, необходимы греющие агенты с более высокой температурой.

При выпаривании при атмосферном давлении вторичный пар не используется и обычно удаляется в атмосферу. Такой способ выпаривания является наиболее простым, но наименее экономичным.

Простейшими выпарными аппаратами со свободной циркуляцией раствора являются периодически действующие открытые выпарные чаши с паровыми рубашками (для работы при атмосферном давлении) и закрытые котлы с рубашками, работающие под вакуумом. Поверхности нагрева рубашек и, соответственно, нагрузки этих аппаратов очень невелики. Значительно большей поверхностью нагрева в единице объема обладают змеевиковые выпарные аппараты. Выпарные аппараты со свободной циркуляцией раствора в настоящее время вытеснены в большинстве производств выпарными аппаратами более совершенных конструкций, в частности, вертикальными трубчатыми аппаратами.

В вертикальных аппаратах с направленной естественной циркуляцией раствора выпаривание осуществляется при многократной естественной циркуляции раствора. Они обладают рядом преимуществ сравнительно с аппаратами других конструкций, благодаря чему получили широкое применение в промышленности. Основным достоинством таких аппаратов является улучшение теплоотдачи к раствору при его многократной организованной циркуляции в замкнутом контуре, уменьшающей скорость отложения накипи на поверхности труб. Кроме того, большинство этих аппаратов компактны, занимают небольшую производственную площадь, удобны для осмотра и ремонта.

|

|

В аппаратах с внутренней нагревательной камерой и центральной циркуляционной трубой циркуляционная труба, как и кипятильные трубы, обогревается паром, что снижает разность плотностей раствора и парожидкостной смеси и может приводить к нежелательному парообразованию в самой циркуляционной трубе. Их недостатком является также жесткое крепление кипятильных труб, не допускающее значительной разности тепловых удлинений труб и корпуса аппарата.

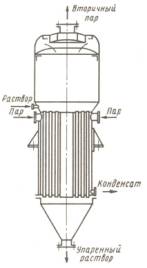

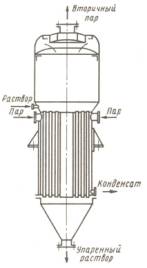

Рисунок 1 – Выпарной аппарат с центральной циркуляционной трубой

В аппаратах с подвесной нагревательной камерой кольцевой канал имеет большое поперечное сечение и находится вне нагревательной камеры, что оказывает благоприятное воздействие на циркуляцию раствора. Интенсивность циркуляции в аппаратах с подвесной нагревательной камерой (как и в аппаратах с центральной циркуляционной трубой) недостаточна для эффективного выпаривания высоковязких и особенно кристаллизующихся растворов, обработка, которых приводит к частым и длительным остановкам этих аппаратов для очистки рабочих поверхностей.

Конструкции аппаратов с выносными циркуляционными трубами несколько более сложны, но в них достигается более интенсивная теплопередача и уменьшается расход металла на 1 м2 поверхности нагрева по сравнению с аппаратами с подвесной нагревательной камерой или центральной циркуляционной трубой.

Аппарат в выносной нагревательной камерой работает при более интенсивной естественной циркуляции, обусловленной тем, что циркуляционная труба не обогревается, а подъемный и опускной участки циркуляционного контура имеют значительную высоту.

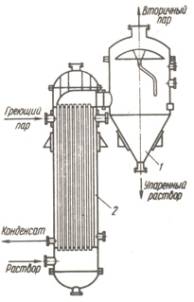

Рисунок 2 – выпарной аппарат с выносной поверхностью нагрева

В аппаратах с вынесенной зоной кипения кипящий раствор не соприкасается с поверхностью теплообмена, что уменьшает отложение накипи. В них достигается большая скорость циркуляции раствора, а это приводит к увеличению производительности и интенсификации теплообмена. Аппараты с вынесенной зоной кипения эффективно применяются для выпаривания кристаллизирующихся растворов умеренной вязкости.

Принципиальное отличие прямоточных аппаратов с естественной циркуляцией состоит в том, что выпаривание в них происходит при однократном прохождении выпариваемого раствора по трубам нагревательной камеры, выпаривание осуществляется без циркуляции раствора. В таких аппаратах достигается снижение температурных потерь, обусловленных гидростатической дисперсией.

В роторных прямоточных аппаратах достигается интенсивный теплообмен при небольшом уносе жидкости вторичным паром. Вместе с тем роторные аппараты сложны в изготовлении и отличаются относительно высокой стоимостью эксплуатации, вследствие вращающихся частей (ротора).

В аппаратах с принудительной циркуляцией скорость ее определяется производительностью циркуляционного насоса и не зависит от высоты уровня жидкости в трубах, а также от интенсивности парообразования. Поэтому в аппаратах с принудительной циркуляцией выпаривание протекает при малых полезных разностях температур, не превышающих 3-5 К, и при значительных вязкостях растворов.

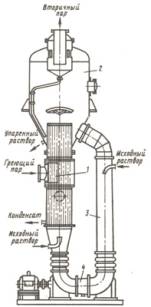

Рисунок 3 – Выпарной аппарат с принудительной циркуляцией

В выпарных аппаратах с тепловым насосом с помощью теплового насоса, представляющего собой трансформатор тепла, повышают экономичность работы однокорпусного аппарата, сжимая вторичный пар на выходе из аппарата до давления свежего (первичного) пара и направляя его в нагревательную камеру того же аппарата. В отдельных случаях выпарные аппараты с тепловым насосом могут конкурировать с многокорпусными выпарными установками.

Цели и задачи работы

Целью работы является создание информационно-поисковой системы для осуществления поиска необходимого оборудования, создание трехмерной модели основных аппаратов при для проведения процесса ректификации смеси этанол – метанол и создание математической модели процесса.

Для достижения этой цели необходимо решить следующие задачи:

1) Разработка инфологической модели объекта проектирования для выпаривания карбоната калия;

2) Изучение основных возможностей программы Microsoft ACCESS, как инструментария для реализации информационно – поисковой системы;

3) Разработка даталогической модели к процессу выпаривания карбоната калия;

4) Поиск информации для заполнения таблиц и анализ данных;

5) Сравнение поисковых систем при сборе нужной информации;

6) Создание 3D модели элементов установки;

7) Заполнение таблиц и создание связей между ними;

8) Разработка запросов для выбора оборудования, используемого в технологическом процессе;

9) Разработка форм для редактирования таблиц и вывода результатов запросов;

10) Разработка отчета для вывода результатов;

11) Анализ информационно-поисковой системы;

12) Разработка математической модели и блок-схемы ее решения.

Основная часть

Обзор характеристик СУБД

Существует множество программ для создания и обработки баз данных. К самым распространенным относятся: Microsoft Access и LibreOffice Base.

1) Base – это компонент LibreOffice, предназначенный для создания баз данных. Источники данных или база данных – это массив информации, организованный особым образом для обеспечения более легкого доступа, управления и обновления. Например, список имён и адресов – это источник данных, используя который можно подготовить стандартные письма для 14 почтовой рассылки. Список складских запасов может быть источником данных, управляемым при помощи LibreOffice.

2) MS Access относится к СУБД, ориентированным на рядовых потребителей. Она позволяет, не прибегая к программированию, с легкостью выполнять основные операции с БД: создание, редактирование и обработку данных.

Этот пакет работает в ОС Windows на автономных ПК или в локальной сети. Посредством MS Access создаются и в дальнейшем эксплуатируются личные БД, а также базы организаций, имеющих относительно небольшой объем данных.

MS Access является частью пакета MS Office и входит в комплект его поставки. Среда Access располагает характерным для приложений Windows интерфейсом, состоящим из следующих компонентов: титульной строки, главного меню, панели инструментов, поля для работы и строки состояния. СУБД работает с данными, которые можно выстроить в иерархическую последовательность.

Среди особенностей Access стоит отметить наличие VBA – встроенного языка программирования, посредством которого приложение может дополняться подпрограммами пользователей. Тем самым существенно расширяются возможности исходного варианта утилиты, обеспечивается удобство работы.

Проанализировав все достоинства работы в Microsoft Access, можно заключить, что данная среда полностью удовлетворяет требованиям, необходимым для выполнения курсовой работы.

Заполнение таблиц

На рисунке 14 представлена таблица по карбонату калия.

Рисунок 14 – Таблица с данными по карбонату калия

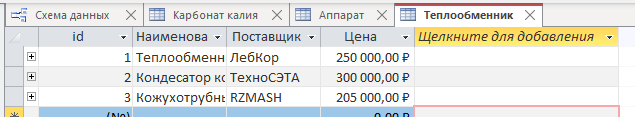

На рисунке 15 представлена таблица по теплообменникам.

Рисунок 15 – Таблица с данными по теплообменникам

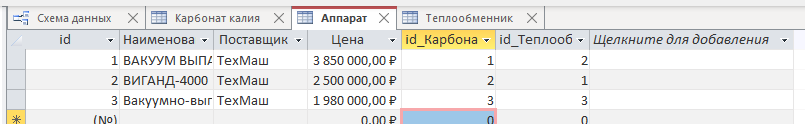

На рисунке 16 представлена таблица по аппаратам.

Рисунок 16 – Таблица с данными по аппаратам

Построение запроса

Создадим запрос, который будет отображать нам цену, поставщика и фасовку карбоната калия.

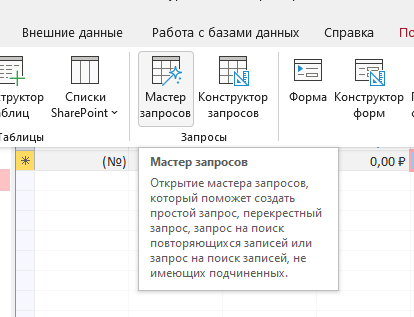

Для создания запроса воспользуемся мастером запросов.

Рисунок 17 – Мастер запросов

Выбираем «поисковый запрос», который будет отображать поставщика и фасовку карбоната калия в зависимости от цены карбоната калия.

Рисунок 18 – Новый запрос

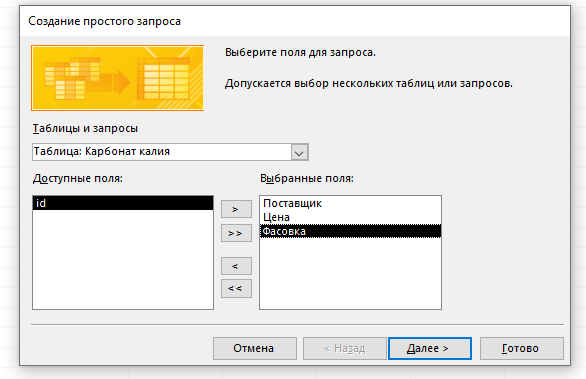

Выбираются все поля, которые нам потребуются из таблицы «Карбонат калия», как показано на рисунке 19.

Рисунок 19 – Создание простого запроса

Далее в конструкторе запроса в столбце «Цена» добавляем условия отбора и пишем «Введите цену карбоната калия».

Рисунок 20 – Конструктор запроса

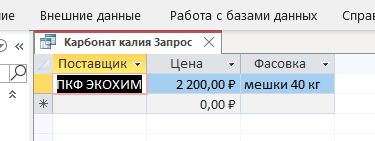

После этого открываем запрос, вводим желаемую цену карбоната калия, как показано на рисунке 21 и получаем результат запроса, представленный на рисунке 22.

Рисунок 21 – Запрос

Рисунок 22 – Результат запроса

Аналогичные запросы можно проводить для любой таблицы по желаемому значению.

Построение отчета

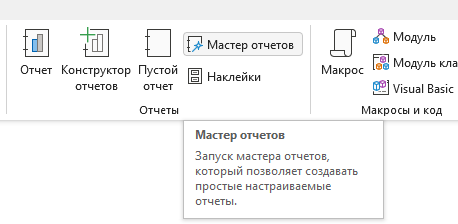

Создадим отчет, который покажет нам информацию, содержащуюся в базе данных. Для этого используем «Мастер отчетов».

Рисунок 23 – Новый отчет

Выбираем все поля, которые нам потребуются из всех таблиц. На рисунке 24 показаны эти поля.

Рисунок 24 – Создание отчета

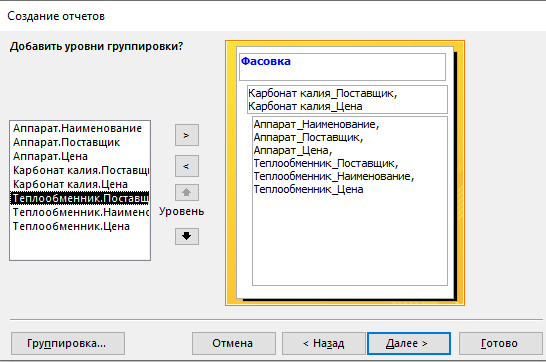

Добавляем уровень группировки «Фасовка».

Рисунок 25 – Добавление уровня группировки

После этого редактируем отчет в режиме макета. Получаем отчетпо карбонату калия, представленный на рисунке 26.

Рисунок 26 – Готовый отчет

При помощи разработанной базы данных можно подобрать оборудование в зависимости от цены и поставщика, а также в каком объеме будет закупаться исходное вещество. Данная система была смоделирована, основываясь на данных сети интернет.

Заключение

В данной курсовой работе были решены следующие задачи:

1. Проанализированы задачи автоматизированного проектирования ХТП

2. Выбран объект проектирования и проведен подробный анализ процесса

3. Сформулирована цель и задачи для выполнения этой цели

4. Построена трехмерная модель теплообменника для подогрева исходного раствора

5. Разработана математическая модель

6. Создана даталогическая модель объекта

7. Разработаны запросы

В итоге нами была спроектирована информационно-поисковая система на основе химико-технологического процесса выпаривания карбоната калия.

Разработанная база данных может быть использована как информационная система по поиску данных об аппаратах, сырье и поставщиках.

Была разработана трехмерная модель теплообменника, в котором осуществляется подогревание исходного раствора.

Также была разработана технологическая схема процесса выпаривания карбоната калия.

Было изучено большое количество функций и возможностей программы «Компас 3D»

КУРСОВАЯ РАБОТА

Тема «Разработка информационно-поисковой технологического оборудования при проектировании процесса выпаривания карбоната калия»

Студент А.В.Ширшов

Руководитель И.А. Песков

Оценка за курсовую работу

Минобрнауки России

федеральное государственное бюджетное образовательное учреждение

высшего образования

«Санкт-Петербургский государственный технологический институт

(технический университет)»

ЗАДАНИЕ НА КУРСОВУЮ РАБОТУ

| Специальность Квалификация Факультет Кафедра Учебная дисциплина Курс 4 | 18.05.01 «Химическая технология энергонасыщенных материалов и изделий» Специалист Информационных технологий и управления Систем автоматизированного проектирования и управления Автоматизированное проектирование Группа 589 |

Студент Ширшов Алексей Владимирович

Тема «Разработка информационно-поисковой системы выбора технологического оборудования при проектировании процесса выпаривания водного раствора карбоната калия»

Исходные данные к работе

1. Лебедев, Н.Н. Химия и технология основного органического и нефтехимического синтеза: Учебник для вузов. – 4-е изд., перераб. и доп. – М.: Химия, 1988. – 592 с.

2. Кузин, А.В. Базы данных: учеб. пособие/ А.В. Кузин, С.В. Левонисова. – 5-е изд. – М.: Академия, 2012. – 320 с.

3. Норенков, И. П. Основы автоматизированного проектирования: Учеб. пособие для вузов / И. П. Норенков – М.: Изд-во МГТУ им. Н. Э. Баумана, 2006. – 448с.

4. Ганин Н.Б. Трехмерное проектирование в КОМПАС-3D / Н.Б. Ганин. – М.: ДМК Пресс, 2012. – 784 с.

5. Чистякова Т.Б. Основы построения САПР объектов химической технологии: Учебное пособие / Т.Б. Чистякова, В.В. Сотников. – Л.: ЛТИ им. Ленсовета, 1990. – 79 с.

6. Чистякова Т.Б. Информационное обеспечение при проектировании химико-технологических систем: Методические указания / Т.Б. Чистякова, О.Г. Бойкова, Г.В. Кузнецова. – СПб.: СПбГТИ(ТУ), 2002. – 40 с.

7. СТО СПбГТИ (ТУ) 044 – 2012. Виды учебных занятий. Курсовой проект. Курсовая работа. Общие требования. – Введ. 2012-06-01. – СПб. Типография издательства СПбГТИ(ТУ), 2012. – 45 с.

Перечень вопросов, подлежащих разработке

1. Аналитический обзор задач автоматизированного проектирования

химико-технологического процесса.

2. Анализ химического процесса выпаривания карбоната калия.

3. Цель и задачи курсовой работы.

4. Разработка инфологической модели базы данных (БД).

5. Выбор программного инструментария для выполнения поставленных задач.

6. Описание СУБД.

7. Разработка даталогической модели БД.

8. Поиск информации в Интернете.

9. Формирование 3D-модели технологического оборудования.

10. Разработка математической модели химико-технологического процесса (ХТП)и блок-схемы алгоритма ее решения.

11. Создание БД технологического оборудования ХТП.

а. Заполнение таблиц базы данных.

б. Создание запросов, необходимых для автоматизированного выбора технологического оборудования.

в. Создание форм для редактирования таблиц и вывода результата.

г. Создание отчета для вывода результатов запроса на печать.

12. Тестирование базы данных.

13. Анализ результатов тестирования.

14. Выводы по курсовой работе.

15. Список использованных источников.

Перечень графического материала:

1. Технологическая схема процесса выпаривания водного раствора карбоната калия.

2. Инфологическая модель БД.

3. Копии экранов главных страниц сайтов, использованных для выбора оборудования (результаты поиска информации для информационно-поисковой системы).

4. Даталогическая модель БД.

5. Тестовые примеры работы БД.

6. Этапы формирования 3D-модели технологического оборудования.

7. Выводы

Требования к аппаратному и программному обеспечению:

Аппаратное обеспечение: Персональный компьютер на базе процессора Intel(R) Core(TM) i7-8700К.

Программное обеспечение: ОС Windows, текстовый процессор, реляционная СУБДMSAccess, САПР Компас-3D.

Дата выдачи задания: 07.09.2021

Срок представления проекта к защите:28.12.21

| Заведующий кафедрой | _______________ | Т.Б. Чистякова |

| Руководитель, ст. преподаватель | _______________ | И.А. Песков |

| Задание принял к выполнению | ________________ | А.В. Ширшов |

Содержание

Введение. 6

1. Аналитический обзор. 7

2 Цели и задачи работы.. 12

3 Технологическая схема процесса выпаривания. 13

4 Основная часть. 15

4.1 Разработка математической модели. 15

4.2 Разработка инфологической модели СУБД.. 18

4.3 Обзор характеристик СУБД.. 18

4.3 Поиск информации в интернете. 20

4.3 Создание базы данных в MicrosoftAccess 4.3.1 Формирование структуры базы данных 21

4.3.2 Заполнение таблиц. 25

4.3.3 Построение запроса. 25

4.3.4 Построение отчета. 28

4.4 Формирование 3D модели технологического оборудования. 30

Заключение. 39

Список использованных источников. 40

Введение

Выпаривание – это процесс удаления части растворителя путем его испарения для получения концентрированных растворов.

Выпариванию подвергаются растворы твердых веществ (водные растворы солей, щелочей и др), а также высококипящие жидкости. Данный процесс используется для получения растворителя в чистом виде (например, для опреснения морской воды, используя аппараты-опреснители), перенасыщенных растворов, в которых проводят кристаллизацию (растворы сахарозы, фруктозы). Производство большинства продуктов производится в жидкой фазе, в виде суспензии и эмульсии, а для получения целевого продукта необходимо удалить жидкую фазу.

В химической промышленности жидкие смеси, концентрирование которых происходит благодаря процессу выпаривания, отличаются большим разнообразием физических параметров (плотность, вязкость, температура кипения, удельная теплоемкость и др.). Данные свойства смесей определяют основные требования, предъявляемые к условиям проведения процесса, а также к конструкциям самих выпарных аппаратов.

Таким образом, выпарная установка является одним из самых важных элементов в любом промышленном производстве. В большинстве случаев от правильности расчета выпарной установки зависит не только качество выпускаемой продукции, а и экономические затраты на обслуживание всего оборудования.

Аналитический обзор

Современные выпарные установки (ВУ) представляют собой сложные, высокотехнологичные, автоматизированные системы, изготовленные из высококачественных материалов, обеспечивающие безопасное и эффективное концентрирование растворов различных веществ.

В литературе описано большое количество конструкций аппаратов, применяемых в промышленности как ранее, так и сейчас. Строгой и общепринятой классификации выпарных аппаратов нет, однако их можно классифицировать по ряду признаков:

по расположению поверхности нагрева - на горизонтальные, вертикальные и реже наклонные;

по роду теплоносителя - с паровым обогревом, газовым обогревом, обогревом высокотемпературными теплоносителями (масло, вода под высоким давлением)

по режиму циркуляции - с естественной и искусственной (принудительной) циркуляцией;

по кратности циркуляции - с однократной и многократной циркуляцией;

по типу поверхности нагрева - с паровой рубашкой, змеевиковые и, наиболее распространенные, с трубчатой поверхностью различной конфигурации.

К конструкции выпарных аппаратов должны быть предъявлены следующие требования:

простота, компактность, надежность, технологичность изготовления, монтажа и ремонта;

стандартизация узлов и деталей;

соблюдение требуемого режима (температура, давление, время пребывания раствора в аппарате), получение полупродукта или продукта необходимого качества и требуемой концентрации, устойчивость в работе, по возможности более длительная работа аппарата между чистками при минимальных отложениях осадков на теплообменной поверхности, удобство обслуживания, регулирования и контроля за работой;

высокая интенсивность теплопередачи, малый вес и невысокая стоимость одного квадратного метра поверхности нагрева.

Процессы выпаривания проводят при повышенном и атмосферном давлениях, а также под вакуумом. Выбор давления связан со свойствами выпариваемого раствора и возможностью использования тепла вторичного пара.

Выпаривание под вакуумом имеет определенные преимущества перед выпариванием при атмосферном давлении несмотря на то, что теплота испарения раствора несколько возрастает с понижением давления и, соответственно, увеличивается расход пара на выпаривание 1 кг растворителя (воды). Применение вакуума дает возможность проводить процесс при более низких температурах, что важно в случае концентрировании растворов веществ, склонных к разложению при повышенных температурах. Также дает возможность использовать в качестве греющего агента, кроме первичного пара, вторичный пар самой выпарной установки, что снижает расход первичного греющего пара. Вместе с тем, при применении вакуума удорожается выпарная установка, поскольку требуются дополнительные затраты на устройства для создания вакуума (конденсаторы, ловушки, вакуум-насосы), и увеличиваются эксплуатационные расходы.

При выпаривании под давлением выше атмосферного тоже можно использовать вторичный пар, как для выпаривания, так и для других нужд, не связанных с процессом выпаривания. Такой способ выпаривания позволяет лучше использовать тепло, чем при выпаривании под вакуумом. Этот способ применяется лишь для выпаривания термически стойких веществ. Кроме того, необходимы греющие агенты с более высокой температурой.

При выпаривании при атмосферном давлении вторичный пар не используется и обычно удаляется в атмосферу. Такой способ выпаривания является наиболее простым, но наименее экономичным.

Простейшими выпарными аппаратами со свободной циркуляцией раствора являются периодически действующие открытые выпарные чаши с паровыми рубашками (для работы при атмосферном давлении) и закрытые котлы с рубашками, работающие под вакуумом. Поверхности нагрева рубашек и, соответственно, нагрузки этих аппаратов очень невелики. Значительно большей поверхностью нагрева в единице объема обладают змеевиковые выпарные аппараты. Выпарные аппараты со свободной циркуляцией раствора в настоящее время вытеснены в большинстве производств выпарными аппаратами более совершенных конструкций, в частности, вертикальными трубчатыми аппаратами.

В вертикальных аппаратах с направленной естественной циркуляцией раствора выпаривание осуществляется при многократной естественной циркуляции раствора. Они обладают рядом преимуществ сравнительно с аппаратами других конструкций, благодаря чему получили широкое применение в промышленности. Основным достоинством таких аппаратов является улучшение теплоотдачи к раствору при его многократной организованной циркуляции в замкнутом контуре, уменьшающей скорость отложения накипи на поверхности труб. Кроме того, большинство этих аппаратов компактны, занимают небольшую производственную площадь, удобны для осмотра и ремонта.

В аппаратах с внутренней нагревательной камерой и центральной циркуляционной трубой циркуляционная труба, как и кипятильные трубы, обогревается паром, что снижает разность плотностей раствора и парожидкостной смеси и может приводить к нежелательному парообразованию в самой циркуляционной трубе. Их недостатком является также жесткое крепление кипятильных труб, не допускающее значительной разности тепловых удлинений труб и корпуса аппарата.

Рисунок 1 – Выпарной аппарат с центральной циркуляционной трубой

В аппаратах с подвесной нагревательной камерой кольцевой канал имеет большое поперечное сечение и находится вне нагревательной камеры, что оказывает благоприятное воздействие на циркуляцию раствора. Интенсивность циркуляции в аппаратах с подвесной нагревательной камерой (как и в аппаратах с центральной циркуляционной трубой) недостаточна для эффективного выпаривания высоковязких и особенно кристаллизующихся растворов, обработка, которых приводит к частым и длительным остановкам этих аппаратов для очистки рабочих поверхностей.

Конструкции аппаратов с выносными циркуляционными трубами несколько более сложны, но в них достигается более интенсивная теплопередача и уменьшается расход металла на 1 м2 поверхности нагрева по сравнению с аппаратами с подвесной нагревательной камерой или центральной циркуляционной трубой.

Аппарат в выносной нагревательной камерой работает при более интенсивной естественной циркуляции, обусловленной тем, что циркуляционная труба не обогревается, а подъемный и опускной участки циркуляционного контура имеют значительную высоту.

|

|

|

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой...

История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!