Тепловозом называется локомотив, у которого в качестве энергетической установки применён двигатель внутреннего сгорания – дизель. В отличие от электровоза тепловоз – автономный локомотив, может работать на манёврах, с грузовыми и пассажирскими поездами, с путевыми машинами, снегоочистителями, обеспечивая необходимую тягу, мощность и скорость. К.П.Д. тепловоза составляет 27 – 30%.

В отличие от карбюраторных д.в.с. в дизеле воспламенение топлива происходит не от электрической искры, а оно самовоспламеняется при сжатии газовой смеси. Для увеличения мощности, воздух в цилиндры нагнетается выше атмосферного специальными нагнетателями.

Чтобы дизель мог нормально работать, на тепловозе предусмотрены системы; топливная, масляная и водяная системы.

На тепловозе имеется аккумуляторная батарея, запас энергии которой используется для запуска дизеля, для питания цепей управления и освещения тепловоза. При работающем дизеле эти функции выполняет вспомогательный генератор, он же подзаряжает батарею.

Для привода тепловоза в движение применяется электрическая передача. Она состоит из тягового генератора и тяговых двигателей. Электрическая энергия генератора подаётся на тяговые двигатели и преобразуется опять в механическую, для вращения колёсных пар.

На тепловозах с небольшой мощностью дизеля применяют генераторы постоянного тока, при увеличении мощности свыше 2000 кВт, применяются генераторы переменного тока с выпрямительной установкой. Они более компактные и надёжные.

|

| |

|

| Основные показатели

| Значение показателей

| |

| 2ТЭ10М

| 2ТЭ116

| ТЭП70

| ТЭМ7

| ЧМЭ3

| |

| Род службы

| Грузовой

| Пас

| Маневровый.

| |

| Сцепной вес, т

| 2 х 138

| 2х135,5

| 129

| 180

| 123

| |

| Мощность дизеля, кВт

| 2 х 2206

| 2х2250

| 2940

| 1471

| 1350

| |

| Скорость конструкционная

| 100

| 100

| 160

| 100

| 95

| |

|

| Скорость продолжительная

| 24,7

| 24,4

| 50

| 10,3

| 11,4

| |

|

| Длина по осям автосцепок

| 2х16969

| 2х16960

| 20470

| 21500

| 17220

| |

|

| К.п.д. наибольший

| 30,1

| 30,6

| 30,9

| 30,6

| 30,9

| |

|

| Тип дизеля.

| 10Д100

| 11Д45

| 2А-5Д49

| 2-2Д49

| К6S310DR

|

|

| Тип генератора

| ГП311Б

| ГС501

| ГС-504

| ГС515

| TD-802

|

|

| Тип тягового двигателя

| ЭД118А

| ЭД118

| ЭД121

| ЭД118

| ТЕ006

|

| Запас; кг

|

|

|

|

|

|

| Топлива

| 2х6300

| 2х7000

| 6000

| 6000

| 6000

|

|

| Песка

| 2х1000

| 2х1000

| 600

| 2300

| 1500

|

| Масла

| 2х1500

| 2х1000

| 1430

| 950

| 650

|

| Воды

| 2х1450

| 2х1250

| 1480

| 800

| 1100

|

| | | | | | | | | | |

1.2. Классификация тепловозов.

Тепловозы классифицируются:

1) по роду службы (грузовые, пассажирские, грузо-пассажирские, маневровые, а также промышленного транспорта)

2) по типу передач (с электрической постоянного или постоянно-переменного тока и гидромеханической).

3) по числу секций (односекционные, двухсекционные, трёхсекционные, четырёхсекционные).

4) по типу экипажной части (тележечные и с жёсткой рамой).

5) по ширине колеи (нормальной или широкой 1520 мм и узкой от 600 до 1100 мм).

6) по числу осей (восьмиосные, шестиосные, четырёхосные, трёхосные, двухосные)

Тип экипажа определяется по его осевой характеристике, отражающей число, расположение и назначение осей (колёсных пар). В осевой характеристике, например тепловоза 2ТЭ10М, 2(3О – 3О) цифра 2 – число секций, цифра 3 число осей в тележке, индекс «о» что оси обмоторены, знак минус – что тележки не спарены (несочленены), а если знак плюс - то тележки сочленены.

Серии тепловозов принято обозначать сочетанием заглавных букв и цифр. Например ТЭП70 – буква Т – тепловоз, Э – электрическая передача, П – пассажирский, М – маневровый. Цифры указывают номер серии и завод изготовитель.

Цифра перед буквами обозначает число секций, буква после номера указывает «М» - модернизированный, «У» - усовершенствованный, «Л» - Луганский завод, затем его переименовали в Ворошиловоградский – «В», 2ТЭ10Л, 2ТЭ10В.

1.3. Образование силы тяги.

Известно, что мощность, реализуемая на тягу (касательная мощность), равна произведению силы тяги на скорость движения. Так как у тепловоза мощность силовой установки при определённой позиции контроллера постоянна, то произведение силы тяги FК на скорость будет также постоянна FKV = Nк = const. Из соотношения следует, что при изменении скорости будет изменяться сила тяги, и если построить зависимость силы тяги от скорости (тяговая характеристика), она будет иметь вид гиперболы. Максимальное значение силы тяги ограничивается силой сцепления колёсных пар с рельсами, а максимальное значение скорости – условиями безопасности. На тепловозах передача – электрическая, то есть вращающий момент от электродвигателя передаётся колёсным парам. Так как колёсные пары прижаты к рельсам массой тепловоза, то между ними и рельсами возникает сцепление, благодаря которому тепловоз движется, передавая усилие через автосцепки на состав.

1.4. Назначение основных частей тепловоза 2ТЭ10М.

Тепловозы 2ТЭ10М и 3ТЭ10М – магистральный, с электрической передачей постоянного тока. Каждая крайняя секция имеет кабину машиниста, оборудованную постом управления по системе двух или трёх единиц. Средняя секция кабины не имеет, а на её месте установлен пульт управления, для маневровых перемещений. Кузов тепловоза - закрытого типа с несущей рамой.

Тележки бесчелюстные с индивидуальным рессорным подвешиванием и с гуськовым расположением тяговых двигателей.

Опоры кузова резинороликовые. Шкворневое устройство, сдвинутое относительно центра тележки в сторону топливного бака, обеспечивает поперечное перемещение тележки относительно кузова.

Тяговый привод опорно-осевой с упругим самоустанавливающимся зубчатым колесом.

1.5 Основные виды ТО.

Средние для ОАО «РЖД» нормы периодичности технического

обслуживания и ремонта тепловозов магистральных серий,

использующихся в грузовом и пассажирском движении

| Серии

| Техническое обслуживание

| Текущий ремонт, тыс. км

| Средний ремонт СР, тыс. км

| Капитальный ремонт КР, тыс. км

|

| ТО-2, ч, не более

| ТО-3, тыс. км

| ТР-1

| ТР-2

| ТР-3

|

| ТЭ10 всех серий с дизель-генератором 10Д100

| 72

| 10

| 50

| 150

| 300

| 600

| 1200

|

Средние для ОАО «РЖД» нормы периодичности технического

обслуживания и ремонта магистральных локомотивов,

использующихся в маневровой работе, хозяйственном, вывозном и передаточном движении, а также маневровых тепловозов

| Серии

| Техническое

обслуживание

| Текущий

ремонт, мес.

| Средний ремонт СР, лет

| Капитальный ремонт КР,

лет

|

| ТО-2, ч, не более

| ТО-3, сут.

| ТР-1

| ТР-2

| ТР-3

|

| Магистральные локомотивы, использующиеся в маневровой работе, хозяйственном, вывозном и передаточном движении

| 72

| 28

| 6

| 12

| 36

| 6

| 12

|

| ЧМЭ3 всех индексов с дизель-генераторами К6S310DR

| 120

| 40

| 9

| 18

| 36

| 6

| 12

|

Техническое обслуживание – это система мероприятий профилактического характера, предназначенная для:

- снижения интенсивности изнашивания деталей, сборочных единиц и агрегатов тепловозов;

- своевременного выявления неисправностей;

- предупреждения отказов путем диагностирования без разборки;

- поддержания тепловозов в работоспособном состоянии, обеспечивающем их бесперебойную работу и безопасность движения в соответствии с требованиями ПТЭ.

Техническое обслуживание ТО-1 выполняется локомотивными бригадами при приемке и сдаче тепловоза, а также в пути следования его с поездом. Бригады выполняют работы по:

- смазыванию,

- креплению ослабших соединений,

- проверке оборудования и тяговых электродвигателей.

Локомотивные бригады несут ответственность за:

- правильный режим работы тепловоза,

- своевременное предупреждение и устранение выявленных неисправностей и содержание его в исправном состоянии.

Техническое обслуживание ТО-2 проводят на специальных смотровых канавах и пунктах технического обслуживания локомотивов (ПТОЛ), оборудованных средствами диагностики, *специальными приспособлениями и инструментом, *и располагающих технологическим запасом деталей и материалов. Работы выполняют высококвалифицированные слесари под руководством мастера. На маневровых и вывозных тепловозах ТО-2 выполняют слесари совместно с локомотивными бригадами. В состав работ входят операции по контролю за состоянием ходовых частей, тормозного и другого оборудования, обеспечивающего безопасность движения и предупреждению повреждений тепловозов в эксплуатации.

Периодичность технического обслуживания ТО-2 устанавливает начальник железной дороги (исходя из условий эксплуатации) в пределах 24…28 ч независимо от выполненного пробега. Продолжительность технического обслуживания ТО-2 грузовых двухсекционных тепловозов не более 1,5 ч, для пассажирских - не более 2 ч.

Техническое обслуживание ТО-3 выполняется в депо приписки тепловоза для:

- предупреждения появления неисправностей,

- поддержания тепловозов в работоспособном состоянии,

- обеспечения их бесперебойной работы и безопасности движения.

При этом виде технического обслуживания, кроме осмотров, предусмотренных ТО-2, выполняют некоторые ремонтные операции (смена фильтров, снятие форсунок для проверки на стенде, замена щеток электрических машин, очистка выпускных окон и т.д.)

Техническое обслуживание ТО-4 предназначено для обточки бандажей колесных пар без выкатки из-под локомотива для поддержания оптимального размера проката. Продолжительность технического обслуживания ТО-4 устанавливается начальником дороги с учетом местных условий из расчета 1…1,2ч на обточку одной колесной пары. Разрешается совмещать обточку колесных пар с техническим обслуживанием ТО-3, текущими ремонтами ТР-1, ТР-2, увеличивая нормы простоя на них из расчета 1..1,2ч на обточку одной колесной пары.

Техническое обслуживание ТО-5а проводится с целью подготовки локомотива к постановке в запас или резерв железной дороги.

Техническое обслуживание ТО-5б проводится с целью подготовки локомотива к отправке в недействующем состоянии.

Техническое обслуживание ТО-5в проводится с целью подготовки к эксплуатации локомотива, прибывшего в недействующем состоянии после постройки, после ремонта вне локомотивного депо приписки или после передислокации.

Техническое обслуживание ТО-5г проводится с целью подготовки локомотива к эксплуатации после содержания в запасе (резерве железной дороги).

1.6 Основные виды ТР.

Текущие ремонты. Системой технического обслуживания и ремонта предусмотрено выполнение в сервисных локомотивных депо текущих ремонтов ТР-1, ТР-2 и ТР-3.

Ремонт – это совокупность работ, направленных на:

- восстановление основных эксплуатационных характеристик,

- сохранение исправности и работоспособности локомотивов в соответствующих межремонтных периодах путем ревизии,

- ремонт и замену отдельных деталей, сборочных единиц и агрегатов, регулировку и испытание, а также частичную модернизацию.

Текущие ремонты ТР-1, ТР-2 и ТР-3 локомотивов выполняют комплексные и специализированные бригады.

Текущий ремонт ТР-1 производится в основном в условиях депо и заключается:

- в осмотре, ревизии и очистке, а при необходимости и в ремонте сборочных единиц (колесные пары, рессорное подвешивание, тормозное оборудование);

- осмотре тяговых электродвигателей, вспомогательных машин и электроаппаратуры;

- проверке зазоров подшипников коленчатого вала дизеля, моторно-осевых подшипников тяговых электродвигателей;

- осмотре поршневых колец и втулок цилиндров дизеля;

- ревизии и очистке турбокомпрессоров со снятием их с локомотива, проведении реостатных испытаний и т.д.

Текущий ремонт ТР-2 предназначен в основном для ремонта дизеля и вспомогательного оборудования. Основным фактором, определяющим постановку тепловоза на ТР-2, является износ цилиндропоршневой группы дизеля. При текущем ремонте ТР-2 дополнительно к ТР-1 производят ремонт:

- шатунно-поршневой группы и втулок цилиндров, топливной аппаратуры, систем регулирования частоты вращения и мощности дизеля, редукторов, воздухонагнетателей, электропневматических приводов регулятора, контакторов, реверсора, вентилей;

- прожировку кожаных манжет аппаратов;

- лечебный заряд аккумуляторной батареи;

- ревизию якорных подшипников всех электрических машин (кроме тяговых электродвигателей);

-подбивку моторно-осевых подшипников;

-съемку и осмотр кожухов зубчатой передачи;

- промежуточную ревизию букс с проверкой разбегов колесных пар и ремонт вентиляторов ТЭД;

-ремонт тормозного компрессора, автотормозных приборов;

- полный осмотр автосцепки и фрикционных аппаратов.

После выполнения ТР-2 проводятся полные реостатные испытания тепловоза.

Текущий ремонт ТР-3 предусматривает:

- ремонт экипажной части и тяговых электрических машин;

- изнашивание их основных деталей определяет постановку тепловоза на этот вид ремонта. При текущем ремонте ТР-3 дополнительно к работам по ТР-2 ремонтируют антивибратор, предельный регулятор, водяной и масляный насосы, привод масляного насоса, воздуходувку и ее эластичный привод, вертикальную передачу, секции холодильника, регуляторы, тяговые электродвигатели, двухмашинные агрегаты, электродвигатели калорифера, топливоподкачивающего и маслопрокачивающего насосов, аккумуляторные батареи и электрические аппараты. При этом ремонте производятся выкатка из-под тепловоза тележек с полной их разборкой, освидетельствование колесных пар с обточкой бандажей, ремонт рам тележек, букс, опор рамы тепловоза, кузовного оборудования, песочниц, тормозной рычажной передачи, автоматической локомотивной сигнализации, автостопов, скоростемеров и противопожарной установки.

После выполнения текущего ремонта ТР-3 тепловоз проходит полные реостатные и обкаточные испытания пробной поездкой.

ТЕМА 2. Механическое оборудование.

2.1. Кузов и главная рама.

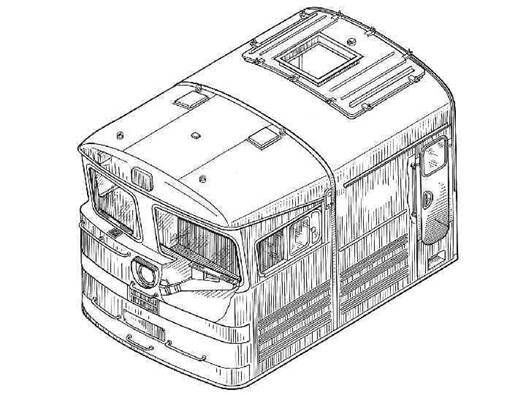

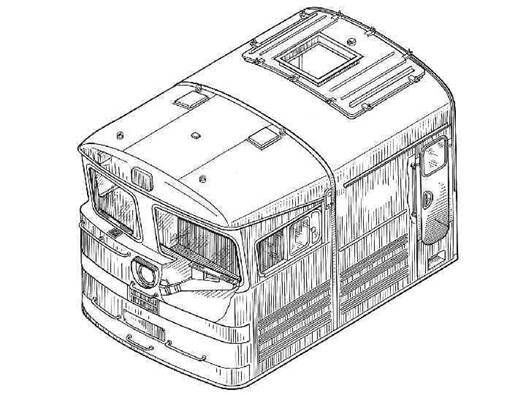

Кузов представляет собой сварной каркас, вагонного типа, который обшит стальными листами.

В передней части кузова смонтирована кабина машиниста. Общая площадь кабины, уровень освещённости, интерьер, конфигурация передней и боковых стенок создают необходимые условия для работы локомотивных бригад.

Все стенки и потолок кабины, обшиты алюминиевым перфолистом. Между наружными и внутренними стенками кабины уложены шумоизолирующие пакеты. Кабина установлена на раму тепловоза и приварена к обносному швеллеру. Рабочим местом машиниста и помощника является общий стол, на котором размещён пульт управления и пульт радиостанции. В стол вмонтированы: отопительно-вентиляционный агрегат, ящик для инструмента.

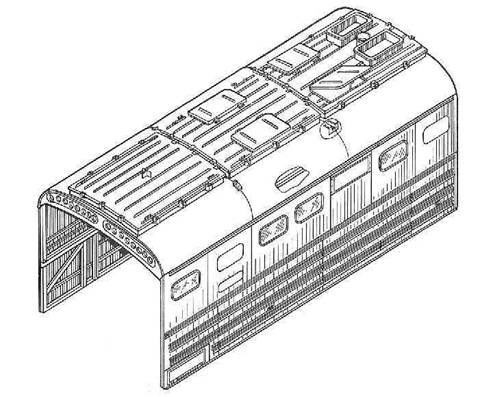

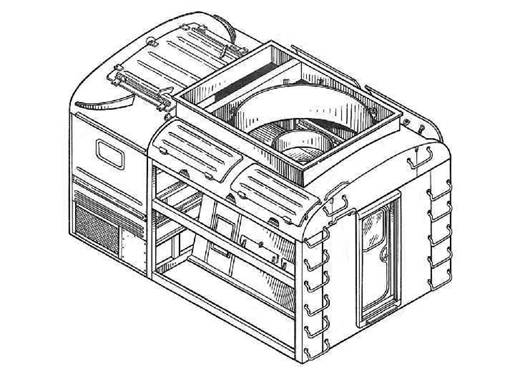

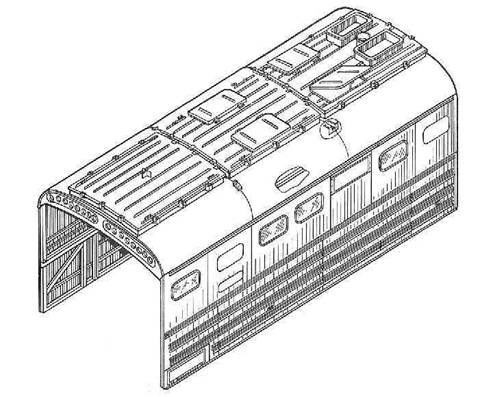

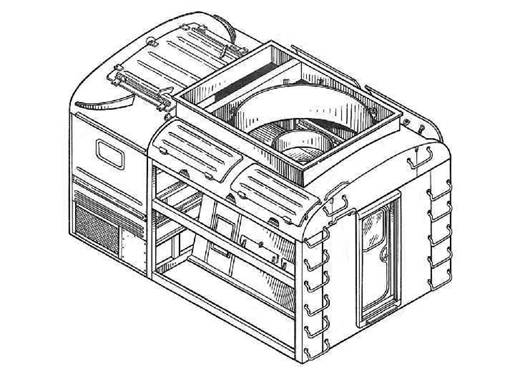

Кузов над дизелем состоит из двух частей. Нижняя часть приварена к главной раме, а верхняя часть – съёмная. Каркас кузова выполнен из фасонных профилей, к которым приварены стальные листы обшивы.

Холодильная камера является продолжением кузова. На люке крыши, в районе выпускных труб, смонтирована система осушки воздуха.

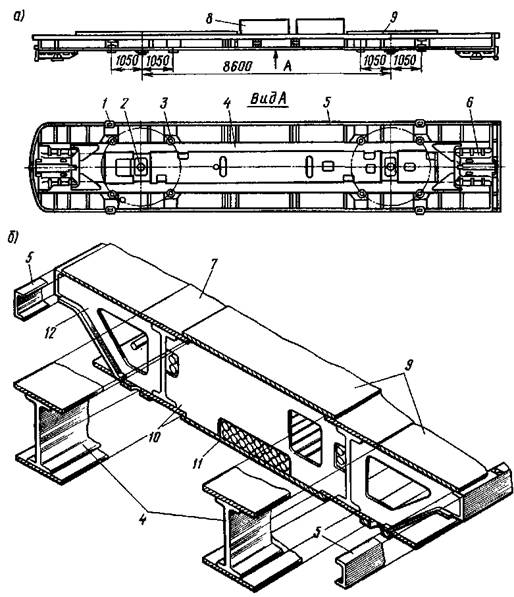

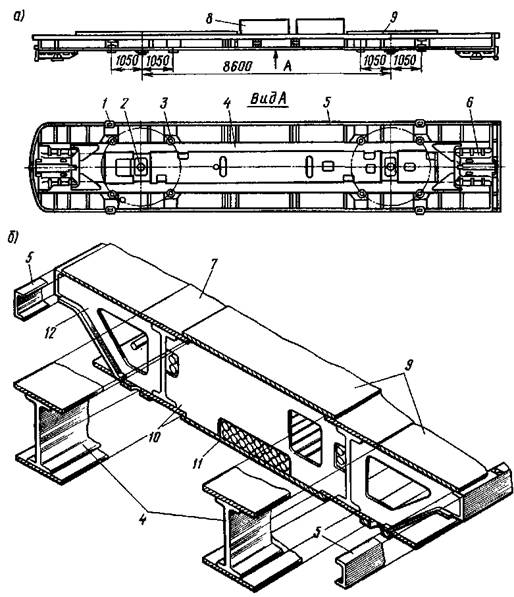

Главная рама представляет собой жёсткую сварную конструкцию, предназначенную для установки на ней дизеля и генератора. Внутренняя полость рамы служит маслосборником. Основными элементами рамы являются хребтовые двутавровые балки высотой 450 мм, верхняя и нижняя полки которых усилены приварными полосами.

К нижнему листу рамы приварены усиливающие полосы, а к ним шкворни (передний и задний), которые передают только горизонтальные усилия.

Наружный контур рамы имеет обносные швеллеры, к которым крепится кузов. Концы хребтовых балок связаны при помощи стяжных ящиков, в которых размещены фрикционные аппараты ударно тяговых средств. Вертикальные нагрузки от рамы на тележки передаются через восемь шаровых опор (по четыре на тележку)

2.2. Автосцепное устройство.

Оно состоит из корпуса автосцепки, расцепного привода, ударно-центрирующего прибора, тягового хомута с ударной плитой и поглощающего аппарата. Всё это расположено в стяжных ящиках рамы кузова.

Автосцепка типа СА-3 состоит из головки и хвостовика. Головка имеет большой и малый зуб, между ними пространство с уклоном называется зев. На хвостовике имеется овальное отверстие для клина. Внутри корпуса головки, сверху полочка для предохранителя, шип для замкодержателя, сбоку отверстие для валика подъёмника. Снизу овальное отверстие для сигнального отростка, отверстие для направляющего зуба.

Внутрь корпуса устанавливаются: замок, предохранитель, замкодержатель, подъёмник и валик подъёмника.

Замок служит для запирания сцеплённых автосцепок. Замок имеет спереди рабочую часть, сверху шип для предохранителя, ниже приливы и овальное отверстие для подъёмника, сзади сигнальный отросток и снизу направляющий зуб.

Предохранитель (Собачка) – предотвращаетсаморасцеп и исключает выпадение замка в зев автосцепки при расцеплении. Имеет верхнее и нижнее плечо, а в средней части – отверстие для навешивания на шип замка.

Замкодержатель служит для удержания замка в сцеплённом и расцеплённом положении. Он имеет спереди лапу, сзади противовес а в середине овальное отверстие для шипа.

Подъёмник служит для перемещения замка в корпус. Он имеет широкий и узкий палец, а в середине квадратное отверстие для валика.

Валик подъёмника устанавливается в отверстия автосцепки, посредине квадратное сечение для подъёмника, на конце балансир с отверстием для цепочки.