Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

Топ:

Установка замедленного коксования: Чем выше температура и ниже давление, тем место разрыва углеродной цепи всё больше смещается к её концу и значительно возрастает...

Выпускная квалификационная работа: Основная часть ВКР, как правило, состоит из двух-трех глав, каждая из которых, в свою очередь...

Методика измерений сопротивления растеканию тока анодного заземления: Анодный заземлитель (анод) – проводник, погруженный в электролитическую среду (грунт, раствор электролита) и подключенный к положительному...

Интересное:

Уполаживание и террасирование склонов: Если глубина оврага более 5 м необходимо устройство берм. Варианты использования оврагов для градостроительных целей...

Аура как энергетическое поле: многослойную ауру человека можно представить себе подобным...

Как мы говорим и как мы слушаем: общение можно сравнить с огромным зонтиком, под которым скрыто все...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

РОССИЙСКОЙ ФЕДЕРАЦИИ

Брянский государственный

технический университет

Кафедра «Вагоны»

ТОРМОЗНОЕ ОБОРУДОВАНИЕ

ГРУЗОВОГО ВАГОНА

Руководитель

_________(Булычев М.А.)

«___»___________2011 г.

Студент

_______(Куравкина С. Н.)

«___»___________2011 г.

2011

Содержание

Содержание

Введение ……………………………………………………………………….3

1. Данные

1.1.Техническая характеристика………………………………………......5

1.2. Исходные данные……………………………………………………...8

2. Расчет тормоза с композиционными колодками

2.1. Определение усилия отпускной пружины………………………….11

2.2. Определение усилия пружины авторегулятора, приведенного к

штоку тормозного цилиндра………………………………………..11

2.3. Определение действительной силы нажатия

на одну колодку ……………………………………………………...12

2.4. Определение расчетной силы нажатия

на одну колодку………………………………………………………13

2.5. Определение расчетных коэффициентов силы нажатия

композиционных тормозных колодок………………………………13

2.6. Проверка возможности юза………………………………………….14

2.7. Проверка эксплуатационной мощности, приходящейся на одну

тормозную колодку при экстренном торможении…………………17

3. Расчет тормоза с чугунными колодками

3.1. Определение усилия отпускной пружины………………………….19

3.2. Определение усилия пружины авторегулятора, приведенного к

штоку тормозного цилиндра………………………………………..19

3.3. Определение действительной силы нажатия

на одну колодку ……………………………………………………...19

3.4. Определение расчетной силы нажатия

на одну колодку………………………………………………………20

|

|

3.5. Определение расчетных коэффициентов силы нажатия

чугунных тормозных колодок……………………………………….21

3.6. Проверка возможности юза………………………………………….22

3.7. Проверка эксплуатационной мощности, приходящейся на одну

тормозную колодку при экстренном торможении………………...25

4. Расчет стояночного тормоза………………………………………………27

4.1. Расчёт стояночного тормоза для композиционных колодок……...27

4.2.Расчёт стояночного тормоза для чугунных колодок……………....28

Заключение…………………………………………………………………...31

5. Список литературы………………………………………………………..32

|

Введение

Код ОКП 31 8251 1231

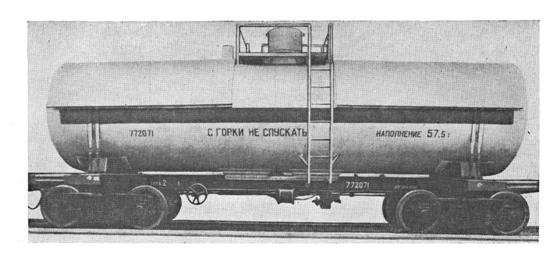

Четырехосный вагон-цистерна (рис. 1) грузоподъемностью 47,5 т (модель 15-1556) предназначен для перевозки сжиженного газа — хлора.

По климатическим требованиям изготовляется в исполнении У категории размещения 1 по ГОСТ 15150—69*.

Вагон-цистерна состоит из котла с теневой защитой и платформы, включающей раму, ходовые части, тормозное и автосцепное оборудование.

Котел цистерны представляет собой сварной цилиндрический сосуд из листов толщиной 20 мм с двумя эллиптическими днищами из листа толщиной 22 мм, изготовленный в соответствии с требованиями Госгортехнадзора СССР.

Сверху на котле имеется люк, герметически закрытый крышкой, на которой монтируется сливно-наливное устройство, предохранительная арматура и арматура для контроля сливно-наливных операций.

На крышке люка расположен специальный предохранительный клапан, отрегулированный на избыточное давление 1,5 МПа. Люк вместе с арматурой закрывается предохранительным колпаком.

Сливно-наливная система соединяется через скоростные клапаны, которые в случае разрыва коммуникации автоматически перекрывают сливно-наливные и уравнительные линии.

Конструкция вагона обеспечивает герметизированный слив и налив сжиженного газа —хлора что повышает безопасность обслуживания.

|

|

Для уменьшения теплового действия солнечной радиации котел сверху оборудован фартуками теневой защиты.

Рама типовая, сварной конструкции, имеет хребтовую, две шкворневые, две концевые и четыре укороченные боковые балки.

Хребтовая балка выполнена из двух зетов №31 по ГОСТ 52673—78. На хребтовой балке крепятся элементы тормозного оборудования, устройства для крепления котла, розетки и упоры автосцепки. На шкворневых балках сверху установлены металлические опоры котла — ложементы, а снизу — пятники и боковые скользуны.

В средней части котел связан с рамой фасонными лапами, приваренными к нижнему листу котла и соединенными призонными болтами с хребтовой балкой рамы.

Концевые части котла лежат на деревянных брусках, укрепленных болтами в желобах опор — ложементов шкворневых балок рамы, и с помощью стяжных хомутов с винтовыми муфтами крепятся к этим опорам.

Для удобства обслуживания имеется наружная двухсторонняя лестница с площадками у люка.

Основные элементы котла, несущие элементы рамы и другие ответственные детали изготовляются из низколегированных сталей марок 09Г2С и 09Г2СД по ГОСТ 19281—73* и ГОСТ 19282—73*.

Вагон-цистерна оборудуется пневматическим автоматическим тормозом с воздухораспределителем 483М. Рычажная тормозная передача, позволяющая применять композиционные и чугунные тормозные колодки, имеет авторегулятор выхода штока поршня тормозного цилиндра. Имеется также ручной стояночный тормоз.

На вагоне-цистерне установлены типовые автосцепки СА-3 с расцепным приводом. Вагон-цистерна снабжен подножками и поручнями для сцепщиков, а также скобами для сигнальных фонарей.

Ходовой частью вагона-цистерны служат две двухосные тележки модели 18-100 с литыми боковыми и надрессорными балками, с центральным рессорным подвешиванием и колесными парами с буксами, оборудованными роликовыми подшипниками.

|

Техническая характеристика

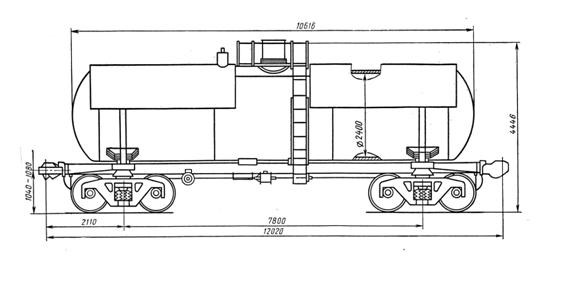

Рис. 1. Вагон-цистерна модели 15-1556

Тормозное оборудование вагона - цистерны для нефтепродуктов модели 15-1566 состоит из воздушного тормоза с воздухораспределителем типа 483М-01 по ТУ 24.05.10.062-87, одного тормозного цилиндра, условный номер 188Б по ОСТ 24.290.17-88, запасного резервуара Р7-78 по ГОСТ 1561-75,рычажной передачи с регулятором модели РТРП-675М по ТУ 24.05.928-89, воздухопровода, имеющего концевые краны N 4304М по ТУ 24.05.05.054-91 и соединительные рукава Р17Б по ГОСТ 2593-82 или по ТУ 3182.057.07518941, грузового авторежима 265А-1 по ТУ 3184-509-05744521.

|

|

Трубы, подводящие воздух от магистрали к воздухораспределителю и соединяющие последний с запасным резервуаром и тормозным цилиндром, имеют наружный диаметр 27 мм и толщину стенки 3,2 мм.

На трубе, ведущей к воздухораспределителю, установлен разобщительный кран N 4300 по ТУ 3184-003-10785350. Концевые краны установлены под углом 60 градусов к вертикальной оси вагона и направлены отростком в сторону к продольной оси вагона.

Магистральные трубы воздухораспределителя изготовлены из стальных бесшовных холоднодеформированных труб ГОСТ 8734-75 с наружным диаметром 42 мм и толщиной стенки 4 мм. Резьба на трубах накатная.

Магистральный воздухопровод от тройника до концевого крана выполнен цельным.

Для затормаживания вагона на стоянках при загрузке или разгрузке имеется стояночный тормоз по ОСТ 24.290.01-78, соединенный с системой рычагов автотормоза.

Тормоз ручной стояночный обеспечивает полное зацепление зубьев червячной передачи в рабочем положении и полное расцепление в нерабочем положении.

При подготовке вагона к транспортировке необходимо произвести растормаживание.

Для отпуска тормоза вручную на обе стороны вагона выведены оттормаживающие поводки воздухораспределителя.

Пневматический автоматический тормоз - колодочного типа с рычажной передачей, предусматривающей применение как чугунных, так и композиционных колодок.

Рычажная передача имеет предохранительные устройства, исключающие возможность попадания ее деталей на путь.

Все шарнирные соединения рычажной передачи имеют износоустойчивые втулки ОСТ 24.151.07-90 и ТУ 32 ЦВ 225.

Оси рычажной передачи соответствуют ОСТ 24.412.13-84. Оси, расположенные вертикально, установлены головками вверх, расположенные горизонтально – головками в одну сторону с постановкой на них шайб и шплинтов, ветви шплинтов разведены под прямым углом.

Резинотехнические изделия, применяемы в тормозной системе, должны обеспечивать работоспособность автотормоза при температурах наружного воздуха от 55°C до минус 60°C.

|

|

Техническая характеристика:

Ширина колеи, мм 1520

Грузоподъёмность, т 57,5

Объем котла, м³ 46,0

Масса вагона (тара),т  28,1

28,1

База, мм:

вагона 7800

тележки 1850

Длина, мм:

по осям сцепления автосцепок 12 020

котла наружная 10 616

Ширина, максимальная, мм 3000

Высота от уровня головок рельсов, мм:

максимальная 4446

до оси автосцепок 1040-1080

Диаметр котла внутренний, мм 2400

Коэффициент тары 0,489

Удельная объем, м³/т 0,8

Нагрузка от колёсной пары на рельсы, брутто, кН (тс) 209,7 (21,4)

Нагрузка на 1 пог. м пути, брутто, кН/м (тс/м) 69,8(7,12)

Скорость конструкционная, км/ч 120

Габарит по ГОСТ 9238-83 02-ВМ

Выпускается по ТУ 24.00.803-82.

Год начала производства –1975.

Год последней модернизации – 1985.

Изготовитель – Производственное объединение «Азовмаш», г. Мариуполь.

1.2. Исходные данные

Общие параметры вагона

| Наименование | Размерность | Величина |

| Тара вагона «Т» Максимальная нагрузка «Q» Количество осей вагона Количество колодок на колесной паре | т т шт. шт. | 28,1 57,5 4 2 |

|

|

00000000000000000000

Обобщенные характеристики тормозной системы

| Наименование | Размерность | Величина |

| Авторежим (модель) Количество тормозных цилиндров КПД тормозной передачи «hn» | шт. | 265А-1 1 0,95 |

Значение плеч рычагов тормозной рычажной передачи

| Наименование | Разм. | Чугун | Композиция |

| Рычаг узла привода «а» «b» | мм мм | 260 400 | 195 465 |

Характеристики привода и пружины авторегулятора

| Наименование | Разм. | Чугун | Композиция |

| Размер «с» Размер привода «а» Размер привода «b» Сжатие пружины при торможении «LP» | мм мм мм см | 140 260 400 1,5 | 205 195 465 1,5 |

| Усилие предварительного сжатия «РР» Жесткость пружины «ЖР» Передаточное число привода «nР» | кгс кгс/см | 169 23,1 0,65 | |

Характеристика тормозного цилиндра

| Наименование | Размерность | Величина |

| Диаметр тормозного цилиндра «dЦ» Усилие предварительного сжатие пруж. «Р0» Жесткость пружины «ЖЦ» | см кгс кгс/см | 35,6 159 6,7 |

Выход штока тормозного цилиндра для расчета эффективности

| Наименование режимов | Разм. | Чугун | Композиция |

| Средний | см | 12,5 | 10 |

Расчетные и максимальные давления в тормозных цилиндрах

| Режимы торможения | Чугун | Композиция | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Расчетные давления | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Груженый (цистерна порожная) Груженый (цистерна груженая) Средний (цистерна порожная) Средний (цистерна груженая) | 1,6 4,0 | 1,3 3,0 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 1

* Давление в цилиндре для проверки возможности юза.

2. Расчет тормоза с композиционных колодок. Таблица 2

Результаты вычисления расчетного коэффициента сцепления колес с рельсами для полностью загруженных цистерн сведены в таблицу 3. Таблица 3

2.7 Проверка эксплуатационной мощности, приходящёйся на одну колодку при экстренном торможении. Средняя эксплуатационная мощность определяется по формуле:

для полностью загруженной цистерны:

V0=120 км/час – максимальная допустимая скорость движения цистерны в эксплуатации q0=21,8 тс – осевая нагрузка полностью загруженной цистерны m1=2 – число колодок, воздействующих на колесную пару [N]=70 Квт – предельно допустимая в эксплуатации средняя мощность, приходящаяся на одну колодку при экстренном торможении.

Тормозной путь цистерны при экстренном торможении определяется:

Sт=Sn+Sд

Sn – подготовительный (предтормозной) путь

tn=7 c – время подготовки тормоза к действию. Действительный тормозной путь определяется по формуле:

Sд=1455,24 м Sт=233,3+1455,241=1688,54 м k=10 – число интервалов скоростей VH – начальная скорость VH+1 – конечная скорость V – средняя скорость

Удельная тормозная сила определяется по формуле:

bT=1000*jкр*dр

Расчетный коэффициент трения определяется по формуле:

ω0 – основное удельное сопротивление движению:

Результаты расчета сведены в таблицу 4. Таблица 4

dР=0,1477;

Таблица 6

Результаты вычисления расчетного коэффициента сцепления колес с рельсами для полностью загруженных цистерн сведены в таблицу 7.

Таблица 7

3. 7 Проверка эксплуатационной мощности, приходящёйся на одну колодку при экстренном торможении. Средняя эксплуатационная мощность определяется по формуле:

для полностью загруженной цистерны:

V0=120 км/час – максимальная допустимая скорость движения цистерны в эксплуатации q0=21,8 тс – осевая нагрузка полностью загруженной цистерны m1=2 – число колодок, воздействующих на колесную пару [N]=85 Квт – предельно допустимая в эксплуатации средняя мощность, приходящаяся на одну колодку при экстренном торможении.

Тормозной путь цистерны при экстренном торможении определяется:

Sт=Sn+Sд

Sn – подготовительный (предтормозной) путь

tn=7 c – время подготовки тормоза к действию. Действительный тормозной путь определяется по формуле:

Sд=3702,43 м Sт=233,3+3702,43=3935,73 м k=10 – число интервалов скоростей VH – начальная скорость VH+1 – конечная скорость V – средняя скорость

Удельная тормозная сила определяется по формуле:

bT=1000*jкр*dр

Расчетный коэффициент трения определяется по формуле:

ω0 – основное удельное сопротивление движению:

Результаты расчета сведены в таблицу 8. Таблица 8

dР=0,23; 4. Расчёт стояночного тормоза. СПИСОК ЛИТЕРАТУРЫ

1. «Нормы для расчета и проектирования новых и модернизируемых вагонов железных дорог МПС колеи 1520 мм (несамоходных)», ГосНИИВ-ВНИИЖТ, Москва:1996 г. 2. «Типовой расчет тормоза грузовых и рефрижераторных вагонов», утв.2.08.96 МПС ВНИИЖТ, Москва: 1996 г. 3. «Конструирование и расчет вагонов». Методические указания к выполнению курсового проекта для студентов дневной и заочной форм обучения по специальности 190302 – «Вагоны»

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ Брянский государственный технический университет Кафедра «Вагоны»

ТОРМОЗНОЕ ОБОРУДОВАНИЕ ГРУЗОВОГО ВАГОНА

Руководитель _________(Булычев М.А.) «___»___________2011 г. Студент _______(Куравкина С. Н.) «___»___________2011 г. 2011

Введение ……………………………………………………………………….3 1. Данные 1.1.Техническая характеристика………………………………………......5 1.2. Исходные данные……………………………………………………...8 2. Расчет тормоза с композиционными колодками 2.1. Определение усилия отпускной пружины………………………….11 2.2. Определение усилия пружины авторегулятора, приведенного к штоку тормозного цилиндра………………………………………..11 2.3. Определение действительной силы нажатия на одну колодку ……………………………………………………...12 2.4. Определение расчетной силы нажатия на одну колодку………………………………………………………13 2.5. Определение расчетных коэффициентов силы нажатия композиционных тормозных колодок………………………………13 2.6. Проверка возможности юза………………………………………….14 2.7. Проверка эксплуатационной мощности, приходящейся на одну тормозную колодку при экстренном торможении…………………17 3. Расчет тормоза с чугунными колодками 3.1. Определение усилия отпускной пружины………………………….19 3.2. Определение усилия пружины авторегулятора, приведенного к штоку тормозного цилиндра………………………………………..19 3.3. Определение действительной силы нажатия на одну колодку ……………………………………………………...19 3.4. Определение расчетной силы нажатия на одну колодку………………………………………………………20 3.5. Определение расчетных коэффициентов силы нажатия чугунных тормозных колодок……………………………………….21 3.6. Проверка возможности юза………………………………………….22 3.7. Проверка эксплуатационной мощности, приходящейся на одну тормозную колодку при экстренном торможении………………...25 4. Расчет стояночного тормоза………………………………………………27 4.1. Расчёт стояночного тормоза для композиционных колодок……...27 4.2.Расчёт стояночного тормоза для чугунных колодок……………....28 Заключение…………………………………………………………………...31 5. Список литературы………………………………………………………..32

Введение Код ОКП 31 8251 1231

Четырехосный вагон-цистерна (рис. 1) грузоподъемностью 47,5 т (модель 15-1556) предназначен для перевозки сжиженного газа — хлора. По климатическим требованиям изготовляется в исполнении У категории размещения 1 по ГОСТ 15150—69*. Вагон-цистерна состоит из котла с теневой защитой и платформы, включающей раму, ходовые части, тормозное и автосцепное оборудование. Котел цистерны представляет собой сварной цилиндрический сосуд из листов толщиной 20 мм с двумя эллиптическими днищами из листа толщиной 22 мм, изготовленный в соответствии с требованиями Госгортехнадзора СССР. Сверху на котле имеется люк, герметически закрытый крышкой, на которой монтируется сливно-наливное устройство, предохранительная арматура и арматура для контроля сливно-наливных операций. На крышке люка расположен специальный предохранительный клапан, отрегулированный на избыточное давление 1,5 МПа. Люк вместе с арматурой закрывается предохранительным колпаком. Сливно-наливная система соединяется через скоростные клапаны, которые в случае разрыва коммуникации автоматически перекрывают сливно-наливные и уравнительные линии. Конструкция вагона обеспечивает герметизированный слив и налив сжиженного газа —хлора что повышает безопасность обслуживания. Для уменьшения теплового действия солнечной радиации котел сверху оборудован фартуками теневой защиты. Рама типовая, сварной конструкции, имеет хребтовую, две шкворневые, две концевые и четыре укороченные боковые балки. Хребтовая балка выполнена из двух зетов №31 по ГОСТ 52673—78. На хребтовой балке крепятся элементы тормозного оборудования, устройства для крепления котла, розетки и упоры автосцепки. На шкворневых балках сверху установлены металлические опоры котла — ложементы, а снизу — пятники и боковые скользуны. В средней части котел связан с рамой фасонными лапами, приваренными к нижнему листу котла и соединенными призонными болтами с хребтовой балкой рамы. Концевые части котла лежат на деревянных брусках, укрепленных болтами в желобах опор — ложементов шкворневых балок рамы, и с помощью стяжных хомутов с винтовыми муфтами крепятся к этим опорам. Для удобства обслуживания имеется наружная двухсторонняя лестница с площадками у люка. Основные элементы котла, несущие элементы рамы и другие ответственные детали изготовляются из низколегированных сталей марок 09Г2С и 09Г2СД по ГОСТ 19281—73* и ГОСТ 19282—73*. Вагон-цистерна оборудуется пневматическим автоматическим тормозом с воздухораспределителем 483М. Рычажная тормозная передача, позволяющая применять композиционные и чугунные тормозные колодки, имеет авторегулятор выхода штока поршня тормозного цилиндра. Имеется также ручной стояночный тормоз. На вагоне-цистерне установлены типовые автосцепки СА-3 с расцепным приводом. Вагон-цистерна снабжен подножками и поручнями для сцепщиков, а также скобами для сигнальных фонарей. Ходовой частью вагона-цистерны служат две двухосные тележки модели 18-100 с литыми боковыми и надрессорными балками, с центральным рессорным подвешиванием и колесными парами с буксами, оборудованными роликовыми подшипниками.

1. Данные

Техническая характеристика

Рис. 1. Вагон-цистерна модели 15-1556

Тормозное оборудование вагона - цистерны для нефтепродуктов модели 15-1566 состоит из воздушного тормоза с воздухораспределителем типа 483М-01 по ТУ 24.05.10.062-87, одного тормозного цилиндра, условный номер 188Б по ОСТ 24.290.17-88, запасного резервуара Р7-78 по ГОСТ 1561-75,рычажной передачи с регулятором модели РТРП-675М по ТУ 24.05.928-89, воздухопровода, имеющего концевые краны N 4304М по ТУ 24.05.05.054-91 и соединительные рукава Р17Б по ГОСТ 2593-82 или по ТУ 3182.057.07518941, грузового авторежима 265А-1 по ТУ 3184-509-05744521. Трубы, подводящие воздух от магистрали к воздухораспределителю и соединяющие последний с запасным резервуаром и тормозным цилиндром, имеют наружный диаметр 27 мм и толщину стенки 3,2 мм.

На трубе, ведущей к воздухораспределителю, установлен разобщительный кран N 4300 по ТУ 3184-003-10785350. Концевые краны установлены под углом 60 градусов к вертикальной оси вагона и направлены отростком в сторону к продольной оси вагона. Магистральные трубы воздухораспределителя изготовлены из стальных бесшовных холоднодеформированных труб ГОСТ 8734-75 с наружным диаметром 42 мм и толщиной стенки 4 мм. Резьба на трубах накатная. Магистральный воздухопровод от тройника до концевого крана выполнен цельным. Для затормаживания вагона на стоянках при загрузке или разгрузке имеется стояночный тормоз по ОСТ 24.290.01-78, соединенный с системой рычагов автотормоза. Тормоз ручной стояночный обеспечивает полное зацепление зубьев червячной передачи в рабочем положении и полное расцепление в нерабочем положении. При подготовке вагона к транспортировке необходимо произвести растормаживание. Для отпуска тормоза вручную на обе стороны вагона выведены оттормаживающие поводки воздухораспределителя. Пневматический автоматический тормоз - колодочного типа с рычажной передачей, предусматривающей применение как чугунных, так и композиционных колодок. Рычажная передача имеет предохранительные устройства, исключающие возможность попадания ее деталей на путь. Все шарнирные соединения рычажной передачи имеют износоустойчивые втулки ОСТ 24.151.07-90 и ТУ 32 ЦВ 225. Оси рычажной передачи соответствуют ОСТ 24.412.13-84. Оси, расположенные вертикально, установлены головками вверх, расположенные горизонтально – головками в одну сторону с постановкой на них шайб и шплинтов, ветви шплинтов разведены под прямым углом. Резинотехнические изделия, применяемы в тормозной системе, должны обеспечивать работоспособность автотормоза при температурах наружного воздуха от 55°C до минус 60°C.

Техническая характеристика: Ширина колеи, мм 1520 Грузоподъёмность, т 57,5 Объем котла, м³ 46,0 Масса вагона (тара),т База, мм: вагона 7800 тележки 1850 Длина, мм: по осям сцепления автосцепок 12 020 котла наружная 10 616 Ширина, максимальная, мм 3000 Высота от уровня головок рельсов, мм: максимальная 4446 до оси автосцепок 1040-1080 Диаметр котла внутренний, мм 2400 Коэффициент тары 0,489 Удельная объем, м³/т | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!