| Категория трубопроводов, установленная

| Группа

| Рабочие параметры среды

|

| настоящими ФНП

| в ранее действовавших ПБ

| температура °C,

| давление, МПа (кгс/см2)

|

| Iэ

| I

| 1

| Св. 560

| Не ограничено

|

| 2

| Св. 520 до 560

| То же

|

| 3

| Св. 450 до 520

| То же

|

| 4

| До 450

| Более 8,0 (80)

|

| IIэ

| II

| 1

| Св. 350 до 450

| До 8,0 (80)

|

| 2

| До 350

| Более 4,0 (40) до 8,0 (80)

|

| IIIэ

| III

| 1

| Св. 250 до 350

| До 4,0 (40)

|

| 2

| До 250

| Более 1,6 (16) до 4,0 (40)

|

| IVэ

| IV

| | Св. 115 до 250

| Более 0,07 (0,7) до 1,6 (16)

|

Наружный осмотр.

При наружном осмотре сосудов (аппаратов) необходимо:

1. Осмотреть сосуд (аппарат), убедиться в его исправном состоянии, при этом особое внимание обратить на возможные дефекты:

- пропуски и потения в основном металле и металле сварных швов, для теплоизолированных аппаратов -намокание теплоизоляции, течь из-под изоляции, а также нарушение ее целостности;

- наличие видимых деформаций;

- неукомплектованность крышек, люков и фланцевых соединений крепежными изделиями, неправильная сборка крепежа, дефект резьбы;

- течи во фланцевых соединениях, сигнальных отверстиях укрепляющих колец, штуцеров и люков (сигнальное отверстие должно быть всегда открыто и очищено от краски загрязнений), в резьбовых соединениях муфт и бобышек.

1. Проверить наличие и исправность:

- таблички с надписями рабочего давления и сроком следующего технического освидетельствования;

- арматуры, приборов КИП иА, предохранительных устройств, блокировок в соответствии с проектом и техническим регламентом;

- пломб и табличек на ППК, а также пломб или клейм с отметкой о проведении проверок на манометре;

- состояние фундамента, анкерных болтов, опорных конструкций (особенно в местах приварки их к корпусу, переходных лестниц и обслуживающих площадок на которых не должно быть посторонних предметов, оборудования и т.п.

3. Проверить (выборочно) ведение технологического режима по показаниям приборов, анализам и записям в режимных листах и вахтенном журнале и соответствие этих данных технологическим картам и паспортам сосудов.

- при периодическом обследовании проверяется:

- состояние сосудов (аппаратов) путём наружного осмотра;

- наличие и работоспособность приборов и систем контроля, управления и противоаварийной защиты;

- устранение замечаний по предыдущему обследованию и выполнение мероприятий по безопасной эксплуатации намеченных актами расследования аварий, протоколами технических совещаний, приказами и предписаниями органов Госгортехнадзора и ОТН предприятия;

- наличие и полнота технической документации по эксплуатации и ремонту;

- обученность обслуживающего персонала (выборочно).

Вскрытие люков аппаратов производится всегда сверху вниз!

КОНСТРУКЦИЯ СОСУДОВ

2.1. Общие требования

2.1.1. Конструкция сосудов должна обеспечивать надежность и безопасность эксплуатации в течение расчетного срока службы и предусматривать возможность проведения технического освидетельствования, очистки, промывки, полного опорожнения, продувки, ремонта, эксплуатационного контроля металла и соединений.

2.1.2. Для каждого сосуда должен быть установлен и указан в паспорте расчетный срок службы с учетом условий эксплуатации.

2.1.3. Устройства, препятствующие наружному и внутреннему осмотрам сосудов (мешалки, змеевики, рубашки, тарелки, перегородки и другие приспособления), должны быть, как правило, съемными.

При применении приварных устройств должна быть предусмотрена возможность их удаления для проведения наружного и внутреннего осмотров и последующей установки на место. Порядок съема и установки этих устройств должен быть указан в руководстве по эксплуатации сосуда.

2.1.4. Если конструкция сосуда не позволяет проведение наружного и внутреннего осмотров или гидравлического испытания, предусмотренных требованиями Правил, разработчиком проекта сосуда в руководстве по эксплуатации должны быть указаны методика, периодичность и объем контроля, выполнение которых обеспечит своевременное выявление и устранение дефектов. В случае отсутствия в руководстве таких указаний методика, периодичность и объем контроля определяются специализированной организацией.

2.1.5. Конструкции внутренних устройств должны обеспечивать удаление из сосуда воздуха при гидравлическом испытании и воды после гидравлического испытания.

2.1.6. Сосуды должны иметь штуцера для наполнения и слива воды, а также для удаления воздуха при гидравлическом испытании.

2.1.7. На каждом сосуде должны быть предусмотрены вентиль, кран или другое устройство, позволяющее осуществлять контроль за отсутствием давления в сосуде перед его открыванием; при этом отвод среды должен быть направлен в безопасное место.

2.2.1. Сосуды должны быть снабжены необходимым количеством люков и смотровых лючков, обеспечивающих осмотр, очистку и ремонт сосудов, а также монтаж и демонтаж разборных внутренних устройств.

Сосуды, состоящие из цилиндрического корпуса и решеток с закрепленными в них трубками (теплообменники), и сосуды, предназначенные для транспортировки и хранения криогенных жидкостей, а также сосуды, предназначенные для работы с веществами 1-го и 2-го классов опасности по ГОСТ 12.1.007-76, но не вызывающие коррозии и накипи, допускается изготовлять без люков и лючков независимо от диаметра сосудов при условии выполнения требования п. 2.1.4 Правил.

2.2.2. Сосуды с внутренним диаметром более 800 мм должны иметь люки, а с внутренним диаметром 800 мм и менее - лючки.

2.2.3. Внутренний диаметр круглых люков должен быть не менее 400 мм. Размеры овальных люков по наименьшей и наибольшей осям в свету должны быть не менее 325 x 400 мм.

Внутренний диаметр круглых или размер по наименьшей оси овальных лючков должен быть не менее 80 мм.

2.2.4. Люки, лючки необходимо располагать в местах, доступных для обслуживания. Требования к устройству, расположению и обслуживанию смотровых окон в барокамерах определяются проектной организацией и указываются в инструкции по монтажу и эксплуатации завода-изготовителя.

2.2.5. Крышки люков должны быть съемными. На сосудах, изолированных на основе вакуума, допускаются приварные крышки.

2.2.6. Крышки массой более 20 кг должны быть снабжены подъемно-поворотными или другими устройствами для их открывания и закрывания.

2.2.7. Конструкция шарнирно-откидных или вставных болтов, хомутов, а также зажимных приспособлений люков, крышек и их фланцев должна предотвращать их самопроизвольный сдвиг.

2.2.8. При наличии на сосудах штуцеров, фланцевых разъемов, съемных днищ или крышек, внутренний диаметр которых не менее указанных для люков в п. 2.2.3 Правил, обеспечивающих возможность проведения внутреннего осмотра, допускается люки не предусматривать.

ПРЕДОХРАНИТЕЛЬНЫЕ УСТРОЙСТВА

5.1. Общие положения

5.1.1. Для управления работой и обеспечения безопасных условий эксплуатации сосуды в зависимости от назначения должны быть оснащены:

запорной или запорно-регулирующей арматурой;

приборами для измерения давления;

приборами для измерения температуры;

предохранительными устройствами;

указателями уровня жидкости.

5.1.2. Сосуды, снабженные быстросъемными крышками, должны иметь предохранительные устройства, исключающие возможность включения сосуда под давление при неполном закрытии крышки и открывании ее при наличии в сосуде давления. Такие сосуды также должны быть оснащены замками с ключом-маркой.

5.2. Запорная и запорно-регулирующая арматура

5.2.1. Запорная и запорно-регулирующая арматура должна устанавливаться на штуцерах, непосредственно присоединенных к сосуду, или на трубопроводах, подводящих к сосуду и отводящих из него рабочую среду. В случае последовательного соединения нескольких сосудов необходимость установки такой арматуры между ними определяется разработчиком проекта.

5.2.2. Арматура должна иметь следующую маркировку:

наименование или товарный знак изготовителя;

условный проход, мм;

условное давление, МПа (допускается указывать рабочее давление и допустимую температуру);

направление потока среды;

марку материала корпуса.

5.2.3. Количество, тип арматуры и места установки должны выбираться разработчиком проекта сосуда исходя из конкретных условий эксплуатации и требований Правил.

5.2.4. На маховике запорной арматуры должно быть указано направление его вращения при открывании или закрывании арматуры.

5.2.5. Сосуды для взрывоопасных, пожароопасных веществ, веществ 1-го и 2-го классов опасности по ГОСТ 12.1.007-76, а также испарители с огневым или газовым обогревом должны иметь на подводящей линии от насоса или компрессора обратный клапан, автоматически закрывающийся давлением из сосуда. Обратный клапан должен устанавливаться между насосом (компрессором) и запорной арматурой сосуда.

5.2.6. Арматура с условным проходом более 20 мм, изготовленная из легированной стали или цветных металлов, должна иметь паспорт установленной формы, в котором должны быть указаны данные по химсоставу, механическим свойствам, режимам термообработки и результатам контроля качества изготовления неразрушающими методами.

Теплообменный аппарат.

Теплообменный аппарат – это устройство, в котором осуществляется теплообмен между двумя теплоносителями, имеющими различные температуры. Теплота накапливается в стенке при контакте с горячим теплоносителем и отдается при контакте с холодным, как, например, в кауперах доменных печей. Теплообменники применяются в технологических процессах нефтеперерабатывающей, нефтехимической, химической, атомной, холодильной, газовой и других отраслях промышленности, в энергетике и коммунальном хозяйстве. Теплообменные аппараты встречаются практически на всех технологических установках нефтеперерабатывающих заводов.

По принципу действия теплообменники подразделяются на рекуператоры и регенераторы. В рекуператорах движущиеся теплоносители разделены стенкой. К этому типу относится большинство теплообменников различных конструкций. В регенеративных теплообменниках горячий и холодный теплоносители контактируют с одной и той же поверхностью поочередно.

От условий применения зависит конструкция теплообменника. Существуют аппараты, в которых одновременно с процессами теплообмена протекают и смежные процессы, такие как фазовые превращения, например, конденсация, испарение, смешение. Такие аппараты имеют свои наименования: конденсаторы, испарители, градирни, конденсаторы смешения. В зависимости от направления движения теплоносителей рекуперативные теплообменники могут быть прямоточными при параллельном движении в одном направлении, противоточными при параллельном встречном движении, а также при взаимно перпендикулярном движении двух взаимодействующих сред.

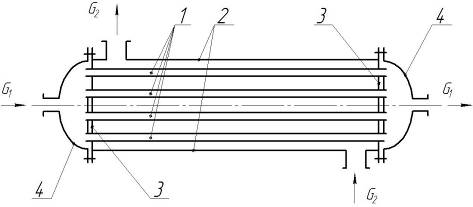

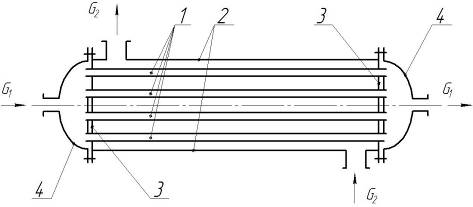

Наиболее распространенным в химической и других отраслях промышленности является рекуперативный кожухотрубчатый теплообменник, в котором два текучих теплоносителя обмениваются теплотой через цилиндрические поверхности металлических труб (рис. 11.). Один из теплоносителей проходит внутри труб (по трубному пространству), а второй – по межтрубному пространству между наружной поверхностью всех труб и внутренней поверхностью кожуха [10–11].

Рис. 11. Одноходовой кожухотрубчатый теплообменный аппарат:

1 – трубы; 2 – кожух; 3 – трубные решетки; 4 – крышки

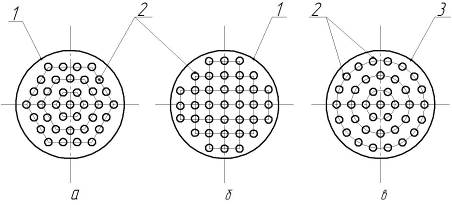

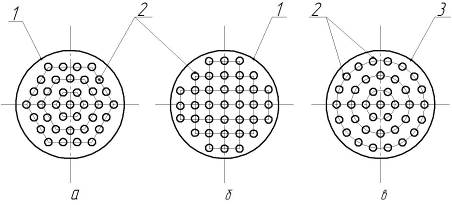

Размещают трубы в трубной решетке так (рис. 12.), чтобы обеспечить максимально возможную компактность поверхности теплообмена в аппарате. Наиболее распространенный способ размещения – по вершинам и сторонам правильных шестиугольников (а). Применяются также и дру-гие способы размещения – по вершинам квадратов (б) или по концентрическим окружностям (в).

Рис. 12. Способы размещения труб в трубных решетках:

а – по вершинам и сторонам правильных шестиугольников; б – по вершинам квадратов; в – по концентрическим окружностям (1 – корпуса; 2 – трубы)

Пуск теплообменника:

1. Закрыть задвижки на входе сред в теплообменник.

2. Осуществить пуск теплообменника открытием вначале задвижек на выходе сред из теплообменника, а затем на входе. Открытие задвижек на входе производить медленно.

3. При давлении сред выше установленной нормы (в зависимости от типа теплообменника) обе задвижки следует открывать двум человекам одновременно. При давлении сред ниже установленной нормы (в зависимости от типа теплообменника) первой надо открывать задвижку среды с меньшим давлением. Затем – с большим.

Остановка теплообменника:

1. Если рабочее давление сред выше установленной нормы (в зависимости от типа теплообменника), то отключение теплообменника производится одновременно закрытием обеих задвижек на входе сред. Если давление одного или обоих теплоносителей ниже установленной нормы (в зависимости от типа теплообменника), то первой закрывается задвижка среды с большим рабочим давлением.

2. Закрыть задвижки на выходе сред из теплообменника.

3. При длительном простое теплообменник рекомендуется опорожнить.

Оборудование.

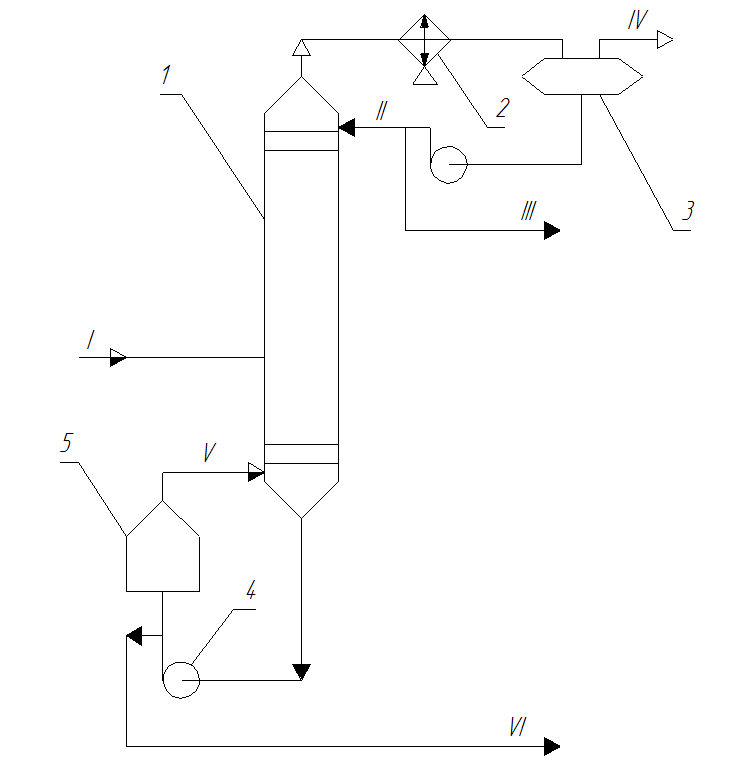

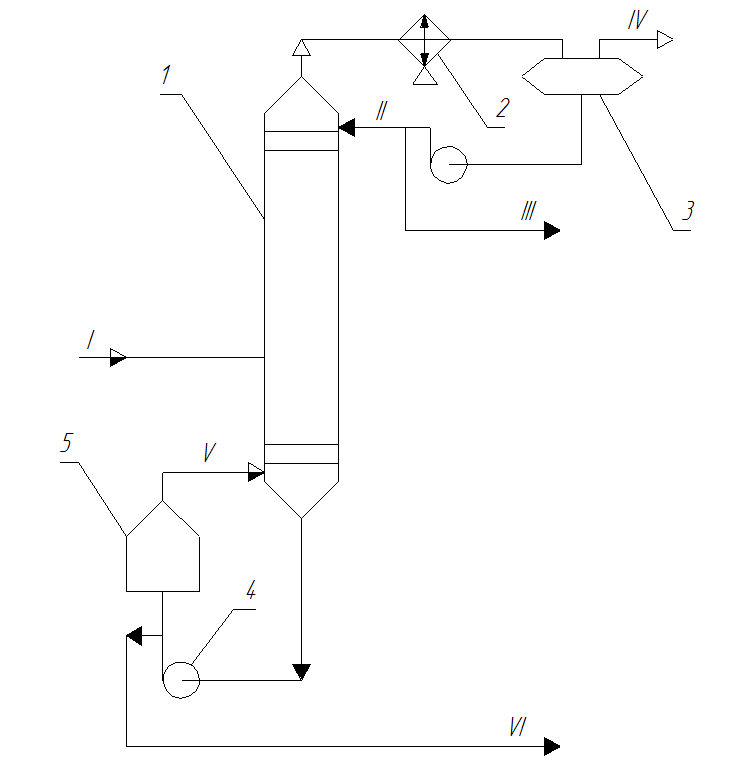

Ректификационная колонна это – вертикальный цилиндрический аппарат постоянного или переменного диаметра, оснащенный внутренними тепло-массообменными контактными устройствами – тарелками (или насадками) и вспомогательными узлами, используемыми для ввода, распределения и аккумулирования жидкости и пара. Колонна предназначена для разделения жидких смесей на фракции, каждая из которых содержит вещества с близкой температурой кипения. Простой ректификационной колонной принято называть колонну, которая предназначена для разделения сырья на два продукта, независимо от того, является ли сырье двухкомпонентным или многокомпонентным (рис. 1. Сложная колонная отличается тем, что число отбираемых продуктов больше 2 и эти продукты выводятся в виде дополнительных боковых погонов [1].

Рис. 1. Принципиальная схема простой ректификационной колонны:

1 - колонна; 2 – аппарат воздушного охлаждения; 3 - емкость орошения;

4 - насос; 5 – печь;

I – сырье; II – холодное (острое) орошение; III – ректификат; IV – углеводородный газ; V – горячая струя; VI – остаток

Снизу вверх по колонне движутся пары, поступающие в нижнюю часть аппарата, где происходит нагрев, и подача горячей струи. Пары проходят через слой жидкости на нижней тарелке.

В результате взаимодействия между жидкостью и паром, имеющим более высокую температуру, жидкость частично испаряется, причем в пар переходит преимущественно низкокипящий компонент (НК). Поэтому на следующую тарелку поступает пар с содержанием НК.

Процесс испарения жидкости на тарелке происходит за счет тепла, выделившегося в процессе конденсации пара. Из пара конденсируется и переходит в жидкость преимущественно высококипящий компонент (ВК), содержание которого в поступающем на тарелку паре выше равновесного с составом жидкости на тарелке. При равенстве теплоты испарения,компонентов бинарной смеси фазы на тарелке обмениваются эквимолекулярными количествами компонентов.

На второй тарелке жидкость содержит больше НК, чем на первой, и соответственно кипит при более низкой температуре. Соприкасаясь с ней, пар частично конденсируется, обогащается НК и удаляется на выше лежащую тарелку и т. д.

Таким образом, пар, представляющий собой на выходе из печи почти чистый ВК, по мере движения вверх все более обогащается НК и покидает верхнюю тарелку колонны в виде почти чистого НК, который практически полностью переходит в паровую фазу на пути пара от печи до верха колонны.

Пары охлаждаются, конденсируются, и получаемая жидкость разделяется на ректификат и флегму, которая направляется на верхнюю тарелку колонны, в качестве острого орошения.

Флегма представляет собой почти чистый НК. Однако, стекая по колонне и взаимодействуя с паром, жидкость все более обогащается ВК. На некотором расстоянии от верха колонны к жидкости присоединяется исходное сырье, которое поступает на питающую тарелку. Для того чтобы уменьшить тепловую нагрузку колонны, исходную смесь так же нагревают до температуры кипения жидкости.

Колонна состоит из эвапорационной, концентрационной и отгонной зон. Зона куда подается сырье – называется эвапорационной, так как здесь происходит эвапорация – однократное испарение нагретой в печи или теплообменнике смеси на паровую и жидкую фазы. Зона колонны выше ввода сырья называется концентрационной, а ниже ввода сырья - отгонной.

Жидкость, выходящая с нижней части колонны (близкая по составу ВК) также делится на две части. Одна часть направляется в печь, откуда подается в колонну в виде горячей струи, а другая – остаток отводится с установки.

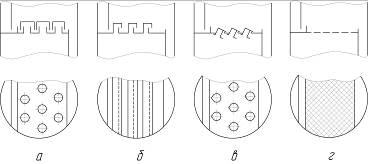

Тарельчатые контактные устройства можно классифицировать по многим признакам. По характеру взаимодействия газового и жидкостного потоков различают тарелки барботажного и струйного типов. Тарелки, на которых сплошной фазой является жидкость, а дисперсной – газ или пар, называют барботажными. На струйных тарелках дисперсной фазой является жидкость, сплошной – газ; потоки взаимодействуют в прямоточном режиме на поверхности капель и жидкостных струй, взвешенных в газовом потоке.

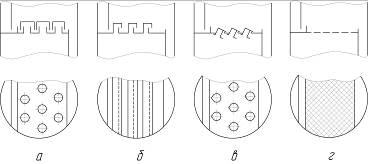

Существуют следующие виды тарелок:

– колпачковые тарелки (см. рис. 2., а);

– тарелки с S – образными элементами (см. рис. 2., б);

– клапанные тарелки (см. рис. 2., в);

– ситчатые и решетчатые тарелки (см. рис. 2., г).

Рис. 2. Виды контактных тарелок:

а – колпачковые; б – с S–образными элементами; в – клапанные; г – ситчатые

Разнообразие применяемых тарелок обусловлено предъявляемым к ним требованиям:

– обеспечение на поверхности соответствующего запаса жидкой фазы;

– достижение необходимой разделительной способности при изменении нагрузок по газу или жидкости;

– малое гидравлическое сопротивление газовому потоку;

– минимальный брызгоунос, для предотвращения снижения движущей силы процесса и уменьшения числа тарелок;

– возможность работы в аппаратах в адиабатических условиях;

– подвод теплоты непосредственно в зону контакта фаз и отводы из нее теплоты (за счет змеевиков над тарелками);

– возможность проводить процесс в вакууме (до 8 Па).

Стабилизационная колонна.

Стабилизационная колонна предназначена для отгона из продуктов реакции легких бензинолигроиновых или других фракций и доведения основного продукта реакции до требуемых кондиций по фракционному составу, температуре вспышки и вязкости.