Приемы доводки и притирки

Приемы доводки и притирки

Категория:

Шабрение, притирка и др.

Приемы доводки и притирки

Приемы доводки и притирки

Ручная доводка и притирка состоят из нескольких последовательно выполняемых рабочих приемов:1) подготовка притира и обрабатываемой поверхности;2) накладывание притира на поверхность детали (или детали на притир) и перемещение их относительно друг друга с определенным давлением и скоростью;3) контроль формы, размеров и шероховатости поверхности.

Подготовка к доводке. В этот комплекс приемов включается проверка слесарем точности формы притира и шаржирование его абразивными порошком и пастой. Рабочая поверхность притира перед началом работы должна быть точно отшлифована и доведена, а также тщательно очищена от отходов абразива. Притир промывают в бензине или керосине и насухо протирают ветошью.

При доводке деталей твердыми абразивами следует производить принудительное шаржирование притира, которое заключается во вдавливании в поверхность притира зерен абразивного материала. Это необходимо для укрепления зерен в мягкой поверхности притира. В противном случае зерна абразивного материала до их укрепления в процессе доводки будут перекатываться между притиром и деталью и портить поверхность детали.

При доводке мягкими абразивами процесс шаржирования заключается в свободном нанесении равномерным слоем на поверхность притира или детали определенного слоя пасты в полужидком состоянии.

Покрытие притира абразивным порошком может быть прямым и косвенным. При прямом покрытии притира абразивным порошком последний вдавливается в притир до начала работы. Этот прием выполняется так: поверхность притира, покрытого тонким слоем смазки, посыпают ровным слоем абразивного порошка, затем при помощи стального закаленного бруска, ролика или цилиндрического валика вдавливают порошок в притир. Круглые притиры катают между двумя твердыми стальными плитами до тех пор, пока абразив не вдавится в поверхность притира.

При косвенном покрытии притира абразивным порошком покрывают не притир, а поверхность обрабатываемой детали, и только уже в процессе доводки абразивный порошок вдавливается в притир, изготовленный из более мягкого материала, чем притираемая деталь. Шаржированный таким способом притир будет иметь поверхность, состоящую из большого количества мелких твердых зерен с режущими ребрами.

При доводке и притирке следует учитывать, что чем выше требование к чистоте поверхности, тем тоньше должен быть слой абразива и смазки, наносимых на притир.

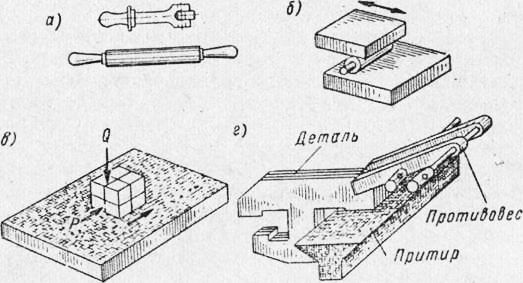

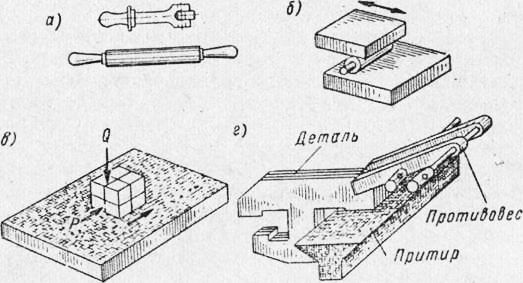

Приемы выполнения доводки и притирки. Подготовленную для доводки деталь аккуратно укладывают на шаржированный притир или, наоборот, притир — на поверхность детали и круговыми движениями в сочетании с прямыми перемещают ее по всей поверхности притира.Нажим на деталь должен быть равномерным и не сильным, а движения рук — плавными. Для предотвращения завалов и перекосов вертикальное усилие Q нужно прилагать в точке, расположенной ближе к работающему, а горизонтальное усилие Р— в наиболее низкой точке детали, расположенной ближе к притиру; при этом деталь будет уравновешена. В ряде случаев для уравновешивания детали применяют специальные противовесы. Опыт показывает, что давление на притир в процессе его работы должно составлять от 1 до 3 кг/см2.

Рис. 1. Приемы доводки и притирки и подготовка к ним: а—оправки (шаржиры) для шаржирования; б—схема шаржирования круглого притира абразивным порошком; в—расположение усилий при доводке; г—уравновешивание притираемых скоб

После 10—11 таких движений абразивный порошок притупляется и его удаляют. Затем чистой ветошью протирают деталь и прекращают доводку после того, как поверхность детали примет матовый или зеркальный вид.

В процессе доводки постепенно переходят от крупнозернистых к мелкозернистым порошкам или пастам. Если в этом случае пользуются одним и тем же прити-пом, т0 следует при каждой смене абразива тщательно промывать притир и протирать его насухо с целью удаления остатков абразива от предыдущей притирки. Если этого не сделать, то оставшиеся на притире более крупные зерна абразива будут портить поверхность детали.

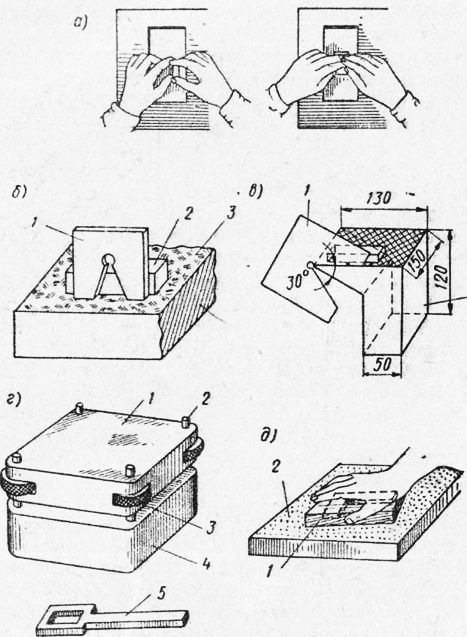

Доводку плоских поверхностей обычно выполняют в два приема: предварительную доводку — на вращающихся притирах с канавками, а окончательною— на неподвижных притирах с гладкой поверхностью. На плитах выполняют доводку деталей, требующих высокой точности, например лекальные линейки, шаблоны, плитки, калибры (рис. 2).

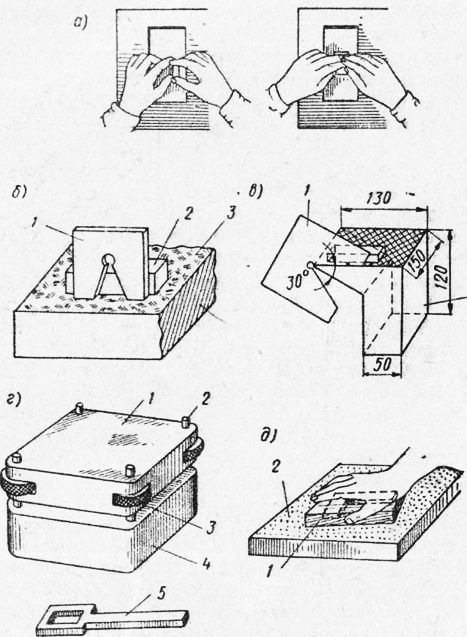

Притираемую поверхность значительных размеров удерживают всеми пальцами и перемещают по притиру обеими руками. В процессе доводки небольших поверхностей деталь нужно удерживать указательными и большими пальцами обеих рук.

Способы доводки узких граней тонких деталей могут быть самыми разнообразными. Доводка, например, плоскостей наружных ребер шаблона производится на плите с помощью направляющего бруска. Внутренние ребра шаблона, угольников и др. следует притирать на угловых плитах, зажимаемых в тисках.

Для доводки тонких деталей, которые трудно или невозможно удержать руками, применяют.специальные приспособления — держатели. На рис. 174, г изображено приспособление для притирки плиток толщиной 1—5 мм. Оно состоит из двух точных чугунных плит, связанных между собой винтами 2 и гайками 3, при помощи которых точно регулируется расстояние между верхней и нижней плитами. В щель между плитами помещают рамку с рукояткой, которая называется тас-калом. В прямоугольное гнездо таскала помещают обрабатываемую плитку, толщина которой больше толщины таскала на 0,2—0,3 мм. Во время притирки, когда таскало перемещают вместе с плиткой, она свободно движется между верхней и нижней плитами приспособления. Если размеры притираемых плиток небольшие, то в таскале делают несколько гнезд — по числу плиток. Длина таскала равна 300—350 мм.

Доводку широких плоскостей, например угольника, нужно производить в такой последовательности:1) смочить рабочую поверхность плиты керосином и начисто ее вытереть;2) нанести на плиту 2 тонкий слой пасты ГОИ;3) укрепить угольник на деревянном бруске 1 при помощи гвоздиков без шляпок, промыть его керосином и насухо вытереть;4) наложить угольник на притирочную плиту;5) перемещать угольник притираемой поверхностью на плите от одного края к другому;6) после десяти проходов (движений) удалить отработанную пасту и нанести на плиту новый слой пасты;7) чередовать притирку с нанесением пасты до получения матовой или глянцевой поверхности.

Рис. 2. Приемы доводки и притирки плоскостей: а — правильное положение рук при доводке узких и широких поверхностей; б — способы доводки тонких изделий; в — схема установки шаблона для притирки внутренних поверхностей; г — приспособление для доводки —притирки больших плоскостей тонких плиток; б — притирка угольника

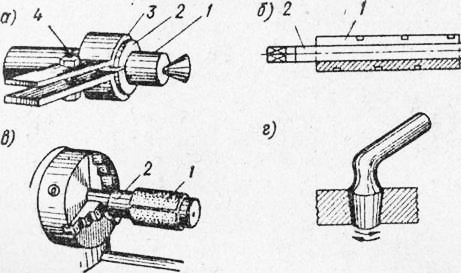

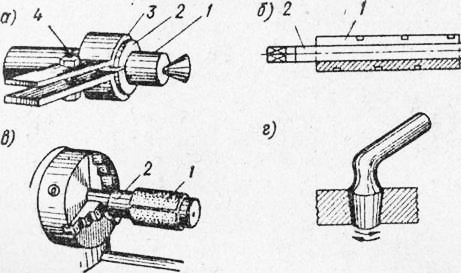

Доводка наружных цилиндрических поверхностей, как правило, производится на токарных или специально для этой цели приспособленных сверлильных станках. Притирами при этом служат разрезные (регулируемые) чугунные или медные втулки и кольца. В ряде случаев пользуются притирами, имеющими форму плоского напильника.

Рис. 3. Доводка цилиндрических (а, б, в) и притирка конических (г) поверхностей

Для доводки деталь закрепляют в патроне или между центрами станка. Затем втулку покрывают изнутри тонким слоем абразивного порошка и, вставив ее в металлическийжимок, надевают на деталь. Слегка подтягивая жимок болтом или вручную, перемещают притир вдоль вращающейся детали.

Доводка и притирка цилиндрических отверстий выполняется с помощью чугунных или медных стержней и втулок; простейший притир представляет собой разрезную втулку, надетую на оправку с конусной посадочной частью. Перемещая втулку-притир вдоль оправки, можно изменять наружный диаметр притира в соответствии с действительным размером притираемого отверстия. Установив таким образом нужный размер, втулку-притир покрывают порошком с маслойГ или пастой ГОИ с керосином п закрепляют в патроне станка. Затем включают возвратно-поступательное движение. Во время доводки деталь удерживают в руках или в специальном держателе.

Притирка конических поверхностей производится специальными притирами-пробками, имеющими канавки для удержания притирочного вещества, или притирами-кольцами. Нанеся на притир ровным слоем смазку с разведенным в ней абразивным порошком (или пасту ГОН), вводят притир в отверстие или накладывают его на обрабатываемый конус и вручную воротком или коловоротом сообщают ёму вращение вокруг оси. Можно вести обработку также на токарном или сверлильном станке. После 10—11 движении снимают притир, насухо вытирают его и притираемую поверхность; операцию притирки повторяют до тех пор, пока вся обрабатываемая поверхность не станет матовой или глянцевой.

Детали кранов и клапанов притирают по взаимно сопрягающимся поверхностям без применения специальных притиров. Чтобы, например, притереть пробку крана к коническому гнезду, поступают следующим образом. На пробку крана наносят слой средней пасты ГОИ, вставляют ее в гнездо и поворачивают то в одну, то в другую сторону, следя за тем, чтобы притирка происходила по всей поверхности пробки и гнезда крана. Для проверки плотности -притирки пробку и гнездо крана тщательно вытирают, затем на пробке проводят вдоль притираемой поверхности мелом или цветным карандашом черту и, вставив пробку в гнездо, поворачивают ее вокруг оси. Если притирка сделана хорошо, то черта сотрется равномерно по всей длине пробки крана.

Доводка чфасонных поверхностей производится с помощью специального фасонного чугунного притира, по которому перемещают притираемую деталь. Профили притира бывают различной сложности. Они должны соответствовать форме притираемой детали.

Приемы проверки обработанных деталей. Проверку и измерение обработанных доводкой плоскостей производят лекальной линейкой на просвет, а также методом интерференции света. При доводке и притирке, выполненной с точностью 0,001 мм, лекальная линейка должна ложиться на обработанную плоскость без всякого просвета. Методом интерференции (Света можно измерять

небольшие плоскости (например, у плоскопараллельных концевых мер длины) с точностью до ±0,1 мкм.

Параллельность проверяют штангенциркулем, микрометром, индикатором, миниметром и оптиметром с точностью от 0,05 до 0,0025 мм, в зависимости от применяемого инструмента. Углы проверяют угольником, угломером, шаблоном, плиточно-угловыми эталонами и синусной линейкой. Точность измерения в зависимости от применяемого инструмента доходит до 4—12°. Проверку конических отверстий обычно производят на краску по точно изготовленным и проверенным калибрам-пробкам. Профиль проверяют при помощи шаблонов, лекал и щупов, а также проектором с точностью до 0,001 мм.

Читать далее:

Механизация процесса доводки и притирки

Статьи по теме:

pereosnastka.ru

Доводка-притирка. Основы технологии машиностроения |

Доводка-притирка — это отделочная операция, выполняемая с использованием абразивных паст или суспензий, нанесенных на поверхность притира. Операция выполняется на малых скоростях при переменном направлении рабочего движения притира. Эта наиболее трудоемкая операция позволяет получить шероховатость обработанной поверхности Лг 0,05…0,01 мкм, отклонения формы — 0,05…0,3 мкм.

Доводка может быть ручная, полумеханическая и механическая. Ручную доводку применяют в единичном и мелкосерийном производстве, а также при обработке деталей сложной формы. Точ-

ность и качество обработки зависят от квалификации рабочего. Полумеханическую (машинно-ручную) доводку используют в мелкосерийном производстве и выполняют с помощью электрических или пневматических доводочных приспособлений. При этом главное движение выполняется приспособлением, а движение подачи — от руки. Механическую притирку применяют в массовом производстве и выполняют на специальных притирочных станках.

ность и качество обработки зависят от квалификации рабочего. Полумеханическую (машинно-ручную) доводку используют в мелкосерийном производстве и выполняют с помощью электрических или пневматических доводочных приспособлений. При этом главное движение выполняется приспособлением, а движение подачи — от руки. Механическую притирку применяют в массовом производстве и выполняют на специальных притирочных станках.

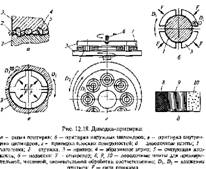

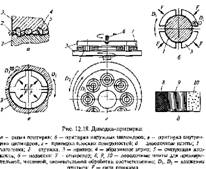

Сущность процесса притирки (рис. 12.18, а) заключается в сочетании химического воздействия кислой среды пасты с механическим воздействием абразива. Абразивные зерна 4 находятся в составе связующей жидкости 5 между обрабатываемой поверхностью заготовки 1 и притиром 3, вдавливаются в поверхность притира и шаржируются в нем.

При взаимном перемещении притира и заготовки абразивные зерна снимают тончайшие стружки 2. Под воздействием кислоты обработанная поверхность покрывается оксидной пленкой. Вначале микронеровности соприкасаются с притиром по малой контактной площади. Срезаются оксидные пленки с выступов микронеровностей. Этот этап характеризуется большим удельным давлением и пластическим деформированием выступов микронеровностей. С увеличением контактной площади давление уменьшается, снижается толщина снимаемого слоя. При этом снимаются только оксидные пленки. Большую роль играет вязкость связующей жидкости. Толщина слоя жидкости между притиром и заготовкой должна быть меньше величины выступающих из притира режущих зерен. В качестве связующей жидкости используют машинное масло, керосин, стеарин и вазелин. Притиры изготавливают из серого чугуна, бронзы, красной меди, твердых пород дерева. В качестве абразива используют порошки, микропорошки или субмикропорошки электрокорунда, карбида кремния, карбида бора, оксида хрома, оксида железа и др. В состав притирочных паст входят химически активные вещества: олеиновая или стеариновая кислота.

Процесс притирки цилиндрической поверхности заготовки 1 (рис. 12.18, б) производится притиром 3, выполненным в виде кольца с прорезями. Ему сообщается возвратно-вращательное движение й\ и возвратно-поступательное движение Г^. Возможно равномерное дополнительное движение заготовки. Аналогичная схема движения применяется при притирке внутренних цилиндрических поверхностей (рис. 12.18, в). Плоские поверхности можно притирать вручную и на специальных доводочных станках (рис. 12.18, г). Заготовки 1 устанавливаются между двумя чугунными дисками-притирами 3 в окнах сепаратора 7. Сепаратор относительно дисков установлен с эксцентриситетом 5… 15 мм. Диски-притиры имеют плоские поверхности и вращаются в разные стороны, верхний имеет самоустанавливающуюся подвеску 6, что обеспечивает строгую параллельность рабочих плоскостей дисков-притиров. При вращении дисков-притиров заготовки получают вращательное движение и дополнительное движение скольжения. Эксцентричное расположение сепаратора обеспечивает дополнительное движение заготовок в радиальном направлении, что приводит к равномерному изнашиванию дисков- притиров. При ручной притирке используют доводочные плиты (рис. 12.18, д) из серого перлитного чугуна твердостью 170… 230 НВ. Рабочая поверхность плит разбита на три участка: 8 — предварительная, 9 — чистовая, 10 — окончательная доводка. Можно использовать три отдельные плиты (предварительную, чистовую, окончательную). С целью обеспечения равномерного изнашивания рабочих поверхностей плит при работе плиту перемещают круговыми движениями.

dlja-mashinostroitelja.info

Приемы доводки и притирки

Приемы доводки и притирки

ность и качество обработки зависят от квалификации рабочего. Полумеханическую (машинно-ручную) доводку используют в мелкосерийном производстве и выполняют с помощью электрических или пневматических доводочных приспособлений. При этом главное движение выполняется приспособлением, а движение подачи — от руки. Механическую притирку применяют в массовом производстве и выполняют на специальных притирочных станках.

ность и качество обработки зависят от квалификации рабочего. Полумеханическую (машинно-ручную) доводку используют в мелкосерийном производстве и выполняют с помощью электрических или пневматических доводочных приспособлений. При этом главное движение выполняется приспособлением, а движение подачи — от руки. Механическую притирку применяют в массовом производстве и выполняют на специальных притирочных станках.