История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Топ:

Оценка эффективности инструментов коммуникационной политики: Внешние коммуникации - обмен информацией между организацией и её внешней средой...

Особенности труда и отдыха в условиях низких температур: К работам при низких температурах на открытом воздухе и в не отапливаемых помещениях допускаются лица не моложе 18 лет, прошедшие...

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного хозяйства...

Интересное:

Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является...

Уполаживание и террасирование склонов: Если глубина оврага более 5 м необходимо устройство берм. Варианты использования оврагов для градостроительных целей...

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Исполнительные размеры зубчатых колес.

Радиусы окружностей вершин

| (1.20) |

Радиусы окружностей впадин

| (1.21) |

Высота зубьев колес

| h = h1 = h2 = mt(2h*ta + c*t - D y) | (1.22) |

Толщины зубьев подугам делительных окружностей

| (1.23) |

Углы профиля на окружностях вершин зубьев колес

| (1.24) |

Толщины зубьев по дугам окружностей вершин

| (1.25) |

Для построения станочного зацепления дополнительноопределяютследующие размеры: толщину зуба s 0 исходного производящего контура по делительной прямой, равную ширине впадины:

| s0t = e0t = pmt / 2; | (1.26) |

шаг

| pt = p mt ; | (1.27) |

радиус скругленияоснования ножки зуба

| (1.28) |

шаг по хорде делительной окружности шестерни

| (1.29) |

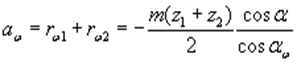

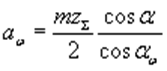

Расчет зубчатой передачи при заданном межосевом расстоянии. Часто на практике приходится проектировать зубчатые передачи, исходя из заданного межосевого расстояния aW. Расчет зубчатой передачи при заданном межосевом расстоянии, по сути дела, представляет собой задачу, обратную предыдущей. Кроме межосевого расстояния проектируемой зубчатой передачи должно быть задано передаточное число U 12 или числа зубьев z 1 и z 2.

Если задано значение aW, то расчет начинают с определения чисел зубьев. Число зубьев шестерни

округляют до ближайшего целого числа. Число зубьев второго колеса

| z2 = z1 × U12 | (1.31) |

также округляют до целого числа так, чтобы отступление от заданного передаточного числа было наименьшим.

Затем определяют угол зацепления проектируемой зубчатой передачи

| (1.32) |

и суммарный коэффициентсмешения

| (1.33) |

Разбивку суммарного коэффициента смещения производят так, чтобы выполнялись условия x 1 > xtmin; х2 > xtmin ; x S = x 1 + x 2.

По известному углу зацепленияпередачи определяютзначения коэффициентов воспринимаемого и уравнительного смещения по формулам (1.16) и (1.17). Дальнейший порядок геометрического расчета аналогичен расчету зубчатой передачи со свободным межосевым расстоянием.

|

|

Глава 2. ПРОЕКТИРОВАНИЕ ПЛАНЕТАРНЫХ ЗУБЧАТЫХ МЕХАНИЗМОВ С ЦИЛИНДРИЧЕСКИМИ КОЛЕСАМИ

Извсех видов механических передач планетарные зубчатые передачи более других снижают материалоемкость машины. Эти механизмы по сравнению с зубчатыми передачами, имеющими неподвижные оси вращения, обладают меньшими габаритными размерами и массой при равных передаточных отношениях. Однако задача проектирования планетарных передач является более трудоемкой и объемной по времени, чем проектирование обычных передач. В этих механизмах числа зубьев колес должны удовлетворять совокупности многих условий и ограничений. При этом число расчетных уравнений бывает меньше числа неизвестных, поэтому нельзя получить однозначного решения. Таким образом, задача определения чисел зубьев колес сводится к поиску множества вариантов, соответствующих исходным данным, и выбору оптимального.

Решение задач по синтезу планетарных передач можно значительно ускорить, используя ЭВМ. Эту задачу решают применительно к наиболее распространенным схемам соосных планетарных механизмов, составленных из передач без смещения, одного модуля и включающих два и более двухвенцовых сателлита.

§ 1. Основные характеристики планетарных механизмов

В табл. 3 представлены характеристики наиболее распространенных планетарных механизмов 2К-Н по классификации, приведенной в работе [4]. Значения рациональных передаточных отношений, в зависимости от выбранного входного звена механизма, для каждой схемы находятся в некотором ограниченном диапазоне. Когда передаточное отношение выходит за пределы этого диапазона, проектируемый привод выполняют в виде последовательного соединения рассматриваемых планетарных механизмов или комбинации рядовой передачи и планетарного механизма. Так образуются двух- и трехступенчатые механизмы.

|

|

Наиболее часто в силовых приводах применяют однорядный планетарный механизм с одновенцовыми сателлитами (рис. 9, а). Эго объясняется сравнительной простотой его изготовления, малыми осевыми габаритами, высоким КПД, а также простотой подбора чисел зубьев колес. При реализации больших передаточных отношений последовательно соединяют несколько однорядных планетарных механизмов.

Несколько больший диапазон передаточных отношений имеет планетарный механизм, выполненный по схеме, представленной на рис. 9, 6 (см. табл. 3). Он также применяется в силовых приводах и имеет высокий КПД. Однако наличие двухвенцового сателлита усложняет подбор чисел зубьев колес и увеличивает число сателлитов. Поэтому конструкторы редко применяют такую схему механизма.

Широкие кинематические возможности имеют схемы, изображенные на рис. 9, в и г (см. табл. 3), Передаточные отношения в этих схемах планетарных механизмов могуг быть положительными к отрицательными, абсолютное значение изменяется в широком диапазоне. Однако с увеличением передаточного отношения КПД передач резко падает. При входном колесе z 1 не рекомендуется назначать U > 25, так как при этом возрастают потери на трение и появляется опасность возникновения самоторможения. Поэтому в подобных механизмах за входное звено принимают водило. Эти схемы применяются в несиловых установках кратковременного действия и приводах приборов, когда необходимо редуцировать очень большое или малое передаточное отношение и КПД механизма не имеет решающего значения. Преимущество при этом отдается схеме на рис. 9, г (см. табл. 3) с двумя внутренними зацеплениями, как более компактной и имеющей несколько больший КПД.

§ 2. Общие условия синтеза планетарных механизмов

При кинематическом синтезе многосателлитной планетарной передачи, конструируемой по заданной схеме, решают задачи подбора таких чисел зубьев ее колес, которые будут удовлетворять условиям: выполнения заданного передаточного отношения, правильности зацепления зубьев колес, соосности входного и выходного валов, соседства и сборки.

Первые три условия являются общими при синтезе любой планетарной зубчатой передачи. Остальные диктуются особенностями кинематических схем планетарных механизмов.

|

|

При синтезе планетарного механизма необходимо учитывать основные механические показатели качества: 1) КПД; 2) минимальные габаритные размеры; 3) массу проектируемого механизма;

4) динамические нагрузки в зацеплениях колес механизма, которые снижаются при выполнении следующих требований: а) числа зубьев центральных колес и числа сателлитов должны быть взаимно простыми; б) числа зубьев сопряженных колес не должны иметь общих множителей [4].

При проектировании планетарного механизма силового привода необходимо оценивать его КПД до подбора чисел зубьев. В учебной практике можно воспользоваться рекомендациями табл. 3 или аналитическими зависимостями, приведенными в работе [4, с.79].

Требования к габаритным размерам планетарного механизма обычно сводятся к тому, чтобы они не превышали заданных.

Масса механизма зависит от многих факторов, однако в данном пособии учитывается только один из них; сумма чисел зубьев S всех колес механизма. Эту характеристику в дальнейшем и будем принимать за критерий оценки массы.

Предположим, что схема механизма с учетом КПД выбрана, передаточное отношение и число сателлитов заданы. Все колеса имеют одинаковый модуль, который либо задан в исходных данных, либо может быть определен по формуле

| (2.1) |

где M 1 - крутящий момент на входном звене; z 1 - число зубьев центрального колеса; k - число сателлитов планетарного механизма.

В этом случае проектирование сводится к подбору чисел зубьев колес. При решении этой задачи требуется учитывать следующие условия.

1. Сочетанием чисел зубьев колес должно с допустимой точностью обеспечиваться заданное передаточное отношение. При этом числа зубьев колес должны быть целыми числами.

2. При отсутствии специальных требований к габаритным размерам желательно использовать в планетарном механизме зубчатые колеса без смещений.

Этими ограничениями учитывается отсутствие заклинивания передачи и подрезания зубьев: для колес с внешними зубьями, нарезанных стандартным инструментом, z ³ zmin = 17, для колес с внутренними зубьями в зависимости от параметров долбяка принимают z > zmin = 85 при h * a = 1 и z ³ zmin = 58 при h * а = 0,8.

|

|

3. Условием соосности определяется соосное расположение центральных колес планетарного механизма с водилом H. Соосность основных звеньев приводит к равенству межосевых расстояний зацепляющихся колес. Для механизмов, изображенных на рис, 9, условие соосности можно конкретизировать в виде соотношений между радиусом водила и размерами радиусов начальных окружностей:

| схема а: rH = rW 1 + rW 2 = rW 3 – rW 2; схема б: rH = rW 1 + rW 2 = rW 4 – rW 3; схема в: rH = rW 1 + rW 2 = rW 3 + rW 4; схема г: rH = rW 1 – rW 2 = rW 4 – rW 3. | (2.2) |

4. Условие совместности, или соседства, которое учитывает возможность свободного размещения сателлитов без соприкосновения их друг с другом. Это условие будет выполнено, если расстояние между осями сателлитов будет больше диаметра окружности вершин наибольшего сателлита da 2,3. Математически это условие для механизмов, представленных на рис. 9, выражается неравенством

| (2.3) |

В числителе правой часта неравенства (2.3) выбирают z 2 в том случае, если z 2 > z 3 , и наоборот, если z 2 < z 3, то выбирают z 3. В знаменателе ставят относительное межосевое расстояние, т.е. если зацепление внешнее, то сумму чисел зубьев, если зацепление внутреннее - то разность чисел зубьев колес.

Если необходимо определить наибольшее число сателлитов, которое может иметь планетарный механизм с известными числами зубьев, условие соседства приводят к виду

| (2.4) |

5. Условие сборки с симметрией зон зацепления выражается соотношением

| (2.5) |

где k - число сателлитов; Р = 0, 1, 2, 3... - целое число; Ц - любое целое число.

Выполнение этого равенства фактически означает следующее: если один из сателлитов свободно устанавливается на вертикальной оси (рис. 10), то все последующие сателлиты будут свободно входить в зацепление с соответствующими колесами в той же позиции. Для этого необходимо повернуть водило на угол

| (2.6) |

У двухвенцовых сателлитов зубья одного венца одинаково ориентированы относительно зубьев второго венца.

§ 3. Методика синтеза отдельных схем планетарных механизмов

В исходных данных курсового проекта числа зубьев колес не заданы, и их необходимо определить на стадии проектирования кинематической схемы. Задача определения чисел зубьев сводится к составлению исходных уравнений, отражающих указанные условия и требования для каждой рассматриваемой схемы, и их совместному решению. Одним из простых методов определения чисел зубьев является метод сомножителей, при котором числа зубьев колес планетарного механизма определяют для заданного передаточного отношения, при правильном зацеплении зубьев колес (отсутствие подрезания зубьев и заклинивания передачи) и выполнении условия соосности. При этом проверяют условия сборки, соседства и учитывают конструктивные ограничения.

|

|

Планетарный двухрядный механизм со смешанным зацеплением (рис. 9, б). Дано: U 1 (4) H, k и m. Перепишем все ранее выведенные формулы и условия синтеза:

уравнение передаточного отношения

| (2.7) |

уравнение соосности

aW = rW 1 + rW 2 = rW 4 - rW 3

или при равных модулях во всех зацеплениях механизма

| z1 + z2 = z4 – z3 | (2.8) |

Уравнение (2.5) сборки имеет вид

Условие (2.3) совместности при z 2 > z 3 имеет вид

в случае, если z 3 > z 2,

Решение проводят методом сомножителей. Из уравнения (2.7) передаточного отношения определяют числовое значение (z 2 z 4)/(z 1 z 3) и полученное число раскладывают на сомножители А, В, С и D которым числа зубьев z 1, z 2, z 3, z 4 должны быть соответственно пропорциональны. Чтобы обеспечить соосность механизма aW 1 = aW 2, вводят дополнительные множители, поставленные в скобки:

С учетом условия соосности для этой схемы

z1 = A(D - C)q;

z2 = B(D - C)q;

z3 = C(A + B)q;

z 4 = D (A + B) q.

Общий множитель q подбирают так, чтобы все числа зубьев были целыми и z 1 > 17; z 2 > 17; z 3 ³ 20; z 4 ³ 85, а z 4 – z 3 ³ 8.

Затем следует проверить, как выполняются условия сборки (2.5), соседства (условие (2.3)) и требования к габаритным размерам.

Планетарные двухрядные механизмы с двумя внешними (рис. 9, г) или двумя внутренними (рис. 9, в) зацеплениями. Для указанных схем плане-тарных механизмов ведущим звеном является водило U 1 H = w H / w 1. При решении задачи полагают заданными U 1 H, k и т.

Выписывают необходимые уравнения:

уравнение передаточного отношения

| (2.10) |

уравнение соосности

| rW 1 ± rW 2 = rW 3 ± rW 4 или z 1 ± z 2 = z 4 ± z 3 | (2.11) |

(знак плюс соответствует внешнему зацеплению, знак (минус) соответствует внутреннему зацеплению);

уравнение сборки

условие соседства

Решение проводят методом сомножителей.

Из уравнения (2.10) определяют числовое значение отношения, которое заменяют отношением, составленным из сомножителей А, B, C и D, соответственно пропорциональных числам зубьев: BD / AC =(1 – 1/ UH 1).

Чтобы обеспечить соосность двухрядного планетарного механизма (aWI = aWII), числа зубьев подсчитывают по формулам

| z1 = A(D ± C)q; z2 = B(D ± C)q; z3 = C(A ± B)q; z4 = D(A ± B)q. | (2.12) |

Последним этапом решения задачи синтеза является проверка по условиям сборки и соседства.

Однорядный планетарный механизм (рис. 9, а). Дано: U1H, k и т. Выписывают все необходимые уравнения:

уравнение передаточного отношения

| (2.13) |

уравнение соосности для заданной схемы механизма rW 1 + 2 rW 2 = rW 3. Если зубья колес планетарного механизма без смещений, то z 1 + 2 z 2 = z 3;

уравнение сборки

| (2.14) |

условие соседства имеет вид

Далее решение проводят в такой последовательности:

1. Задают число зубьев центрального колеса z 1 > zmin = 17.

2. Из уравнения (2.13) определяют z 3 = z 1 (U 1 H - 1). Число зубьев опорного колеса z3 должно быть целым числом, большим 85.

3. Из уравнения соосности (2.14) определяют z 2 = (z 3 – z 1)/2

Число эубьев у сателлита должно быть целым числом, большим или равным 20.

4. Проверяют условие сборки по уравнению (2.5):

5. Проверяют условие соседства по неравенству (2.3):

Если хотя бы одно из условий не выполняется, то следует выбрать другое значение x 1.

После определения чисел зубьев планетарного механизма и расчета радиусов делительных окружностей колес на листе изображают кинематическую схему механизма в двух проекциях и на одной из них строят треугольники скоростей (см. рис. 3, б). Угловые скорости колеса z 1 и водила Н пропорциональны тангенсам углов y 1 и y 2; передаточное отношение U 1 H = w 1 / w H = tg y / tg y H = AA ¢ / AA ² Углы y 1 и y 2 однозначны, следовательно, и угловые скорости будут иметь одинаковое направление.

§ 4. Критерии оптимальности планетарного механизма

При синтезе планетарного механизма необходимо учитывал не только условия, определяющие его кинематику, но и дополнительные требования, позволяющие улучшить качество механизма. Условия кинематической работоспособности механизма рассмотрены в предыдущих параграфах. Соответствующие им решения многовариантны, поэтому в конце вычислительного процесса из них выбирают оптимальное. Таковых может быть несколько, в зависимости от числа оценочных параметров. В качестве критериев оптимальности планетарного механизма принимают (см. рис. 9):

1. наибольший радиальный габарит Г1, или Г2: Г1, если Г1 > Г2; если Г2 > Г1;

2. сумму чисел зубьев S = z 1 + z 2 + z 3 + z 4, косвенно определяющую массу и трудоемкость изготовления;

3. условие отсутствия кратности числу сателлитов k числа зубьев центральных колес.

Для поиска оптимальных решений у всех вариантов набора z 1, z 2, z 3, z 4 и k, удовлетворяющих кинематическим условиям, рассчитывают оценочные показатели S, Г1, Г2. Затем, последовательно сравнивая между собой величины Si, находят наименьший критерий Smin. Затем соответствующий ему набор значений Smin, z 1, z 2, z 3 и k принимают за параметры оптимального механизма, имеющего наименьшую массу и трудоемкость изготовления колес механизма при прочих равных условиях. Аналогично, сравнивая размеры Г1, если Г1 > Г2 или Г2, если Г2 > Г1, находят наименьший показатель Гmin. Соответствующий ему набор параметров, Гmin, S, z 1, z 2, z 3, z 4 и k выделяют в оптимальный вариант механизма с наилучшим радиальным габаритом при прочих равных условиях.

Во всех решениях, удовлетворяющих кинематическим требованиям, проверяют кратность числа зубьев z 1, а затем z 4 - числу сателлитов k. Наборы Г, S, z 1, z 2, z 3, z 4 и k, не отвечающие этому условию, принимают за параметры оптимальных механизмов, наиболее динамически работоспособных при прочих равных условиях.

Глава 1. ПРОЕКТИРОВАНИЕ ЭВОЛЬВЕНТНЫХ ЗУБЧАТЫХ ПЕРЕДАЧ

§1.Виды зубчатых передач и их свойства

При проектировании зубчатой передачи существенную роль играет выбор ее геометрических параметров. Геометрический расчет зубчатой передачи выполняют при условии, что модуль т зубчатых колес получен из расчета зубьев на прочность.

Цилиндрическая зубчатая передача может быть составлена из колес с прямыми и косыми зубьями. Передачи с косозубыми колесами имеют определенные достоинства, которые следует учитывать при проектировании: 1) они имеют высокий коэффициент перекрытия, который определяется рабочей шириной зубчатых колес и может быть практически доведен до 10 и более; 2) их можно выполнить при небольшом числе зубьев колес (практически малое колесо может иметь число зубьев три, теоретически оно может быть доведено до одного). Отрицательным свойством косозубой передачи является наличие осевых сил, что усложняет конструкцию передачи.

Зубчатые передачи с прямыми и косыми зубьями, в соответствии с ГОСТ 16531- 83, могут быть трех видов: без смешения, положительные и отрицательные.

Зубчатая передача без смещения составляется или из зубчатых колес без смещения (х1 = х2 = 0), или из одного положительного и другого отрицательного колеса, при условии, что х1 = - х2 (так называемая равносмещенная передача). Делительные окружности колес зубчатой передачи без смещения соприкасаются в полюсе зацепления Р и в процессе зацепления перекатываются друг по другу без скольжения, т. е. одновременно являются начальными окружностями колес (рис. 1, а), при этом коэффициент воспринимаемого смешения у равен нулю. Радиусы начальных окружностей равны радиусам делительных окружностей:

rw = r = mz / 2

Межосевое расстояние, равное сумме радиусов делительных окружностей:

aw = r 1 + r 2 = m (z 1 + z 2)/2= a, (1.1)

называется делительным межосевым расстоянием, а угол зацепления передачи без смещения aw = a.

Положительная зубчатая передача может быть составлена из двух положительных зубчатых колес (х1,2 > 0) или из одного положительного и другого без смещения, или, наконец, из одного положительного и другого отрицательного колеса. В последнем случае абсолютное значение коэффициента смещения положительного колеса должно быть больше, чем отрицательного. Делительные окружности колес положительной зубчатой передачи не соприкасаются, поэтому коэффициент воспринимаемого смещения у > 0 (рис. 1, б), начальные окружности больше делительных, т.е. межосевое расстояние равно сумме радиусов начальных окружностей колес:

| (1.2) |

При этом aw > a, а угол зацепления положительной зубчатой передачи aw > a.

Отрицательная зубчатая передача может быть составлена из двух отрицательных зубчатых колес или из одного отрицательного и другого колеса без смещения, или же из одного отрицательного и другого положительного колеса. В последнем случае коэффициент смещения отрицательного зубчатого колеса должен быть по абсолютному значению больше, чем положительного. Делительные окружности отрицательной зубчатой передачи пересекаются (рис. 1, в). Радиусы делительных окружностей больше радиусов начальных окружностей (r > rw). Воспринимаемое смещение у этой передачи отрицательное; межосевое расстояние определяют по той же формуле, что и для положительной передачи:

Для отрицательной передачи aw < a и aw < a.

| При проектировании следует учитывать особенности каждого вида передач. Наилучшими качествами обладают положительные зубчатые передачи: у них больше радиусы кривизны боковых поверхностей зубьев и при тех же передаточном числе и модуле они могут иметь меньшие габаритные размеры и массу. При проектировании следует учитывать особенности каждого вида передач. Наилучшими качествами обладают положительные зубчатые передачи: у них больше радиусы кривизны боковых поверхностей зубьев и при тех же передаточном числе и модуле они могут иметь меньшие габаритные размеры и массу. |

|

Эксплуатационные показатели у передач без смещения хуже, чем у положительных, однако в настоящее время они достаточно часто применяются в машинах, так как очень просто рассчитываются и удовлетворяют принципу сменности колес, Отрицательную передачу, имеющую наихудшие эксплуатационные показатели, применяют, как правило, когда задано межосевое расстояние.

§ 2. Исходный производящий контур инструмента и станочное зацепление

Геометрия проектируемой передачи определяется параметрами исходного контура инструмента и его смещениями при нарезании колес передачи. Поэтому при проектировании прежде всего следует задать исходный производящий контур инструмента и выбрать расчетные смещения.

Если цилиндрическое зубчатое колесо нарезается реечным инструментом, то станочное зацепление рассматривают в торцовой плоскости, перпендикулярной оси зубчатого колеса. Такое зацепление является зацеплением реечного исходного производящего контура с нарезаемым колесом.

Реечный исходный производящий контур, в соответствии с ГОСТ 13755-81, - это контур зубьев в нормальном или торцовом сечении производящей рейки плоскостью, перпендикулярной к ее делительной плоскости.

Параметры исходного производящего контура стандартизированы. На рис. 2 изображен исходный производящий контур для нарезания цилиндрических эвольвентных колес с модулем от 1 мм и более по ГОСТ 13755-81. Это прямобочный реечный контур с равномерно чередующимися симметричными зубьями и впадинами; переход от профиля зуба к линии впадин очерчен дугой окружности.

Стандартом установлены следующие параметры и коэффициенты исходного контура: угол главного профиля a = 20°; коэффициент высоты головки зуба ha* = 1,0; коэффициент высоты ножки hf*= 1,25; коэффициент граничной высоты (т.е. высота прямолинейного участка профиля) hl* =2 ha*; коэффициент радиуса кривизны переходной кривой r f * = 0,38; коэффициент радиального зазора с* = 0,25. Абсолютные значения размеров зуба исходного контура получают умножением перечисленных коэффициентов на модуль.

Исходный контур для мелкомодульных (0,1 < т < 1,0) колес регламентирован ГОСТ 9587—81. Параметры исходного контура: ha* = 1,0... 1,1; c*= 0,25... 0,40. Переходная кривая может быть выполнена одной дугой радиусом 0,44m (или двумя дугами радиусом 0,38m) и сопрягающей прямой.

Для нарезания косозубых колес применяют тот же стандартный инструмент, что и для прямозубых, но его устанавливают наклонно к плоскости заготовки. Реечный исходный производящий контур в этом случае имеет параметры, зависящие от угла наклона линий зубьев. Эти параметры определяют следующим образом:

угол профиля

| (1.3) |

шаг

| pt = p /cos b; | (1.4) |

модуль зубьев

| mt = m / cos b | (1.5) |

коэффициент высоты головки зуба

| h*ta = h*a × cos b | (1.6) |

коэффициент радиального зазора

| c*t = c* × cos b | (1.7) |

Следовательно, зная параметры контура для нарезания пря мозубого колеса: a, m, h * a, c * и угол наклона линии зубьев b, можно подсчитать все параметры реечного исходного производящего контура для нарезания косозубых колес: a t, mt, h * at, ct *.

Принципиальная схема станочного зацепления при нарезании косозубого колеса имеет такой же вид, как и при нарезании прямозубого.

Делительная прямая реечного исходного производящего контура в станочном зацеплении может располагаться по отношению к делительной окружности нарезаемого колеса различным образом. При нарезании колеса без смещения делительная прямая контура касается делительной окружности колеса, при нарезании колеса с положительным смещением, она отодвинута от делительной окружности на величину положительного смещения, а при нарезании колеса с отрицательным - придвинута к центру колеса на величину этого смещения. На рис. 2 изображено станочное зацепление при нарезании положительного прямозубого колеса.

В процессе зацепления по делительной окружности колеса перекатывается без скольжения та прямая инструмента, которая параллельна делительной прямой и касается делительной окружности. Эту прямую называют станочно начальной. Шириной впадины инструмента на станочно-начальной прямой определяется толщина зуба колеса по делительной окружности. У колеса без смещения толщина зуба по делительной окружности равна половине шага (s = p т/2), у положительного колеса она больше половины шага (s > p т/2), у отрицательного колеса - меньше (s < p т/2).

§ 3. Определение модуля

В некоторых заданиях на курсовой проект значения модуля зубчатых передач не заданы или выбраны условно, без учета действующих нагрузок в приводе. Выполнив первый лист проекта, студент определяет характер изменения нагрузки (моменты) на входном и выходном валах машинного агрегата. Поэтому при расчете зубчатой передачи рекомендуется по известной нагрузке определить или уточнить модуль.

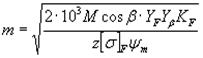

При проектном расчете зубчатых колес модуль зацепления т, мм, определяют из условия прочности зубьев на изгиб по обобщенной формуле:

| (1.8) |

где М - момент нагрузки на колесе, Н×м; YF - коэффициент, учитывающий форму зубьев для зубчатых колес внешнего зацепления (для зубчатых колес с z 1 = 10…17 и 0 < хt < 0,5, YF = 3,5…4,3. Значения коэффициентов формы зубьев в зависимости от числа зубьев и смещения исходного контура, полученные методами теории упругости, приведены в [5, табл. 10.3]); Y b =1- b /180 ° - коэффициент, учитывающий наклон образующей зуба b; К F - коэффициент нагрузки (К F = 1,0... 1,2); [ s ] F - допускаемые напряжения изгиба (для термообработалных сталей типа 40Х [s] F = 280..340 МПа); y m = bW /т- коэффициент ширины зубчатого венца (для прямозубых колес y m = 10... 12, для косозубых колес y m = 12... 20).

Принимая средние значения коэффициентов и [s] F = 300 МПа, получим:

для косозубых передач

| (1.9) |

для прямозубых передач

| (1.10) |

Величины M и z должны характеризовать одно и то же зубчатое колесо, т.е. в формулу следует подставлять значения либо M 1 и z 1, либо M 2 и z 2. Если колеса выполнены из одного материала, то расчет обычно ведут по шестерне.

Окончательное значение модуля выбирают, округляя полученное при расчете значение т' или тп' до ближайшего большего значения из ряда стандартных в соответствии с ГОСТ 9563-80:

первый предпочтительный ряд: 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20, 25; 32; 40... 100 мм;

второй ряд: 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9 мм и т.д.

Модуль колес нужно выбирать минимальным, так как с его увеличением возрастают габаритные размеры и масса передач, трудоемкость обработки. С другой стороны, принимать значении мо дуля меньше 1,5 мм в силовых передачах машин не рекомендуется.

|

|

|

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!