Компоновочный расчет выполняется после теплового конструктивного, ставит своей целью определение геометрических характеристик, полученных теплообменных поверхностей. [4]

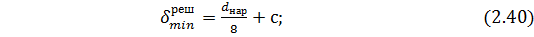

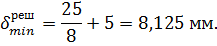

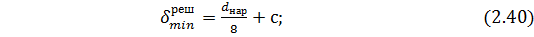

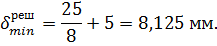

1) Определение толщины трубной решетки:

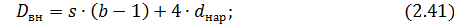

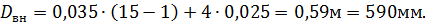

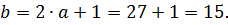

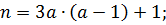

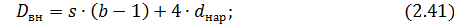

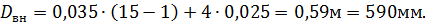

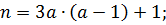

2) Внутренний диаметр кожуха найдем по следующей формуле:

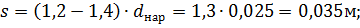

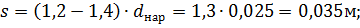

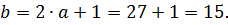

где,

где,

Решив квадратное уравнение получаем, что

Согласно ГОСТ 9617-79 принимаем ближайший  из стандартного ряда, тогда получаем, что

из стандартного ряда, тогда получаем, что

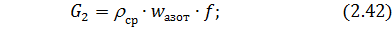

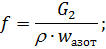

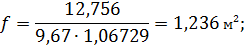

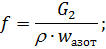

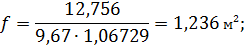

Площадь сечения для прохода теплоносителя определим по следующей формуле:

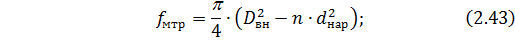

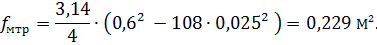

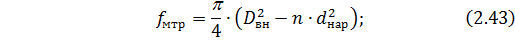

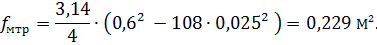

3)Площадь живого сечения межтрубного пространства определим по формуле:

Гидродинамический расчет теплообменного аппарата.

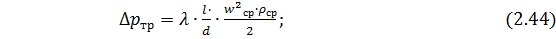

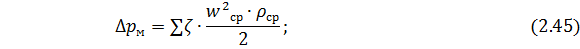

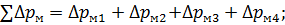

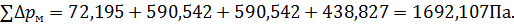

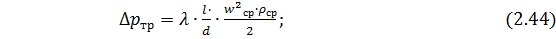

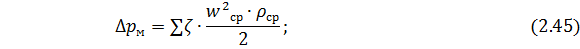

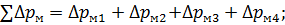

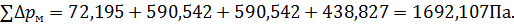

Данный расчет включает определение суммарного сопротивления движению теплоносителя в каналах теплообменного аппарата, которое состоит из сопротивления трения ( о стенки каналов и местных сопротивлений (

о стенки каналов и местных сопротивлений ( , возникающих при изменение сечения канала и при входе и выходе теплоносителя из аппарата.

, возникающих при изменение сечения канала и при входе и выходе теплоносителя из аппарата.

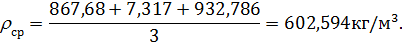

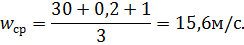

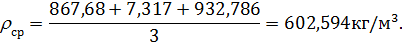

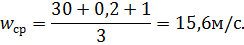

Примечание: усредним значение скорости и плотности и произведем расчет по полученным значениям.

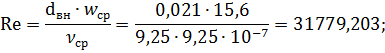

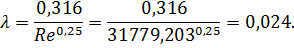

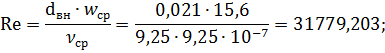

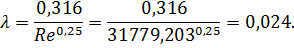

Видим, что Re>10000,тогда для определения коэффициента гидравлического сопротивления трению применим следующую формулу:

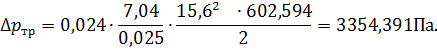

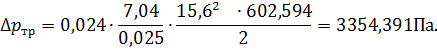

Тогда сопротивление на трение получается равным:

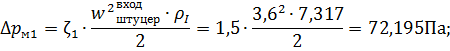

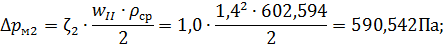

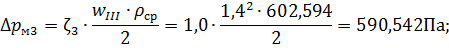

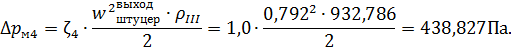

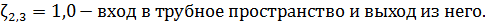

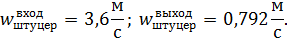

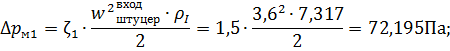

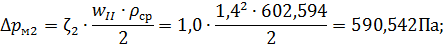

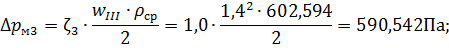

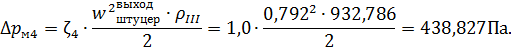

По расчету имеем следующие местные сопротивления потоку, движущемуся в трубном пространстве:

Местное сопротивление на входе в распределительную камеру и на выходе их нее рассчитывают по скорости теплоносителя в штуцерах.

Экономический расчет

Экономический расчет является одним из важнейших, так как именно по данному расчету предприятие принимает решение о замене действующего или внедрение нового технологического оборудования. Если инженеры предлагают решение, которое позволит предприятию извлечь выгоду и не ухудшить технологический процесс, то оно будет непременно рассмотрено.

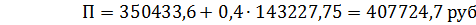

Произведем расчет приведенных затрат и на основании этих данных, проведя анализ, определим оптимальный вариант компоновки азотного испарителя, включенного в схему технологического цикла ВРУ «Linde».

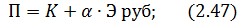

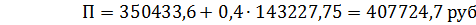

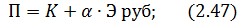

Для расчета приведенных затрат воспользуемся зависимостью:

где, K– капитальные затраты, руб;

Э – эксплуатационные затраты, руб;

– нормативный коэффициент эффективности(

– нормативный коэффициент эффективности( = 0,4).

= 0,4).

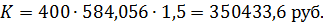

Капитальные затраты рассчитываются по следующему уравнению:

где  – средняя стоимость килограмма труб диаметром 25х2 из стали 12Х18Н10Т, руб/кг

– средняя стоимость килограмма труб диаметром 25х2 из стали 12Х18Н10Т, руб/кг

( = 400 руб/кг);

= 400 руб/кг);

– металлоемкость поверхностей нагрева, кг;

– металлоемкость поверхностей нагрева, кг;

- коэффициент, учитывающий прочие растраты, связанные с дополнительным оборудованием и монтажом (

- коэффициент, учитывающий прочие растраты, связанные с дополнительным оборудованием и монтажом ( =1,5);

=1,5);

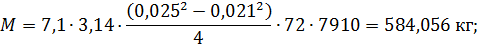

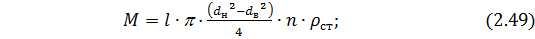

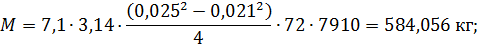

Металлоемкость оборудования определяется по уравнению, представленному ниже:

где,  – плотность стали 12Х18Н10Т, кг/м3 (

– плотность стали 12Х18Н10Т, кг/м3 ( = 7910 кг/м3).

= 7910 кг/м3).

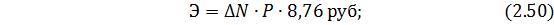

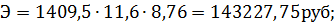

Эксплуатационные затраты за год рассчитываются по следующей формуле:

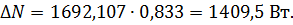

где,  - потери мощности потока, Вт;

- потери мощности потока, Вт;

P – стоимость 1 кВт  ч, руб (P = 3,6руб);

ч, руб (P = 3,6руб);

Потери мощности потока рассчитываются по формуле:

Энергосбережение

Потенциал энергосбережения на металлургических предприятиях заключается втом, что в настоящее время существует значительный физическийизнос основного оборудования и наблюдается существенное колебание работы металлургических комбинатов, связанное с особенностью современногорынка продукции.

Для металлургических заводов вопросы энергосбережения являются одними изосновных для снижения издержек производства и повышенияконкурентоспособности их продукции на рынке.

Металлургическое производство имеет следующую технологическую структуру:

а) производство чугуна:

1) коксохимическое производство;

2) агломерационный цех;

3) доменный цех;

б) производство стали:

1) кислородно-конвертерный цех;

2) мартеновский цех;

3) электросталеплавильный цех;

в) производство проката:

1) обжимной цех;

2) толстолистовой стан;

3)крупносортовой стан;

4) универсальный стан;

Так же, основными подразделениями являются:

а) теплоэлектроцентраль;

б)кислородно-компрессорное производство.

Кислородное отделение является одним из самых энергоёмких производств комбината, потребляя 40% от всего объёма используемой электроэнергии.В настоящее время напредприятиеимеетсябольшое подразделение, которое занимается вопросами по снижению энергетических затрат комбината, без убыли производительности.

Основными положениями повышения энергетической эффективности можно считать:

а) Выполнение комплекса организационно-технических мероприятий, большая частота профилактических ремонтов оборудования, повышение квалификации специалистов и т.п.

Реализация этих мер, как правило, требует малое вложение денежных средств, а окупается достаточно быстро, поэтому ихосуществление является главной задачей.

б) Ремонт, наладка и замена оборудования;

Осуществить работы по изоляции трубопроводов, автоматизациипроцессов подачи воздуха, модернизации основного энергоемкогооборудования, вывод оборудования на режим номинальной производительности и т.п.

в) модернизация системы обеспечения продуктами разделения воздуха с заменой устаревших воздухоразделительных установок на более совершенные;

г) модернизация собственных источников энергии с целью увеличения выработки электроэнергии на заводе.

Охрана труда

4.1. Вредные и опасные вещества в воздухоразделительных установках и способы защиты от них

Для обеспечения взрывобезопасности все усилия направляются на устранение горючих веществ. Примеси являются основной причиной взрыва.

Наиболее опасными из газообразных примесей воздуха являются: аце-тилен, кислородосодержащие углеводороды, сероуглерод. Также к взрыву может привести избыточное количество масла и плохое качество монтажных работ.

Основными способами защиты воздухоразделительных установок от взрыва являются: использование для переработки воздуха с наименьшей степенью загрязнения, очистка перерабатываемого воздуха от взрывоопасных примесей, постоянный контроль за их содержанием, организация режима кипения с необходимой степенью циркуляции.

Периодичность определения концентрации вредных веществ зависит от типа установки и цикла по которому она работает.

Используется также: очистка воздуха от опасных примесей в регенераторах, обеспечение проточности конденсаторов, выпаривание жидкого кисло-рода в выносном конденсаторе змеевикового типа, очистка воздуха методом каталитического окисления. Эти методы также ведут к избавлению вредных примесей и предотвращению взрывов.

Защита от масла достигается установкой масловлагоотделителей, применением турбомашин, использование в компрессорах и детандерах не смазываемых антифрикционных материалов. Существенно очищается воздух от масла и продуктов его разделения в адсорбционных блоках осушки и очистки воздуха.

Требования к помещениям по размещению оборудования

Производство продуктов разделения воздуха должно размещаться в санитарной зоне длиной не менее 50 метров. Цеха разделения воздуха должны быть удалены от других цехов, загрязняющих воздух, на такое расстояние, чтобы в поступающем на переработку воздухе примесей было меньше допустимого предела.

Определение содержания вредных примесей в воздухе производитсякогда расстояние до загрязняющего цеха менее 2км.

Должны быть предусмотрены противопожарные разрывы между зданиями, аппаратами и емкостями для хранения криогенных продуктов. В зависимости от типа криогенного оборудования, здания проектируют 1-2-х этажными без чердачных перекрытий и цокольных этажей. Производственные здания и помещения должны обеспечить наиболее приятную производственную обстановку и устранить пожарную опасность, имея при этом любую форму и размеры. Но, исходя из санитарно-гигиенических условий (освещение, вентиляция) наиболее целесообразными считаются здания, имеющие форму прямоугольника. Конструкция производственных зданий, их протяженность и число этажей определяется технологическим процессом, степенью его пожаробезопасности и взрывоопасности, наличием вредных выделений.

Объём производственных помещений должен быть таким, чтобы на каждого работающего приходилось не менее 15м3, а площадь помещений – не менее4,5м2.Для безопасности движения рабочих и удобства транспортировки грузов в цеха необходимо предусмотреть раздельные входы (въезды) и выходы (выезды) для людей и транспорта. Двери и ворота должны открываться наружу, чтобы в случае массового движения рабочих из помещения двери не являлись препятствием для выхода. На

случай пожара в производственных зданиях оборудуют дополнительные эвакуационные выходы.

Наружные стены отапливаемых производственных зданий должны иметь такую толщину, при которой исключилась бы возможность конденсации влаги на их внутренних поверхностях. Протяженность пристроенных к производственному помещению со значительными выделениями и естественным воздухообменом не должна превышать 40% от общей протяженности наружных стен донного помещения.

из стандартного ряда, тогда получаем, что

из стандартного ряда, тогда получаем, что

о стенки каналов и местных сопротивлений (

о стенки каналов и местных сопротивлений ( , возникающих при изменение сечения канала и при входе и выходе теплоносителя из аппарата.

, возникающих при изменение сечения канала и при входе и выходе теплоносителя из аппарата.

– нормативный коэффициент эффективности(

– нормативный коэффициент эффективности(

– средняя стоимость килограмма труб диаметром 25х2 из стали 12Х18Н10Т, руб/кг

– средняя стоимость килограмма труб диаметром 25х2 из стали 12Х18Н10Т, руб/кг – металлоемкость поверхностей нагрева, кг;

– металлоемкость поверхностей нагрева, кг; - коэффициент, учитывающий прочие растраты, связанные с дополнительным оборудованием и монтажом (

- коэффициент, учитывающий прочие растраты, связанные с дополнительным оборудованием и монтажом (

– плотность стали 12Х18Н10Т, кг/м3 (

– плотность стали 12Х18Н10Т, кг/м3 (

- потери мощности потока, Вт;

- потери мощности потока, Вт; ч, руб (P = 3,6руб);

ч, руб (P = 3,6руб);