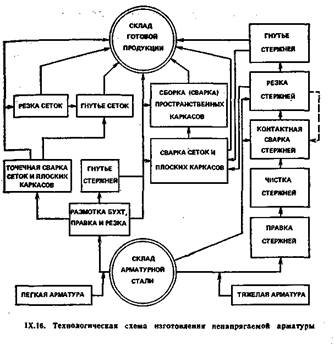

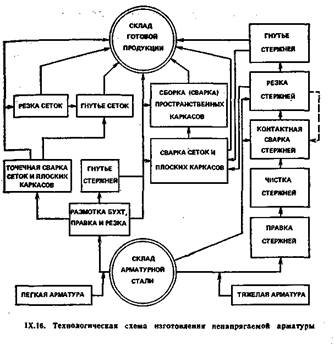

Процесс изготовления ненапрягаемой арматуры состоит из отдельных технологических операций (рис. IX. 16), число, комбинация и последовательность выполнения которых зависят от вида обрабатываемой арматурной стали, типа изготовляемой продукции и уровня механизации заводов и мастерских.

Арматурную сталь, поступающую в бухтах или прутках, перерабатывают с помощью различного оборудования и разными методами. В связи с этим процесс изготовления арматуры подразделяют на две линии: на одной линии перерабатывают сталь, поступающую в бухтах (классифицируют как легкую арматуру), на другой — поступающую в прутках (классифицируют как тяжелую арматуру). При этом все технологические операции могут быть объединены в две группы: операции по изготовлению отдельных мерных стержней и операции по их соединению в арматурные элементы. Эти операции осуществляют механической обработкой и контактной электросваркой.

Механическая обработка стали состоит в правке, чистке, резке необходимой длины и гнутье (при необходимости) стержней.

Правку, чистку и резку арматурной стали, поступающей в бухтах, производят на автоматических правильно-отрезных станках, производящих все операции — разматывание бухты, чистку, правку и резку стали на стержни мерной длины (рис. IX.17, а). В станках арматурную сталь пропускают через барабан, имеющий несколько эксцентрично укрепленных плашек. При вращении барабана легкая арматура, которую тянут ролики, проходя между плашками, изгибается в различных направлениях, очищается и выпрямляется. Мерные прутки режутся роликами, срабатывающими в момент упора в электровыключатель.

Правку, чистку и резку арматурной стали, поступающей в бухтах, производят на автоматических правильно-отрезных станках, производящих все операции — разматывание бухты, чистку, правку и резку стали на стержни мерной длины (рис. IX.17, а). В станках арматурную сталь пропускают через барабан, имеющий несколько эксцентрично укрепленных плашек. При вращении барабана легкая арматура, которую тянут ролики, проходя между плашками, изгибается в различных направлениях, очищается и выпрямляется. Мерные прутки режутся роликами, срабатывающими в момент упора в электровыключатель.

Правку арматурной стали, поступающей в прутках, производят обычно вручную на специальных правильных плитах (рис. IX. 17,б), а при диаметре более 24 мм — на приводных станках для гнутья арматуры. Стержни арматуры чистят ручными стальными щетками или на специальном станке с приводной электрощеткой. Для резки прутковой арматурной стали применяют приводные станки, рабочей частью которых являются два ножа гильотинного типа.

Арматурные стержни гнут на приводных станках, рабочим органом которых служит диск, закрепленный на вертикальном валу. При повороте диска стержень загибается вокруг осевого неподвижного (рис. IX. 17, в). Легкую арматуру гнут также на ручных станках (рис. 1Х.17,г).

При централизованном производстве арматуры основным методом соединения стержней при изготовлении сеток и каркасов является контактная электросварка: стыковая и точечная (рис. 1Х.18).

Контактную стыковую сварку применяют для соединения стержней между собой, когда требуется увеличение их длины, а также для сращивания обрезков стали. При этом методе торцы стержней, зажатые в токоподво- дящих колодцах, одновременно с включением тока приводятся в соприкосновение. В результате торцы разогреваются до пластичного состояния и затем подвергаются сжатию и осадке.

Контактную точечную сварку применяют для соединения пересекающихся стержней в сетках и каркасах. Ток пропускают через свариваемый узел, зажатый между двумя контактами сварочной машины. В месте контакта металл расплавляется, включается механизм сжатия, которым сжимают стержни до получения заданной осадки.

Процесс изготовления ненапрягаемой арматуры завершается укрупнительной сборкой арматурных элементов до размеров монтажной единицы (если сам арматурный элемент не является ею). Ведется сборка на площадках при заводах (при возможности транспортировки монтажной единицы) или непосредственно на строительной площадке с применением поворотных кондукторов, облегчающих сборку.

Соединение арматурных стержней производят электросваркой, плавлением и в исключительных случаях вязкой. Существует три вида сварки: дуговая шовная, дуговая ванная и электрошлаковая. При этих сварках детали соединяются расплавленным металлом стального электрода под действием электрического тока с использованием иногда дополнительных конструктивных деталей в стыке.

Соединение арматурных стержней производят электросваркой, плавлением и в исключительных случаях вязкой. Существует три вида сварки: дуговая шовная, дуговая ванная и электрошлаковая. При этих сварках детали соединяются расплавленным металлом стального электрода под действием электрического тока с использованием иногда дополнительных конструктивных деталей в стыке.

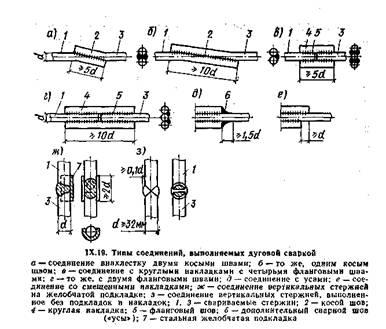

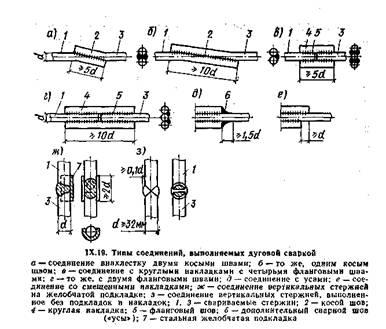

Дуговой шовной сваркой стержни соединяют внахлестку при диаметре стержней 8...40 мм, с накладками— 8...80 мм, многослойными швами на желобчатой подкладке — 20...32 мм, многослойными швами без подкладок и накладок 32...80 мм (рис. IX. 19). Сварку выполняют с помощью трансформаторов переменного тока или агрегатов постоянного тока.

При соединении стержней внахлестку длина нахлестки и сварного шва зависит от возможности наложения швов с одной или с двух сторон. При двустороннем наложении сварного шва длина нахлестки для стержней периодического профиля принимается Ы и для стержней гладкого профиля Ай; при одностороннем наложении шва длина нахлестки удваивается. В нахлесточных соединениях усилия действуют на сварной шов под углом, поэтому такие швы называются косыми.

При соединении стержней с круглыми накладками, наложенными симметрично с двух сторон, между стыкуемыми стержнями оставляют зазор не более 0,5 номинального диаметра стержня, но не менее 2 мм. Длина накладок для стержней периодического профиля должна быть равна 5 номинальным диаметрам, а для гладких стержней — 4 диаметрам. При работе соединения усилия действуют параллельно сварным швам, и такие швы называются фланговыми. Для плавного перехода от накладок к стержням применяют соединения с усами. Эти дополнительные сварные Швы усиливают соединения.

Для стыков стержней, сваренных внахлестку или с круглыми накладками, высота фланговых швов должна быть не менее 0,25 номинального диаметра, но не менее 4 мм, а ширина — не менее 0,5 номинального диаметра, но не менее 10 мм.Если доступ к стыку стеснен или возможен только с одной стороны, применяют соединения горизонтальных и вертикальных стержней на желобчатой стальной подкладке с заваркой торцов многослойными швами.

Длину подкладки принимают равной двум номинальным диа метрам стержня, но не менее 30 мм. При сварке вертикальных или расположенных под углом 45° стержней торец верхнего стыкуемого стержня до сварки срезают под углом 30...450.Вертикальные стержни из стали классов А-1 и А-П диаметром от 32 мм и больше сваривают без накладок и подкладок с предварительной К-образной разделкой стыкуемых концов. Сварку начинают наложением шва в корне разделки вначале с одной, затем с другой стороны, следя за полным проплавлением металла. После остывания наложенных швов на них наплавляют следующие слои металла. Основные преимущества дуговой шовной сварки — простота и универсальность; недостатки — трудоемкость и большой расход металла на нахлестку и накладки.

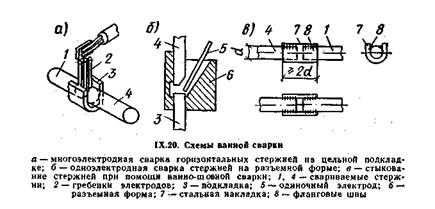

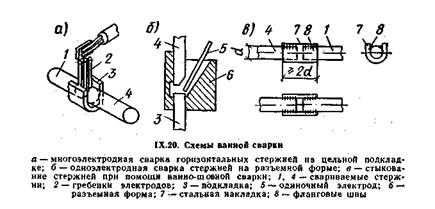

Дуговую ванную сварку применяют для соединения стержней диаметром от 20 мм и более. Она характеризуется несложностью процесса при одновременном уменьшении трудоемкости работ, а также расхода электродов и электроэнергии в 2...2,5 раза по сравнению со сваркой швами. Существуют два основных способа этой сварки — одиночным электродом на остающейся стальной подкладке и гребенкой электродов (пучком) на удаляемых после сварки формах (подкладках).

Дуговую ванную сварку применяют для соединения стержней диаметром от 20 мм и более. Она характеризуется несложностью процесса при одновременном уменьшении трудоемкости работ, а также расхода электродов и электроэнергии в 2...2,5 раза по сравнению со сваркой швами. Существуют два основных способа этой сварки — одиночным электродом на остающейся стальной подкладке и гребенкой электродов (пучком) на удаляемых после сварки формах (подкладках).

Сущность ванного способа сварки заключается в следующем. Концы подлежащих сварке стержней укладывают с зазором между торцами в стальную подкладку или форму и при помощи одиночного электрода или гребенки электродов зажигают дугу между торцами свариваемых стержней. В результате возникновения вольтовой дуги металл расплавляется, образуется жидкая ванна. После наведения ванны расплавленного металла в нее опускают электроды и ток продолжает идти, расплавляя электроды уже без образования дуги. Существенная особенность ванной сварки (рис. 1Х.20)—то, что кромки или торцы свариваемых стержней расплавляются не под действием дуги, а теплом жидкого металла в ванне.

Ванную одноэлектродную сварку применяют для соединения стыков гладких арматурных стержней из стали класса А-1 и периодического профиля из стали класса А-П и А-Ш диаметрами до 32 мм включительно, так как при сварке стержней большего диаметра не получается соединений требуемого качества.Ванную многоэлектродную сварку применяют для соединения стержней из стали класса А-1 и стержней из стали класса А-1 II диаметром 20...40 мм, а также класса А-П диаметром 20...80 мм. Съемные формы бывают стальные штампованные или медные. Последние предпочтительнее, так как сварка в медных формах вызывает кристаллизацию расплавленного шлака при остывании не на стержнях, а на формах, обладающих повышенным теплоотводом, и способствует более прочному соединению, в особенности стержней диаметром 20 мм и более. Медные формы изготовляют из меди марки М1 и М2 разборными. Они состоят из двух половин, внутренние диаметры которых могут быть разными в зависимости от диаметра свариваемых стержней. Для образования утолщения в месте стыка при горизонтальных стыках внутренняя часть формы имеет кольцевую расточку, а для вытеснения шлака — продольные канавки.

Ванную одноэлектродную сварку применяют для соединения стыков гладких арматурных стержней из стали класса А-1 и периодического профиля из стали класса А-П и А-Ш диаметрами до 32 мм включительно, так как при сварке стержней большего диаметра не получается соединений требуемого качества.Ванную многоэлектродную сварку применяют для соединения стержней из стали класса А-1 и стержней из стали класса А-1 II диаметром 20...40 мм, а также класса А-П диаметром 20...80 мм. Съемные формы бывают стальные штампованные или медные. Последние предпочтительнее, так как сварка в медных формах вызывает кристаллизацию расплавленного шлака при остывании не на стержнях, а на формах, обладающих повышенным теплоотводом, и способствует более прочному соединению, в особенности стержней диаметром 20 мм и более. Медные формы изготовляют из меди марки М1 и М2 разборными. Они состоят из двух половин, внутренние диаметры которых могут быть разными в зависимости от диаметра свариваемых стержней. Для образования утолщения в месте стыка при горизонтальных стыках внутренняя часть формы имеет кольцевую расточку, а для вытеснения шлака — продольные канавки.

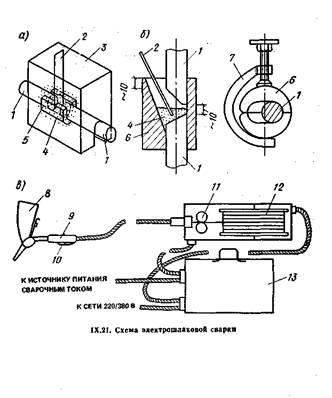

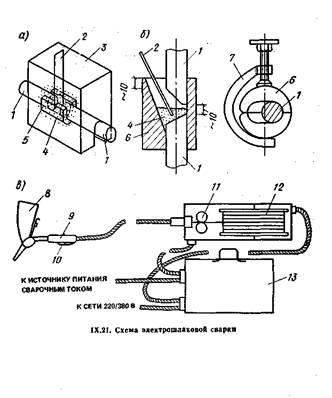

а — сварка горизонтальных стержней пластинчатым электродом; б — сварка вертикальных стержней одиночным электродом и установка разъемной формы; в — схема шлангового полуавтомата; / — свариваемые стержни; 2 —электрод} 3 — флюсоудерживающая коробка; 4 — флюс; 5 — неразъемная форма; б—разъемная форма; 7 — струбцина с болтом; 8 — съемный бункер для флюса; 9 — держатель; 10 — пусковая кнопка; // —подающий механизм; 12 — кассета; 13 — шкаф управления

К группе ванной сварки относится также ванно-шовная сварка, которую применяют для соединения стержней диаметром от 36 мм и более. Ванно-шовная сварка отличается от одноэлектроднои ванной сварки тем, что стальная прокладка не только служит для формирования сварного шва, но и является дополнительной усиливающей деталью, рассчитанной на восприятие части усилия, действующего на сварное соединение. В этом случае подкладка является накладкой. При ванно-шовной сварке, кроме ванной заварки торцов стержней, направляются также и фланговые швы, прикрепляющие желобчатую подкладку к стыкуемым стержням. Основные размеры заготовок для стальных штампованных накладок толщина 0,2а" и длина Ъд. (й — диаметр стержней).

Электрошлаковая сварка представляет собой улучшенную ванную сварку под флюсом. В плавильное пространство между свариваемыми стержнями и формой засыпают флюс и затем, вводя в него пластинчатый электрод из стали марки СтЗ (рис. 1Х.21,а) или гребенку электродов из голой сварочной проволоки, зажигают вольтову дугу. После наведения шлаковой ванны дуга гаснет, продолжается пропускание тока черз расплавленный шлак флюса. Выделяющееся при этом тепло способствует дальнейшему расплавлению основного и при-садочного металла, а также флюса. Весь процесс происходит без образования открытой вольтовой дуги. При стыковании вертикальных стержней формы делают разъемными (рис. 1Х.21,б). Электрошлаковой сваркой соединяют арматуру из стержней диаметром 20...80 мм. Этот способ наиболее эффективный из всех других способов сварки стыков арматуры плавлением.

В последнее время стали применять высокоэффективную полуавтоматическую электрошлаковую сварку с механизированной непрерывной подачей электродной проволоки. Для сварки используют голую электродную проволоку диаметром 2...2,5 мм или порошковую проволоку. Порошковая проволока представляет собой трубку, свернутую из стальной малоуглеродистой ленты и заполненную порошкообразным сердечником специально подобранного по составу флюса. При применении электродной проволоки в форму засыпают сначала флюс, затем возбуждают дугу и осуществляют сварку. Применение порошковой проволоки не требует предварительной засыпки флюса в форму.

Для полуавтоматической электрошлаковой сварки применяют шланговые полуавтоматы (рис. 1Х.21,в) с механизмом подачи электродной проволоки, кассету с проволокой, гибкий шланг с токоподводящим кабелем, по которому проходит проволока, аппаратный шкаф и сварочный пистолет, при помощи которого сварщик подает проволоку в зону сварки.

Производительность полуавтоматической электрошлаковой сварки в 3...5 раз выше по сравнению с ванно-дуговой и ручной электрошлаковой сваркой. Кроме того, по сравнению с дуговой сваркой полуавтоматическая электрошлаковая сварка требует меньшего расхода металла и электроэнергии.

Правку, чистку и резку арматурной стали, поступающей в бухтах, производят на автоматических правильно-отрезных станках, производящих все операции — разматывание бухты, чистку, правку и резку стали на стержни мерной длины (рис. IX.17, а). В станках арматурную сталь пропускают через барабан, имеющий несколько эксцентрично укрепленных плашек. При вращении барабана легкая арматура, которую тянут ролики, проходя между плашками, изгибается в различных направлениях, очищается и выпрямляется. Мерные прутки режутся роликами, срабатывающими в момент упора в электровыключатель.

Правку, чистку и резку арматурной стали, поступающей в бухтах, производят на автоматических правильно-отрезных станках, производящих все операции — разматывание бухты, чистку, правку и резку стали на стержни мерной длины (рис. IX.17, а). В станках арматурную сталь пропускают через барабан, имеющий несколько эксцентрично укрепленных плашек. При вращении барабана легкая арматура, которую тянут ролики, проходя между плашками, изгибается в различных направлениях, очищается и выпрямляется. Мерные прутки режутся роликами, срабатывающими в момент упора в электровыключатель. Соединение арматурных стержней производят электросваркой, плавлением и в исключительных случаях вязкой. Существует три вида сварки: дуговая шовная, дуговая ванная и электрошлаковая. При этих сварках детали соединяются расплавленным металлом стального электрода под действием электрического тока с использованием иногда дополнительных конструктивных деталей в стыке.

Соединение арматурных стержней производят электросваркой, плавлением и в исключительных случаях вязкой. Существует три вида сварки: дуговая шовная, дуговая ванная и электрошлаковая. При этих сварках детали соединяются расплавленным металлом стального электрода под действием электрического тока с использованием иногда дополнительных конструктивных деталей в стыке. Дуговую ванную сварку применяют для соединения стержней диаметром от 20 мм и более. Она характеризуется несложностью процесса при одновременном уменьшении трудоемкости работ, а также расхода электродов и электроэнергии в 2...2,5 раза по сравнению со сваркой швами. Существуют два основных способа этой сварки — одиночным электродом на остающейся стальной подкладке и гребенкой электродов (пучком) на удаляемых после сварки формах (подкладках).

Дуговую ванную сварку применяют для соединения стержней диаметром от 20 мм и более. Она характеризуется несложностью процесса при одновременном уменьшении трудоемкости работ, а также расхода электродов и электроэнергии в 2...2,5 раза по сравнению со сваркой швами. Существуют два основных способа этой сварки — одиночным электродом на остающейся стальной подкладке и гребенкой электродов (пучком) на удаляемых после сварки формах (подкладках).

Ванную одноэлектродную сварку применяют для соединения стыков гладких арматурных стержней из стали класса А-1 и периодического профиля из стали класса А-П и А-Ш диаметрами до 32 мм включительно, так как при сварке стержней большего диаметра не получается соединений требуемого качества.Ванную многоэлектродную сварку применяют для соединения стержней из стали класса А-1 и стержней из стали класса А-1 II диаметром 20...40 мм, а также класса А-П диаметром 20...80 мм. Съемные формы бывают стальные штампованные или медные. Последние предпочтительнее, так как сварка в медных формах вызывает кристаллизацию расплавленного шлака при остывании не на стержнях, а на формах, обладающих повышенным теплоотводом, и способствует более прочному соединению, в особенности стержней диаметром 20 мм и более. Медные формы изготовляют из меди марки М1 и М2 разборными. Они состоят из двух половин, внутренние диаметры которых могут быть разными в зависимости от диаметра свариваемых стержней. Для образования утолщения в месте стыка при горизонтальных стыках внутренняя часть формы имеет кольцевую расточку, а для вытеснения шлака — продольные канавки.

Ванную одноэлектродную сварку применяют для соединения стыков гладких арматурных стержней из стали класса А-1 и периодического профиля из стали класса А-П и А-Ш диаметрами до 32 мм включительно, так как при сварке стержней большего диаметра не получается соединений требуемого качества.Ванную многоэлектродную сварку применяют для соединения стержней из стали класса А-1 и стержней из стали класса А-1 II диаметром 20...40 мм, а также класса А-П диаметром 20...80 мм. Съемные формы бывают стальные штампованные или медные. Последние предпочтительнее, так как сварка в медных формах вызывает кристаллизацию расплавленного шлака при остывании не на стержнях, а на формах, обладающих повышенным теплоотводом, и способствует более прочному соединению, в особенности стержней диаметром 20 мм и более. Медные формы изготовляют из меди марки М1 и М2 разборными. Они состоят из двух половин, внутренние диаметры которых могут быть разными в зависимости от диаметра свариваемых стержней. Для образования утолщения в месте стыка при горизонтальных стыках внутренняя часть формы имеет кольцевую расточку, а для вытеснения шлака — продольные канавки.