Для выемки оборудования из кузова тепловоза крыша над всеми составными частями кузова, кроме кабины, съемная и выполнена в виде отдельных секций 11, 12, 14, 15, 16 (см. рис. 77). Секции крыши над дизельным помещением крепят с помощью соединений болтами М16, съемную крышу холодильной камеры — с помощью двенадцати болтов М16.

Стыки секций крыш кузова от попадания атмосферных осадков имеют уплотнение. На компенсирующие угольники, приваренные по-профилю крыши, надевают резиновый уплотнитель. Сверху на уплотнитель устанавливают металлический пояс, состоящий из двух одинаковых половин, которые своими зацепами зацеплены за нижние, усиленные компенсирующими угольниками края обшивки крыши. Вверху половины поясов стягивают болтами М12, по два болта на каждый пояс.

Секции крыши над выпрямителем, над дизелем, над компрессором выполнены в виде коробов. Основой коробчатых крыш тепловоза 2ТЭ116 является каркас из гнутых профилей, обшитых снаружи с помощью электросварки листами 2 мм, снизу — листами толщиной 1 мм, закрепленными на каркасе винтами М4. По бокам по всей длине винтами закреплено уплотнение, которое при установке крыши уплотняет щель в кузове между верхним торцом стенки и крышей. По обе стороны крыши в кассетные рамки через люки вмонтированы кассеты для фильтрации воздуха, поступающего через каналы, расположенные на боковых стенках, и всасывающие каналы на обдув электрических машин и выпрямительной установки. Вынимают кассеты фильтров для их осмотра и промывки через люки.

Из секций крыш над двигателем забирается воздух на обдув тягового генератора, выпрямительной установки и тяговых электродвигателей передней тележки. Для обдува тяговых электродвигателей задней тележки воздух забирается из крыши над компрессором. На крыше с глушителем болтами изнутри на специальных кронштейнах закреплен глушитель выпускных газов, а также с помощью специальных прихватов-—люк, на котором двумя хомутами крепится расширительный водяной бак.

Глава VI ТЯГОВО-ХОДОВАЯ ЭКИПАЖНАЯ ЧАСТЬ ТЕПЛОВОЗА 2ТЭ116

VI.1. Конструктивные особенности тележки тепловоза 2ТЭ116

Тягово-ходовая экипажная часть тепловоза выполнена тележечной на двух движущих тележках с осевой характеристикой 30—30. Поэтому от конструкции тележек в значительной степени зависят передача и реализация силы тяги, плавность хода и взаимодействие экипажной части и пути, безопасность движения и другие динамические характеристики тепловоза. На тепловозе применена унифицированная бесчелюстная тележка, разработанная и освоенная в серийном производстве ПО Ворошиловградтепловоз для отечественных магистральных грузовых тепловозов 2ТЭ116, 2ТЭ116А, 2ТЭ10В, ТЭ10М, ТЭ130, 2М62, маневровых — ТЭМЗ и экспортных грузо-пассажирских — ТЭ109 (модификаций 130, 131, 132, 142), ТЭ114, М62 мощностью 1470—2210 кВт

в секции с конструкционной скоростью 100 км ч — 140 км/ч на колею 1520 мм или 1435 мм.

Для исполнения такой широкой по назначению модификации тепловозов конструкция унифицированной бесчелюстной тележки предусматривает:

возможность изменения передаточного числа тягового редуктора с 4,41 (75/17) до 3,04 (70/23) при одном и том же тяговом электродвигателе, т.е. обеспечивается постоянство межцентрового расстояния тягового редуктора;

изменение ширины колеи с 1520 до 1435 мм с вписыванием в габарит 0-2Т за счет изменения положения дисков колесных центров или их сдвижки на колесной паре;

установку тормозного оборудования тележки двух систем тормозов -— типа Матросова для грузовых тепловозов и для тепловозов с конструкционной скоростью 120 км/ч и выше со ступенчатым нажатием типа Кнорр и др.;

тягово-прочностные качества тележки из расчета максимально допустимой нагрузки от колесной пары на рельсы 226 кН (23 тс).

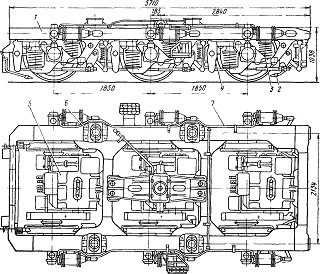

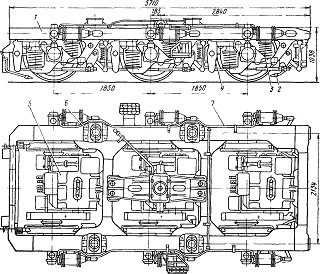

Тележка тепловоза 2ТЭ116

В исполнении для тепловоза 2ТЭ116 (рис. 85) состоит из следующих основных частей: рамы тележки I, трех колесно-моторных блоков 5, рессорного подвешивания 3, опорно-возвращающего устройства 6, рычажной передачи тормоза 4, воздухопровода тормозного 7, трубопровода песочного 2. Она представляет собой унифицированную бесчелюстную трехосную тележку с индивидуальным приводом каждой колесной пары через односторонний и одноступенчатый тяговый редуктор от тягового электродвигателя постоянного тока ЭД-118А или ЭД-118Б с циркуляционной принудительной системой смазки моторно-осевых подшипников. Установка двигателей на тележке выполнена опорно-осевой с рядным их расположением. Такое расположение двигателей является одним из средств улучшения использования сцепной массы за счет однозначного распределения нагрузок по осям от тяги при движении тепловоза. Как показали испытания, улучшилось использование сцепной массы тепловоза на 10—12 %.

Связь между рамой тележки и колесными парами осуществляется через поводковые бесчелюстные буксы с жесткими осевыми упорами качения одностороннего действия. Такая связь позволяет передавать от колесных пар на раму тележки упруго, без наличия трения скольжения и зазоров, силу тяги и торможения, поперечные силы при набегании на рельс, а также обеспечивать симметричность и параллельность осей колесных пар в раме тележки и относительные вертикальные колебательные перемещения рамы тележки. Кроме того, для уменьшения воздействия тепловоза на путь увеличена поперечная подвижность средней колесной пары за счет установки ее в буксах со свободным осевым разбегом ±14 мм.

Положение рамы тележки относительно колесных пар определяется пружинными комплектами индивидуального буксового рессорного подвешивания. Рессорным подвешиванием без учета поводков обеспечивается статический прогиб 126 мм и зазор 40—50 мм между корпусом буксы и боковиной рамы тележки, необходимый во избежание уда-ров при колебаниях надрессорного строения, возникающих при движении тепловоза и зависящих от состояния пути. Каждый пружинный комплект устанавливается с прокладками, которые служат для регулирования распределения нагрузок по осям тепловоза.

Параллельно индивидуальному буксовому рессорному подвешиванию включены фрикционные гасители колебаний сухого трения, которые способны одновременно гасить все три вида колебаний: подпрыгивание, галопирование и поперечную качку. Демпфирование колебаний регулируется изменением силы трения и на основании испытаний тепловоза обеспечивается в диапазоне 5—6 % к подрессоренному весу, что соответствует коэффициенту демпфирования 4—5, представляющему собой отношение работы сил трения фрикционных гасителей к работе упругих сил системы рессорного подвешивания при изменении прогиба от нуля до статического. Ведутся работы по внедрению гидравлических гасителей колебаний вязкостного трения.

В конструкции тележки применен пневматический, индивидуальный (для каждого колеса) колодочный тормоз с двусторонним нажатием чугунных гребневых тормозных колодок на колеса тепловоза. Каждое

колесо обслуживается одним тормозным цилиндром через рычажную передачу. Рычажная передача имеет повышенную жесткость в поперечной плоскости благодаря установке между тормозными колодками поперечных триангелей для более надежного удержания колодок от сползания с бандажей и возможности применения безгребневых секционных тормозных колодок. Установочный выход штока тормозного цилиндра составляет 55 мм при зазоре 7 мм между колодкой и бандажом. Эксплуатационный выход штока должен быть в пределах 55— 120 мм. Для его регулировки на продольных тягах рычажной передачи установлены типа «винт—гайка» регуляторы выхода штока тормозного цилиндра. Проводятся опытно-конструкторские работы по внедрению тормозных цилиндров ТЦР-10" со встроенными регуляторами выхода штока, позволяющие без ручных регулировок поддерживать постоянный бандажный зазор до полного предельного износа тормозных колодок.

Нагрузка от надтележечного строения тепловоза передается на четыре комбинированные с резинометаллическими элементами роликовые опоры, которые размещены на боковинах рамы тележки. Каждая опора по отношению центра поворота тележки установлена так, что роликовой частью обеспечивается поворот тележки и возвращающий момент, а поперечное перемещение кузова (относ) достигается за счет поперечного сдвига каждого комплекта из семи резинометаллических элементов, установленных на верхней плите роликовой опоры. Как возвращающий момент, так и момент упругих сил опор обеспечивают гашение относительных колебаний кузова и тележек в горизонтальной плоскости без установки дополнительных демпферов при движении тепловоза со скоростью до 120 км/ч. При таком опорно-возвращающем устройстве возможен устойчивый максимальный поворот тележки (с учетом относа) относительно кузова до 5°, а упругое опирание кузова позволяет получить дополнительный прогиб до 20 мм в рессорном подвешивании тепловоза.

Сила тяги от рамы тележки на кузов передается шкворневым узлом, обеспечивающим поперечную свободноупругую подвижность шкворня кузова ±40 мм. Шкворень также является осью поворота тележки в горизонтальной плоскости. Вследствие минимального одинакового значения поколесной базы тележки 1850 х 2 мм и рядного расположения двигателей шкворневой узел размещен на продольной балке, расположенной над боковинами рамы тележки. Хотя такое расположение устройства переда^-и силы тяги и снижает ее реализацию, но благодаря рядному расположению двигателей, сосредоточению основного прогиба рессорного подвешивания в первой ступени, поводковых бесчелюстных букс и угругого опирания кузова на раму тележки теоретический коэффициент использования сцепной массы тепловоза составляет 0,89, что значительно выше по сравнению с тепловозами 2ТЭ10Л, ТЭЗ, 2М62.

Тележка тепловоза прошла всесторонние испытания по своим дина-мико-прочностным и по воздействию на путь качествам при участии ведущих научно-исследовательских институтов.

По результатам испытаний были доведены:

прочностные качества корпусов букс, рамы тележки до обеспечения коэффициентов запаса прочности не менее 2;

показатели надежности и долговечности тягового редуктора до

1,2—1,8 млн. км пробега за счет замены жесткой зубчатой передачи с модулем 11 мм на передачу с модулем 10 мм и упругим зубчатым колесом;

показатели вертикальной и горизонтальной динамики, обеспечивающие без ограничения по ходовой части экипажа прохождения тепловозом прямых, крутых кривых участков пути и стрелочных переводов в результате замены жестких опор кузова на комбинированные с резинометаллическими элементами роликовые опоры.

Обе тележки (передняя и задняя) тепловоза по своей конструкции одинаковы, за исключением наличия на передней рычажной передаче ручного тормоза, подножек для входа в тепловоз и привода скоростемера. Ниже приведены конструктивные исполнения основных узлов и деталей тележки, их эксплуатационно-ремонтные особенности

Рис. 85. Тележка тепловоза