Предназначена для тушения очагов пожара, возникающих в аппаратных камерах и в шкафу выпрямительной установки тепловоза. Газовая противопожарная установка состоит из следующих узлов:

огнетушителя авиационного ОС-8МД, установленного вертикально на поперечной стенке тепловоза между аппаратными камерами и дизельным помещением; трубопровода диаметром 14 мм с распылителями, расположенными в аппаратных камерах (правой, левой, центральной и шкафу выпрямительной установки); тумблера ТВ-1-4, предназначенного для приведения в действие установки и расположенного в кабине машиниста между пультом управления и скоростемером.

Включается газовая противопожарная установка дистанционно через тумблер на пульте управления или вручную поворотом вверх пускового рычага головки затвора огнетушителя.

Тушение пожара происходит вытеснением воздуха из аппаратных камер и шкафа выпрямительной установки и заполнением их объема огнегасящим составом «3, 5». Эффективность системы снижается при открытых дверях аппаратных камер и выпрямительной установки. При пожаре в одной из камер или выпрямительном шкафу необходимо привести в действие противопожарную газовую установку дистанционно или вручную. Перед пуском системы остановить дизель-генератор и при необходимости принять меры к остановке поезда. При дистанционном пуске нужно сорвать пломбу, открыть крышку на пульте секции, где возник пожар, и включением тумблера привести систему в действие. При ручном пуске после срыва пломбы с рычага головки затвора огнетушителя ОС-8МД повернуть рычаг вверх.

После пуска системы необходимо плотно закрыть двери в дизельное помещение и кабину машиниста и надеть противогаз. Продукты распада используемого огнегасящего состава «3, 5» являются токсичными и могут вызвать отравление.

После истечения огнегасящего состава (через 30 с) нужно осмотреть очаг пожара и в случае окончательной его ликвидации открыть окна и двери для проветривания. Проветривание производить до полного исчезновения запаха.

Глава IV СИЛОВОЕ И ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ ТЕПЛОВОЗА 2ТЭ116

IV. 1. Установка дизель-генератора тепловоза 2ТЭ116

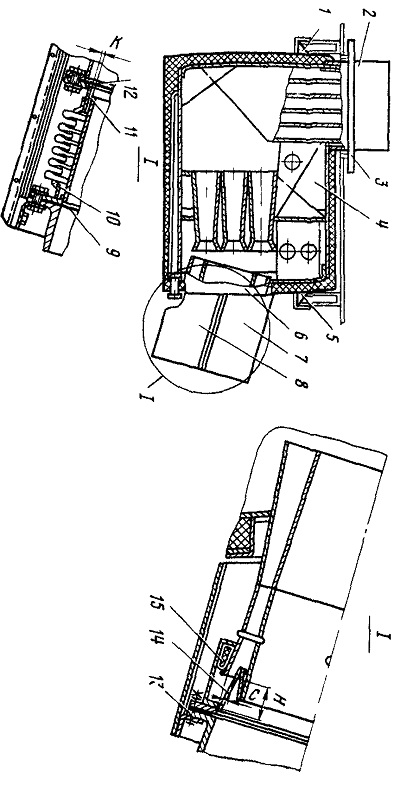

Дизель-генератор (рис. 67) своей рамой опирается на опорные платики, приваренные к раме тепловоза, и крепится со стороны генератора четырьмя, а со стороны турбокомпрессора двумя болтами 7 и 19. Под опорами тягового генератора имеются две пружины 4 для компенсации деформаций рамы тепловоза и уменьшения вибраций генератора. Передний торец блока дизеля расположен на расстоянии 3077 мм от оси заднего шкворня тепловоза. После установки дизель-генератора рама тепловоза деформируется и нарушается плоскостность по-верхностей опорных плати-ков, поэтому перед окончательным его закреплением определяют величину зазоров между сопрягаемыми поверхностями рамы дизель-генератора и платиков рамы тепловоза. Разность зазоров не более 0,05 мм в пределах одного платика обеспечивается подшлифовкой платиков рамы тепловоза. Для обеспечения кругового зазора между поверхностями болтов крепления и отверстий рамы дизеля и рамы тепловоза, предотвращающего работу болтов на срез, отверстия при установке дизель-генерато-ра центрируют специальными разжимными оправками с конусными наконечниками.

Чтобы выровнять смещение опорных поверхностей платиков, подбирают наборы регулировочных прокладок 8 и 18. Толщина набора не должна быть более 4 мм, причем в одном наборе должно быть не более двух прокладок толщиной 0,05 мм и не более четырех — толщиной 1 мм.

Зазоры между привалочными поверхностями рамы дизель-генератора и рамы тепловоза проверяют щупом при незатянутых болтах в местах постановки болтов и нажимых шайб, щуп 0,05 мм не должен проходить. Допускаются местные зазоры не более 0,2 мм в местах постановки болтов на глубине 30 мм от кромки платиков и четверти длины

каждой кромки, а также кромки нажимных шайб на глубине 15 мм и одной четверти длины окружности шайбы.

Усилие затяжки пружин 4 под генератором, равное 3500Н (35000 кгс), обеспечивается сжатием ее до размера Г = 189±1 мм установкой прокладок 2 и нажимной шайбы. В нажимной шайбе предусмотрены центральное резьбовое отверстие МЗО и четыре отверстия диаметром 11 мм в полке нажимной шайбы, перпендикулярные вертикальной оси, для сжатия пружины при добавлении или снятии регулировочных прокладок 2. Прокладки 2 прихвачены между собой и к нажимной шайбе 3 электросваркой по длине окружности участками 15—20 мм. Четыре болта 7 со стороны генератора установлены головкой вверх и имеют по три отверстия диаметром 8 мм для шплинтов. Их гайки затягиваются моментом 900—1100 Н • м (90—110 кгс • м).

Рис. 67. Установка дизель-генератора:

1 — дизель-генератор; 2, 8, 18 — регулировочные прокладки; 3 — нажимная шайба; 4, 14 — пружины; 5, 12 — поперечные упоры; 6, 13, 21 — распорные планки; 7, 19 — болты; 9, 16 — гайки; 10, 15 — шайбы;

11, 17 — шплинты. 20—упер продольный

Крепление концевой опоры двумя болтами 19 с пружинами 14 исключает передачу напряжений, вызванных тепловой деформацией дизель-генератора, а также статических и динамических деформаций рамы тепловоза. Усилие затяжки пружины под концевой опорой, равное 49 кН (4900 кгс), достигается установлением размера Д — “ 182±1 мм. Болт 19 заводят снизу и канавкой 8 х 8 мм в головке устанавливают в стойку на раме тепловоза. Болты 7 я 19 должны свободно входить в отверстие рамы дизель-генератора и тепловоза и выниматься из них, что свидетельствует о наличии кругового зазора. На поверхности болтов не должно быть трещин и волосовин, видимых невооруженным глазом. Гайки затягивают до совмещения прорезей корончатых гаек с отверстиями для шплинтов в болте.

После окончательного крепления дизель-генератора устанавливают и приваривают к раме тепловоза продольные 20 и поперечные упоры 5 и 12 с катетом шва 15 мм. Упоры предотвращают смещение дизель-генератора от различных сил, возникающих при работе тепловоза. Продольные упоры размером 150 X 70 мм приваривают в специальном вырезе нижнего листа рамы дизель-генератора к листам платиков тепловоза. Распорные планки 21 должны плотно прилегать к упорным поверхностям рамы дизель-генератора. Допускается местный зазор не более 0,2 мм. Распорные планки прихвачены к упору электросваркой на длине 20 мм. Поперечные упорные упоры 5, 12 и распорные планки 6, 13 должны быть установлены при холодном двигателе с зазорами Е и Ж, равными 0,1—0, 5 мм, между распорной планкой и рамой дизель-генератора. Эти зазоры предотвращают срезание упоров при тепловом расширении рамы дизель-генератора. Поперечные упоры приварены электросваркой к опорным платикам, а распорные планки прихвачены к упорам.

В соответствии с требованиями правил техники безопасности хвостовик вала ротора тягового генератора закрыт ограждением, которое установлено на трех кронштейнах с планками, и крепится тремя болтами к подшипниковому узлу. К фланцу выпускного канала охлаждающего воздуха тягового генератора приварена электросваркой рамка уплотнения из уголка 32 X 25 х 2 мм. К, рамке приклепано уплотнение 20 X 2055 мм из рулонной резины с тканевой прокладкой. Под головки заклепок с наружной стороны уплотнения устанавливается обечайка, повышающая надежность заклепочного соединения. Вентилятор охлаждения тяювого генератора соединен с всасывающим каналом рукавом, надетым одним концом на обтекатель вентилятора, а другим — на всасывающий канал и закрепленным двумя хомутами.

Канал из стеклопластика на полиэфирном связующем своим фланцем присоединен к фланцу короба-воздухозаборника и крепится к нему болтами, которые ввернуты в гайки, приваренные электросваркой к фланцу канала короба-воздухозаборника.

Входной патрубок корпуса турбокомпрессора соединен с воздухоочистителями двумя каналами из стеклопластика на полиэфирном связующем. Канал своими фланцами с прокладками с одной стороны присоединяется к воздухоочистителю, а с другой — к фланцу кожуха. Кожух выставляется по рамке, прикрепленной болтами к турбокомпрессору. На рамку и на кожух надевается рукав, затянутый двумя ленточными хомутами. Планки, уложенные на полки фланцев стеклопластиковых каналов, повышают надежность и плотность фланцевого соединения. Расслоенные или размочаленные места стеклопластиковых каналов ремонтируются путем наклейки стеклоткани смесью, состоящей из ста весовых частей полиэфирной смолы ПН-1, трех частей гидроперекиси изопропилбензола и восьми частей нафтената кобальта.

На боковых стенках обоих каналов четырьмя заклепками приклепаны планки со штуцерами, закрытыми гайками. Отверстие диаметром 2 мм просверлено в сборе планки с каналом и служит для измерения разрежения перед турбокомпрессором при необходимости определения параметров работы турбокомпрессора, а также аэродинамического сопротивления воздухоочистителей с целью определения для каждых конкретных условий эксплуатации тепловоза, периодичности промывки и очистки фильтрующих элементов воздухоочистителей.

Выпускной патрубок корпуса турбины турбокомпрессора соединяется с глушителем с помощью компенсатора. Кроме того, к дизель-генератору присоединены трубопроводы топливной, масляной, водяной систем, воздухопровод автоматики и обслуживания, провода и кабели электрической схемы тепловоза.

При установке на тепловозе дизель-генератора 2Д70 высота пружин опор тягового генератора и пружин заднего крепления дизель-генератора должна быть 188±1 мм, пружин средней опоры — 179± ±1 мм.

Глушитель тепловоза 2ТЭ116

Шум выпуска газов из дизеля имеет низкочастотный характер. Наиболее вредной составляющей шума выпуска газов является шум с частотами, близкими к частоте 100 Гц и с уровнем шума до 129 дБ.

Для эффективного снижения шума выпуска газов дизеля на тепловозе установлен глушитель, представляющий собой сварную конструкцию из жаропрочной листовой стали и состоящую из корпуса, перепускного канала, закрепленного в перегородке, разделяющей корпус на впускную и выпускную расширительные камеры, выпускного и впускного патрубков. Перепускной канал и выпускной патрубок выполнены диффузорными.

Снижение шума происходит в расширительных камерах, в диффузорах перепускных каналов и выпускного патрубка, на косом срезе выпускного патрубка и в диффузоре инжектора из-за эффекта поглощения звука при расширении газового потока, интерференции звуковых волн, разделения ядра струи исходного газового потока на элементарные струи с последующим смешением их, прохождения звуковых волн через звукопоглощающие материалы. Примененный глушитель снижает шум на 10—20 дБ в широком диапазоне частот и при этом увеличивает сопротивление на выпуске газов не более 2940 Па (300 мм вод.ст).

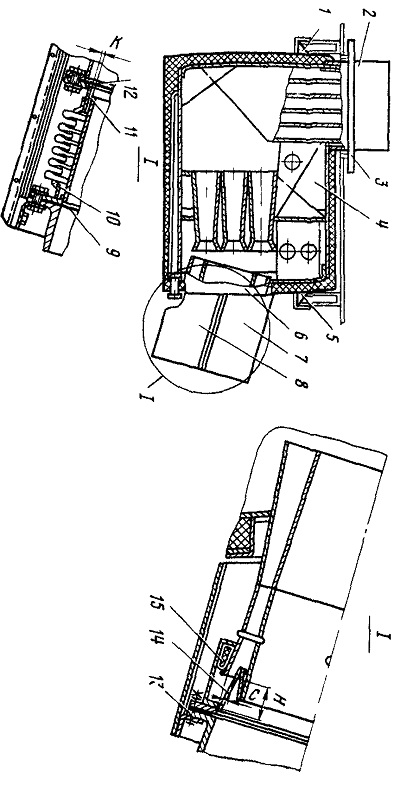

Глушитель своими кронштейнами 1 и 5 (рис. 68) кренится к полосам, установленным на кронштейнах крыши. Соосность фланцев входного

патрубка глушителя и выходного фланца турбокомпрессора обеспечивается перемещением глушителя в пазах кронштейнов и применением прокладок между полосой и опорной поверхностью кронштейна глушителя, при этом допускается толщина набора прокладок 0—42 мм. Соосность фланцев <онтролируется замером размеров К, Я, С. Приварка листа 3 и обечайки 2 производится по месту с равномерным зазором по всему периметру обечайки. Разъем обечайки с корпусом глушителя уплотняется набивкой из асбестового шнура. После окончательной установки компенсатора болты крепления двух задних кронштейнов 1 глушителя к полосам отпускают на один оборот и контрят гайками, чем обеспечивается подвижность задних опор при тепловых расширениях корпуса глушителя.

Выбрасываемые в глушитель продукты неполного сгорания топлива и масла собираются в поддоне глушителя и отводятся по трубопроводу под раму тепловоза. Резьбовые поверхности штуцеров и гаек труб перед установкой смазывают графитомедистой смазкой, состоящей из следующих компонентов: медь порошковая — 10 %, графит серебристый— 20%, глицерин — 70%. Трубопровод изолирован асбестовой тканью в два слоя, затем стеклолентой также в два слоя. Изоляцию на концах труб обвязывают ниткой и покрывают по всей поверхности жидким стеклом толщиной не менее 1 мм.

На стенке корпуса глушителя со стороны входа выпускных газов имеются два отверстия с фланцами. В эти отверстия устанавливаются подогреватели воздуха системы осушки сжатого воздуха.

Температура поверхности компенсатора достигает 473 К (200 °С) при температуре выпускных газов 685 К (412 °С), поэтому компенсатор закрывается ограждениями 7 и 8. Термоизоляция на поверхности корпуса глушителя снижает температуру до 329—349 К (56—76 °С) (в зависимости от места измерения и температуры окружающего воздуха).

В качестве изоляции на поверхности корпуса глушителя уложен асбестовый картон в два слоя, затем асбестовая ткань в один слой. Для плотности в стыках между листами асбестового картона и ткани их взаимно перекрывают на 20—30 мм. На ткань укладывают пакеты из изоляционных плит, обернутых стеклотканью. Плиты в пакете установлены коркой из стеклоткани наружу. Сверху пакеты снова укрывают асбестовой тканью. Прилегание термоизоляции к стенкам корпуса глушителя обеспечивается увязкой проволокой. Обвязочная проволока прижимается отгибкой штырей из проволоки, приваренных к поверхности корпуса глушителя. Термоизоляция сверху закрывается ограждениями из листа, ужесточенного листовой ромбической сеткой. Плотность прилегания листа к сетке обеспечивается электросваркой по ячейкам сетки. Резьбовые поверхности болтов, крепящих нижнее ограждение к бонкам на корпусе глушителя, перед установкой смазывают графитомедистой смазкой. На четырех тепловозах установлены глушители с маслоуловителями двух вариантов, в которых используется эффект центробежного улавливания масла в результате завихрения потока.выпускных газов на выхлопе из глушителя.

Рис. 68. Глушитель:

1, 5 — кронштейны, 2 — обечайка; 3 — лист; 4— корпус глушителя, 6 — инжектор; 7, 8 — ограждения, 9, 12 — прокладки; 10 — сильфонный компенсатор; 11, 14 — патрубки, 13 — фланец турбокомпрессора, 15 — экран, К, Н, С — монтажные размеры