Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Топ:

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного хозяйства...

Проблема типологии научных революций: Глобальные научные революции и типы научной рациональности...

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного...

Интересное:

Средства для ингаляционного наркоза: Наркоз наступает в результате вдыхания (ингаляции) средств, которое осуществляют или с помощью маски...

Лечение прогрессирующих форм рака: Одним из наиболее важных достижений экспериментальной химиотерапии опухолей, начатой в 60-х и реализованной в 70-х годах, является...

Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Коренной подшипник дизеля 1А-9ДГ-2 тепловоза 2ТЭ116

состоит из верхнего 1 (рис. 9) и нижнего 2 стальных вкладышей толщиной 7,4 мм, залитых тонким слоем свинцовистой бронзы, на которую нанесено гальваническое трехкомпонентное покрытие: сплав олова, свинца и меди. Верхний и нижний вкладыши невзаимозаменяемы. Верхний вкладыш на рабочей поверхности имеет канавку В и отверстия С, через которые поступает масло из канала в стойке блока цилиндров в подшипник. Рабочие поверхности вкладышей имеют цилиндрическую расточку. Нижний вкладыш в районе стыка имеет карманы, которые служат для поступления смазки к трущимся поверхностям и для непрерывной подачи масла к шатунным подшипникам и поршню. Прилегание вкладышей к постели всей поверхностью обеспечивается постановкой их с гарантированным натягом. Значение натяга в миллиметрах указано на боковой поверхности вкладыша. Положение верхнего и нижнего вкладышей фиксируется штифтом 3, запрессованным в подвеску.

Упорный подшипник состоит из стальных полуколец 4, прикрепленных винтами 5 к девятой стойке и подвеске блока. Опорная поверхность полуколец покрыта слоем бронзы.

На дизель-генераторах 1А-9ДГ вкладыши имели толщину 4,9 мм, рабочая поверхность имела гиперболическую расточку.

Рис. 9. Коренные подшипники:

1, 2 —верхний и нижний вкладыши; 3 — штифт; 4— полукольцо упорного подшипника; 5 — винт; В — канавка для протока масла; С — отверстия для протока масла; Д — канал в блоке цилиндров для подвода масла к подшипнику

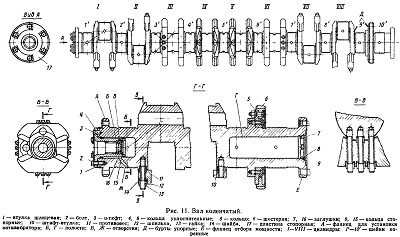

Ал коленчатый дизеля 1А-9ДГ-2 тепловоза 2ТЭ116

(рис. 11) изготовлен из легированной стали. Шейки коленчатого вала азотированы, галтели накатаны, что соответственно обеспечивает повышение износостойкости и усталостной прочности вала. Для уменьшения внутренних моментов от сил инерции и разгрузки коренных подшипников на всех щеках коленчатого вала имеются противовесы 11, прикрепленные к валу шпильками 12, шайбами 14 и гайками 13. У девятой коренной шейки имеются бурты Д, которые ограничивают осевое перемещение коленчатого вала.

|

|

На фланец А устанавливают комбинированный антивибратор, на фланец отбора мощности Е — ведущий диск муфты. Втулка 1 через шлицевый вал передает вращение шестерням привода насосов. Она крепится к коленчатому валу болтами 2 и стопорится штифтами 3. Между девятой и десятой коренными шейками коленчатый вал имеет фланец,

к которому прикреплена шестерня 6, передающая вращение шестерням привода распределительного вала.

Масло из коренных подшипников по отверстиям в шейках коленчатого вала поступает на смазывание шатунных подшипников.

К десятому коренному подшипнику масло подводится из полости Г, которая соединена сверлением с наружной поверхностью девятой коренной шейки. Полость Г закрыта заглушкой 7. Масло на смазывание шлицев шлицевой втулки 1 подводится от первой коренной шейки по отверстиям Ж в полость Б, а из нее — по отверстиям В.

На дизель-генераторах 1А-9ДГ применялся литой вал из высокопрочного чугуна. Противовесы имелись только на четырех щеках. Шатунные шейки имели диаметр 200 мм вместо диаметра 190 мм.

Рис. 11. Вал коленчатый.

Свисток тепловоза 2ТЭ116

Свисток предназначен для подачи звукового сигнала малой громкости. Он имеет фиксированную тональность и регулировке не подлежит.

Тифон тепловоза 2ТЭ116

Служит для подачи громкого звукового сигнала низкой тональности. Для вызова помощника машиниста из

машинного помещения используется специальный тифон, расположенный внутри кузова тепловоза. Тифон состоит из корпуса, мембраны, защемленной по наружному диаметру крышкой. Центральная часть мембраны прижимается к трубе пружиной, сила нажатия которой регулируется штуцером. При поступлении воздуха из питательной магистрали под давлением 0,6 — 0,9 МПа (6—9 кгс/см2) через воздухораспределитель отжимается мембрана и воздух устремляется через трубу в атмосферу. Мембрана колеблется, а громкость и тональность звука зависят от степени зажатия пружины.

|

|

Глушитель тепловоза 2ТЭ116

Шум выпуска газов из дизеля имеет низкочастотный характер. Наиболее вредной составляющей шума выпуска газов является шум с частотами, близкими к частоте 100 Гц и с уровнем шума до 129 дБ.

Для эффективного снижения шума выпуска газов дизеля на тепловозе установлен глушитель, представляющий собой сварную конструкцию из жаропрочной листовой стали и состоящую из корпуса, перепускного канала, закрепленного в перегородке, разделяющей корпус на впускную и выпускную расширительные камеры, выпускного и впускного патрубков. Перепускной канал и выпускной патрубок выполнены диффузорными.

Снижение шума происходит в расширительных камерах, в диффузорах перепускных каналов и выпускного патрубка, на косом срезе выпускного патрубка и в диффузоре инжектора из-за эффекта поглощения звука при расширении газового потока, интерференции звуковых волн, разделения ядра струи исходного газового потока на элементарные струи с последующим смешением их, прохождения звуковых волн через звукопоглощающие материалы. Примененный глушитель снижает шум на 10—20 дБ в широком диапазоне частот и при этом увеличивает сопротивление на выпуске газов не более 2940 Па (300 мм вод.ст).

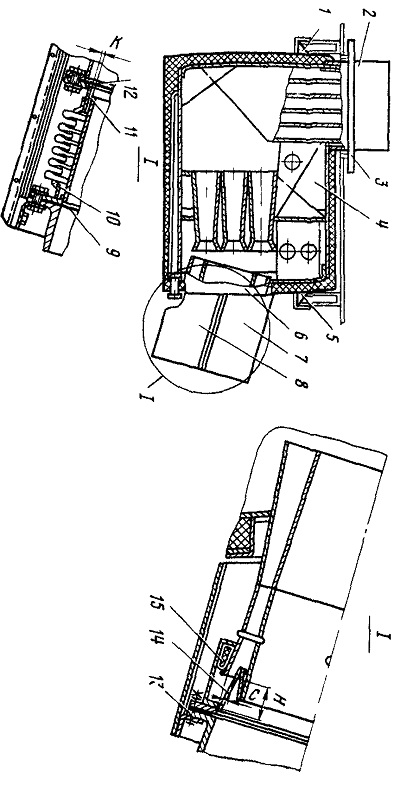

Глушитель своими кронштейнами 1 и 5 (рис. 68) кренится к полосам, установленным на кронштейнах крыши. Соосность фланцев входного

патрубка глушителя и выходного фланца турбокомпрессора обеспечивается перемещением глушителя в пазах кронштейнов и применением прокладок между полосой и опорной поверхностью кронштейна глушителя, при этом допускается толщина набора прокладок 0—42 мм. Соосность фланцев <онтролируется замером размеров К, Я, С. Приварка листа 3 и обечайки 2 производится по месту с равномерным зазором по всему периметру обечайки. Разъем обечайки с корпусом глушителя уплотняется набивкой из асбестового шнура. После окончательной установки компенсатора болты крепления двух задних кронштейнов 1 глушителя к полосам отпускают на один оборот и контрят гайками, чем обеспечивается подвижность задних опор при тепловых расширениях корпуса глушителя.

|

|

Выбрасываемые в глушитель продукты неполного сгорания топлива и масла собираются в поддоне глушителя и отводятся по трубопроводу под раму тепловоза. Резьбовые поверхности штуцеров и гаек труб перед установкой смазывают графитомедистой смазкой, состоящей из следующих компонентов: медь порошковая — 10 %, графит серебристый— 20%, глицерин — 70%. Трубопровод изолирован асбестовой тканью в два слоя, затем стеклолентой также в два слоя. Изоляцию на концах труб обвязывают ниткой и покрывают по всей поверхности жидким стеклом толщиной не менее 1 мм.

На стенке корпуса глушителя со стороны входа выпускных газов имеются два отверстия с фланцами. В эти отверстия устанавливаются подогреватели воздуха системы осушки сжатого воздуха.

Температура поверхности компенсатора достигает 473 К (200 °С) при температуре выпускных газов 685 К (412 °С), поэтому компенсатор закрывается ограждениями 7 и 8. Термоизоляция на поверхности корпуса глушителя снижает температуру до 329—349 К (56—76 °С) (в зависимости от места измерения и температуры окружающего воздуха).

В качестве изоляции на поверхности корпуса глушителя уложен асбестовый картон в два слоя, затем асбестовая ткань в один слой. Для плотности в стыках между листами асбестового картона и ткани их взаимно перекрывают на 20—30 мм. На ткань укладывают пакеты из изоляционных плит, обернутых стеклотканью. Плиты в пакете установлены коркой из стеклоткани наружу. Сверху пакеты снова укрывают асбестовой тканью. Прилегание термоизоляции к стенкам корпуса глушителя обеспечивается увязкой проволокой. Обвязочная проволока прижимается отгибкой штырей из проволоки, приваренных к поверхности корпуса глушителя. Термоизоляция сверху закрывается ограждениями из листа, ужесточенного листовой ромбической сеткой. Плотность прилегания листа к сетке обеспечивается электросваркой по ячейкам сетки. Резьбовые поверхности болтов, крепящих нижнее ограждение к бонкам на корпусе глушителя, перед установкой смазывают графитомедистой смазкой. На четырех тепловозах установлены глушители с маслоуловителями двух вариантов, в которых используется эффект центробежного улавливания масла в результате завихрения потока.выпускных газов на выхлопе из глушителя.

|

|

Рис. 68. Глушитель:

1, 5 — кронштейны, 2 — обечайка; 3 — лист; 4— корпус глушителя, 6 — инжектор; 7, 8 — ограждения, 9, 12 — прокладки; 10 — сильфонный компенсатор; 11, 14 — патрубки, 13 — фланец турбокомпрессора, 15 — экран, К, Н, С — монтажные размеры

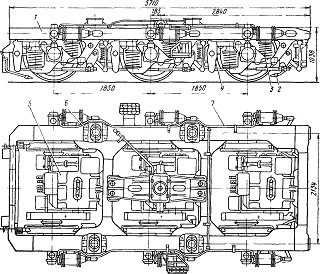

Тележка тепловоза 2ТЭ116

В исполнении для тепловоза 2ТЭ116 (рис. 85) состоит из следующих основных частей: рамы тележки I, трех колесно-моторных блоков 5, рессорного подвешивания 3, опорно-возвращающего устройства 6, рычажной передачи тормоза 4, воздухопровода тормозного 7, трубопровода песочного 2. Она представляет собой унифицированную бесчелюстную трехосную тележку с индивидуальным приводом каждой колесной пары через односторонний и одноступенчатый тяговый редуктор от тягового электродвигателя постоянного тока ЭД-118А или ЭД-118Б с циркуляционной принудительной системой смазки моторно-осевых подшипников. Установка двигателей на тележке выполнена опорно-осевой с рядным их расположением. Такое расположение двигателей является одним из средств улучшения использования сцепной массы за счет однозначного распределения нагрузок по осям от тяги при движении тепловоза. Как показали испытания, улучшилось использование сцепной массы тепловоза на 10—12 %.

Связь между рамой тележки и колесными парами осуществляется через поводковые бесчелюстные буксы с жесткими осевыми упорами качения одностороннего действия. Такая связь позволяет передавать от колесных пар на раму тележки упруго, без наличия трения скольжения и зазоров, силу тяги и торможения, поперечные силы при набегании на рельс, а также обеспечивать симметричность и параллельность осей колесных пар в раме тележки и относительные вертикальные колебательные перемещения рамы тележки. Кроме того, для уменьшения воздействия тепловоза на путь увеличена поперечная подвижность средней колесной пары за счет установки ее в буксах со свободным осевым разбегом ±14 мм.

Положение рамы тележки относительно колесных пар определяется пружинными комплектами индивидуального буксового рессорного подвешивания. Рессорным подвешиванием без учета поводков обеспечивается статический прогиб 126 мм и зазор 40—50 мм между корпусом буксы и боковиной рамы тележки, необходимый во избежание уда-ров при колебаниях надрессорного строения, возникающих при движении тепловоза и зависящих от состояния пути. Каждый пружинный комплект устанавливается с прокладками, которые служат для регулирования распределения нагрузок по осям тепловоза.

|

|

Параллельно индивидуальному буксовому рессорному подвешиванию включены фрикционные гасители колебаний сухого трения, которые способны одновременно гасить все три вида колебаний: подпрыгивание, галопирование и поперечную качку. Демпфирование колебаний регулируется изменением силы трения и на основании испытаний тепловоза обеспечивается в диапазоне 5—6 % к подрессоренному весу, что соответствует коэффициенту демпфирования 4—5, представляющему собой отношение работы сил трения фрикционных гасителей к работе упругих сил системы рессорного подвешивания при изменении прогиба от нуля до статического. Ведутся работы по внедрению гидравлических гасителей колебаний вязкостного трения.

В конструкции тележки применен пневматический, индивидуальный (для каждого колеса) колодочный тормоз с двусторонним нажатием чугунных гребневых тормозных колодок на колеса тепловоза. Каждое

колесо обслуживается одним тормозным цилиндром через рычажную передачу. Рычажная передача имеет повышенную жесткость в поперечной плоскости благодаря установке между тормозными колодками поперечных триангелей для более надежного удержания колодок от сползания с бандажей и возможности применения безгребневых секционных тормозных колодок. Установочный выход штока тормозного цилиндра составляет 55 мм при зазоре 7 мм между колодкой и бандажом. Эксплуатационный выход штока должен быть в пределах 55— 120 мм. Для его регулировки на продольных тягах рычажной передачи установлены типа «винт—гайка» регуляторы выхода штока тормозного цилиндра. Проводятся опытно-конструкторские работы по внедрению тормозных цилиндров ТЦР-10" со встроенными регуляторами выхода штока, позволяющие без ручных регулировок поддерживать постоянный бандажный зазор до полного предельного износа тормозных колодок.

Нагрузка от надтележечного строения тепловоза передается на четыре комбинированные с резинометаллическими элементами роликовые опоры, которые размещены на боковинах рамы тележки. Каждая опора по отношению центра поворота тележки установлена так, что роликовой частью обеспечивается поворот тележки и возвращающий момент, а поперечное перемещение кузова (относ) достигается за счет поперечного сдвига каждого комплекта из семи резинометаллических элементов, установленных на верхней плите роликовой опоры. Как возвращающий момент, так и момент упругих сил опор обеспечивают гашение относительных колебаний кузова и тележек в горизонтальной плоскости без установки дополнительных демпферов при движении тепловоза со скоростью до 120 км/ч. При таком опорно-возвращающем устройстве возможен устойчивый максимальный поворот тележки (с учетом относа) относительно кузова до 5°, а упругое опирание кузова позволяет получить дополнительный прогиб до 20 мм в рессорном подвешивании тепловоза.

Сила тяги от рамы тележки на кузов передается шкворневым узлом, обеспечивающим поперечную свободноупругую подвижность шкворня кузова ±40 мм. Шкворень также является осью поворота тележки в горизонтальной плоскости. Вследствие минимального одинакового значения поколесной базы тележки 1850 х 2 мм и рядного расположения двигателей шкворневой узел размещен на продольной балке, расположенной над боковинами рамы тележки. Хотя такое расположение устройства переда^-и силы тяги и снижает ее реализацию, но благодаря рядному расположению двигателей, сосредоточению основного прогиба рессорного подвешивания в первой ступени, поводковых бесчелюстных букс и угругого опирания кузова на раму тележки теоретический коэффициент использования сцепной массы тепловоза составляет 0,89, что значительно выше по сравнению с тепловозами 2ТЭ10Л, ТЭЗ, 2М62.

Тележка тепловоза прошла всесторонние испытания по своим дина-мико-прочностным и по воздействию на путь качествам при участии ведущих научно-исследовательских институтов.

По результатам испытаний были доведены:

прочностные качества корпусов букс, рамы тележки до обеспечения коэффициентов запаса прочности не менее 2;

показатели надежности и долговечности тягового редуктора до

1,2—1,8 млн. км пробега за счет замены жесткой зубчатой передачи с модулем 11 мм на передачу с модулем 10 мм и упругим зубчатым колесом;

показатели вертикальной и горизонтальной динамики, обеспечивающие без ограничения по ходовой части экипажа прохождения тепловозом прямых, крутых кривых участков пути и стрелочных переводов в результате замены жестких опор кузова на комбинированные с резинометаллическими элементами роликовые опоры.

Обе тележки (передняя и задняя) тепловоза по своей конструкции одинаковы, за исключением наличия на передней рычажной передаче ручного тормоза, подножек для входа в тепловоз и привода скоростемера. Ниже приведены конструктивные исполнения основных узлов и деталей тележки, их эксплуатационно-ремонтные особенности

Рис. 85. Тележка тепловоза

Шестерня (тепловоз 2ТЭ116)

Изготавливается из стали 12Х2Н4А. Поверхности зубьев и впадин шестерен цементируют на глубину 1,6—1,9 мм (после шлифовки) и подвергают закалке до твердости HRC > 59; твердость сердцевины зуба и обода — HRC > 35. С целью повышения усталостной прочности при изгибе шестерен исходный профиль впадин зубьев выполняют с выкружками (протуберанцами) и не шлифуют. Продольных скосов зубья шестерен не имеют, как на прежних жестких передачах, а влияние перекоса компенсируется самоустанавливающимся зубчатым венцом упругого колеса. После закалки и шлифовки профиль зуба и впадин шестерни подвергают магнитной дефектоскопии.

Посадка шестерни производится в нагретом до 443 К (170° С) состоянии на конический (конусность 1:10) хвостовик вала якоря тягового электродвигателя с осевым натягом 1,3—1,45 мм. Перед насадкой шестерни на вал сопрягаемые их посадочные поверхности проверяют на прилегание по краске (прилегание должно быть не менее 75 %). На валу электродвигателя шестерни от сползания с конуса в нагретом состоянии дополнительно крепят гайкой с моментом затяжки 500 Н • м (50 кгс • м) и контрятся отгибочной шайбой. Для съема шестерни гидрораспрессовкой на торце вала электродвигателя предусмотрено резьбовое отверстие с выходом на сопрягаемую посадочную поверхность под установку специального ручного гидронасоса.

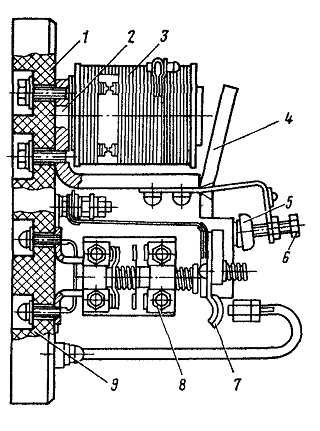

Реле Р-45 тепловоза 2ТЭ116

(рис. 133) служат для коммутации электрических цепей управления и защиты тепловоза. Каждое реле состоит из магнитной системы клапанного типа, контактов рычажного 7 и мостикового 8 типов, установленных на панели. К магнитной системе реле относится ярмо 2, сердечник с катушкой 3 и подвижной якорь 4. Рычажные и мостиковые контакты могут быть как размыкающими, так и замыкающими. Детали и узлы всех типов реле Р-45, кроме катушек (исполнены на разные номинальные напряжения) и панелей, взаимозаменяемы.

Реле Р-45Г2-12 в отличие от других реле серии Р-45 имеет токовую катушку вместо катушки напряжения и механическую защелку, удерживающую якорь реле во включенном состоянии после снятия напряжения. Реле Р-45ГЗ-11 имеет катушку на 75 В, реле Р-45Г5-11 — на 24 В. Оба эти реле имеют по одному замыкающему и одному размыкающему контакту рычажного типа, а контактов мостикового типа не имеют. Срабатывание реле регулируется изменением сжатия пружины 5 путем вращения болта 6.

Рис. 133. Реле управления P-45Л, М, Н, Г:

1 — панель; 2 — ярмо; 3—катушка; 4 — якорь; 5 — пружина; 6 — болт регулировочный; 7, 8 — пальцевый и мостиковый контакты; 9 — магнитный сердечник

Датчик-реле уровня жидкости двухпозиционный ДРУ1 (РУВ) тепловоза 2ТЭ116

предназначен для контроля нижнего уровня воды в расширительном баке водяной системы тепловоза. Принцип работы реле основан на изменении положения поплавка 2 (рис. 137) под воздействием выталкивающей силы воды в расширительном баке. Функцию разделителя между водой в баке и окружающей средой выполняет сильфон 3. При снижении уровня воды поплавок 2 опускается и рычагом 16 освобождает кнопку микропереключателя 11. Его контакты переключаются и замыкают электрическую цепь сигнальной лампы на панели сигнализации. При повышении уровня воды рычаг поплавка вновь нажимает на кнопку микропереключателя и последний производит обратное переключение своих контактов, разрывая цепь питания сигнальной лампы. Реле на уровень срабатывания регулируют болтом 13, ввернутым в рычаг поплавка. Для настройки необходимо опустить вниз поплавок так, чтобы рычаг 16 уперся в верхний срез кронштейна 15 (буква Н на фланце 8 занимает верхнее положение). Затем, вворачивая болт 13, добиться переключения контактов микропереключателя, после чего довернуть болт еще на V3 оборота и в этом положении законтрить его контргайкой. Стопорный винт 10 служит для фиксации положения поплавка 2 при транспортировании реле. Поплавок в ра-бочее положение переводят поворотом винта на 180° против часовой стрелки из транспортного положения до совмещения индекса с буквой Э. При этом кольцо пружинное 7 должно быть в поджатом состоянии.

Рис. 137. Реле уровня воды:

1 — ограждение; 2 — поплавок; 3 — сильфон; 4 — водяной бак; 5, 8 — фланцы; 6, 12 — крышка; 7 — кольцо пружинное; 9 — корпус; 10 — стопорный винт; 11 — микропереключатель; 13 — регулировочный болт; 14 — уплотнение; 15 — кронштейн, 16 — рычаг

Возбудитель ВС-650В

Активная мощность, кВт..................26

Напряжение, В......................215/287

Частота вращения, об/мин................2470/3300

Ток, А............................164/146

Частота, Гц..........................165/220

К- п. д. при 3300 об/мин, %................76

Режим работы............продолжительный

Переключатель ППК-8064М

Главные контакты:

ток номинальный, А..................1000

напряжение, В....................900

число пар контактов.............24

нажатие, Н (кгс)....................285—315 (28,5—31,5)

Раствор контактов, не менее, мм............10

Зазор, контролирующий провал, не менее, мм 2,1

Материал контактов....................медь — медь

Вспомогательные контакты:

ток номинальный, А..................2

напряжение, В....................110

число контактов...........2з.*, 2р.*

нажатие, Н (кгс)..........1,1 —1,3 (0,11—0,13)

провал контактов, мм................2—3

материал контактов.........серебро — серебро

Пневматический привод:

рабочий диаметр диафрагмы, мм..........210

ход штока, мм....................12

тнп вентиля......................ВВ-1315

масса аппарата....................152

рабочее положение переключателя на тепловозе. вертикальное,

приводом вверх

Контактор ПК-753М-5

Силовые контакты:

ток номинальный, А..................830

ширина контактов, мм................45

напряжение номинальное, В..............900

разрыв контактов, мм................13,5—19

провал контактов, не менее, мм............6

тип блокировки....................Б-6

тип контакта....... линейный

нажатие контактов прн давлении воздуха 0,5 МПа

(5 кгс/см2), Н (кгс)..... 550—630 (55—63)

число пар контактов.............1

Блокировочные контакты:

число контактов..............2з., 1р.

длительный ток, А..............5

напряжение, В................ 110

нажатие контактов, Н (кгс)..........10—25 (1,0—2,5)

Пневматический привод:

тип вентиля......... ВВ-1315

рабочий диаметр цилиндра, мм... 58

ход поршня штока, мм................23

давление воздуха номинальное, МПа (кгс/см2).. 0,5 (5)

давление воздуха наибольшее, МПа (кгс/см2).. 0,7 (7)

давление воздуха наименьшее, МПа (кгс/см2). 0,375 (3,75)

Масса аппарата, кг....................30

Контактор КПВ-604

Мощность втягивающей катушки, Вт..........55

Напряжение номинальное катушки, В..........48

Напряжение номинальное контактов, В..........110/220

Ток номинальный контактов, А..............250

Ток номинальный блок-контактов, А..........10

Ток при включении блок-контактов, А..........8—15

Ток, А, разрываемый блок-контактом при нагрузке:

индуктивной......................1,0—2,5

омической........................2,0—5,0

Раствор главных контактов, мм..............18—22

Зазор, контролирующий провал главных контактов, мм 3,7—3,1

Началюное нажатие главных контактов, Н (кгс).. 33—27 (3,3—2,7)

Конечное нажатие главных контактов, Н (кгс).. 60—70 (6,0—7,0)

Масса, кг..........................13,5

Датчик—реле ДРУ-1

Разброс срабатываний, не более, мм............±3

Зона нечувствительности, не более, мм..........25

Сопротивление изоляции при нормальных климатических 20

условиях, не менее, МОм........

Масса, кг..................1,4

Датчик—реле Т-35

Предел установок контролируемых температур, °С.. 0—100

Погрешность срабатывания, °С..............1,5

Зона нечувствительности не более, °С..........3—6

Масса, кг..........................0,5

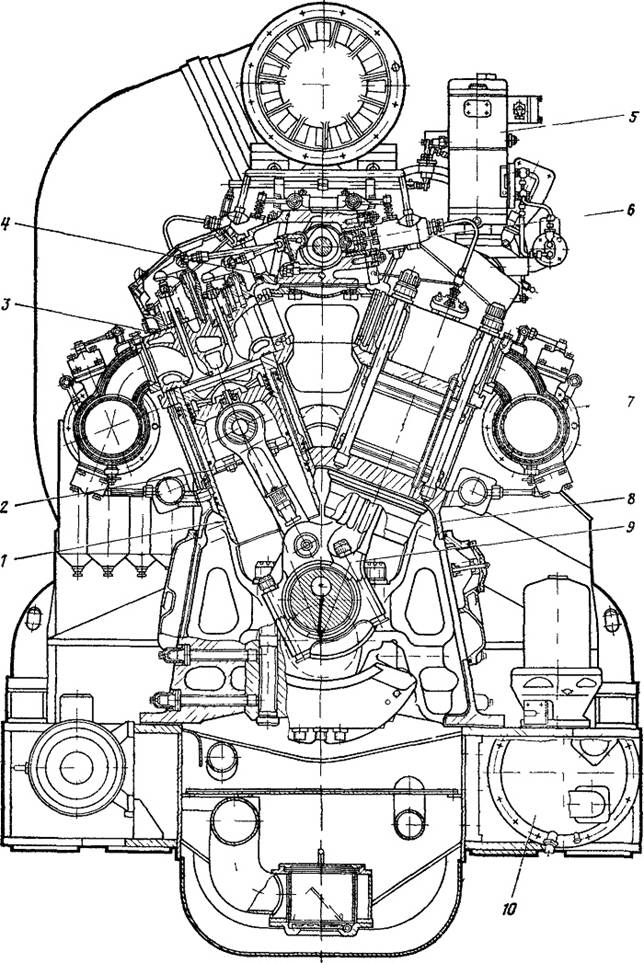

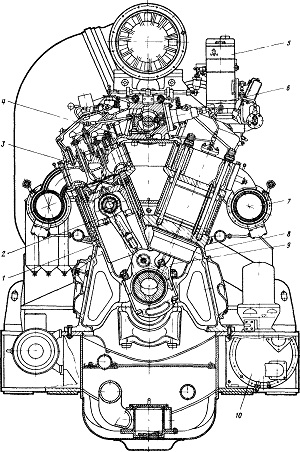

Дизель-генератор 1А-9ДГ тепловоза 2ТЭ116

Дизель четырехтактный, У-образный, 16-цилиндровый, с газотурбинным наддувом и охладителем наддувочного воздуха. Общий вид и разрезы дизель-генератора представлены на рис. 4, 5, 6, 7.

Рама под дизель и генератор сварная. В поддон заливается масло в количестве 1000 л. Блок цилиндров сварно-литой, подшипники коленчатого вала подвесного типа. Коленчатый вал стальной, азотированный. Для уменьшения напряжений, возникающих вследствие крутильных колебаний в системе: привод вспомогательных агрегатов — коленчатый вал дизеля — ротор генератора, на переднем конце коленчатого вала установлен комбинированный антивибратор, состоящий из маятникового антивибратора и силиконового демпфера вязкого трения.

Шатунный механизм состоит из главных и прицепных шатунов Прицепной шатун болтами крепится к пальцу, установленному в проушинах главного шатуна. Поршень составной. Головка крепится к тронку шпильками. В отверстия тронка установлен палец плавающего типа, застопоренный от осевого перемещения кольцами. Поршни охлаждаются маслом, поступающим из масляной системы дизеля через шатуны.

В крышке расположены два впускных и два выпускных клапана, форсунка и индикаторный кран. На крышке установлены рычаги привода клапанов. Крышка нижней плоскостью опирается на блок и крепится к нему четырьмя шпильками, ввернутыми в плиту блока цилиндров. Втулка цилиндра подвешена и прикреплена к крышке цилиндра шпильками. Стык между крышкой и втулкой (газовый стык) уплотняется стальной омедненной прокладкой. На втулку напрессована рубашка, которая образует полость для прохода охлаждающей воды.

Лоток с распределительным валом расположен на верхней части блока. На лотке установлены топливные насосы. Распределительный вал один на оба ряда цилиндров приводится во вращение от коленчатого вала шестеренчатой передачей, имеющейся на заднем торце блока цилиндров, которая одновременно является приводом объединенного регулятора, механического тахоме!ра, предельного выключателя, возбудителя, стартер-генератора и вентилятора охлаждения генератора.

Топливная система высокого давления состоит из 16 индивидуальных насосов золотникового типа и 16 форсунок закрытого типа. Топливо от насосов подается к форсункам по форсуночным трубкам.

Топливоподкачивающая система состоит из топливоподкачивающего насоса, фильтра грубой очистки, фильтров тонкой очистки и подпорного клапана, обеспечивающего необходимое давление топлива, поступающего к топливным насосам. Предельный выключатель в случае повышения частоты вращения коленчатого вала выше допустимой посредством рычажной передачи выключает подачу топлива в цилиндры днзеля и одновременно подает импульс механизму воздушной заслонки, перекрывающей поступление воздуха из воздушной улитки турбокомпрессора в охладитель наддувочного воздуха и ресивер дизеля.

Масляная система состоит из двух насосов масла, работающих последовательно, фильтра тонкой очистки, теплообменника, фильтра грубой очистки, центробежных фильтров и маслопрокачивающего насоса. Все агрегаты и трубопроводы масляной системы, кроме фильтра тонкой очистки, расположены на дизеле. Система охлаждения дизеля водяная, принудительная, двухконтурная, замкнутого типа. Циркуляция воды в системе обеспечивается центробежными насосами.

Картер дизеля вентилируется отсосом газов на всасывание в турбокомпрессор. Разрежение в картере регулируется автоматически.

В целях предотвращения скопления масла в ресивере наддувочного воздуха на дизеле имеется система удаления масла из ресивера в емкость, расположенную с левой стороны в раме. Для контроля за работой этой системы на раме предусмотрен специальный штуцер.

На переднем торце дизеля установлены привод насосов, турбокомпрессор, охладитель наддувочного воздуха, реле давления масла, авто-Mat системы вентиляции картера. От привода насосов приводятся во вращение два насоса масла, два насоса воды, топливоподкачивающий насос. С левой стороны дизеля расположены фильтр масла грубой очистки, центробежные фильтры, теплообменник масла, объединенный регулятор с встроенной в него защитой дизеля от падения давления масла в масляной системе, пусковой сервомотор, привод механического тахометра и тахометр, с правой стороны дизеля — фильтр тонкой очистки топлива, предельный выключатель и маслоотделительный бачок системы вентиляции картера.

С переднего торца дизеля от привода насосов имеется возможность отбирать мощность на привод вспомогательных нужд тепловоза.

Пуск дизеля осуществляется через привод распределительного вала стартер-генератором, расположенным на тяговом генераторе. В генераторном режиме стартер-генератор питает цепи управления тепловоза и производит подзарядку аккумуляторных батарей.

На тяговом генераторе также расположен возбудитель тягового генератора, получающий вращение от привода распределительного вала. Стартер-генератор и возбудитель соединены с приводом распределительного вала двойными резиновыми пальцевыми муфтами.

В системе тепловоза предусмотрена защита дизеля от перегрева воды и масла.

На переднем торце дизеля установлено реле давления масла Д-250Б, которое через электросхему тепловоза обеспечивает дополнительную защиту (остановку дизеля) при падении давления масла на входе в дизель ниже 0,059 МПа (0,6 кгс/см2). Дизель имеет защиту от повышения давления в картере.

Дизели 1А-5Д49-2 имеют до 90% узлов и деталей, унифицированных с другими тепловозными дизелями мощностного ряда Д49.

Рис. 5. Дизель-генератор 1А-9ДГ-2. Поперечный разрез.

1 — втулка дли и ядра, 2 — поршень, 3 — крышка цилиндра, 4 — лоток, 5 — объединенный регулятор; 5 — топливный насос, 7 — выпускной коллектор, 8 — блок цилиндров, 9 — шатунный механизм, 10 — охладитель масла

Рис 6. Дизель-генератор 1А-9ДГ-2. Продольный разрез:

1 — муфта, 2— привод распределительного вала; 3 — валопровод вспомогательных агрегате, 4—механизм управления топливными насосами, 5 — форсунки, 6 — выпускные трубы, 7 — турбокомпрессор, 8 — охладитель наддувочного воздуха, 9 — водяной насос, 10— фильтр грубой очистки масла, 11 — масляный насос, 12 — привод насосов, 13 — демпфер, 14 — рама

Рис. 7. Дизель-генератор 1А-9ДГ. Поперечный разрез:

1 — втулка цилиндра; 2 — поршень; 3 — крышка цилиндра; 4 — лоток; 5 — объединенный регулятор; 6 — топливный насос; 7 — выпускной коллектор; 8 — блок цилиндров; 9 — шатунный механизм; 10 — охладитель масла

|

|

|

Историки об Елизавете Петровне: Елизавета попала между двумя встречными культурными течениями, воспитывалась среди новых европейских веяний и преданий...

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!