Практическая работа № 13

«Выявление неисправностей колесных пар»

ЦЕЛЬ ПРАКТИЧЕСКОЙ РАБОТЫ

Научиться выявлять неисправности колесных пар.

Порядок применения абсолютного шаблона.

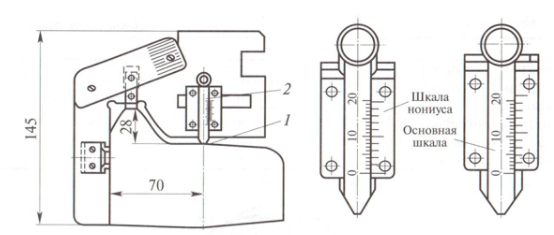

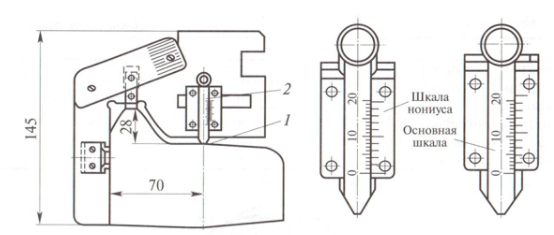

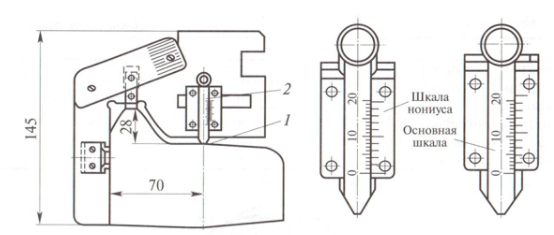

Шаблоны абсолютные вагонные предназначены для измерений величины проката, навара, ползуна и толщины гребня колес. Применяются при ремонте и осмотре колесных пар на предприятиях ОАО «РЖД».

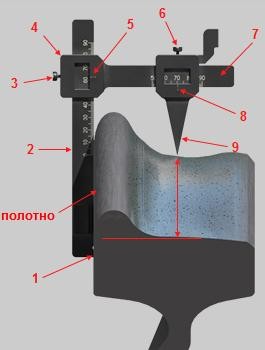

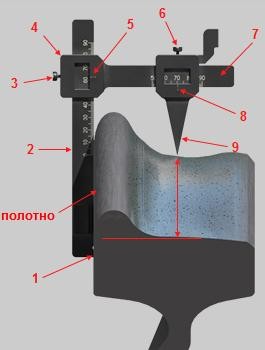

Шаблон состоит из основания с ножками и вертикального и горизонтального движков со шкалой и нониусом. Для случая, когда ползун или навар смещен от круга катания, в основании шаблона имеется прорезь, по которой вертикальный движок можно переместить до совпадения с ползуном. Шаблон прикладывается ножками к внутренней поверхности обода и гребню колеса.

Рис. Абсолютный шаблон

При измерении неравномерного проката, ползуна, навара вертикальный движок опускается сначала на поверхность катания колеса в месте ползуна (навара, проката) и затем на свободную от дефектов поверхность. За высоту ползуна, проката и навара принимается разность отсчетов, произведенных в двух положениях измерений.

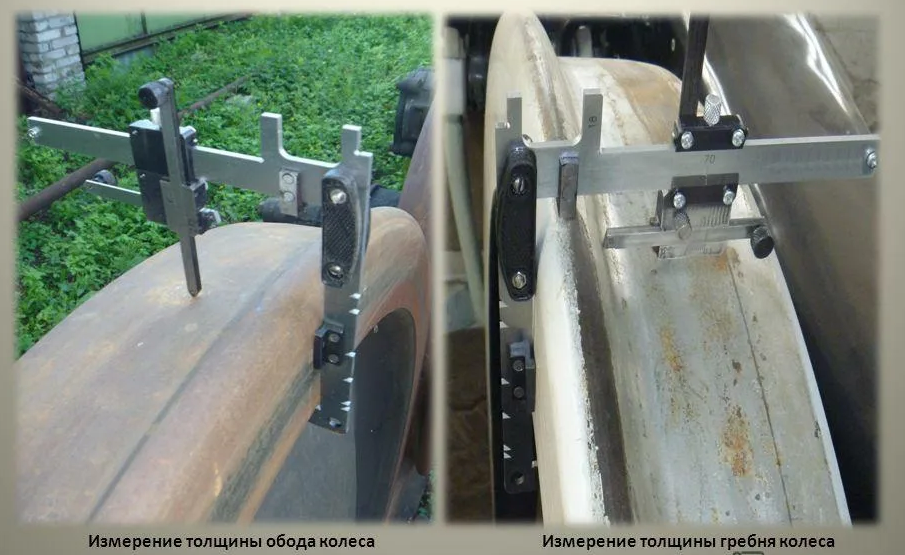

При измерении толщины гребня горизонтальный движок подводят к наружной поверхности гребня и производят отсчет по шкале горизонтального движка.

1. Пределы измерений, мм - проката, ползуна, навара - толщина гребня 0...10 18...33

2. Пределы допускаемой абсолютной погрешности, мм при определении проката ±0,1 при определении толщины гребня ±0,3

3. Цена деления шкал движков, мм 1

4. Значение отсчета по нониусу, мм 0,1

5. Габаритные размеры, мм, 140 -длина 25 -ширина 145 -высота

6. Масса, кг, не более 0,5

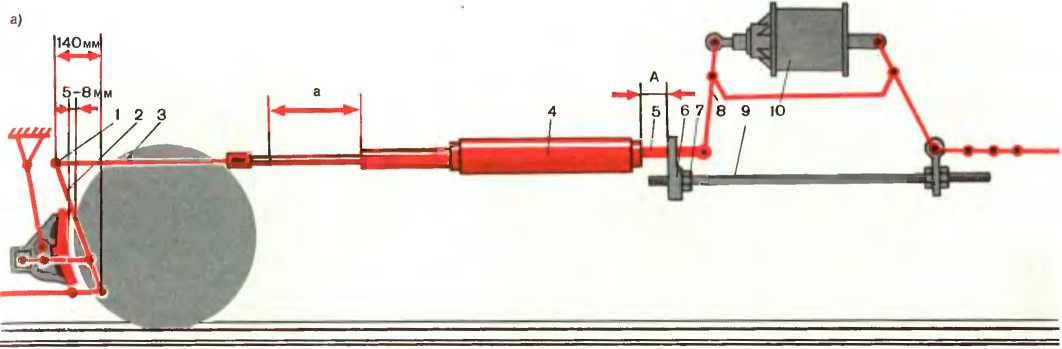

Рис. Порядок измерения величины проката

Ø Измерение неравномерного проката производится в местах повышенного видимого износа колеса, т.е. в сечении с видимым максимальным износом. Для определения его величины дополнительно производят измерения рядом с этим сечением с каждой стороны на расстоянии до 500 мм.

Внимание! Величина дефекта определяется, как разность результатов этих измерений (от большего значения числа вычитается меньшее). Максимальное значение разности результатов измерений принимается за действительную величину неравномерного проката.

Например: 1-я точка 9мм, 2-я точка 6 мм, 3-я точка 7мм, 9мм - 6мм = 3 мм неравномерный прокат

Рис. Порядок измерения величины неравномерного проката

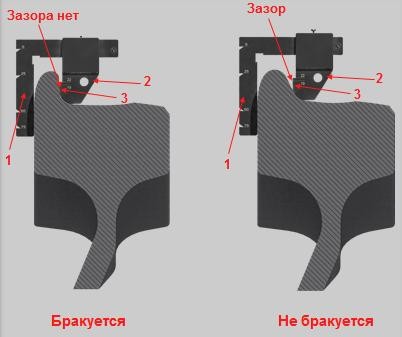

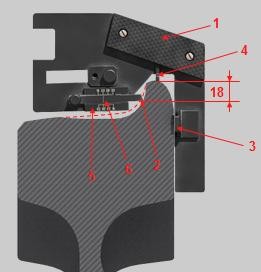

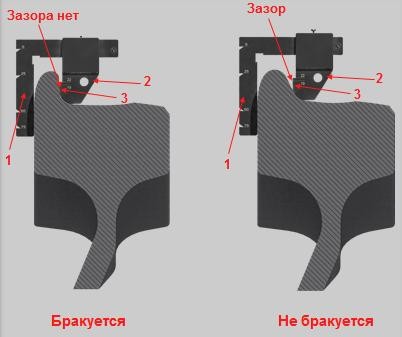

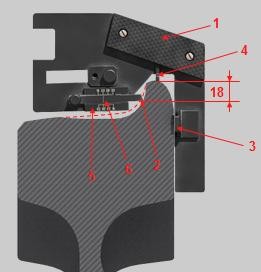

Ø Для измерения вертикального подреза ножку 1 шаблона прижимают к внутренней грани обода колеса. Движок 2 подводят к гребню так, чтобы браковочная грань 3 касалась рабочей поверхности гребня, а нижняя поверхность ножки движка - рабочей поверхности катания колеса. Если браковочная грань 3 движка 2 соприкасается с поверхностью гребня полностью или хотя бы кромкой с отметкой 18, такую колесную пару бракуют. Если между гребнем и браковочной гранью движка шаблона у отметки 18 имеется зазор, колесную пару не бракуют

Рис. Порядок измерения вертикального подреза

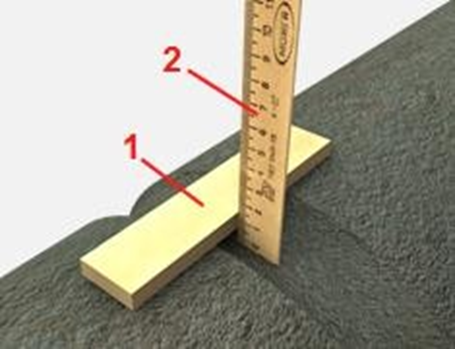

Ø Визуальный контроль и замеры.

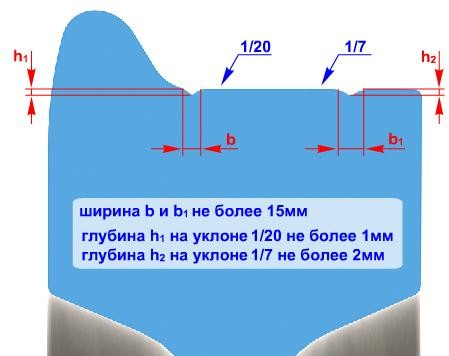

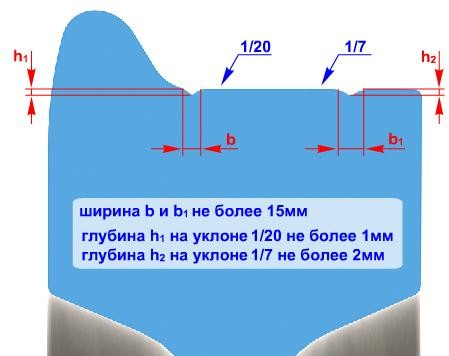

Измерение глубины («h1» или «h2») и ширины («b») производят с помощью толщиномера и линейки

Рис. Визуальный контроль и замеры

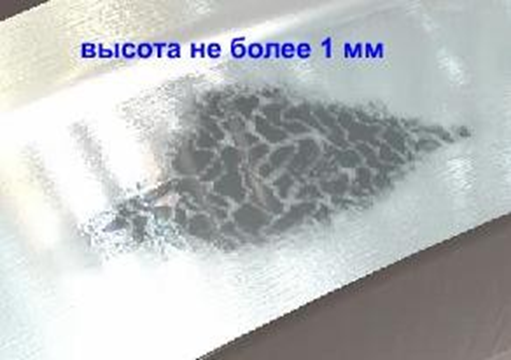

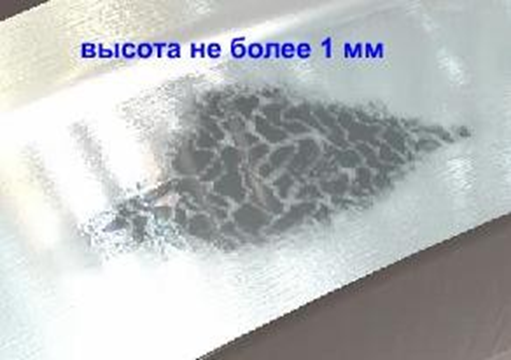

Ø  Измерение высоты навара производят абсолютным шаблоном. Высота навара определяется как разность измерений проката в двух плоскостях радом с наваром и на наваре. В случае, когда навар смещен от круга катания, движок абсолютного шаблона смещается по специальной прорези до совпадения его с наваром.

Измерение высоты навара производят абсолютным шаблоном. Высота навара определяется как разность измерений проката в двух плоскостях радом с наваром и на наваре. В случае, когда навар смещен от круга катания, движок абсолютного шаблона смещается по специальной прорези до совпадения его с наваром.

Рис. Измерение высоты навара.

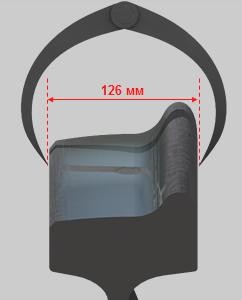

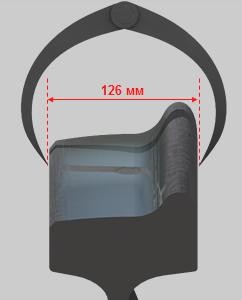

Ø Местное уширение обода количественно определяется разностью измерений ширины обода колеса с помощью кронциркуля вместе наибольшего уширения и в месте, не имеющем его.

Внимание! Местное уширение (раздавливание) обода более 5 мм не допускается

Рис. Местное уширение обода

Линейку 2 надо плотно прижать к внутренней грани колеса. При этом выступ 1 должен упираться в обод или бандаж. Риску 8 движка 9 толщиномера установить на расстоянии 70 мм от внутренней грани обода или бандажа (против деления 70 на линейке 7) и закрепить движок в этом положении винтом 6. Линейку с движком 4 опустить до соприкосновения ножки движка 9 с поверхностью катания колеса и закрепить винтом 3. Снять толщиномер с колеса и против риски 5 на движке 4 прочитать на шкале линейки 2 цифру, указывающую толщину обода.

Рис. Местное уширение обода

Ø Ползун или выработка - измерение производится с помощью вертикального движка абсолютного шаблона. Отсчет по нониусу шаблона - 0,1 мм, цена деления шкалы вертикального движка - 1,0 мм. Установка шаблона производится в месте расположения дефекта. Вертикальный движок 2 опускают на поверхность катания колеса в месте дефекта над самым глубоким местом и производят измерения по шкале движка и нониусу. Затем производят измерения рядом с этим местом (при этом движок должен оставаться после замера дефекта на том же расстоянии от внутренней грани обода колеса) и определяют разность между величиной углубления и проката. В случае, когда ползун или выработка смещены от круга катания, в основании шаблона 1 имеется прорезь, по которой вертикальный движок 2 можно перемещать до совпадения с местом шкале вертикального движка и нониусу абсолютного шаблона.

Рис. Измерение ползуна или выработки

При несовпадении вышеуказанных штриха нониуса и отметок движка результат измерений определяется как сумма целого числа, считываемого по основной шкале вертикального движка и десятичного значения, определяемого по шкале нониуса. Целое число определяется по количеству полных делений на шкале вертикального движка до крайнего нижнего штриха нониуса и будет равно 2.

Отсчет по нониусу сводится к определению совпадения одного из штрихов нониуса с любым штрихом шкалы движка. Десятичное значение определяется как произведение величины отсчета по нониусу (0,1 мм) на количество делений нониуса до совпадающего штриха. Десятичное значение определится по количеству деления нониуса до совпадающего штриха - 6 делений. 0,1 мм х 6 делений = 0,6 мм Измеряемая величина будет равна 2,6 мм.

Отсчет по нониусу сводится к определению совпадения одного из штрихов нониуса с любым штрихом шкалы движка. Десятичное значение определяется как произведение величины отсчета по нониусу (0,1 мм) на количество делений нониуса до совпадающего штриха. Десятичное значение определится по количеству деления нониуса до совпадающего штриха - 6 делений. 0,1 мм х 6 делений = 0,6 мм Измеряемая величина будет равна 2,6 мм.

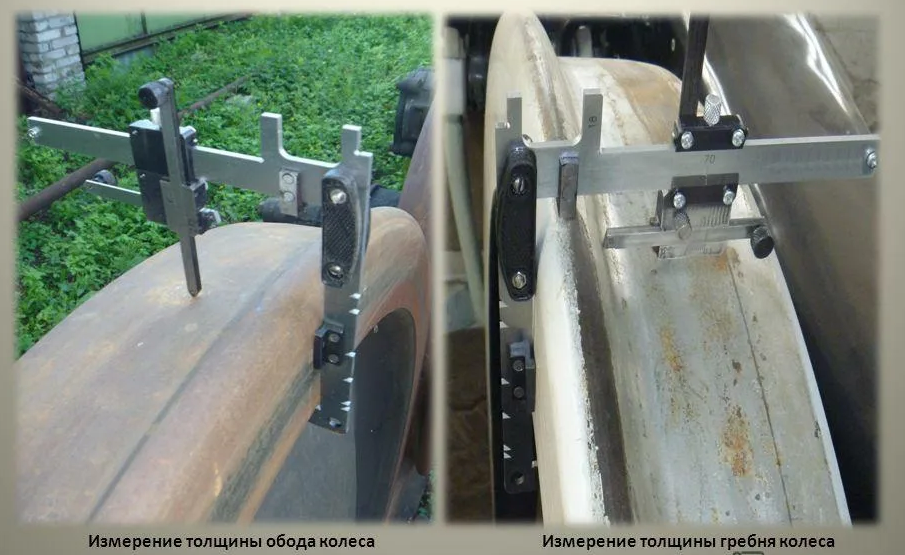

Ø Измерение толщины гребня выполняется с помощью горизонтального движка 2, установленного на расстоянии 18 мм от вершины гребня, абсолютного шаблона 1. При измерении толщины гребня шаблон устанавливают на поверхность катания обода колеса, при этом опорная поверхность 3 шаблона должна плотно прилегать к внутренней грани колеса, а опорная ножка 4 должна опираться на вершину гребня. Затем горизонтальный движок 2 шаблона перемещается до соприкосновения с поверхностью гребня. По делениям шкалы на направляющей планке 5, установившейся против риски 6 определяется толщина гребня.

Рис. Измерение толщины гребня

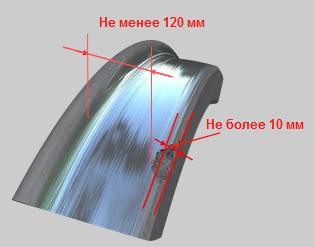

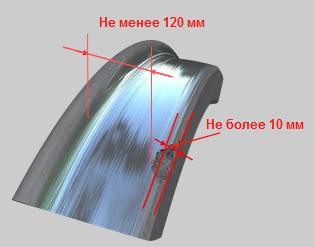

Ø Глубина отколов измеряется по радиусу колеса с помощью линейки.

Расстояние оставшейся части обода колеса замеряется с помощью линейки в месте откола в наиболее узкой части обода.

Расстояние оставшейся части обода колеса замеряется с помощью линейки в месте откола в наиболее узкой части обода.

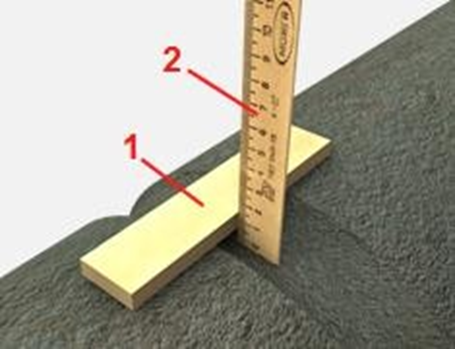

Измерение производится с помощью линейки 2 и ровного бруска 1. Брусок располагается над протертостью вдоль поверхности оси и является точкой отсчета. С помощью линейки измеряется расстояние от поверхности оси, обозначенной бруском до нижней точки протертости. Данное расстояние является глубиной протертости

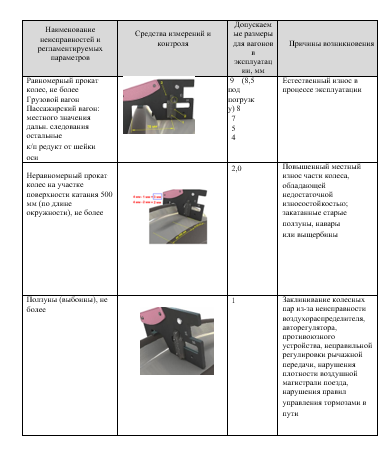

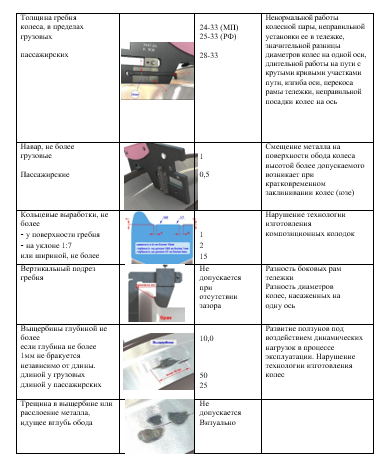

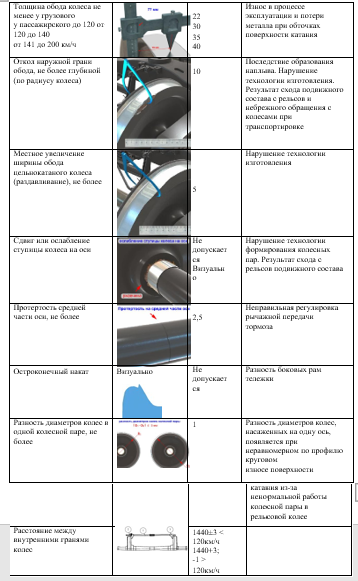

Дефекты колесных пар и допускаемые размеры дефектов в эксплуатации

Дефекты колесных пар и допускаемые размеры дефектов в эксплуатации

Практическая работа № 14

«Сцепление и расцепление вагонов между собой и с локомотивом, убеждение в надежности сцепления вагонов между собой или вагона с локомотивом»

ЦЕЛЬ ПРАКТИЧЕСКОЙ РАБОТЫ

Научиться сцеплять/расцеплять вагоны между собой и с локомотивом, убеждать в надёжности сцепления вагонов между собой или вагона с локомотивом.

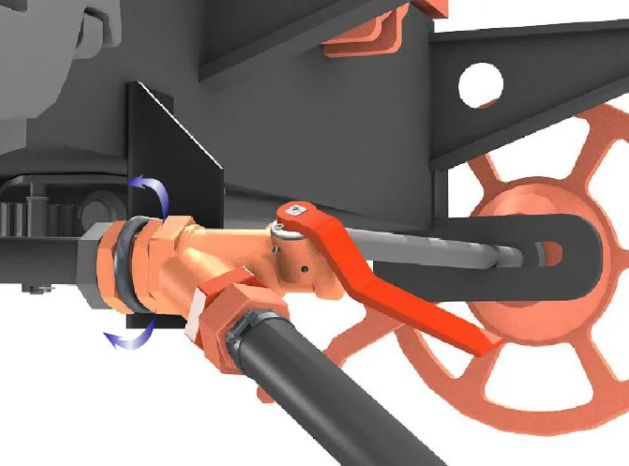

Перекрытие концевых кранов воздушной магистрали, соединение и разъединение соединительных рукавов тормозной магистрали производится только после полной остановки маневрового состава и предупреждения машиниста маневрового локомотива о нахождении составителя поездов в пространстве между вагонами (между вагоном и локомотивом) внутри колеи и убеждения в правильности восприятия машинистом локомотива информации о заходе в межвагонное пространство. Работу эту разрешается производить только в рукавицах (перчатках).

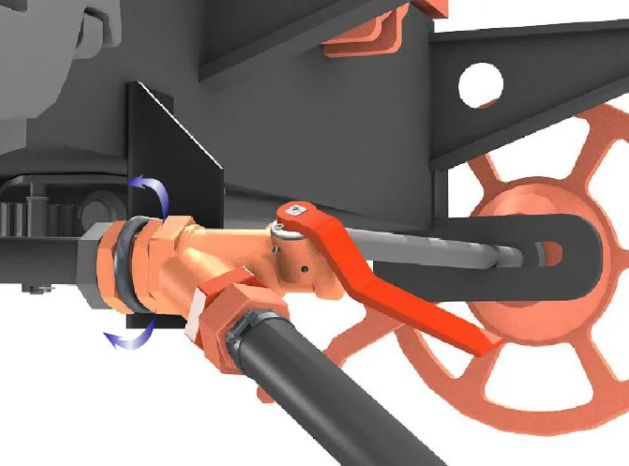

Рис. Перекрытие концевых кранов

Передача команды машинисту маневрового локомотива на движение разрешается только после выхода составителя поездов из пространства между вагонами на междупутье или обочину пути.

В маневровых составах с заряженной сжатым воздухом тормозной магистралью составителю поездов необходимо:

перед расцепкой вагонов в первую очередь перекрыть концевые краны, а затем разъединять соединительные рукава между вагонами;

при сцеплении вагонов в первую очередь соединить рукава, а затем открыть концевые краны.

Рис. Соединение тормозных рукавов

Составителю поездов разрешается производить соединение или разъединение соединительных рукавов тормозной магистрали в составе пассажирского поезда только после получения информации от машиниста поезда лично или через дежурного по железнодорожной станции об отключении электропитания электропневматических тормозов в составе поезда.

Расцепка стоящих вагонов должна производиться сбоку от вагона без захода в пространство между вагонами с помощью расцепного рычага привода автосцепки, а при его неисправности с помощью вилки для расцепления автосцепок вагонов.

Рис. Расцепление вагонов

При невозможности расцепления вагонов маневровая работа, связанная с расцепкой вагонов, прекращается до устранения неисправности расцепного привода автосцепки.

Во время движения маневрового состава составителю поездов запрещается входить в пространство между вагонами, переходить на другую сторону отцепа вагонов (для расцепки с противоположной стороны), производить расцепление вагонов в пределах стрелочного перевода, пешеходного настила, переезда, в негабаритных и опасных местах, в местах погрузки-выгрузки навалочных грузов, установки светофоров и других устройств.

Во время движения маневрового состава составителю поездов запрещается входить в пространство между вагонами, переходить на другую сторону отцепа вагонов (для расцепки с противоположной стороны), производить расцепление вагонов в пределах стрелочного перевода, пешеходного настила, переезда, в негабаритных и опасных местах, в местах погрузки-выгрузки навалочных грузов, установки светофоров и других устройств.

Рис. Местонахождение при сцеплении вагонов.

Составителю поездов запрещается производить ремонт автосцепного устройства (механизма, расцепного привода и другого оборудования) или устранение сверхдопустимой разницы по высоте между продольными осями автосцепок соседних вагонов путем подкладывания клина и других посторонних предметов между шляпкой маятникового болта и центрирующей балочкой.

При технических неисправностях автосцепки вагонов для их устранений привлекаются работники пункта технического обслуживания вагонов. При производстве осмотрщиком вагонов операций по устранению неисправностей автосцепки составитель поездов должен находиться в безопасном месте (на междупутье или на обочине пути), при этом оставляемая без локомотива группа вагонов должна быть закреплена.

По окончании устранения неисправностей автосцепки вагонов составитель поездов дает команду машинисту локомотива на движение после выхода осмотрщика вагонов из межвагонного пространства и уборки тормозных башмаков.

Практическая работа № 17

«Осмотр вагонов и контейнеров в техническом отношении»

ЦЕЛЬ ПРАКТИЧЕСКОЙ РАБОТЫ

Научиться производить осмотр вагонов и контейнеров в техническом отношении.

Осмотреть:

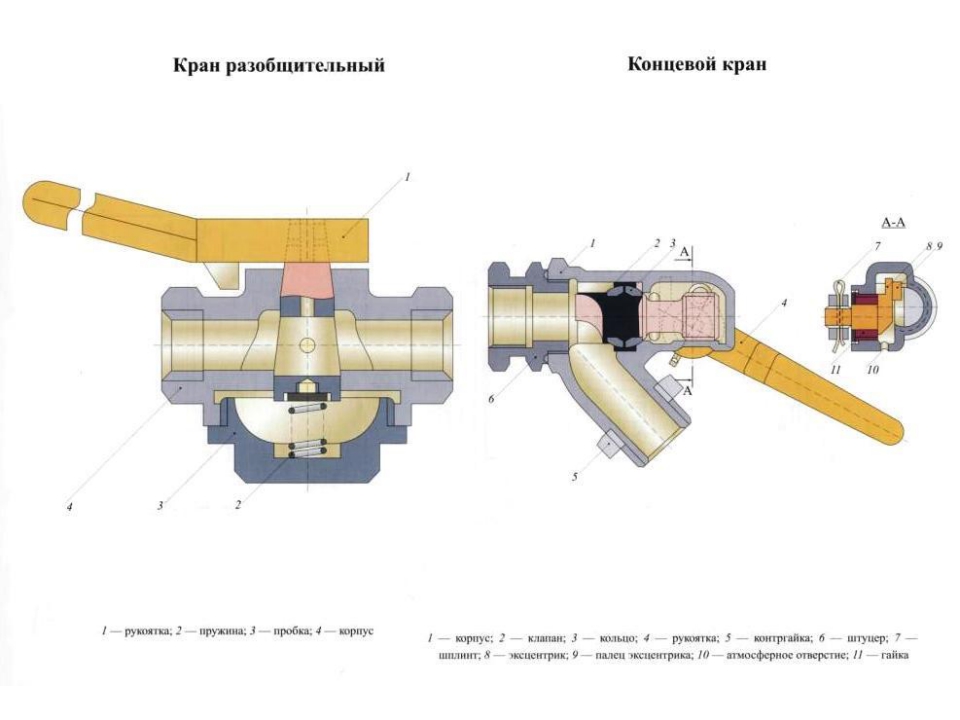

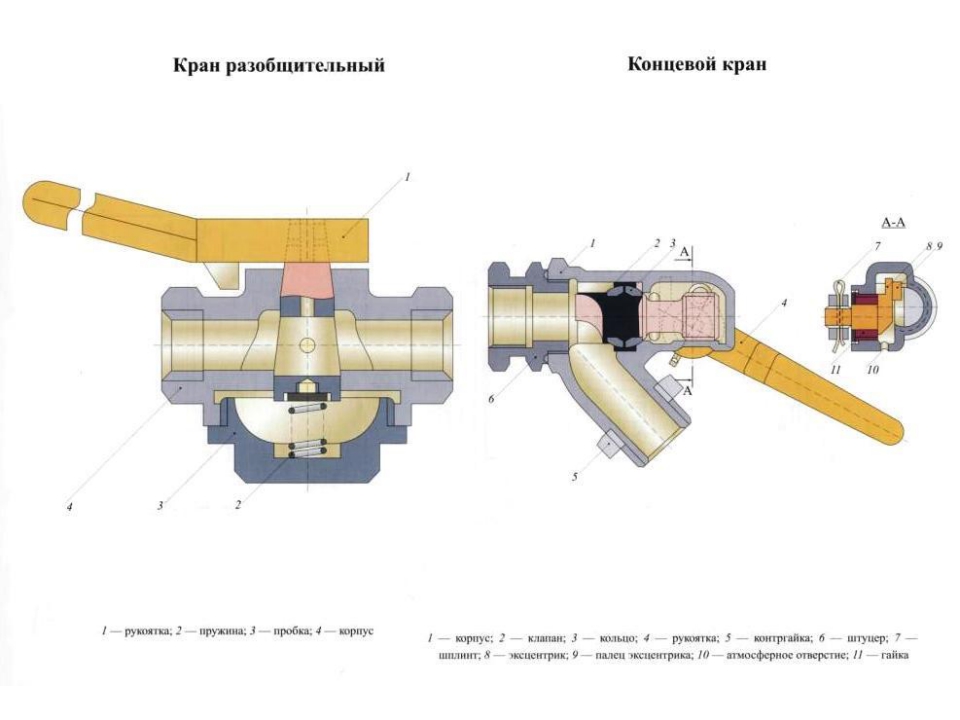

Тормозной соединительный рукав с головкой, хомут, концевой кран;

Рис. Соединительный рукав

Рис. Соединительный рукав

Рис. Концевой кран

Крепление тормозной магистрали к концевой балке;

Детали стояночного тормоза;

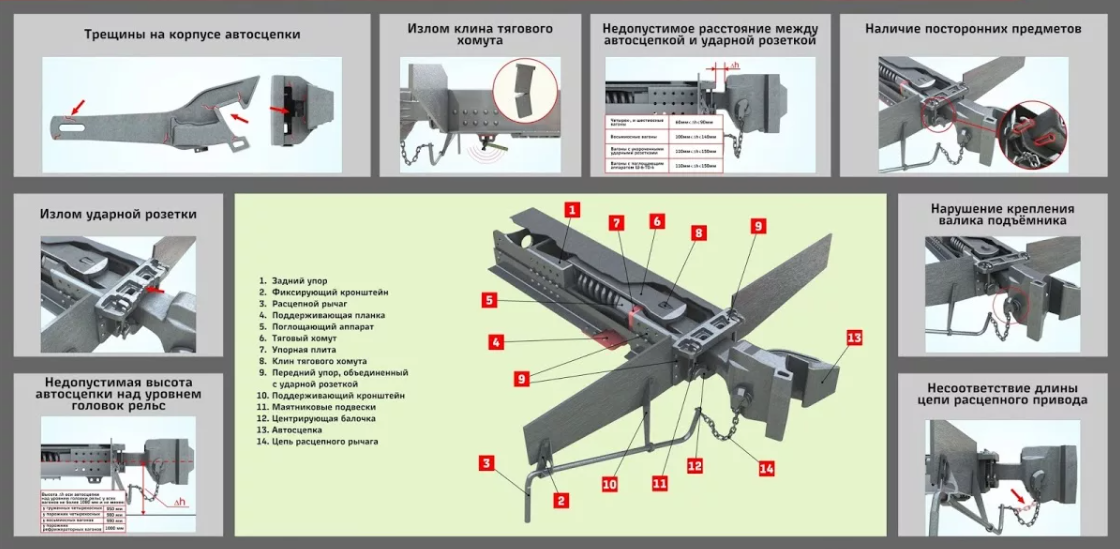

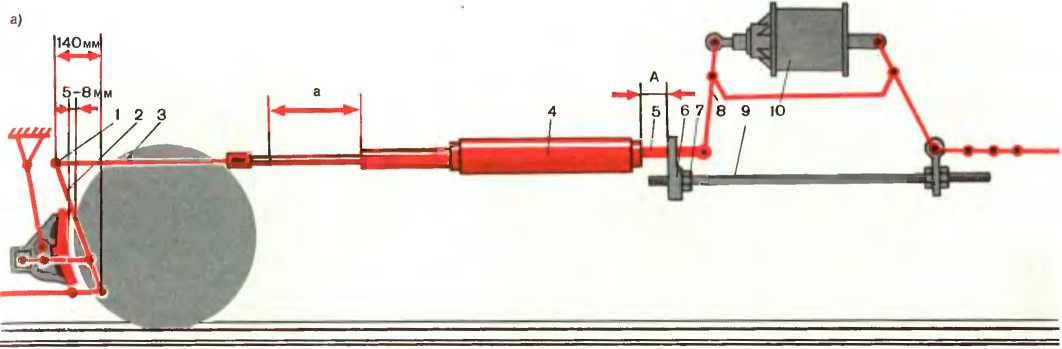

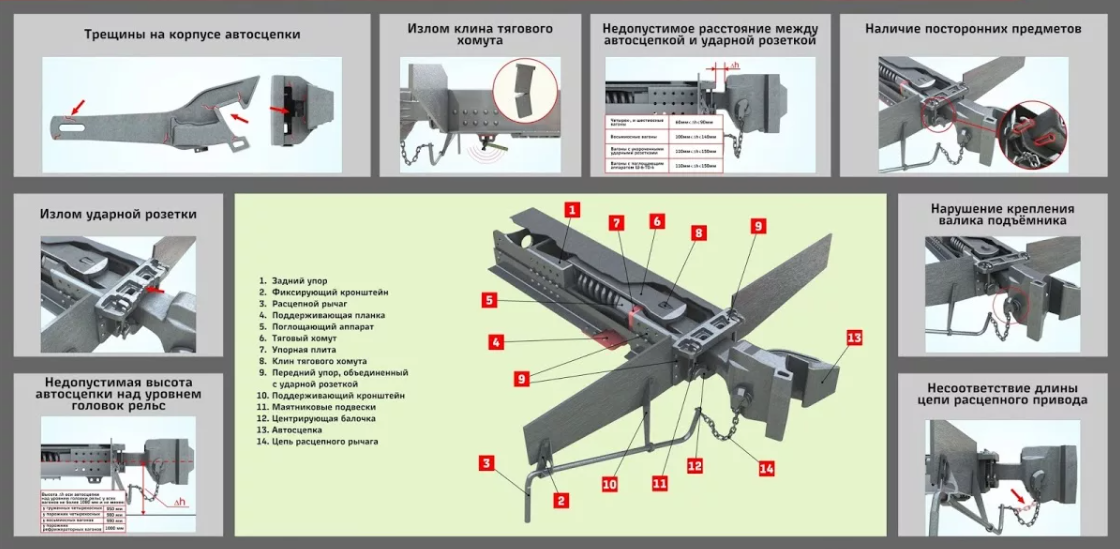

Кронштейны расцепного привода, расцепной рычаг, цепь расцепного привода валик подъёмника;

Автосцепку, розетку, маятниковую подвеску, центрирующий прибор;

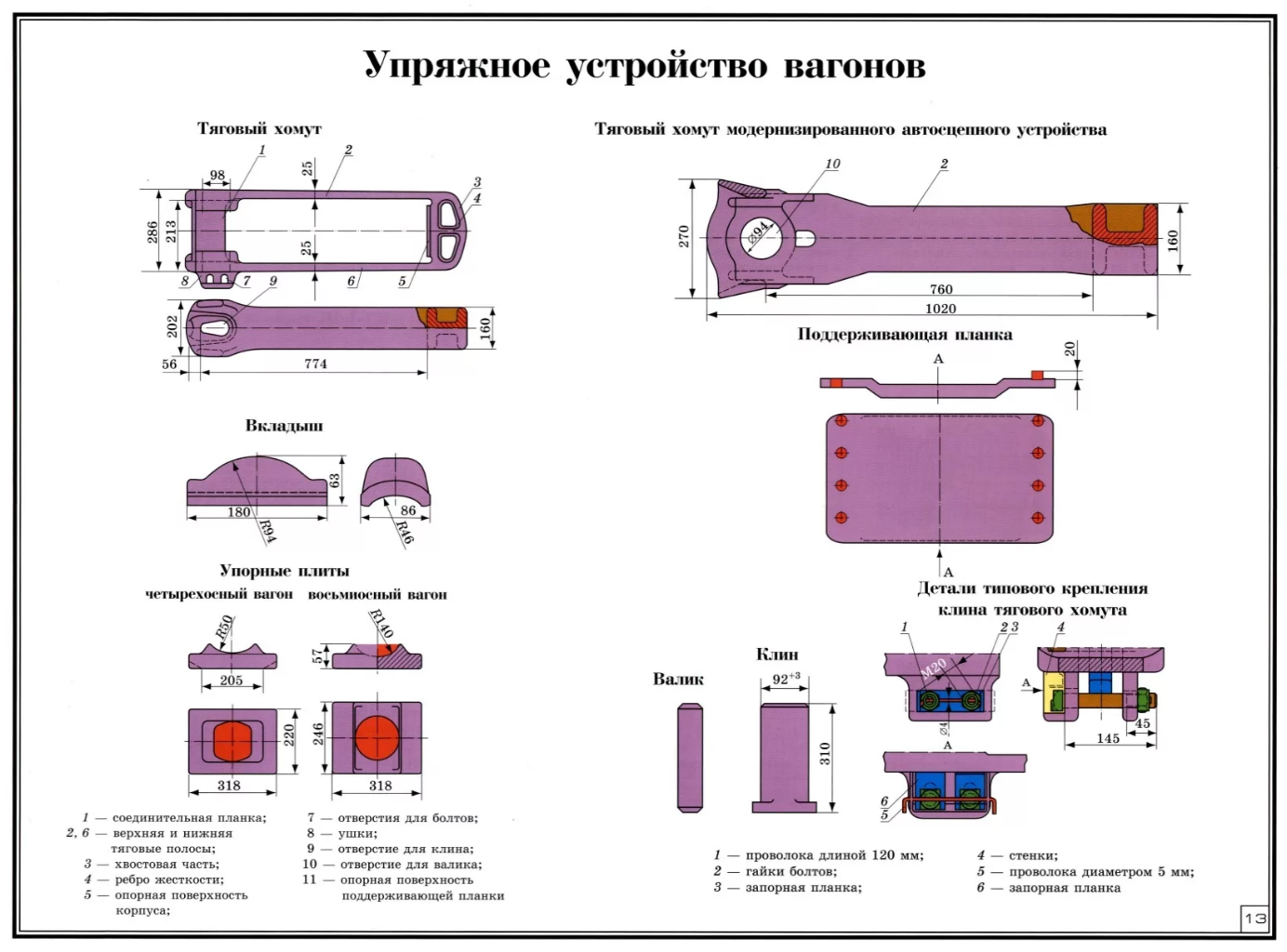

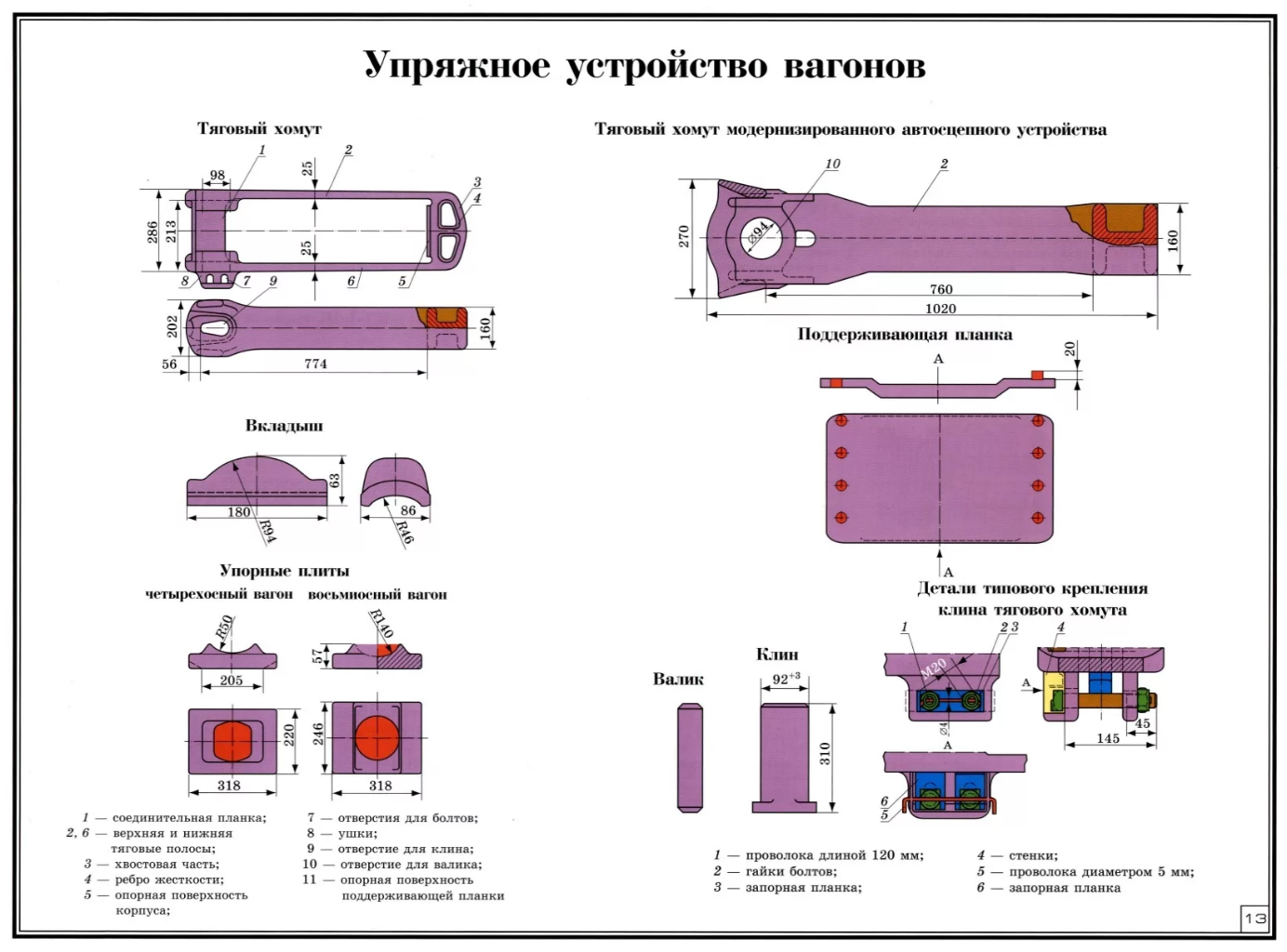

Концевую балку, и видимую часть тягового хомута;

Торцевую стену, а у вагонов с тормозными площадками – стойку, обшивку, сигнальные скобы;

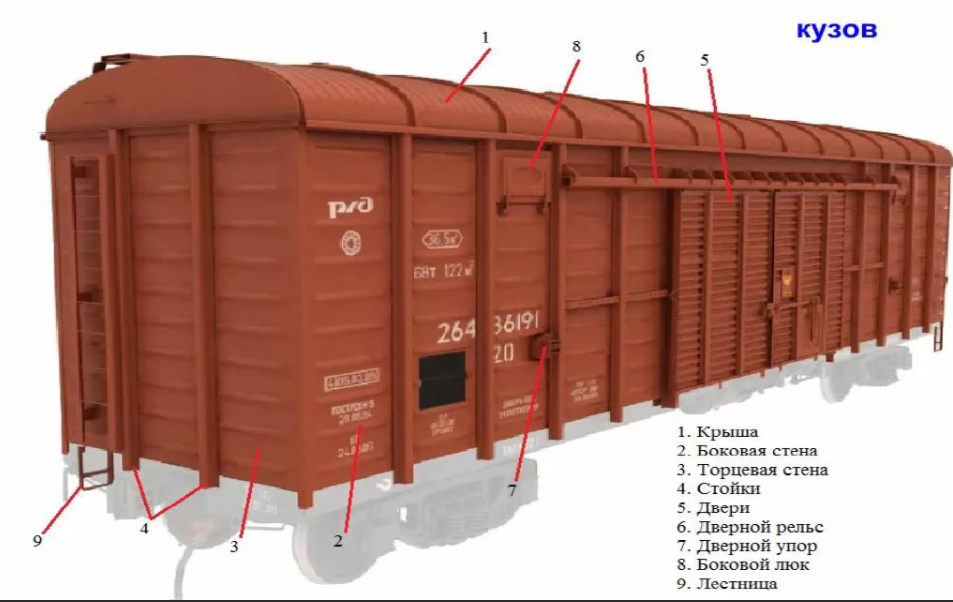

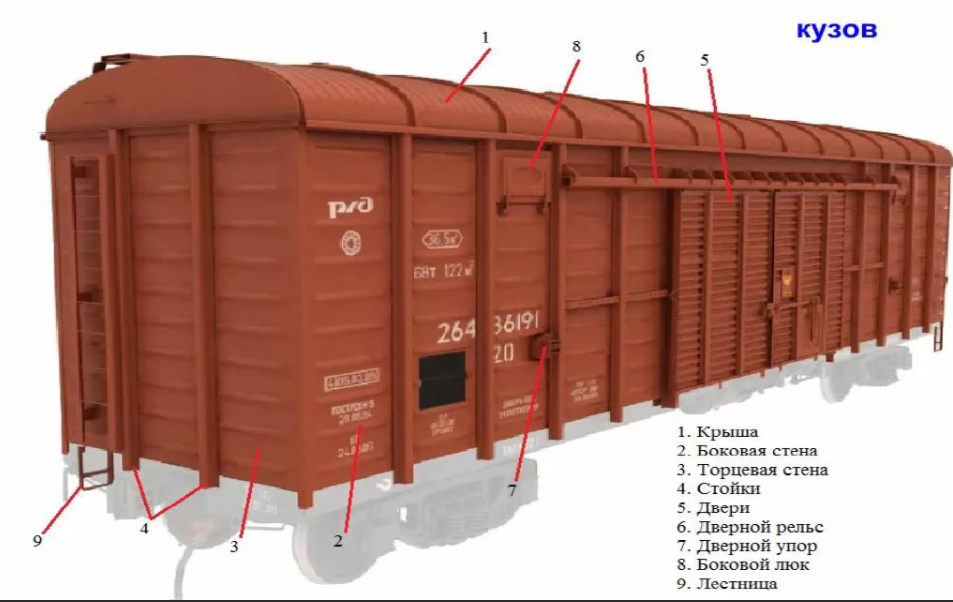

У крытых вагонов – карниз крыши, стойки, раскосы, обшивку;

У полувагонов – торцевую стену или двери и их запоры;

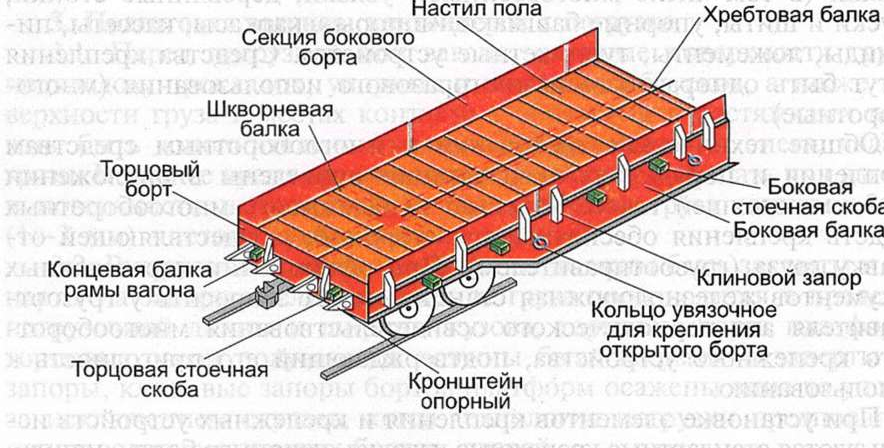

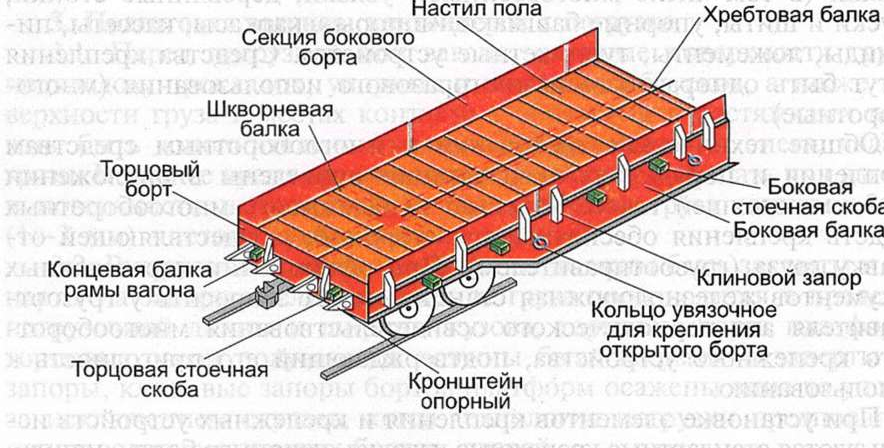

У платформ – торцевой борт и бортовой запор;

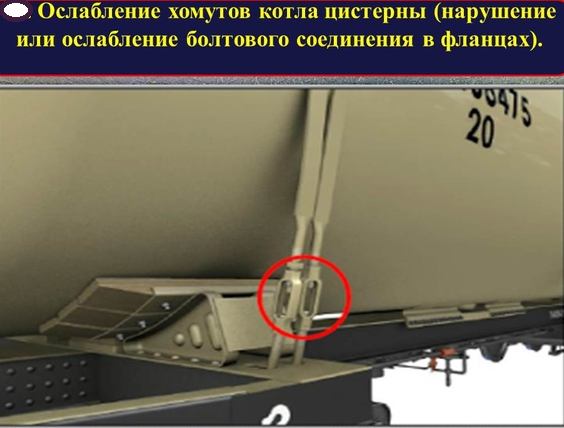

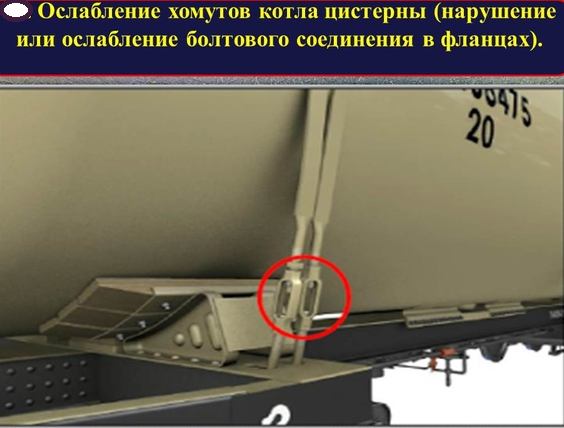

У цистерн – состояние деревянных прокладок, положение котла.

У цистерн – состояние деревянных прокладок, положение котла.

Проверить:

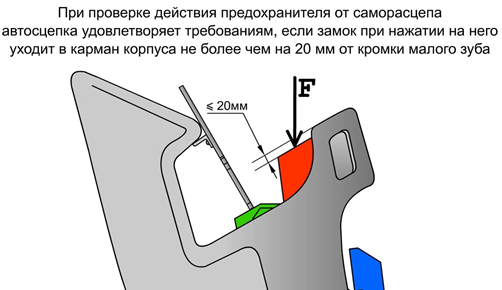

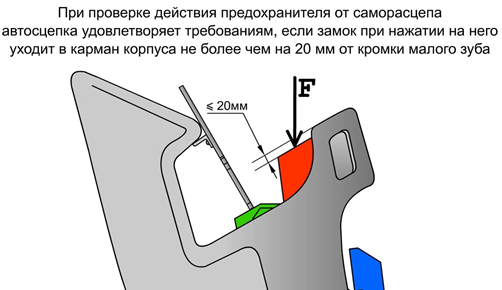

Действие механизма на саморасцеп;

Расстояние от упора корпуса до розетки;

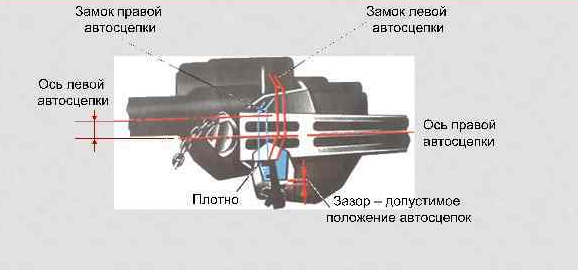

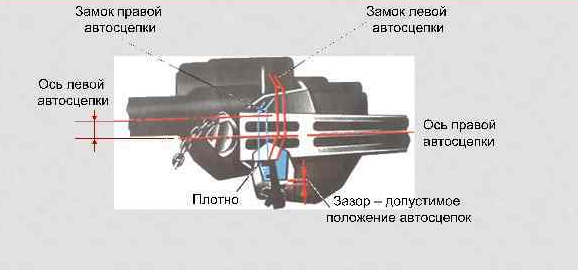

Разницу по высоте между продольными осями сцепленных автосцепок.

На 2-ой позиции

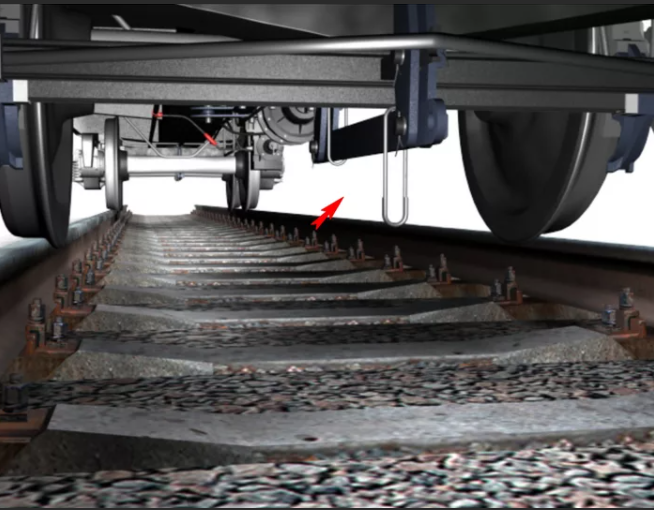

Осмотреть под вагоном:

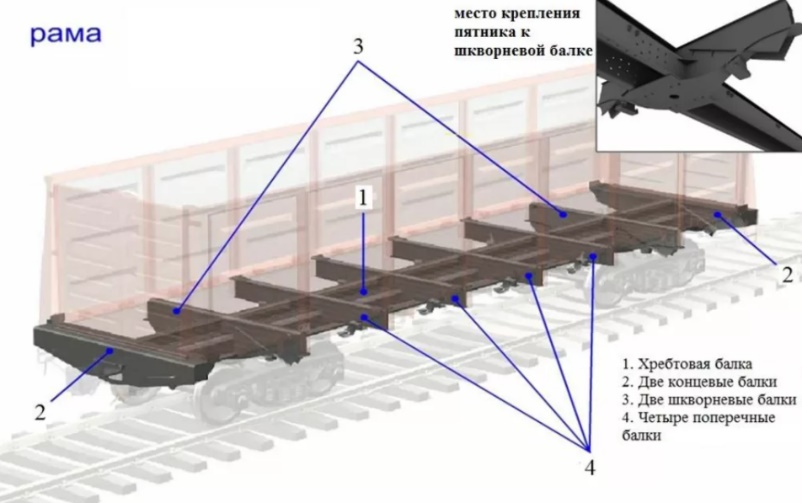

Концевую балку, балки рамы;

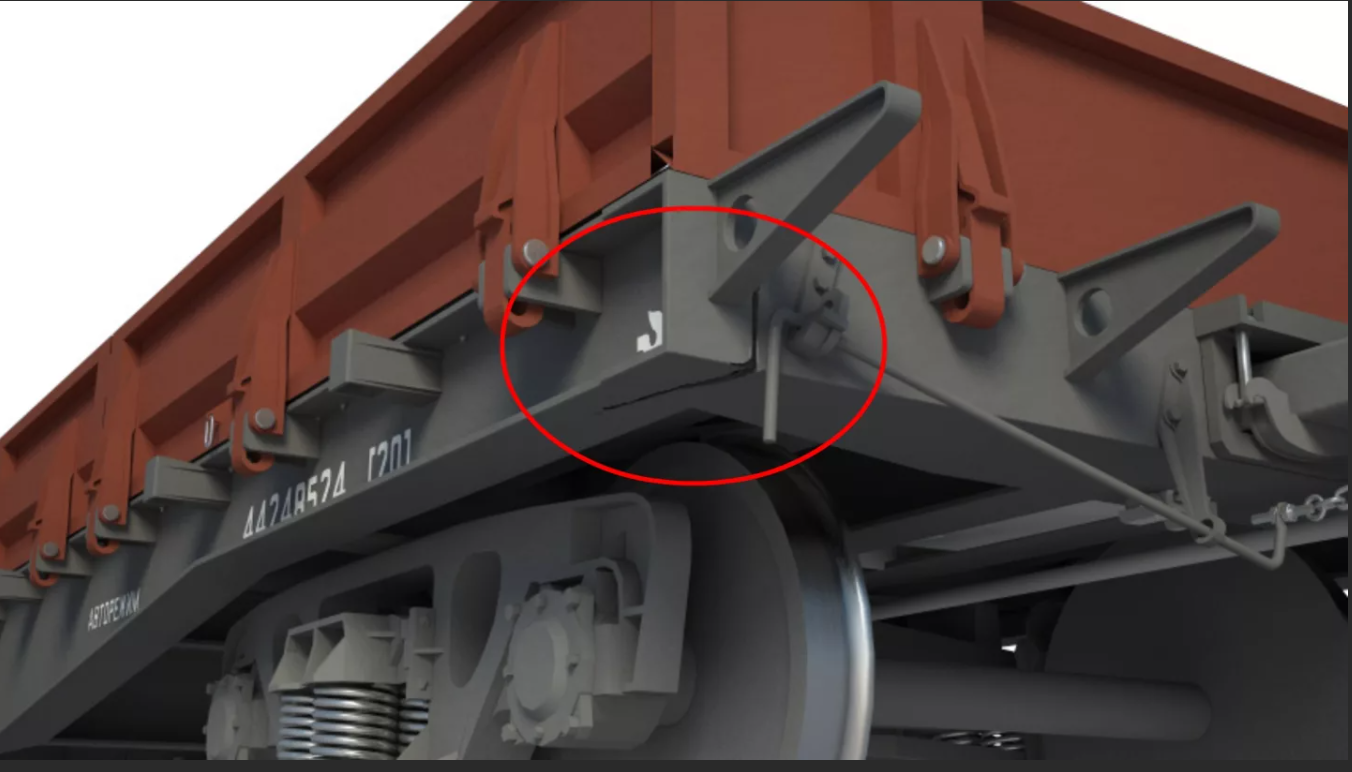

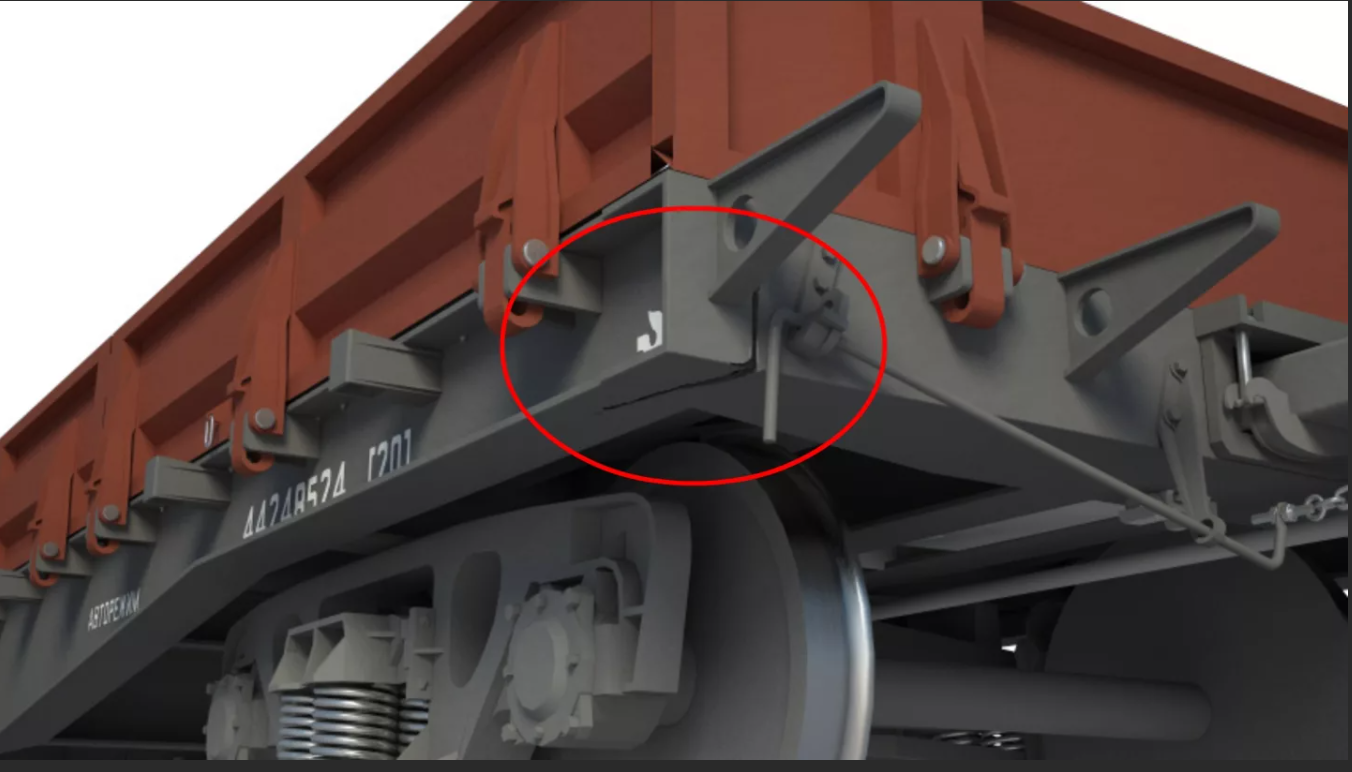

Хвостовик корпуса автосцепки, состояние клина тягового хомута и его крепление, тяговый хомут;

Поглощающий аппарат, передний и задний упоры, поддерживающую планку;

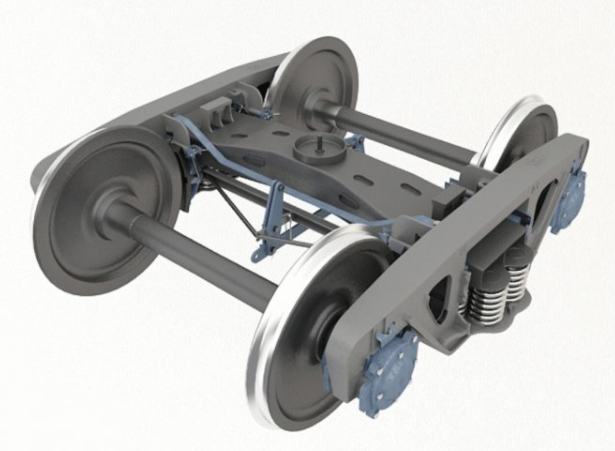

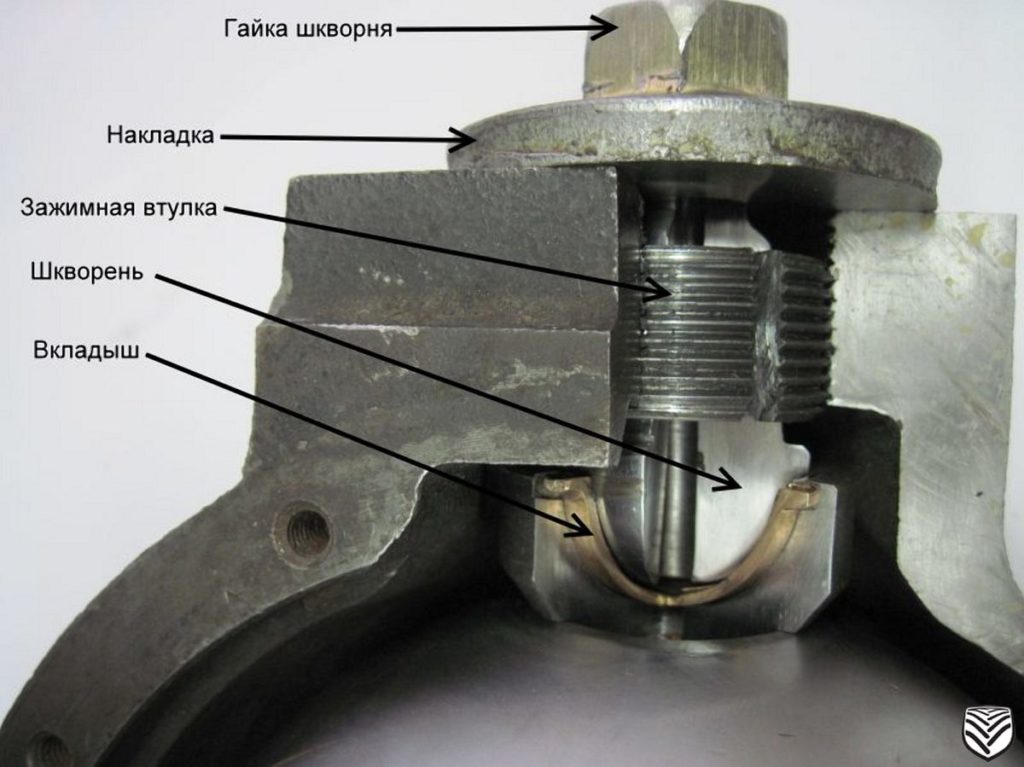

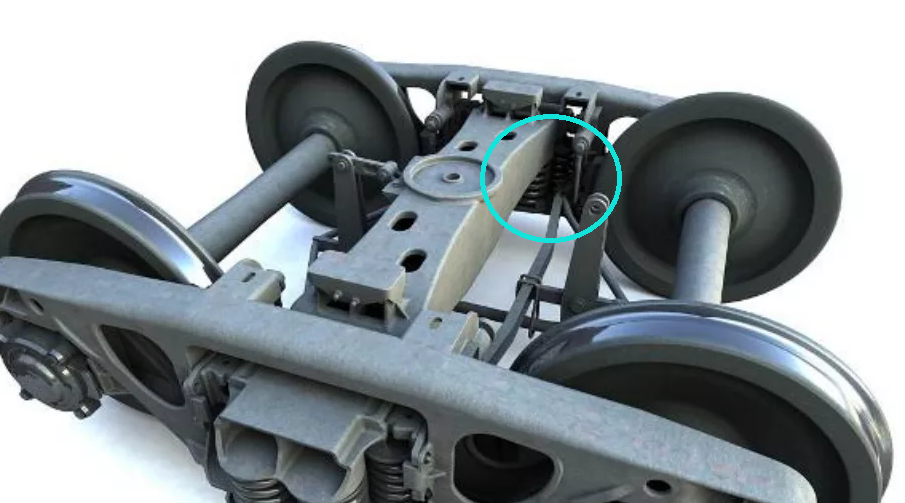

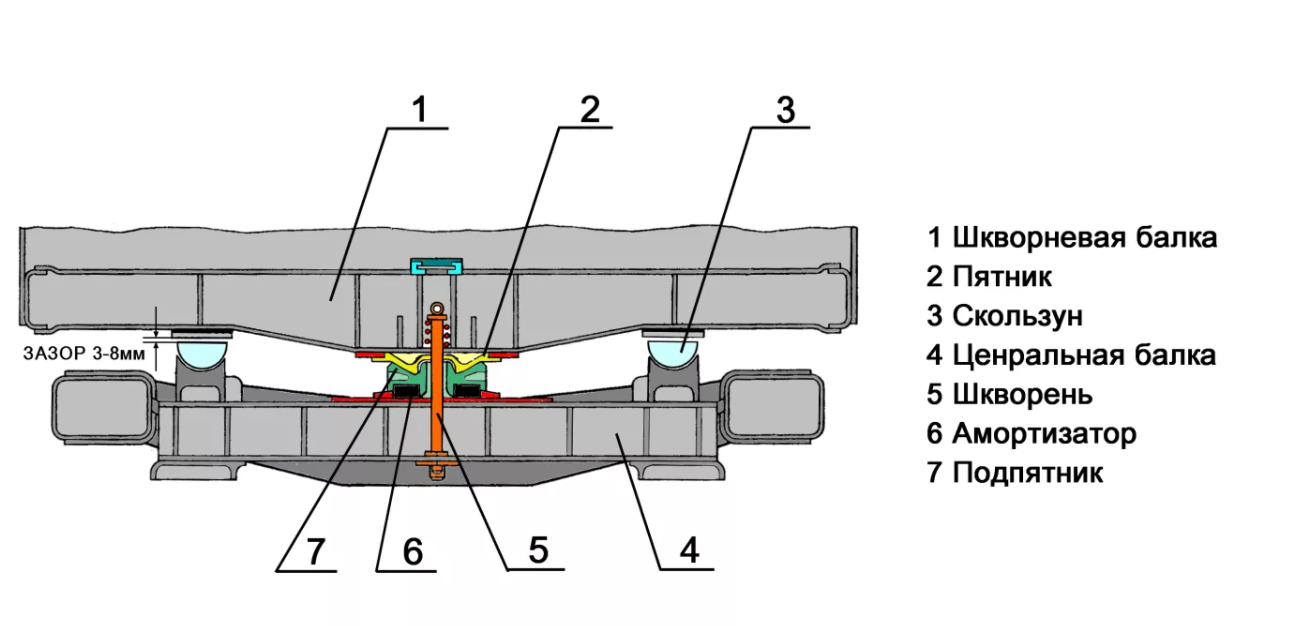

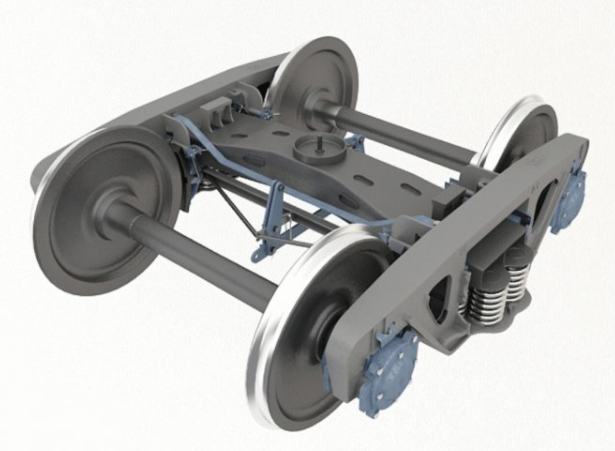

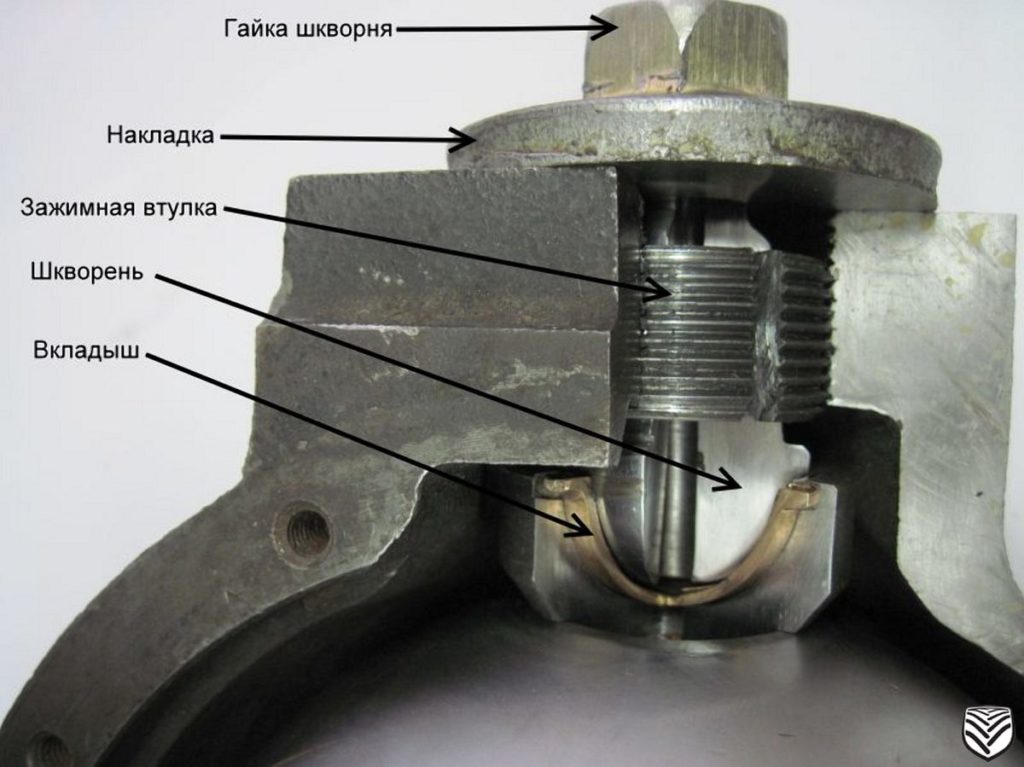

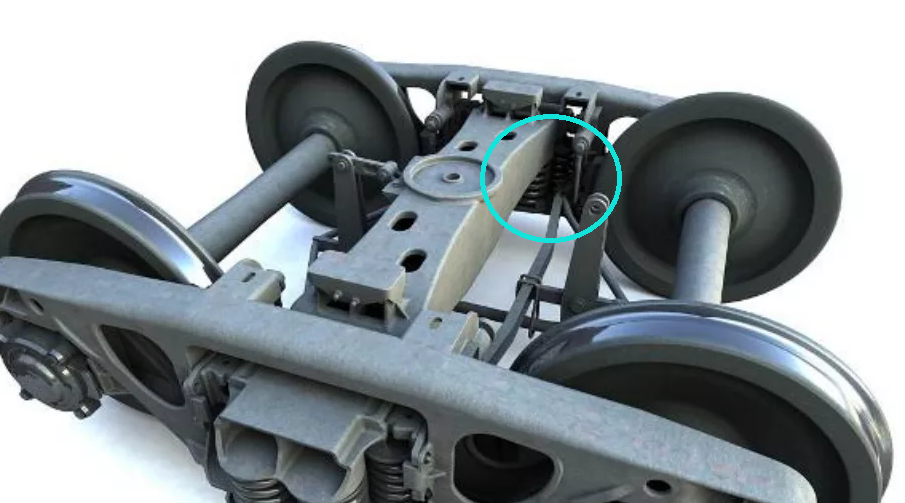

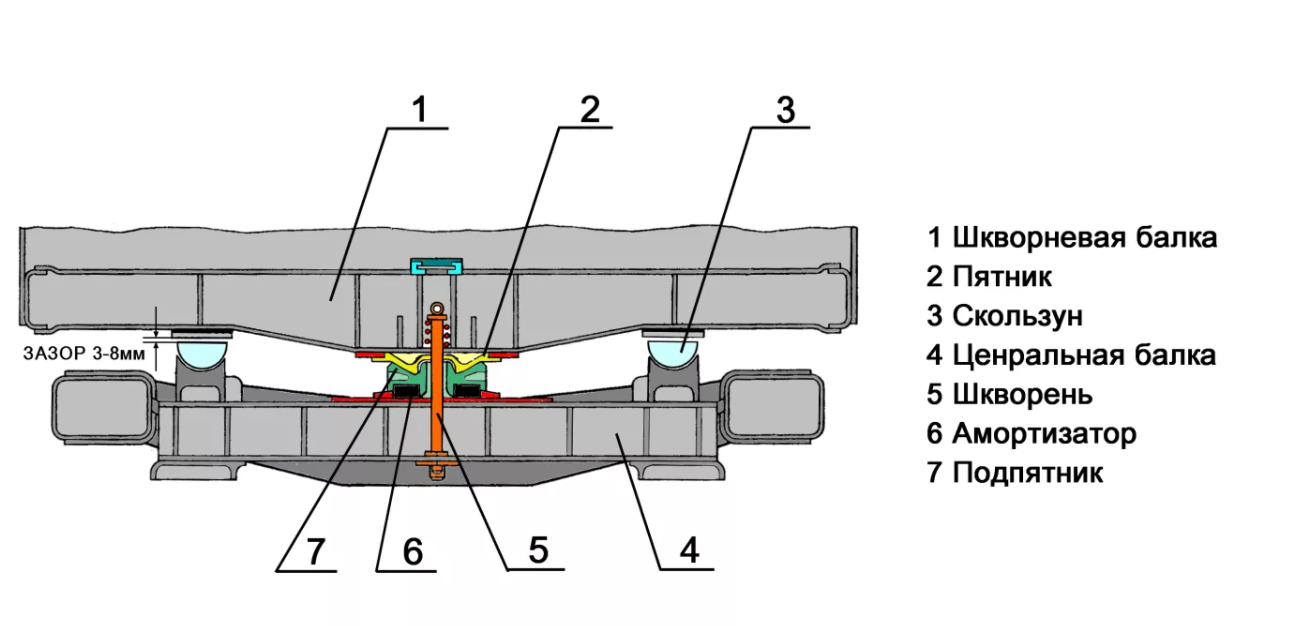

Шкворневую балку, надрессорную балку, узел пятник – подпятник;

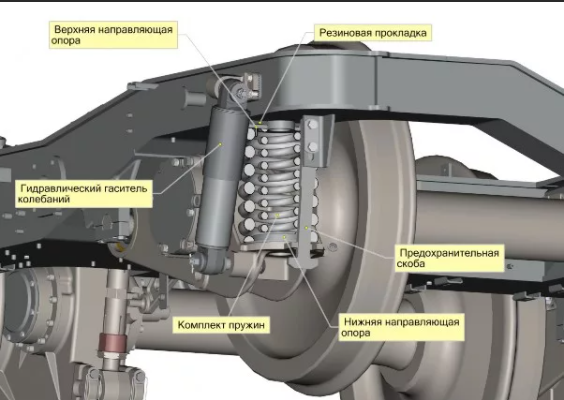

Видимые пружины с внутренней стороны тележки;

Колёса первой колёсной пары с внутренней стороны;

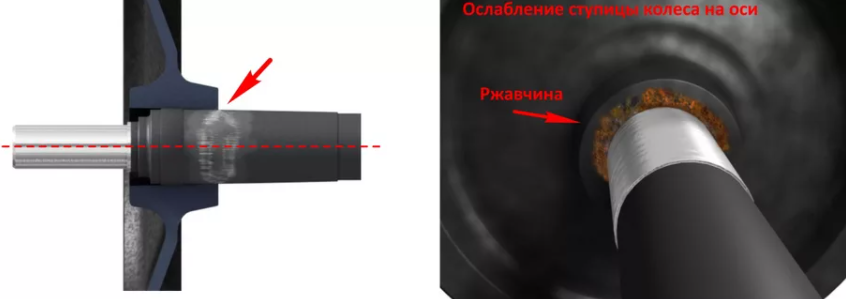

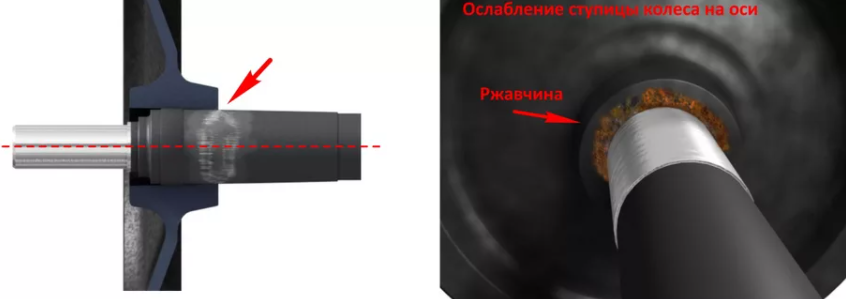

Места сопряжения ступиц колес с подступичной частью оси;

Среднюю часть оси по всей длине.

На 3-ей позиции

Остукивание колёсных пар.

Осмотреть:

Косоуры, подножки составителя, поручни;

Буксовый узел – корпус буксы, буксовые крышки, лабиринтное кольцо;

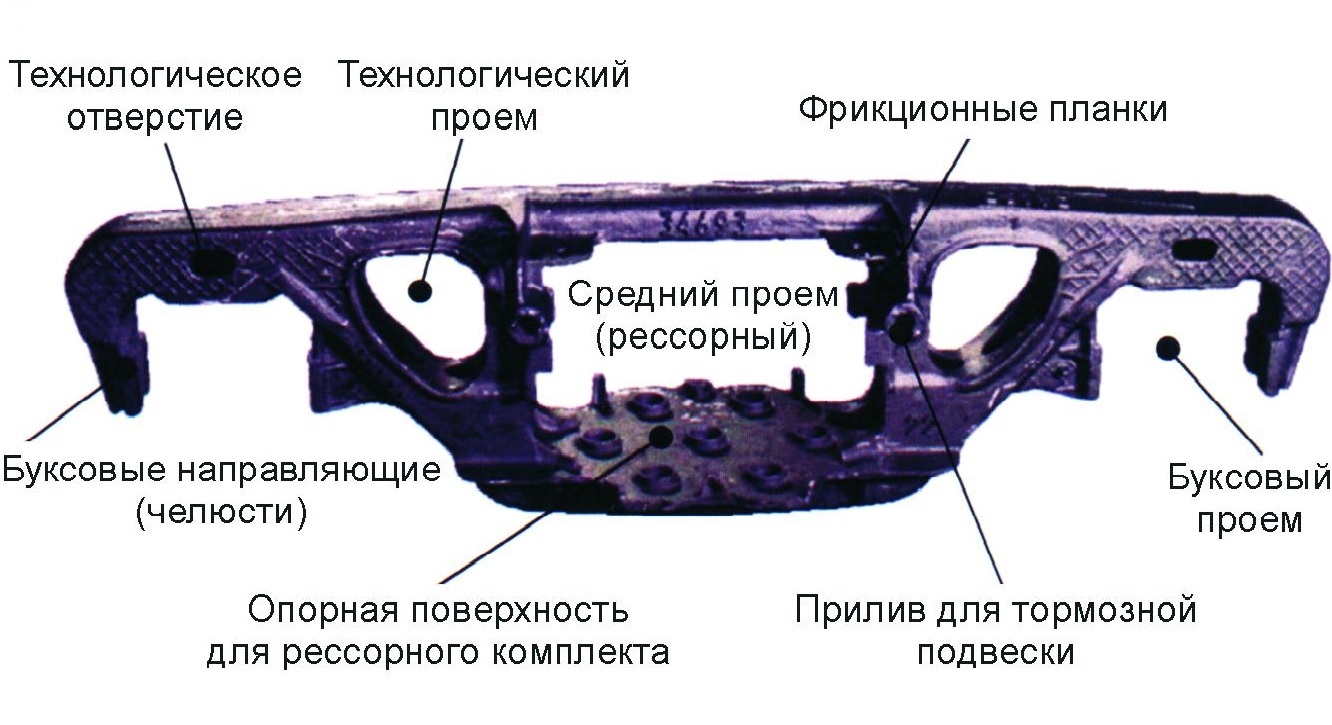

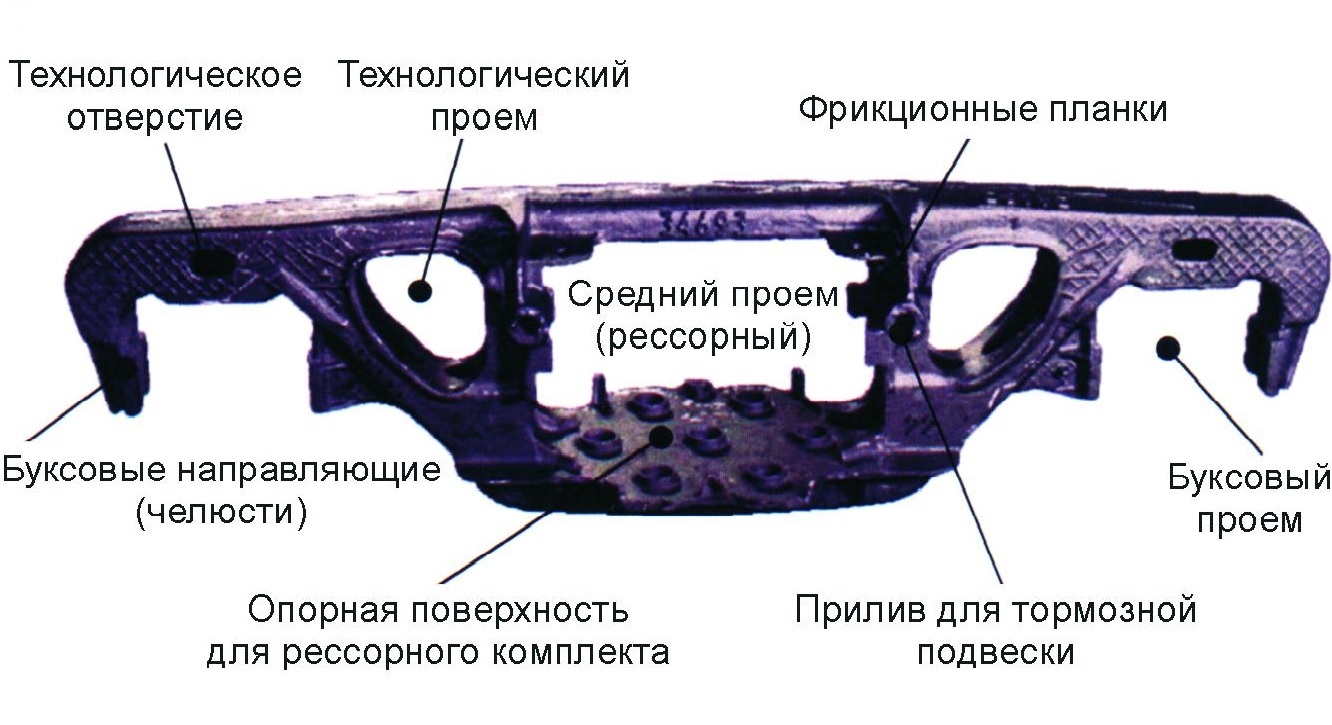

Боковую раму в зоне буксового проёма и технологического окна;

Колёса первой колёсной пары с наружной стороны;

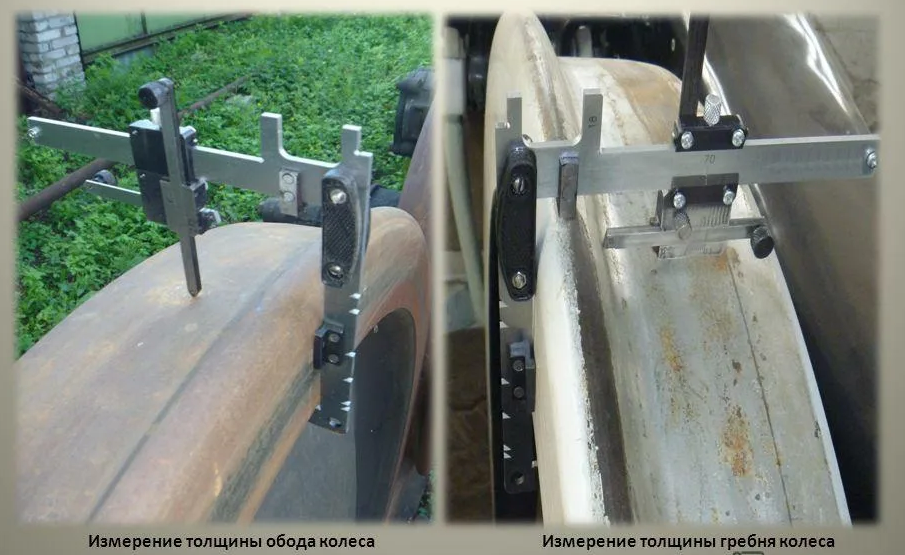

Поверхность катания на предмет выявления ползунов (выбоин), выщербин, кольцевых выработок, уширения и отколов обода, вертикального подреза и остроконечного наката гребня.

Поверхность катания на предмет выявления ползунов (выбоин), выщербин, кольцевых выработок, уширения и отколов обода, вертикального подреза и остроконечного наката гребня.

Проверить:

Толщину обода, гребня и прокат колеса.

На 4-ой позиции

Осмотреть:

Концевые опорные части балки;

Пружинный комплект;

Центральную часть боковой рамы тележки;

Стену кузова, карниз крыши, стойки, раскосы, обшивку, верхнюю и нижнюю обвязки, состояние крепления хомутов, котла цистерны;

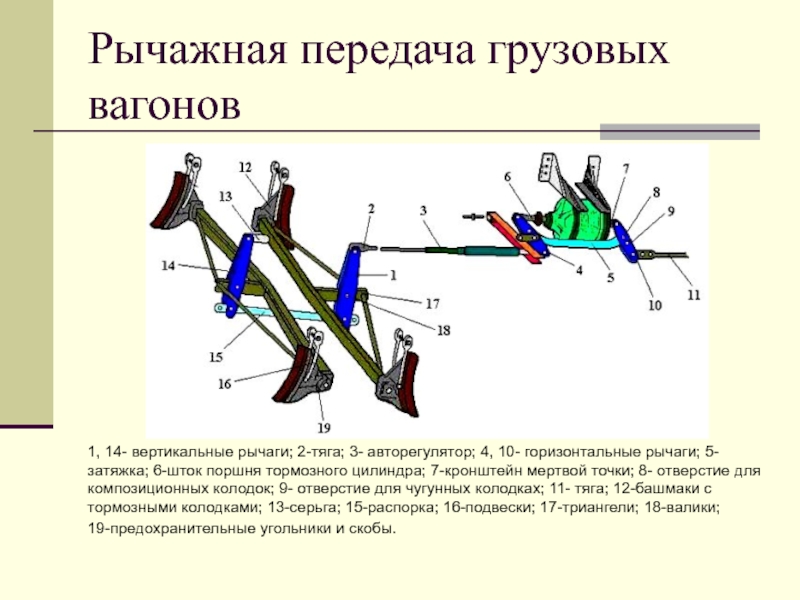

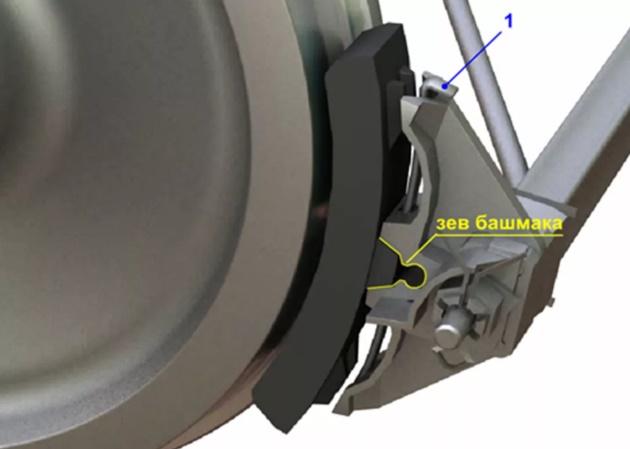

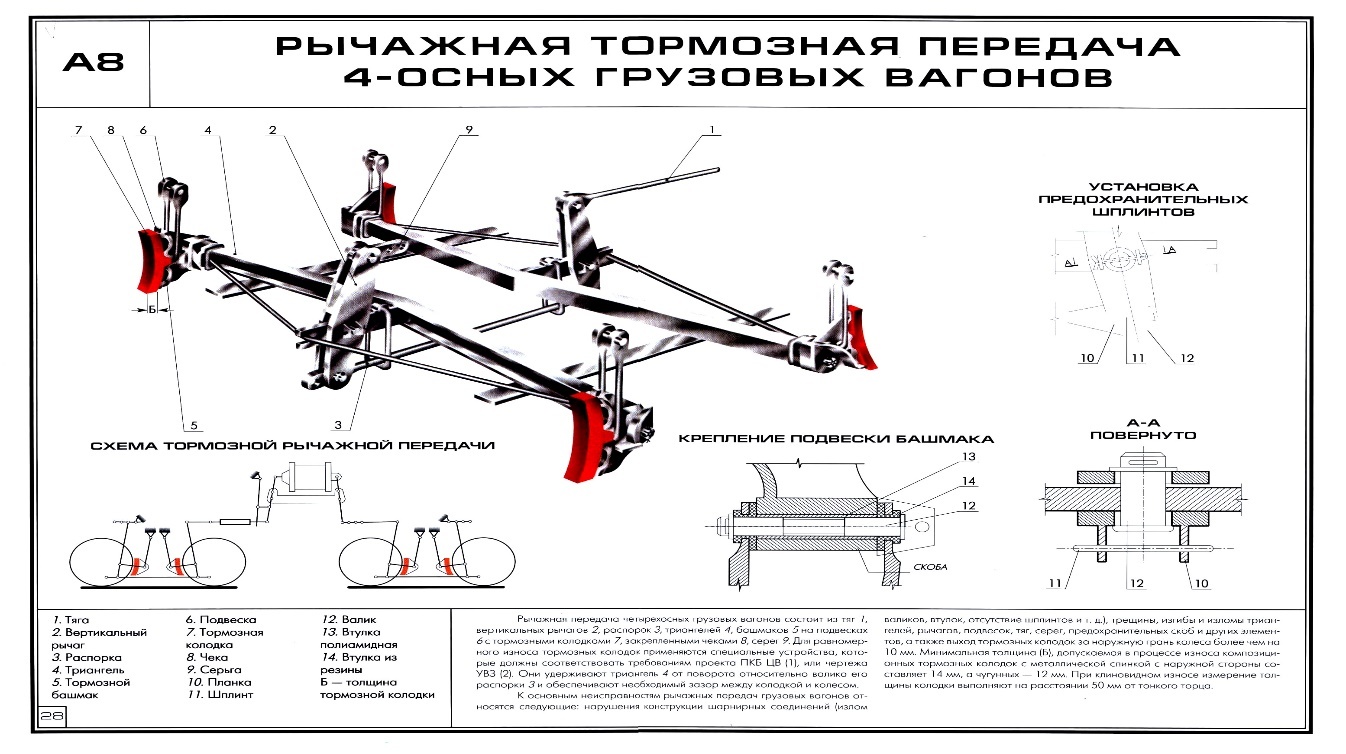

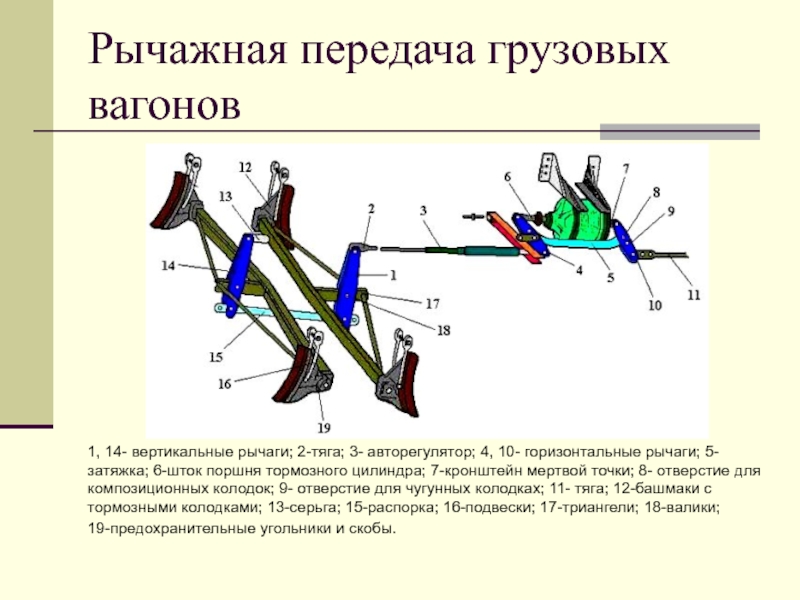

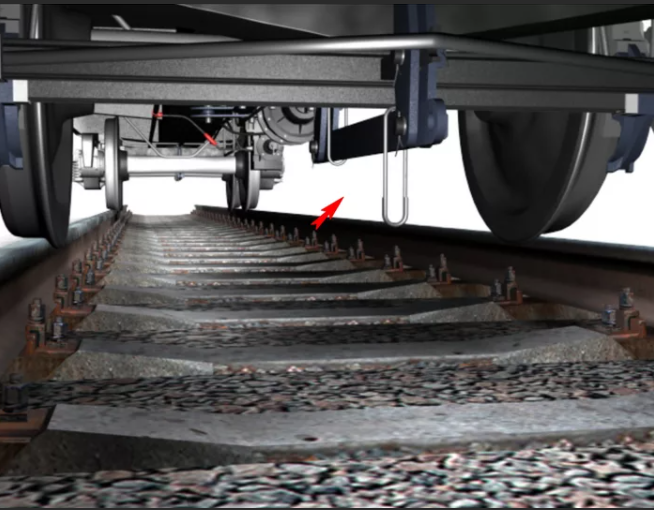

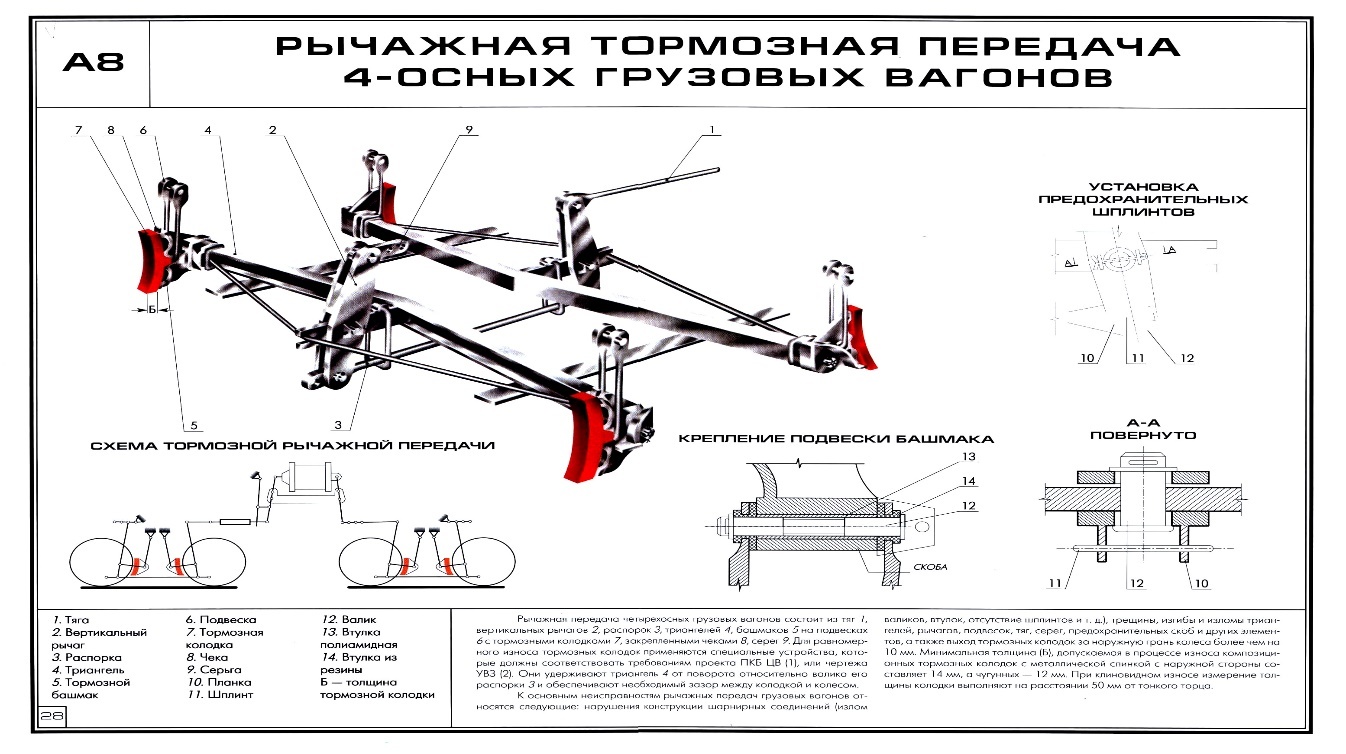

Элементы тормозной рычажной передачи первой тележки:

Триангели;

Триангели;

Рычаги;

Предохранительные устройства.

Проверить:

Трафареты периодического ремонта;

Уровень загрузки вагона по положению фрикционных клиньев;

Состояние и зазор между скользунами;

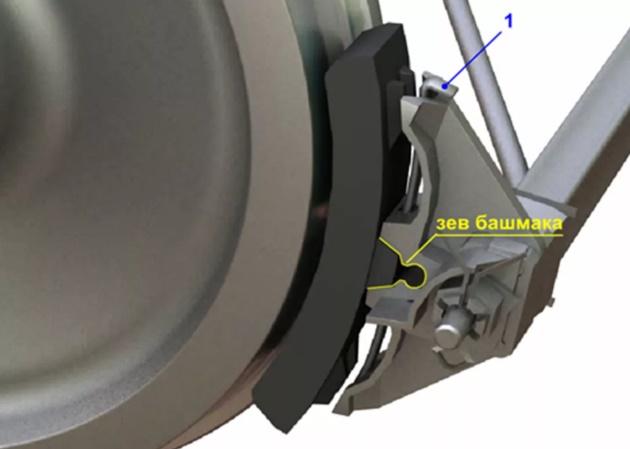

Состояние тормозных колодок;

Наличие типовых валиков, шайб, шплинтов;

Состояние и крепление подвесок триангеля;

Состояние и крепление башмаков, подвесок и наконечников;

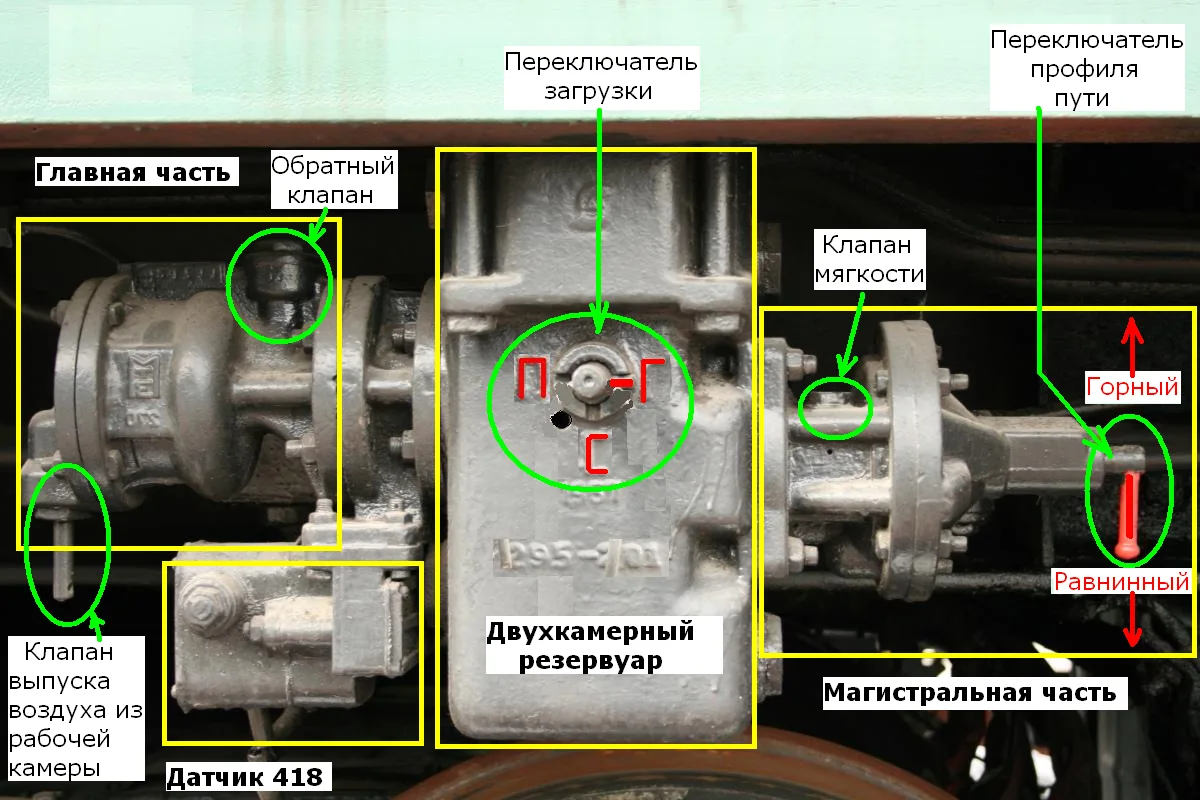

Крепление авторежима на кронштейне;

Состояние поперечной опорной балки (отсутствие изгиба) и её крепление на боковых рамах тележек (наличие болтов, гаек, шплинтов, резинометаллических элементов под опорами балки).

На 5-ой позиции

Остукивание колёсных пар.

Осмотреть:

Буксовый узел – корпус буксы, буксовые крышки, лабиринтное кольцо;

Боковую раму в зоне буксового проёма и технологического окна;

Колёса первой колёсной пары с наружной стороны;

Поверхность катания на предмет выявления ползунов (выбоин), выщербин, кольцевых выработок, уширения и отколов обода, вертикального подреза и остроконечного наката гребня.

Проверить:

Толщину обода, гребня и прокат колеса.

На 6-ой позиции

Осмотреть под вагоном:

Вторую сторону тележки, шкворневую балку, надрессорную балку, узел пятник – подпятник, шкворень;

Видимые пружины с внутренней стороны тележки;

Колёса второй колёсной пары с внутренней стороны;

Места сопряжения ступиц колес с подступичной частью оси;

Среднюю часть оси по всей длине.

На 7-ой позиции

Осмотреть:

Хребтовую балку и балки рамы вагона;

Сливные приборы – у цистерн.

Осмотреть крепление и проверить состояние:

Воздухопровода, предохранительных скоб;

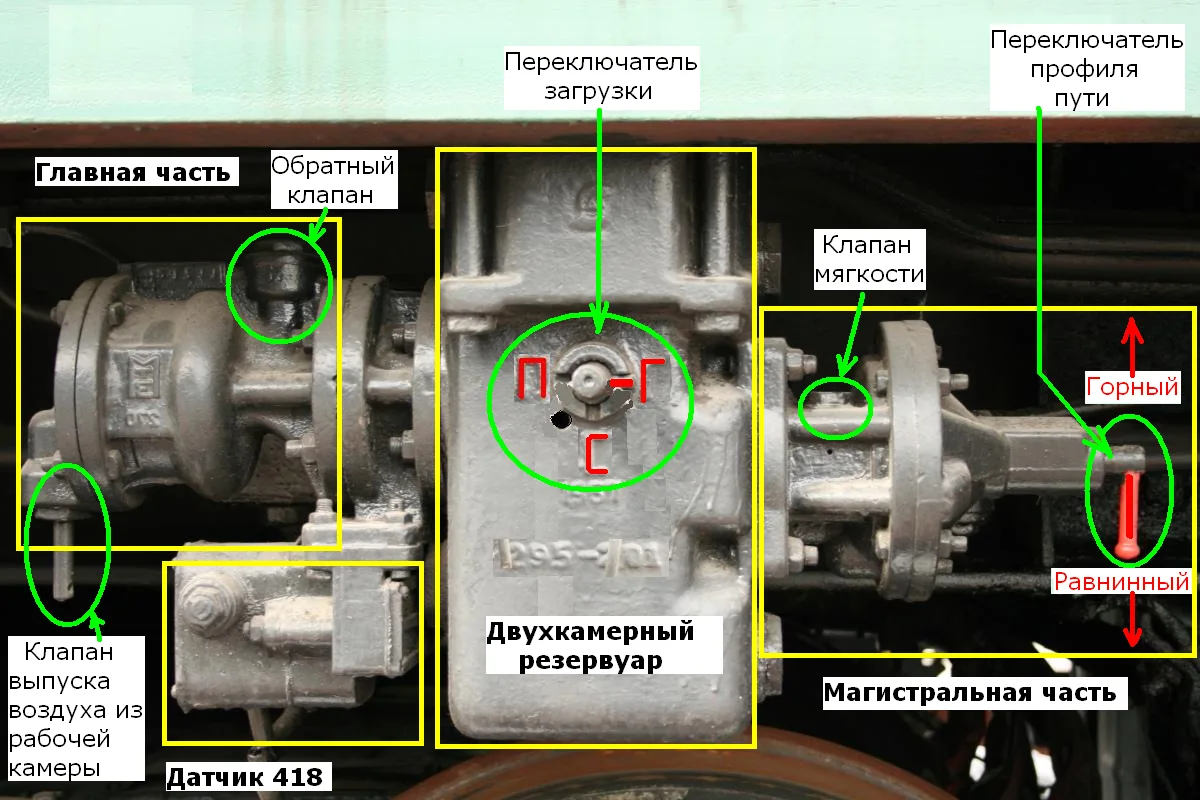

Камеры воздухораспределителя, рукоятки режимного переключателя, цепочки выпускного клапана;

Запасного резервуара;

Тормозного цилиндра;

Тройника, разобщительного крана;

Автоматического регулятора, горизонтальных рычагов, распорных тяг.

На 8-ой позиции

Осмотреть:

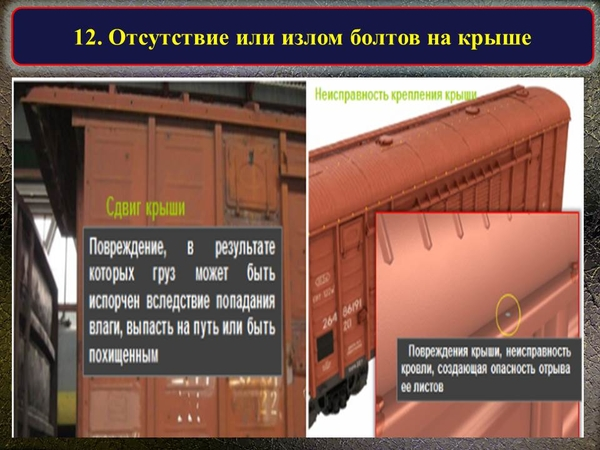

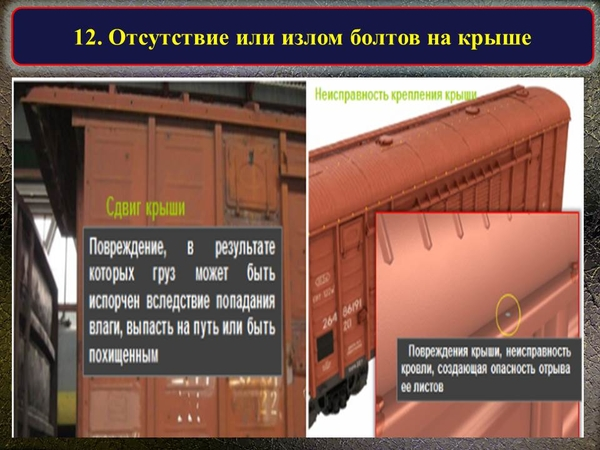

У крытых вагонов - боковую стену, карниз крыши и наличие болтов крепления, дверной запор, направляющие двери;

У полувагонов – боковую стену, верхнюю и нижнюю обвязки, крышки люков и их запорные механизмы;

У платформ – борта, бортовые запоры, скобы лесных стоек;

У платформ для перевозки большегрузных контейнеров - фитинговые упоры, узел их крепления и шарнирные соединения (у платформ в порожнем состоянии – с их обязательным переворачиванием, в гружённом – с осмотром их видимой части);

У вагонов-хопперов – боковую стену бункеров, разгрузочные устройства;

У цистерн – котел, крепление лестницы.

Практическая работа № 13

«Выявление неисправностей колесных пар»

ЦЕЛЬ ПРАКТИЧЕСКОЙ РАБОТЫ

Научиться выявлять неисправности колесных пар.

Порядок применения абсолютного шаблона.

Шаблоны абсолютные вагонные предназначены для измерений величины проката, навара, ползуна и толщины гребня колес. Применяются при ремонте и осмотре колесных пар на предприятиях ОАО «РЖД».

Шаблон состоит из основания с ножками и вертикального и горизонтального движков со шкалой и нониусом. Для случая, когда ползун или навар смещен от круга катания, в основании шаблона имеется прорезь, по которой вертикальный движок можно переместить до совпадения с ползуном. Шаблон прикладывается ножками к внутренней поверхности обода и гребню колеса.

Рис. Абсолютный шаблон

При измерении неравномерного проката, ползуна, навара вертикальный движок опускается сначала на поверхность катания колеса в месте ползуна (навара, проката) и затем на свободную от дефектов поверхность. За высоту ползуна, проката и навара принимается разность отсчетов, произведенных в двух положениях измерений.

При измерении толщины гребня горизонтальный движок подводят к наружной поверхности гребня и производят отсчет по шкале горизонтального движка.

1. Пределы измерений, мм - проката, ползуна, навара - толщина гребня 0...10 18...33

2. Пределы допускаемой абсолютной погрешности, мм при определении проката ±0,1 при определении толщины гребня ±0,3

3. Цена деления шкал движков, мм 1

4. Значение отсчета по нониусу, мм 0,1

5. Габаритные размеры, мм, 140 -длина 25 -ширина 145 -высота

6. Масса, кг, не более 0,5

Измерение высоты навара производят абсолютным шаблоном. Высота навара определяется как разность измерений проката в двух плоскостях радом с наваром и на наваре. В случае, когда навар смещен от круга катания, движок абсолютного шаблона смещается по специальной прорези до совпадения его с наваром.

Измерение высоты навара производят абсолютным шаблоном. Высота навара определяется как разность измерений проката в двух плоскостях радом с наваром и на наваре. В случае, когда навар смещен от круга катания, движок абсолютного шаблона смещается по специальной прорези до совпадения его с наваром.

Отсчет по нониусу сводится к определению совпадения одного из штрихов нониуса с любым штрихом шкалы движка. Десятичное значение определяется как произведение величины отсчета по нониусу (0,1 мм) на количество делений нониуса до совпадающего штриха. Десятичное значение определится по количеству деления нониуса до совпадающего штриха - 6 делений. 0,1 мм х 6 делений = 0,6 мм Измеряемая величина будет равна 2,6 мм.

Отсчет по нониусу сводится к определению совпадения одного из штрихов нониуса с любым штрихом шкалы движка. Десятичное значение определяется как произведение величины отсчета по нониусу (0,1 мм) на количество делений нониуса до совпадающего штриха. Десятичное значение определится по количеству деления нониуса до совпадающего штриха - 6 делений. 0,1 мм х 6 делений = 0,6 мм Измеряемая величина будет равна 2,6 мм.

Расстояние оставшейся части обода колеса замеряется с помощью линейки в месте откола в наиболее узкой части обода.

Расстояние оставшейся части обода колеса замеряется с помощью линейки в месте откола в наиболее узкой части обода.

Дефекты колесных пар и допускаемые размеры дефектов в эксплуатации

Дефекты колесных пар и допускаемые размеры дефектов в эксплуатации

Во время движения маневрового состава составителю поездов запрещается входить в пространство между вагонами, переходить на другую сторону отцепа вагонов (для расцепки с противоположной стороны), производить расцепление вагонов в пределах стрелочного перевода, пешеходного настила, переезда, в негабаритных и опасных местах, в местах погрузки-выгрузки навалочных грузов, установки светофоров и других устройств.

Во время движения маневрового состава составителю поездов запрещается входить в пространство между вагонами, переходить на другую сторону отцепа вагонов (для расцепки с противоположной стороны), производить расцепление вагонов в пределах стрелочного перевода, пешеходного настила, переезда, в негабаритных и опасных местах, в местах погрузки-выгрузки навалочных грузов, установки светофоров и других устройств.

Рис. Соединительный рукав

Рис. Соединительный рукав

У цистерн – состояние деревянных прокладок, положение котла.

У цистерн – состояние деревянных прокладок, положение котла.

Поверхность катания на предмет выявления ползунов (выбоин), выщербин, кольцевых выработок, уширения и отколов обода, вертикального подреза и остроконечного наката гребня.

Поверхность катания на предмет выявления ползунов (выбоин), выщербин, кольцевых выработок, уширения и отколов обода, вертикального подреза и остроконечного наката гребня.

Триангели;

Триангели;