Общее устройство ленточного конвейера

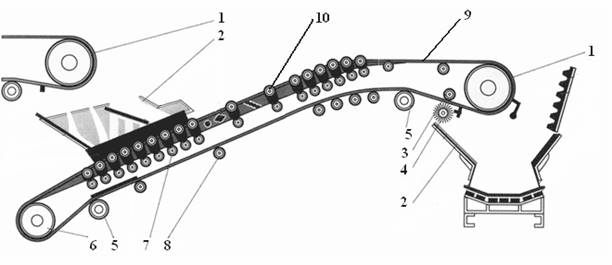

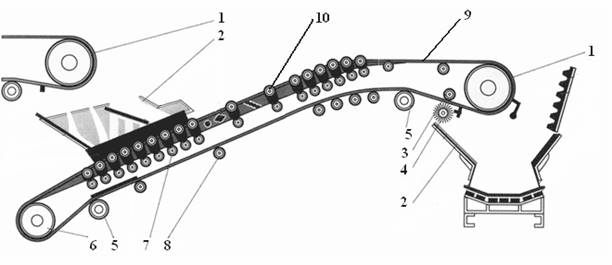

Как уже было сказано выше, основным элементом ленточных конвейеров является прорезиненная вертикально замкнутая лента, огибающая концевые барабаны, один из которых, как правило, является приводным, другой – натяжным (рис. 2 и 3).

На верхней ветви ленты перемещается транспортируемый груз, она является грузонесущей (рабочей), нижняя ветвь является холостой (нерабочей). На всем протяжении трассы лента поддерживается роликоопорами верхней и нижней ветвей, в зависимости от конструкции которых лента имеет плоскую или желобчатую форму.

Поступательное движение конвейер получает от фрикционного привода, необходимое первоначальное натяжение ленты обеспечивается натяжным устройством. Груз поступает на ленту через одно или несколько загрузочных устройств, разгрузка производится с концевого барабана в приемный бункер (концевая) или в любом пункте вдоль трассы конвейера с помощью барабанных или плужковых разгружателей (промежуточная). Очистка ленты от прилипших частиц груза осуществляется с помощью очистных устройств.

Рис.2. Схема ленточного конвейера: 1 – приводной барабан; 2 –загрузочный лоток; 3 – прижимной ролик;

4 – очистное устройство; 5 – отклоняющий барабан; 6 – концевой барабан; 7 – амортизирующие роликоопоры;

8 – нижние роликоопоры; 9 – лента; 10 – верхние роликоопоры

Для обеспечения устойчивого положения груза на ленте угол наклона конвейера должен быть на 10–15° меньше угла трения груза о ленту в покое, т. к. во время движения лента на роликоопорах встряхивается и груз сползает вниз. На конвейерах, имеющих наклонный участок, обязательно устанавливается тормоз.

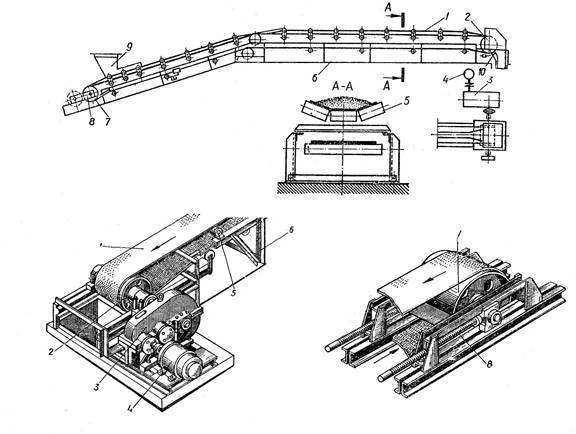

Рис. 3. Общий вид ленточного конвейера: а – компоновочная схема; б – приводная станция; в – натяжная станция; 1 – лента;

2 – привод; 3 – редуктор; 4 – двигатель; 5, 11 – роликовые опоры; 6 – рама конвейера; 7 – натяжной барабан;

8 – натяжное устройство; 9 – загрузочное устройство; 10 – очистное устройство

Лента приводится в движение силой трения, возникающей при вращении приводного барабана 2 (рис. 3, б). Предварительное натяжение создается с помощью натяжного устройства 8 (рис. 3, в), которое устанавливается на концевом барабане или на холостой ветви ленты (вертикальное натяжное устройство).

Элементы ленточных конвейеров

Конвейерная лента

Грузонесущим и тяговым элементом ленточного конвейера является бесконечная вертикально замкнутая гибкая лента, это самый дорогой и самый недолговечный элемент конвейера.

В конвейерах применяются следующие разновидности лент:

- резинотканевые;

- резинотросовые;

- стальные (ленточного и плетеного типов).

Типоразмер ленты выбирают по характеристике транспортируемого груза и окружающей среды, прочности по расчетному натяжению и производительности.

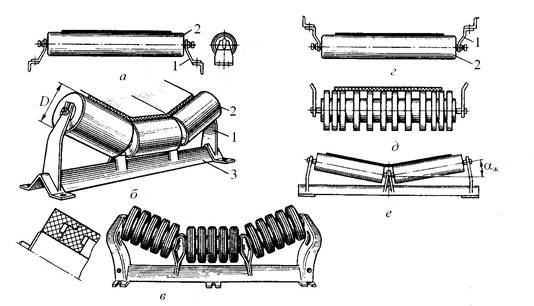

Опорные устройства

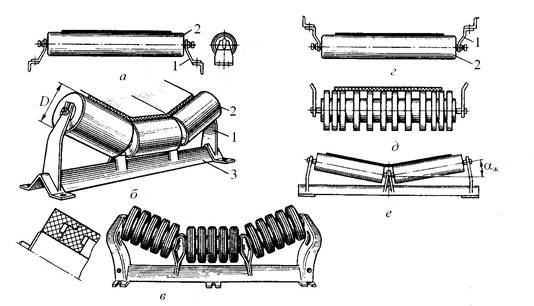

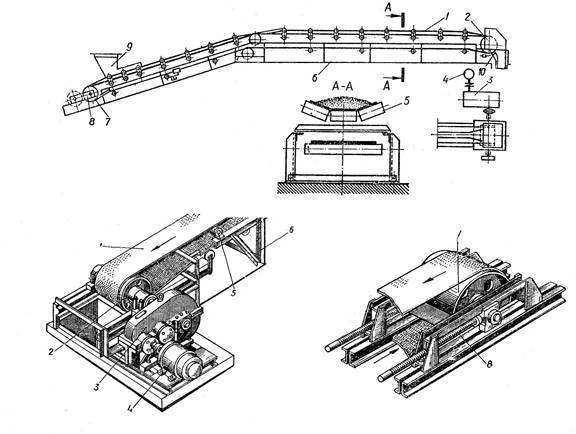

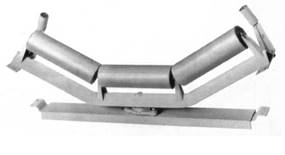

Для опоры ленты устанавливают роликоопоры или настил – сплошной (из дерева, стали, пластмассы) или комбинированный (чередование настила и роликоопор). Наибольшее распространение имеют роликоопоры различных типов и конструкций.

К роликоопорам предъявляются следующие требования: удобство при установке и эксплуатации; малая стоимость; долговечность; малое сопротивление вращению; обеспечение необходимой устойчивости и желобчатости ленты во время движения.

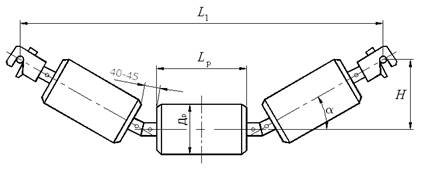

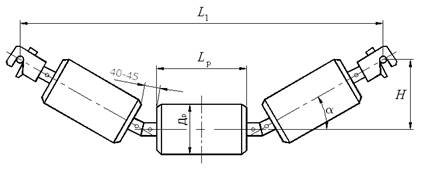

По расположению на конвейере роликоопоры классифицируют на верхние: прямые – для плоской формы ленты при транспортировании штучных грузов; желобчатые – для желобчатой формы ленты (для сыпучих грузов) на двух, трех и пяти роликах; нижние: прямые однороликовые (рис. 7, а) (сплошные цилиндрические и дисковые); двухроликовые желобчатые (угол наклона боковых роликов αж= 10°).

Угол наклона боковых роликов αж (угол желобчатости ленты) в двухроликовой опоре обычно выбирается равным 15 или 20º, в трехроликовой опоре угол αж равен 20° и 30° для всех грузов и любой ширины ленты; для легких грузов и при ширине ленты 400–800 мм допускается увеличение угла желобчатости αж до 45–60°, что позволяет увеличить площадь поперечного сечения ленты (емкость ленты) и производительность конвейера на 15% при той же ширине ленты, а также улучшить ее центрирование.

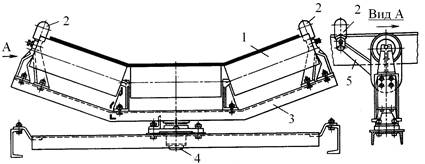

Рис. 7. Роликоопоры ленточного конвейера:

а, б, в – для верхней ветви: прямая, рядовая желобчатая, амортизирующая;

г, д, е – для нижней ветви: прямая, дисковая очистная, желобчатая

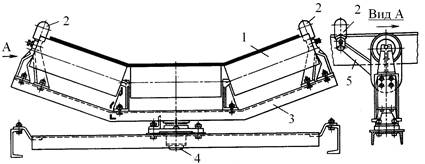

По назначению роликоопоры классифицируют на рядовые (линейные) для поддержания ленты и придания ей необходимой формы; специальные: амортизирующие – для снижения динамических нагрузок в местах загрузки; подвесные – гирляндного типа; центрирующие – для предотвращения сбега ленты в сторону во время движения и регулирования ее положения относительно продольной оси; очистительные (для очистки ленты), переходные (для изменения желобчатости ленты).

В трехроликовой опоре все ролики располагают в одной плоскости или средний ролик выдвигают вперед (шахматное расположение роликоопор) для более равномерного положения ленты и обеспечения удобства техобслуживания.

В зоне загрузки устанавливают амортизирующие опоры (рис. 7, в), у которых на корпусе ролика закреплены резиновые шайбы. При транспортировании сильноабразивных или налипающих грузов поверхности корпусов роликов футеруют резиной.

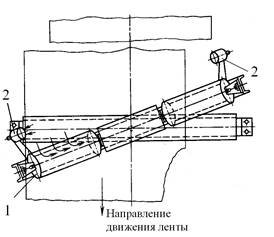

Наиболее податливыми (амортизирующими) являются гирляндные роликоопоры (рис. 8), подвешенные на гибкой подвеске.

Конструктивными отличиями гирляндных роликоопор являются:

- пониженная металлоемкость (меньший вес), что имеет большое значение в условиях шахт, при ручном монтаже роликоопор;

- повышенная надежность уплотнения подшипникового узла, увеличивающая срок службы роликов;

- канатная (гибкая) подвеска, обеспечивающая возможность центрирования ленты, снижения ударной нагрузки промежуточных опор в подвесном варианте;

- снижение динамических нагрузок;

- простота крепления и удобство при монтажных и демонтажных работах.

Рис. 8. Конструктивная схема подвесной роликоопоры гирляндного типа

К преимуществам гирляндных роликоопор относятся небольшая масса; высокая амортизирующая способность; простота крепления к станине конвейера; удобство монтажа и демонтажа. Недостатками гирляндных роликоопор являются продольные колебания при движении ленты; повышенный износ поверхности ленты; увеличение сопротивления движению ленты; низкий срок эксплуатации креплений.

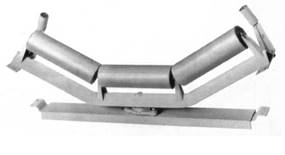

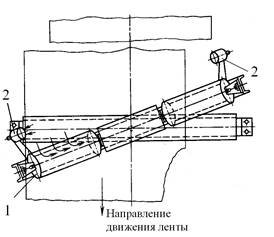

Для автоматического выравнивания хода ленты используют центрирующие роликоопоры (рис. 9), которые состоят из обычной трехроликовой опоры, установленной на раме и имеющей некоторый поворот вокруг вертикальной оси.

К поворотной раме с обеих сторон прикреплены рычаги, на концах которых установлены ролики; во время движения при смещении в сторону лента своей кромкой упирается в ролик и поворачивает раму с роликоопорой на некоторый угол по отношению к продольной оси конвейера; после возвращения ленты в центральное положение роликоопора движением самой ленты автоматически устанавливается в нормальное положение.

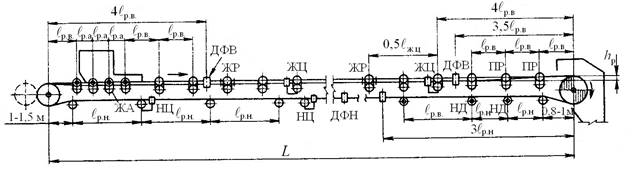

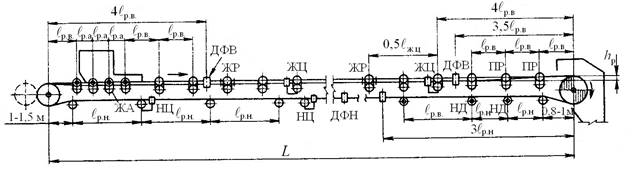

Центрирующие роликоопоры (ЦР) (рис. 10) устанавливают через 20–25 м или серию ЦР через 0,5–1 м, связанных между собой шарнирной планкой для увеличения центрирующего воздействия на ленту. Расстояние между роликоопорами верхней ветви выбирается в зависимости от характеристики транспортируемого груза, расстояние между роликоопорами нижней ветви принимают в 2–2,5 раза большим, чем на верхней ветви, но не более 3,5 м. В зоне загрузки устанавливают от 3 до 5 амортизирующих роликоопор на расстоянии l р.в.≈ 0,4–0,5 м одна от другой.

а

Б в

Рис.9. Центрирующая роликоопора верхней ветви ленты:

а – конструктивная схема; б – схема поворота при сдвиге ленты в сторону для нереверсивного конвейера;

в – конструктивное исполнение; 1 – трехроликовая опора; 2 – ролики; 3 – рама; 4 – шарнир; 5 – рычаги

Рис.10. Схема расстановки роликоопор: ЖА – желобчатые амортизирующие; ЖР – желобчатые регулирующие;

ЖЦ – желобчатые центрирующие; ПР – переходные; НЦ – нижние центрирующие; НД – нижние дисковые;

ДФВ и ДФН – дефлекторные верхние и нижние

При переходе с желобчатого профиля ленты на прямой устанавливают 2–3 выполаживающие роликоопоры с меньшим углом наклона боковых роликов.

На криволинейных участках рабочей ветви выпуклостью вверх устанавливаются роликовые батареи на расстоянии l р.б.=0,5 l р.в..

Роликоопоры относятся к наиболее массовым элементам ленточных конвейеров. В процессе эксплуатации техническое обслуживание роликоопор предусматривает их периодический осмотр, регулировку и замену, ролики обеспечивают запасом смазки на весь срок эксплуатации.

…

Загрузочные устройства

Обеспечивают заданную производительность конвейера, срок службы ленты, величину сопротивления ее движению. Конструкция загрузочных устройств зависит от характеристики транспортируемого груза и способа подачи его на конвейер.

Загрузочные устройства (рис. 22) делятся на три типа: с принудительным, сложным и самотечным движением насыпного груза. В загрузочных устройствах с принудительным движением груз перемещается под воздействием приводных устройств – питателей (рис. 22, а, б, в, г, ж, и). Эти устройства имеют большие габаритные размеры и конструктивно сложны.

В загрузочных устройствах со сложным движением (рис. 22, к) груз перемещается самотечно и принудительно (например, вибрационный питатель с направляющим вибролотком).

Рис. 22. Загрузочные устройства ленточных конвейеров: а – вибрационный питатель; б – ленточный питатель; в – барабанный питатель;

г – скребковый питатель; д – воронка с затвором; е – направляющий лоток; ж – дисковый питатель с лотком;

и – волновой питатель с наклонным днищем; к – вибрационный питатель с направляющим лотком

В загрузочных устройствах с самотечным движением груз перемещается только под действием сил тяжести. К ним относятся воронки с затворами и без затворов, направляющие лотки прямолинейного и криволинейного профиля (рис. 22, д, е). Устройства с самотечным движением груза, состоящие из загрузочной воронки и направляющего лотка, не имеют приводных механизмов, просты по конструкции и применяются наиболее часто.

Обычно загрузка производится у заднего концевого барабана, однако загрузка и разгрузка конвейера может происходить в любом пункте трассы.

Загрузочное устройство должно обеспечивать центрирование и равномерное расположение груза по длине ленты; скорость подачи груза на ленту, близкую скорости движения ленты; формирование грузопотока в загрузочном устройстве, а не на ленте; исключение по возможности воздействия на ленту и роликоопоры массы поступающего груза; отсутствие завалов и рассыпания груза по сторонам; возможность регулирования скорости подачи груза.

Штучные грузы подаются на конвейер с помощью направляющих лотков или непосредственно укладываются на него.

Насыпные грузы подаются с помощью бункера и загрузочной воронки с направляющим лотком, которые формируют поток груза и направляют его в середину ленты.

Для обеспечения высокого срока службы ленты и роликоопор скорость подачи груза должна быть близка к скорости движения ленты, высота падения груза должна быть минимальной. Углы наклона стенок воронки должны быть на 10–15° больше углов трения груза о стенки.

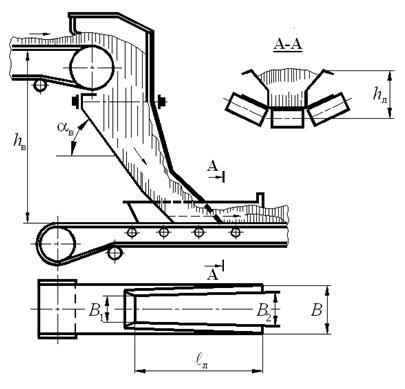

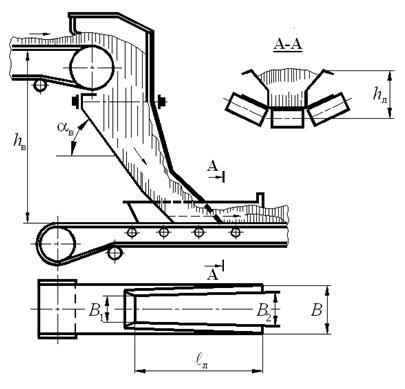

Рис. 23. Загрузочное устройство ленточного конвейера

На нижних частях боковой и задней стенок воронки устанавливают уплотнительные полосы из износостойкой резины. Для увеличения срока эксплуатации передней стенки на нее устанавливают броневой лист, устраивают отдельные отсеки-ячейки, заполняемые частицами груза, таким образом, груз скользит по слою груза. Угол наклона желоба воронки αж=φв+(10-15°), (φв – угол внешнего трения груза о желоб). Лоток воронки входит внутрь направляющего лотка с наклонными бортами, опирающимися на ленту через вертикально расположенное к ленте уплотнение, нарезанное из резинотканевой ленты. Параметры направляющего лотка в зависимости от ширины ленты приведены в табл. 7.

Таблица 7. Размеры направляющего лотка загрузочного устройства

| Ширина

ленты, мм

| Высота лотка, м,

не менее

| Длина лотка, м, при скорости ленты, м/с

|

| До 1,6

| 1,6 – 2,5

| Св. 2,5

|

| 400

| 0,2

| 1,0

| 1,2

| 1,6

|

| 500

| 0,2

| 1,2

| 1,6

| 2,0

|

| 650

| 0,3

| 1,2

| 2,0

| 2,5

|

| 800

| 0,3

| 1,6

| 2,5

| 2,5

|

| 1000

| 0,4

| 2,0

| 2,5

| 2,5

|

| B 1=0,5 B; B 2=(0,6-0,7) B

|

Под лентой в месте крепления на раме направляющего лотка устанавливается батарея желобчатых роликоопор, причем ближняя к концевому барабану роликоопора в этой батарее является переходной, остальные роликоопоры – рядовые.

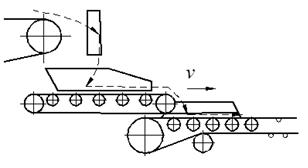

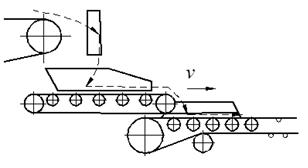

Для конвейеров с высокой производительностью применяют конвейеры-питатели (рис.24), позволяющие приблизить скорость груза к скорости ленты и увеличить срок службы ленты.

Рис. 24. Схема загрузки конвейера с помощью питателя

Сила сопротивления движению в месте загрузки

где Q – производительность конвейера, т/час;

f л – коэффициент трения груза о ленту;

v – скорость конвейера, м/с;

v 1 – скорость груза, м/с;

β – угол наклона конвейера;

k б – коэффициент бокового давления груза на направляющие борта;

f б – коэффициент трения груза о направляющие борта.

Разгрузочные устройства

Разгрузка конвейера может производиться через концевой (приводной) барабан или в промежуточных пунктах при помощи различных разгрузочных устройств, таких как разгрузочные тележки, плужковые сбрасыватели и разгружатели (рис.26) с подвижной лентой, устанавливаемые по длине трассы конвейера.

Если тип разгрузки конвейера в задании на проектирование не указан, то принимается разгрузка через приводной барабан.

а)

б)

в)

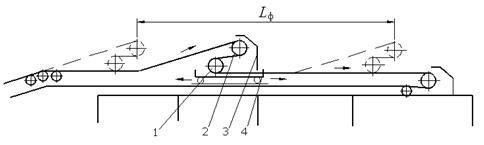

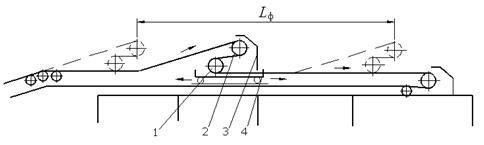

Рис. 25. Барабанные разгружатели конвейера: а – схема установки; б – с приводом от ленты конвейера; в – с самостоятельным приводом;

L ф – длина фронта разгрузки; 1, 2 – оборотные барабаны; 3 – разгрузочная воронка; 4 – барабанная тележка

Барабанный разгружатель состоит из тележки 4, установленных на ней оборотных барабанов 1 и 2 и разгрузочной воронки 3. Транспортируемый груз сбрасывается с верхнего барабана 2 в воронку и направляется ею вправо, влево или одновременно в обе стороны от конвейера. Тележка движется вдоль горизонтального участка конвейера по всему фронту разгрузки. Она приводится от ленты конвейера через барабан 2 (рис. 25, б, легкий тип для лент шириной 500…650 мм) или от отдельного электродвигателя (рис. 25, в) с кабельным подводом электроэнергии. Рельсовые пути устанавливают на станине конвейера или на полу разгрузочной эстакады. Последнее исполнение характерно для разгружателей конвейеров тяжелого типа с лентой шириной 1600…2000 мм. В этом исполнении металлоконструкция тележки делается в виде портала, внутри которого проходит станина конвейера типовой конструкции.

Барабанные разгружатели применяют для широкой номенклатуры насыпных грузов при загрузке длинных бункерных эстакад или открытых складов. Разгружатели имеют реверсивное движение вдоль всего фронта разгрузки длиной 100 м и более с автоматическим управлением с центрального пульта.

К преимуществам барабанных разгружателей относятся полная автоматизация управления, возможность разгрузки на участке большой протяженности широкого ассортимента насыпных грузов, в том числе высокоабразивных и кусковых. Недостатками являются сложность конструкции, большая масса, значительные габаритные размеры, двукратный перегиб ленты, снижающий срок ее службы.

Разгрузочная тележка передвигается по рельсам, устанавливаемым на специальной конструкции – треке, который одновременно, является и средней частью конвейера с закреплёнными на ней роликоопорами. Разгрузочная воронка барабанной тележки (табл. 2) имеет конструкцию, которая позволяет сбрасывать груз с ленты на две стороны или вперед (в любом сочетании).

Плужковый разгружатель (сбрасыватель) - это стационарное устройство для разгрузки насыпных и штучных грузов (рис. 26), который в рабочем положении опирается на ленту и сдвигает с нее груз в разгрузочную воронку, в нерабочем состоянии приподнят и свободно пропускает под собой ленту с грузом.

Он состоит (рис. 26) из разгрузочного (сбрасывающего) 2 и зачистного 1 щитов, установленных параллельно друг другу под углом 30…45° к продольной оси ленты опорного стола 4, приемной воронки 5 и подъемного механизма 3; для направления потока груза служат стационарные бортовые подгребатели 6. Разгрузочный щит, изготовляемый из стального листа, устанавливают с некоторым зазором от поверхности ленты; он отводит с ленты основную часть транспортируемого груза. Зачистной щит с кромкой, оснащенной резиновой полосой, опирается на поверхность ленты и сдвигает с нее оставшуюся часть груза.

В рабочем положении разгружатель опирается на ленту и сдвигает с нее груз в разгрузочную воронку; в нерабочем положении он приподнят и свободно пропускает под собой ленту с грузом. По направлению разгрузки ленты различают двусторонние (рис. 26, а) и односторонние (рис. 26, б) разгружатели. Первые более предпочтительны, так как у них силы бокового сдвига ленты уравновешены. По интенсивности разгрузки различают разгружатели с полной (рис. 26, а, б) и частичной (рис. 26, в, г) разгрузкой ленты. Последние бывают односторонние с поворотным щитом (рис. 26, в) и двусторонние с раздвижными щитами (рис. 26, г).

Плужковые разгружатели с полной разгрузкой ленты обеспечивают подачу груза только в одно место разгрузки; разгружатели с частичной разгрузкой подают груз одновременно в несколько мест разгрузки.

Опорный стол служит для выпрямления ленты в месте установки разгружателя и выполняется в виде гладкого стального листа (для лент шириной до 1000 м) или подъемных и поворотных роликов, обеспечивающих желобчатый профиль ленты после подъема разгружателя. Подъем разгружателя для его перевода в нерабочее положение может быть угловым или плоскопараллельным в вертикальной или горизонтальной плоскости. Подъемный механизм может иметь ручной (для лент шириной до 800 мм), пневматический (рис. 26, б) и электрический приводы.

Рис. 26. Схемы плужковых стационарных разгружателей: а, б – с полной разгрузкой ленты соответственно двусторонний и односторонний;

в, г, д – с частичной разгрузкой ленты соответственно поворотный, раздвижной и с подвижной лентой; 1 – зачистной щит; 2 – разгрузочный щит;

3 – подъемный механизм; 4 – опорный стол; 5 – приемная воронка; 6 – бортовые подгребатели

Последние имеют автоматизированное и дистанционное управление.

Плужковые разгружатели применяют на горизонтальных конвейерах с шириной ленты 400…2000 мм для разгрузки пылевидных, зернистых и мелкокусковых грузов небольшой влажности при скорости движения ленты не более 2 м/с.

Плужковые разгружатели не рекомендуются для разгрузки твердых и высокоабразивных грузов из-за быстрого изнашивания щитов и ленты. Широкое распространение получили плужковые разгружатели на конвейерах топливоподач электростанций (для разгрузки дробленого угля и т

Назначение и область применения ленточных конвейеров

Ленточный конвейер – это транспортирующая машина для перемещения в горизонтальном и наклонном направлениях насыпных и штучных грузов непрерывным потоком без остановок на загрузку и выгрузку. Тяговым (и одновременно грузонесущим) органом такого конвейера является закольцованная вокруг концевых барабанов лента. Ленточные конвейеры являются наиболее распространенным типом машин конвейерного транспорта. Из всего парка конвейерных установок около 90% составляют ленточные конвейеры. Наиболее широко благодаря высокой производительности (до 30 000 т/ч), большой длине транспортирования (до 3…4 км в одном конвейере), простоте конструкции, эксплуатации и высокой надежности ленточные конвейеры применяются:

– в производстве нерудных строительных материалов – для транспортировки известняка от карьеров до цементных заводов, гравия и щебня – от карьеров до гравийно-щебеночных и обогатительных фабрик, песка – от карьеров до грузовых причалов и т. д.;

– на металлургических предприятиях – для доставки руды, концентрата и известняка от вагоноопрокидывателей на складе сырых материалов и со складов на аглофабрику; агломерата – от аглофабрики в бункера доменного и сталелитейного цехов; угля – от вагоноопрокидывателей на склад угля и углепереработку, со склада угля и углепереработки на коксовые батареи; кокса – от коксовых батарей в бункера доменного цеха; угля – со склада или от углемойки до ТЭЦ; сыпучих материалов для сталеплавильных цехов – со склада в бункера и известняка на известково-обжигательные установки; окатышей – с фабрики окомкования, извести и боксита в расходные бункера конвертерного цеха; гранулированного шлака, дробленой пемзы, глиноземистого клинкера – от отделений переработки, доменных и сталеплавильных шлаков на склады и к погрузочным устройствам; коксовой мелочи – из коксохимического и доменного цехов; окалины – к погрузочным устройствам для отправки на внешнюю сеть и т. д.;

– на машиностроительных предприятиях – для транспортирования узлов и деталей машин, заготовок и т. д.;

– на тепловых электростанциях – для транспортировки топлива от приемных устройств и вагоноопрокидывателей на склады и со складов в бункера мельниц или котельных агрегатов;

– в гидроэнергостроительстве – для транспортировки щебня, гравия, песка, глины, суглинка и крупнокусковых материалов от карьеров до мест строительства насыпных земляных и каменно-набросных плотин и дамб;

– в химической промышленности – для транспортировки сыпучих материалов от складов до агрегатов в начале технологического процесса и в самом технологическом процессе, вывоза готовой продукции на склад, а также отходов производства в отвалы;

– на открытых горных разработках – для транспортировки полезных ископаемых от добывающих механизмов до промежуточных складов или мест переработки горной массы, а также вскрышных пород в отвалы;

– в целлюлозно-бумажной промышленности – для транспортировки привозной технологической щепы от приемных устройств на биржу и с биржи в варочный цех, балансовой и дровяной древесины – из распиловочного цеха в древесно-приготовительный цех, на склад и др.

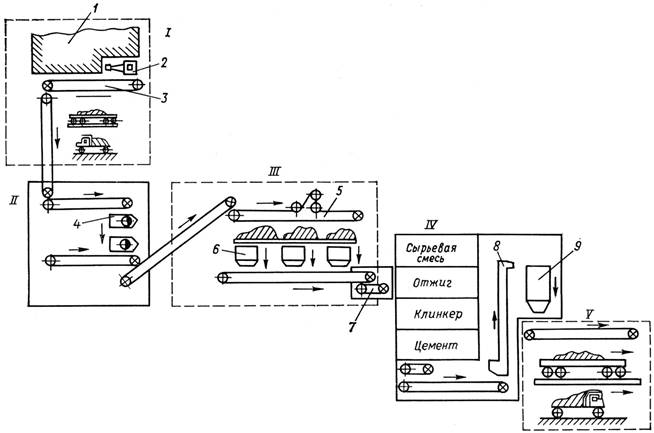

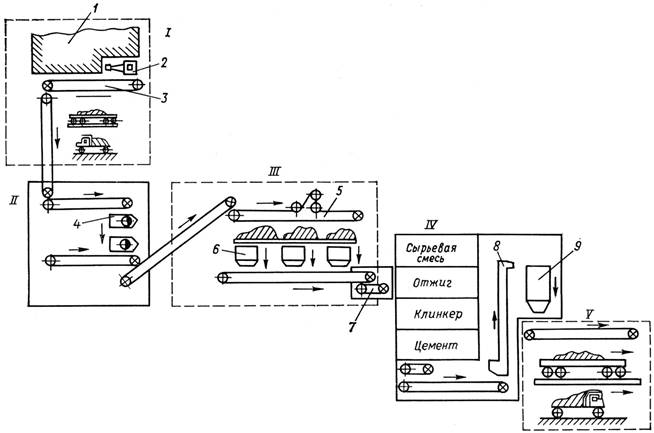

Применение ленточных конвейеров положено в основу транспортных цепей большого числа технологических производств во многих отраслях промышленности. Так, на рис. 1 приведена схема транспортной технологической структуры производства цемента, состоящая из пяти технологических звеньев и включающая добычу и доставку сырья, его обогащение и складирование, технологическое производство и отгрузку продукции.

В зависимости от местных условий ленточные конвейеры работают при одно-, двух-, трех- и четырехсменном режимах, пяти-, шести- и семидневных рабочих неделях. Количество рабочих дней в цехах и на участках, где установлены ленточные конвейеры, чаще всего составляет 260, 300, 365 в год, а при сезонной работе – не более 100. Число устанавливаемых на отдельных предприятиях ленточных конвейеров зависит от технологической структуры и мощности производства и составляет от нескольких единиц до нескольких сотен.

Ленточные конвейеры устанавливаются в цехах, складах, на открытом воздухе в карьерах, на эстакадах, открытых площадках (с навесами, кожухами, козырьками), в туннелях, но в большинстве случаев – в галереях (отапливаемых или неотапливаемых). Температура окружающего воздуха при установке конвейеров на открытых площадках колеблется от – 50 до + 45 °С.

Рис. 1. Технологическая схема применения конвейеров на примере производства цемента: I – добыча и доставка известняка;

II – обогащение (дробление, сортировка, помол); III – складирование; IV – участок технологического оборудования для получения цемента;

V – отгрузка; 1 – забой; 2 – добычная машина; 3 – ленточный конвейер; 4 – дробильно-сортировочное оборудование;

5 – распределительный конвейер на складе; 6 – бункера; 7 – питатель; 8 – элеватор; 9 – силосный бункер

Достоинством ленточных конвейеров является высокая, практически любая требующаяся производительность, простота конструкции, большие скорости ленты, сложные трассы перемещения, большая протяженность трассы, высокая надежность.

В отличие от железнодорожного и автомобильного транспорта конвейеры можно использовать при больших углах наклона трассы (до 18…20°). При этом значительно уменьшаются затраты на капитальные работы по подготовке трассы, поэтому конвейерный транспорт выгодно применять при весьма больших грузопотоках. Использование конвейерного транспорта приводит к заметному росту производительности труда при транспортировании, так как этот вид транспорта легко автоматизируется. Статистика показывает, что по сравнению с железнодорожным и автомобильным транспортом конвейерный транспорт наиболее безопасен.

К недостаткам ленточных конвейеров следует отнести требование строгой прямолинейности трассы в плане, высокая стоимость ленты и роликов, ограничение перемещения при углах наклона трассы > 18–20º, ограниченное использование при транспортировании пылевидных, горячих и тяжелых штучных грузов, малый срок службы конвейерной ленты, на долю которой приходится до половины стоимости всей конвейерной установки. Ленточный конвейер чувствителен к характеру перемещаемого груза. Обычными ленточными конвейерами можно перемещать грузы крупностью до 300…400 мм. Транспортирование липких, сильно увлажненных грузов связано с трудностями, возникающими при очистке ленты после разгрузки.