В ленточном конвейере движущая сила ленте передается с помощью фрикционной передачи (трением) при огибании ею приводного барабана или при контакте приводной ленты с грузонесущей.

Основными элементами привода ленточного конвейера являются один или два (реже три) приводных барабана и приводные блоки, состоящие из электродвигателя, редуктора, соединительных муфт и тормоза, обводные барабаны, пусковая и регулирующая аппаратура.

Приводы ленточного конвейера выполняются

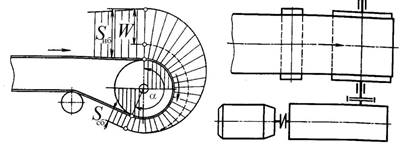

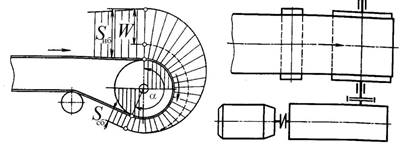

- однобарабанными с одним или двумя двигателями (рис. 13);

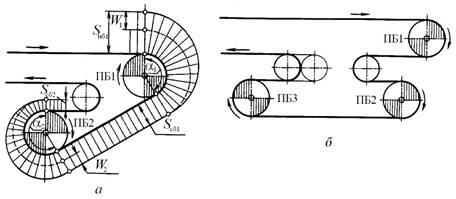

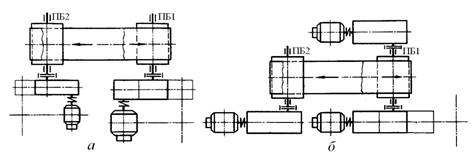

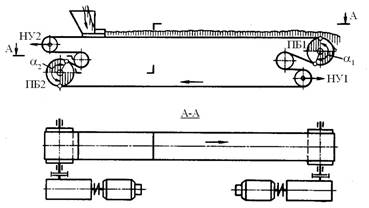

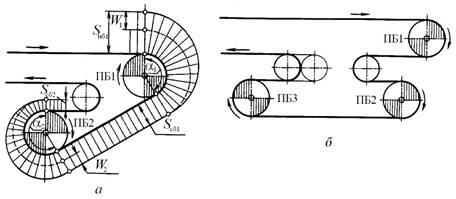

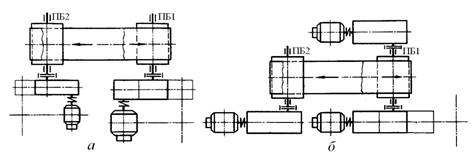

- двухбарабанными с близко расположенными друг около друга приводными барабанами (рис. 14, а, и 15) и с раздельным расположением приводных барабанов на переднем и заднем концах конвейера (рис. 15 и 16);

- трехбарабанными с близко расположенными друг около друга барабанами (рис. 14, б) или с раздельным расположением двух приводных барабанов на переднем и заднем концах конвейера.

Рис. 13. Схема однобарабанного привода

Наиболее надежным и конструктивно простым является однобарабанный привод, так как имеет небольшие габаритные размеры, простую конструкцию, один перегиб ленты, высокую надежность, но в связи с этим ограниченный (до 240º) угол обхвата лентой барабана и пониженный коэффициент использования прочности ленты.

Рис. 14. Приводы конвейеров с близко расположенными приводными барабанами:

а – двухбарабанный, б – трехбарабанный

Рис. 15. Схемы двухбарабанного привода:

а – с двумя двигателями, б – с тремя двигателями

Рис. 16. Расположение приводов на переднем и заднем концевых барабанах

Однобарабанный привод небольшой мощности (до 30–50 кВт) выполняют со встроенным внутрь барабана электродвигателем и редуктором. Такие мотор-барабаны широко используются в приводах передвижных и переносных конвейеров и питателей; они компактны, имеют небольшую массу. К преимуществам однобарабанного привода относятся простота конструкции, высокая надежность, небольшие габаритные размеры, единичный перегиб ленты; недостатками – ограниченный угол обхвата лентой приводного барабана и пониженный коэффициент использования прочности ленты.

Двухбарабанные приводы с близко расположенными приводными барабанами имеют различное конструктивное исполнение, наиболее распространенным из них является двухбарабанный привод с индивидуальными приводными механизмами. В этом исполнении барабаны связаны между собой только конвейерной лентой (без дополнительной кинематической связи). У двухбарабанного привода угол обхвата лентой приводного барабана увеличивается до 400º, что позволяет использовать ленту меньшей прочности и является его основным преимуществом. Двухбарабанный привод имеет большие габариты, чем однобарабанный, более сложную конструкцию и меньшую надежность; многократные перегибы ленты снижают ее долговечность – это его основные недостатки. Трехбарабанные приводы применяются в конвейерах большой протяженности.

По общей теории фрикционного однобарабанного привода соотношение между натяжениями ветвей ленты S нб и S сб при отсутствии скольжения

Sнб≤Sсбeμα, (1)

где μ – коэффициент трения ленты о поверхность барабана;

α – угол обхвата лентой барабана, рад.

Величину eμα, определяющую тяговую способность барабана, называют тяговым фактором.

Тяговое усилие барабана без учета потерь из-за жесткости ленты

W=Sнб-Sсб=Sсб(eμα-1) или  (2)

(2)

Тяговое усилие барабана возрастает с увеличением угла обхвата, коэффициента трения и первоначального натяжения ленты. Для увеличения коэффициента трения поверхность барабана футеруют фрикционными материалами с насечками в виде прямоугольников или ромбов глубиной 3–4 мм.

Расчетное натяжение сбегающей ветви ленты

Расчетное натяжение набегающей ветви ленты

где K з = 1,1–1,2 – коэффициент запаса сцепления ленты с барабаном;

W – тяговое усилие, равное общему сопротивлению движения ленты, определяемое тяговым расчетом, Н.

Мощность приводного двигателя

где v – скорость движения ленты конвейера, м/с;

η – общий кпд механизма привода (обычно η= 0,8–0,9).

В двухбарабанном приводе

где S нб1 – натяжение ветви ленты, набегающей на первый по ходу ленты барабан, Н;

S сб2 – натяжение ветви ленты, сбегающей со второго приводного барабана, Н;

μ1 и μ2 – коэффициенты трения ленты о поверхность первого и второго барабанов;

α1 и α2 – углы обхвата лентой первого и второго барабанов, рад.

Общая мощность двигателей двухбарабанного привода

N = N 1 + N 2, (7)

N 1 = N K ф / (K ф + 1)≈ N 1Д, (8)

N 2 = N / (K ф + 1) ≈ N 2Д, (9)

где K ф = N 1Д / N 2Д – коэффициент соотношения мощностей на первом и втором барабанах;

N 1Д и N 2Д – принятые по каталогу мощности электродвигателей.

Обычно принимают K ф = 1– 3, чаще K ф = 2, тогда на первом барабане устанавливают два одинаковых приводных механизма и электродвигателя, а на втором – один такой же комплект.

Общее суммарное тяговое усилие распределяется на два окружных усилия, создаваемых первым и вторым барабаном

W = W 1 + W 2, (10)

W 1 = W K ф / (K ф + 1), (11)

W 2 = W / (K ф + 1). (12)

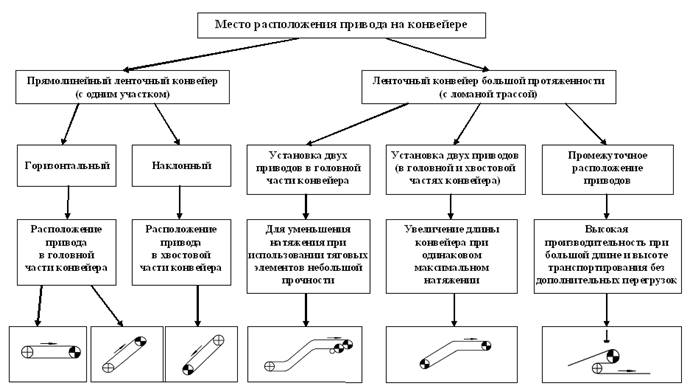

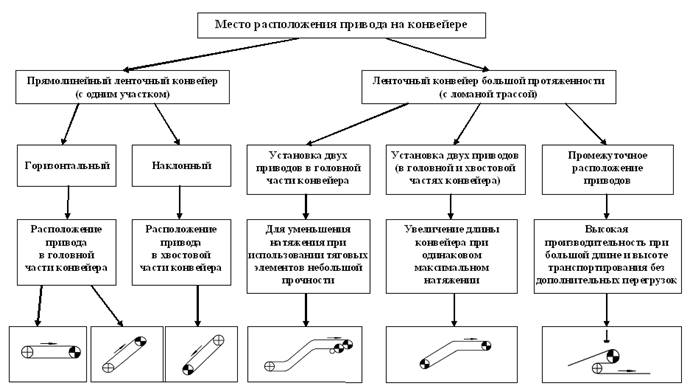

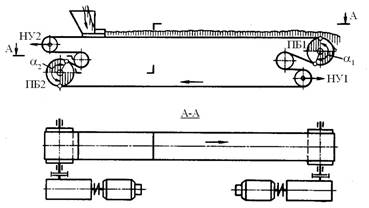

Выбор места расположения и типа привода (рис.17 и 18) зависит от протяженности и профиля трассы конвейера, значения коэффициента трения между лентой и поверхностью приводного барабана µ и коэффициента использования прочности ленты.

Рис. 17. Схема к определению места расположения привода ленточного конвейера

Рис. 18. Схема к определению выбора типа привода ленточного конвейера

Загрузочные устройства

Обеспечивают заданную производительность конвейера, срок службы ленты, величину сопротивления ее движению. Конструкция загрузочных устройств зависит от характеристики транспортируемого груза и способа подачи его на конвейер.

Загрузочные устройства (рис. 22) делятся на три типа: с принудительным, сложным и самотечным движением насыпного груза. В загрузочных устройствах с принудительным движением груз перемещается под воздействием приводных устройств – питателей (рис. 22, а, б, в, г, ж, и). Эти устройства имеют большие габаритные размеры и конструктивно сложны.

В загрузочных устройствах со сложным движением (рис. 22, к) груз перемещается самотечно и принудительно (например, вибрационный питатель с направляющим вибролотком).

Рис. 22. Загрузочные устройства ленточных конвейеров: а – вибрационный питатель; б – ленточный питатель; в – барабанный питатель;

г – скребковый питатель; д – воронка с затвором; е – направляющий лоток; ж – дисковый питатель с лотком;

и – волновой питатель с наклонным днищем; к – вибрационный питатель с направляющим лотком

В загрузочных устройствах с самотечным движением груз перемещается только под действием сил тяжести. К ним относятся воронки с затворами и без затворов, направляющие лотки прямолинейного и криволинейного профиля (рис. 22, д, е). Устройства с самотечным движением груза, состоящие из загрузочной воронки и направляющего лотка, не имеют приводных механизмов, просты по конструкции и применяются наиболее часто.

Обычно загрузка производится у заднего концевого барабана, однако загрузка и разгрузка конвейера может происходить в любом пункте трассы.

Загрузочное устройство должно обеспечивать центрирование и равномерное расположение груза по длине ленты; скорость подачи груза на ленту, близкую скорости движения ленты; формирование грузопотока в загрузочном устройстве, а не на ленте; исключение по возможности воздействия на ленту и роликоопоры массы поступающего груза; отсутствие завалов и рассыпания груза по сторонам; возможность регулирования скорости подачи груза.

Штучные грузы подаются на конвейер с помощью направляющих лотков или непосредственно укладываются на него.

Насыпные грузы подаются с помощью бункера и загрузочной воронки с направляющим лотком, которые формируют поток груза и направляют его в середину ленты.

Для обеспечения высокого срока службы ленты и роликоопор скорость подачи груза должна быть близка к скорости движения ленты, высота падения груза должна быть минимальной. Углы наклона стенок воронки должны быть на 10–15° больше углов трения груза о стенки.

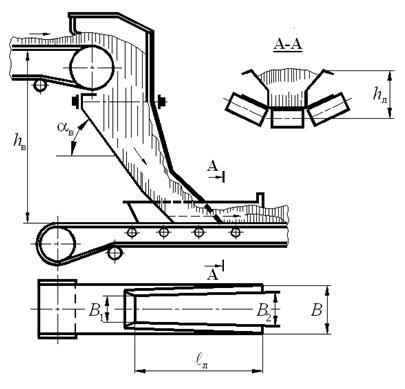

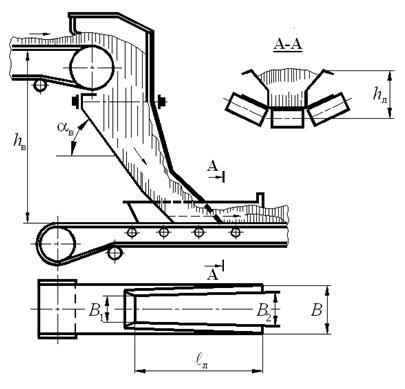

Рис. 23. Загрузочное устройство ленточного конвейера

На нижних частях боковой и задней стенок воронки устанавливают уплотнительные полосы из износостойкой резины. Для увеличения срока эксплуатации передней стенки на нее устанавливают броневой лист, устраивают отдельные отсеки-ячейки, заполняемые частицами груза, таким образом, груз скользит по слою груза. Угол наклона желоба воронки αж=φв+(10-15°), (φв – угол внешнего трения груза о желоб). Лоток воронки входит внутрь направляющего лотка с наклонными бортами, опирающимися на ленту через вертикально расположенное к ленте уплотнение, нарезанное из резинотканевой ленты. Параметры направляющего лотка в зависимости от ширины ленты приведены в табл. 7.

Таблица 7. Размеры направляющего лотка загрузочного устройства

| Ширина

ленты, мм

| Высота лотка, м,

не менее

| Длина лотка, м, при скорости ленты, м/с

|

| До 1,6

| 1,6 – 2,5

| Св. 2,5

|

| 400

| 0,2

| 1,0

| 1,2

| 1,6

|

| 500

| 0,2

| 1,2

| 1,6

| 2,0

|

| 650

| 0,3

| 1,2

| 2,0

| 2,5

|

| 800

| 0,3

| 1,6

| 2,5

| 2,5

|

| 1000

| 0,4

| 2,0

| 2,5

| 2,5

|

| B 1=0,5 B; B 2=(0,6-0,7) B

|

Под лентой в месте крепления на раме направляющего лотка устанавливается батарея желобчатых роликоопор, причем ближняя к концевому барабану роликоопора в этой батарее является переходной, остальные роликоопоры – рядовые.

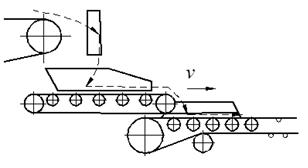

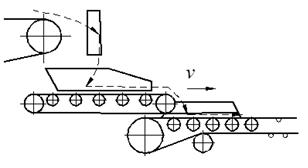

Для конвейеров с высокой производительностью применяют конвейеры-питатели (рис.24), позволяющие приблизить скорость груза к скорости ленты и увеличить срок службы ленты.

Рис. 24. Схема загрузки конвейера с помощью питателя

Сила сопротивления движению в месте загрузки

где Q – производительность конвейера, т/час;

f л – коэффициент трения груза о ленту;

v – скорость конвейера, м/с;

v 1 – скорость груза, м/с;

β – угол наклона конвейера;

k б – коэффициент бокового давления груза на направляющие борта;

f б – коэффициент трения груза о направляющие борта.

Разгрузочные устройства

Разгрузка конвейера может производиться через концевой (приводной) барабан или в промежуточных пунктах при помощи различных разгрузочных устройств, таких как разгрузочные тележки, плужковые сбрасыватели и разгружатели (рис.26) с подвижной лентой, устанавливаемые по длине трассы конвейера.

Если тип разгрузки конвейера в задании на проектирование не указан, то принимается разгрузка через приводной барабан.

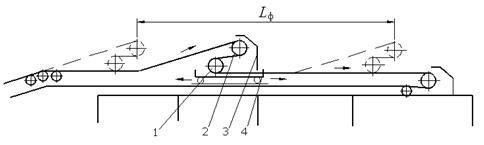

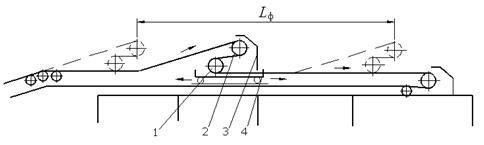

а)

б)

в)

Рис. 25. Барабанные разгружатели конвейера: а – схема установки; б – с приводом от ленты конвейера; в – с самостоятельным приводом;

L ф – длина фронта разгрузки; 1, 2 – оборотные барабаны; 3 – разгрузочная воронка; 4 – барабанная тележка

Барабанный разгружатель состоит из тележки 4, установленных на ней оборотных барабанов 1 и 2 и разгрузочной воронки 3. Транспортируемый груз сбрасывается с верхнего барабана 2 в воронку и направляется ею вправо, влево или одновременно в обе стороны от конвейера. Тележка движется вдоль горизонтального участка конвейера по всему фронту разгрузки. Она приводится от ленты конвейера через барабан 2 (рис. 25, б, легкий тип для лент шириной 500…650 мм) или от отдельного электродвигателя (рис. 25, в) с кабельным подводом электроэнергии. Рельсовые пути устанавливают на станине конвейера или на полу разгрузочной эстакады. Последнее исполнение характерно для разгружателей конвейеров тяжелого типа с лентой шириной 1600…2000 мм. В этом исполнении металлоконструкция тележки делается в виде портала, внутри которого проходит станина конвейера типовой конструкции.

Барабанные разгружатели применяют для широкой номенклатуры насыпных грузов при загрузке длинных бункерных эстакад или открытых складов. Разгружатели имеют реверсивное движение вдоль всего фронта разгрузки длиной 100 м и более с автоматическим управлением с центрального пульта.

К преимуществам барабанных разгружателей относятся полная автоматизация управления, возможность разгрузки на участке большой протяженности широкого ассортимента насыпных грузов, в том числе высокоабразивных и кусковых. Недостатками являются сложность конструкции, большая масса, значительные габаритные размеры, двукратный перегиб ленты, снижающий срок ее службы.

Разгрузочная тележка передвигается по рельсам, устанавливаемым на специальной конструкции – треке, который одновременно, является и средней частью конвейера с закреплёнными на ней роликоопорами. Разгрузочная воронка барабанной тележки (табл. 2) имеет конструкцию, которая позволяет сбрасывать груз с ленты на две стороны или вперед (в любом сочетании).

Плужковый разгружатель (сбрасыватель) - это стационарное устройство для разгрузки насыпных и штучных грузов (рис. 26), который в рабочем положении опирается на ленту и сдвигает с нее груз в разгрузочную воронку, в нерабочем состоянии приподнят и свободно пропускает под собой ленту с грузом.

Он состоит (рис. 26) из разгрузочного (сбрасывающего) 2 и зачистного 1 щитов, установленных параллельно друг другу под углом 30…45° к продольной оси ленты опорного стола 4, приемной воронки 5 и подъемного механизма 3; для направления потока груза служат стационарные бортовые подгребатели 6. Разгрузочный щит, изготовляемый из стального листа, устанавливают с некоторым зазором от поверхности ленты; он отводит с ленты основную часть транспортируемого груза. Зачистной щит с кромкой, оснащенной резиновой полосой, опирается на поверхность ленты и сдвигает с нее оставшуюся часть груза.

В рабочем положении разгружатель опирается на ленту и сдвигает с нее груз в разгрузочную воронку; в нерабочем положении он приподнят и свободно пропускает под собой ленту с грузом. По направлению разгрузки ленты различают двусторонние (рис. 26, а) и односторонние (рис. 26, б) разгружатели. Первые более предпочтительны, так как у них силы бокового сдвига ленты уравновешены. По интенсивности разгрузки различают разгружатели с полной (рис. 26, а, б) и частичной (рис. 26, в, г) разгрузкой ленты. Последние бывают односторонние с поворотным щитом (рис. 26, в) и двусторонние с раздвижными щитами (рис. 26, г).

Плужковые разгружатели с полной разгрузкой ленты обеспечивают подачу груза только в одно место разгрузки; разгружатели с частичной разгрузкой подают груз одновременно в несколько мест разгрузки.

Опорный стол служит для выпрямления ленты в месте установки разгружателя и выполняется в виде гладкого стального листа (для лент шириной до 1000 м) или подъемных и поворотных роликов, обеспечивающих желобчатый профиль ленты после подъема разгружателя. Подъем разгружателя для его перевода в нерабочее положение может быть угловым или плоскопараллельным в вертикальной или горизонтальной плоскости. Подъемный механизм может иметь ручной (для лент шириной до 800 мм), пневматический (рис. 26, б) и электрический приводы.

Рис. 26. Схемы плужковых стационарных разгружателей: а, б – с полной разгрузкой ленты соответственно двусторонний и односторонний;

в, г, д – с частичной разгрузкой ленты соответственно поворотный, раздвижной и с подвижной лентой; 1 – зачистной щит; 2 – разгрузочный щит;

3 – подъемный механизм; 4 – опорный стол; 5 – приемная воронка; 6 – бортовые подгребатели

Последние имеют автоматизированное и дистанционное управление.

Плужковые разгружатели применяют на горизонтальных конвейерах с шириной ленты 400…2000 мм для разгрузки пылевидных, зернистых и мелкокусковых грузов небольшой влажности при скорости движения ленты не более 2 м/с.

Плужковые разгружатели не рекомендуются для разгрузки твердых и высокоабразивных грузов из-за быстрого изнашивания щитов и ленты. Широкое распространение получили плужковые разгружатели на конвейерах топливоподач электростанций (для разгрузки дробленого угля и т

(2)

(2)